Al_Si_Cu_Ni低熔点钎料中合金元素对其性能的影响

著。由图3可见,1~5号焊丝随着Co含量的增多,堆焊金属经650℃加热6h后的硬度依次升高。

4 结 论

(1)Co元素对时效硬化起着重要的作用。在本试验条件下,堆焊层金属随着Co元素含量的增加,硬度呈上升趋势,当Co含量为15.91%时,堆焊层经先固溶再时效处理后的硬度高达69.4HRC。

(2)Co元素对堆焊层的红硬性有很大的影响作用。在本试验中,Co含量越高,堆焊层红硬性越好。Co元素为15.91%时,试件经650℃加热6h后,硬度仍保持在60HRC以上。

参考文献

1 李忠厚,吴晓东,徐重.Fe-W-Co和Fe-W-Co-Ni合金的时效硬化.金属热处理学报,1998,19(3):51~54

2 李忠厚,刘小平,徐重.W,Co,Ni对时效合金强度和韧性的影响.中国有色金属学报,1999,9(2):237~240

(收稿日期 2002 03 30)

作者简介: 李文静,1976年出生,硕士研究生。从事焊接冶金、金属焊接性和新型焊接材料的研制等研究

工作。

Al-

Si-Cu-Ni低熔点钎料中合金元素对其性能的影响

北京航空航天大学(100083) 于文花 朱 颖 康 慧 曲 平

北京航空制造工程研究所(100024) 胡 刚

摘要 Al-Si钎料因具有良好的润湿性、流动性、钎焊接头的抗腐蚀性和可加工性,应用非常广泛,但其熔点较高,很难用于低熔点的铝合金的钎焊。以Cu、Ni作为主要的添加元素,通过正交试验的方法研究了合金元素Cu、Ni、Si对铝基钎料熔点的影响。结果表明,影响的主次顺序为Cu、Si、Ni,同时得出:随着合金元素Cu、Si的含量的增大,其熔点大大降低;合金元素Ni的含量对钎料熔点的影响较小。钎料Al-20Cu-3.3Ni-10Si的熔点最低,达到535.8℃,同时该钎料的铺展性能极佳。

关键词: 铝基钎料 低熔点 真空钎焊 铺展性能

INFL UENCE OF ALLOYING E L EMENT T O PR OPERT Y IN Al-Si-Cu-Ni

LOW ME LTING-POINT SOLDER

University of Aeronautics and Astronautics Yu Wenhua,Zhu Ying,K ang H ui,Q u Ping Beijing Aeronautical Manufacturing Technology Research Institute H u G ang

Abstract In this paper,Cu and Ni are chosen to be added to Al-base solder and the effects of Cu,Si and Ni on the melting-point of solder are studied by Probability&Statistic design.The study results show that the melting-point of new designed solder decreases markedly when the content of Cu or Si increases,and the effect of Ni on the meltin g-point of solder is little.The melting-point of Al-20Cu-3.3Ni-10Si solder is535.8℃,the lowest one in the Al-Cu-Ni -Si solder.And the s preadability of this kind of solder is very good.

K ey w ords: Al-b ase solder, low melting-point, vacuum brazing, spread ability

0 前 言

Al-Si钎料因具有良好的润湿性、流动性、钎焊接头的抗腐蚀性和可加工性,故是应用最广的一种铝钎料[1]。但由于其熔点较高(液相线温度为577℃),钎焊熔点较低的铝合金时,钎焊温度非常接近于合金的固相线温度,易使母材发生晶粒长大、溶蚀等现象。因此,降低钎料熔点从而降低钎焊温度成为Al-Si钎料研究的重要方向之一,美国、日本、欧共体等对此进行了大量的研究。日本的茅本隆司、恩泽忠男[2]等人研究发现锗、铟、镱和铜均可作为Al-Si钎料的添加剂,降低钎料的熔点,但锗、铟、镱的加入会使钎料脆性和耐腐蚀性均遭到恶化,且价格昂贵,难以应用于实际生产;铜元素的加入量多也会使钎料变脆及钎焊时出现对母材的溶蚀。为此,既要降低钎料熔点,又要保持钎料具有良好的性能是研究的关键,其中钎料的铺展性能是钎料的最重要工艺性能指标,所以所研制的新钎料必须保证具有较好的铺展性能。

本文的研究思想是利用Cu降低熔点的作用,同时加入Ni部分替代铜,使钎料保持较好的力学性能和抗腐蚀性能。利用正交实验的方法,研究Cu、Ni、Si含量变化对Al-Si-Cu-Ni钎料熔点的影响,并测试其铺展性能。

1 实验内容

根据铜的含量对Al-Si-Cu合金的硬度和液相线的影响[3],当合金的液相温度曲线持续下降时,在铜含量为20%附近材料的硬度上升较快,因此,铜的最大含量可以定为20%。利用铜为20%的Al-Cu-Si-Ni合金状态图大致确定出其它几种主要添加元素的平均含量,成分大约为71.2Al-20.0Cu- 3.3Ni -5.5Si的合金的液相线在519~534℃范围内。经过调整最终确定实验用钎料系列见表1。实验所用母材是6063铝合金。

表1 实验用钎料的名义成分(%)

123456789

Al-20Cu-2Ni-5Si

Al-20Cu-

2.6Ni-7.5Si

Al-20Cu-

3.3Ni-10Si

Al-10Cu-

2Ni-7.5Si

Al-10Cu-

2.6Ni-10Si

Al-10Cu-

3.3Ni-5Si

Al-4Cu-

2Ni-10Si

Al-4Cu-

2.6Ni-5Si

Al-4Cu-

3.3Ni-7.5Si

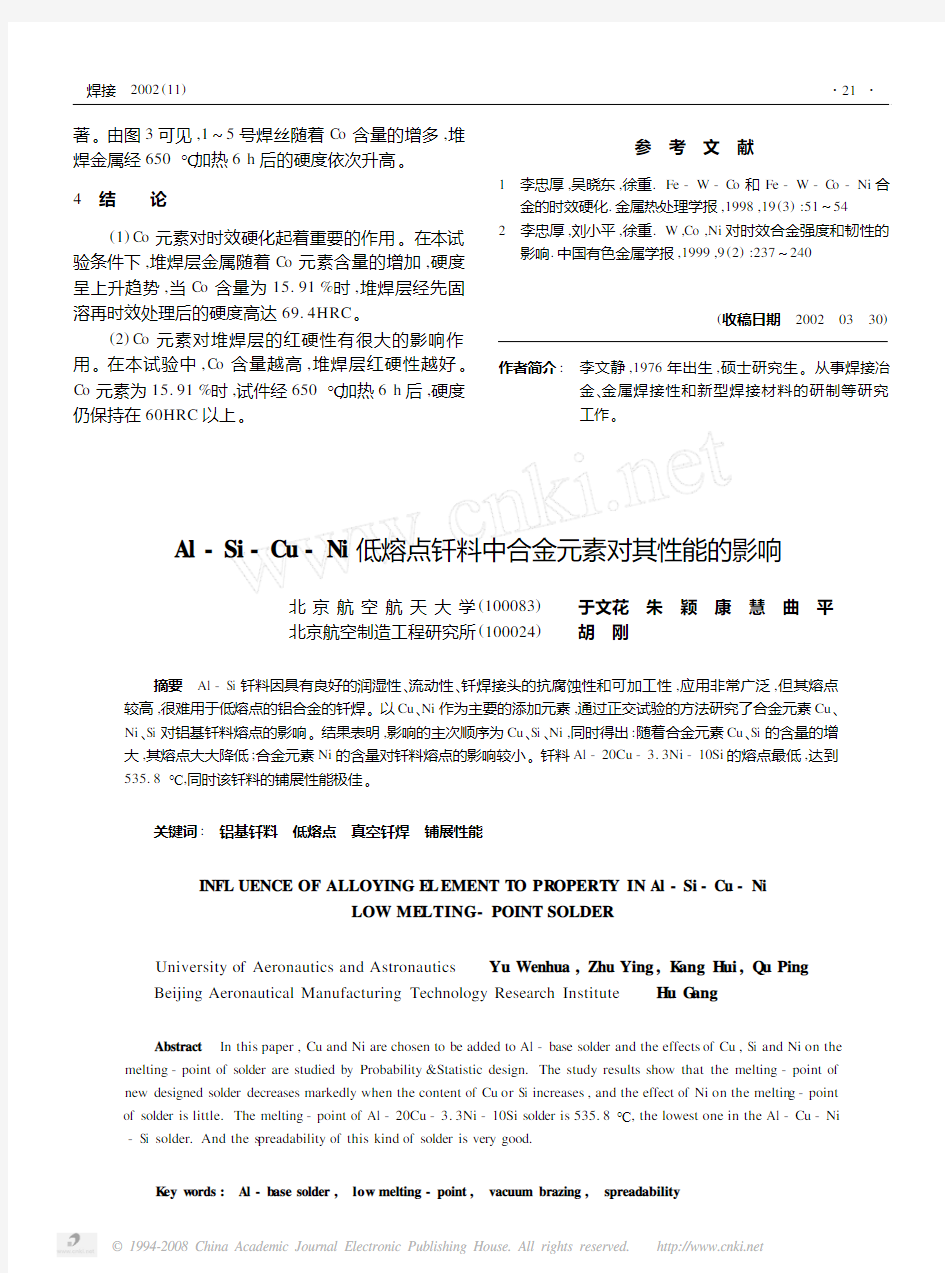

首先将各钎料在设定的最高熔点值570℃下加热,剔除熔点过高的钎料,然后对其它钎料利用差热分析进行熔点测试,再利

用正交计算分析各元素

含量变化对钎料熔点的

影响。最后根据国标

G B11364—89[4]对钎料

进行铺展性能实验,试

件的尺寸和钎料的放置

位置如图1所示。

2 结果与分析

(1)570℃时,6~9

号钎料不熔化,被排除。

(2)1~5号钎料熔点和铺展面积测试结果见表2。

表2 1~5号钎料的熔点、铺展面积(590℃)

钎料试验号12345

固相线温度T/℃518504491.7499.6504.2

液相线温度T/℃550536.8535.8573.2542.9铺展面积s/(mm2?g-1)30.0133.7556.4345.0764.76

由表2得知,3号钎料Al-20Cu- 3.3Ni-10Si 的熔点最低,其固相温度仅为491.7℃,液相温度为535.8℃。

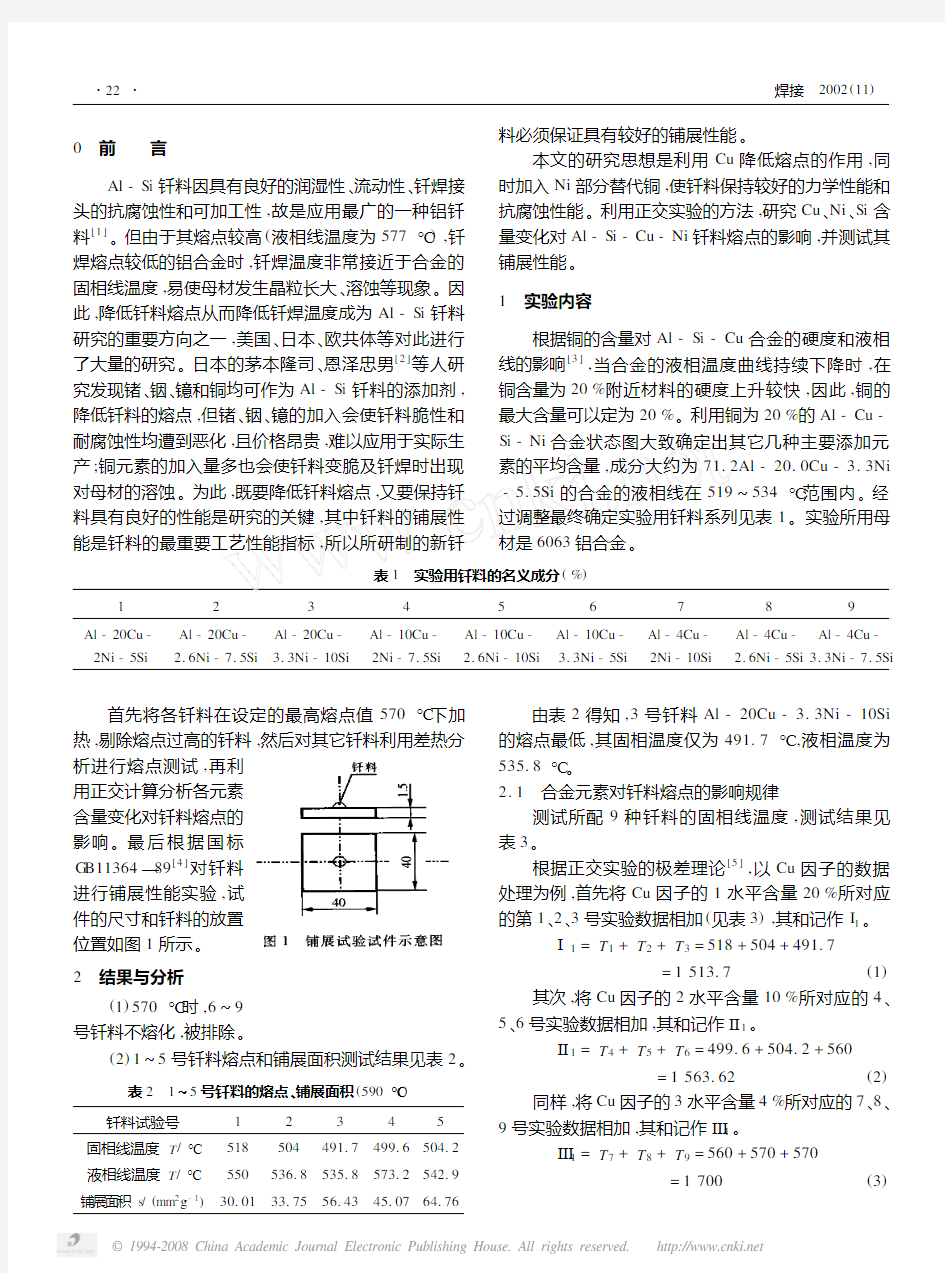

2.1 合金元素对钎料熔点的影响规律

测试所配9种钎料的固相线温度,测试结果见表3。

根据正交实验的极差理论[5],以Cu因子的数据处理为例,首先将Cu因子的1水平含量20%所对应的第1、2、3号实验数据相加(见表3),其和记作I1。

Ⅰ1=T1+T2+T3=518+504+491.7

=1513.7(1)其次,将Cu因子的2水平含量10%所对应的4、5、6号实验数据相加,其和记作Ⅱ1。

Ⅱ1=T4+T5+T6=499.6+504.2+560

=1563.62(2)同样,将Cu因子的3水平含量4%所对应的7、8、9号实验数据相加,其和记作Ⅲ1。

Ⅲ1=T7+T8+T9=560+570+570

=1700(3)

表3 钎料固相线温度正交试验表

列 号试验号Cu

1

Ni

2

Si

3

Al

4

固相线

温度T/℃

11111518

22222504

33333491.7

41123499.6

52231504.2

63312560

71132560

82213570

93321570

Ⅰj1513.71577.616481592.2

Ⅱj1563.61578.21573.61624

Ⅲj17001621.71555.91561.3

Rj186.343.592.162.7

最后,把Ⅰ1、Ⅱ1、Ⅲ1中最大值与最小值之差算出来,记作R1,为极差,反映了该列所排因子选取的水平变动对指标影响的大小。

R1=Max(Ⅰ1、Ⅱ1、Ⅲ1)-Min(Ⅰ1、Ⅱ1、Ⅲ1) =1700-1513.7=186.3(4)同理,分别计算出Ni、Si、Al各因子所对应的Ⅰj、Ⅱj、Ⅲj、R j(j=2、3、4),见表3。分析表3中的计算结果,可以得出合金元素的影响规律如下。

2.1.1

Cu、Si、Ni对钎料固相线温度影响的主次顺序

从极差R j这一列的数据可以看出,第一列,即Cu 元素对钎料的固相线温度的影响最大;Si元素对钎料的固相线温度的影响次之,Ni元素和Al元素自身对钎料的固相线温度的影响最小。这反映了当Cu和Si 元素的含量变动时,钎料开始熔化的温度变化较大,Ni 元素的含量变动时,钎料固相线温度指标波动小。由此可以根据极差的大小顺序排出因子的主次顺序:

2.1.2 Cu、Si、Ni因子水平变化对熔点影响的规律

由正交理论,根据表3中Cu、Si、Ni水平及其相应的Ⅰj、Ⅱj、Ⅲj作图,如图2所示。

图2 合金元素Cu、Ni、Si对钎料熔点的影响

从图2a可以看出,当Cu元素在钎料中的含量从4%增加到10%时,钎料的固相线温度急剧下降,在这个范围内Cu元素对钎料固相线温度的降低作用非常明显。当钎料中Cu元素的含量从10%增加到20%时,钎料的固相线温度下降的速率有所减少。由图2b 可以看出,当Ni元素在钎料中的含量从2%增加到2.6%时钎料的固相线温度有较大的降低,但当Ni的含量超过2.6%后,钎料的固相线温度又略微升高,不过影响甚微。而图2c则反应了Si元素对钎料熔点的影响,可以看出Si元素对钎料固相线温度的影响和Cu元素相比有着相似性,即元素含量从5%增加到7. 5%时,钎料的固相线温度以较大的速率降低,在7.5%和10%之间时,下降的速率明显减缓。

由此可见,改变钎料固相熔点的因子中Cu元素是最重要的,这和Cu元素与Al可以形成熔点只有548℃的低熔点共晶有关系,同时因为Al-Cu-Si三元共晶的温度很低[6],可以达到525℃。所以,由于Cu、Si的共同作用,使钎料的熔点大大下降。

2.2 Al-Si-Cu-Ni钎料的铺展性能

用上述方法对1~5号钎料进行铺展性能试验,其结果如表2所示。由表2可以看出,由于Cu、Si的加入,钎料熔点下降的同时铺展性能也明显改善。由钎料润湿性理论,钎料的润湿角与以下因素有关[1]:

[下转第36页]

加反应。此外,焊接过程又是一个非平衡过程,快速的熔化和冷却导致焊缝中的氮浓度极易出现过饱和,从而导致焊缝的实测氮含量偏高于理论计算值。

3 结 论

研究结果表明,随保护气氛中氮气比例的增加,焊缝中的氮含量呈近似线性增加。初步建立的焊缝氮含量与保护气氛中氮气添加比例关系的数学模型在规定范围内可作为制订工艺的参考依据,同时对其它含氮钢的焊接过程中氮含量的数值模拟提供参考。

参考文献

1 K oji Shibata,Y osuhike K obiki.Mechnical properties of high yield strength high manganese steels at cryogenic tempera2 tures.In:Clark A F,Reed R P,eds.Advances in Cryogenic Engineering Materials,N.Y.:Plenum,1984.30:153~

160

2 V Miura R,Nakajima H.32Mn-7Cr Austenitic steel for cryogenic applications.In:Clark A F,Reed R P,eds.Ad2 vances in cryogenic engineering materials,N.Y.:Plenum, 1986(32):245~252

3 Takeshi Kuwana,Hiroyuki K okawa and Shin-ich Matsuzaki.

Nitrogen absorption of stainless steel weld metalin pressurized welding atmospheres.Transaction of the Japan Welding S oci2 ety,1987,18(2):10~17

4 Takeshi Kuwana,Hiroyuki K okawa and K en-ichiro Naitoh.

The nitrogen absorption of stainless steel weld metal during gas tungsten arc welding.Transactions of the Japan Welding S oci2 ety.1986,17(2):30~35

5 Wanger C.Thermodynamics of Alloys.Addison-Weslsy Press,1952:52~53(收稿日期 2002 09 23)

作者简介: 逯允龙,1963年生,本科,工程师。

[上接第23页]

cosθ=(σSG-σLS)/σL G(5)式中:θ为润湿角;σSG、σLS、σL G分别为固-气、液-固、液-气界面间的界面张力。

钎料对母材的润湿角越小,则表明钎料的铺展性能越好。从公式(5)可以看出,σSG增大、σLS或σL G减小,都能使cosθ增大、θ角减小,即能改善液态钎料铺展性能。Si、Cu元素在高温和室温下在Al中的溶解度高,母材对元素Si、Cu的吸引力较大,使钎料的内部原子容易被拉向固体-液体界面,即公式中的σLS大大减小,减小了钎料对母材的润湿角,提高了钎料的铺展性能。但由于Cu和Al相互作用,形成化合物CuAl2,减小界面张力σLS的作用有限,所以当Cu的含量到一定程度时,对钎料的铺展性能的改善有所减弱,由表1、2可以看出,Cu含量为10%的钎料(5号钎料)铺展性能好于Cu含量为20%的钎料(1、2号钎料)。Ni元素在Al中的溶解度较小,同时Ni在钎料中含量稍高就容易使钎料的熔点升高,这些是其对钎料铺展性影响较小的主要原因。综合钎料的熔点和铺展性能两种因素,3、5号钎料具有熔点低和铺展性能好的优势,极具发展潜力。

3 结 论

(1)Cu、Si、Ni对铝基钎料熔点降低影响的主次顺序为:Cu、Si、Ni。Cu元素含量小于10%时,随着含量的增加,钎料的熔点迅速下降,但含量大于10%时,熔点下降速度减缓;Si对钎料熔点的影响规律与Cu相似,含量小于7.5%时,钎料熔点下降的速率较大,超过7.5%之后,钎料熔点下降缓慢;元素Ni对钎料熔点的影响不明显。

(2)所配制的熔点在570℃以下的钎料均具有较好的润湿性能。

参考文献

1 邹 僖.钎焊.北京:机械工业出版社,1994.

2 于志刚译,茅本隆司.钎料Al-G e-Si-Mg的研究.轻金属溶解,1995,33(10)

3 G arbellini O,Palacio H and Biloni.HCorrelation between fluidi2 ty and solidification-microstructures at the aluminum-rich corner of the Al-Cu-Si system Cast Metals,Welding Jour2 nal,1990.3(2):82~90

4 金属焊接国家标准委员会.金属焊接国家标准汇编.中国标准出版社,1990.

5 韩於羹.应用数理统计.北京:北京航空航天大学出版社,

6 美国焊接学会钎焊委员会编著.曹雄夫等译.钎焊手册(修订第三版).北京:国防工业出版社,1982.

(收稿日期 2002 09 25)

作者简介: 于文花,1977年出生,在读硕士研究生,主要研究钛、铝合金的钎焊、扩散焊等。

C、Mn、Si、S、P、Cr、Mo元素对钢的影响

铬(Cr) 铬能增加钢的淬透性并有二次硬化作用。可提高高碳钢的硬度和耐磨性而不使钢变脆;含量超过12%时。使钢有良好的高温抗氧化性和耐氧化性介质腐蚀的作用。还增加钢的热强性,铬为不锈耐酸钢及耐热钢的主要合金元素。 铬能提高碳素钢轧制状态的强度和硬度。降低伸长率和断面收缩率。当铬含量超过15%时,强度和硬度将下降,伸长率和断面收缩率则相应地有所提高。含铬钢的零件经研磨容易获得较高的表面加工质量。 铬在调质结构钢中的主要作用是提高淬透性。使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,从而提高材料表面的耐磨性。 含铬的弹簧钢在热处理时不易脱碳。铬能提高工具钢的耐磨性、硬度和红硬性。有良好的回火稳定性。在电热合金中,铬能提高合金的抗氧化性、电阻和强度。 (1) 对钢的显做组织及热处理的作用 A、铬与铁形成连续固溶体,缩小奥氏体相区城。铬与碳形成多种碳化物,与碳的亲和力大于铁和锰而低于钨、钼等.铬与铁可形成金属间化合物σ相(FeCr) B、铬使珠光体中碳的浓度及奥氏体中碳的极限溶解度减少 C、减缓奥氏体的分解速度,显著提高钢的淬透性.但亦增加钢的回火脆性倾向 (2)对钢的力学性能的作用 A、提高钢的强度和硬度.时加入其他合金元素时,效果较显著 B、显著提高钢的脆性转变温度 C、在含铬量高的Fe-Cr合金中,若有σ相析出,冲击韧性急剧下降 (3)对钢的物理、化学及工艺性能的作用 A、提高钢的耐磨性,经研磨,易获得较高的表面光洁度 B、降低钢的电导率,降低电阻温度系数 C、提高钢的矫顽力和剩余磁感.广泛用于制造永磁钢 D、铬促使钢的表面形成钝化膜,当有一定含量的铭时,显著提高钢的耐腐蚀性能(特别是硝酸)。若有铬的碳化物析出时,使钢的耐腐蚀性能下降 E、提高钢的抗氧化性能 F、铬钢中易形成树枝状偏析,降低钢的塑性

复杂拉延件低熔点合金模具设计

毕业设计论文 题目复杂拉延件低熔点合金模具设计 学生姓名 xxx 学号 xxx 所在院(系)材料科学与工程学院 专业班级材料成型及控制工程xx班 指导教师 2012 年 6 月1

毕业论文﹙设计﹚任务书 院(系) 材料科学与工程专业班级材料成形及控制工程学生姓名 一、毕业论文﹙设计﹚题目复杂拉延件低熔点合金模具设计 二、毕业论文﹙设计﹚工作自_2012_年_2_月__20_日起至_2012_年 6 月_ 8_日止 三、毕业论文﹙设计﹚进行地点: 四、毕业论文﹙设计﹚的内容要求: 低熔点合金冲压模具是采用熔点较低的有色金属合金作为铸模材料,以样件为基准,在熔箱内铸模成型的一种冲压模具。20世纪后期,低熔点合金模具在中国得到广泛应用,特别在汽车覆盖件拉深成型模具方面,更显其优越性。 21世纪多品种小批量生产方式占工业生产的比例达到 75%以上。由此可见,一方面是制品使用的周期缩短,另一方面花样变化频繁,这就要求模具的生产周期愈短愈好,并且先进制造技术对低熔点合金模具制造产生了重大的影响,反过来,拉延成型新技术的产生与发展也对制造技术不断提出了新的要求。 低熔点合金模具的最大特点是:凸凹模可以通过铸模同时成形;铸模后,凸凹模之间的间隙均匀,使用时不需要调整;可在压机上直接铸模,铸后即可使用;铸模合金材料可反复熔铸,或改制其他模具。 目前由于钢模制造周期长、难度大、成本高 ,这些不足在中小批量生产和新产品试制时更显突出。低熔点合金冲压模具的出现改变了这种状况 ,其模具制造简单、周期短、成本低、改型快 ,且模具材料可以反复使用 ,从而为大型薄板冲压件的生产开辟了一条新的途径。近年来, 低熔点合金制模技术已经开始在冲压件的实际生产中发挥越来越显著的作用。本课题是针对低熔点合金模具成本低、可重复使用等优点,针对小批量生产的拉延件进行低熔点模具设计。 研究内容: (1)查阅与低熔点合金模具设计相关的文献资料; (2)翻译与本专业或本课题相关的外文资料1~2篇; (3)根据所给拉延件的特点,进行低熔点合金配方选择; (4)根据零件的批量大小,进行相应的样件设计; (5)进行熔池、加入系统等服饰附属装置及模具零部件设计; (6)收集整理相关材料,撰写毕业论文。 进度安排: 第1~4周:查阅与低熔点合金模具设计相关的文献资料,明确本课题研究的目的及意义,目前的现状及存在的问题,完成开题报告,并准备开题答辩;翻译一篇与本课题或与本专业相关的外文资料1~2篇。 第5~14周:进行低熔点合金配方选择,并根据工艺过程完成相应的模具设计,完成各零部件及样件的设计。 第15~16周:收集整理图纸,撰写毕业论文并准备毕业答辩。 参考文献: [1] 薛启翔.冲压模具设计制造难点与窍门[M]. 北京:机械工业出版社,2003.3 [2] 万战胜,程培源.冲压模具设计[M]. 北京:中国铁道出版社,1983. [3] 王新华,陈登.简明冲模设计图册[M]. 北京:机械工业出版设,2008.7 [4] 珊驹,王桂龙,李辉平,等.冲压模具设计手册[M]. 北京:机械工业出版设,2008.10 [5] 杨占尧,黄瑶,王雷刚.冲压模具图册[M]. 北京:高等教育出版社,2002.11

元素对合金的影响

元素对合金的影响 元素对合金的影响 主要合金元素 合金钢的主要合金元素有硅、锰、铬、镍、钼、钨、钒、钛、铌、锆、钴、铝、铜、硼、稀土等。其中钒、钛、铌、锆等在钢中是强碳化物形成元素,只要有足够的碳,在适当条件下,就能形成各自的碳化物,当缺碳或在高温条件下,则以原子状态进入固溶体中;锰、铬、钨、钼为碳化物形成元素,其中一部分以原子状态进入固溶体中,另一部分形成置换式合金渗碳体;铝、铜、镍、钴、硅等是不形成碳化物元素,一般以原子状态存在于固溶体中。 [编辑本段]合金钢的分类 一般分类 合金钢种类很多,通常按合金元素含量多少分为低合金钢(含量<5%),中合金钢(含量5%~10%),高合金钢(含量>10%);按质量分为优质合金钢、特质合金钢;按特性和用途又分为合金结构钢、不锈钢、耐酸钢、耐磨钢、耐热钢、合金工具钢、滚动轴承钢、合金弹簧钢和特殊性能钢(如软磁钢、永磁钢、无磁钢)等。在钢中除含铁、碳和少量不可避免的硅、锰、磷、硫元素以外,还含有一定量的合金元素,钢中的合金元素有硅、锰、钼、镍、硌、矾、钛、铌、硼、铅、稀土等其中的一种或几种,这种钢叫合金钢。各国的合金钢系统,随各自的资源情况、生产和使用条件不同而不同,国外以往曾发展镍、硌钢系统,我国则发现以硅、锰、钒、钛、铌、硼、铅、稀土为主的合金钢系统合金钢在钢的总产量中约占百分之十几,一般是在电炉中冶炼的按用途可以把合金钢分为8大类,它们是:合金结构钢、弹簧钢、轴承钢、合金工具钢、高速工具钢、不锈钢、耐热不起皮钢,电工用硅钢。调质钢1.中碳型合金钢,合金元素含量较低;2.强度较高;3.用于高温螺栓、螺母材料等。弹簧钢1含碳量比调质钢高; 2经调质处理,强度较高抗疲劳强度较高;3用于弹簧材料。滚动轴承钢1高碳型合金钢,合金含量较高;2具有高而均匀的硬度和耐磨性;3用于滚动轴承。合金工具钢量具钢1高碳型合金钢,合金元素含量较低;2具有高的硬度和耐磨性,机加工性能好,稳定性好;3用于量具材料。特殊性能钢不锈钢1低碳高合金钢;2抗腐蚀性好;3用于抗腐蚀、部分可做耐热材料。耐热钢1低碳高合金钢;2耐热性能好;3用于耐热材料、部分可做抗腐蚀材料。低温钢1低碳合金钢,根据耐低温程度合金元素有高有低;2抗低温性好;3用于低温材料(专用钢为镍钢)。 根据碳化物的倾向分类

各种元素在铝合金中的作用

各种元素在铝合金中的作用 1.合金元素影响 铜元素 铝铜合金富铝部分548时,铜在铝中的最大溶解度为 5.65%,温度降到302时,铜的溶解度为0.45%。铜是重要的合金元素,有一定的固溶强化效果,此外时效析出的CuAl2有着明显的时效强化效果。铝合金中铜含量通常在2.5% ~ 5%,铜含量在4%~6.8%时强化效果最好,所以大部分硬铝合金的含铜量处于这范围。 铝铜合金中可以含有较少的硅、镁、锰、铬、锌、铁等元素。 硅元素 Al—Si合金系富铝部分在共晶温度577时,硅在固溶体中的最大溶解度为1.65%。尽管溶解度随温度降低而减少,介这类合金一般是不能热处理强化的。铝硅合金具有极好的铸造性能和抗蚀性。 若镁和硅同时加入铝中形成铝镁硅系合金,强化相为MgSi。镁和硅的质量比为1.73:1。设计Al-Mg-Si系合金成分时,基体上按此

比例配置镁和硅的含量。有的Al-Mg-Si合金,为了提高强度,加入适量的铜,同时加入适量的铬以抵消铜对抗蚀性的不利影响。 Al-Mg2Si合金系合金平衡相图富铝部分Mg2Si 在铝中的最大溶解度为1.85%,且随温度的降低而减速小。 变形铝合金中,硅单独加入铝中只限于焊接材料,硅加入铝中亦有一定的强化作用。 镁元素 Al-Mg合金系平衡相图富铝部分尽管溶解度曲线表明,镁在铝中的溶解度随温度下降而大大地变小,但是在大部分工业用变形铝合金中,镁的含量均小于6%,而硅含量也低,这类合金是不能热处理强化的,但是可焊性良好,抗蚀性也好,并有中等强度。 镁对铝的强化是明显的,每增加1%镁,抗拉强度大约升高瞻远3 4MPa。如果加入1%以下的锰,可能补充强化作用。因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使Mg5Al8化合物均匀沉淀,改善抗蚀性和焊接性能。 锰元素

常用合金元素的作用

1、钢的分类 1.1 一般分类碳钢也叫碳素钢,含炭量 WC 小于 2%的铁碳合金。碳钢除含碳外一般还含有少量的硅、锰、硫、磷按用途可以把碳钢分为碳素结构钢、碳素工具钢和易切削结构钢三类。碳素结构钢又分为建筑结构钢和机器制造结构钢两种按含碳量可以把碳钢分为低碳钢(WC ≤ 0.25%),中碳钢 (WC0.25%——0.6%)和高碳钢(WC>0。6%)。合金钢种类很多,通常按合金元素含量多少分为低合金钢(含量<5%),中合金钢(含量 5%~10%),高合金钢(含量>10%);按质量分为优质合金钢、特质合金钢;按特性和用途又分为合金结构钢、不锈钢、耐酸钢、耐磨钢、耐热钢、合金工具钢、滚动轴承钢、合金弹簧钢和特殊性能钢(如软磁钢、永磁钢、无磁钢)等。 2、钢中合金元素分类 2.1 根据各种元素在钢中形成碳化物的倾向,可分为三类:强碳化物形成元素,如钒、钛、铌、锆等。这类元素只要有足够的碳,在适当的条件下,就形成各自的碳化物;仅在缺碳或高温的条件下,才以原子状态进入固溶体中。碳化物形成元素,如锰、铬、钨、钼等。这类元素一部分以原子状态进入固溶体中,另一部分形成置换式合金渗碳体,如(Fe,Mn)3C、(Fe,Cr)3C 等,如果含量超过一定限度(除锰以外),又将形成各自的碳化物,如(Fe,Cr)7C3、(Fe, W)6C 等。不形成碳化物元素,如硅、铝、铜、镍、钴等。这类元素一般以原子状态存在于奥氏体、铁素体等固溶体中。合金元素中一些比较活泼的元素,如铝、锰、硅、钛、锆等,极易和钢中的氧和氮化合,形成稳定的氧化物和氮化物,一般以夹杂物的形态存在于钢中。锰、锆等元素也和硫形成硫化物夹杂。钢中含有足够数量的镍、钛、铝、钼等元素时能形成不同类型的金属间化合物。有的合金元素如铜、铅等,如果含量超过它在钢中的溶解度,则以较纯的金属相存在。 2.2 钢中主要合金元素 主要合金元素有硅、锰、铬、镍、钼、钨、钒、钛、铌、锆、钴、铝、铜、硼、稀土等。其中钒、钛、铌、锆等在钢中是强碳化物形成元素,只要有足够的碳,在适当条件下,就能形成各自的碳化物,当缺碳或在高温条件下,则以原子状态进入固溶体中;锰、铬、钨、钼为碳化物形成元素,其中一部分以原子状态进入固溶体中,另一部分形成置换式合金渗碳体;铝、铜、镍、钴、硅等是不形成碳化物元素,一般以原子状态存在于固溶体中。 现分别说明它们在钢中的作用。 碳(C):是对钢的性能影响最大的基本元素,是决定钢力学性能的主要因素。不同的碳含量依据钢中杂质元素含量和轧后冷却条件的不同对于钢的性能影响是不同的。一般说来,随着钢中碳含量的增加,屈服点和抗拉强度升高,碳钢在热轧状态下的硬度直线上升,塑性和韧性降低。在亚共析范围内(碳含量小于 0.80%时),碳对抗拉强度的影响是,随着碳含量增加,抗拉强度不断提高;超过共析范围后(当碳含量大于 0.80%时),抗拉强度随碳含量的增加减缓,最后发展到随碳含量的增加抗拉强度降低。另外,含碳量增加时碳钢的

各元素对钢材的影响

( a )碳;含碳量越高,刚的硬度就越高,但是它的可塑性和韧性就越差. ( b )硫;是钢中的有害杂物,含硫较高的钢在高温进行压力加工时,容易脆裂,通常叫作热脆性. ( c )磷;能使钢的可塑性及韧性明显下降,特别的在低温下更为严重,这种现象叫作冷脆性.在优 质钢中,硫和磷要严格控制.但从另方面看,在低碳钢中含有较高的硫和磷,能使其切削易断,对改 善钢的可切削性是有利的. ( d )锰;能提高钢的强度,能消弱和消除硫的不良影响,并能提高钢的淬透性,含锰量很高的高合 金钢(高锰钢)具有良好的耐磨性和其它的物理性能. ( e)硅;它可以提高钢的硬度,但是可塑性和韧性下降,电工用的钢中含有一定量的硅,能改善软 磁性能. ( f)钨;能提高钢的红硬性和热强性,并能提高钢的耐磨性. 冷镦钢成型用钢,冷镦是在室温下采用一次或多次冲击加载,广泛用于生产螺钉,销钉,螺母等标准件.冷镦 工艺可节省原料,降成本,而且通过冷作硬化提高工作的抗拉强度,改善性能,冷镦用钢必须其有良好的冷 顶锻性能,钢中S和P等杂质含量减少,对钢材的表面质量要求严格,经常采用优质碳钢,若钢的含碳钢大 于0.25%,应进行球化退火热处理,以改善钢的冷镦性能. 力学性能要求 1.屈服强度σs及变形抗力尺可能的小,这样可使单位变形力相应减小,以延长模具寿命。 2.钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。3.钢材的加工硬化敏感性尽可能的低,这样不致使冷镦变形过程中的变形力太大。 二、化学成份要求冷镦钢 1.碳(C)碳是影响钢材冷塑性变形的最主要元素。含碳量越高,钢的强度越高,而塑性越低。实践证明,含碳量每提高0.1%,其屈服强度σs约提高27.4Mpa;抗拉强度σb提高58.8~78.4Mpa;而伸 长率δ则降低4.3%,断面收缩率ψ降低7.3%。由此可见,钢中含碳量对于钢材的冷塑性变形性能的 影响是很大的。在生产实际中,冷镦,冷挤用钢的含碳量大于0.25%时,要求钢材在拉拔前要进行球 化退火。对于变形程度为65%~80%的冷镦件,不经过中间退火而进行三次镦锻变形时,其含碳量不应超过0.4%。2.锰(Mn)锰在钢的冶炼中与氧化铁作用(Mn+FeO→MnO+Fe),主要是为钢脱 氧而加入。锰在钢中硫化铁作用(Mn+FeS→MnS+Fe),能减少硫对钢的有害作用。所形成的硫化锰,可改善钢的切削性能。锰使钢的抗拉强度σb和屈服强度σs有所提高,塑性有所降低,对于钢的冷塑 性变形是不利的。但是锰对变形力的影响仅为碳的1/4左右。所以,除特殊要求外,碳钢的含锰量,不宜超过0.9%。3.硅(Si)硅是钢在冶炼时脱氧剂的残余物。当钢中含硅量增加0.1%时,抗拉 强度σb提高13.7Mpa。经验表明,含硅量超过0.17%且含碳量较高时,对钢材的塑性降低有很大的影响。在钢中适当增加硅的含量,对钢材的综合力学性能,特别是弹性极限有利,还可增加钢的耐蚀性。但是钢中含硅量超过0.15%时,使钢急剧形成非金属夹杂物。高硅钢即使退火,也不会软化,降低钢 的冷塑性变形性能。因此,除了产品有高强度性能要求外,冷镦钢总是尽量要求减少硅的含量。 4.硫(S)硫是有害杂质。钢中的硫在冷镦时会使金属的结晶颗粒彼此分离引起裂纹,硫的存在还促使钢产生热脆和生锈,因此,含硫量应小于0.055%。优质钢应小于0.04%,由于硫、磷和锰的化合物能改善切削性能、冷镦螺母用钢的含硫量可放宽到0.08~0.12%,以有利于攻螺纹。但一般没有专为螺

各类模具的定义

各类模具的定义 成形模formingdie具有形成模膛用以完成成形制坯工步模块称为成形模。 导板模guidelessdie用导板进行导向的模具称为导板模。因冲制复杂形状制件的导板制造麻烦且热处理易变形,因此此种模具只适于形状简单尺寸不大的制件。 导柱模guidepost(pillar)typedie用导柱,导套进行导向的模具称为导柱模,此种模具导向可靠,零件精度高,模具寿命也高,安装方便,适用于大量生产。但模具加工制造复杂,成本较高。 低熔合金模diesmadebylow-mcltingpoingalloys模具钢工作部分是由低熔点合金(主要是铋锡合金)制成的模具称为低熔点合金模。这种模具具有重熔再制的特点。 复合模compounddie利用压机的一次行程,在模具的同一位置完成二道以上工序的模具称为复合模(如图所示)。此种模具能保证较高的零件精度,平正性及生产率,但制造复杂,成本高。 钢带模steelstripdie冲裁刀口用淬硬的薄钢带(皮)制成的模具称为钢带模(钢皮模),支承钢带刃口的模具材料可用木材、锌基合金、超塑合金等易于加工的材料。此种模具制造容易,节省模具材料,刃口摩钝可随时更换,一般和于简单零件和小批量生产。 夹板模templatedie;steelplatedie将一端连接在一起的两块钢板,下面的一块上加工出凹模刃口,凸模连接在另一块上(该块钢板最好具有较大的弹性),坯料置于二者之间进行冲裁工作的简易模具称为夹模。 简单模planedie;simpledie在压机的一次行程中只完成一道工序的模具称为简单模(如图所示)此种模具结构简单,容易制造,适用于小批量生产。

合金元素对钢地性能地影响

作者:余宗森/袁泽喜/士琦/武骏 :冶金工业 出版日期:2001年8月版次: ISBN:750242726 页数:300 开本:32开包装: 本帖最近评分记录:金钱:+3(zhyj_88) 多补充资料描述文本。 顶端Posted: 2008-12-23 12:32 | 30 楼 jiaolong83 级别: 中级工程师 精华: 0 发帖: 1109 威望: 3 点 金钱: 8 机械币 贡献值: 0 点 注册时间:2007-04-06 最后登录:2011-06-15 小中大引用推荐编辑只看复制 第一篇我国钢的成分、残留痕微量元素与其常温力学性能的定量关系及国外的相关研究 1 试样的制备和成分、组织及性能的测试 2 试验数据的统计分析 3 各钢铁企业钢材的分析测试和回归结果 4 我国钢材的成分、组织与力学性能的定量关系 5 国外关于钢的成分、组织与性能定量关系的研究 第二篇钢中痕量及微量残留元素对钢其他性能的影响 6 废钢及钢中的残留元素 7 残留元素对钢性能的影响 8 钢中残留元素的去除和变害为利 参考文献 顶端Posted: 2008-12-23 12:33 | 31 楼 micholas84 级别: 学徒工 精华: 0 发帖: 2 威望: 1 点 金钱: 100 机械币 贡献值: 0 点 注册时间:2008-12-17 最后登录:2009-02-15 小中大引用推荐编辑只看复制 合金元素的作用 钢铁基础知识:合金元素在钢中的作用 1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。 2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0. 30%的硅。如果钢中含硅量超过0.50-0.60%,硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。 (1)提高钢中固溶体的强度和冷加工硬化程度使钢的韧性和塑性降低。 (2) 硅能显著地提高钢的弹性极限、屈服极限和屈强比,这是一般弹簧钢。 (3)耐腐蚀性。硅的质量分数为15%一20%的高硅铸铁,是很好的耐酸

压铸合金的分类及主要性质

压铸合金的分类及主要性质 压铸用合金分为铸造钢铁材料合金和非铁金属合金两大类。 铸造钢铁材料合金又分为铸铁和铸钢两类。铸铁类如灰铸铁、可锻铸铁和球墨铸铁等,铸钢类如碳钢、不锈钢和各种合金钢等,由于合金熔点高、易氧化和开裂,且模具寿命低,故钢铁材料合金铸件的压铸生产虽已试成,但在国内还不普遍,仅有很少量应用。 铸造非铁金属合金又分为低熔点合金和高熔点合金。低熔点合金如铅合金、锡合金和锌合金等。高熔点合金如铝合金、镁合金和铜合金等。低熔点合金适于用压铸法制造复杂而精密的小铸件。由于铅和锡的强度很低,以及锡的价格昂贵而又不易取得,所以在机器制造中用得很少。非铁合金压铸件中应用比例最大的是铝合金,其次是锌合金、铜合金和镁合金,而且镁合金呈增长趋势。 1.锌合金锌合金的压铸性能很好,具有结晶温度范围小,不易产生疏松;充填成形容易;浇注温度较低,模具的使用寿命较长;不易粘附模具型壁;铸件精度较高;电磁屏蔽性能优越等特点。同时,力学性能也较高,特别是抗压和耐磨性能很好。此外,锌合金铸件能够很好地接受各种表面处理,尤其是电镀,故在压铸发展史中,锌合金压铸占有相当重要的地位。压铸锌合金虽经多年的发展并取得了显著成效,但仍倍受人们的关注,显示出巨大的应用和发展潜力,在电子、五金、玩具等行业具有广泛的应用市场。在一些无高温强度要求的情况下,锌合金压铸件是铜合金压铸件的有力竞争者。对锌合金压铸件通过氧化处理获得古铜色外观,是锌合金艺术品铸件的一大突破,可以和铜合金艺术铸件媲美。 锌合金最严重的缺点是老化现象,是锌合金的应用范围受到限制的主要原因。同时,锌合金的工作温度范围较窄,温度低于零下1O℃时,其冲击韧度急剧降低;温度升高时,力学性能下降,且易发生蠕变。因此,受力零件的温度一般不超过100℃。严格控制锌合金原材料的纯度和熔炼工艺过程,在锌合金中添加少量的Mg和适量的Cu,可以减轻或消除老化现象及改善切削加工性能。 用压铸锌基锌铝稀土合金制造减速机蜗轮是压铸锌合金的一个新的应用领域,用压铸锌基合金代替锡青铜合金制造减速机蜗轮不仅可以降低成本,而且可以提高使用性能。 用压铸锌基合金制造滚动轴承实体保持架是压铸锌合金的又一个新的应用领域,滚动轴承实体保持架的传统材料为铸造铅黄铜,先采用离心铸造工艺制成管状毛坯,再用切削加工方法制成。压铸锌基合金保持架的成本不及黄铜的一半,且使用性能优于黄铜。 2.铝合金铝合金具有良好的压铸性能,导电性和导热性都很好。铝合金的密度较小,仅为铁、铜、锌的1/3左右,比强度和比刚度高是其突出优点。铝合金的高温力学性能也很好,在低温下工作时,同样保持良好的力学性能(尤其是韧性),且铝合金熔铸工艺简单,成形及切削加工性能良好,有较高的力学性能及耐蚀性,是代替钢铁铸件的最具潜力的合金。 铝的表面有一层与铝结合得很牢的致密的氧化膜,故大部分铝合金在淡水、海水、浓硝酸、硝酸盐、汽油及各种有机物中均有良好的耐蚀性。但这层氧化膜能被氯离子及碱离子所破坏,因此,铝在碱、碳酸盐、盐酸及卤化物中很快被腐蚀。氧化铝膜的化学稳定性及熔点都很高,故在高温工作时,仍有良好的抗腐蚀和抗氧化性能。 铝有较大的比热容和凝固潜热,大部分的铸铝合金均有较小的结晶温度范围,组织中亦常含有相当数量的共晶体,其线收缩较小,故具有良好的充填性能、较小的热裂倾向。但铸铝合金仍有相当大的体收缩值,易在最后凝固处生成大的集中缩孔。此外,铝合金和铁有很强的亲和力,易粘模,应在冷室压铸机上压铸。 3.镁合金在各种压铸用的合金中,镁合金的最大优势是密度最小,只相当于铸铁的

合金元素在钢中的作用

第六章合金钢 合金钢的优点:高的强度和淬透性 第一节合金元素在钢中的作用 常用合金元素: 非碳化物形成元素——Co Ni Cu Si Al 碳化物形成元素——Zr Nb V Ti W Mo Cr Mn Fe 强中强弱 一、合金元素对钢中基本相的影响 1、形成合金铁素体 合金元素→溶入A →形成合金铁素体→固溶强化(Cr,Ni较好) 2、形成合金碳化物 弱碳化物形成元素形成合金渗碳体(Fe,Mn)3C 中强碳化物形成元素形成合金碳化物(Cr23C6,Fe3W3C) 强碳化物形成元素形成特殊碳化物(VC,TiC) 熔点、硬度和稳定性: 特殊碳化物> 合金碳化物> 合金渗碳体> Fe3C 二、合金元素对Fe-FeC相图的影响 合金元素对A相区影响 扩大A相区元素(Mn)——E、S点左下移 缩小A相区元素(Cr)——E、S点左上移 奥氏体钢:1Cr18Ni9 铁素体钢:1Cr17 莱氏体钢:W18Cr4V 三、合金元素对热处理的影响 1、对加热的影响 多数元素减缓A形成,阻碍晶粒长大 2、对冷却的影响 多数元素溶入A后→过冷A稳定性↑→Vc↑→淬透性↑ →Ms点↓→残余A量↑提高淬透性的意义: ①增加淬硬层深度 ②减少工件变形、开裂倾向3、对回火的影响 ①回火稳定性→抗回火软化的能力 ②产生二次硬化(析出特殊碳化物,产生弥散强化;A残→M或B下)

一、低合金高强度钢 碳素结构钢:Q195,Q215,Q235,Q255,Q275 低合金高强度钢:Q295,Q345,Q390,Q420,Q460 Q235+Me(<3%) →Q345 1、成分:~%C,合金元素2~3% 主加元素:Mn ——固溶强化 辅加元素:Ti,Cr,Nb ——弥散强化 使用状态:热轧或正火(F + P),不需最终热处理 2、性能:较高的σs ,良好的塑性韧性, 焊接性,抗蚀性,冷脆转变温度低 3、常用钢号:Q295 (09Mn2),Q345 (16Mn) 用途:工程结构——桥梁,船舶,车辆外壳、支架、压力容器 二、易切削结构钢 牌号:Y12,Y12Pb,Y30,Y 40Mn 性能:良好的切削加工性(170~240HBS,塑性低) 切削抗力小,刀具不易磨损,加工表面粗糙度低 应用:成批、大量生产时,制作性能要求不高的紧固件和小型零件 第三节合金钢的分类与牌号 一、合金钢分类 低合金钢——低合金高强度钢、易切削结构钢 合金结构钢——渗碳钢、调质钢、弹簧钢、滚动轴承钢 合金工具钢——合金工具钢、高速钢 特殊性能钢——不锈钢、耐热钢、耐磨钢 二、合金钢牌号 1、合金结构钢——20CrMnTi,60Si2Mn,25Cr2Ni4WA 2、滚动轴承钢——GCr15 3、合金工具钢——9Mn2V,CrWMn 4、高速钢——W18Cr4V,W6Mo5Cr4V2 5、不锈、耐热钢——4Cr13,0Cr18Ni11Ti,00Cr17Ni14Mo2 6、高锰耐磨钢——ZGMn13 学习思路: 用途→工作条件→性能要求→成分特点→热处理特点→典型钢种应用

合金元素在钢中的作用完整版

了合金化而加入的合金元素,最常用的有硅、猛、珞、線、钳、鹄、帆,钛,锐、硼、铝等。现分别说明它们在钢中的作用。 1、硅在钢中的作用: (1)提高钢中固溶体的强度和冷加工硕化程度使钢的韧性和塑性降低。 (2)硅能显著地提高钢的弹性极限、屈服极限和屈强比,这是一般弹簧钢。(3)耐腐蚀性。硅的质量分数为15% — 20%的高硅铸铁,是很好的耐酸材料。含有硅的钢在氧化气氛中加热时,表面也将形成一层Si02薄膜,从而提高钢在高温时的抗氧化性。 缺点:(4)使钢的焊接性能恶化。 2、镭在钢中的作用 (1)镭提高钢的淬透性。 (2)镭对提高低碳和中碳珠光体钢的强度有显著的作用。 (3)镭对钢的高温瞬时强度有所提高。 镭钢的主要缺点是,①含猛较高时,有较明显的回火脆性现象;②镭有促进晶粒长大的作用,因此镭钢对过热较敬感t在热处理工艺上必须注意。这种缺点可用加入细化晶粒元素如钮、飢、钛等来克服:⑧当镭的质量分数超过1%时, 会使钢的焊接性能变坏,④镭会使钢的耐锈蚀性能降低。 3、珞在钢中的作用 (1)珞可提高钢的强度和硬度。 (2)珞可提高钢的高温机械性能。 (3)使钢具有良好的抗腐蚀性和抗氧化性 (4)阻止石墨化 (5)提高淬透性。 缺点:①辂是显著提高钢的脆性转变温度②辂能促进钢的回火脆性。4、W 在钢中的作用 (1)可提高钢的强度而不显著降低其韧性。 (2)银可降低钢的脆性转变温度,即可提高钢的低温韧性。 (3)改善钢的加工性和可焊性。 (4)银可以提高钢的抗腐蚀能力,不仅能耐酸,而且能抗碱和大气的腐8 /I 蚀。 5、钮在钢中的作用 (1)铝对铁素体有固溶强化作用。 (2)提高钢热强性 (3)抗氢侵蚀的作用。 (4)提高钢的淬透性。 缺点:钮的主要不良作用是它能使低合金钳钢发生石墨化的倾向。6、钩在钢中的作用 (1)提高强度 (2)提高钢的高温强度。 (3)提髙钢的抗氢性能。

Incoloy825合金

Incoloy825合金简介 上海康晟航材位于上海市嘉定高新技术产业园区,具有高温合金、耐蚀合金、精密合金、钛合金等特种合金的研发、生产执照资质的高新技术型企业,下面就由康晟航材带大家从不同的角度了解一下Incoloy825合金的特性: Incoloy825概述 Incoloy825是钛稳定化处理的全奥氏体镍铁铬合金,并添加了铜和钼。 Incoloy825具有以下特性: ●好的耐应力腐蚀开裂性能。 ●好的耐点腐蚀和缝隙腐蚀性能 ●很好的抗氧化性和非氧化性热酸性能 ●在室温和高达550℃的高温时都具有很好的机械性能 ●具有制造温度达450℃的压力容器的认证 Incoloy825牌号和标准:

Incoloy825物理及化学性能 Incoloy825 密度:ρ=8.14g/cm3

Incoloy825力学性能 下表中所列性质适用于Incoloy825合金的指定规格产品软化退火(稳定化退火)后的情况。非标准尺寸材料的特殊性能可以根据特定应用场合的要求提供。 室温平均值:轴向>=150J/cm2 径向>=100J/cm2 时间-温度-敏化曲线 Incoloy825组织结构 Incoloy825条件应力值: 达到90%屈服强度的高条件应力值可应用于允许略大一点变形量的应用场合。这些应力引起的永久应力会导致尺寸的变化,因此不推荐用于法兰和密封垫圈连接件。 Incoloy825金相结构:

Incoloy825合金具有稳定的面心立方结构。化学成分和恰当的热处理保证了耐腐蚀性不受敏化性的削弱。 Incoloy825耐腐蚀性: Incoloy825是一种通用的工程合金,在氧化和还原环境下都具有抗酸和碱金属腐蚀性能。 高镍成份使合金具有有效的抗应力腐蚀开裂性。 在各种介质中的耐腐蚀性都很好,如硫酸、磷酸、硝酸和有机酸,碱金属如氢氧化钠、氢氧化钾和盐酸溶液。 Incoloy825较高的综合性能表现在腐蚀介质多样的核燃烧溶解器中,如硫酸、硝酸和氢氧化钠都在同一个设备中处理。 Incoloy825工艺性能与要求 Incoloy825加工和热处理 Incoloy825合金在一般的工业过程中都易于加工。 Incoloy825预热: 温度控制对于保证合金的耐腐蚀性能不受敏化性的削弱非常重要。工件在加热之前和 加热过程中都必须进行表面清理,保持表面清洁。 若加热环境含有硫、磷、铅或其他低熔点金属,Nicrofer 6023/6023H合金将变脆。杂质来源于做标记的油漆、粉笔、润滑油、水、燃料等。燃料的硫含量要低,如液化气和 天然气的杂质含量要低于0.1%,城市煤气的硫含量要低于0.25g/m3,石油气的硫含量低 于0.5%是理想的。 热处理最好在真空电阻炉或惰性气体保护气氛中进行,因为这样可以控温精确并且不 受杂质污染。若燃气的杂质含量较低时也可考虑使用燃气加热炉,这样可以得到中性或弱 氧化性的气氛。应避免炉气成分在氧化性和还原性中波动,燃烧火焰不能直接烧向工件。 Incoloy825热加工: Incoloy825合金合适的热加工温度为1150-900℃,冷却方式可以是水淬或快速空冷。 热加工时,工件可以直接送入已经到温的炉子。炉子到温后,材料的保温时间为每100mm厚度60分钟。保温到规定的时间后立即出炉,在规定的温度范围内加工。如果金 属的温度降到最低加工温度以下,应再次加热。 热加工后应及时退火以保证得到最佳的耐腐蚀性能和适合的晶体结构。 Incoloy825冷加工:

冷冲压模具术语中英文对照

冲模stamping die 冲裁模blanking die 落料模blanking die 冲孔模piercing die 修边模trimming die 切口模notching die 切口模lancing die 剖切模parting die 精修模shaving die 精冲fine blanking die 切断模cut-off die 弯曲模bending die 预弯模pre-bending die 卷边模curling die 扭曲模twisting die 拉伸模drawing die 反拉伸模reverse redrawing die 正拉伸模obverse redrawing die 变薄拉伸ironing die 成形模forming die 胀形模bulging die 压筋模stretching die 翻边模flanging die 翻孔模burring die 缩口模necking die 扩口模flaring die 整形模restriking die 压印模printing die 复合模compound die 正装复合模obverse… 倒装复合模inverse… 级进模progressive die 单工序模single-operation die 无导向模open die 导板模guide plate die 导柱模guide pillar die 通用模universal die 自动模automatic die 组合冲模combined die 传递模transfer die 镶块模insert die 柔性模flexible die 多功能模multifunction die 简易模low-cost die 橡胶冲模rubber die 钢带模steel strip die 低熔点合金模low-melting-point al 薄板模laminate die 夹板模template die 校平模planishing die 齿形校平模roughed.. 硬质合金模carbide die 上模upper die 下模lower die 模架die set 通用模架universal die set 快换模架quick change die set 后侧导柱模架back-pillar die set 对角导柱模架diagonal-pillar die set 精冲模架fine blanking die set 滑动导向模架sliding guide die set 滚动导向模架ball-bearing die set 工作零件working component 凸模punch 定距侧刃pitch punch 凸凹模main punch 镶件insert 拼块section 软模soft die 定位零件locating component 定位销locating pin 定位板locating plate 挡料销stop pin 始用挡料销finger stop pin 导正销pilot pin 抬料销Lifter pin 导料板stock guide rail 侧刃挡块stop block for pitch punch 止退键stop key 侧压板Side-push plate . 限位块limit block 限位柱limit post 压料clamping 卸料stripping 送料feeding 卸料版stripper plate 固定卸料板fixed stripper plate 弹性卸料板spring stripper plate 推件块ejector block 顶件块kicker block 顶杆kicker pin 推板ejector plate 推杆ejector pin 连接推杆ejector tie rod 打料杆knock-out pin

各种合金元素对钢性能的影响

三、各种合金元素对钢性能的影响 目前在合金钢中常用的合金元素有:铬(Cr),锰(Mn),镍(Ni),硅(Si),硼(B),钨(W),钼(Mo),钒(V),钛(Ti)和稀土元素(Re)等。五大元素:硅、锰、碳、磷、硫。五大杂质元素:氧、氮、磷、硫、氢。 1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。 2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。如果钢中含硅量超过0.50-0.60%,硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。硅可提高强度、高温疲劳强度、耐热性及耐H2S等介质的腐蚀性。硅含量增高会降低钢的塑性和冲击韧性。 3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。锰可提高钢的强度,增加锰含量对提高低温冲击韧性有好处。 4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。 5、硫(S):硫在通常情况下也是有害元素。使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能也不利,降低耐腐蚀性。所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。 6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢、耐热钢的重要合金元素。铬是合金结构钢主加元素之一,在化学性能方面它不仅能提高金属耐腐蚀性能,也能提高抗氧化性能。当其含量达到13%时,能使钢的耐腐蚀能力显著提高,并增加钢的热强性。铬能提高钢的淬透性,显著提高钢的强度、硬度和耐磨性,但它使钢的塑性和韧性降低。 7、镍(Ni):镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。但由于镍是较稀缺的资源,故

合金元素对不锈钢性能的影响

合金元素对不锈钢性能和特性的影响 不锈钢中的化学成分决定着电极电位差的大小和腐蚀电流的大小。 1.铬 铬称为铁素体形成元素,它有促使铁素体向奥氏体转变的倾向,对于非常低的碳含量,含铬量要超过13%,才能维持铁素体组织。在含量大约为12%时,该元素通过自发形成一种稳定的、透明的钝化膜来延缓腐蚀。较高的合金含量可通过强化薄膜和快速自我修复薄膜来提高抗腐蚀性。商业品牌的不锈钢铬含量上限约为30%。富铬氧化物具有尖晶石点阵,在许多介质中都有很高的稳定性。铬含量越多,则其耐点蚀和缝隙腐蚀的能力就越强。 所谓的γ环区(奥氏体)是在铬含量约为11-13%情况下产生的。如果其它奥氏体形成元素增加的话,铬含量可扩大至约16-18% 。特别应该注意的是碳、氮和镍的影响,它们可扩大稳定奥氏体的范围。如果不锈钢在加热和冷却过程中通过γ相区。它经过铁素体——奥氏体——马氏体转变,而称为马氏体不锈钢,一般这样的不锈钢是磁性的类似铁并且可以通过热处理使其硬化。另一方面,含铬17%的合金(很少甚至没有奥氏体形成元素)位于γ环的外边,保留了铁素体结构,但通过热处理不能使其硬化。也有磁性(由于铁素体结构)称之为铁素体不锈钢,铁素体不锈钢在所有温度下为一同相。 2.镍 如果铁用约18%的铬和8%的镍来合金化,γ环区则可扩大。铁素体仍然在形成,但转变速度非常缓慢,以致当含铬18%合金中的镍含量达到8%,甚至温度在零下时,奥氏体还继续存在。奥氏体合金的特征是虽然热处理也不能马氏体化和淬硬化。这些特征对所有奥氏体牌号都是共同的。由于镍可促进奥氏体相的稳定,所以它被称为奥氏体化元素,可将奥氏体使用范围扩大到低温区。碳和氮很早就表现出它们有类似的性能,即允许用低的镍含量去达到相同的奥氏体级别或允许加入较多的辅助合金而不出现二次相沉淀。图4-7所示为含碳很低的三元合金在室温情况仍存在奥氏体的成分范围。 奥氏体合金可以通过冷加工来硬化,与此同时产生少量的铁素体或马氏体,并具有轻微的马氏体特征,强度也有所提高。在生产异形铸造产品时,经过慎重考虑使之含有少量的铁素体,以改善其可铸造性并将成为引人注意的马氏体组织。 镍可提高韧性和延展性,这就使之更容易加工、制造和焊接。同时,对酸的抗腐蚀能力也增强了,另外还可降低酸耗。镍还可提高保持钝化膜的能力以及在腐蚀介质中的抗蚀能力。镍较难氧化,故氧化膜中含镍量极低;氧化膜下富集镍,可增加氧化膜的稳定性。铬不锈钢中加入镍,可提高其在硫酸、醋酸、草酸及中性盐中的耐腐蚀性。 3. 碳 碳在不锈钢中对组织的影响主要表现在两方面,一方面碳是稳定奥氏体的元素,并且作用的程度很大(约为镍的30倍),另一方面由于碳和铬的亲和力很大,与铬形成—系列复杂的碳化物。所以,从强度与耐腐烛性能两方面来看,碳在不锈钢中的作用是互相矛盾的。 认识了这一影响的规律,我们就可以从不同的使用要求出发,选择不同含碳量的不锈钢。例如工业中应用最广泛的,也是最起码的不锈钢——0Crl3~4Cr13这五个钢号的标准含铬量规定为12~14%,就是把碳要与铬形成碳化铬的因素考虑进去以后才决定的,目的即在于使碳与铬结合成碳化铬以后,固溶体中的含铬量不致低于11.7%这一最低限度的含铬量。就这五个钢号来说由于含碳量不同,强度与耐腐蚀性能也是有区别的,0Cr13~2Crl3钢的耐腐蚀性较好但强度低于3Crl3和4Cr13钢,多用于制造结构零件,后两个钢号由于含碳较高而可获得高的强度多用于制造弹簧、刀具等要求高强度及耐磨的零件。又如为了克服18-8铬镍不锈钢的晶间腐蚀,可以将钢的含碳量降至0.03%以下,或者加入比铬和碳亲和力更大的元素(钛或铌),使之不形成碳化铬,再如当高硬度与耐磨性成为主要要求时,我们可以在增加钢的含碳量的同时适当地提高含铬量,做到既满足硬度与耐磨性的要求,又兼顾—定的耐腐蚀功能,工业上用作轴承、量具与刃具有不锈钢9Cr18和9Cr17MoVCo钢,含碳量虽高达0.85~0.95%,由于它们的含铬量也相应地提高了,所以仍保证了耐腐蚀的要求。 总的来讲,目前工业中获得应用的不锈钢的含碳量都是比较低的,大多数不锈钢的含碳量在0.1~0.4%之间,耐酸钢则以含碳0.1~0.2%的居多。含碳量大于0.4%的不锈钢仅占钢号总数的一小部分,这是因为在大多数使用条件下,不锈钢总是以耐腐蚀为主要目的。此外,较低的含碳量也是出于某些工艺上的要求,如易于焊接及冷变形等。 4. 钼 钼可提高钝化膜的强度,增强耐点蚀和耐缝隙腐蚀等局部腐蚀的抵抗能力,特别是在卤盐或海水中