点焊焊机T2200操作手册Q

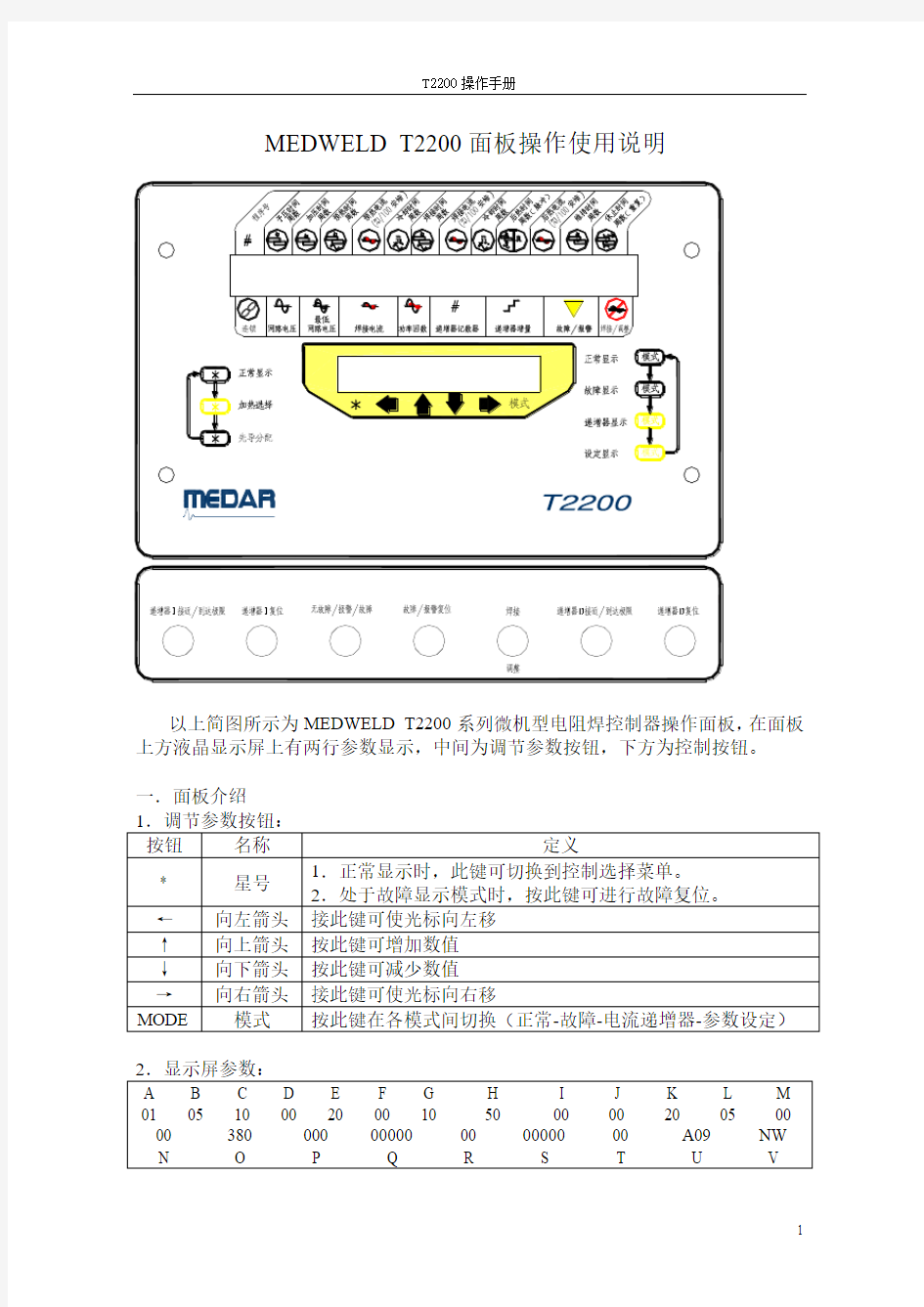

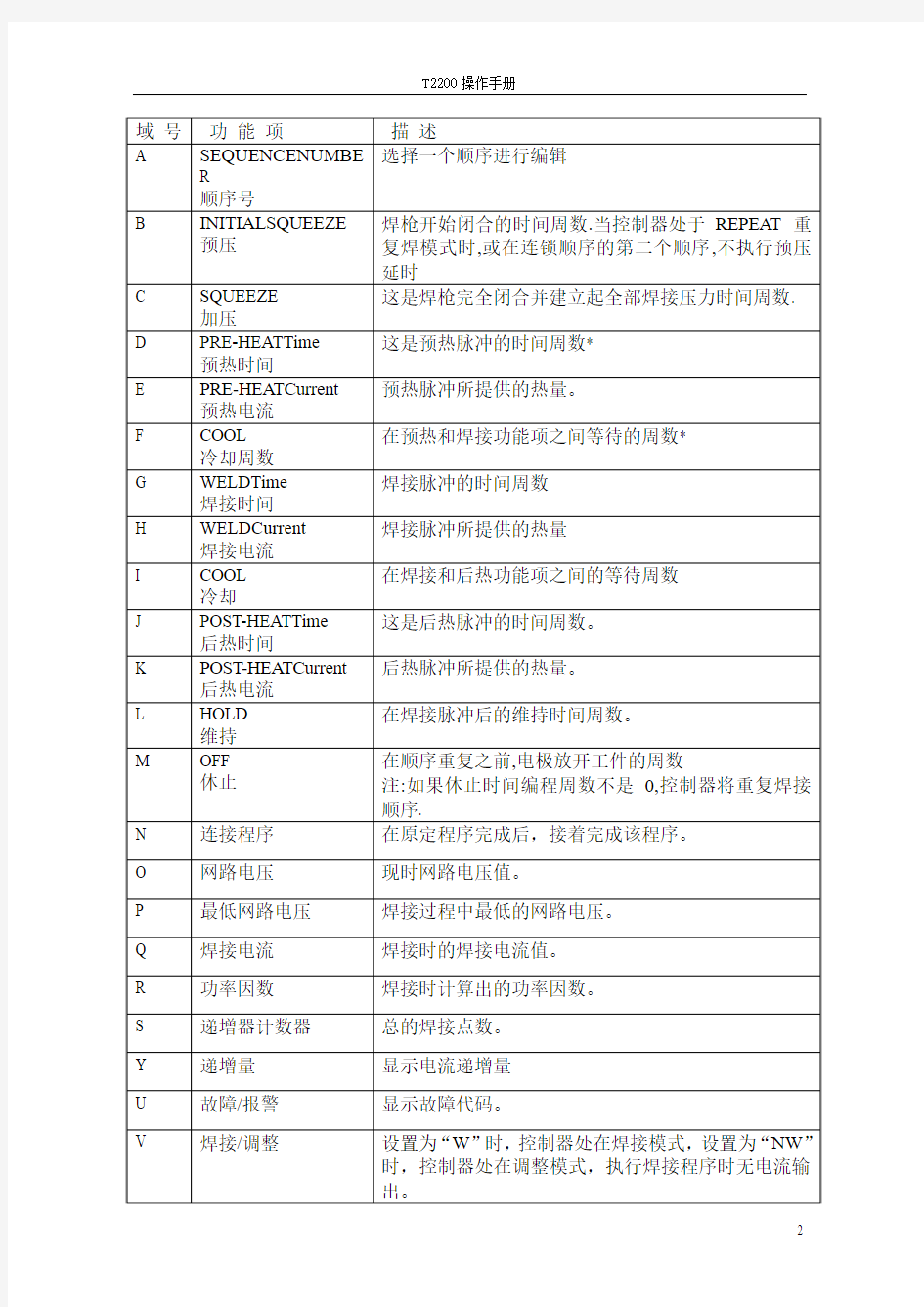

一.面板介绍

二.前进显示选项(Advance Display Options)

Advance Display Options前进显示可选项。可以用它来选择你想允许或禁止的屏幕。用这个选项屏你可选择使用者允许进入和禁止进入那些屏幕。

按2秒钟

ANCE DISPLAY OPTIONS(前进显示可选项开始)

01 HEAT SELECT: 加热方式选择(ON)接通

02 PILOT ASSIGNMENTS/SCH INHIBIT: 先导分配/程序禁止(OFF)断开

03 C-FACTOR/CURRENT LIMITS: C系数/电流极限(ON)接通

04 ANALOG DISPLAY: 模拟量显示(ON)接通

05 STEPPER DISPLAY: 递增器显示(OFF)断开

06 SETUP DISPLAY: 设定模式显示(ON)接通

07 V ALVE MAPPING DISPLAY: 阀路线设置显示(ON)接通

08 IO MAPPING DISPLAY: 输入/输出路线设置显示(ON)接通

09 RELOAD FROM DEFAULTS: 从默认重新下载(OFF)断开

10 NETWORK ADDRESS: 网络地址00-99

END OF ADVANCE DISPLAY OPTIONS

前进显示选项结束

ON(通)

1-45-8项可按

三.加热方式显示选择(Heat Select)

Heat Select加热选择显示用于设定在选定的顺序中向每项焊接功能提供触发热量

PRE-HEAT: (A VC/SLOPE) 预热:(自动电压补偿/斜率上升) WELD:(A VC/ACC/A VC-SEAM/ACC-SEAM) 焊接:(自动电压补偿/自动电流补偿/

自动电压补偿缝焊/自动电流补偿缝

焊)

POST-HEAT:(A VC/SLOPE/IMPULSE) 后热:( 自动电压补偿/斜率下降/ 脉冲)

C-LMTS: C系数上下限

HI: 上限

LO: 下限

C-FACT: C系数

HI CURR LIMIT: 电流上限

LO CURR LIMIT: 电流下限

SCH 程序号ANALOG WINDOW 模拟量窗口MAX WAIT最大等待时间ACTUAL V ALUE 实际数值

STEP:级数

TWC:总焊点计数

SWC:本级计数

RESET:递增器复位

PRGM:递增器编程

ADDER:递增器递增量

TIP DRESS:电极修磨次数

光标移动到RESET()处,按↑↓键为递增器复位

STEP COUNT为第一阶梯的设定的焊点数

按(设定模式显示)

(ALERT/FAULT/NONE) 递增器接近极限(报警/故障/无)

02 END OF STEPPER: (FAULT/NONE) 递增器到达极限(故障/无) 03 HIGH CURRENT: (ALERT/FAULT/NONE) 电流上限(报警/故障/无) 04 LOW CURRENT: (ALERT/FAULT/NONE) 电流下限(报警/故障/无) 05 HIGH C-FACTOR LIMIT: (ALERT/FAULT/NONE) C系数上限(报警/故障/无) 06 LOW C-FACTOR LIMIT: (ALERT/FAULT/NONE) C系数下限(报警/故障/无) 07 HALF CYCLE: (ALERT/FAULT/NONE) 半周(报警/故障/无) 08 VOLTAGE COMPENSATION: (ALERT/FAULT/NONE) 电压补偿极限(报警/故障/无) 09 INSUFFICIENT LINE VOLTAGE: (ALERT/FAULT/NONE) 网络电压不足(报警/故障/无) 10 EXTENDED WELD: (ALERT/FAULT/NONE) 重焊一次(报警/故障/无) 11 CURRENT COMPENSATION: (ALERT/FAULT/NONE) 电流补偿极限(报警/故障/无) 12 NO ZERO CROSSING SYNC: (ALERT/FAULT/NONE) 无过零同期信号(报警/故障/无) 13 LOW BATTERY: (ALERT/FAULT) 电池电压低(报警/故障) 14 WELD PILOT: (ALERT/FAULT/NONE) 焊接先导(报警/故障/无) 15 SYSTEM COOLING: (ALERT/FAULT) 系统冷却(报警/故障) 16 WELD PROCEED: (ALERT/FAULT/NONE) 继续焊接(报警/故障/无) 17 CHAINED SEQUENCE: (ALERT/FAULT) 连锁顺序(报警/故障) 18 RETRACT PILOT: (ALERT/FAULT/NONE) 回抽先导(报警/故障/无) 19 BEAT MODE: (ALERT/FAULT/NONE) 如果在启动设定参数中选择了BEAT模式,控制器(报警/故障/无) 期望焊接先导在预热功能项开始执行前保持有效,若

焊接先导提前失效,就产生这一故障条件.

20 NO WELD: (ALERT/FAULT) 调整(报警/故障) 21 HEAT CYCLE LIMIT: (FAULT) 加热周数极限(故障) 22 I/O FAILURE: (FAULT) 输入/输出故障(故障)

23 ISO OFF WHEN NEEDED: (FAULT) 当需要时隔离器接触器接通时,隔离接触器断开(故障) 24 CONTROL STOP: (FAULT) 控制器停车(故障) 25 PRESSURE NOT ACHIEVED: (FAULT) 未达到设定压力(故障) 26 ISO CNTR ERR-BRKR TRIPPED: (FAULT) 隔离接触器出错,断路器跳闸(故障) 27 PRESSURE SWITCH: (ALERT/FAULT/NONE) 压力开关(报警/故障/无) 28 SEC CURRENT COIL/BOARD: (FAULT) 次级电流线圈/次级电流电路板(故障) 29 SHOW / HIDE NONE SETUPS: (SHOW/HIDE) 显示或隐藏设置为“无”的设定参数(显示/隐藏) 30 INITIATION ON FAULT: (INHIBIT/ALLOW) 在故障条件下启动(禁止/允许) 31 INDEX PILOT ASSIGN ON REPEAT: (NO/YES) 连续焊时是否使先导分配换档(否/是) 32 SUCCESSIVE SEQUENCING: (NO/YES) 允许或禁止按设定的顺序号依次执行(否/是) 33 TRANSFORMER: (AC-WOUND/DC-STACKED/DC-WOUND/AC-STACKED) 变压器(交流卷绕/直流叠片/直流卷绕/交流叠片) 34 CURRENT LIMIT MODE: (A VERAGE/PEAK) 电流极限模式(平均/峰值) 35 CURRENT MONITOR MODE: (PRIMARY/SECONDARY) 电流监控模式(初级/次级) 36 EXTENDED WELD: (DISABLED/ENABLED) 重焊一次(禁止/允许) 37 HEAT CYCLE LIMIT (0=SEAM): nn (00 - 99) 加热周数极限(0=缝焊)

38 HALF CYCLE FIRING: (DISABLED/ENABLED) 半周触发(禁止/允许) 39 ISOLATION CONTACTOR DELAY (SEC): (05) 隔离接触器延时

40 ANALOG OUTPUT: (VOLTAGE/CURRENT LOOP) 模拟输出(电压/电流回路) 41 INITIATION FROM RETRACT: (INHIBIT/ALLOW) 在处于回抽状态下启动(禁止/允许) 42 RETRACT MODE: (LATCHED/UNLATCHED) 回抽模式上闩/不上闩

43 RETRACT CYLINDER:

(AIR-NORMAL/AIR-INVERTED/AIR-OIL-NO/AIR-OIL-NC)

回抽缸: (正向气压/反向气压/汽-液-常开/汽-液-常闭)

44 MAXIMUM TIP DRESSES: 05

最大电极修磨次数

45 DATA COLLECTION SAMPLE SIZE: 01

样品数据采集大小

46 DATA COLLECTION SAMPLE FREQUENCY: 0001

样品数据采集频率

47 GUN 1 CLOSE TO PRE-BLOCK POS (CY/2): 000

枪1闭合到预设的阻挡位置(中开裆)

48 GUN 1 ADV ANCE STOP TIME (CY/2): 000

用这项参数来编写枪1的动态制动时间, 以周数计

49 GUN 1 OPEN FROM BLOCK POS (CY/2): 000

枪1位置从阻挡位置(中开挡)动作到全开位置

50 GUN 1 OPEN TO BLOCK POS (CY/2): 000

枪1位置从全开位置动作到阻挡位置(中开挡)

51 GUN 2 CLOSE TO PRE-BLOCK POS (CY/2): 000

枪2闭合到预设的阻挡位置(中开挡)

52 GUN 2 ADV ANCE STOP TIME (CY/2): 000

用这项参数来编写枪2的动态制动时间, 以周数计

53 GUN 2 OPEN FROM BLOCK POS (CY/2): 000

枪2位置从阻挡位置(中开挡)动作到全开位置

54 GUN 2 OPEN TO BLOCK POS (CY/2): 000

枪2位置从全开位置动作到阻挡位置(中开挡)

55 NOMINAL LINE VOLTAGE: 000

标称网路电压

56 WAIT FOR LINE VOLTAGE: 000

这项参数设定控制器允许继续执行焊接程序的最低网路电压

57 LINE VOLTAGE WAIT TIME (CYC) 000

这项参数规定了控制器允许等待网路电压超过所设定的最低网路电压的时间(周数)

58 MAXIMUM LINE PRESSURE (PSI) 100 最大气路压力(lb/in2英磅/平方英寸)

59 STATIC ANALOG 1 OUT V ALVE (PSI): 075 静态模拟1输出阀(lb/in2英磅/平方英寸)

这是静态的压力输出,以英磅/平方英寸计, 不是在执行焊接程序时的压力输出

60 STATIC ANALOG 2 OUT V ALVE (PSI): 075 静电模拟2输出阀(lb/in2英磅/平方英寸)

这是静态的压力输出,以英磅/平方英寸计, 不是在执行焊接程序时的压力输出

61 SEC. CURR COIL FACTOR (X1000): 1000

次级电流线圈因数

62 TIMER #1 (SEC): 000 #1 计时器(焊点计数用)(秒)

63 TIMER #2 (SEC): 000 #2 计时器(焊点计数用)(秒)

64 SCHEDULE #1 CNT: 000

执行程序#1焊点计数

65 SCHEDULE #2 CNT: 000 执行程序#2焊点计数

66 TIMER #3 (SEC): 000 #3 计时器(焊点计数用)(秒)

67 TIMER #4 (SEC): 000 #4 计时器(焊点计数用)(秒)

68 SCHEDULE #3 CNT: 000 执行程序#3焊点计数

69 SCHEDULE #4 CNT: 000 执行程序#4焊点计数

V ALVE 阀序号

RET 回抽

TXR 变压比

ANALOG(PSI) 模拟量(lb/in2英磅/平方英寸)

STPR 递增器号

FORGE 锻压阀开始周数

设置显示

按/输出设置显示)

OFF/DEFAULT 1 重新装入I/O默认值:断开/默认值1 02 INITIATION TYPE: BINARY/DISCRETE 启动形式二进制/离散式03 V ALVE TYPE: BINARY/DISCRETE 气阀形式二进制/离散式04 PRESSURE TYPE: ANALOG/PRESSURE SELECT 压力形式模拟量/压力选择05 INITIATION MODE: NON BEAT/BEAT 启动模式程序一旦启动就执行到底/

在预热功能项前断开启动信号就放弃程序06 ISOLATION CONTACTOR: DISABLED/ENABLED 隔离接触器无效/有效07 INPUT 1:

输入1

……

22 INPUT 16: 输入16

23 OUTPUT 1: 输出1

……

……

32 OUTPUT 10: 输出10

INPUT 1-16定义如下:

NONE 无

TIP DRESS MODE 电极修磨模式

STEPPER RESET 递增器复位

TIP DRESS GROUP 2 RESET 电极修磨第2组复位

TIP DRESS GROUP 1 RESET 电极修磨第1组复位

GUN 2 CLOSE BACKUP 枪2从大开挡转为小开挡GUN 2 OPEN BACKUP 枪2从小开挡转为大开挡GUN 1 CLOSE BACKUP 枪1从大开挡转为小开挡GUN 1 OPEN BACKUP 枪1从小开挡转为大开挡WELD COUNTER RESET GUN 2 枪2焊点计数复位

WELD COUNTER RESET GUN 1 枪1焊点计数复位

HEAT DISPLAY SECURITY 阻止在加热显示屏幕上修改PROGRAM SECURITY 阻止程序修改

NO STROKE/NO WELD 电极不动作/调整(电极动作但

不通电) TRANSFORMER OVERTEMP 变压器过热

RETRACT PILOT 2 回抽先导2

RETRACT PILOT 1 回抽先导1

WELD PROCEED 2 继续焊接2

WELD PROCEED 1 继续焊接1

PRESSURE SWITCH 压力开关

TIP DRESS RESET 电极修磨复位

FAULT RESET 故障复位

STEPPER RESET GROUP 2 递增器复位组2 STEPPER RESET GROUP 1 递增器复位组1 ISOLATION CONTACTOR SA VER 隔离接触器储器触点节省装

置

WELD/NO WELD 焊接/调整

WELD INITIATE 焊接启动

BINARY SELECT 32/PILOT 6 二进位选择32/先导6 BINARY SELECT 16/PILOT 5 二进位选择16/先导5 BINARY SELECT 8/PILOT 4 二进位选择8/先导4 BINARY SELECT 4/PILOT 3 二进位选择4/先导3 BINARY SELECT 2/PILOT 2 二进位选择2/先导2 BINARY SELECT 1-PILOT 1 二进位选择1/先导1 OUTPUT 1-10定义如下:

NONE 无输出

REQUEST TO WELD 请求焊接

FAULT 故障

TIP CHANGE REQUIRED GROUP 2 电极更换要求组2

TIP CHANGE REQUIRED GROUP 1 电极更换要求组1

TIP CHANGE REQUIRED 电极更换要求

TIP DRESS REQUEST GROUP 2 电极修磨要求组2

TIP DRESS REQUEST GROUP 1 电极修磨要求组1

TIP DRESS REQUEST 电极修磨要求

GUN 2 CLOSE BACKUP 枪2从大开挡转为小开挡GUN 2 OPEN BACKUP 枪2从小开挡转为大开挡GUN 1 CLOSE BACKUP 枪1从大开挡转为小开挡GUN 1 OPEN BACKUP 枪1从小开挡转为大开挡SCHEDULE ALARM 程序报警

ADV ANCE V ALVE 2 向前动作阀2

ADV ANCE V ALVE 1 向前动作阀1

FORGE 锻压阀

WELD/NO WELD MISMATCH 焊接/调整不匹配

WELD/NO WELD 焊接/调整

PRESSURE SELECT 4 压力选择4 PRESSURE SELECT 3 压力选择3 PRESSURE SELECT 2 压力选择2 PRESSURE SELECT 1 压力选择1

END OF HOLD 维持结束

RETRACT 2/OHMA BLOCK 2 回抽2/OHMA阻挡位置2 RETRACT 1/OHMA BLOCK 1 回抽1/OHMA阻挡位置1 WATER SA VER 冷却水节省装置STEPPER APPROCHING MAX 递增器接近极限

END OF STEPPER 递增器到达极限

READY TO WELD 已准备好进行焊接WELD COMPLETE 焊接完毕

STEPPER SAM/EOS GROUP 2 递增器接近极限/递增器

到达极限组2 STEPPER SAM/EOS GROUP 1 递增器接近极限/递增器

到达极限组1

ALERT 报警

NO FAULT 无故障

WELD IN PROGRESS/INIT ACK 焊接进行中/确认启动焊接INTENSIFICATION V ALVE 增压阀

V ALVE6/BINARY V ALVE 32 阀6/二进位阀32

V ALVE5/BINARY V ALVE 16 阀5/二进位阀16

V ALVE4/BINARY V ALVE 8 阀4/二进位阀8

V ALVE3/BINARY V ALVE 4 阀3/二进位阀4

V ALVE2/BINARY V ALVE 2 阀2/二进位阀2

V ALVE1/BINARY V ALVE 1 阀1/二进位阀1

关于C-FactorC系数

C-FactorC系数是能提供的最大次级电流百分之一变化的电流值.C系数等于焊接过程中总共可获得电流的1%.

C系数有各种用途:

?它可用作一个I%值和实际电流值之间的转换系数..

?C系数的变化表达了焊接环境的变化.

每次焊接之后,MedWeldT2200计算实际C系数.微处理器将平均次级电流除以焊接时的触发的I%来算出C系数.C系数是:

C-Factor=Iprixn/%IxVnominal/Vline=Isec/%IxVnominal/Vline

其中C-FactorC系数,Ipri初级电流,n=变压器匝数比,

Vnominal额定初级电压,Vline焊接时实际电网电压,Isec次级电流

C系数随着次级回路条件的变化而变化.C系数降低表明总的系统容量在减少.当焊机电流回路电阻增加时,这就很明显.由此,又造成次级回路的恶化.(电缆磨损和接触连接处恶化是二个例子.)

C系数下降的例子

在一个用次级软连接的转台式焊枪机构,焊枪通电时将牵引电缆.此力会造成电缆中多芯导线断裂.当剩下的导线束越来越少,电流通道将会减少,电阻增加.为此,C系数将会下降.

可用以下数据来说明:

?控制器在触发下列焊接功能项

WELD10CYC10000A焊接10周10000安培

?开始控制器需要53%来取得10,000A.过一段时间,控制器实际需要60%来取得要求的10,000A.

?开始的C系数=10,000A/53%=189.

?最终的C系数=10,000A/60%=167.

相反地,在C系数增加的场合,系统的总能力增加.这种C系数的增加是与焊接环境的短路或分流联系起来的.

当产生短路或分流后,并非全部电流都通过整个焊接回路,造成电阻减小.

这是一个需要十分关心的问题.如果不是全部电流通过焊点,将使焊接电流低于要求值.根据分流的严重程度,很有可能形不成焊点核心.

C系数增加的例子

在这个例子中,一个机器人用一根无感电缆.机器人的动作使电缆扭曲.由此造成电缆内的导线相互摩擦.

这种动作最终使电缆绝缘破坏.一旦出现这种破坏,无感电缆中的导线间开始产生分流.

随着分流的增加,通过焊点的电流将会减少,而电流通道将会增加,造成了C系数增

加.

这可用以下数据来说明:

?焊接控制器在触发下列功能项:

WELD10CYC65%I焊接10周65%I

?开始时控制器看到12,450A.

?在发生电缆内部导线短路后,控制器可能看到14,300A.

?开始的C系数=12,450A/65%=192.

?最终的C系数=14,300A/65%=220.

C系数能用于提醒维修人员一个焊机的次级回路正在恶化.你能按电流门槛建立起C 系数的上下限以满足焊接过程的需要.

当焊接过程测到C系数的上下限被超过,它就激活HIGH/LOWC-FACTORLIMITC系数上下限条件(此条件可在设定参数中定义为Fault故障或Alert报警).

?C系数下限是一个监视条件,通常定义为ALERT报警.

?C系数上限是一个焊接质量事件,通常定义为FAULT故障.

LowC-FactorC系数下限

C系数下限能测出电缆和导电接触的恶化.

如何决定一个下限:

在另一个例子中,一个焊接程序在递增器程序结束时需要14,000A.但同时你又不希望超过焊机最大电流容量的90%.

这就意味着焊机的最小全电流容量为15,500A.因此,C系数下限为155.

HighC-FactorC系数上限

C系数上限能测出次级分流.

如何决定一个下限

例如,一个点焊的应用需要10,000A.,而最大可获得的电流为20,000A.那么C系数为200.

但是,当模拟分流条件发现C系数为230时,焊点质量不符标准,那么C系数上限为230.

编写焊接顺序

本章介绍MedWeldT2200如何编写焊接顺序.其主要方面有

进入Normal/Programming正常/编程模式.

阅读和理解焊接状态数据.

"Chaining连锁"几个焊接顺序

设定控制器的Weld/NoWeld焊接/调整状态.

编写焊接程序是在Normal/Programming正常/编程模式下进的.当接通电源后,控制器会显示3个开始启动屏幕,然后进入Normal/Programming正常/编程模式屏幕.你也能从任何其他模式或屏幕打开或回到这个屏幕.为此,根据需要重复按MODE键.一个同以下例子相似的屏幕会出现:

按下列步骤来选择一个焊接顺序:

1.如果光标不处于上图的域(1),按键←或→键把它移到那里.

2.按↑或↓键来选择要阅读或编辑的顺序.

按下列步骤来编写预压周数时间.

1.如果光标不处于上图的域(2),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

按下列步骤来编写加压周数时间.

1.如果光标不处于上图的域(3),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

按下列步骤来编写PRE-HEAT预热脉冲周数时间.

1.如果光标不处于上图的域(4),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

按下列步骤来设定PRE-HEAT预热电流值:

1.如果光标不处于上图的域(5),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

附注:在HeatSelect加热选择的触发模式将会影响如何来编写电流.当选用A VC时,焊接热量是按最大可获得的初级电流百分数来编写.当选用ACC时,焊接热量编写为次级电流值(A.安培数).在Heat Select加热选择显示上所作的任何修改将会使电流值复位到它们的最低值:对A VC为20%,对ACC为00000A.请参阅"加热选择显示".

二个冷却周数(域#6和#9)是可编写的.按下列步骤来编写COOL冷却周数时间:

1.如果光标不处于上图的域(6)或域(9),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

1.7编写WELD焊接周数时间

1.如果光标不处于上图的域(7),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

附注:这项数值将受触发模式的影响.若选择A VC或ACC缝焊,当焊接先导为有效时,控制器将一直重复焊接功能项.当撤除先导后,控制器将执行顺序中的下一个功能项.

按下列步骤来设定焊接电流值.

1.如果光标不处于上图的域(8),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

附注:请记住:你在HeatSelect加热选择显示中所选定的触发模式将决定焊接热量.对

这个设定作的任何修改将使焊接电流复位到它的最低可设定值:对A VC是20%,对ACC是00000A.

1.如果光标不处于上图的域(9),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

按下列步骤来编写后热周数时间.

1.如果光标不处于上图的域(10),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

如果后热功能项用来定义焊接脉冲,则按上述步骤来输入控制器将重复的焊接脉冲数.脉冲由加热和冷却周数组成,其周数则在WELD焊接和COOL冷却功能项中规定.

附注:当在HeatSelect加热选择显示中对后热触发模式选定为Impulse脉冲时,此值就不再表示后热周数时间.它代表将提供的焊接脉冲数.(一个焊接脉冲由焊接周数与冷却周数组成.)

按下列步骤来设定后热电流值:

1.如果光标不处于上图的域(11),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

附注:若对后热触发模式选择为Impulse脉冲,则该项数值就不会显示,也不能编写.请"先导分配显示".

1.11编写维持周数时间

1.如果光标不处于上图的域(12),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

附注:如果焊接顺序被"连锁"到另一个顺序,该功能项就不执行.(在连锁顺序中,祗有最后一个顺序的Hold维持和OFF休止周数才被执行.)

1.12编写休止周数时间

按下列步骤来编写OFF休止周数时间:

1.如果光标不处于上图的域(13),按键←或→键把它移到那里.

2.按↑键来增加数字或↓键来减少它.

附注:如果这个顺序连锁到另一个顺序,此功能项就不执行.连锁顺序中的最后一个顺序才执行功能项.

(除非在设定参数中选用了DUAL双气缸形式),在连锁顺序的重复焊中,重复从第一个顺序的squeeze加压功能项开始.祗有在双气缸形式下,重复才会从连锁顺序中第一个顺序的第一个功能项开始.

在OFF休止时间内,ENDOFHOLD维持结束输出有效,此输出保持时间与OFF休止周数相同.

2.关于焊接状态数据

据.状态信息只表示了收集的数据,不能编写修改.

每焊一点,这个显示就更新一次.你无法将光标移到这些域.你祗能修改这一行的的第一个和最后一个域来选择WELD/NOWELD焊接/调整状态和连锁到那一个焊接顺序.这些在以下几节中进行描述.

3.连锁顺序

你可用显示下一行的第一个域来设置控制器从现在选择的焊接顺序连锁到另一个顺序.这个连锁能力使一个焊接顺序中可增加更多的焊接功能项.

在Chaincommand连锁命令域,即下图中的高亮区,通常是设置为00.若不是00,就代表在执行完当前顺序的后热功能项后,"连锁到"那一个焊接顺序号.

连锁能提高在一个顺序内的灵活性和焊接能力.用它来加到控制器的固定焊接程序(预热,焊接,后热)中去.一次焊接内通不同焊接电流,更为复杂的操作等成为可能.

当MedWeldT2200开始一个连锁顺序,它执行连锁顺序中第一个顺序的每项功能项,直至完成后热功能项.然后,跨越HOLD维持和OFF休止而直接跳到它"连锁到"的焊接顺序.

附注:控制器不执行连锁到新焊接顺序的启动功能项(预压,加压和预热).它跳到焊接和后热功能项,并核查是否再连锁到第三个顺序.

如果焊接和后热功能项没有连锁到其他顺序,控制器就执行HOLD维持和OFF休止功能项.如果它被连锁到另一个顺序,则就再一次跨越HOLD维持和OFF休止周数而跳到新顺序的焊接功能项.

理论上,MedWeldT2200能执行一个由所有50个顺序组成的连锁顺序.(任何连锁顺序中,Chaincommand连锁命令域设为0的顺序是它最后一个顺序.)但很少实际应用中会需要这么复杂的连锁.正常情况下,一个连锁顺序仅由二到三个顺序组成.

也有可能重复一个连锁焊接顺序.此时将连锁顺序的最后一个顺序的OFF休止时间不设为0即可.在OFF休止周数内,控制器处理焊接故障并激活ENDOFHOLD维持结束输出(如果没有测到故障的话).

这使控制器在测到故障情况下能在接到ENDOFHOLD维持结束输出通知启动另一次焊接前仃止任何自动操作.连锁并非是典型的应用.

附注:在一个连锁顺序中,每个顺序都祗允许用一次.若编写二次,控制器会发出CHAINEDSEQUENCEERROR连锁顺序出错故障.

4.选择WELD/NOWELD焊接/调整状态

显示下一行的另一个可编写的域是WELD/NOWELD焊接/调整域.

此域表示当前选择的状态.此状态可以改变.

WELD焊接模式允许触发脉冲去接通焊接变压器初级.

在NOWELD调整模式,控制器运行程序但不向工件提供焊接电流.

附注:此域仅表示焊接电流是否被允许,它不表明最后一次焊接是否提供了焊接电流.

如果控制器处于NOWELD调整,(不论是在Normal/Programming正常/编程显示上被禁止或是由于SYSTEMCOOLING/NOWELD系统冷却/调整输入成为无效),控制器将在不通焊接电流的情况下运行程序.在故障显示区(域13)将显示SYSTEMCOOLIING/NOWELD系统冷却/调整故障.

欲从Normal/Programming正常/编程模式改变当前选择的模式(WELD焊接或NOWELD调整),按下列步骤操作:

按←或→键将光标移到Normal/Programming正常/编程屏幕上的WELD/NOWELD 焊接/调整域.

欲选择WELD焊接,按↑键,欲选择NOWELD调整,按↓键.

欲选择Fault故障或StepperStatus递增器状态模式,按MODE;或用

←或→键继续进行编程工作.

I/O定义

点焊机操作说明

半自动单点电池点焊机操作说明书 (电气) OPERATION INSTRUCTIONS

! 使用前先详细阅读操作说明书或者在有专业技术人员指导下进行操作。

目录

一安全防范 安装 安装点附近不要堆放易燃品。否则,可能引起火灾。 搬运时一定要抓紧支撑部分。否则,可能有跌倒损坏危险。 请防止外部异物进入到设备内部。否则,可能引起短路。 请确保接地良好。否则,可能引起电击或火灾。 布线必须由合格的电气专业人员作业。否则,可能引起电击或火灾。 请确保安装空间有良好的通风条件,避免运行环境中有灰尘、腐蚀气体、易燃气体等。避免安装空间有震动,不牢固。否则,可能引起短路或损坏。 请确保电压、气源满足以下条件: 电源1Φ+N AC220V,50/60Hz,3kW 气源~ 操作 断开输入电源超过10 分钟后,再进行维护和检查。否则,有电击危险。 请确保由合格电气操作人员在经授权后进行维护、检查和更换零件。否则有电击危险。 不要用湿手操作。否则,有电击危险。 请确保接地良好。否则,可能引起电击或火灾。 通电状态下不能接触设备内部配件。否则,可能引起电击。 发热组件温度非常高,请不要触及。否则,有烧伤的危险。

二安装使用条件安装条件 使用环境

三操作说明 系统上电 1)确认机台电源线、气源(空压机)电源线及米亚基焊接主机电源线已正确连接; 2)确认机台断路器处于接通状态,且气源开关和米亚基焊接主机的电源开关处于ON状态; 3)按下操作面板箱上的电源开关,并确认红色电源指示灯点亮; 4)待操作面板箱上的触摸屏显示如图所示的开机画面时,表示系统已上电完成。 系统初始化 系统上电完成后,触摸屏会显示如图所示的开机画面。此时会显示机台当前状态为“等待初始化”状态,长按屏幕左下方的“一键复位”按钮1秒,待“一键复位”按钮显示为绿色黄色“复位中”时,机台开始初始化,即复位伺服电机位置及扫描焊接主机是否正常。

6156铝合金平板对接焊焊接工艺及夹具设计设计说明书

焊接课程设计 说明书 班级: : 学号: 专业

目录 设计任务书-------------------------------------------------------------------------------1第一部分焊接工艺设计 一、6156铝合金板焊接性分析-----------------------------------------------------2 二、焊接方法的选择-------------------------------------------------------------------3 三、MIG焊工作原理及工艺特点---------------------------------------------------4 四、、焊接工艺参数-------------------------------------------------------------------5 五、焊接注意事项----------------------------------------------------------------------7 六、外观检验---------------------------------------------------------------------------7 七、无损检测-----------------------------------------------------------------------------8第二部分夹具设计 一、夹具设计的目的意义及要求-------------------------------------------------8 二、定位------------------------------------------------------------------------------------8 三、夹具设计-----------------------------------------------------------------------------9 四、夹紧材料的设计-------------------------------------------------------------------12 五、夹紧尺寸公差及粗糙度---------------------------------------------------------14结论------------------------------------------------------------------------------------------14参考文献-----------------------------------------------------------------------------------15附录 焊接工艺卡-----------------------------------------------------------------------------装配图--------------------------------------------------------------------------------------零件图-----------------------------------------------------------------------------------

机器人点焊操作说明书-推荐下载

按下该按钮控制夹具夹紧,当夹具夹紧到位后指示灯亮。 按下该按钮控制夹具松开,当夹具松开到位后指示灯亮。 按钮盒急停按钮: 紧急情况下拍下该按钮,机器人停止运行,防止发生意外。将拍下的按钮按箭头方向 故障复位”按钮或者“机器人启动”按钮后,机器人才能正常运行。 双手预约按钮: 同时按下两按钮,进行机器人焊接预约。预约成功则预约取消指示灯亮。 预约取消按钮: 双手预约按钮 双手预约按钮 、管路敷设技术通过管线不仅可以解决吊顶层配置不规范高中资料试卷问题,而且可保障各类管路习题到位。在管路敷设过程中,要加强看护关于管路高中资料试卷连接管口处理高中资料试卷弯扁度固定盒位置保护层防腐跨接地线弯曲半径标高等,要求技术交底。管线敷设技术包含线槽、管架等多项方式,为解决高中语文电气课件中管壁薄、接口不严等问题,合理利用管线敷设技术。线缆敷设原则:在分线盒处,当不同电压回路交叉时,应采用金属隔板进行隔开处理;同一线槽内,强电回路须同时切断习题电源,线缆敷设完毕,要进行检查和检测处理。、电气课件中调试对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行 高中资料试卷调整试验;通电检查所有设备高中资料试卷相互作用与相互关系,根据生产工艺高中资料试卷要求,对电气设备进行空载与带负荷下高中资料试卷调控试验;对设备进行调整使其在正常工况下与过度工作下都可以正常工作;对于继电保护进行整核对定值,审核与校对图纸,编写复杂设备与装置高中资料试卷调试方案,编写重要设备高中资料试卷试验方案以及系统启动方案;对整套启动过程中高中资料试卷电气设备进行调试工作并且进行过关运行高中资料试卷技术指导。对于调试过程中高中资料试卷技术问题,作为调试人员,需要在事前掌握图纸资料、设备制造厂家出具高中资料试卷试验报告与相关技术资料,并且了解现场设备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。 、电气设备调试高中资料试卷技术电力保护装置调试技术,电力保护高中资料试卷配置技术是指机组在进行继电保护高中资料试卷总体配置时,需要在最大限度内来确保机组高中资料试卷安全,并且尽可能地缩小故障高中资料试卷破坏范围,或者对某些异常高中资料试卷工况进行自动处理,尤其要避免错误高中资料试卷保护装置动作,并且拒绝动作,来避免不必要高中资料试卷突然停机。因此,电力高中资料试卷保护装置调试技术,要求电力保护装置做到准确灵活。对于差动保护装置高中资料试卷调试技术是指发电机一变压器组在发生内部故障时,需要进行外部电源高中资料试卷切除从而采用高中资料试卷主要保护装置。

点焊作业指导书

瑞普兰德电梯 有限公司点焊作业指导书 2013-005 共 5 页 一、目的: 为了科学地提高产品档次,明确各档次产品对点焊的要求,为点焊工序提供加工方法的指导。 二、范围:适用于我公司现有点凸焊机。 三、作业内容: 1,点焊是将两焊件压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。为了明确员工操作加工和检验该工序,特做以下要求。 2,根据所加工的零件形状、料厚选用相应的电极,特殊形状工件需用弯嘴及特殊形状焊嘴。 3,根据需点焊零件壁厚,适当调整点焊机点焊工艺参数进行试焊,试焊时需调整的工艺参数包括:焊接时间、熔接电流、缓升、和电极压力。见附表。 4,准备两件宽30~50mm、长大于100mm的与加工零件壁厚相同的试件进行点焊强度试验。试件点焊后撕开检查点焊强度,要求熔核直径比零件两倍壁厚δ大3mm即熔核直径d=2δ+3mm;熔核高度为焊件厚度的35%~70%,如下图所示。反复进行工艺参数调整、焊接、检验,直到焊点质量、强度符合要求,试件点焊合格后才能对零件进行点焊。 δ 2δ+30 . 3 5δ~0 . 7δ 熔核焊件电极

5, 点焊前后零件加工要求 焊接前,为了保证两点焊零件之间的装配间隙不超过0.5 mm (如下图所示),应先对点焊面的焊渣、焊豆等杂物进行清理。为了保证焊接质量,零件点焊面不允许有氧化皮, 6, 检验,直到焊点质量、强度符合要求,试件点焊合格后才能对零件进行点焊。 δ 2δ+3 0.35δ~0.7δ 熔核 焊件 电极 a )点焊零件两面都不能有锈,且要把零件表面的粉尘、油污、铁屑等杂物清理干净。 加强筋板类大件 t <0.5 b )点焊前先对零件进行确认,加强筋、弯板等零件点焊面的平面度≤1/1000,不允许中间凸起,可以中间悬空,且悬空高度≤1mm,如图所示,零件点焊面的毛 刺高度≤0.1*壁厚。 ≤1m m c)需对接组焊时,点焊前要求先修整两零件的对接面的毛刺,点焊时,焊点中 心距离接缝≤10mm ,且两点间距≤50mm 。如图所示:

点焊焊接作业指导书上课讲义

点焊焊接作业指导书编号:WHJX/ZD02-04 编制:技术科 审核:王煜梅 批准:徐公明 实施日期:2013.11.20 诸城市五环机械有限公司

点焊焊接工艺规范 目录 一.点焊工艺原理 (2) 二.点焊机设备及技术参数 (2) 三.点焊工艺参数 (5) 四.零部件表面清理 (8) 五.电极的选择与修磨、更换 (9) 六.点焊的缺陷及排除方法 (13) 七.点焊检验标准 (14)

一.点焊工艺原理 电阻点焊是将焊件装配成搭接接头并压紧两点极之间,利用电阻热熔化母材金属形成焊点的焊接方法。特点:工件表面只有在接触点附近被熔化,加压后形成焊点。 电阻点焊示意图如下: 点焊机系采用双面双点过流焊接的原理,工作时两个电极加压工件使两层金属在两电极的压力下形成一定的接触电阻,而焊接电流从一电极流经另一电极时在两接触电阻点形成瞬间的热熔接,且焊接电流瞬间从另一电极沿两工件流至此电极形成回路,不伤及被焊工件的内部结构。 点焊的工艺过程为开通冷却水;将焊件表面清理干净,装配准确后,送入上、下电极之间,施加压力,使其接触良好;通电使两工件接触表面受热,局部熔化,形成熔核;断电后保持压力,使熔核在压力下冷却凝固形成焊点;去除压力,取出工件。焊接电流、电极压力、通电时间及电极工作表面尺寸等点焊工艺参数对焊接质量有重大影响。 点焊是焊件装配接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。点焊多用于薄板的连接,如飞机蒙皮、航空发动机的火烟筒、汽车驾驶室外壳等。点焊机焊接变压器是点焊电器,它的次级只有一圈回路。上、下电极与电极臂既用于传导焊接电流,又用于传递动力。冷却水路通过变压器、电极等部分,焊接时应先通冷却水,然后接通电源开关。电极的质量直接影响焊接过程、焊接质量和生产率。电极材料常用紫铜、镉青铜、铬青铜等制成;电极的形状多种多样,主要根据焊件形状确定。安装电极时,要注意上、下电极表面保持平行;电极平面要保持清洁,常用砂布或锉刀修整。焊接循环点焊的焊接循环由四个基本阶段(点焊过程): (1)预压阶段——电极下降到电流接通阶段,确保电极压紧工件,使工件间有适当压力。 (2)焊接时间——焊接电流通过工件,产热形成熔核。 (3)维持时间——切断焊接电流,电极压力继续维持至熔核凝固到足够强度。 (4)休止时间——电极开始提起到电极再次开始下降,开始下一个焊接循环。

DN2系列一体化点焊机使用说明书

DN2系列移动式(联体)点焊机 使 用 说 明 书 XX公司 XX INDUSTRY CO.,LTD

目录 产品概述 2 主要技术参数 3 产品工作原理及结构概述 4 焊机的安装与调整 5 焊机的启动与停止 8 焊机的使用与维护 8 焊机安全操作注意事项 8 附图 图1、DN2系列X型一体化点焊机爆炸图 图2、DN2系列C型一体化点焊机爆炸图 图3、气路(加压)系统 图4、水路(冷却)系统 图5、基本钳型图 图6、变压器后盖开关布置图 图7、控制电缆接线图 图8、安装示意图

1.产品概述 1.1产品用途及特点 本焊机采用工件不动,焊机移动的加工方式,主要用于焊接一般固定式焊机不能或不便焊接的碳钢板,镀层钢板,不锈钢薄板及铝板。焊接厚度一般为0.5+0.5-3+3(mm),适用于汽车、摩托车、航空、医疗器械、钣金、结构件、农机、箱柜、轻工机械、建筑等行业。 本焊机集点焊机三大部分(焊机变压器、焊钳、通水电缆)为一体,结构简单紧凑、操作轻便灵活、使用高效节能,安全可靠,可实现X、Y、Z三维任意方位焊接。 1.2产品型号编制说明 本系列产品按《GB10249-88》规定原则,根据企业标准和产品结构特点按以下方式编定产品型号: DN2-□-△ “D”代表“点焊机” “N”代表“交流工频” “2”代表“手提式” “□”代表“容量16、25、30、40(KVA)” “△”代表“改进序号(以数字1、2、3等表示)”或“钳型代号”。 注:根据使用要求,同一产品型号可以有不同的钳型特征。以“钳型代号”加以区别。如:X4H、C4H、CC4H、XDH等(代号中的X或C表示钳型;4表示改进序号,即第4代改进产品;H表示气缸加压)。请参照钳型手册识别和选用。 1.3产品使用条件

BX1系列交流弧焊机使用说明书

BX1系列交流弧焊机使用说明书 一、安全注意事项 为了避免重大人身事故,请遵守以下事项: 1.安装、使用焊机前,请认真阅读本使用说明书,并遵守焊机上的警示符和警告语内容。 2.请经过专业培训并取得专业资格的人员才能进行焊机的安装、操作和维修保养。 3.使用心脏起搏器的人员,未经专业医护人员同意,不得从事焊接作业及靠近正在使用中的焊机,因焊机通电时产生的磁场会对起搏器的工作产生不良的影响。 4.非有关人员不得进入焊接工作现场。 5.不允许将本焊机用作焊接以外的工作。 为了避免触电危险,请遵守以下事项: 一旦接触带电部位可能会引起致命的电击和电灼伤 1.请不要碰触任何带电部位。 2.开始焊接工作前,应认真检查电源输入线、保护接地线和焊接电缆绝缘是否良好,接线是否正确、牢固可靠,配电箱及电源线容量是否满足需要。 3.焊机在拆卸掉外壳及其它防护装置的情况下不得用于焊接作业。 4.操作人员必须穿戴电焊作业的安全防护用品。 5.焊接作业完毕或暂时离开焊接现场时,应切断焊机所有的输入电源。 6.焊机的定期维护保养应由专业人员进行。 7.使用中如出现故障应及时停机检查,待故障排除后方可继续使用。 为了避免焊接弧光、飞溅、焊渣、烟尘及有害性气体的危害,请使用规定的防护用具 ●弧光会引起眼部发炎或皮肤灼伤。

●飞溅、焊渣会灼伤眼睛、烧伤皮肤。 ●焊接产生的烟尘和气体会危及身体健康。 ●在狭窄场所焊接作业,如果缺氧会导致窒息。 1.在进行焊接作业或观察、监督焊接作业时,请使用合格的电焊防护面罩或佩戴防护眼镜。 2.在焊接场所周围设置隔离屏障,防止弧光伤及他人。 3.佩戴口罩,注意焊接场所的通风排气,防止气体中毒和窒息事故的发生。尤其在焊接具有镀层或涂层的材料时,会产生有害的烟尘和气体,更要注意防护。 4.在狭窄场所焊接时,还应安排检查人员定时检查作业区内通风及人员情况是否正常。 为了防止火灾、爆炸、爆裂等事故发生,请遵守以下规定: ●焊接时的飞溅物、焊渣、热工件接触可燃物后会引起火灾。 ●供电回路、焊接回路的各连接处应保证接触良好,否则工作时会引起局部过热。 ●在未采取确实有效的防范措施之前,禁止在盛有可燃性物质或密封的容器上焊接,否则会引起爆炸或爆裂。 1.焊接场所不得放有易燃、易爆物品或可燃物。 2.各电缆连接处必须接线可靠、绝缘良好。 3.当焊接装有可燃性物质或密封容器(如管道、箱、槽等)时,必须请有关专家制定确实效的防范措施后才能施焊。 4.在焊接现场应配备必要的消防器材,以防万一。 接触旋转部位会引起受伤,请遵守以下规定: 1.请不要在拆卸掉外壳或其它防护装置的情况下使用焊机。 2.不要将手指、衣服、头发等靠近焊机的旋转部位(如冷却风机),以防受伤。 为防止焊机的绝缘性能受到破坏而引起火灾,请遵守以下规定: 1.焊机的安放地点应保证焊接时的飞溅物或其它作业时产生的金属粉末、金属屑粒不能进入焊机内部,如已发现进入,务必全部切断电源后,拆卸下外壳,用压缩空气吹净或其它方法清除。

逆变电阻点焊机设备操作说明书

一﹑面板介紹﹕ 1.左氣缸運動機構﹔ 2.左焊頭夾持機構﹔ 3.焊接夾具平台﹔ 4.氣壓表用于調節壓力﹔ 5.急停開關﹕異常情況下按下此鍵即停止作業。 6.電源開關﹕用于接通與斷開電源﹔ 7顯示屏 8右氣缸運動機構﹔ 9.右焊頭夾持機構﹔ 10.啟動開關用于啟動設備點焊﹔ 11.前進﹕設備手動調節時使用﹔ 12.啟動﹕用于啟動設備點焊﹔ 13.后退﹕設備手動時節使用﹔ 14.暫停﹕作業中按下此鍵﹐設備停止﹐ 恢復時設備繼續工作。 15.顯示屏﹔ 16.-/+鍵﹕用于調整設置參數﹔ 17.READY ﹕待點焊狀態指示﹔ 18.ERROR ﹕錯誤指示燈﹔ 19.方向鍵﹕用于移動光標及翻頁﹔ 20.電源開關﹕用于接通與斷開電源﹔ 21.RESET ﹕復位鍵﹔ 22.ENTER ﹕用于參數設置后確認﹐方可保存。 二﹑操作步驟﹕ 1.接通電源﹐將操作平台與逆變電源之電源開關置于ON 狀態﹐設備通電工作(顯 示如下)﹐調整氣壓表壓力﹐順時針﹐壓力孌大﹐逆時針變小。 1 2 3 4 5 6 7 14 13 12 11 10 9 8 15 16 17 18 19 20 22 21

2.按下上圖“自動運行”圖標﹐進入如下界面 3.按下“啟動”圖標﹐機器自動進入校正零位﹐進入如下界面﹕ 4.將理線后夾具裝后焊接治具﹐再放入運動平台后﹐按下操作平台“啟動”鍵﹐進行自動焊接﹐焊接后自動返回。

4.1按主界面按下“參數設定”圖標﹐進入如下界面﹕ 4.2按下上圖中“確認”圖標﹐進入如下界面 4.3用手指按下“焊接位置手動輸入”圖標﹐進入如下界面﹕ 4.4用手指按下上圖“確定”光標機器進入下圖 用手指按下“機種代號”之方框處“”出現如下對話框﹕

铝焊机操作手册

铝焊机操作手册

格拉思 铝焊机操作手册 安全警告! 在弧焊和切割过程中,可能会给您和她人造成伤害, 在焊接或切割时作好防护。详细情况请参考符合生产 商事故预防要求的操作人员安全防护指南。 触电——可能会导致死亡!! ·按照应用标准,安装好接地装置。 ·在皮肤裸露、戴有湿手套或穿着湿衣服时,禁止接触带电部件或电焊条。 ·确保您和地面及工件间是绝缘状态。 ·确认您的工位是安全状态。 烟气——可能会有害健康! ·让头部保持在烟气之外。 ·在弧焊时,使用通风或抽气装置,避免吸入焊气。 弧光辐射——可能会损害您的眼睛,灼伤皮肤! ·使用合适的焊接面罩和滤光镜,穿上防护服,以保护您的眼睛和身体。

·用适合的面罩或帘保护旁观者免受伤害。 火灾 ·焊接火花可能会导致失火,请确认焊接工位附近无易燃物。 噪音——过度的噪音对人的听力有害! ·保护您的耳朵,使用耳朵护罩或戴上其它听力保护物。 ·警告旁观者,噪音会对其听觉造成潜在伤害。 故障——遇到困难时,寻求专业人士的帮助! ·如您在安装和操作时遇到困难,请按本手册的有关内容进行排查。 ·如您阅读后仍不能完全理解,或按本手册指引仍不能解决问题,您应立 即与您的供应商或本公司的服务中心取得联系,寻求专业人士的帮助。 警告! 使用本设备需加装漏电保护开关!!! 关于本机 我司焊机是采用先进的交直流逆变方波技术设计的整流器。

交直流逆变方波弧焊设备的出现得益于逆变电源理论和器件的出现。逆变弧焊电源是利用大功率器件MOSFET场效应管,将50/60HZ的工频转换为高频(如100KHZ以上),再降压整流,经过脉宽调制技术(PWM)输出大功率直流源,主变压器的重量,体积大幅度下降,效率提高30%以上。逆变焊机的问世被专家誉为焊机产业的一次革命。 格拉思铝焊机适用于各种金属的氩弧焊及手工弧焊。其最大特点是既能够用直流功能焊不锈钢、合金钢、碳钢、铜和其它的有色金属,也能够用交流功能焊接铝和铝合金制品。例如:用于汽车轮毂、自行车等铝制品的焊接。 格拉思铝焊机也是采用我公司独有的高频逆变技术和传统机相比,体积小、重量轻、转变效率高、节能省电;和进口机相比,价格便宜,电网适应能力强,犹为突出的是采用两次逆变技术,纯正的方波输出,使得电弧挺度好,热量集中,反向清理能力强,清理范围宽,小电流不易断弧等特点,保证了焊机优良的焊接特性。 欢迎各界朋友使用本产品,并提出宝贵建议,我们致力于将产品和服务做得尽善尽美。

焊接作业指导书及焊接工艺

焊接作业指导书及焊接工艺 1.目的:明确工作职责,确保加工的合理性、正确性及可操作性。规范安全操作,防患于未然,杜绝安全隐患以达到安全生产并保证加工质量。 2 .范围: 2.1. 适用于钢结构的焊接作业。 22不适用有特殊焊接要求的产品及压力容器等。 3 .职责:指导焊接操作者实施焊接作业等工作。 4. 工作流程 4.1作业流程图 4.1.1. 查看当班作业计划 4.1.2 .阅读图纸及工艺 4.1.3. 按图纸领取材料或半成品件 4.1.4. 校对工、量具;材料及半成品自检 4.1. 5. 焊接并自检 4.1.6. 报检 42基本作业: 421.查看当班作业计划:按作业计划顺序及进度要求进行作业,以满

足生产进度的需要。 4.2.2. 阅读图纸及工艺:施焊前焊工应仔细阅读图纸、技术要求及焊接工艺文件,明白焊接符号的涵义。确定焊接基准和焊接步骤;自下料的要计算下料尺寸及用料规格,参照工艺要求下料。有半成品分件的要核对材料及尺寸,全部满足合焊图纸要求后再组焊。 4.2.3. 校准:组焊前校准焊接所需工、量具及平台等。 4.2.4. 自检、互检:所有焊接件先行点焊,点焊后都要进行自检、互检,大型、关键件可由检验员配合检验,发现问题须及时调整。 4.2. 5. 首件检验:在批量生产中,必须进行首件检查,合格后方能继续加工。 4.2.6. 报检:工件焊接完成后及时报检,操作者需在图纸加工工艺卡片栏及施工作业计划上签字。(外加工件附送货单及自检报告送检)。 5. 工艺守则: 5.1. 焊前准备 5.1.1. 施焊前焊缝区(坡口面、I型接头立面及焊缝两侧)母材表面20?30mm宽范围内的氧化物、油、垢锈等彻底清理干净,呈现均匀的金属光泽。 5.1.2. 检查被焊件焊缝(坡口形式)的组对质量是否符合图纸要求,对保证焊接质量进行评估,如有疑义应向有关部门联系,以便采取相应工艺措施。 5.1.3. 按被焊件相应的焊接工艺要求领取焊接材料,并确认焊接牌号无误。

机器人点焊操作说明书

上海天窗点焊系统说明书 双手按钮盒操作说明 按钮盒急停按钮 夹紧指示灯 预约取消按钮 双手预约按钮 双手预约按钮 夹紧按钮: 按下该按钮控制夹具夹紧,当夹具夹紧到位后指示灯亮。 松开按钮: 按下该按钮控制夹具松开,当夹具松开到位后指示灯亮。 按钮盒急停按钮: 紧急情况下拍下该按钮,机器人停止运行,防止发生意外。将拍下的按钮按箭头方向旋转,按下“故障复位”按钮或者“机器人启动”按钮后,机器人才能正常运行。 双手预约按钮: 同时按下两按钮,进行机器人焊接预约。预约成功则预约取消指示灯亮。 预约取消按钮: 按下按钮取消焊接预约,预约取消指示灯熄灭,取消焊接预约。

触摸屏控制柜按钮操作说明 手/自动开关 开关为手动状态时,机器人手动控制;若要机器人自动运行,需将开关状态改为自动。 焊机开/关 该开关为关状态时,焊枪无法焊件。 该开关为开状态时,焊枪可进行焊件。 伺服上电按钮 按下该按钮,机器人伺服上电,指示灯亮。 调主程序按钮 按下该按钮,调用机器人主程序,指示灯亮。 运行启动按钮 按下该按钮,机器人运行启动,指示灯亮。 故障复位按钮 发生故障时指示灯亮,等到故障排除后,按住该按钮至指示灯灭,可正常控制机器人。 暂停按钮 按下该按钮,机器人暂停,按下“机器人启动”或“故障复位”按钮才可继续运行。 触摸屏急停按钮 紧急情况下拍下该按钮,机器人停止运行,防止发生意外。将拍下的按钮按箭头方向旋转后,按下“故障复位”或“机器人启动”按钮机器人才能正常运行。 手/自动开关 故障复位按钮 触摸屏急停按钮 运行启动按钮 焊机开/关 伺服上电按钮 调主程序按钮 暂停按钮

FRONIUS 使用和保养手册

FRONIUS焊机保养维护手册 一主机:TPS焊机是世界上最先进的全数字化控制的逆变焊机。 1.对机器使用的基本要求: A:焊接设备的输入电源电压必须是3相380V/AC 50Hz +/-10%,否则设备不能正常工作。B:设备电源线与客户电源的连接处必须连接牢固,而且要选择正确的刀闸开关,否则将带来隐患,如:连接处出现打火,有可能引起火灾,产生后悔莫及的事件。 C:如果客户觉得电源输入线短,需加长时,必须注意:买与焊接设备输入线一样规格的线缆,必须是4芯线,并且有一条是黄/绿色为标志的地线。否则在有些非专业人士接线时,很有可能将火线接到地线上去,这样将引起缺相,设备不能正常工作,有可能烧坏机器,产生严重的后果。 D:由于有的工厂的电网存在一些问题,如:地线和零线是同一根线,即:既是零线又是地线,但是一些低电压照明等用电器具,这就有可能引起隐患,因FRONIUS焊机有良好的接地,而且安装了地线过流检测器,如果地线的电流大于8A,则会出现故障报警,所以建议输入电源的地线和零线分开。还有建议在机器的底部垫上绝缘物质。 E:设备必须放置安全位置,不被砸坏的地方,并具有良好的通风散热。 F:在使用设备前必须仔细检测输入电源线及连接处是否正常,是否有人动过。焊接程序是否正常,各连接处是否有松动。 G:在保修期内,不要对焊接设备的任何部件进行随意拆卸,否则我们将视为人为损坏,不进行索赔保修处理。 二水冷系统: 水冷系统是大功率焊接设备必要的组成部件,它能将焊枪的热量充分的带走,使焊枪能够正常的工作,所以在进行焊接操作时,必须时刻注意水冷系统的工作情况。 1.正确安装水冷系统,与主机的连接一定要牢固,不能是接非接,否则可能带来隐患或危险的后果。 2.每次焊接时,必须检查水泵是否工作,流量是否正常,散热风扇是否工作,水循环是否正常,水冷系统的水量是否足够,即是否低于水位警戒线,如果低于,必须加入纯净水。3.在焊接时必须时刻注意水冷系统是否有渗漏的地方,如果有,必须停止焊接,尽快解决问题。 如果不注意上述情况,将会带来严重的后果:水泵烧坏,焊枪烧坏,影响生产和增加维修成本。 三送丝系统: VR4000送丝机是焊接的重要组成部分,在整个焊接过程中占有重要的地位。但是如果操作人员对它不客气,那它也会对工作不客气,甚至会举行罢工,所以使用人员必须充分的了解送丝系统。

超声波点焊机使用说明书

1.0目的:正确操作设备,确保设备正常运行,保证正常生产和产品质量. 2.0适用范围:本公司所有超声波点焊机操作人员及机修人员. 3.0工作原理及结构: 3.1超声波点焊机是一种固相焊接机,焊件之间的连接是 通过声学系统的高频弹性振动以及在工件之间静压力 的夹持作用下实现的. 3.2PC系列超声波点焊机主要由机架、换能系统、机头、 超声波发生器、程序控制器等主要部件,组成; 4.0操作规程: 4.1本机应放置在环境温度0℃-40℃室内空气干燥、无腐 蚀气体、振动小的地方; 4.2接通电源,单相220V;并接好地线; 4.3接通气源; 4.4打开发生器电源,电源指示灯亮; 4.5设定功率、预压、焊接、保压时间; 4.6根据焊接牢固度修正参数; 5.0功率调整:开机后,将应焊工件的试样搁在上下焊头间, 对功率进行缓慢调整,即拨动(功率设定)拨码开关,顺序渐进(每次可调整数为10),如10、20、30、40……直至被焊工件达到焊接牢固的要求。即为功

率之最佳设定; 6.0停机:停止工作时,将电源开关关闭; 7.0日常维护及注意事项: 7.1保持点焊机及其工作台清洁卫生; 7.2保持点焊头干净清洁,作业时网纹中不可夹杂其它硬 物,尤其铁钉类,以免损伤机器或影响焊接效果; 7.3长期焊接铝材会带来上下焊头的吸附,清定期视焊面 情况用铜丝刷按焊头面网纹方向轻轻刷抹,以清洁网 纹内的吸附物,防止焊面与工件在焊接时的粘接; 7.4本机焊头网纹面使用寿命(在保持不退火状态下)一 般为10万次,当达到使用寿命或网纹磨损时,可由机 修进行修复后再使用; 8.0相关文件:《超声波点焊机使用说明书》。

SMD-40点焊机说明书

SMD系列中频电阻焊机 使用说明书OPERATION MANUAL FOR MFDC WELDER ■型号: SMD-40 ■控制系统: HJ-PLC-MT6070 ■出厂编号: HJ-201301045

感谢贵公司使用上海豪精之焊接设备。 请你在安装焊机及启用前能详细研读本说明之正确使用方法及注意事项,如有疑问可直接向本公司查询,本公司乐于为阁下解答。 SMD系列中频逆变式点焊机是一套先进的焊接设备,该系列焊机之重要器件包括逆变器、焊接控制器及中频变压器,采用模组化设计,选用进口元器件并配以本公司之先微电脑多功能HJ-MF2控制器,该控制器采用德国先进PLC控制,配合2组模拟/数字转

目录 一、特点与用途 (3) 二、技术数据 (4) 三、控制箱操作说明 (6) 四、结构概述 (11) 五、焊机的安装 (13) 六、焊机的维护与保养 (14) 七、焊接缺陷的消除 (15) 附录1 预压时间调较方法 附录2 中频电阻焊机主要元件清单 附录3 电路示意图

3. 接通焊机电源前,应确定启动开关(脚踏开关或按钮)不在工作(接通)状态; 4. 作任何保养检查或检修时,必须关掉或切断焊机电源开关,并由合格技师进行操作(尤其接触带高压电之逆变器、中频焊接变压器等部件); 5.不要在有腐蚀性气体或灰尘太多的地方使用焊机,避免控制箱接触水或油; 6. 勿放重物于控制箱上; 7. 应尽量保持环境清洁,应避免铁屑和过重湿气侵入,定期检查可能松动的地方,如 接线端、螺丝等。

特点与用途 SMD系列中频逆变式排焊机是一套先进的焊接设备。应用广泛,焊接变压器体积小而输出能量大。应用于汽车工业中之一体式变压器速焊钳更见其优越处。而其优越性能乃因其焊接变压器频率由现时之市电50/60Hz提升至1000Hz,极大地减少了铁芯材料的重量,再加上变压器次级回路中的整流二极管把电能转为直流电源供给焊接使用。这样可以大大的改善次级回路感应系数值,这是一个引致能量损失的重要因素,在直流焊接回路中几乎是可以不予考虑的,从而将生产成本降至最低。 与普通交流电阻焊机比较具有以下优点: ●节省能量:同使用低频比较可减少电能的消耗,同等重量之变压器可输出更多能量,可 方便地与大型自动焊钳配套使用。适用于焊接厚的工件和高传导性的金属。如铝和所有镀锌钢板等。一般说来,体积小、重量轻的系统可加速移动,缩短工作周期,是焊接机器/自动机械最好的配套方案。 ●在半自动装置中一个中频焊接变压器可以取代许多低频变压器,减少二次回路并联的 情况。 ●如果一体式手动焊钳因需要重量超过80至90公斤,也适合选配此种变压器。例如: 小批量的小轿车/客货两用车的生产及小规模试验性的机器设备的制造。 ●改善功率因数,降低生产成本。 ●在张开面积很大的二次回路中可减少干扰:焊接电流为直流,当二次绕组中有感应/ 具磁性的材料时,不会影响焊接。 ●使供电设备的负载平衡:中频逆变式排焊机采用三相电源并可储存能量。 ●对电网的波动及压降的适应性更强:能量有一部分被逆变器储存再供给负载,取代了 直接从电网给负载供电的方式。 ●更为精确、快速的电流控制:与低频系统相比能更多、更准确的分析参数。 ●更快达至设定电流:中频在调节焊接电流时可比传统技术快20倍。 ●过程更为可靠:大部分应用阻焊的金属采用直流焊接效果会更好。 ●中频系统通常较传统技术更为可靠,可以避免导致基于可控硅系统损坏的一些损害。 ●减少操作成本,包括节省每点焊接能量及缩短焊接周期。

铝焊接操作指南

铝焊接操作指南 母材预备:要焊接铝材,焊工必/须当心的清洗好母材,要用油剂或许溶剂铲除铝材外表的任何氧化物和碳氢化合物的污染。铝材外表的氧化物消融温度在华氏3700度,而其下面的铝制母材在华氏1200度就会消融。因而,残留任何氧化物在铝制母材的外表将会制约填充金属的对加工件的穿透性。 要铲除铝材外表的氧化物,能够运用不锈钢的钢丝毛刷或许溶剂腐蚀的办法。在运用不锈钢毛刷的时分,只能往一个固定的方向刷除。当心不要太用力和不细心:粗犷的动作会形成氧化物嵌入铝制母材。一起,只在铝材外表运用不锈钢刷,不要运用在不锈钢或许碳钢上运用过的刷子。在运用化学溶剂的办法的时分,要确保焊接前将溶剂铲除洁净。 要Zui大程度的用油剂或许溶剂的办法减小碳氢化合物的不良影响,还要运用去油剂。一起要确保去油剂不含任何碳氢化合物。 预热:预热铝制加工件能够协助避免焊接裂缝的发生。预热温度不应当超越华氏230度,要运用温度计监测温度以避免过热。另外,将连续焊放在焊接区域的开端和结尾处能协助加强预热作用。焊工还应当在焊接薄材的时分预热一片厚的铝材。 处置速度:铝材焊接的过程需求“高温高速”的处置。不一样于钢材,铝材的较高的热导性需求运用温度更高的电流电压设定和更高的焊接速度。假如焊接速度太慢,将会有过多的焊接穿透,特别是在焊接薄材的时分。 维护气体:氩气因为其优良的清洗功能,被作为常用的铝材焊接维护气体。在焊接5XXX-系列的铝合金的时分,运用的维护气体是氩气和氦气的混合气体。、Zui 多百/分之75的氦气的份额能到达减小镁氧化物影响的佳作用。 铝焊丝:挑选和母材熔点附近的铝制填充金属丝。焊工越能约束金属的消融规模,焊接合金就越简单。要用直径3/64-或许1/16英寸的填丝。填充金属丝的直径越大越简单送丝。要焊接薄型资料,用0.035英寸直径的焊丝加上脉冲焊接的处置工序,低速送丝(大约100到300英寸每分钟),作用就会很理想了。 凹面资料焊接:在铝材焊接中,火花飞溅会致使焊接失利。裂缝是致使从铝材高速的热膨胀到很多冷却形成的缩短的结果。焊接裂缝的危险在焊接凹面资料的时

车间生产作业指导书

焊接质量控制作业指导书 箱体焊接; 1;保证箱体的外框和箱体的尺寸符合工艺要求,(见图纸)焊接时应采取必要的措施以防止变形,对于变形的产品要进行校正。 2焊材的要求:要求焊丝与焊接件必须是同等材质。 3坡口的要求:2.5mm以上的板材必须打坡口,可打单面坡口,角度为45度,深度为板厚的1/3,8mm以上的需打双面破口深度各为板厚的1/3。 4焊道均匀,不得有咬边,气孔,击穿,等焊接缺陷。 附件焊接; 1安装支件焊接:按照图纸要求,保证安装尺寸并且测量对角线不超过2mm,保证与箱体垂直不许倾斜。 2指示灯套和开关套的焊接,面板与灯套的凸台不允许有间隙,从里面焊接焊道不宜过大,不能伤及螺纹,不允许有击穿和变形等焊接缺陷。 3接地螺栓的焊接:箱盖的接地要用焊钉机点焊,不允许伤及表面,箱体接地的焊接用40mm的丝杆从箱子的内部焊接,焊接牢固。 4爬线架不允许直接焊接,应采取螺栓固定的方式固定。 5安装板固定螺栓:把安装板放在箱底的中间,不可倾斜或偏移中心,用外六角螺栓,长35mm。 6门把的焊接:先用圆头螺栓固定然后从箱子的内部焊接,焊接牢固不可伤及表面。 7合页的焊接:间隙适当,保证箱盖不下垂,开关灵活,增安型接线箱的合页应留胶条的压缩量,不大于1mm。

电器组装质量控制作业指导书 电器布局: 1严格按照图纸布局,用螺栓连接固定在安装板上,电器轨道应超出电器边缘10mm必须安装止推器。 2与发热元件保持一定的距离。 3有需要操作机构的电器要与开关套保持垂直,公差在3mm以内保证电器开关灵活。 接线: 1电线选择应符合电流所需的截面积,有发热的部位必须用高温线,接地线必须用铜螺母固定。电线必须干净整洁。 2所有的导线中间不允许有接头,每个电器元件的接点做多不允许超过两根线,二次线不允许与主回路电线跨越或穿梭。 3走线平行整齐,不走死角,电线不得与硬物件接触或与发热元件接触以免损坏电线 4剥线头不要伤及铜丝,所有线必须压线鼻子,严禁裸线直接上端子,上盖的信号线必须走爬线架,禁止用吸盘固定。 5所有的二次回路必须加线号,主回路必须加色标,端子必须贴号牌。必要时加绕线管。 6配好线后把所有的螺钉再紧固一遍,把箱子里面的赃物全部清理一遍。 7摇绝缘,主回路A相与B相,A相与C相,B相与C相,然后A,B,C三相分别与外壳测试,绝缘电阻应大于500兆欧,注意一定要躲开电子元器件和指示灯。 8通电试验,在通电以前必须确认有良好的接地,然后先通控制回路检查一下主回路电器件的动作情况,确认无误以后再接电机调试。

铝焊的空穴和凸起控制

控制薄板孔穴和凸起的焊接法 摘要:针对铝合金B型地铁试件的生产中,薄板对接自动焊易产生的孔洞和凸起的问题,经过大家一起讨论研究后,改变焊接间隙,并反复调节焊接参数进行试焊,最终解决了这一难题。 关键词:热输入薄板孔穴 正文 在B型地铁车试制项目投产前期的做试件阶段,焊接侧墙内侧第三道时,焊缝成形出现一个接一个的孔洞或凸起,致使工作无法进行,给生产进度造成了很大的麻烦。 出现的孔洞是焊接孔穴,即我们通常说的气孔。凸起是指焊瘤,余高超高还是类似于接头处的局部超高。这里讨轮的凸起是在孔穴前端出现的,是出现孔穴后的连锁反应。如图1 图1 控制孔穴和凸起现在成了首要问题。 为什么会出现这么多的孔穴和凸起呢?经过大家的分析和讨论,可能是由于间隙过大引起的。首先我通过观察焊缝发现,间隙有1mm左右,而且焊缝底部有处理点固段留下的铝屑,因为铝合金材料的对接焊缝采用的是锁底对接接头,如图2。

图2 在处理焊缝时被打磨掉的铝屑就会穿过间隙落到底部的垫板上,即使用高压风吹,到点固段两端时也会堆积下来,留在焊道里。那这些孔洞是不是在电弧扫到这些铝屑时,它们在高温电弧作用下形成气态冒出,造成溶合不良而形成的孔洞和凸起? 于是我们建议装配工组装时把间隙尽量减小,控制在0.5mm以内。在打磨点固段时尽量控制铝屑的掉落方向不让铝屑掉进焊道。焊接后两点固点中间的正常焊道上效果好了些,但点固段两端仍然有较大的孔穴和凸起出现在表面。 接下来大家分析:是不是热输入太大,铝水透过薄板流入了垫板而引起的? B型地铁侧墙板的型材是不到3mm的薄板,除了第一二道焊缝是4v坡口形式外,其它四道都是3v 的。而且第三道是侧墙内侧的最后一道,变形量也集中到了第三道上(薄板偏高)。虽然错边在允许范围内,焊接还是有一定难度的,我们需要大的电流,电压,确保焊缝能够完全熔透,还要使热输入量不要太大,打穿薄板流入垫板。这个度就不好掌控了。研讨小组,针对这个问题进行讨论和实践焊接。经过3个试件的实践,最终确定了增大前进角度,减小脉冲时间,加大脉冲电压和基值电流,增加频率和送丝,提高焊接速度的方式,控制点的热输入量,不仅孔穴和凸起得以避免,同时变形量也得到了有效的控制。如图3 图3 总结:通过调整焊缝间隙,采用较大的前倾角,大的焊接规范,高的焊接速度这一系列的措施,实际上出现孔穴和凸起的可能性就大大的降低,焊接质量也就得到了控制。 成功总结出控制薄板孔穴和凸起的焊法后,侧墙试件终于合格了,开始了B型地铁侧墙的生产,确保了B型地铁试制中侧墙板焊接进度的按时完成,保证下道工序正常生产。 经过试验,此项创新,不仅可以用于B型地铁的生产中,同样,也可以应用到250公里动车组的生

点焊机操作说明

点焊机操作说明 Prepared on 22 November 2020

半自动单点电池点焊机操作说明书 (电气) OPERATION INSTRUCTIONS

忠告!!! 使用前先详细阅读操作说明书或者在有专业技术人员指导下进行操作。

目录一安全防范 安装 操作

二安装使用条件 安装条件 使用环境 三操作说明 系统上电 1)确认机台电源线、气源(空压机)电源线及米亚基焊接主机电源线已正确连接; 2)确认机台断路器处于接通状态,且气源开关和米亚基焊接主机的电源开关处于ON状态; 3)按下操作面板箱上的电源开关,并确认红色电源指示灯点亮; 4)待操作面板箱上的触摸屏显示如图所示的开机画面时,表示系统已上电完成。 系统初始化 系统上电完成后,触摸屏会显示如图所示的开机画面。此时会显示机台当前状态为“等待初始化”状态,长按屏幕左下方的“一键复位”按钮1秒,待“一键复位”按钮显示为绿色黄色“复位中”时,机台开始初始化,即复位伺服电机位置及扫描焊接主机是否正常。

图系统开机画面 系统初始化时,若没有接通焊接机电源,则会弹出如图所示的米亚基初始化失败提示窗,如果是正常作业,则需要确认米亚基焊接主机是否已经正常供电;如果只是进行对位测试,则只需长按窗口右下方的“跳过自检”按钮直至窗口自动关闭为止即可。 图米亚基焊接主机初始化失败提示 手动操作 当机台初始化完成后,开机画面上的“一键复位”按钮会重新转为灰色,而手动模式按钮会变为绿色,此时机台上方的三色塔灯的绿灯会以1Hz的频率闪烁,且触摸屏开机界面上的机台状态会显示为灰白色的“手动”状态,此时机台已经进入手动操作模式。 图动作测试界面 伺服点动操作 在手动操作模式下,长按“手动模式”按钮1秒,触摸屏会自动跳转至“动作测试”界面(如图所示),即手动操作界面。在手动操作界面中,可以通过左侧的“伺服JOG”中的“操作盒/触摸屏”选择开关来选择伺服点动的操作方式,系统默认为操作盒点动,即通过机台外部的操作手柄对XYZ轴进行点动操作。当触摸屏上的“操作盒/触摸屏”选择开关切换至“触摸屏”时,则需要通过触摸屏对伺服的XYZ轴进行点动,而操作手柄的点动操作则变为无效操作。

点焊凸焊作业指导书

一、作业前准备: 1、焊接前按照本工位的作业前点检卡内容对设备、工装进行检查。 检查项目包括:按钮状态、排风、水路、电路、气路状态是否良好,焊接前空运行一次焊机做状态检查。工装夹具平台定位销、定位面、支撑、四连杆加紧块是否有松动或焊渣等。 2、对本工位的工件进行检查,焊件的规格与工艺卡要求一致,无混装、变形。 3、设备运行正常时,方可准备工件(试焊片)试焊;实验焊接的试焊片,应与工件的材料及厚度相同。 二、操作方法及调试 1、焊机经检查确认无异常后,即可打开冷却水及压缩空气,再接通电源开关。 2、将焊接开关设置为调整状态,用脚踏开关启动焊机,检查动作程序,调整上下电极的间距在气缸的最大行程范围内,把电极头对准。 3、设置时间参数(预压时间、加压时间、焊接时间、维持时间、休止时间)在加压时间内,要保证电极能把工件充分压紧;焊接时间根据焊接的材料及厚度来确定,一般选择在2-20这个范围;维持加压的最短时间要保证焊接熔核固化,这时电极才能松开;休止时间只有将多点/单点转换开关置于多点状态时,用于调节重复一次运行所间隔的时间。 4、焊接电流调节以焊接的工件来确定,一般情况是把焊接电流由小调到大,用试焊片多次试焊,并与电极头的接触面及气缸压力配合调整。 5、调节气源压力,应根据需焊接的材料及厚度来确定,一般是材料的电阻率越打压力越大;工件的厚度越厚压力应越大。只要把气源压力调整合适,才能使焊接稳定,表面美观。 6、用试焊片焊接一定数量后,从外观上看应无过深压痕,裂纹和烧伤,再经对产品的质量检查合格,便能够正式投入生产。 三、作业中操作要求: 1、焊接过程中工件焊接面要与电极轴线垂直。 2、定位销磨损到超出公差要求时,应立即更换。