Super-hydrophobic surfaces of SiO2-coated SiC nanowires Fabrication

Short Communication

Super-hydrophobic surfaces of SiO 2-coated SiC nanowires:Fabrication,mechanism and ultraviolet-durable

super-hydrophobicity

Jian Zhao a ,Zhenjiang Li a ,?,Meng Zhang a ,Alan Meng b ,?

a

Key Laboratory of Polymer Material Advanced Manufacturings Technology of Shandong Provincial,Qingdao University of Science and Technology,Qingdao 266061,Shandong,PR China

b

Qingdao 266042,Shandong,a r t i c l e i n f o Article history:

Received 4November 2014Accepted 17December 2014

Available online 26December 2014Keywords:

SiO 2-coated SiC nanowires Super-hydrophobic treatment UV-durable super-hydrophobicity

a b s t r a c t

The interest in highly water-repellent surfaces of SiO 2-coated SiC nanowires has grown in recent years due to the desire for self-cleaning and anticorrosive surfaces.It is imperative that a simple chemical treat-ment with ?uoroalkylsilane (FAS,CF 3(CF 2)7CH 2CH 2Si(OC 2H 5)3)in ethanol solution at room temperature resulted in super-hydrophobic surfaces of SiO 2-coated SiC nanowires.The static water contact angle of SiO 2-coated SiC nanowires surfaces was changed from 0°to 153°and the morphology,microstructure and crystal phase of the products were almost no transformation before and after super-hydrophobic treatment.Moreover,a mechanism was expounded reasonably,which could elucidate the reasons for their super-hydrophobic behavior.It is important that the super-hydrophobic surfaces of SiO 2-coated SiC nanowires possessed ultraviolet-durable (UV-durable)super-hydrophobicity.

ó2014Elsevier Inc.All rights reserved.

1.Introduction

In nature,the super-hydrophobic lotus leaves,water-walking insects and spiders are highly water-repellent [1–3].When water droplets land on their surfaces,they can move freely and roll off with dust particles and surface contaminants.The phenomenon has inspired considerable research on realizing super-hydrophobic behavior and self-cleaning property [4–7].During daily life,super-hydrophobic surfaces with highly water-repellent properties can be used for anti-icing surfaces [8],?uid drag reduction [9]and drop-let manipulation [10].It has been theoretically and experimentally understood that super-hydrophobic surfaces can be obtained by the cooperative effect of low surface energy and topographically rough-ened surface structures.In accordance with the conception,researchers have prepared arti?cial super-hydrophobic surfaces through creating hierarchical micro/nanostructures on specimen

surfaces [11]and chemically modifying their surfaces to reduce sur-

https://www.360docs.net/doc/fd18178155.html,/10.1016/j.jcis.2014.12.057

0021-9797/ó2014Elsevier Inc.All rights reserved.

?Corresponding authors.

E-mail addresses:zjli126@https://www.360docs.net/doc/fd18178155.html, (Z.Li),mengalan@https://www.360docs.net/doc/fd18178155.html, (A.Meng).

face energy[12].Meanwhile,various methods have been reported for creating super-hydrophobic surfaces such as sol–gel processing [13],plasma processing[14]and spray pyrolysis[15].However,all these techniques require either speci?c equipments or dif?cult pro-cess controls.Moreover,the surface morphology and microstruc-ture of the products may be affected greatly during the preparation process.Fortunately,chemical coating approach is completely different from the above-mentioned ones,which exhib-its simple,effective and facile advantages to the fabrication of arti-?cial super-hydrophobic surfaces of nanomaterials[12].

It is well known that SiO2-coated SiC nanowires possess supe-rior mechanical property[16,17],which can hold great promise for application as polymer reinforcements.Unfortunately,SiO2-coated SiC nanowires present super-hydrophilic state themselves, resulting in poor compatibility with the polymer and uneven dis-persion in the matrix.Therefore,super-hydrophobic treatment of SiO2-coated SiC nanowires is of great signi?cance for applying the products to polymer(such as rubber and plastic).In addition, as far as any practical application is concerned,we must consider seriously UV-durability of the super-hydrophobic surfaces of SiO2-coated SiC nanowires,which is highly signi?cant for meeting the needs of people in some special industrial?elds such as high UV irradiation and outdoor applications.To the best of our knowl-edge,the relevant research has rarely been reported so far.There-fore,it is necessary to carry out super-hydrophobic treatment and investigate UV-durability for expanding the scope of their applications.2.Experimental section

2.1.Fabrication of super-hydrophobic surfaces of SiO2-coated SiC Nanowires on the graphite substrate

Firstly,the ethanol solution of FAS with a volume fraction of1% was prepared and the pH value of the solution was adjusted to4.0 using glacial acetic acid.Furthermore,modi?er FAS was deposited onto the nanostructured surfaces by immersing the substrates with SiO2-coated SiC nanowires in the above-prepared solution for24h at room temperature.Finally,the products after FAS coat-ing were subsequently washed with ethanol to remove excess reactants and then they were dried in oven for12h at60°C.

2.2.Characterization

The morphology and chemical elements were characterized by using a JEOL JSM-6?eld emission scanning electron microscopy (FESEM)equipped with an energy dispersive X-ray spectroscopy (EDS)equipment.Further detailed structural information was obtained by using a Hitachi(Tokyo,Japan)H-8100transmission electron microscope(TEM),and the corresponding selected area electron diffraction(SAED).The X-ray powder diffraction(XRD) pattern of the products was recorded by using a Advance D8X-ray diffractometer.The water contact angle(CA)was measured with5l L droplets of deionized water using a contact angle mea-

droplet shape on(a)the surfaces of untreated SiO2-coated SiC nanowires,(b)the super-hydrophobic surfaces of SiO2-coated SiC nanowires.

water droplets on the super-hydrophobic surfaces.(d)XRD pattern,(e)TEM image and corresponding SAED pattern(inset),

spectrum(inset)of SiO2-coated SiC nanowires after super-hydrophobic treatment.

34J.Zhao et al./Journal of Colloid and Interface Science444(2015)33–37

dropped onto the surfaces,it spreads very quickly,suggesting that they have a good af?nity with water.Such a phenomenon is ascribed to the presence of the large amounts of hydroxyl groups on the surfaces of SiO 2-coated SiC nanowires,resulting in super-hydrophilicity.Fig.1b illustrates the water droplet shape on the super-hydrophobic surfaces of SiO 2-coated SiC nanowires.The sta-tic water contact angle of the surfaces is measured to be around 153°,both advancing (154.5°)and receding (152°)water contact angle were almost the same,clearly revealing that the surfaces transform from super-hydrophilicity to super-hydrophobicity.Fig.1c shows a digital photograph of water droplets on the super-hydrophobic surfaces (same sample as in Fig.1b).It can be seen from Fig.1c that the water droplets with the uniform shape deposited on the super-hydrophobic surfaces are nearly spherical.We can believe that it gives a direct demonstration of super-hydro-phobicity across the whole surfaces.Fig.1d shows the typical XRD pattern of the SiO 2-coated SiC nanowires after super-hydrophobic treatment.The broad peak at about 20°corresponds to the amor-phous SiO 2coatings.Besides the diffraction peaks of graphite sub-strate,the major diffraction peaks are assigned to the (111),(200),(220),and (311)re?ections of cubic b -SiC.These values are con-sistent with the known values for b -SiC (JCPDS Card No.29-1129).These results suggest that the crystal phase of the SiO 2-coated SiC nanowires after super-hydrophobic treatment are in agreement with the untreated products (see Fig.S1in Supporting Information ).TEM image and corresponding SAED pattern of the SiO 2-coated SiC nanowires in Fig.1e depict that the nanowires are consist of SiC core and SiO 2shell.Typically,the thickness of the shell is around 15nm,and the diameter of the core is in the range of 20–30nm.Fig.1f depicts the overall surfaces morphology of SiO 2-coated SiC nanowires after super-hydrophobic treatment,which indicates that large quantities of wire-like nanostructures randomly distribute on the substrate.The nanowires with uniform diameters are dense.Their corresponding EDS spectrum,shown in the inset of Fig.1f,illustrates that the wire-like structures surfaces are composed of C,Si,O,and F.And the elemental F peak can be clearly observed in this spectrum,which demonstrates that the elemental F exist on the surfaces of SiO 2-coated SiC

nanowires.

2-coated SiC nanowires surfaces,the black line and the red line represents untreated sample and FAS-treated spectrum (a),O 1s region (b),Si 2p region (c),C 1s region (d),F 1s region (e).

Compared with the untreated products(see Fig.S2in Supporting Information),the morphology of super-hydrophobic SiO2-coated SiC nanowires surfaces does not exhibits obvious change.Conse-quently,according to above analysis results,the super-hydropho-bic surfaces of SiO2-coated SiC nanowires are obtained successfully.

The chemical bonding states of the SiO2-coated SiC nanowires surfaces before and after super-hydrophobic treatment were inves-tigated by XPS analysis as shown in Fig.2.

In Fig.2a,it can be observed that a typical survey spectrum of the untreated sample surfaces(black line)indicates the peaks at 532.6eV and103.2eV are con?rmed to come from the

Si2p in SiO2shell respectively.The information recorded

the super-hydrophobic sample surfaces(red line)shows

the peaks of O1s and Si2p but also C1s and F1s peaks

from FAS molecules.The peaks of O1s and Si2p with

tion spectra can be more clearly observed in Fig.2b and

tively.It can be seen from the above two?gures that intensities of both O1s and Si2p peaks from the super-hydropho-bic sample surfaces are lower than that of the untreated

The reason for this phenomenon is that FAS molecules

to the SiO2coatings surfaces.Furthermore,Fig.2d shows

1s peak at284.8eV,291.4eV,293.3eV assigned to hydrophobic sample surfaces can be unambiguously

CH2,CF2and CF3functional groups,respectively.In

strong peak at688.6eV corresponds well to F1s after super-hydro-phobic treatment,which ascribes to the CF2and CF

groups in the framework of the FAS molecules as

Fig.2e.Notably,there are no peaks observed for C1s

responding to the untreated sample.So XPS characterization stantiates that FAS molecules were successfully bonded surfaces of SiO2-coated SiC nanowires.

As described previously,Wong and his co-workers

and OTS as modi?ers to treat ZnO nanorod/epoxy composite?lms for obtaining the super-hydrophobic surface.And the reaction model of hydrolysis and condensation of the modi?ers was inves-tigated in detail,importantly,which provided precise guideline for functionalizing surfaces of nanomaterials with other modi?ers [18].Herein,on the basis of the concept,a reasonable mechanism of FAS-treated SiO2-coated SiC nanowires surfaces presenting super-hydrophobicity was elaborated as displayed in Fig.3.

The FAS molecules can be hydrolyzed into reactive silanol groups(Si–OH)as shown in Fig.3a.The hydrolysis equation can be placed as following:

M—SieOC2H5TtH2O!M—SiOHtC2H5OHe1T

schematic diagram of super-hydrophobic treatment of SiO2-coated SiC nanowires surfaces.The process of the hydrolysis and polymerization of FAS treatment effect of SiO2-coated SiC nanowires surfaces functionalized with FAS(b).

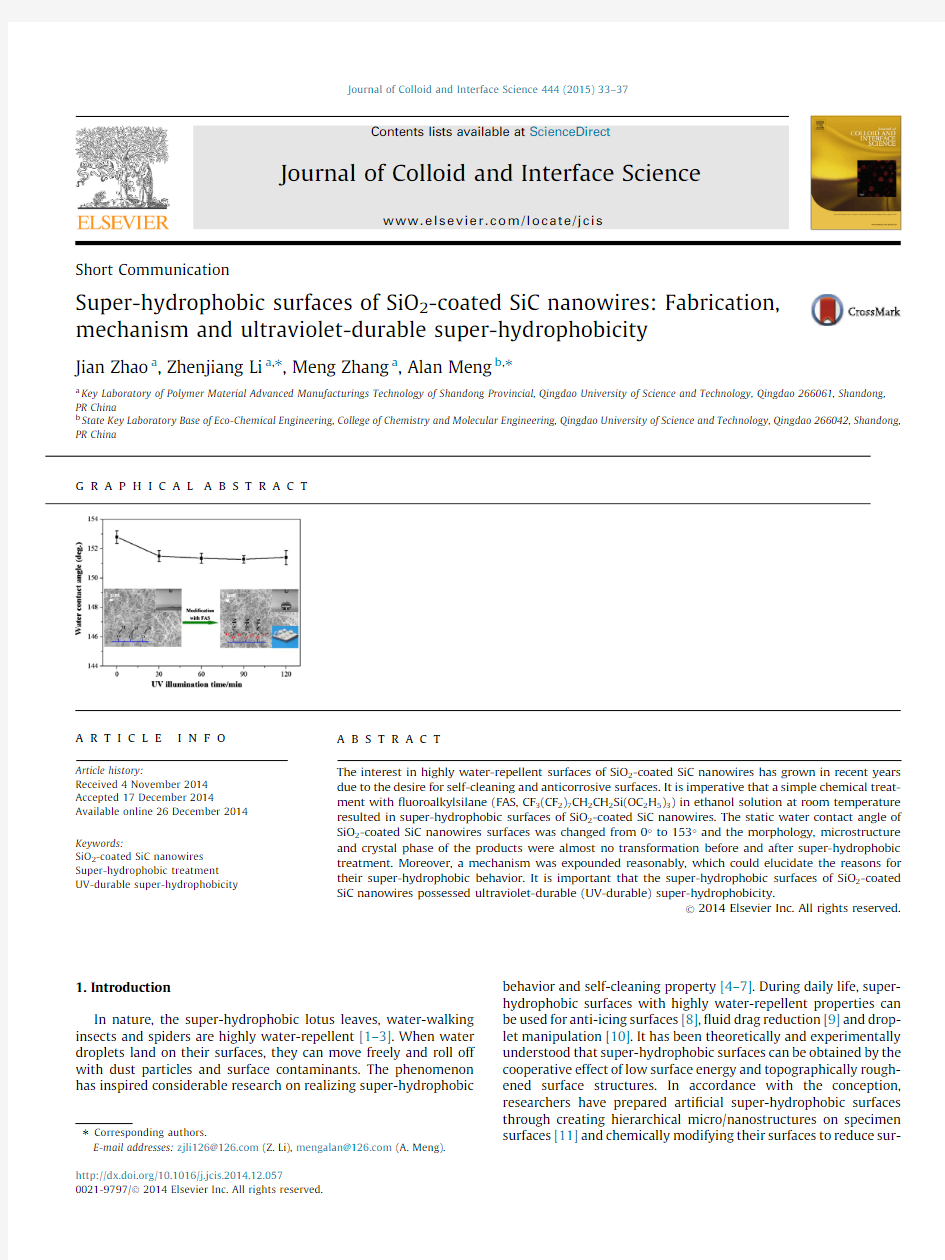

Fig.4.Changes in the static contact angles of the super-hydrophobic of the surfaces

SiO2-coated SiC nanowires exposed to UV irradiation for different time.The error

bars for each plot represent the maximum and minimum water contact angles.

where M represents the hydrophobic group of the FAS.A large num-ber of hydroxyl groups are inherently present on the untreated SiO2-coated SiC nanowires surfaces as shown in the FTIR spectros-copy recorded from them(see Fig.S3in Supporting Information), imparting a super-hydrophilic state of the nanowires surfaces with very low water contact angle.Moreover,a large amount of silanol groups can condense with the hydroxyl groups on SiO2-coated SiC nanowires surfaces to form stable chemical bonds since silanol groups show much higher chemical activities as displayed in Fig.3a.

The condensation reaction equation can be described as following:

M—SiOHtOH—R!M—Si—O—RtH2Oe2THerein,R stands for the SiO2-coated SiC nanowires surfaces.After condensation reaction,the FAS molecules are bonded to the SiO2-coated SiC nanowires surfaces,and the hydrophobic groups of the FAS molecules are exposed to the outside,which effectively prevent water droplets from contacting of the surfaces.

Fig.3b illustrates that the surfaces of SiO2-coated SiC nanowires can be completely covered by a large amount of FAS molecules, forming self-assembled monolayers.The surface energy of mono-layers can be decreased dramatically because the large electroneg-ativity of?uorine atom combines with the high bond energy of C–F.So,the SiO2-coated SiC nanowires surfaces can exhibit a large static water contact angle up to153°and a hysteresis as low as 2.5°,which belongs to the type of super-hydrophobic surfaces.

It is very vital to investigate the UV-durability of super-hydro-phobic surfaces of SiO2-coated SiC nanowires so as to apply them to special industrial?elds.The UV-durability of the surfaces is esti-mated by measuring the water contact angles of them,which are directly illuminated using the100W mercury lamp for different time.All of the plots show the averaged values of water contact angles measured at three different points on the same sample as dis-played in Fig.4.The error bars for each plot represent maximum and minimum water contact angles.As can be seen from Fig.4,with increasing UV exposure time,the values of water contact angles remain almost unchanged.Notably,after2h UV light irradiation, the super-hydrophobic surfaces can show UV-durable super-hydro-phobicity(water contact angle 151.5±0.5°),which can be attrib-uted to the following factors:The con?nement effect of SiO2shell on the photoactivity of SiC nanowires,since the valence and conduc-tion bands of SiO2(broad forbidden gap of 8.9eV)lie far lower and higher in energy than the corresponding bands of SiC,respec-tively[17].Under UV irradiation,the photogenerated holes,gener-ated in SiC,cannot get across the potential barrier existing between the SiC core and dense SiO2shell.As a result,they cannot react with the FAS monolayer modi?ed on the surfaces of SiO2shell. Moreover,owing to the fact that C–F bonds(the large electronega-tivity of?uorine atom as well as the high bond energy of C–F)are stronger than C–H bonds,so a large number of linear?uorocarbon chains bonded to the SiO2shell surfaces cannot be decomposed under UV irradiation[19].Notably,the intensity( 9mW/cm2)of UV irradiation was several times stronger than that in sunlight,indi-cating that the super-hydrophobic SiO2-coated SiC nanowires may have potential applications in our daily life such as high UV irradiation and outdoor applications.This supports the fact that the chemical coating method is an effective strategy for obtaining of super-hydrophobic surfaces of SiO2-coated SiC nanowires.4.Conclusions

The super-hydrophobic surfaces of SiO2-coated SiC nanowires were obtained by a simple,effective and mild chemical coating approach.Notably,there was almost no change in the morphology, microstructure and crystal phase of SiO2-coated SiC nanowires before and after super-hydrophobic treatment.Moreover,the rea-son for the SiO2-coated SiC nanowire surfaces exhibiting super-hydrophobic behavior was that FAS molecules were successfully bonded to the product surfaces,on which the hydrophobic groups of the FAS molecules point the outside.In addition,the analysis results reveal that the super-hydrophobic surfaces of SiO2-coated SiC nanowires can exhibit UV-durability.Consequently,it is entirely reasonable for us to believe that the technique can achieve large-scale production of the super-hydrophobic SiO2-coated SiC nanowires in new industrial applications.

Acknowledgments

The work reported here was supported by the National Natural Science Foundation of China under Grant Nos.51272117, 51172115,the Natural Science Foundation of Shandong Province under Grant Nos.ZR2011EMZ001,ZR2011EMQ011, ZR2013EMQ006,the Research Award Fund for Outstanding Young Scientists of Shandong Province Grant No.BS2013CL040,the Spe-cialized Research Fund for the Doctoral Program of Higher Education of China under Grant No.20123719110003and the Tackling Key Program of Science and Technology in Shandong Province under Grant No.2012GGX10218,the Application Foundation Research Program of Qingdao under Grant No.13-1-4-117-jch.We express our grateful thanks to them for their?nancial support.

Appendix A.Supplementary material

Supplementary data associated with this article can be found,in the online version,at https://www.360docs.net/doc/fd18178155.html,/10.1016/j.jcis.2014.12.057. References

[1]W.Barthlott,C.Neinhuis,Planta202(1997)1–8.

[2]D.L.Hu,J.W.M.Bush,Nature437(2005)733–736.

[3]M.Dickinson,Nature424(2003)621–622.

[4]L.Zhu,P.Shi,J.Xue,Y.Y.Wang,Q.M.Chen,J.F.Ding,Q.J.Wang,ACS Appl.Mater.

Interfaces6(2014)8073–8079.

[5]L.Y.Shen,B.L.Wang,J.L.Wang,J.H.Fu,C.Picart,J.Ji,ACS Appl.Mater.Interfaces

4(2012)4476–4483.

[6]J.Y.Lee,S.Pechook,D.J.Jeon,B.Pokroy,J.S.Yeo,ACS Appl.Mater.Interfaces6

(2014)4927–4934.

[7]T.H.Li,Q.G.Li,J.Yan,F.Li,Dalton Trans.43(2014)5801–5805.

[8]J.B.Boreyko,C.P.Collier,ACS Nano7(2013)1618–1627.

[9]Y.C.Jung,B.Bhushan,ACS Nano3(2009)4155–4163.

[10]H.Mertaniemi,V.Jokinen,L.Sainiemi,S.Franssila,A.Marmur,O.Ikkala,R.H.A.

Ras,Adv.Mater.23(2011)2911–2914.

[11]H.C.Barshilia,N.Selvakumar,N.Pillai,L.M.Devi,K.S.Rajam,Appl.Surf.Sci.257

(2011)4410–4417.

[12]J.Seo,S.Lee,J.Lee,T.Lee,ACS Appl.Mater.Interfaces3(2011)4722–4729.

[13]R.Taurino,E.Fabbri,M.Messori,F.Pilati,D.Pospiech,A.J.Synytska,J.Colloid

Interface Sci.325(2008)149–156.

[14]B.Balu,V.Breedveld,D.W.Hess,Langmuir24(2008)4785–4790.

[15]N.L.Tarwal,P.S.Patil,Appl.Surf.Sci.256(2010)7451–7456.

[16]Z.L.Wang,Z.R.Dai,R.P.Gao,Z.G.Bai,J.L.Gole,Appl.Phys.Lett.77(2000)3349–

3351.

[17]Z.J.Li,J.Zhao,M.Zhang,J.Y.Xia,A.L.Meng,Nano Res.7(2014)462–472.

[18]Y.Liu,Z.Y.Lin,W.Lin,K.S.Moon,C.P.Wong,ACS Appl.Mater.Interfaces4

(2012)3959–3964.

[19]Y.H.Xiu,D.W.Hess,C.P.Wong,J.Colloid Interface Sci.326(2008)465–470.

J.Zhao et al./Journal of Colloid and Interface Science444(2015)33–3737

不锈钢及镍基堆焊层厚度测量

收稿日期:2001-04-25 作者简介:许遵言(1956-),男,高级工程师,1982年毕业于上海科技大学物理系,长期从事无损检测工作,发表论文10余篇。 文章编号: CN31-1508(2002)03-0017-04 不锈钢及镍基堆焊层厚度测量 许遵言, 张 俭 (上海锅炉厂有限公司, 上海200245) 关键词: 堆焊层;测厚 摘 要: 叙述了运用磁性法或超声法对核电和化工容器中不锈钢及镍基堆焊层厚度进行测量的原理、方法及主要影响因素,比较了这两种方法的测量结果。中图分类号: TG 455 文献标识码: B 0 前言 核电中的压力壳、蒸发器一次侧和稳压器内壁都堆有奥氏体不锈钢或镍基堆焊层,不少化工容器如加氢反应器内壁也堆有奥氏体不锈钢堆焊层,其目的是为了增强容器的抗腐蚀性 能。堆焊层的厚度一般为3~14mm ,因此在容器制造过程中必须对堆焊层厚度进行控制。常用的堆焊层测厚方法有机械测厚、磁性测厚和超声测厚,而适用于容器制造的主要是磁性测厚和超声测厚,由于这两种方法的原理和手段不同,因而其影响因素也不一样。我们在实际测量中发现有些因素会使误差大大超出仪器原有的范围,甚至使测厚无法进行,所以用不同的方法对不同种类的堆焊层测厚,它们的校正方法或最终结果的评定也应有所不同。 1 方法和原理 1.1磁性测厚 磁性测厚是利用磁感应原理对磁性基体上的非磁性涂层进行测厚,设备包括测厚仪和探 头。探头通过初级激励线圈产生一个磁场,并通过次级线圈探测这个磁场。次级线圈将收到的信号转换成电压,然后输送到检测电路。当 探头接近铁磁性物体时,磁场发生变化,次级线圈的输出电压也随之变化,变化的范围取决于探头极的顶部与磁性物体表面之间的距离,也就是说次级线圈产生的信号和涂层厚度是成比例的。最后,仪器通过校正曲线把信号转换成涂层厚度。 校正曲线是储存在测厚仪储存器内的一条反映输入信号与厚度的归一化了的曲线,由于该曲线受基体金属的磁导率、工件曲率以及工件厚度等的影响。因此,在测厚前必须对该曲线进行校正。假定堆焊层厚度为δ,则校正点分别为探头能测定的最小厚度、1/3δ、δ、3δ和无穷大值。校正在试块上进行,试块可采用两种形式:一种是已知厚度并且与工件同材料同堆焊方法的堆焊层试块,另一种是薄片。堆焊层试块的优点是与实际工件较为接近,缺点是由于工件尺寸和材料不同,因而需要制作很多试块。薄片的优点在于只需加工一系列不同厚度的试片,放在工件基体上校正就可适用不同的场合,但其缺点在于薄片与基体存在空隙,如果放置不好会造成测量不准。 影响磁性测厚的因素主要有基体金属的磁性与厚度、工件曲率、表面粗糙度、边缘效应、漏磁场、外来杂质、探头的压力和方向等。 第33卷第3期2002年3月 锅 炉 技 术 BOI LER T ECHNO LOG Y Vol .33,No .3M ar .,2002

氧化铈

氧化铈中文名称:氧化高铈;二氧化铈;氧化铈;二氧化铈(抛光粉);铈土,氧化铈;发乳白色的,玻璃白 性质:铈的氧化物的总称。常见者有三氧化二铈(dicerium trioxide,Ce2O3)和二氧化铈(cerium dioxide,CeO2)。在三氧化二铈与二氧化铈之间存在相当多的氧化物物相,均不稳定。三氧化二铈具有稀土倍半氧化物的六方结构。熔点2210℃。沸点3730℃。对空气 相,例如Ce n2n-26ll,蓝色固体。Ce712,在CeO2晶胞结构基础上短缺七分之一的氧,蓝黑色固体,熔点1000℃(分解)。Ce9O16暗蓝色固体,熔点625℃(分解)。Ce l0O18,在CeO2晶脆结构基础上短缺十分之一的氧,暗蓝色固体,熔点575~595℃(分解)。Ce ll O2O,暗蓝色固体,熔点435℃(分解)。它们在半导体材料、高级颜料及感光玻璃的增感剂、汽车尾气的净化器方面有广泛应用。 形状纯品为白色重质粉末或立方体结晶,不纯品为浅黄色甚至粉红色至红棕色(因含有微量镧、镨等)。几乎不溶于水和酸。相对密度7.3。熔点1950℃。有毒,半数致死量(大鼠,经口)约1g/kg。 储存密封保存。 用途 氧化剂。有机反应的催化剂。钢铁分析作稀土金属标样。氧化还原滴定分析。脱色玻璃。玻璃搪瓷遮光剂。耐热合金。 规格 按纯度分为:低纯:纯度不高于99%,高纯:99.9%~99.99%,超高纯99.999%以上 按粒度分为:粗粉、微米级、亚纳米级、纳米级 安全说明:产品无毒、无味、无刺激、安全可靠,性能稳定,与水及有机物不发生化学反应,是优质玻璃澄清剂、脱色剂及化工助剂。 主要用作玻璃脱色剂、玻璃抛光粉、也是制备金属铈的原料,高纯氧化铈也用于生产稀士发光材料.溶于水,能溶于强无机酸。用作玻璃的脱色、澄清剂、高级抛光粉,还用于陶瓷电工、化工等行业。 类别:稀土元素化合物 化学性质:为浅黄色面心立方结构。为强的氧化剂,稀酸中较稳定,在浓酸中将放出

镍基复合材料 57-1

镍基复合材料是以镍及镍合金为基体制造的。由于镍的高温性能优良,因此这种复合材料主要是用于制造高温下工作的零部件。 镍基复合材料主要用于液体火箭发动机中的全流循环发动机。这种发动机的涡轮部件要求材料在一定温度下具有高强度、抗蠕变、抗疲劳、耐腐蚀、与氧相容。在目前正在研制的系统中这些部件选用镍基高温合金。虽然用SiC 颗粒或纤维增强的复合材料可以达到高强度、高刚度和抗蠕变。但在全流循环发动机的富氧驱动气体环境下,这些材料不能兼顾与氧的相容性。发动机起动瞬变过程的热冲击环境,排除了涡轮叶片采用加涂层的材料系的可能。 因此,用整体材料制作的涡轮叶片,必须经受住富氧燃烧产物所形成的环境。因为涡轮部件和涡轮盘在大约9min 运行中一般不用冷却,所以在短时运行中,整体材料温度达到730℃是正常的。对某些设计,希望密度低于6.5g/cm3 的材料的强度要大于1040MPa。应力、温度和化学环境都十分苛刻,要延长维修平均间隔时间(MTBR)使这些材料性能目标更难达到。其它非旋转部件也必须经受住极端运行环境的考验。喷注器面板、喷注壳体和预燃烧器在高温下都必须抗氧化、耐腐蚀、抗氢脆。喷嘴调节和控制流入主燃烧室的推进剂流量。预燃烧室是个小型燃烧室。在这个燃烧室里,产生涡轮驱动气体。在目前一些系统(其中一些被有效冷却)中,这些部件使用钴合金。未来发动机的这些部件,预计有极端的热环境(气体温度接近918℃)和高达62MPa 的压力。Si3N4 整体材料正在用作喷嘴壳体,但陶瓷壳体与金属推力室的匹配困难还没有解决。由于喷嘴壳体的形状是轴对称的,所以早就有人建议这种壳体采用连续纤维增强的复合材料,但部件的匹配条件向连续纤维增强的复合材料提出挑战。 以下为两种比较典型的镍基复合材料及其主要性能: (一)、镍基变形高温合金 以镍为主要基体成分的变形高温合金。镍基变形高温合金以汉语拼音字母“GH”加序号表示,如GH36、GH49、GH141等。它可采用常规的锻、轧和挤压等冷、热变形手段加工成材。按强化方式可分为固溶强化镍基变形高温合金,弱时效强化镍基变形高温合金和强时效强化镍基变形高温合

堆焊工艺规程

堆焊工艺规程文件编号: 制定: 日期: 审核: 日期: 批准: 日期: 版次:生效日期: 受控: 堆焊工艺规程 文件编号:ROCWI:A/1

1、目的: 为了更好的指导堆焊生产,使现场生产人员能够规范操作,检验员对堆焊产品进行有效检验,特制定本堆焊焊接工艺规程。 2、适用范围 本规范适用于本公司对钢管、法兰、管件、压力容器元件、阀门部件、采油树部件、热交换器部件及其他需要堆焊的产品进行耐腐蚀合金堆焊,以及平焊、横焊、相贯线、锥形等复杂异形焊接服务。 3、引用标准 API SPEC 5LD-2009 API SPEC 5L-2007 ASME V ASME IX ASTM A370 ASTM A388 ASTM A751 ASTM E10 ASTM E165 4、职责 、质检部 a) 制定产品检验测试计划(ITP), b) 审查并保存焊材和母材的材质证明,并对焊材进行成分复检, 对母材进行成分和性能复验; c) 对焊接过程进行定期抽查以确保焊工按照正确的WPS和WI进行

工作。 d) 对成品进行外观,化学成分,物理性能,耐腐蚀性能进行检验。 、技术部 a) 负责编制焊接工艺指导书(WPS); b) 绘制加工图纸(客户确认后); c) 根据实际生产产品特点针对性的做好工艺细则(WI); d)根据WPS安排制造试件并见证或邀请第三方(如DNV, BV, Moody 等)共同见证工艺评定报告(PQR)。 、生产部 a) 根据焊接工艺指导书制定焊接工艺卡、 b) 编制生产计划单,合理安排进行焊接生产加工。 5、内容 、母材 进入现场的管子、法兰、管件、压力容器元件、阀门部件等母材应符合相应标准和设计文件规定要求,并具有材料质量证明书或材质复验 报告。 、焊接材料(以下简称焊材) 进入现场的焊材应符合相应标准和技术文件规定要求,并具有焊材 质量证明书。施工现场的焊材二级库已建立并正常运行。焊材的管 理按《焊接材料管理规范》规定要求执行。 、主要设备及其工具 堆焊工作站

硅烷偶联剂的使用(完整篇)

硅烷偶联剂的使用(完整篇) 一、选用硅烷偶联剂的一般原则 已知,硅烷偶联剂的水解速度取于硅能团Si-X,而与有机聚合物的反应活性则取于碳官能团C-Y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要。选择的方法主要通过试验预选,并应在既有经验或规律的基础上进行。例如,在一般情况下,不饱和聚酯多选用含CH2=CMeCOO、Vi及 CH2-CHOCH2O-的硅烷偶联剂;环氧树脂多选用含CH2-CHCH2O及H2N-硅烷偶联剂;酚醛树脂多选用含H2N-及H2NCONH-硅烷偶联剂;聚烯烃选用乙烯基硅烷;使用硫黄硫化的橡胶则多选用烃基硅烷等。由于异种材料间的黏接可度受到一系列因素的影响,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。因而,光靠试验预选有时还不够精确,还需综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用;对于难黏材料,还可将硅烷偶联剂交联的聚合物共用。硅烷偶联剂用作增黏剂时,主要是通过与聚合物生成化学键、氢键;润湿及表面能效应;改善聚合物结晶性、酸碱反应以及互穿聚合物网络的生成等而实现的。增黏主要围绕3种体系:即(1)无机材料对有机材料;(2)无机材料对无机材料;(3)有机材料对有机材料。对于第一种黏接,通常要求将无机材料黏接到聚合物上,故需优先考虑硅烷偶联剂中Y与聚合物所含官能团的反应活性;后两种属于同类型材料间的黏接,故硅烷偶联剂自身的反亲水型聚合物以及无机材料要求增黏时所选用的硅烷偶联剂。 二、使用方法 如同前述,硅烷偶联剂的主要应用领域之一是处理有机聚合物使用的无机填料。后者经硅烷偶联剂处理,即可将其亲水性表面转变成亲有机表面,既可避免体系中粒子集结及聚合物急剧稠化,还可提高有机聚合物对补强填料的润湿性,通过碳官能硅烷还可使补强填料与聚合物实现牢固键合。但是,硅烷偶联剂的使用效果,还与硅烷偶联剂的种类及用量、基材的特征、树脂或聚合物的性质以及应用的场合、方法及条件等有关。本节侧重介绍硅烷偶联剂的两种使用方法,即表面处理法及整体掺混法。前法是用硅烷偶联剂稀溶液处理基体表面;后法是将硅烷偶联剂原液或溶液,直接加入由聚合物及填料配成的混合物中,因而特别适用于需要搅拌混合的物料体系。 1、硅烷偶联剂用量计算 被处理物(基体)单位比表面积所占的反应活性点数目以及硅烷偶联剂覆盖表面的厚度是决定基体表面硅基化所需偶联剂用量的关键因素。为获得单分子层覆盖,需先测定基体的Si-OH含量。已知,多数硅质基体的Si-OH含是来4-12个/μ㎡,因而均匀分布时,1mol硅烷偶联剂可覆盖约7500m2的基体。具有多个可水解基团的硅烷偶联剂,由于自身缩合反应,多少要影响计算的准确性。若使用Y3SiX处理基体,则可得到与计算值一致的单分子层覆盖。但因Y3SiX价昂,且覆盖耐水解性差,故无实用价值。此外,基体表面的Si-OH数,也随加热条件而变化。例如,常态下Si-OH数为5.3个/μ㎡硅质基体,经在400℃或800℃下加热处理后,则Si-OH值可相应降为2.6个/μ㎡或<1个/μ㎡。反之,使用湿热盐酸处理基体,则可得到高Si-OH含量;使用碱性洗涤剂处理基体表面,则可形成硅醇阴离子。硅烷偶联剂的可润湿面积(WS),是指1g硅烷偶联剂的溶液所能覆盖基体的面积(㎡/g)。若将其与含硅基体的表面积值(㎡/g)关连,即可计算出单分子层覆盖所需的硅烷偶联剂用量。以处理填料为例,填料表面形成单分子

(完整)氧化铈抛光汇总及效果分析,推荐文档

氧化铈抛光汇总及效果分析 随着光学技术和集成电路技术的迅猛发展,对光学元器件的精密和超精密抛光、集成电路的化学机械抛光技术的要求越来越高,甚至达到了极为苛刻的程度,尤其是在表面粗糙度和缺陷的控制方面。铈系稀土抛光粉(VK-Ce02)因具有切削能力强、抛光精度高、抛光质量好、使用寿命长等特点,在光学精密抛光领域已占有极其重要的地位。 一、氧化铈抛光粉的种类 氧化铈抛光粉根据氧化铈的含量分为低铈、中铈、高铈抛光粉,其切削力和使用寿命也由低到高。 1. 高铈抛光粉VK-Ce02,含氧化铈95%以上,浅黄色,比重在7.3左右,主要适用于精密光学镜头的高速抛光。该抛光粉的性能优良,抛光效果好。 2. 中铈抛光粉,含氧化铈70%~85%之间,黄色或褐色,比重在6.5左右,主要适用于光学仪器的中等精度中小球面镜头的高速抛光。 3. 低铈系稀土抛光粉,含氧化铈40%~60%之间,适用于电视机显像管、眼镜片和平板玻璃等的抛光。 二、氧化铈抛光粉的应用领域 氧化铈抛光粉VK-Ce02,主要用于玻璃制品的抛光,大的行业来说,主要应用于以下领域: 1. 眼镜、玻璃镜片抛光; 2. 光学镜头、光学玻璃、透镜等; 3. 手机屏玻璃、手表面(表门)等; 4. 液晶显示器各类液晶屏; 5. 水钻、烫钻(发卡,牛仔裤上的钻石)、灯饰球(大型大厅内的豪华吊灯); 6. 水晶工艺品; 7. 部分玉石的抛光; 三、氧化铈的抛光机制 CeO2颗粒的硬度并不高,如下表所示,氧化铈的硬度远低于金刚石、氧化铝,也低于氧化锆和氧化硅,与三氧化二铁相当。因此仅从机械方面来看,以低硬度的氧化铈去抛光基于氧化硅的材料,如硅酸盐玻璃、石英玻璃等,是不具有技术可行性的。但是氧化铈却是目前抛光基于氧化硅材料甚至氮化硅材料的首选抛光粉。可见氧化铈抛光还具有机械作用之外的其他作用。 常用研磨、抛光材料的硬度 在CeO2晶格中通常会出现氧空位使得其理化性能发生变化,并对抛光性能产生一定的影响。常用的氧化铈抛光粉中均含有一定量的其他稀土氧化物,氧化镨(Pr6O11)也为面心立方晶格结构,可适用于抛光,而其他镧系稀土氧化物没有抛光能力,它们可在不改变CeO2晶体结构的条件下,在一定范围内与之形成固溶体。对高铈抛光粉VK-Ce02而言,氧化铈的纯度越高,抛光能力越大,使用寿命也增加,特别是硬质玻璃和石英光学镜头等长时间循环抛光时,以使用高纯度的氧化铈抛光粉为宜。

镍基复合材料

镍 基 复 合 材 料 的 应 用 10级金属(1)班 1007024101

镍基复合材料的应用 镍基复合材料是以镍及镍合金为基体制造的。由于镍的高温性能优良,因此这种复合材料主要是用于制造高温下工作的零部件。 镍基复合材料主要用于液体火箭发动机中的全流循环发动机。这种发动机的涡轮部件要求材料在一定温度下具有高强度、抗蠕变、抗疲劳、耐腐蚀、与氧相容。在目前正在研制的系统中这些部件选用镍基高温合金。虽然用SiC 颗粒或纤维增强的复合材料可以达到高强度、高刚度和抗蠕变。但在全流循环发动机的富氧驱动气体环境下,这些材料不能兼顾与氧的相容性。发动机起动瞬变过程的热冲击环境,排除了涡轮叶片采用加涂层的材料系的可能。 因此,用整体材料制作的涡轮叶片,必须经受住富氧燃烧产物所形成的环境。因为涡轮部件和涡轮盘在大约9min 运行中一般不用冷却,所以在短时运行中,整体材料温度达到730℃是正常的。对某些设计,希望密度低于6.5g/cm3 的材料的强度要大于1040MPa。应力、温度和化学环境都十分苛刻,要延长维修平均间隔时间(MTBR)使这些材料性能目标更难达到。其它非旋转部件也必须经受住极端运行环境的考验。喷注器面板、喷注壳体和预燃烧器在高温下都必须抗氧化、耐腐蚀、抗氢脆。喷嘴调节和控制流入主燃烧室的推进剂流量。预燃烧室是个小型燃烧室。在这个燃烧室里,产生涡轮驱动气体。在目前一些系统(其中一些被有效冷却)中,这些部件使用钴合金。未来发动机的这些部件,预计有极端的热环境(气体温度接近918℃)和高达62MPa 的压力。Si3N4 整体材料正在用作喷嘴壳体,但陶瓷壳体与金属推力室的匹配困难还没有解决。由于喷嘴壳体的形状是轴对称的,所以早就有人建议这种壳体采用连续纤维增强的复合材料,但部件的匹配条件向连续纤维增强的复合材料提出挑战。 以下为两种比较典型的镍基复合材料及其主要性能: (一)、镍基变形高温合金 以镍为主要基体成分的变形高温合金。镍基变形高温合金以汉语拼音字母“GH”加序号表示,如GH36、GH49、GH141等。它可采用常规的锻、轧和挤压等冷、热变形手段加工成材。按强化方式可分为固溶强化镍基变形高温合金,弱时效强化镍基变形高温合金和强时效强化镍基变形高温合金3类。

纳米二氧化铈溶液

运输及保存: 1、运输与存放过程中要避免光直射,适合运输与存放温度为5℃~50℃。 2、保质期一年,建议半年内使用。 包装:50Kg/桶,或可据客户要求

Nano-cerium oxide solution Features: SH-005series-based solution is the Ceria Ceria powders dispersed in aqueous medium,the formation of a high degree of fragmentation,homogenization and stabilization of nano-ceria water-based liquids.With a small grain size characteristics,suitable for isolation of UV sunscreen agent in cosmetics,plastics,paints used in the anti-aging agents;and lattice-type intact than the major and the formation of pores in ceramics is not easy;product has a good dispersion of transparent,easy-to-be added to plastic,silicone rubber and other polymers. Specifications: Model Main technical parameters PH Value ProportionConcentration (%) Particle size (nm) Solvent Appearance SH-0057~9 1.5~1.620~4020~500 Water-organic solvent Milky yellowish liquid Note:According to customer demand can produce into different concentrations and different particle size. Application areas: 1,as the inorganic UV absorber:Add in the glass,can absorb ultraviolet and infrared rays, for automotive glass,not only UV,but also to reduce the temperature inside the vehicle, thereby saving air-conditioning electricity. 2,can be used in fuel cell materials,hydrogen storage materials,nano-cerium oxide tungsten electrodes,gas catalyst,some permanent magnetic materials,all kinds of alloy steel and non-ferrous metals. 3,for the alloy coating:Add in the zinc-nickel,zinc,diamond and zinc alloy zinc power to change the crystallization process,to promote crystal plane preferred orientation produced, the organization more uniform coating,more compact,so as to enhance corrosion resistance; 5,with in functional ceramics(such as electronic ceramics,structural ceramics):Can a low sintering temperature,inhibiting crystal growth,improve the ceramic densification; 6,polymers(such as paint,ink and paper,etc.):increase the polymer thermal stability and anti-aging properties. 7,for plastic,rubber,heat stabilizer,anti-aging agents and lubricants can improve the lubrication coefficient,

纳米复合镀层的研究进展

第26卷第2期 唐山师范学院学报 2004年3月 Vol. 26 No.2 Journal of Tangshan Teachers College Mar. 2004 ────────── 收稿日期:2003-07-01 作者简介:曹茂盛(1961-),男,江苏南通人,北京理工大学材料学院教授,博士后,博士生导师,主要从事纳米材料、吸 波材料及复方材料的研究。 纳米复合镀层的研究进展 曹茂盛 (北京理工大学 材料学院,北京 100083) 摘 要:介绍了纳米复合镀层的制备、分类及耐磨减磨、耐腐蚀、耐高温、自润滑、催化、导磁等方面的性能,综述了近年来有关纳米颗粒在复合镀层制备过程中的沉积机理和影响因素。 关键词:纳米颗粒;复合镀层 中图分类号:N34 文献标识码:A 文章编号:1009-9115(2004)02-0006-04 1 引言 复合镀技术是近年来发展起来的一项新技术,它是将一种或数种不溶性固体颗粒加入到镀液中,经过搅拌使之均匀地悬浮于镀液中,使固体颗粒与金属离子共沉积而形成复合镀层的一种沉积技术。该技术的研究已有20多年的历史,利用复合镀技术可以制备出一系列性能广泛变化的复合镀层,在强化材料表面等方面具有显著的效果。目前国内外研究及应用广泛的复合镀层采用的第二相粒子多是微米级的,其性能不能满足科技发展的要求。 纳米材料科学的发展,给复合镀技术带来了新的契机,纳米材料的表面效应、小尺寸效应、巨磁电阻效应、宏观隧道效应等使其呈现出常规材料不具备的特殊的光学、电学、力学、催化等方面的特性,使纳米材料具有比普通材料高的多的硬度、耐磨性、自润滑耐性和耐腐蚀性。纳米复合镀层就是在镀液中加入纳米固体颗粒,通过和金属共沉积获得镀层,从而使镀层复合了纳米材料的特异功能。纳米颗粒在复合镀层中的应用将有力地促进复合镀层的发展。 2 沉积机理及制备方法简述 纳米颗粒与金属离子共沉积机理包括电化学机理、吸附机理和力学机理等,这些理论强调沉积发生的热力学条件,Wagner 和Trand 等人提出的混合电位理论侧重于沉积发生的动力学条件。由于沉积过程本身是一系列反应链相互作用的结果,反应过程中许多中间态离子寿命短且难以检测,所以至今沉积机理尚无完善的理论解释。而且整个沉积过程是一个动态过程,最终镀层中纳米颗粒含量与各 个反应环节均有关联。综合上述的机理,共沉积过程可分为3个阶段:(1)悬浮于镀液中的纳米颗粒,由镀液深处移向试样表面,需要依靠搅拌形成的动力场或电场力来实现;(2)纳米颗粒粘附于试样表面,其动力学因素复杂,与颗粒、电极基质金属、镀液、添加剂和电镀操作条件等因素有关;(3)纳米颗粒被试样表面析出的基质金属牢固嵌入,形成复合镀层。 纳米复合镀层的制备工艺主要有复合电镀法、复合化学镀法及复合电刷镀等方法。复合电镀是指在电解质溶液中加入一种或几种不溶性纳米固体颗粒,在金属离子被还原的同时,将不溶性的纳米固体颗粒均匀地夹杂到金属镀层中,复合镀层是一类以基质金属为均匀连续相和以不溶性纳米粒子为分散相的金属基复合材料。复合化学镀是指利用化学镀技术来制备复合镀层。化学镀对粒子具有较强复合能力,用悬浮微粒镀液可获得微粒含量相当高的复合镀层。复合电刷镀是指为获得弥散镀层,在金属镀液中加入不溶性固体微粒,使这些固体微粒与金属镀液中的金属离子共沉积,并均匀弥散在金属镀层中的镀层而采用刷镀技术的一种工艺方法。 3 纳米结构表面化学复合镀的研究现状 3.1 纳米结构复合镀层的研究 纳米微粒在理论上可以大幅度提高镀层中化合物的含量,并给镀层带来优良的功能特性,目前开发的有镍基、铜基、银基等镀层,其中大量研究和应用的是镍基化学复合镀。常见的镀层主要分为两类:一类是加入硬质颗粒形成的高硬度、耐磨损镀层;另一类是加入减摩颗粒,形成自润滑镀层。

焊接工艺评定(堆焊D507Mo)

焊接工艺评定 执行JB4708-2000《钢制压力容器焊接工艺评定》 项目编号PQR-03 编制 审核 批准 XXXX制造

目录 焊接工艺评定任务书 (1) 焊接工艺指导 (2) 焊接工艺评定报告 (4) 焊接工艺评定结论 (6) 焊接工艺评定施焊记录表 (7) 焊接工艺评定焊缝外观检查表 (8) 无损检测金相检验机械性能母材焊材报告 (9)

焊接工艺评定任务书 母材 牌号 WCB 接 头 示 意 图 规格 Φ60mm 圆管 焊接材料 焊条 牌号 D507Mo 规格 Φ4 焊丝 牌号 规格 焊剂 牌号 规格 焊 接 方 法 焊条电弧焊 其 它 技 术 要 求 焊缝外观质量 射线探伤 √ 其 它 √ 机械性能 拉伸(GB228) 数 量 1件 冲 击 各 项 指 标 弯 曲(GB232) 面弯 弯曲直径 热影响区 背弯 支座间距 焊 缝 区 侧弯 弯曲角度 其 它 金 相 宏观 微观 晶 间 腐 蚀 合 格 标 准 外观质量 不允许存在未熔合、裂缝、气孔、夹渣、弧坑、未焊透 X 射线伤探 机 械 性 能 拉伸 金 相 宏观 对接焊缝不疏松、未熔合和未焊透、热影响区和焊 缝无裂纹T 型接头和管子管板角焊缝,焊缝根部不允许有未熔合,焊缝和热影响区不允许有裂纹 弯曲 冲击 微观 不允许有过绕组织和淬硬性马氏组织,焊缝和热影响区不允许有显微裂纹 硬度 HRC ≥36 其它 金相 晶 间 腐 蚀 编 制 第1页 共8页

表B1 焊接工艺指导书 单位名称XXXX制造 焊接工艺指导书编号WPS-03 日期2010.08.15 焊接工艺评定报告编号PQR-03 焊接方法焊条电弧焊机械化程度(手工、半自动、自动) 焊接接头: 坡口形式 衬垫(材料及规格)无 其他堆焊 简图:(接头形式、坡口形式与尺寸、焊层、焊道布 置及顺序) 母材: 类别号Ⅰ组别号Ⅰ-1与类别号组别号相焊及标准号GB/T12229 钢号WCB 与标准号钢号相焊 厚度围: 母材:对接焊缝角焊缝不限 管子直径、壁厚围:对接焊缝角焊缝不限 焊缝金属厚度围:对接焊缝角焊缝不限 其他 焊接材料: 焊接类别电焊条 焊材标准 填充金属尺寸Φ4 焊材型号D507Mo 焊材牌号(钢号)EDCr-A2-15 其他 耐蚀堆焊金属化学成份(%) C Si Mn P S Cr Ni Mo V Ti Nb 0.079 ------- ------ ----- 0.015 15.40 0.97 1.12 ----- ---- ----- 其他:2.49 注:对每一种母材与焊接材料的组合均需分别填表。 第2页共8页

硅烷偶联剂的使用方法

一、选用硅烷偶联剂的一般原则 已知,硅烷偶联剂的水解速度取于硅能团Si-X,而与有机聚合物的反应活性则取于碳官能团C-Y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要。选择的方法主要通过试验预选,并应在既有经验或规律的基础上进行。例如,在一般情况下,不饱和聚酯多选用含CH2=CMeCOO、Vi及CH2-CHOCH2O-的硅烷偶联剂;环氧树脂多选用含CH2-CHCH2O及H2N-硅烷偶联剂;酚醛树脂多选用含H2N-及H2NCONH-硅烷偶联剂;聚烯烃选用乙烯基硅烷;使用硫黄硫化的橡胶则多选用烃基硅烷等。由于异种材料间的黏接可度受到一系列因素的影响,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。因而,光靠试验预选有时还不够精确,还需综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用;对于难黏材料,还可将硅烷偶联剂交联的聚合物共用。硅烷偶联剂用作增黏剂时,主要是通过与聚合物生成化学键、氢键;润湿及表面能效应;改善聚合物结晶性、酸碱反应以及互穿聚合物网络的生成等而实现的。增黏主要围绕3种体系:即(1)无机材料对有机材料;(2)无机材料对无机材料;(3)有机材料对有机材料。对于第一种黏接,通常要求将无机材料黏接到聚合物上,故需优先考虑硅烷偶联剂中Y与聚合物所含官能团的反应活性;后两种属于同类型材料间的黏接,故硅烷偶联剂自身的反亲水型聚合物以及无机材料要求增黏时所选用的硅烷偶联剂。 二、使用方法 如同前述,硅烷偶联剂的主要应用领域之一是处理有机聚合物使用的无机填料。后者经硅烷偶联剂处理,即可将其亲水性表面转变成亲有机表面,既可避免体系中粒子集结及聚合物急剧稠化,还可提高有机聚合物对补强填料的润湿性,通过碳官能硅烷还可使补强填料与聚合物实现牢固键合。但是,硅烷偶联剂的使用效果,还与硅烷偶联剂的种类及用量、基材的特征、树脂或聚合物的性质以及应用的场合、方法及条件等有关。本节侧重介绍硅烷偶联剂的两种使用方法,即表面处理法及整体掺混法。前法是用硅烷偶联剂稀溶液处理基体表面;后法是将硅烷偶联剂原液或溶液,直接加入由聚合物及填料配成的混合物中,因而特别适用于需要搅拌混合的物料体系。 1、硅烷偶联剂用量计算 被处理物(基体)单位比表面积所占的反应活性点数目以及硅烷偶联剂覆盖表面的厚度是决定基体表面硅基化所需偶联剂用量的关键因素。为获得单分子层覆盖,需先测定基体的Si-OH含量。已知,多数硅质基体的Si-OH含是来4-12个/μ㎡,因而均匀分布时,1mol硅烷偶联剂可覆盖约7500m2的基体。具有多个可水解基团的硅烷偶联剂,由于自身缩合反应,多少要影响计算的准确性。若使用Y3SiX处理基体,则可得到与计算值一致的单分子层覆盖。但因Y3SiX价昂,且覆盖耐水解性差,故无实用价值。此外,基体表面的Si-OH数,也随加热条件而变化。例如,常态下Si-OH数为5.3个/μ㎡硅质基体,经在400℃或800℃下加热处理后,则Si-OH值可相应降为2.6个/μ㎡或<1个/μ㎡。反之,使用湿热盐酸处理基体,则可得到高Si-OH含量;使用碱性洗涤剂处理基体表面,

鞋子尺寸测量方法及尺码对照表

鞋子尺寸测量方法及尺码对照表 鞋子尺寸测量 为购买到最适合自己的尺码,建议您先认真参考非常重要的有关尺码测量的介绍内容: 注: 1、"抬脚测量是大家最容易犯的错误!如果抬脚测量,由于脚没有受力的缘故,测量出来的数据会偏小而不准确。所以测量时要求身体直立,体重均分于双脚,这样才能测出准确的尺码。 2、人由于行走习惯和用力不一的原因,基本上每个人的两只脚都不一样大小,购买鞋子的时候应按照最大那只脚来选择尺码。(差之毫厘,失之千里哦) 3、你平时都穿多大尺码的鞋?请勿提供球鞋尺码。 4、脚板是肉肉的?还是瘦而没肉? 5、请您按前面介绍的测量方法核准尺码,该方法是中华人民共和国国家质量监督局对我国制鞋行业的规范标准。注意测量出来的数据一定要和平时自己穿的码数基本协调才对噢。 鞋子尺码对照表 我们常用的两种鞋码一种是英美制的,就是一般比较大的那个,一种是我国制定的,就是较小的。 换算公式: 中国制/2-10=英美制 写的尺码大概分四种: 美国、英国、欧洲和毫米数。比如说: US UK EUR MIM

9 8 42 270 我们中国一般用欧洲号。 女鞋 脚长(cm) 22."5 23 23."5 24 24."5 25 25."5 26 中国35 36 37 38 39 39 40 40 美国5 5."5 6 6."5 7 7."5 8 8."5 英国4 4."5 5 5."5 6 6."5 7 7."5 欧洲35 36 37 38 39 39 40 40 .男鞋

脚长(cm) 24." 525." 526."5 27 27."5 28 中国43 44 45 46 美国 77." 588."59 9."5 10 10."5 英国 66." 577."58 8."5 9 9."5 欧洲43 44 45 46 希望以上信息对网购族们有一定的帮助作用。

研磨剂、抛光液、清洗剂培训教材

研磨剂、清洗剂、抛光液培训教材 一、研磨剂: 用磨料、分散剂(又称研磨液)和辅助材料制成的混合剂,(习惯上也列为磨具 ,使用时磨粒呈自由状态。由于分散剂和辅助材料的 即可直接使用。膏状的常称作研磨膏,可直接使用或加研磨液稀释后使用,用油稀释的称为油溶性研磨膏;用水稀释的称为水溶性研磨膏。固体研磨剂(研磨皂)常温时呈块状,可直接使用或加研磨液稀释后使用。研磨剂中的磨料起切削作用,常用的磨料有刚玉、碳化硅、碳化硼和人造金刚石等。精研和抛光时还用软磨料,如氧化铁、氧化铬和氧化铈等。分散剂使磨料均匀分散在研磨剂中,并起稀释、润滑和冷却等作用,常用的有煤油、机油、动物油、甘油、酒精和水等。辅助材料主要是混合脂,常由硬脂酸、脂肪酸、环氧乙烷、三乙醇胺、石蜡、油酸和十六醇等中的几种材料配成,在研磨过程中起乳化、润滑和吸附作用,并促使工件表面产生化学变化,生成易脱落的氧化膜或硫化膜,借以提高加工效率。此外,辅助材料中还有着色剂、防腐剂和芳香剂等(研磨液是由多种化工活性剂和功能性助剂配制而成的溶液,它具有无毒、无腐蚀,不易变质等性能,在抛光工艺中有重要的地位。抛光液的种类很多,应根据加工条件来选择,合理选择抛光液,能使加工出来的工件表面光亮美观、色泽鲜艳,可以防止工件的锈蚀,保持与提高工件表面的光泽,起到清洗工件与磨具的作用。抛光液还可以去除油污,软化工件表面以加速磨削,减少磨具对工件的冲击,改善工作条件。在光整效率、工件的研磨质量、抛光的光亮度等方面,抛光液都显示出其独特的效果)。

二、清洗剂 常用的化学清洗药剂可有不同的分类方法。例如按其化学组成可分为无机化学清洗剂和有机化学清洗剂;按其中有的清洗剂可能对不同的污垢有不同的作用,或对同一种污垢具有两种或两种以上的作用,则应按其在一般情况下的主要作用归类。 1.水和非水溶剂 污垢的溶剂是指那些能把清洗对象的污垢以溶解或分散的形式剥离下来,且没有稳定的、化学组成确定的新物质生成的物质。它包括水及非水溶剂。 (1)水:水是自然界存在的,也是最重要的溶剂。在工业清洗中,水既是多数化学清洗剂的溶剂,又是许多污垢的溶剂。在清洗中,凡是可以用水除去污垢的场合,就不用非水溶剂及各种添加剂。 (2)非水溶剂:非水溶剂包括烃与卤化烃、醇、醚、酮、酯、酚等及其混合物于它主要用于溶解有机污垢,如油垢及某些有机化合物垢。 2.表面活性剂 其分子中同时具有亲水的极性基团与亲油的非极性基团,当它的加入量很少时,即能大大降低溶剂(一般是水)的表面张力以及液界面张力,并且具有润滑、增溶、乳化、分散和洗涤等作用。 表面活性剂有多种分类方法。普遍根据它在溶剂中的电离状态及亲水基团的离子类型分类。最常用的有阴离子表面活性剂、阳离子表面活性剂、两性表面活性剂及非离子表面活性剂等。前三类为离子型表面活性剂。 表面活性剂在家庭生活及工业生产的清洗中,有广泛的用途。 3.酸-碱清洗剂 借助于和污垢发生酸碱反应(有时也伴有氧化-还原等反应),使污垢转变为可溶解或分散于清洗液的清洗剂,多为有机酸、无机酸、碱及水解后呈酸性或碱性的盐。 大多数酸—碱清洗剂都是由酸、碱的水溶液加必要的助剂组成的。另一类在高温条件下以熔融状态和污垢作用的酸或碱,使原来不溶解或难溶解于清洗介质中的污垢,转化为易溶解的化合物,这类酸与碱通常称为熔融剂。这种清洗剂对于用溶剂或溶液难以清除的污垢时,有良好的效果。

纳米复合电镀

纳米复合电镀 1208030123侯天润 引言:随着技术的发展,对材料性能的要求更为严格和挑剔,单一材料难以满足工业生产的某些特殊性能,需要多种材料复合。因此开发各种新型结构与功能材料,是目前材料科学中的一个重要研究方向。近年来,高速发展起来的复合镀层以其独特的物理、化学、生物及机械性能,成为复合材料的一枝新秀,正日益过得广泛的关注和应用。复合电镀技术自20世纪60年代开始应用于工业领域以来,日益受到人们的重视。复合电镀又称为分散电镀、镶嵌电镀,是用电镀的方法使金属(如Ni,Cu,Ag,Co,Cr等)与不溶性固体微粒(如Al2O3、SiC、ZrO2、WC.SiO2、BN、Cr2O3、SiN4、B4C等)共沉积获得复合材料的一种工业过程。不仅电沉积复合镀层在不断发展,而且利用复合化学镀技术也可以制备出一系列性能广泛变化的复合镀层,复合镀层在强化材料表面性能方面具有显著的效果[1]。但由于其加入的固体颗粒多为微米级,其性能不能满足科技的飞速发展的要求,应用范围受到了一定的限制。自纳米材料诞生以来,国内复合镀的研究逐渐增多,随着认识的深入和纳米材料科学的迅猛发展,人们意识到纳米微粒具有很多独特的物理及化学性能,包括表面效应、体积效应、量子尺寸效应、宏观量子隧道效应和一些奇异的光、点、磁性质[2],若化合物颗粒尺寸减小到纳米量级,理论上将可以大幅度提高镀层中的化合物复合量,更重要的是纳米颗粒的引入将有可能给镀层性能带来意想不到的改变,这一性能的改变将有可能更多的体现功能性能特性上。现已支出包括金属、非金属、有机、无机和生物等各种纳米复合材料[3],成为科技发展前沿具有挑战性的研究点。 纳米复合电镀工艺研究: 镀工艺主要包括镀液 PH,搅拌速度,镀液温度、电流密度。电流特性、电镀速度和纳米电镀沉积技术这些参数的不同,会对复合镀层的表面形貌、结构及性质产生很大的影响 [4]。 纳米电镀沉积技术:电镀的基本原理就是在电场作用下,带电离子沉积在被镀物上镀层质量与镀液中的离子浓度和工艺参数密切相关。沉积的原理为吸附,第一步镀液中的颗粒在阴极表面形成吸附层;第二步颗粒在强力搅拌下通过流动层;第三步颗粒通过扩散层到阴极表面;第四步弱吸附;第五步为强吸附。随着工业生产自动化程度的日渐提高、工艺参数的选择及各种添加剂的合理使用,一种所谓纳米晶镀层结构已经得到实际应用,使得镀层的硬度、耐磨性有显著提高,光洁度和致密性得到改善,气孔率大幅度下降,出现“无气孔镀层”概念,这对于用于电接触材料的贵金属镀层有着重要意义[5]。镀液的PH:镀液的PH会造成纳米微粒表面不同的带电情况,进而影响复合镀层的表面形貌甚至结构,最终导致复合镀层性质的显著变化。例如,PH=4.8时得到的镀层的孔隙度要低于其它试样,但晶界容积率达到最大,就使得纳米微粒在Ni矩阵中得到很好的分散,进而提高了复合镀层的机械性质。镀液的搅拌速度:电镀过程中,为了使微粒在镀液中达到充分、均匀的悬浮状态以及便于微粒向阴极表面的输送,必须依靠搅拌的作用,因此搅拌速度即转速的大小对微粒在复合镀层中的含量、镀层的表面结构和性能的影响较大。镀液温度:一般在20℃(常温)-65℃范围内进行调整,温度高,沉积

各种堆焊对比

1.等离子转移弧堆焊 等离子转移弧堆焊硬面装置是利用电弧电离气体在压缩电弧区形成物质第四态“等离子体”作为热源(负极),合金粉末(堆焊材料)通过等离子弧区输送到工件(正极)表面建立熔池,并快速冷却形成金相组织均一与工件呈冶金结合的合金焊层的先进设备。 等离子转移弧堆焊的优点 (1)弧柱区温度高,电流密度、堆焊线能量大;保证在高堆焊速度条件下,能形成与基体呈冶金结合,金相组织均一的焊层。 (2)热影响区小:基体材料机械强度损失少,对高合金基材,焊后残余应力和焊后开裂倾向小。 (3)焊层晶粒细化,呈树枝状:相同堆焊材料,PTA工艺焊层耐磨性高。 (4)焊层稀释率低:焊层稀释率与氧-乙炔工艺相当,比惰性气体钨极焊TIG(GTA)要低,稀释率的高低对常温硬度、高温硬度和耐磨性都有显著影响。 (5)焊层平整,加工量小(省料、省工) (6)便于自动控制,适于大批量、多品种流水作业。 粉末等离子弧堆焊主要工艺指标 (1)熔敷率:熔敷率是指单位试件内熔焊在工件上的合金粉末重量。计量单位是:kg/h 或g/min。熔敷率越高则生产效率越高。 (2)粉末利用率:粉末利用率是指单位时间内,从焊枪送出的合金粉末量和熔敷金属重量之比,用百分数表示。堆焊时,不可能使焊枪送出的合金粉末全部熔敷在工件上,部分粉末由于飞溅而未落入熔池,或以熔珠的形式而流失,并有少量粉末在堆焊过程中氧化,所以粉末利用率很难达到100%。 (3)冲淡率:冲淡率是指工件(基体金属)熔化后混入堆焊层,对堆焊合金的冲淡程度,即:冲淡率=焊层中基体金属总量/焊层合金总量,由于堆焊层成形较平整,熔深基本一致,因此,冲淡率还可以按下式表示:冲淡率≈工件熔深/堆焊层厚度。 (4)堆焊层质量:堆焊层质量包括外观质量和内部质量。外观质量指成形好坏,宏观上有无明显弧坑、缩孔、裂纹、缺肉等缺陷。内部质量是指堆焊层内部有无气孔、夹渣、裂纹、未焊透等缺陷,微观组织结构的均匀性。 在冲淡率和堆焊质量符合要求的情况下,堆焊层的物理化学性能,如:硬度、耐磨性、耐蚀性、金相组织等主要取决于粉末合金材料的性能,而工艺规范的控制也会对焊层性能产生一定的影响。 (5)堆焊层的利用率:阀面堆焊后,要经过机加工达到成品尺寸。成品尺寸中的堆焊

硅烷偶联剂

Unitive@ silane coupling agents MP-320 2,3-环氧丙基丙基三甲氧基硅烷 2,3-epoxypropyl trimethoxy silane ·环氧官能团偶联剂,提供可稳定储存且不泛黄1的粘接促进效果,适宜作为聚硫、聚氨酯、环氧、丙烯酸类密封剂和胶黏剂的粘合促进剂 ·可显著提高涂料、油墨对玻璃、金属、陶瓷等无机材料的附着力和耐水性。 ·改善环氧树脂电子材料、灌封料、印刷电路板的电气性能,尤其是湿态电气性能。 ·作为无机填料的表面处理剂,适用于硅微粉、玻璃微珠、氢氧化铝、陶土、滑石粉、硅灰石、白炭黑、石英粉、金属粉末等。

MP-321 氨基官能团三甲氧基硅烷 Aminofunctional trimethoxysilane · 是一款强附着性多功能Adherant 附着力促进剂, 为一种含有氨基官能团硅烷偶合物。 · 针对特定的镁、铝、铁、锌等复合金属材料、氧 化涂层的涂覆和黏合的要求而设计。 · 更适用于接着剂、弹性体、填缝剂,油墨等,以 提高长时间的优良附着性涂膜耐水性、防蚀性与抗盐雾性。 · 对环氧树脂、酚醛、三聚氰胺、丙烯酸、聚氨酯、 有机硅等有优异的相容性,高温烘烤260℃不影响光泽度及色彩的鲜艳性。 MP-383 巯基官能团硅烷偶联剂 (3-Mercaptopropyl)trimethoxy silane · 随着巯基官能团的引入使得其具有碳碳双键的光聚合反应,与树脂体系产生双重交联固化。巯基官能团还可与聚 氨酯树脂发生亲核加成反应,在光固化和双组份交联固化体系作为金属表面保护剂具有特殊功效。 · 用其处理金、银、铜等金属表面,可增强其表面的耐腐性、抗氧化性以及耐水性和耐老化性、增加其与树脂等高 分子的粘接性。 · 用于处理白炭黑,炭黑,玻璃纤维、云母等无机填料,能有效提高橡胶的力学性能和耐磨性能等。 MP-397 异氰酸酯基硅烷偶联剂 3-Isocyanatopropyltrimethoxysilane · 在涂料、油墨、粘合剂中作为交联剂和助粘剂使用。出众的湿性粘附性能在玻璃、金属和其他无机基底上广泛应 用;还可以较好的附着于难以粘附的有机材料,如尼龙和其他塑料产品。 · 在大气湿度存在下可以快速水解,不黄变且具有非常好的热稳定性、化学稳定性和UV 稳定性。 · 适合的聚合物:丙烯酸类、硅树脂类(Si)、PU-预聚物等。 MP-328 乙烯基三(2-甲氧基乙氧基)硅烷 Vinyl tris(2-methoxyethoxy) silane · 特殊的乙烯基硅烷偶合物,对各类塑 胶、金属、玻璃及其他无机材料具有持久的湿膜和干膜附着力。 · 可明显增强涂膜的耐湿热、水煮和盐 雾性能,在气干性塑胶涂料及UV 光固化体系同样有效。 · 优异的储存稳定性在各类涂料,油 墨,胶黏剂中有广泛的应用。