cnc探头对刀宏程序

数控机床宏程序编程的技巧和实例

数控机床宏程序编程的技巧和实例第一篇:数控机床宏程序编程的技巧和实例论文:数控机床宏程序编程的技巧和实例2011年8月11日前言随着工业技术的飞速发展,产品形状越来越复杂,精度要求越来越高,产品更新换代越来越快,传统的设备已不能适应新要求。

现在我国的制造业中已广泛地应用了数控车床、数控铣床、加工中心机床、数控磨床等数控机床。

这些先进设备的加工过程都需要由程序来控制,需要由拥有高技能的人来操作。

要发挥数控机床的高精度、高效率和高柔性,就要求操作人员具有优秀的编程能力。

常用的编程方法有手工编程和计算机编程。

计算机编程的应用已非常广泛。

与手工编程比较,在复杂曲面和型腔零件编程时效率高、质量好。

因此,许多人认为手工编程已不再重要,特别是比较难的宏程序编程也不再需要。

只须了解一些基本的编程规则就可以了。

这样的想法并不能全面。

因为,计算机编程也有许多不足:1、程序数据量大,传输费时。

2、修改或调整刀具补偿需要重新后置输出。

3、打刀或其他原因造成的断点时,很难及时复位。

手工编程是基础能力,是数控机床操作编程人员必须掌握的一种编程方法。

手工编程能力是计算机编程的基础,是刀具轨迹设计,轨迹修改,以及进行后置处理设计的依据。

实践证明,手工编程能力强的人在计算机编程中才能速度快,程序质量高。

在程序中使用变量,通过对变量进行赋值及处理使程序具有特殊功能,这种有变量的程序叫宏程序。

宏程序是数控系统厂家面向客户提供的的二次开发工具,是数控机床编程的最高级手工方式。

合理有效的利用这个工具将极大地提升机床的加工能力。

作为一名从事数控车床、数控铣床、加工中心机床操作编程二十多年的技师,在平时的工作中,常常用宏程序来解决生产中的难题,因此对宏程序的编程使用积累了一些经验。

在传授指导徒弟和与同事探讨中,总结了许多学习编制宏程序应注意的要点。

有关宏编程的基础知识在许多书籍中讲过,我们在这里主要通过实例从编制技巧、要点上和大家讨论。

一、非圆曲面类的宏程序的编程技巧1、非圆曲面可以分为两类;(1)、方程曲面,是可以用方程描述其零件轮廓的曲面的。

发那科对刀仪或探头需要修改的参数

探头或对刀仪应用【发那科0i-Mate-MD】编著:刘海生G31P1~G31P4在指令的程序段内,多步跳过功能把输入了跳过信号(4点)时的坐标值存储在用户宏程序的系统变量内,跳过剩余的移动量。

此外,在G04后指令了Q1~Q4的程序段中,在输入了跳过信号(4点)时还可以跳过暂停。

通过来自固定尺寸测量设备的跳过信号,可以跳过正在执行中的程序。

比如,在切入式磨削时,可以通过在粗削、半精细加工、精细加工或无火花磨削完成时输入各自的跳过信号来自动地完成从半精细加工到无火花磨削的一系列动作。

针对以上说明:我们可以看出系统默认跳跃信号接口为如下:SKIPP<Gn006.6>SKIP<X004.7>SKIP2<X004.2>SKIP3<X004.3>SKIP4<X004. 4>SKIP5<X004.5>SKIP6<X004.6>SKIP7<X004.0>SKIP8<X004.1>由G31P1(即使是G31也相同)、G31P2、G31P3、G31P4任一个指令的程序段中,将信号成为'1'这一瞬间的位置存储在用户宏程序的变量中,同时结束该程序段的移动指令。

此外,在由G04、G04Q1、G04Q2、G04Q3、G04Q4所指令的程序段中,结束该程序的暂停指令。

上述任一情况下,刀具都在等待相同程序段的其它指令(辅助功能等)完成后进入下一个程序段。

跳过信号中,哪个信号有效,可通过参数(No.6202~6205)来选择。

它们之间并不限于1对1的对应关系,可以以一个跳过信号对多个指令有效的方式进行设定,也可以相反地以多个跳过信号对一个指令有效的方式进行设定。

目前推荐使用【X4.7】【X4.6】,对应指令G31(G31P1)和G31P6,但是台群由于未使用CB106端口,故需要通过参数偏移功能,偏移到【X9.7】与【X9.6】,具体设定参数见下表:参数号码参数含义设定值3008#2可变换成任意X地址推荐设定为13012分配跳过信号地址推荐设定为9【X9】3019分配PMC轴跳过信号、测量位置到达信号推荐设定为9【X9】6200#1跳跃信号为0或者1为跳过信号推荐设定为0【为1时跳过】跳过1代G31或G31P1【偏移后地址为X9.7】推荐为探头测量使用码跳过2代G31P6【偏移后地址为X9.6】推荐为对刀仪测量使用码跳过3代G31P5【偏移后地址为X9.5】推荐为断刀检测用码探头保护推荐使用发那科第二行程保护参数1326与1327修改参数原点减速信号修改为G信号,空留给跳过使用参数3006#0=1对刀仪/断刀检测推荐使用与急停开关信号串联硬件控制,梯形图内处理超程解除【需要继电器控制】对刀仪需要编制梯形图部分:注意:R1000.0这里不是直接连G4.3,一般梯形图中有M代码完成线圈,举例:R530.0为线圈。

CNC加工中心是如何对刀

CNC加工中心是如何对刀

加工中心对刀和分中是操作CNC的基本技能,那么对于加工中心对刀和分中该如何操作呢。

有这样一个工件长50款25厚度为10的立方体。

刀具分为两把,T1一把直径80的面铣刀,T2一把直径10的钻头,一般假设它的对刀点在工件表面。

中心我们选择产品的中心。

下面讲解,该如何对刀和分中以FANUC机床为例子

首先在机床MDI模式下输入换刀指令T1M6然后。

在手轮模式下慢慢靠近产品表面,待刀具快要靠近工件表面时。

我们用直径10的对刀棒在刀片最底下和工件表面来回移动,同时z轴在手轮状态下慢慢靠近工件,直到对刀棒正好通不过产品。

记下此时的机械坐标。

Z-53.838.然后在刀具补偿列表里面输入Z-53.838.磨损里面填10也就是对刀棒的直径。

然后输入T2M6换到第二把刀,开始对刀,重复上面的步骤,保证钻头刀尖和工件表面之间正好可以通过对刀棒。

记录下此时的Z轴坐标。

Z-75.175

然后在刀具然后在刀具补偿列表里面输入Z-75.175磨损里面填10也就是对刀棒的直径。

至此加工中心的对刀操作完成了。

是不是很简单。

雷尼绍CNC探头编程步骤V

雷尼绍探头使用介绍第一章探头程序编程第一节编探点程序1.定原点,找各探点坐标值先在UG软件里定好工件坐标系原点,然后用UG软件将需要探点的位置的点(X Y Z)找出来,记录下来,以编探点程序用。

2.编探点程序(探点程序的名字自己定如:O6666)探点程序里面控制探头的移动需要调用两个重要的探头运算程序O9810 和O9811。

探点程序格式案例:(以下是编探Z点的案例)%O6666(PROBE)G91G28Z0G90 G0 G17 G40 G49 G69 G80M6 T11 (探头装在 T11刀座上,换 T11 号探头到主轴上)G90 G00 G54 X-18. Y50. (快速定位到到G54坐标系中的要探点的第一个点上方)M19 (S_ ) (主轴定位,S是让主轴转一个角度,如果是探Z轴方向的点,S就不需要,如果是探侧面,就需要S,即转角度,使探头在探各侧面时都是使用探针红宝石球的一个面测量,减小误差)M05M17 (open probe) (打开探头,这个指令是由接线时接到相应端口决定的)G43 Z50.H11 (建立刀长,即读取探头的长度)G90G00Z50. (探头快速下到Z50.的位置)N1(Z+ POINT1) (测第一个点的Z值)G65P9810 X-18. Y50. F3000. (安全快速定位到第一个点的X Y位置,速度为F3000.)G65P9810 Z19. (安全快速定位到第一个点上方的安全的Z位置,速度同上,此处高度一般离下面要测的点3MM)会自动的返回到上一步Z19.0的位置)#601=#142 (#142为第一个探点的理论Z16.08与实际探得的“Z实”的差值,它是在O9811里面自动计算,然后传递给#142,#142再将所得的值传递给#601,#601为第一个点Z向要补尝的值)G65P9810 Z20. (安全快速移到安全高度Z20.的位置)N2(Z+ POINT1)(测第二个点的Z值)G65P9810 X-16.5 Y48.3 F3000. (安全快速定位到第二个点的X Y位置,速度为F3000.)G65P9810 Z17. (安全快速定位到第二个点上方的安全的Z位置,速度同上,此处高度一般离下面要测的点3MM)G65P9811 Z14.23 (安全慢速到达第二个探点的Z位置,另外,此步探完点后,会自动的返回到上一步Z19.0的位置)#602=#142 #142为第二个探点的理论Z16.08与实际探得的“Z实”的差值,它是在O9811里面自动计算,然后传递给#142,#142再将所得的值传递给#601,#601为第二个点Z向要补尝的值)G65P9810 Z35. 安全快速移到安全高度Z20.的位置)N3(Z+ POINT1) (测第三个点的Z值)G65P9810 X12.5 Y51.1 F3000.G65P9810 Z19.G65P9811 Z16.08#603=#142G65P9810 Z20.N4(Z+ POINT1) (测第四个点的Z值)G65P9810 X12.2 Y49.2 F3000.G65P9810 Z16.G65P9811 Z13.73#604=#142G65P9810 Z35................N16(Z+ POINT1) (测第十六个点的Z值)G65P9810 X-16.5 Y-18.2 F3000.G65P9810 Z16.G65P9811 Z14.23#616=#142(下面是对各探测的点的差值Z设定公差范围,超过了公差即跳转到N20 处执行)#620=0.1 (设定公差为0.1,赋值给#620)IF[ABS[#601]GT#620]GOTO20 (如果#601的绝对值大于#620的值,即跳转到N20 处执行)IF[ABS[#602]GT#620]GOTO20 (如果#602的绝对值大于#620的值,即跳转到N20 处执行)IF[ABS[#603]GT#620]GOTO20 (如果#603的绝对值大于#620的值,即跳转到N20 处执行)...............M18G91G28Z0M99N20 #3000=99 point cuo wu Z OUT OF TOL (报警提示,Z超公差,此处“#3000=”后面可以为自己设定0-200另加的提示信息)G91G28Z0M99第二节编辑加工程序将各探点对应的补尝值变量(#601 #602 #603 ......)加到加工程序里面对应的点的坐标处。

FANUC自动探点及刀长磨耗补偿宏程序开发

念篦於•工" 冷加工

71 2019年 工

(1)编制探针自动探点宏程 序。被加工工件为长度6 622mm 工字型铝型材,侧面表面平面度 为0.3mm,无规律,我们使用探 针测出每位孔处的实际平面度 值,将实际值分别存入到系统变 量#2016~ #2087中,以下是编 制完成的探点宏程序,P9014和 P9018分别为系统自带的探针宏 功能模块,T16~T87则分别依次 对应#2016~#2087 (图1为探针 探点,图2为储存后的磨耗)。

(--DIA. -7.) G0 G56 X-3153.541 Y-9.541

G65 P9014 Z10. F3000. G65 P9018 Z0.T16 G65 P9014 Z50.F3000. X-3146.459 Y-2.459 G65 P9014 Z10.F3000. G65 P9018 Z0.T17 G65 P9014 Z50.F3000.

我所的VMC-8000龙门铳削 加工中心,配置的数控系统为 FANUC 0z-MODEL D 数控系统, 该系统提供有宏程序变量编程。 可通过使用探针宏功能调用、宏 变量算术和逻辑运算等编写宏程 序。这里我们以上述零件自动探 点宏程序编制过程为例,对宏程 序的编制方法做出探索与讨论。

1.FANUC数控系统变量定 义及分类

智能制造

FANUC自动探点及刀长磨耗补偿

宏程序开发

■中国电子科技集团公司第三十八研究所 (安徽合肥230088) 陈言闩 朱 芸 白海峰

摘要:FANUC数控系统用户宏程序,可由容户使用用户宏程序变量编制,通过使用变量、运算符、条件转移及变量存储器,

优化程序、提高编程正确率和生产效率,宏程序的使用可以减少机床占用空间、使加工操作方便简单。

CNC数字编程宏程式代码大全

CNC数字编程宏程式代码大全G代码分组功能*G00 01 定位(快速移动)*G01 01 直线插补(进给速度)G02 01 顺时针圆弧插补G03 01 逆时针圆弧插补G04 00 暂停,精确停止G09 00 精确停止*G17 02 选择X Y平面G18 02 选择Z X平面G19 02 选择Y Z平面G27 00 返回并检查参考点G28 00 返回参考点G29 00 从参考点返回G30 00 返回第二参考点*G40 07 取消刀具半径补偿G41 07 左侧刀具半径补偿G42 07 右侧刀具半径补偿G43 08 刀具长度补偿+G44 08 刀具长度补偿-*G49 08 取消刀具长度补偿G52 00 设置局部坐标系G53 00 选择机床坐标系*G54 14 选用1号工件坐标系G55 14 选用2号工件坐标系G56 14 选用3号工件坐标系G57 14 选用4号工件坐标系G58 14 选用5号工件坐标系G59 14 选用6号工件坐标系G60 00 单一方向定位G61 15 精确停止方式*G64 15 切削方式G65 00 宏程序调用G66 12 模态宏程序调用*G67 12 模态宏程序调用取消G73 09 深孔钻削固定循环G74 09 反螺纹攻丝固定循环G76 09 精镗固定循环*G80 09 取消固定循环G81 09 钻削固定循环G82 09 钻削固定循环G83 09 深孔钻削固定循环G84 09 攻丝固定循环G85 09 镗削固定循环G86 09 镗削固定循环G87 09 反镗固定循环G88 09 镗削固定循环G89 09 镗削固定循环*G90 03 绝对值指令方式*G91 03 增量值指令方式G92 00 工件零点设定*G98 10 固定循环返回初始点G99 10 固定循环返回R点G代码被分为了不同的组,这是由于大多数的G代码是模态的,所谓模态G代码,是指这些G代码不只在当前的程序段中起作用,而且在以后的程序段中一直起作用,直到程序中出现另一个同组的G代码为止,同组的模态G代码控制同一个目标但起不同的作用,它们之间是不相容的。

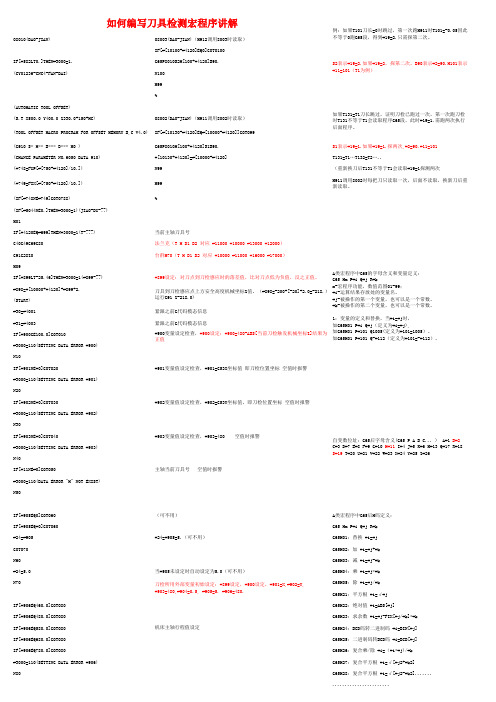

如何编写刀检宏程序讲解

O8010(DAO-JIAN)O8003(DAO-JIAN)(M912调用8003时读取)IF[#[10100+#4120]EQ0]GOTO100IF[#582LT0.]THEN#3000=1.G65P8010S2H[100+#4120]B90.(CY01236-CNC4-FAN-DAI)N100M99%(AUTOMATIC TOOL OFFSET)(S.T X500.0 Y400.0 Z330.0+150+HC)O8002(DAO-JIAN)(M911调用8002时读取)(TOOL OFFSET MACRO PROGRAM FOR OFFSET MEMORY B,C V4.0)IF[#[10130+#4120]EQ#[10000+#4120]]GOTO99(G910 S* H** B*** D*** M0 )G65P8010H[100+#4120]S1B90.S1表示#19=1.如果#19=1.探两次,#2=90.#11=101(CHANGE PARAMETER NO.6050 DATA 910)#[10130+#4120]=#[10000+#4120]T131=T1…T132=T2…..(#748=FUP[#[750+#4120]/10.])N99(重新换刀后T131不等于T1会读取#19=1探测两次(#749=FIX[#[750+#4120]/10.])M99M911调用8002时每把刀只读取一次,后面不读取,换新刀后重新读取。

(IF[#748NE#749]GOTO788)%(IF[#5044NE0.]THEN#3000=1)(JIAO-DU-??)M01IF[#4120EQ#699]THEN#3000=1(T-)当前主轴刀具号G40G49G69G80法兰克(T H D1 D2 对应 #11000 #10000 #13000 #12000)G91G28Z0台群M70(T H D1 D2 对应 #10000 #11000 #16000 #17000)M09IF[#899LT-25.46]THEN#3000=1(#899-??)#899设定:对刀点到刀检感应时的落差值,比对刀点低为负值,反之正值。

CNC(法兰克)加工中心对刀的方法

CNC(法兰克)加工中心对刀的方法第一篇:CNC (法兰克)加工中心对刀的方法CNC(法兰克)加工中心对刀的方法加工中心的对刀方法1.加工中心的Z向对刀加工中心的Z向对刀一般有以下三种方法:1)机上对刀方法一这种对刀方法是通过对刀依次确定每把刀具与工件在机床坐标系中的相互位置关系。

其具体操作步骤如下(如图9-16所示)。

(1)把刀具长度进行比较,找出最长的刀作为基准刀,进行Z向对刀,并把此时的对刀值(C)作为工件坐标系的Z值,此时H03=0。

(2)把T01、T02号刀具依次装在主轴,通过对刀确定A、B的值作为长度补偿值。

(此方法没有直接去测量刀具补偿,而是通过依次对刀确定的与方法三不同.)(3)把确定的长度补偿值(最长刀长度减其余刀具长度)填入设定页面,正、负号由程序中的G43、G44来确定,此时一般用G44H—表示。

当采用G43时,长度补偿为负值。

这种对刀方法的对刀效率和精度较高,投资少,但工艺文件编写不便,对生产组织有一定影响。

2)机上对刀方法二这种对刀方法的具体操作步骤如下(见图9-16):(1)?XY方向找正设定如前,将G54中的XY项输入偏置值,Z项置零。

(2)将用于加工的T1换上主轴,用块规找正Z向,松紧合适后读取机床坐标系Z项值Z1,扣除块规高度后,填入长度补偿值H1中。

(3)将T2装上主轴,用块规找正,读取Z2,扣除块规高度后填入H2中。

(4)依次类推,将所有刀具Ti用块规找正,将Zi扣除块规高度后填入Hi中。

(5)编程时,采用如下方法补偿: T1;G91 G30 Z0; M06; G43 H1;G90 G54 G00 X0 Y0; Z100;…(以下为一号刀具的走刀加工,直至结束)T2;G91 G30 Z0; M06; G43 H2;G90 G54 G00 X0 Y0; Z100;…(二号刀的全部加工内容)…M5; M30;3)机外刀具预调+机上对刀这种对刀方法是先在机床外利用刀具预调仪精确测量每把刀具的轴向和径向尺寸,确定每把刀具的长度补偿值,然后在机床上用最长的一把刀具进行Z向对刀,确定工件坐标系。