钣金展开的计算方法

钣金展开的计算法

展开的计算法

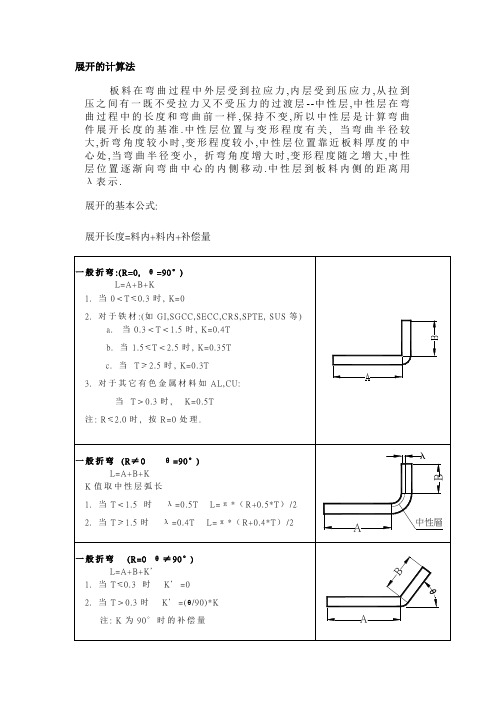

板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示.

展开的基本公式:

展开长度=料内+料内+补偿量。

钣金展开计算方法

附表

1.直边段差展开系数一览表

N折展开系数一览表

• 一般折弯 3 (R=0, θ≠90°): L=A+B+K’

1. 当T<0.3 时, K’=0 2. 当T>=0.3时, K’= (θ / 90) * K

注: K为90∘时的补偿量.

• 一般折弯4 (R≠0 , θ≠90°):

L=A+B+K (K值取中性层弧长) 1. 当T<1.5 时, λ=0.5T 2. 当T>=1.5时, λ=0.4T

T>0.3时, K=0.25T 4. 对于软铁材SPCC 当 0.3<T<1.5时 K=0.4T 当T≧1.5时 K=0.35T 5. 对于其它有色金属材料 (如Al﹑Cu等): 当 T>0.3时, K=0.5T

• 一般折弯2 (R≠0, θ=90°): L=A+B+K (K值取中性层弧长) 1. 当T<1.5时, λ=0.5T 2. 当T≧1.5时, λ=0.4T 注: 当用折刀加工时: 1. 当R≦2.0时, 按R=0处理. 2. 当2.0<R<3.0时, 按R=3.0处理. 3. 当R≧3.0时, 按原值处理.

二 展开计算方法

• 展开计算的基本公式: 展开长度 (L)= 料内(A) + 料内(B) + 补偿量(K)

• 一般折弯1 (R=0, θ=90°): L=A+B+K

1. 当0<T≦0.3时, K=0 2. 对于铁材 (如SGCC﹑SECC﹑SPTE等): (1) 当0.3<T<1.5时, K=0.4T (2) 当1.5≦T<2.5时, K=0.35T (3) 当 T≧2.5时, K=0.3T 3.对于SUS

钣金展开计算方法

钣金展开计算方法

展开的计算方法

板材在弯曲过程中外层受到拉应力,内部受到压应力,从拉到压之间有一处不受拉力又不受压力的过渡层——中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准。

中性层位置与变形过程有关,当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板材料厚度的中心处,当弯曲半径变小,折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动,中性层

到板材料内侧的距离用λ表示。

展开的基本公式:

展开长度=料内+料内+补偿量。

钣金展开计算公式大全

钣金展开计算公式大全

1. 矩形零件的展开计算公式:

长方形展开长度 = 原料长度 + 2 弯曲圆弧压缩量。

长方形展开宽度 = 原料宽度 + 弯曲线圆弧长度 + 弯曲线直线长度。

2. 圆柱形零件的展开计算公式:

圆周展开长度 = 弧长公式,L = π D(D为圆柱直径)。

圆周展开宽度 = 圆周展开长度 / 2。

3. 圆锥形零件的展开计算公式:

圆锥展开长度= π D tan(α)(D为圆锥底部直径,α为锥角)。

圆锥展开宽度 = 圆锥母线长度。

4. 不规则形状零件的展开计算公式:

可使用数学软件进行建模计算,或者通过测量得到各部分的尺寸,然后进行展开计算。

以上是一些常见的钣金展开计算公式,钣金加工中展开计算需要根据具体的零件形状和加工要求来确定使用哪种公式进行计算。

同时,还需要考虑材料的弹性变形、加工工艺等因素,以确保展开后的尺寸能够满足设计要求。

希望以上信息能够对你有所帮助。

钣金展开计算方法

展开的计算法

板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示.

展开的基本公式:

展开长度=料内+料内+补偿量。

钣金展开计算方法

#6-32

1.2

1.5

1.5(1.8)

1.8

说明:

1以上攻牙形式均为无屑式.

2抽牙高度:一般均取H=3P,P为螺纹距离(牙距).

3.径:M3 Φ2.75 M3.50 Φ3.20 M 4 Φ3.65 # 6-32 Φ3.10

在R≠0, θ=90°时;的折弯系数列表:(单位:mm)

板材↓/板厚→

0.8

以下Hmax取值原则供参考.

当R≧4MM时:

材料厚度T=1.2~1.4取Hmax =4T

材料厚度T=0.8~1.0取Hmax =5T

材料厚度T=0.7~0.8取Hmax =6T

材料厚度T≦0.6取Hmax =8T

当R<4MM时,请示上级.

10压缩抽形1 (Rd≦1.5T)

原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)的方式作一段与两直边和直径为D的圆相切的圆弧.

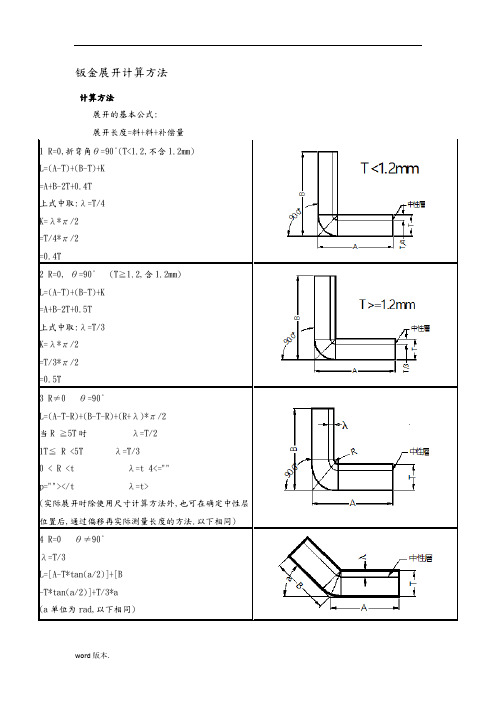

4 R=0 θ≠90°

λ=T/3

L=[A-T*tan(a/2)]+[B

-T*tan(a/2)]+T/3*a

(a单位为rad,以下相同)

5 R≠0 θ≠90°

L=[A-(T+R)* tan(a/2)]+[B

-(T+R)*tan(a/2)]+(R+λ)*a

当R ≧5T时 λ=T/2

1T≦ R <5T λ=T/3

=A+B-2T+0.5T

上式中取:λ=T/3

K=λ*π/2

=T/3*π/2

=0.5T

3 R≠0 θ=90°

L=(A-T-R)+(B-T-R)+(R+λ)*π/2

钣金展开计算方法

钣金展开计算方法钣金展开计算是钣金工艺中的重要内容,也是完成钣金产品制作的关键步骤之一、钣金展开计算的目的是根据钣金产品的三维图纸,确定其展开长度和表面形状,以便进行钣金零件的切割和加工。

钣金展开计算主要包括平展面展开和曲面展开两种方法。

平展面展开是指将平面图形进行展开,形成展开图。

平展面展开计算方法主要适用于钣金产品的各种平面零件,如箱体、支架等。

(1)定积法展开计算方法:该方法适用于钣金产品的部分各种平面形状,如圆筒、弯管等。

定积法展开计算需要确定钣金材料的长度、重量、宽度等参数。

具体计算步骤如下:1)根据钣金产品的图纸,确定钣金的外径、内径、高度等参数。

2)计算钣金的周长和截面积,得到钣金的长度和重量。

3)根据钣金的长度和宽度,计算出钣金的展开图纸。

4)根据展开图纸进行钣金零件的切割和加工。

(2)图形展开计算方法:该方法适用于钣金产品的各种复杂平面形状,如弯曲的盖板、折弯的箱体等。

图形展开计算需要根据钣金产品的图纸,利用图形的几何关系和三角函数等知识进行计算。

具体计算步骤如下:1)根据钣金产品的图纸,将图纸投影到平面上。

2)根据图纸上的线段长度和角度,利用几何关系和三角函数等知识,推导出展开图形的边长和角度。

3)根据展开图形的边长和角度,计算出展开图纸。

4)根据展开图纸进行钣金零件的切割和加工。

曲面展开是指将曲面图形进行展开,形成展开图。

曲面展开计算方法主要适用于钣金产品的各种曲面零件,如球体、圆锥体等。

曲面展开计算方法较为复杂,需要借助计算机辅助设计和数学知识进行计算。

常用的曲面展开计算方法有拉伸展开法、分割展开法和均分展开法等。

具体计算步骤如下:1)根据钣金产品的图纸,将曲面投影到平面上。

2)根据曲面的曲率半径和展开的高度,进行拉伸和分割。

3)利用数学知识,计算出展开图形的边长和曲率。

4)根据展开图形进行钣金零件的切割和加工。

(完整版)钣金展开计算

关于钣金中的展开计算4.1 R=0,折彎角θ=90°(T<1.2,不含1.2mm)L=(A-T)+(B-T)+K=A+B-2T+0.4T上式中取:λ=T/4K=λ*/2=T/4*π/2=0.4T4.2 R=0, θ=90°(T≧1.2,含1.2mm)L=(A-T)+(B-T)+K=A+B-2T+0.5T上式中取:λ=T/3K=λ*π/2=T/3*π/2=0.5T4.3 R≠0θ=90°L=(A-T-R)+(B-T-R)+(R+λ)*π/2當R ≧5T時λ=T/21T≦R <5T λ=T/30 < R <T λ=T/4(實際展開時除使用尺寸計算方法外,也可在確定中性層位置後,通過偏移再實際測量長度的方法.以下相同)4.4 R=0 θ≠90°λ=T/3L=[A-T*tan(a/2)]+[B-T*tan(a/2)]+T/3*a(a單位為rad,以下相同)4.5 R≠0θ≠90°L=[A-(T+R)* tan(a/2)]+[B-(T+R)*tan(a/2)]+(R+λ)*a當R ≧5T時λ=T/21T≦R <5T λ=T/30 < R <T λ=T/44.6 Z折1.計算方法請示上級,以下幾點原則僅供參考: (1)當C≧5時,一般分兩次成型,按兩個90°折彎計算.(要考慮到折彎沖子的強度)L=A-T+C+B+2K(2)當3T<C<5時<一次成型>:L=A-T+C+B+K(3)當C≦3T時<一次成型>:L=A-T+C+B+K/24.7 Z折2.C≦3T時<一次成型>:L=A-T+C+B+D+K4.8 抽芽抽芽孔尺寸計算原理為體積不變原理,即抽孔前后材料體積不變;ABCD四邊形面積=GFEA所圍成的面積.一般抽孔高度不深取H=3P(P為螺紋距離),R=EF見圖∵T*AB=(H -EF)*EF+π*(EF)2/4∴AB={H*EF+(π/4-1)*EF2}/T∴預沖孔孔徑=D – 2ABT≧0.8時,取EF=60%T.在料厚T<0.8時,EF的取值請示上級.4.9 方形抽孔方形抽孔,當抽孔高度較高時(H>Hmax),直邊部展開與彎曲一致, 圓角處展開按保留抽高為H=Hmax的大小套彎曲公式展開,連接處用45度線及圓角均勻過渡, 當抽孔高度不高時(H≦Hmax)直邊部展開與彎曲一致,圓角處展開保留與直邊一樣的偏移值.以下Hmax取值原則供參考.當R≧4MM時:材料厚度T=1.2~1.4取Hmax =4T材料厚度T=0.8~1.0取Hmax =5T材料厚度T=0.7~0.8取Hmax =6T材料厚度T≦0.6取Hmax =8T當R<4MM時,請示上級.4.10壓縮抽形1 (Rd≦1.5T)原則:直邊部分按彎曲展開,圓角部分按拉伸展開,然后用三點切圓(PA-P-PB)的方式作一段與兩直邊和直徑為D的圓相切的圓弧.當Rd≦1.5T時,求D值計算公式如下:D/2=[(r+T/3)2+2(r+T/3)*(h+T/3)]1/24.11壓縮抽形2 (Rd>1.5T)原則:直邊部分按彎曲展開,圓角部分按拉伸展開,然后用三點切圓(PA-P-PB)的方式作一段與兩直邊和直徑為D的圓相切的圓弧.當Rd>1.5T時:l按相應折彎公式計算.D/2={(r+T/3)2+2(r+T/3)*(h+T/3)-0.86*(Rd-2T/3)*[(r+T/3)+0.16*(Rd-2T/3)]}1/24.12捲圓壓平圖(a): 展開長度L=A+B-0.4T圖(b): 壓線位置尺寸A-0.2T圖(c): 90°折彎處尺寸為A+0.2T圖(d): 捲圓壓平後的產品形狀4.13側沖壓平圖(a): 展開長度L=A+B-0.4T圖(b): 壓線位置尺寸A-0.2T圖(c): 90°折彎處尺寸為A+1.0T圖(d): 側沖壓平後的產品形狀4.14 綜合計算如圖:L=料內+料內+補償量=A+B+C+D+中性層弧長(AA+BB+CC)(中性層弧長均按“中性層到板料內側距離λ=T/3”來計算)備註:a標注公差的尺寸設計值:取上下極限尺寸的中間值作為設計標准值.b孔徑設計值:一般圓孔直徑小數點取一位(以配合沖頭加工方便性),例:3.81取3.9.有特殊公差時除外,例:Φ3.80+0.050取Φ3.84.c 產品圖中未作特別標注的圓角,一般按R=0展開.附件一:常見抽牙孔孔徑一覽表料厚0.6 0.8 1.0 1.2類型M3 3.5 3.7 4.0 4.2M3.5 3.9 4.2 4.4 4.7M4 4.4 4.6 4.9 5.1#6-32 3.8 4.1 4.3 4.6附件二:常見預沖孔孔徑一覽表料厚0.6 0.8 1.0 1.2在R≠0,θ=90°时;的折弯系数列表:(单位:mm)注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注﹕R≤2.0時﹐按R=0處理。

一般折彎2﹕R≠0﹐θ=90˚

L= A+B+K (K取中性曾弧長)

K值取中性層圓弧長:

1.當0<T<1.5時﹐λ=0.5T

2.當≥1.5時﹐λ=0.4T

注﹕當用折刀加工時﹕

1.當R≤2.0時﹐按R=0處理

2.當2.0<R<3.0時﹐按3.0處理.

∵[S(H-S-0.1)+πS²/4]π(D+d)/2=π(D²-X²)T/4

∴X²=D²-[4S(H-S-0.1)+πS²]((D+d)/(2T)

∴X= D²-[4S(H-S-0.1)+πS²]((D+d)/(2T)

1.若抽孔為抽芽孔(抽孔後攻芽)﹐則S取值原則如下﹕

(1)T≤0.5mm時﹐取S=100%T

般折彎4 (R≠90﹐θ≠90˚)”.

3.如果折彎處為直邊(H段)﹐則按兩次折彎成型計算﹕L=A+B+H+2K (K值取90˚折彎變形區寬度).

注﹕相關展開係數如附表二

抽孔與抽芽孔﹕

抽孔尺寸計算原理為體積不變原理﹐既抽孔前後材料體積不變﹕一般抽孔﹐按下列公式計算﹐式中參數見有圖(設預沖孔徑為X﹐並加上修正係數-0.1)﹕

一般折彎1﹕R=0﹐θ=90˚

L= A+B+K

1.當0 < T≤0.3時﹐K=0

2.對于鐵鈑料﹕(如﹕GI﹑SGCC﹑SECC﹑CRS﹑SPTE﹑SUS等)

a.當0.3 < T<1.5時﹐K=0.4T

b.當1.5≤T<2.5時﹐K=0.35T

c.當T≥2 .5時﹐K=0.3T

3.對于其它有色金屬材料如﹕AL﹑CU等

3.當R≥3.0時﹐按原值處理.

一般折彎3﹕R=0﹐θ≠90˚

L= A+B+K’

1.當T≤0.3時﹐K’=0

2.當R>0.3時﹐K’= (θ / 90˚)*K

注﹕K為90˚時的補賞量.

一般折彎4﹕R≠90﹐θ≠90˚

L= A+B+K (K取中性曾弧長)

1.當0T<1.5時﹐λ=0.5T

2.當≥1.5時﹐λ=0.4T

當R≥4mm時﹕

材料厚度T= 1.2~1.4取Hmax=4T

材料厚度T= 0.8~1.0取Hmax=5T

材料厚度T= 0.7~0.8取Hmax=6T

材料厚度T≤0.6取Hmax=4T

附表一﹕直邊段差展開係數一覽表

附表二﹕N折展開係數

附表三﹕抽芽孔對應參數表

1.目的﹕

使產品展開標準化﹑加工標準化.達到快﹑穩﹑準的目的.

2.適用範圍﹕

工程展開與現場加工.

3.引用文件﹕

<無>

4.主要內容:

展開的計算方法﹕

鈑料在彎曲過程中外層受到拉應力﹐內層受到壓應力﹐從拉到壓之間有一既不受拉力

又不受壓力的過渡層---中性層﹐中性層在彎曲過程中的長度和彎曲前一樣﹐保持不變﹐所

以中性層是計算彎曲件展開長度的基準.

中性層位置與變形程度有關﹐當彎曲半徑較大﹐折彎角度較小時﹐變形程度較小﹐中性層位置靠近鈑料厚度的中心處﹐當彎曲半徑變小﹐折彎角度增大時﹐變形程度隨之增大﹐中性層位置逐漸向彎曲中心的內側移動.中性層到鈑料內側的距離用λ表示﹕

展開長度的基本公式是﹕

展開長度=料內尺寸+料內尺寸+補賞量

(2)0.5<T<0.8mm時﹐取S=70%T

(3)T≥0.8mm時﹐取S=65%T

注﹕一般常見抽孔預沖孔按附表三取值.

方形抽孔展開計算方法﹕

當抽孔高度較高時(H>hmax),直邊部展開與彎曲一致﹐圓角處展開按保留高為H=Hmax的大小套彎曲計算公式展開﹐連接處用45度線及圓角均勻過渡﹐當抽孔高度不高時(H≤Hmax)直邊部展開與彎曲一致﹐圓角處展開保留與直邊一樣的偏移值。

(1).當C≥5T時﹐一般分兩次成型﹐按兩個90˚折彎計算展開.

L=A-T+C-2T+B+2K

(2)當3T<C<5T時﹐一次成型.

L=A-T+C-2T+B+K

(3)當C≤3T時﹐一次成型.

L=A-T+C-2T+B+K

注﹕K值取90˚折彎係數

Z折2 (非平行直邊段差)

展開方法與平行直邊Z折方法相同(如上欄)﹐

注﹕當用折刀加工時﹕

1.當R≤2.0時﹐按R=0處理

2.當2.0<R<3.0時﹐按3.0處理.

3.當R≥3.0時﹐按原值處理.

Z折1 (直邊段差)

1.樣品方式製作展開方法﹕

(1).當H>5 T時﹐分兩次成型﹐按90˚折彎計算

(2)當H<5T時﹐一次成型﹐L=A+B+K

注﹕K值依附表一取值

2.量產模具製作展開方法﹕

高度取值見圖示.

Z折3 (斜邊段差)

1.當H<2T時﹕

(1).當θ≤70˚時﹐L=A+B+C+K (此時K=0.2).

(2)當θ>70˚時﹐按Z折1 (直邊段差)的方式展開.

2.當H>2T時﹐按兩段折彎展開. (R=0﹐θ≠90˚)

Z折4 (過渡段為兩圓弧相切)

H≤2T段差過渡處為非直線段兩圓弧相切展開時﹐取集體外側兩圓弧相切點處作垂線﹐向內側偏移一個料厚﹐按圖示處理﹐然後按按Z折1 (直邊段差)的方式展開

反折壓平L=ຫໍສະໝຸດ +B-0.4T1.壓平的時候﹐可視實際的情況考慮是否在折彎前壓線﹐壓線位置為折彎變形區中部.

2.反折壓平一般分兩步進行﹕

先用插深模折彎到30˚﹐在壓平.

故在作展開圖折彎線時﹐需按30˚折彎線劃﹐

如圖所示

N折﹕

1.當N折加工方式為墊片反折壓平﹐則按L=A+B+K計算﹐K值依附件一取值.

2.當N折以其它方式加工時﹐展開算法見“一