轴承振动质量在线自动检测系统设计_张根源

机械轴承振动状态监测系统的设计

机械轴承振动状态监测系统的设计

张守权 黑龙江建 筑职业技术 学院 黑龙江哈尔滨

【 摘 要 l随着社会 科技的进步, 机 械化程度也 原来越 高。 在 机械 运 行 的过程中, 轴承振 动发挥着重要作 用, 其振 动状态监测也 逐渐成为研 究 人员 非常重视 的问题 。 本研究将重点介 绍发电 机 组的机械 轴承 振 动监测系 统, 并提 出 一些故障诊断方法。 【 关键 词】机械轴承 ; 振 动状 态; 监测 前 言 风力发电机组 对人们的 E l 常生活发挥 着重要作用, 随着社 会的用电 需求量 越来 越高 , 风 力发电机在 整个发 电系统 的地位也 日 益 显著。 因此 人们 对其振动状态监测 也逐渐重视起 来。 风 力发 电机与其他机 械相比, 在结构 上有 着很大不 同, 其振动 状态 的正常与 否, 直 接影 响到发电机 能 否正常运行。 因此, 需要对发 电机组 的振动状 态监测重视 起来 。

些 波谱分析 时, 不能得 出具 体的波动 频率 , 但是 很多情况下振动失常 会带来设备温度的升 高, 因此 需要引入其他征兆进行判 别, 如温度、 电流 等参数 变化情况及 振动信号 的各种 趋势分析等 , 尤 其是同频故障 的诊断 更需借助于 它与各种 相关量 的关系才能做出正确诊 断。 除此之 外, 有时

振动幅度 之间的明显不同 , 这 样得 出来 的结论也对电力的需求越 来越高 , 随之而来 的就 是一 闻时得 出所 有设备 的运行情况 。 为了提 高统计分析 的准确性 , 可以在条 系列的能 源 问题 。 为了节约 能源 , 当今人们 已经研 究出了许 多新型发 电 件允许 的情况下运 用一些科学方法 , 例 如科学计算 机等 , 方便 又精确。 模式, 例 如水力发电、 火 力发 电、 风力发 电, 这 些发电厂也 已经在世界的 3 . 机械 轴 承振 动 状 态监 测 和故 障 诊断 系统 各 个 角落 被建立 起来 , 给人们 的生活提 供了很大便利 。 下面将 重点介绍 3 . 1 智能在线振 动监 测保护系统的设计思想 风 力发电机 组的 一些状 态监 测 。 风 力发电机 组对 环境 的要求 比较高 , 现 在智 能在线 振动 检测 系统受到 了越 来越 多的人的 追捧。 原理 是 因此 很多都建立在 偏远、 人少的地 方, 这 样才能 更好的运用风 能进行发 利 用当代最先 进的机械 、 微电子和 自 动化技 术, 巧妙地实现了信号采集 、 电。 但是 , 这 些恶劣的环 境就不 可避免的导 致人们对发电机组机械 轴承 数 据存 储、 状态 监测 、 异 常保 护和故 障诊 断功能 [ 2 ] 。 这 种设 备是 针对风 振 动状态 的监测 不能 及时有 效, 在发 电机 组 发生故 障时也不 能及 时赶 力发 电机 组的特 殊运 行状态提 出来的 , 如 果该系统运 行正常, 可 以有 效 到。 而且 , 现在 的情况 很多都是在 设备发生故 障之后 才能发 现问题 , 然 解 决风力发电机组地 处偏远 、 监测不便的 问题 。 发 电机 组在发生故 障时 后相 关人 员才开始进行 整修, 就 会导致 电路中断。 这些固有因素都 导风 停运 和在需要 停止 的时候却继 续运行, 都 会带来一定 的经济 损失。 该 设 力发 电机 与火 力水力发电机组相 比, 不 具 有很 强的竞争 性 。 长 此以往 , 备 的目的就是 将这些损失 降低到最 小, 在 故障发生前及 时进行诊断 , 这 不能满 足风能的发 展。 风力发电机组 的重要性毋庸 置疑 , 因为对于一 些 样就可 以保护周边人们 的生活和生 产安全 , 同时符 合了社 会工业发展 的 偏远 地区来说 , 电缆输入存 在很 大问题 , 只能依 靠偏远地 区的有利地 形 必然趋 势, 可以最 大程度 的提 高社会效益 。 和风能 。 风力发电机组在 线监 测系统是集合了信号采 集、 在线 监测 以及 3 . 2 智能在线振动监测保护 系统 的技术 信号分 析 于一 体的 多功能 在线 监测 诊断 分析系统 , 在线监 测 和诊 断系 风 力发 电机组承 受着重要的任 务, 它需 要监 测的成 分有很多, 例如 统能够及 时地发 现运行异常并 报警, 可对采集 到的数据 进行各种分析 处 风 的方向和风 力大 小 , 设备 运行的状 态 , 各个机 械轴 承的振 动频率 。 它 理。 因此 , 进行发 电机组机 械轴承振 动状态监 测具有 重要意义 。 包括很 多版块 , 例 如数据 采集 板块、 智能报警板块 、 自 动输入 板块、 横向 首先具有经济 性。 现 在很多行业都存 在一种 现象 , 就 是在问题发 生 比较 板块 。 通过 计算 机 的智能 分析 , 就可 以把 需要 的 数据 直接 统计 出

轴承质量自动化无损检测系统设计及智能评判方法研究

轴承质量自动化无损检测系统设计及智能评判方法研究

轴承质量自动化无损检测系统设计及智能评判方法研究

王小艺;贾莲凤

【期刊名称】《计算机工程与应用》

【年(卷),期】2004(040)004

【摘要】针对工业上轴承质量难以实现自动化在线检测和评判这一问题,文中首先建立了一种轴承质量自动化无损检测系统模型,并分别介绍了轴承各种质量信息的获取方法,然后建立了基于RBF神经网络质量评判模型,最后通过仿真及测试,验证了该系统及评判模型的正确性和可行性.

【总页数】3页(200-201,223)

【关键词】RBF神经网络涡流无损检测轴承缺陷

【作者】王小艺;贾莲凤

【作者单位】山西大学电子信息系,太原,030006;山西大学电子信息系,太原,030006

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.球销类零件自动化无损检测系统设计 [J], 车录锋; 徐志农; 周晓军

2.航空火力控制系统智能自动化检测系统设计 [J], 杨成; 陈祥余

3.全自动化智能窗户智能控制系统设计[J], 陈传军[1]; 王瑞东[1]; 廖伟豪[1]; 佘荣宇[1]; 胡涛涛[1]; 魏相飞[1]

4.轴(孔)类工件自动化精密在线检测及评判系统的设计 [J], 贾莲凤; 王小艺; 庞川宾。

大连理工大学科技成果——轴承质量检测分析系统

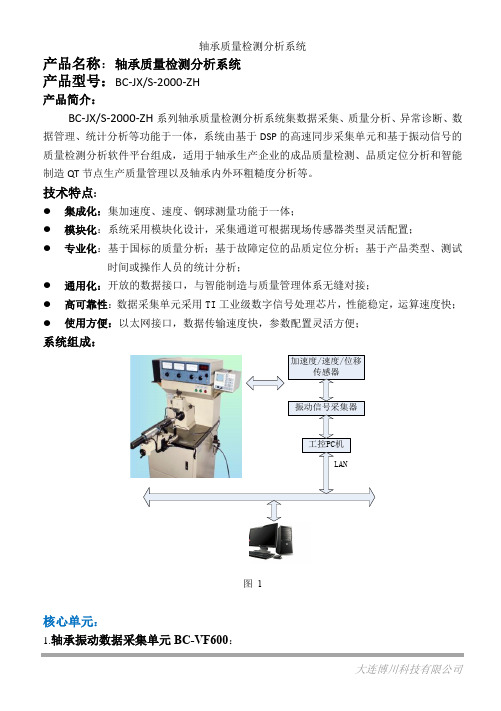

产品名称:轴承质量检测分析系统产品型号:BC-JX/S-2000-ZH产品简介:BC-JX/S-2000-ZH系列轴承质量检测分析系统集数据采集、质量分析、异常诊断、数据管理、统计分析等功能于一体,系统由基于DSP的高速同步采集单元和基于振动信号的质量检测分析软件平台组成,适用于轴承生产企业的成品质量检测、品质定位分析和智能制造QT节点生产质量管理以及轴承内外环粗糙度分析等。

技术特点:●集成化:集加速度、速度、钢球测量功能于一体;●模块化:系统采用模块化设计,采集通道可根据现场传感器类型灵活配置;●专业化:基于国标的质量分析;基于故障定位的品质定位分析;基于产品类型、测试时间或操作人员的统计分析;●通用化:开放的数据接口,与智能制造与质量管理体系无缝对接;●高可靠性:数据采集单元采用TI工业级数字信号处理芯片,性能稳定,运算速度快;●使用方便:以太网接口,数据传输速度快,参数配置灵活方便;系统组成:加速度/速度/位移传感器振动信号采集器工控PC机LAN图1核心单元:1.轴承振动数据采集单元BC-VF600:▲最高同步数据采样速率:250K;▲ A/D分辨率:24位;▲信噪比:大于90dB;▲支持多种传感器:速度型、加速度型、钢球测量型加速度传感器;▲使用配置方式:通过配置参数适配不同种类的传感器;▲数据处理:支持多模式可编程数据采集、数字滤波等预处理;▲硬件报警功能:可根据硬件端设置的诊断方法和报警阈值进行传感器异常报警;▲数据通讯:多种数据上传方式,包括支持周期性主动上传、报警触发上传、软件触发上传等功能;▲硬件语音接口:振动传感器源信号音频耳机接口信号输出;数据采集单元技术指标:数据采集单元产品外观:图 2图 3 机械特性:机械尺寸:W*D*H (mm):150*147*47安装尺寸:W*D (mm):104*133重量:0.5kg防护等级:IP202.轴承质量检测分析软件主要功能:▲数据采集:支持可编程多模式高速数据采集;▲信号处理:支持时域/频域多种基本数据处理、分析计算功能;包括:可编程数字滤波、FFT、功率谱、倒谱、包络谱、截止频率可设置的高/中/低频数字滤波、有效值计算、P/R计算等;▲专项分析:基于振动噪声的和轴承类型的质量评价分析;基于噪声特征的异常品质定位分析;基于品质指标类型的统计分析;数据比对分析;趋势分析;▲图像化显示:时域数据、频域数据、特征数据的图形化显示;实时曲线以图形化;比对式数据(实时数据曲线、阈值门限、测试系统电机转速曲线);▲标准模式:测试指标柱状图显示:峰值、平均值、有效值、峰值指标、波形指标、脉冲指标、裕度指标、峭度指标;▲质量判断:内置ISO 2372振动标准,可根据测量值直接显示轴承状态,即:良好(绿色)、警告(黄色)、坏(红色);▲异常定位:基于频谱特征与轴承本征规律的品质异常定位;▲内外环粗糙度测量:基于内外环固有特征和噪声谱的内外环粗糙度测量评价;▲传感器配置:可从软件进行传感器的类型配置,如速度传感器、钢球传感器和加速度传感器等;▲比对分析:具备图像辅助分析功能:频域波形可辅助查看多次倍频,显示典型频率的辅助线、标注典型频率的标签,并可自动在指定范围内寻找指定数量的极值点并显示,并可对报警值和相关数据进行标注;▲数据管理功能:可查看组态信息、管理历史数据、分析历史数据、查看趋势特征,并可进行测量数据、曲线图、报警数据的导出。

一种全自动轴承振动速度测试装置_CN109596358A

3 .根据权利要求1所述的一种全自动轴承振动速度测试装置,其特征在于:所述支撑板 (5)为圆环形,并且其中心套设转轴(12) ,所述滑轨(6)由一根两端设有螺纹的光滑圆杆弯 制成“C字形”,所述滑轨(6)的两端贯穿支撑板(5)后螺纹连接防退螺母。

G01M 13/045(2019 .01)

(10)申请公布号 CN 109596358 A (43)申请公布日 2019.04.09

( 54 )发明 名称 一种全自动轴承振动速度测试装置

( 57 )摘要 本发明公开了一种全自动轴承振动速度测

试装置 ,包括驱 动轴 ,驱 动轴上设有轴承张紧 装 置 ,轴承张紧 装置包括定位 轴芯 ,定位 轴芯固定 焊接驱 动轴 ,定位 轴芯设 有转 轴 ,转 轴套设 且固 定连接转盘,转盘设有平面螺纹并且与卡爪螺纹 配合 ,定位 轴芯内壁固定焊接支撑板 ,支撑板固 定连接滑轨 ,滑轨滑动配合平衡杆 ,平衡杆固定 连接卡爪 ,定位 轴芯 侧壁设有通孔 ,卡爪设有支 承块 ,支承块 伸出通孔后抵接 轴承内圈 。本发明 根据转轴旋转方向不同 ,在转盘上的四组卡爪可 以做离心运动或向心运动,从而将支承块伸出或 缩进定位轴芯中 ,从而达到配合不同内径的轴 承,结构简单,使用方便,适用轴承制造厂用于轴 承振动检测。

4 .根据权利要求1所述的一种全自动轴承振动速度测试装置,其特征在于:所述平衡杆 (7) 包括环套(701) 、套筒(703) 和套杆 (704) ,所述环套(701)设有贯穿孔 (702) ,所述贯穿孔 (702) 套接滑轨(6) ,并且环套(701) 滑动配合滑轨(6) ,所述环套(701)焊接套筒(703) ,所述 套筒(703)设有盲孔并且套接套杆(704) ,所述套杆(704)与弹性元件(705)的一端相抵接, 弹性元件 (705) 的 另一端与套筒 (704) 相抵接 ,所述弹性元件 (705) 采 用圆弹簧 ,所述套杆 (704)固定连接卡爪(8)。

轴承震动监测系统

轴承震动监测系

统

轴承震动监测系统

轴承震动监测系统是一种用于监测和诊断机械设备轴承状况的关键设备。

它能够实时监测轴承产生的震动信号,并通过分析和处理这些信号来判断轴承的工作状态和可能存在的故障。

首先,该系统通过安装传感器来感知轴承的震动信号。

传感器通常安装在机械设备的轴承部位,能够准确地测量震动信号的振幅和频率。

这些传感器可以是加速度传感器、速度传感器或位移传感器等,根据具体的应用需求选择合适的传感器。

接着,系统将所测得的震动信号通过数据采集模块进行采集。

数据采集模块通常由模数转换器和微处理器组成,它能够将模拟信号转换为数字信号,并对信号进行预处理。

预处理包括滤波、放大和去噪等操作,以提高数据质量和减少误差。

然后,采集到的数据将传输到信号处理模块进行进一步的处理和分析。

信号处理模块通常配备有专门的算法和软件,用于提取特征参数和诊断轴承状况。

这些特征参数可以包括振动幅值、频率谱、峰值指标

等,通过与预设的阈值进行比较,系统可以判断轴承是否正常工作或存在故障。

最后,系统会根据诊断结果生成报警信号或故障预警,并将结果显示在人机界面上。

报警信号可以通过声音、光信号或通讯接口等方式进行传输,以便及时通知操作员进行相应的维修和保养。

人机界面通常具备友好的操作界面和数据显示功能,方便操作员查看和分析轴承的运行状态。

综上所述,轴承震动监测系统通过传感器感知轴承的震动信号、数据采集模块进行数据采集和预处理、信号处理模块进行特征提取和故障诊断,并通过报警信号和人机界面展示结果。

它能够提高机械设备的可靠性和可维护性,减少故障和停机时间,对于工业生产具有重要意义。

一种轴承振动监测系统[发明专利]

![一种轴承振动监测系统[发明专利]](https://img.taocdn.com/s3/m/26de9274daef5ef7bb0d3c10.png)

专利名称:一种轴承振动监测系统专利类型:发明专利

发明人:李振方

申请号:CN202010779007.3申请日:20200805

公开号:CN111693286A

公开日:

20200922

专利内容由知识产权出版社提供

摘要:本发明公开了一种轴承振动监测系统,包括轴承、支撑套、振动传感器、电子诊断模块、工控机、PLC控制器、显示终端、报警装置和存储装置,所述轴承安装在齿轮轴上,齿轮轴安装在支撑套内孔中,振动传感器连接在支撑套的水平和竖直方向各安装一处,实现对轴承的振动数据采集;振动传感器将信号传输给电子诊断模块,电子诊断模块通过处理信号输出实时的振动频谱图,或通过信号处理,输出信号给PLC控制器;所述PLC控制器经信号处理可在显示终端显示轴承振动的实时数据,并在监测值超过设定值时触发报警装置响应;存储装置可调取运行数据进行比对分析。

本发明能够避免零部件的损坏,防止意外停机,提高设备使用寿命,降低维护成本。

申请人:山东迈特力重机有限公司

地址:251200 山东省德州市(禹城)国家高新技术产业开发区

国籍:CN

代理机构:济南诚智商标专利事务所有限公司

代理人:马祥明

更多信息请下载全文后查看。

轴承在线自动检测控制系统设计

第 23 期

虑预留一定的 I/O 余量及对 PLC 硬件资源充分利用的要

表1

求,根据输入/输出控制要求的分析,本文选用 OMRON 公

输出

0.00

开始

0.01

停止

0.02

机械手上限为传感器

0.03

Abstract:The on⁃line auto detection equipment of industrial vision are mainly used in high⁃accuracy and high⁃repeatability

industrial testing link. It is widely used in the field of bearing detection due to the advantages of non⁃contact. The design of hard⁃

CCD1 相 机 对 轴 承 侧 面 进 行 拍 摄 ,CCD2 对 正 面 进 行 拍

摄,并将图像传至图像处理系统,若合格,机械手将轴承

夹持至传送带 [2],不合格则夹持至废料箱。轴承在线自

动检测系统是典型的机、电、气一体化装置,以其结构简

单、价格低廉、动作迅速、可靠性好、抗干扰性强和维修

方便等优点广泛运用于轴承检测工业现场中。

中图分类号:TN710⁃34

文章编号:1004⁃373X(2014)23⁃0126⁃03

文献标识码:A

Design of control system for bearing automatic detection

SU Jun⁃hong, LI Bo⁃bo, CHEN Zhi⁃li

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴承振动质量在线自动检测系统设计张根源1,陈芳华2,王兰英2(1.浙江传媒学院,杭州310018;2.杭州轴承试验研究中心有限公司,杭州310022)摘要:轴承振动质量在线自动检测系统通过对轴承振动和异常声的在线自动检测与分析,实现轴承振动和异常声质量等级的自动判定和分选。

介绍了其系统构成,并针对应用于自动生产线后端的自动检测分选实际工况要求,着重对传感器系统、主轴驱动系统、振动质量监测软件等进行了详细论述。

关键词:滚动轴承;振动质量;在线自动检测中图分类号:TH133.33;TH165+.4文献标志码:B文章编号:1000-3762(2009)01-0052-05D esign of Beari ng V i brati on Quality Onli ne Auto m atic D etecti ng Syste mZ HANG Gen-yuan1,C H EN Fang-hua2,WANG Lan-y i n g2(1.Zhe jiang U niversity ofM edia and Co mmunicati ons,H angzhou310018,Ch i na;2.H ang z hou Bearing T est&R esearch Centre Co.,L t d,H angzhou310022,China)Abstrac t:T he syste m pu t for w ard here has rea lized auto m atic deter m i nati on and c l assifi ca tion of the qua lity leve ls of bearing v i bration and abno r m al sound.T he syste m consist is presented.A i m i ng to t he actual dem and o f au t om atic de-tecti ng and c l assifi ca tion apply i ng a t t he back-end of the auto m atic produc tion li ne,sensor syste m,princ i pa l ax i s driv-i ng sy stem and v i b ration qua lity detecti ng so ft w are hav e been focused on.K ey word s:ro lli ng bear i ng;v i brati on quality;onli ne au t om atic detecting滚动轴承的振动噪声质量是轴承产品质量的重要性能指标之一,尤其是对中小型低噪声电动机轴承来说,振动噪声质量是其关键指标之一。

随着家电、机械等行业对主机噪声要求的不断提高,对轴承振动、噪声和异常声的要求也越来越高。

国产轴承通过近十年的努力和发展,在振动成因分析、低噪声轴承制造工艺等方面均已取得收稿日期:2008-07-09;修回日期:2008-09-01较大突破,轴承振动噪声质量水平有了显著提高,总体产能已跃居世界第3位。

但大部分企业尚处单机生产状态,尤其是振动质量自动检测在国内尚未成熟,基本为人工单机检测。

故国产轴承的振动质量稳定性与异常声质量一直落后于国外先进产品[1]。

国外中小型轴承自20世纪80年代就已步入自动化生产阶段,微小型低噪声轴承已完全实现全自动化生产。

日本NSK公司在全世界所有工厂6结束语ABLT-6试验机试验方式与实际工况较为接近,在试验过程中有时会有轴承外圈局部剧烈磨损和滚轮剧烈磨损的情况发生,为此对一些外圈较薄的轴承需要在其外圈加一个固定套以防止外圈受较大径向力发生变形,继而影响试验,滚轮的材料也应选一些高强度的合金钢。

通过试验研究,可发现轴承的薄弱环节,有助于改进加工技术或设计参数,从而提高轴承的寿命性能及可靠性。

另外,若在ABLT-6试验机中增加一个供油系统,则可改进为带油润滑的外圈旋转试验机。

此时所有试验部件应处于相对密闭、清洁的状态。

加载系统若增加压力控制闭环系统则可实现变载荷加载,从而可以进行变载、变速的模拟试验。

通过将ABLT-6试验机进行积木式拓展,可更好地实现轴承模拟性能试验研究。

(编辑:张旭)ISSN1000-3762 C N41-1148/TH 轴承2009年1期Bear i ng2009,N o.152-56均无人工检测微小型产品振动质量的环节,根据不同的用户、不同的应用场合,设置不同的振动质量指标,自动完成振动质量指标的考核及分选工作。

为其产品质量的稳定性和先进性打下了坚实的基础。

本文提出的轴承振动质量在线自动检测系统,通过对轴承振动和异常声的在线自动检测与分析,实现轴承振动和异常声质量等级的自动判定和分选,应用于自动生产线后端的自动检测分选,是提升国产轴承振动质量的一个重要保障[2-4]。

1系统构成计算机控制的轴承振动速度在线测量系统结构框图如图1所示,包括以下6个部分。

图1系统框架1.1定位推进系统自动生产线上的轴承产品在传输过程中一般是平置(水平放置)传输的,故本系统首先将平置轴承转换为竖置,然后进入定位推进系统。

由于轴承振动测量时,轴承内径与驱动心轴的配合尺寸既要保证驱动心轴能带动轴承内圈同速旋转、又要保证被测轴承能被轻松推入与推出,故驱动心轴的尺寸公差控制精度很高,一般控制在g5公差的上半部分公差带,尺寸精度在2~3级之间,所以定位系统的精度要求非常高。

被测产品精确定位后由推进系统将被测产品推入并安装在驱动心轴上,同时按测振方法要求加上规定的轴向载荷,并驱动心轴带动轴承内圈旋转。

1.2传感器系统传感器系统由动圈式传感器和传感器位置调整装置两部分构成。

传感器将拾取到的轴承外圈径向振动分量转变为电信号输出,其输出的电信号与振动速度成正比。

该传感器具有灵敏度高、频响宽、测力小等特点,其谐振频率大于10k H z,能满足I SO15242-1B2004标准对轴承振动测量频响范围(50~10000H z)的要求。

传感器位置调整装置可调整传感器在水平和垂直方向上的位置,以满足不同型号及不同尺寸轴承的测振要求。

1.3主轴驱动系统采用新型液体动静压主轴,具有旋转精度高,隔振效果好,寿命长等特点。

本项目产品在主轴启动前具有静压效应,启动后具有动压效应,故该新型主轴系统还具有启动温度低的优点,启动温度能达到5e以下,摆脱了动压主轴只能在15e 以上启动的缺陷,能满足国内大部分地区使用,尤其是冬季生产现场的使用要求。

1.4前置放大及A/D转换系统由于制造质量优秀的轴承振动能量非常小,故动圈式传感器即使灵敏度非常高,其输出电压信号仍然非常小,一般在10-3mV量级,故在A/D 转换前首先须将信号放大,然后进行A/D转换,将模拟信号转换为数字信号。

信号放大器将信号放大到103mV量级,然后采用信号采集器将其转换为数字信号。

1.5信号处理与计算机分析系统本系统首先采用数字滤波技术将A/D转换器输出的信号分频为I SO/15242-1B2004标准规定的低、中、高3个频带信号,经分别放大后进入各自的均方根值计算与峰值计算系统,计算出各频段的均方根值和峰值,各频段的均方根值和峰值分别与标准库内的标准值进行比较,作出被测轴承振动组别和异常声组别的评判,向分选系统发出被测轴承推出通道号指令。

其原理框图见图2。

1.6推出分选系统按振动组别指令,打开被测轴承通道,同时由推出系统将被测轴承从驱动心轴上推出,并使其进入被打开的输出通道。

其中传感器模块、驱动模块与监测软件模块是本设计的核心,下节将分开详细描述。

2轴承振动速度传感器系统设计目前国内轴承振动测量主要采用振动速度和振动加速度2个物理量。

由于轴承振动加速度值与轴承振动频率的2次方成正比,即a=Af2,故轴承振动加速度值主要反映轴承较高频率的振动,对于轴承较低频率的振动不敏感,不能准确反映轴承的振动噪声质量。

检验合格的轴承,装在电机上出现电机低频噪声不好的比率较高。

而轴承振动速度值与轴承振动频率的1次方成正比,即V=Bf,故轴承振动速度能较均衡地反映轴承较高和较低频率的振动。

同时,振动加速度信号拾取系统的谐振频率较低,很难达到I SO15242-1B2004标准的频响范围要求,故本设计是采用振动速度量纲来考核轴承的振动质量,且能与欧美、日本等国家保持一致。

#53#张根源等:轴承振动质量在线自动检测系统设计图2 计算机测量分析系统原理框图本设计是将被测轴承的内圈端面紧靠心轴轴肩,并以某恒定的规定转速旋转,外圈不转并承受一定的轴向载荷,用动圈式速度型传感器测头摄取轴承外圈外圆柱面振动速度分量,与JB /T5313-2001标准保持一致。

将该分量转变成电信号并将该电信号输入前置放大器。

由于常规的速度型传感器运动件质量较大,系统刚性较低,从而导致速度型传感器频响不高,不能满足轴承振动测量频响宽度(50~10000H z)的要求。

本设计通过大量的试验研究,与杭州轴承试验研究中心合作自主研发了动圈式磁感应速度型传感器。

本传感器系统与国外同类产品传感器系统的频响特性曲线如图3,图4和图5所示。

曲线的横坐标为频率,量纲为H z ,纵坐标为对恒定电压信号的响应,量纲为dB 。

从图3可见,本系统传感器谐振峰在12.5k H z 左右。

从图4可见,美国B1010传感器谐振峰在12k H z 左右。

从图5可见,德国MGG11传感器频响范围不到5k H z 。

故结合8~10kH z 范围的响应曲线,可以判断本系统传感器和美国B1010传感器频响已达到I SO15242-1:2004标准对传感器响应的技术要求,而德国MGG11传感器响应尚未完全达到ISO15242-1:2004标准对传感器响应的技术要求。

比较可知本设计的传感器系统整体性能已达到国外产品的先进水平。

本设计传感器系统测试原理见图6。

轴承外圈的振动速度v 被传感器测头所感应,在传感器输出端输出与轴承外圈径向振动速度v 成正比的输出电压N 。

实现了非电量的电测量。

动圈绕制在传感器骨架上,骨架下端镶有红宝石测头,测头与轴承外圈接触,骨架由2片约0.07mm 厚的崖壁弹簧片支承,通过动圈质量m 、弹簧片刚度K 、崖壁长度L 的匹配,以及新材料、新工艺的应用,其谐振频率能达到10kH z 以上。

另外,由于弹簧片厚度非常薄,能使传感器的测力达到0.7N以下。

图3 研发的传感器(B VT 8501)系统频响特性曲线#54#5轴承62009.l .1图6速度型传感器结构原理图3主轴驱动系统设计轴承振动检测的驱动系统的基本要求是高精度、低振动和长寿命。