结合NIPXI和LabVIEWRT的PAC系统在冷轧钢自动化处理中提高响应

结合NI PXI和LabVIEW RT的PAC系统在冷轧钢自动化处理中提高响应时间

作者:Shekar Patil, Pitel Engineering

应用领域:

基础材料——钢/板材/建筑

挑战:

实现一个坚固的闭环控制系统,该系统用于冷轧钢厂的规格监测和控制,它能进行高精度监测并具有比传统PLC更快的响应时间,可保证每周七天,每天24小时连续工作,并且最大限度地减少了人工操作。

解决方案:

利用NI LabVIEW RT和PXI硬件开发出基于NI可编程自动控制器(PAC)的规格监测和控制系统

使用产品:

数据采集,LabVIEW RT,PXI/CompactPCI,可编程自动控制器(PAC)

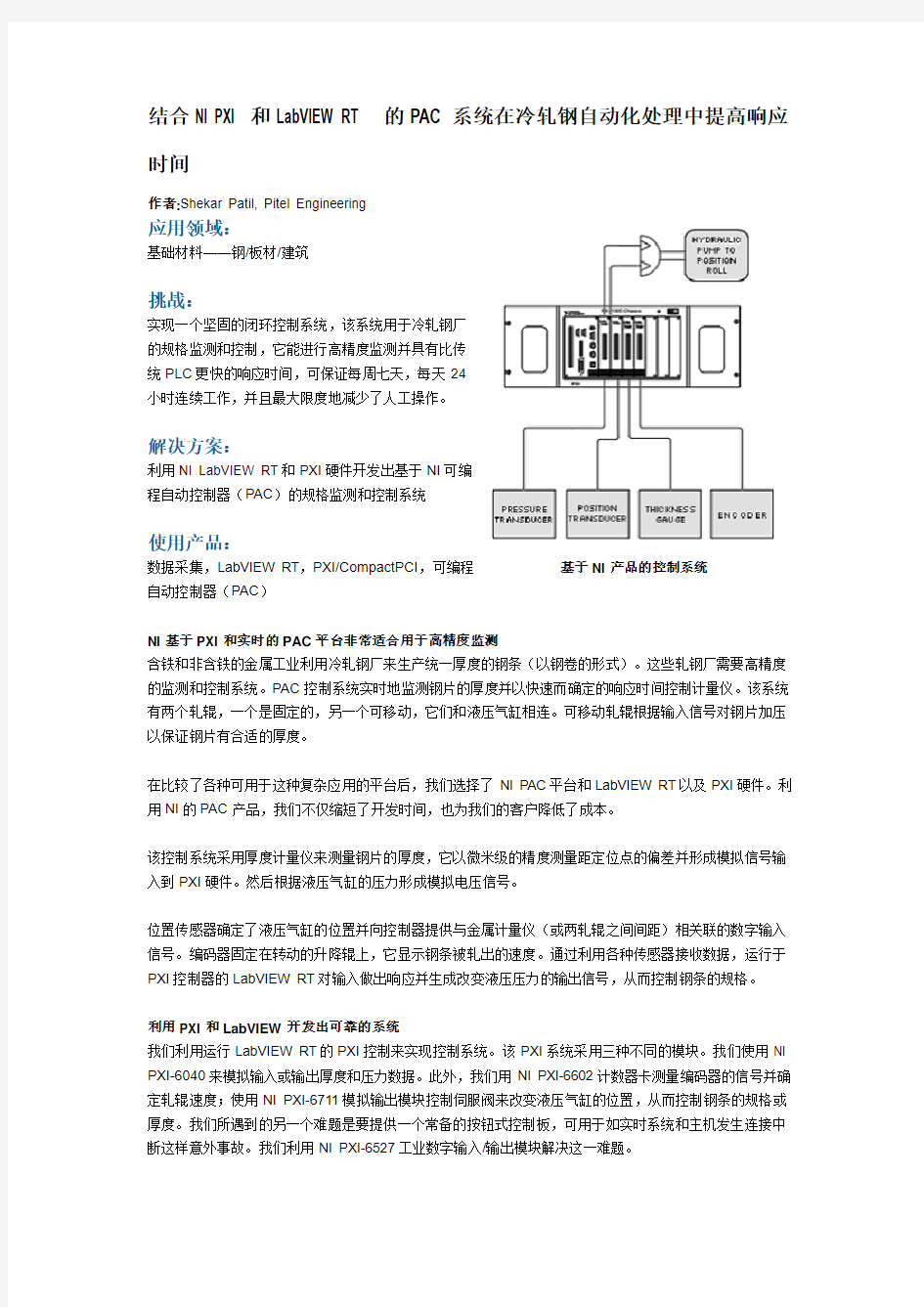

基于NI产品的控制系统

NI基于PXI和实时的PAC平台非常适合用于高精度监测

含铁和非含铁的金属工业利用冷轧钢厂来生产统一厚度的钢条(以钢卷的形式)。这些轧钢厂需要高精度的监测和控制系统。PAC控制系统实时地监测钢片的厚度并以快速而确定的响应时间控制计量仪。该系统有两个轧辊,一个是固定的,另一个可移动,它们和液压气缸相连。可移动轧辊根据输入信号对钢片加压以保证钢片有合适的厚度。

在比较了各种可用于这种复杂应用的平台后,我们选择了NI PAC平台和LabVIEW RT以及PXI硬件。利用NI的PAC产品,我们不仅缩短了开发时间,也为我们的客户降低了成本。

该控制系统采用厚度计量仪来测量钢片的厚度,它以微米级的精度测量距定位点的偏差并形成模拟信号输入到PXI硬件。然后根据液压气缸的压力形成模拟电压信号。

位置传感器确定了液压气缸的位置并向控制器提供与金属计量仪(或两轧辊之间间距)相关联的数字输入信号。编码器固定在转动的升降辊上,它显示钢条被轧出的速度。通过利用各种传感器接收数据,运行于PXI控制器的LabVIEW RT对输入做出响应并生成改变液压压力的输出信号,从而控制钢条的规格。

利用PXI和LabVIEW开发出可靠的系统

我们利用运行LabVIEW RT的PXI控制来实现控制系统。该PXI系统采用三种不同的模块。我们使用NI PXI-6040来模拟输入或输出厚度和压力数据。此外,我们用NI PXI-6602计数器卡测量编码器的信号并确定轧辊速度;使用NI PXI-6711模拟输出模块控制伺服阀来改变液压气缸的位置,从而控制钢条的规格或厚度。我们所遇到的另一个难题是要提供一个常备的按钮式控制板,可用于如实时系统和主机发生连接中断这样意外事故。我们利用NI PXI-6527工业数字输入/输出模块解决这一难题。

单一的开发环境缩短了开发时间

与传统的仪器和PLC相比,我们利用NI PAC平台提高了灵活性,降低了响应时间并改善了产品质量。对于基于PLC的典型系统,它的控制循环的速率为100到500ms,而使用基于PXI的控制系统,我们把该系统的循环时间降低到10ms,从而提高了我们输出的质量。我们也利用PXI背板对测量进行同步。最后,由于利用了单一的开发环境和灵活的硬件,我们把系统的开发时间降低为六分之一,从而减少了项目所有者的综合成本。

PAC技术及其应用

2013~ 2014 学年第二学期 《PAC技术及其应用》 概述: 虽然从外形上来看,PAC与传统的PLC非常相似,但究其实质,PAC系统的性能却广泛得多。作为一种多功能的控制平台,用户可以根据系统的需要,组合和搭配相关的技术和产品以实现功能的侧重,因为基于同一发展平台进行开发,所以采用PAC系统保证了控制系统各功能模块具有统一性,而不仅是一个完全无关的部件拼凑成的集合体。 特征和性能: 提供通用发展平台和单一数据库,以满足多领域自动化系统设计和集成的需求 一个轻便的控制引擎,可以实现多领域的功能,包括:逻辑控制、

过程控制、运动控制和人机界面等 允许用户根据系统实施的要求在同一平台上运行多个不同功能的应用程序,并根据控制系统的设计要求,在各程序间进行系统资源的分配 采用开放的模块化的硬件架构以实现不同功能的自由组合与搭配,减少系统升级带来的开销 支持IEC-61158现场总线规范,可以实现基于现场总线的高度分散性的集成。 使用既定的网络协议,程序语言标准来保障用户的投资及多供应商网络的数据交换。 概念的提出: PAC的概念是由ARC咨询集团的高级研究员Craig Resnick提出的,在谈到创造这个新名词的意义时,他认为,”PLC在市场相当活跃,而且发展良好,具很强的生命力。然而,PLC也正在许多方面不断改变,不断增加其魅力。自动化供应商正不断致力于PLC的开发,以迎合市场与用户需求。功能的增强促使新一代系统浮出水面。PAC基于开放的工业标准、具多领域功能、通用的开放平台以及高性能。ARC创造了这个词,以帮助用户定义应用需要,帮助制造商在谈到其产品时能更清晰。” PAC的定义: PAC的概念定义为:控制引擎的集中,涵盖PLC用户的多种需

可编程自动化控制器pac.doc

可编程自动化控制器PAC GE Fanuc公司李宁 2005-8-30 现在关于PAC的定义还不确切,PAC与PLC和PC的区别又是什么呢?希望通过本文可以使您对PAC有了一个初步的了解。 多年来,可编程逻辑控制器(PLC)为OEM厂商和最终用户提供了高可靠性控制系统。然而,为实现越来越多的功能和不断提高网络通信性能,PLC工程师们不得不考虑进行系统硬/软件的更新换代,不断进行硬/软件的重新设计。现在,一种全新概念的控制系统,可编程自动化控制器(PAC)的出现,提高了控制系统的灵活性、开放性和整体性能。PAC可使客户无需重新设计整个系统,就可不断获得递升的系统性能。在PAC操作系统上设计了一个通用、适合于多平台(包括硬件平台和操作系统平台)、便于移植用户应用程序、轻便的控制引擎,这样保证使用PAC 系统的用户可使其编制的应用程序获得较大应用收益,且还能不断优化其自动化平台。 GE Fanuc公司PACSystemsTM系列,是定位于工业领域的PAC产品。对于不同硬件平台,PAC系统提供了一个同样的控制引擎和通用的编程软件,使用户选择硬件系统有一定灵活性。 对PAC的需求 使用PLC作为控制系统已有20多年的历史,PLC为工业控制应用提供了快速可靠的解决方案,其设计满足了工厂对于使用环境和可靠性的要求。然而,PLC建立在各厂家专有架构基础上,其编程和程序执行的实现是对于特定应用设计。因此,为实现工业企业中各层次的数据通信需求—设备层、控制层和管理层—整个系统经常需整体升级。 然而,在最近几年,很多组织已开始寻找完全不同的工厂底层设备和网络系统,而且把它们连接到操作和企业级的系统和流程。这种集成化程度预示了更多商业利益,包括:(1)更优越的操作性能有助于公司生产更高级产品、获得利润和扩展业务;(2)赋予制造业更多灵活性来减少浪费和对多变的市场做出迅速回应;(3)加强和提高核心竞争力来更加清晰地定义市场和业务;(4)在任何地点设计和生产来扩展产品流程的全球化;(5)采用通用和标准化架构来降低成本;(6)使资产保值。 传统控制解决方案通常较难提供所需开放性和灵活性的好处,因为大量平台和系统须部署为整个企业的自动化。如在某些设备不提供这些开放性和灵活性,在这些设备和系统间实现信息交换非常困难。 因此,对于目前工业自动化的需求,传统控制系统有一定局限性:(1)由于使用不同供应商的多种平台,控制系统实施并不是一件轻松和迅速的事;对于逻辑控制、过程控制和运动控制都需不同编程;(2)当考察实施价值和新自动化控制技术时,用户可能对采用这些技术和产品较犹豫,

机械手自动化程序

1、主程序main &ACCESS RVP1 &REL 1 &PARAM DISKPATH = KRC:\R1\Program DEF Pro_main( ) INT l ;FOLD INI;%{PE} ;FOLD BASISTECH INI GLOBAL INTERRUPT DECL 3 WHEN $STOPMESS==TRUE DO IR_STOPM ( ) INTERRUPT ON 3 BAS (#INITMOV,0 ) ;ENDFOLD (BASISTECH INI) ;FOLD USER INI ;Make your modifications here ;ENDFOLD (USER INI) GLOBAL INTERRUPT DECL 4 WHEN $IN[10]==FALSE DO Itrpt1 () GLOBAL INTERRUPT DECL 5 WHEN $IN[11]==FALSE DO Itrpt1 () INTERRUPT DECL 6 WHEN $IN[9]==TRUE DO Itrpt1 ();地轨异常进入中断 INTERRUPT ON 6;开地轨监视中断6 IF NOT Gripper_ChkStatus(1,"C") THEN Gripper_SetStatus(1,"O") Part0InLeft = FALSE Part2InLeft = FALSE ENDIF IF NOT Gripper_ChkStatus(2,"C") THEN Gripper_SetStatus(2,"O") Part1InRight = FALSE ENDIF FOR l = 1 TO 14 $OUT[l] = FALSE ENDFOR;此循环语句在初始化时把所有端口清零复位。 IF $IN[5] THEN Machine1_OnlyDrop = TRUE Machine2_OnlyDrop = TRUE;机台1有首件信号时,机台1与机台2第一次响应只放标志位置1 ELSE Machine1_OnlyDrop = FALSE Machine2_OnlyDrop = FALSE ENDIF $FLAG[8]=FALSE;FLAG[8]是干什么用的? ;ENDFOLD (INI);初始化完成 $OV_PRO=70;限定系统运行速度 ;FOLD PTP HOME Vel $BWDSTART=FALSE PDAT_ACT=PDEFAULT FDAT_ACT=FHOME BAS(#PTP_PARAMS,100) $H_POS=XHOME PTP XHOME ;ENDFOLD

PacDrive3,面向未来的自动化解决方案

PacDrive3,面向未来的自动化解决方案 灵活机器控制 一直以来,缩短设备和工程的开发时间这个目标,是产生“灵活机器控制”的推动力。“灵活机器控制”是一种理念,它将各种互相补足的控制平台通过一个软件解决方案整合到MachineStruxure 里。从简单的驱动器到高性能运动控制器的整个控制器系列,都能通过同一个平台来进行编程并投入运行。该理念无需新的工具或培训:无论各自原先采用的控制平台是哪一种,它都能让用户在同一个熟悉而舒适的软件环境下完成工程设计。集成了大量经过验证的应用功能块的综合软件库, 可将为用户提供需要的各种支持。 整体自动化解决方案 凭借PacDrive3,MachineStruxure 为自动化 解决方案提供了一个硬件平台,包括逻辑和运动控 制器件。PacDrive3 可广泛的应用到包装机械和 其他生产系统中,就像在拆卸和组装系统中一样。 PacDrive3 控制器的可扩展性能够满足少到几根 轴的小型伺服系统的需求,也可支持多达99 个伺 服电机或30 个机器人的高性能解决方案,适用于 各种不同等级的自动化应用。 PacDrive3 基于成熟的运动和逻辑控制技 术,将逻辑控制、运动控制和机器人控制功能整合 在同一个硬件平台内。PacDrive3程序符合

IEC-61131-3的程序结构标准,这种全集成的系统架构,可广泛的应用到包装机械和其他系统中,比如拆卸和组装系统。sercos III 将PacDrive3自动化解决方案的整个通信过程整合在一个基于以太网的全集成自动化总线上。PacDrive3系统的组成部分来自于HMI、自动控制设备和电气设备等组成的综合自动化产品线,以便于为高要求的工业应用提供完整的单源解决方案。开创性工程系统设计 多年来,PacDrive 一直在不断的追寻降低软件和硬件复杂度的技术途径。我们一贯的目标是控制设计、安装和调试中不断提高的工程成本。PacDrive3 为实现这个目标带来了崭新的可能性,也为长期稳定的发展引入了新的技术途径。 不断提升的扩展性带来更好的性能 针对复杂控制系统和简单机械应用两种配置,PacDrive3 将多轴同步运动控制,逻辑控制和机器人控制功能整合到一起,并为这个平台提供强大的扩展性能。既可满足控制99 根轴或30 个机器人系统的高端应用,也同时为简单机械应用提供了更经济的4 轴或8 轴的新型控制器。这种途径为简单应用和复杂系统带来了更高效的整体解决方案。 基于以太网的全集成通信 增加sercos III 后,施耐德电气为PacDrive 应用打造了首个完全基于以太网的通信解决方案,实现了驱动器和现场设备的通信。sercos III 还为集成安全自动化*功能扫清了道路。sercos III 不受限于某个具体的厂商,它是一个真正的,标准的现场通讯总线,同时也是目前市场上最强大的基于以太网的通信解决方案之一。 灵活的驱动器设计 通过创新的驱动器设计可实现灵活的驱动系统架构:一个由单轴和双轴模块式LXM62伺服驱动器通过共用电源的方式组成的多轴系统,相比4 轴以上的多轴系统,在成本和所占空间上都有降低。通过插接式连接器和快速连接总线,亦可减少安装费用。对于轴数少的紧凑型应用,新开发的书本式LXM52伺服驱动器带来了更高性价比的自动化方案。 一个开发工具,一个项目 SoMachine Motion 是针对整个工程设计的新型软件开发平台,包括PacDrive3 调试和诊断功能。SoMachine Motion 将运动控制和传动系统设计的工具(ECAM),程序开发(包括EPAS 的ETEST,Vijeo Designer)、诊断和数据处理(Assitants)等工具都整合在一个工具包内。一个安全系统编辑器也被整合进了SoMachineMotion,进行安全自动化* 软件开发。EDESIGN 是一种用软件功能块进行图形化编程工具的核心,以进一步简化软件工程设计。

自动化程序参考pac

If getinp(pb,5)and getinp(pb,6)then N=1 Zhuasucai End if If getinp(pb,7)and getinp(pb,8)then N=2 Zhuasucai End if If getinp(pb,9)and getinp(pb,10)then N=3 Zhuasucai End if Sub Zhuasucai P(pt0)=n*10 P(pt1)= P(pt0)+1 P(pt2)= P(pt1)+1 P(pt3)= P(pt2)+1 Move L @0,p(pt0) Move L @0,p(pt1) Move L @0,p(pt2) Move L @0,p(pt3) Delay 1000 End sub Dim pp as posep Sub main Dim position as integer Call safe Do Delay 100 If getio (“shouzhua2”,0) then call fangliushuixian If getio (“shouzhua1”,0) then If getio (“wuliao”,postion) then Fangxinliao postion Else If getio (“wancheng”,postion) then Quliaofangliao postion Call fangliushuixian End if End if Else If getio (“wancheng”,postion) then If postion<4 then If getio (“quliaotai1”,0) then Quxinliao1 Elseif If getio (“quliaotai2”,0) then Quxinliao2

自动化设备开发流程步骤

一、确定开发项目、了解客户需求 1.产品品质要求 2.设备生产效率要求 3.设备工作环境 二、分析产品 1.了解产品生产工艺 2.了解产品各方面尺寸要求及来料情况 3.与客户沟通产品生产过程中的注意事项 4.设备使用地点的技术参数 三、拟定方案 工程人员讨论、分析作出设备方案,方案包括: 1.设备示意图(整体示意图,局部示意图) 2.各部分机构简介 3.动作说明 4.设备技术参数 四、方案审核 由工程人员组成审核组,对方案进行审核,审核内容包括: 1.设备可行性评估 2.设备成本评估 3.设备生产效率的评估 4.各部分结构可行性评估 五、方案整改 对方案审核中讨论出的问题进行整改。 六、客户确定设计方案 设计方案交由客户,客户根据需求,对方案进行最后确定。 七、设计开发 由工程部安排工程师进行机构设计,作出机器装配图、零件图(零件标注按国家标准)选出执行元器件、电控配件并列出加工零件清单和标准件请购单,动作说明书。 八、机构审核 由工程人员组成审核组,对所设计出的图纸进行审核,审核内容包括:(1)机器结构配合是否合理:功能性(能力和精度)、稳定性、安全性、人性化(操作的便利性)和外观性。 (2)所设计机器生产效率是否符合客户需求。 (3)机器造价。 (4)各部分机构应简单易于调试、维修。 (5)各部分零件应尽量简单易于加工。 (6)各执行元件选用是否合理。 九、零件加工及标准件采购 1.零件加工部零件图进行机器零件加工(零件加工必须严格按照零件图上所示,零件精度,加工工艺进行加工,保证零件精度及零件加工工艺)。 2.采购人员按照标准件清单,联系供应商进行标准件采购 十、加工零件及标准件检验入库

可编程自动化控制器pac.doc

上,其编程和程序执行的实现是对于特定应用设计。 因此, 为实现工业企业中各层次的数据通信 需求 — 设备层、控制层和管理层 —整个系统经常需整体升级。 然而,在最近几年,很多组织已开始寻找完全不同的工厂底层设备和网络系统,而且把它们 连接到操作和企业级的系统和流程。这种集成化程度预示了更多商业利益,包括: (1)更优越的 操作性能有助于公司生产更高级产品、获得利润和扩展业务; 浪费和对多变的市场做岀迅速回应; (3)加强和提高核心竞争力来更加清晰地定义市场和业务; 资产保值。 传统控制解决方案通常较难提供所需开放性和灵活性的好处,因为大量平台和系统须部署为 整个企业的自动化。 如在某些设备不提供这些开放性和灵活性, 在这些设备和系统间实现信息交 换非常困难。 因此,对于目前工业自动化的需求,传统控制系统有一定局限性: (1)由于使用不同供应商的 台, 控制系统实施并不是一件轻松和迅速的事; 对于逻辑控制、 过程控制和运动控制都需 不同编程; (2)当考多种平察实施价值和新自动化控制技术时,用户可能对采用这些技术和产品较犹豫, 可编程自动化控制器 PAC GE Fanuc 公司 李宁 2005-8-30 现在关于 PAC 的定义还不确切, PAC 与 PLC 和 PC 的区别又是什么呢?希望通过本文可以使 您对 PAC 有了一个初步的了解。 多年来,可编程逻辑控制器 (PLC) 为 OEM 厂商和最终用户提供了高可靠性控制系统。然而, 为实现越来越多的功能和不断提高网络通信性能, PLC 工程师们不得不考虑进行系统硬 /软件的 更新换代,不断进行硬 /软件的重新设计。现在,一种全新概念的控制系统,可编程自动化控制 器(PAC)的岀现,提高了控制系统的灵活性、开放性和整体性能。 PAC 可使客户无需重新设计整 个系统,就可不断获得递升的系统性能。在 PAC 操作系统上设计了一个通用、适合于多平台 (包 括硬件平台和操作系统平台 )、便于移植用户应用程序、轻便的控制引擎, 这样保证使用 PAC 系统的用户可使其编制的应用程序获得较大应用收益,且还能不断优化其自动化平台。 GE Fanuc 公司 PACSystemsTM 系列,是定位于工业领域的 PAC 产品。对于不同硬件平台, PAC 系统提供了一个同样的控制引擎和通用的编程软件,使用户选择硬件系统有一定灵活性。 对 PAC 的需求 使用 PLC 作为控制系统已有 20 多年的历史, PLC 为工业控制应用提供了快速可靠的解决方 案,其设计满足了工厂对于使用环境和可靠性的要求。然而, PLC 建立在各厂家专有架构基础 (2)赋予制造业更多灵活性来减少 (4) 在任何地点设计和生产来扩展产品流程的全球化; (5)采用通用和标准化架构来降低成本; (6)使 台,

非标自动化项目开发流程

自动化设备开发流程 一、项目调研。确定开发项目、了解设备使用部门需求 1.产品品质要求 2.设备生产效率要求 3.设备工作环境 二、分析产品 1.了解产品生产工艺 2.了解产品各方面尺寸要求及来料情况 3.与使用部门沟通产品生产过程中的注意事项 4.设备使用地点的技术参数 三、拟定三维方案 搜集资料,工程人员讨论、分析作出设备方案。 方案包括: 1.设备示意图(整体示意图,局部示意图) 2.各部分机构简介 3.动作说明 4.设备技术参数 四、方案评审 由工程人员组成审核组,对方案进行审核,审核内容包括: 1.设备可行性评估 2.设备成本评估 3.设备生产效率的评估 4.各部分结构可行性评估 五、方案整改 对方案审核中讨论出的问题进行整改。 六、确定设计方案 设计方案交由使用部门,根据需求,对方案进行最后确定。

七、结构设计,结构优化 由工程部安排工程师进行机构设计,作出机器装配图、零件图(零件标注按国家标准)选出执行元器件、电控配件并列出加工零件清单和标准件请购单,动作说明书。 八、结构评审 由工程人员组成审核组,对所设计出的图纸进行审核,审核内容包括:(1)机器结构配合是否合理:功能性(能力和精度)、稳定性、安全性、人机效应(操作的便利性)和外观。 (2)所设计机器生产效率是否符合使用部门需求。 (3)机器造价。 (4)各部分机构应简单易于调试、维修。 (5)各部分零件加工工艺。 (6)各执行元件选用是否合理。 九、零件加工及标准件采购 1.零件加工部零件图进行机器零件加工(零件加工必须严格按照零件图上所示,零件精度,加工工艺进行加工,保证零件精度及零件加工工艺)。 2.采购人员按照标准件清单,联系供应商进行标准件采购 十、加工零件及标准件检验入库 检人员按照零件图及标准件清单,检验加工零件的尺寸精度,加工工艺,标准件的型号、安装尺寸进行检验,合格后交由仓管人员入库 十一、设备组装 1.由装配部安排人员进行机器组装调试,装配人员按照加工零件清单及标准件清单,到仓库领取加工零件及标准件。 2.装配人员严格按照装配图,进行机器组装: a).各部分零件,执行元件组装是否正确 b).各活动部件活动顺畅,无干涉 c). 所有的紧固件和接头联结,确保紧固到位,联结可靠 3.工控部安排电气工程师按照动作说明书进行机器配电,机器程序编写及调试十二、设备调试

自动化的未来PAC

可编程自动化控制器(PAC) 新一代控制设备的灵活性、开放性和更好的性能 多年来,可编程逻辑控制器(PLC)给OEM 厂商和最终用户提供了高可靠性的控制系统。然而,为了实现越来越多功能和不断提高控制系统在工厂网络上的通讯性能,PLC 的工程师们不得不考虑进行硬件和软件的更新换代不断地进行硬件的重新设计和软件的重新编程。现在,一种全新概念的控制系统,可编程自动化控制器PAC 的出现,极大地提高了控制系统的灵活性、开放性和整体性能。PAC 可以使客户不需重新设计整个系统,就可以不断获得越升的系统性能。在PAC 控制器中的操作系统之上设计了一个通用的、适合于多平台的(包括硬件平台和操作系统平台),便于移植用户应用程序的、轻便的控制引擎(control engine ),这样保证使用PAC 系统的用户可以使其编制的应用程序获得最大的应用收益,并且还可以不断地方便的优化其自动化平台。 GE Fanuc 公司最新推出的革命性的新产品-PACSystems 系列,定位于工业领域的PAC产品,即能够满足用户对系统性能的不断提升的需要,而无需不断地进行整个系统的更新换代。对于不同的硬件平台,PAC 系统提供了一个同样的控制引擎和通用的编程软件,使用户选择硬件系统有很大的灵活性。 对PAC 的需求 使用PLC 作为控制系统已经有二十多年的历史,PLC 为工业控制应用提供了快速和可靠的解决方案,其设计满足了工厂对于使用环境和可靠性的要求。然而,过去人们很少关注到,实际上这些PLC 控制器都是建立在各厂家专有架构的基础上,其编程和程序执行的实现也是对于特定的应用设计的。因此,为实现工业企业中各层次的数据通讯需求---设备层控制层和管理层---整个系统经常需要整体的升级。 然而,在最近几年,很多组织已经开始寻找不同的工厂底层设备和网络系统,而且把它们连接到操作和企业级的系统和流程。这种集在化的程度预示了更多的商业利益,包括: ·更优越的操作性能有助于公司生产更高级的产品获得利润和扩展业务 ·赋予制造业更多的灵活性业养浪费和对多变的市场做出迅速回应 ·加强和提高核心竞争力业更加清晰的定义市场和业务 ·在任何地点设计和生产来扩展产品流程和全球化 ·采用通用和标准化的架构来降低成本 ·使资产保值来保持利益 传统的控制解决方案通常较难提供所需的开放性和灵活性的好处,因为大量的平台和系统必须部署为整个企业的自动化。如果在某些设备不提供这些开放性和灵活性,在这些设备和系统之间实现住处交换就是一件非常困难的工作。 因此,对于目前的工业自动化的需求,传统的控制系统有以下一些局限性: ·由于使用了不同供应商的多种平台,控制系统实施并不是一件轻松和迅速的事;对于逻辑控制、过程控制和运动控制都有需要不同的编程; ·当考察实施价值和新的自动化控制技术时,用户可能对采用这些技术和产品比较犹豫,因为他们害怕技术会很快变得过时; ·升级系统性能所带来的好处可能并不能补偿对一个已存在的系统重新设计所花费 的时间和开支;

可编程自动化控制器PAC

可编程自动化控制器PAC 多年来,可编程逻辑控制器(PLC)为OEM厂商和最终用户提供了高可靠性控制系统。然而,为实现越来越多的功能和不断提高网络通信性能,PLC工程师们不得不考虑进行系统硬/软件的更新换代,不断进行硬/软件的重新设计。现在,一种全新概念的控制系统,可编程自动化控制器(PAC)的出现,提高了控制系统的灵活性、开放性和整体性能。PAC可使客户无需重新设计整个系统,就可不断获得递升的系统性能。在PAC操作系统上设计了一个通用、适合于多平台(包括硬件平台和操作系统平台)、便于移植用户应用程序、轻便的控制引擎,这样保证使用PAC系统的用户可使其编制的应用程序获得较大应用收益,且还能不断优化其自动化平台。 GE Fanuc公司PACSystemsTM系列,是定位于工业领域的PAC产品。对于不同硬件平台,PAC 系统提供了一个同样的控制引擎和通用的编程软件,使用户选择硬件系统有一定灵活性。 对PAC的需求 使用PLC作为控制系统已有20多年的历史,PLC为工业控制应用提供了快速可靠的解决方案,其设计满足了工厂对于使用环境和可靠性的要求。然而,PLC建立在各厂家专有架构基础上,其编程和程序执行的实现是对于特定应用设计。因此,为实现工业企业中各层次的数据通信需求—设备层、控制层和管理层—整个系统经常需整体升级。 然而,在最近几年,很多组织已开始寻找完全不同的工厂底层设备和网络系统,而且把它们连接到操作和企业级的系统和流程。这种集成化程度预示了更多商业利益,包括:(1)更优越的操作性能有助于公司生产更高级产品、获得利润和扩展业务;(2)赋予制造业更多灵活性来减少浪费和对多变的市场做出迅速回应;(3)加强和提高核心竞争力来更加清晰地定义市场和业务;(4)在任何地点设计和生产来扩展产品流程的全球化;(5)采用通用和标准化架构来降低成本;(6)使资产保值。 传统控制解决方案通常较难提供所需开放性和灵活性的好处,因为大量平台和系统须部署为整个企业的自动化。如在某些设备不提供这些开放性和灵活性,在这些设备和系统间实现信息交换非常困难。 因此,对于目前工业自动化的需求,传统控制系统有一定局限性:(1)由于使用不同供应商的多种平台,控制系统实施并不是一件轻松和迅速的事;对于逻辑控制、过程控制和运动控制都需不同编程;(2)当考察实施价值和新自动化控制技术时,用户可能对采用这些技术和产品较犹豫,因为他们害怕技术会很快变得过时;(3)升级系统性能所带来的好处可能并不能补偿对一个已存在系统重新设计所花费的时间和开支;(4)现行自动化系统在容纳不断增长的数据量方面经常显得力不从心;(5) 开发数量、用户和设计的工具和平台会导致在定义和实施自动化平台时大规模无可逆转的延迟;(6)一旦实施完毕和运行,一个专门控制系统可能在一种应用中表现良好,但是想把它成功地迁移到其他应用中却被证明是非常困难的。 考虑到这些局限性,PLC的功能在最近几年中已经扩展了不少,它提供了更多应用灵活性和互操作性。然而,大多数PLC制造商直到现在并不能成功地定义和改变其控制器来适应这种革命性的变化,或试图扩展这些工业应用基石的功能来满足变革巨大的多种解决方案的需要。 PAC定义

自动化拨测程序 操作手册(原创)

自动化拨测程序指引手册 By casyon 2011-09-26 转载请注明。一,程序说明: 1>界面预览: 2>功能说明: 本程序实现:在不需要手拨键入号码的情况下,通过读取待拨号码列表文件,进行依次拨打每个号码,发送短信。 3>支持系统:Window mobile6.0,6.5 二,程序安装

1>安装主AutoCall cab程序 A,将待拨号码整理成txt文件,文件名为:”calleeNumber.txt”. B,将calleeNumber.txt文件拷贝到到手机的\Program Files目录。 C,将待安装程序”SmartAutoCall.cab”拷贝到手机的\Program Files目录。

D,双击SmartAutoCall.cab包,进行程序安装,安装成功如下: 2>如果在安装或运行AutoCall时出错请安装Microsoft .NET CF 3.5包.否则跳过此步。 A, 网上下载Microsoft .NET CF 3.5包 参见下载地址: https://www.360docs.net/doc/044323675.html,/view-79-1.html B,将下载的cab包放置到手机中,

C,在手机中找到NET CF3.5包。点击安装如下: D,重新启动手机。 三,程序使用

0>连打电话 A,在开始目录下点击AutoCall程序. B,进入到主页面。(注:如果\Program Files下面没有任何一个txt文件,将提示出错”) 系统自动读取txt列表中的号码显示到文本框中,如图:

C,拨打.直接点击”Call”按钮.进入如下界面: D,拨打通后,结束通话,如图:

非标自动化设备开发流程

非标自动化设备开发流程 设备开发流程 一、确定开发项目、了解客户需求 1.产品品质要求 2.设备生产效率要求 3.设备工作环境 二、分析产品 1.了解产品生产工艺 2.了解产品各方面尺寸要求及来料情况 3.与客户沟通产品生产过程中的注意事项 4.设备使用地点的技术参数 三、拟定方案 工程人员讨论、分析作出设备方案,方案包括: 1.设备示意图(整体示意图,局部示意图) 2.各部分机构简介 3.动作说明 4.设备技术参数 四、方案审核 由工程人员组成审核组,对方案进行审核,审核内容包括: 1.设备可行性评估 2.设备成本评估 3.设备生产效率的评估 4.各部分结构可行性评估 五、方案整改 对方案审核中讨论出的问题进行整改。 六、客户确定设计方案 设计方案交由客户,客户根据需求,对方案进行最后确定。 七、设计开发 由工程部安排工程师进行机构设计,作出机器装配图、零件图(零件标注按国家标准)选出执行元器件、电控配件并列出加工零件清单和标准件请购单,动作说明书。 八、机构审核 由工程人员组成审核组,对所设计出的图纸进行审核,审核内容包括: (1)机器结构配合是否合理:功能性(能力和精度)、稳定性、安全性、人性化(操作的便利性)和外观性。 (2)所设计机器生产效率是否符合客户需求。 (3)机器造价。 (4)各部分机构应简单易于调试、维修。 (5)各部分零件应尽量简单易于加工。 (6)各执行元件选用是否合理。 九、零件加工及标准件采购 1.零件加工部零件图进行机器零件加工(零件加工必须严格按照零件图上所示,零件精度,加工工艺进行加工,保证零件精度及零件加工工艺)。

2.采购人员按照标准件清单,联系供应商进行标准件采购 十、加工零件及标准件检验入库 检人员按照零件图及标准件清单,检验加工零件的尺寸精度,加工工艺,标准件的型号、安装尺寸进行检验,合格后交由仓管人员入库 十一、机器组装 1.由装配部安排人员进行机器组装调试,装配人员按照加工零件清单及标准件清单,到仓库领取加工零件及标准件。 2.装配人员严格按照装配图,进行机器组装: a).各部分零件,执行元件组装是否正确 b).各活动部件活动顺畅,无干涉 c). 所有的紧固件和接头联结,确保紧固到位,联结可靠 3.工控部安排电气工程师按照动作说明书进行机器配电,机器程序编写及调试 十二、机器调试 装配人员按照客户提供的产品工程图进行机器调试,调试完成后打样,交客户确定其产品品质 十三、包装出货 1.检查所有的紧固件和接头联结,确保紧固到位,联结可靠 2.清洁设备外表,粘贴必要的标牌和标示 3.标明拆分位置,理顺拆分管线路,合理拆分设备 4.必要的防护(防锈、防潮)措施。 5.准备好机器备件,操作说明书,接线图及其他技术资料

自动化设备开发流程与步骤

自动化设备研发流程如下: 一、确定开发项目、了解客户需求: 1.产品品质要求 2.设备生产效率要求 3.设备工作环境 二、分析产品 1.了解产品生产工艺 2.了解产品各方面尺寸要求及来料情况 3.与客户沟通产品生产过程中的注意事项 4.设备使用地点的技术参数 三、拟定方案,工程人员讨论、分析作出设备方案,方案包括: 1.设备示意图(整体示意图,局部示意图) 2.各部分机构简介 3.动作说明 4.设备技术参数 四、方案审核,由工程人员组成审核组,对方案进行审核,审核内容包括: 1.设备可行性评估 2.设备成本评估 3.设备生产效率的评估 4.各部分结构可行性评估 五、方案整改,对方案审核中讨论出的问题进行整改: 六、客户确定设计方案: 设计方案交由客户,客户根据需求,对方案进行最后确定。 七、设计开发: 由工程部安排工程师进行机构设计,作出机器装配图、零件图(零件标注按国家标准)选出执行元器件、电控配件并列出加工零件清单和标准件请购单,动作说明书。 八、机构审核: 由工程人员组成审核组,对所设计出的图纸进行审核,审核内容包括: (1)机器结构配合是否合理:功能性(能力和精度)、稳定性、安全性、人性化(操作的

便利性)和外观性。 (2)所设计机器生产效率是否符合客户需求。(3)机器造价。 (4)各部分机构应简单易于调试、维修。 (5)各部分零件应尽量简单易于加工。 (6)各执行元件选用是否合理。 九、零件加工及标准件采购: 1.零件加工部零件图进行机器零件加工(零件加工必须严格按照零件图上所示,零件精度,加工工艺进行加工,保证零件精度及零件加工工艺)。 2.采购人员按照标准件清单,联系供应商进行标准件采购 十、加工零件及标准件检验入库: 检人员按照零件图及标准件清单,检验加工零件的尺寸精度,加工工艺,标准件的型号、安装尺寸进行检验,合格后交由仓管人员入库 十一、机器组装: 1.由装配部安排人员进行机器组装调试,装配人员按照加工零件清单及标准件清单,到仓库领取加工零件及标准件。 2.装配人员严格按照装配图,进行机器组装: a).各部分零件,执行元件组装是否正确 b).各活动部件活动顺畅,无干涉 c). 所有的紧固件和接头联结,确保紧固到位,联结可靠 3.工控部安排电气工程师按照动作说明书进行机器配电,机器程序编写及调试 十二、机器调试: 装配人员按照客户提供的产品

自动化流程

开机准备灯亮的条件: 机组无事故(发电机差动保护动作,发电机后备保护动作,发电机失磁保护动作,事故低油压,温度巡检温度过高,转速140,励磁定子过压,上导瓦过热,推力瓦过热,水导瓦过热,下导瓦过热),制动复归,导叶全关,调速器无故障,机组出口断路器分位,锁定拔出,没有停机输出,没有事故停机输出,没有紧急停机输出, 开机条件: 开机准备灯亮:就可以自动开机, 自动开机流程: 操作开机按纽→开主阀→开冷却水→开1#技术供水泵→开2#技术供水泵→开1#顶盖排水泵→开2#顶盖排水泵(在这时判断:上导冷却水没有中断,下导冷却水没有中断,)→开机输出给调速器,→开机辅助保持到发电机出口断路器合闸→转速80%合灭磁开关→转速95%灭磁开关合位后起励→这时程序判断机组有电压后就投同期(注意投同期前同期手柄要在自动位置不然投不了,还有同期要在同期投入位置)→自动并网由自动同期装置完成。 自动停机流程: 操作停机按纽→自动减有功和无功→减到设定值(功率设置画面和触摸屏上都可以设置:就是有功无功跳闸定值)→跳发电机出口断路器→正常停机不跳灭磁开关→停机输出给调速器和励磁(停机输出保持到制动复归)→转速到35%时投入制动→通过延时制动复归(这个时间可以设定)→关冷却水→关1#技术供水泵→关2#技术供水泵→关1#顶盖排水泵→关2#顶盖排水泵。 事故停机和紧急停机流程: 有事故时和有事故听和紧急听命令时,直接跳发电机出口断路器和灭磁开关,发停机令,后面和正常停机一样。 自动调节功率:可以按有功无功设定值调节和按恒功率因素调节。 有功无功调整给定值按给定的有功无功调节 有功无功分段给定值调节时分慢调和快调 有功无功漂移给定值调节时的值和设定的差值 有功无功跳闸给定值停机减有功无功的值,减到就开是停机 恒功率因素给定值按给定的功率因素调节无功

自动化工程及自动化项目一般步骤(精)

自动化工程及自动化项目一般步骤 一般说来,一个以PLC应用为主的自动化项目或者自动化工程主要包括三个阶段, 第一个阶段是设计阶段, 第二个阶段是施工调试阶段, 第三个阶段是竣工阶段。 设计阶段主要包括以下内容: 一、熟悉工艺:自动化的目的是根据生产工艺的要求,主要采用PLC 系统对生产过程中的电气设备进行控制以提高生产的效率、可靠性并降低运行人员的劳动强度。可见,自动化是为工艺服务的。设计自动控制系统,首先需了解生产工艺,对生产流程的每一个环节都要熟悉,并明了各个环节之间的依存关系。为了对生产过程进行检测,通常系统中会安装各种各样传感器和变送器、行程开关等。我们需根据工艺流程图确定所有就地表和传感器的个数及量程,并进行仪表选型,确定型号以及安装方式并制作仪表采购清单。 二、了解电气设备布置情况;盘点系统中的动力设备并设计动力设备主回路及控制回路;绘制电气原理图及就地控制箱(柜)尺寸图、柜内布置图、柜面元件图、端子接线图、安装图等相关图纸并出具材料清单;统计仪表、传感器等需用的电源电缆及信号电缆类型及长度并

确定布线方案,统计所有电线电缆规格长度、管线及桥架等布线部件数量,编制设备功能描述说明书。 三、制作电气设备及传感器清单用以确定系统中I/O点数;根据工艺流程按功能来确定PLC站点的个数和每个PLC站的I/O点数;根据每个PLC站的I/O点数和控制功能要求确定PLC系列,如AB PLC 的SLC 500系列和ControlLogix系列等;根据上面确定的I/O点数选用PLC的输入输出模块,然后再根据运算处理能力的需求和估计的程序复杂程度以及通讯方式来确定CPU的型号以及程序存储器大小,最后如有多个PLC站,确定各PLC站间的通讯方式;最后再选择电源和机架、编程电缆、编程软件等。PLC选型后,设计PLC柜图纸。 四、根据系统和设备的功能描述说明书编写PLC程序。 施工调试阶段主要包括以下内容: 一、电缆布线(在前期与土建协同施工) 二、仪表、传感器安装 三、就地控制箱柜安装、PLC柜安装 四、接线 五、接线检查 六、对系统中各个设备进行逐一上电测试。 七、仪表、传感器进行参数设定、标定。 八、程序模拟调试

PAC--注塑机中的自动化控制案例

PAC--注塑机中的自动化控制案例 Date: 3/27/2008 行业分类:设备自动化 系统介绍: 注塑机是借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(即粘流态)的塑料以高压快速注射入闭合好的模腔内,经固化定型后取得制品的工艺过程。全电式注塑成型机适用于塑料生产部分,主要市场为电子通讯、音像、家电、汽车等,对加工条件及注塑机的精密度要求很高。近年来,众多厂商响应政府的节能减排号召,将这些设备融入智能化特征,整合节能功能。同时增加的功能还有:电子测量数据,电算机,网络通信,实时自动控制,自动装置调整和自动系统自我诊断功能等。由此大幅提升了生产的精密度与稳定性。 系统需求: 该解决方案的目的是将设计落后的注塑成型机和先进的可编程自动化控制器(PAC)结合起来,通过集成化为用户带来以下好处︰ ●具备更快的响应时间,大幅改进生产的精密度与稳定性 ●大幅度提升能效比

●具备高准确性的闭循环回路控制 ●通过低温变化改进注射过程的稳定性,避免温度造成的生产瑕疵●结合精度高达0.01mm以下比例的驱动电机完成注射任务 ●便于操作的触摸屏设计 ●具备弹性化、高速动态高电量的电源输出 ●在合理的成本范围内集成更多功能 解决方案: 系统架构图:

系统描述: 本系统中使用的ADAM-5550KW可编程自动化控制器,高速模拟量输入模块采集速度提高,从而缩短了注塑成型机的响应时间;与模拟量输出模块(控制加热装置)一起构成系统的闭环控制过程;CANOpen模块通过CANOpen协议控制变频器;数字量的输入和输出控制对整体设备的指示灯和按钮开关进行处理。整个系统通过高效能计算机运算模块控制目标的准确位置和剂量,由此完成一体化的控制集成最佳效果。 可编程自动化控制器(PAC)具备丰富的通讯接口,能够连接、控制各式各样的系统设备,如按钮控制,指示灯号,温度表,循序加热,控制温度,生产数据存储,变频驱动电机等。同时提供KW软逻辑开发软件,提供1毫秒高效能的程序处理与运算集成功能,设备集成商无需进行控制软件培训,即可轻松实现集成开发。基于微软嵌入式系统与开发系统的集成化优势,能够轻松完成人机接口与数据库的转换与存储,再经由以太网串口方便地上传生产数据至后台数据库。对于用户的节能需求,注塑机由过去的流量比例和压力比例控制,发展成目前的变量控制或定量控制,变频调速控制,伺服控制技术。并且通过与12.1”电阻式触摸屏的工业平板显示器FPM-3120G结合,让用户充分体验到更高效、更简便的操