螺旋叶片的建模与模具设计

基于UG的摊铺机螺旋叶片参数化设计(精)

基于UG的摊铺机螺旋叶片参数化设计论文导读:螺旋叶片是摊铺机中的重要部件之一。

软件是目前国际国内面向制造业应用广泛的先进的大型CAD/CAE/CAM集成软件之一。

实现螺旋叶片的参数化设计有利于叶片后期的工艺分析和模具设计。

参数化,基于UG的摊铺机螺旋叶片参数化设计。

关键词:UG,螺旋叶片,参数化一、前言螺旋叶片是摊铺机中的重要部件之一,螺旋叶片的制造精度对摊铺材料的均匀性与否有着直接的影响。

论文格式,参数化。

同时螺旋线形成的零件也是困扰设计人员的一个重大难题。

UG软件是目前国际国内面向制造业应用广泛的先进的大型CAD/CAE/CAM集成软件之一,功能强大,内容丰富,涵盖了从设计、分析、加工、管理等各个领域。

利用UG软件及二次开发工具C++对螺旋叶片进行二次开发,实现螺旋叶片的参数化设计有利于叶片后期的工艺分析和模具设计,同时对提高质量和缩短研发周期具有重要意义。

论文格式,参数化。

在部件的三维设计过程中,由于建模涉及到草图、基准、曲面和实体等各类特征,直接使用程序来生成部件的三维参数化模型非常繁琐、复杂。

通过修改部件的表达式,从而修改模型,是一种比较方便、容易实现的三维模型参数化程序设计方法,本文采用该法完成叶片的参数化设计。

二、螺旋叶片三维造型及二次开发1、建立三维模型样板螺旋叶片与螺旋轴交线为圆柱螺旋线,而叶片的最大直径处的螺旋线也为圆柱螺旋线。

因此可以把螺旋叶片看作是由两条圆柱螺旋线采用直纹面技术缝合而形成。

论文格式,参数化。

首先利用UG软件的螺旋线生成工具可以直接生成螺旋叶片的两条螺旋线。

其次直纹面是直线段在空间连续运动扫出的轨迹。

直纹面的造型是截面线整体造型方法的一种简单形式,也是通过两条曲线轮廓做出直纹面。

这些轮廓成为截面线串。

截面线串可以由单个或多个对象组成。

每个对象可以是曲线、棱边或面的封闭边界。

也可以选择曲线的点或端点作为两个截面线串中的第一个。

选择点对齐的方式对于直纹叶片型面造型来说是较好的,它能保证在构造过程中,所有截面的不同曲线的端点是对齐的,叶片比较光顺。

螺旋叶片新型制作方法

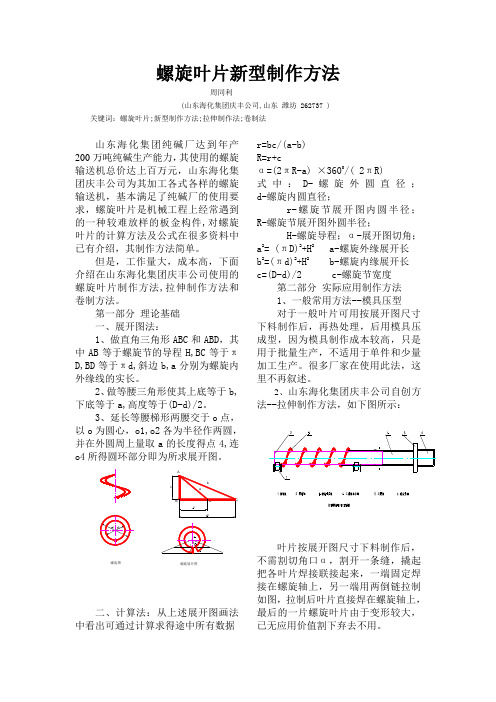

螺旋叶片新型制作方法周同利(山东海化集团庆丰公司,山东 潍坊 262737 )关键词:螺旋叶片;新型制作方法;拉伸制作法;卷制法山东海化集团纯碱厂达到年产200万吨纯碱生产能力,其使用的螺旋输送机总价达上百万元,山东海化集团庆丰公司为其加工各式各样的螺旋输送机,基本满足了纯碱厂的使用要求,螺旋叶片是机械工程上经常遇到的一种较难放样的板金构件,对螺旋叶片的计算方法及公式在很多资料中已有介绍,其制作方法简单。

但是,工作量大,成本高,下面介绍在山东海化集团庆丰公司使用的螺旋叶片制作方法,拉伸制作方法和卷制方法。

第一部分 理论基础 一、展开图法:1、做直角三角形ABC 和ABD ,其中AB 等于螺旋节的导程H,BC 等于πD,BD 等于πd,斜边b,a 分别为螺旋内外缘线的实长。

2、做等腰三角形使其上底等于b,下底等于a,高度等于(D-d)/2。

3、延长等腰梯形两腰交于o 点,以o 为圆心,o1,o2各为半径作两圆,并在外圆周上量取a 的长度得点4,连o4所得圆环部分即为所求展开图。

螺旋图螺旋展开图二、计算法:从上述展开图画法中看出可通过计算求得途中所有数据r=bc/(a-b) R=r+cα=(2πR-a) ×3600/( 2πR)式中:D-螺旋外圆直径; d-螺旋内圆直径;r-螺旋节展开图内圆半径;R-螺旋节展开图外圆半径;H-螺旋导程;α-展开图切角;a 2= (πD)2+H 2 a-螺旋外缘展开长b 2=(πd)2+H 2 b-螺旋内缘展开长 c=(D-d)/2 c-螺旋节宽度第二部分 实际应用制作方法 1、一般常用方法--模具压型 对于一般叶片可用按展开图尺寸下料制作后,再热处理,后用模具压成型,因为模具制作成本较高,只是用于批量生产,不适用于单件和少量加工生产。

很多厂家在使用此法,这里不再叙述。

2、山东海化集团庆丰公司自创方法--拉伸制作方法,如下图所示:叶片按展开图尺寸下料制作后,不需割切角口α,割开一条缝,撬起把各叶片焊接联接起来,一端固定焊接在螺旋轴上,另一端用两倒链拉制如图,拉制后叶片直接焊在螺旋轴上,最后的一片螺旋叶片由于变形较大,已无应用价值割下弃去不用。

螺旋桨叶片的设计及其流场分析

螺旋桨叶片的设计及其流场分析1. 前言螺旋桨是利用叶片推力推进船只、飞机、水泵、风力发电机等工业制品的重要设备。

其中,螺旋桨叶片设计是螺旋桨性能的关键所在。

本文将从叶片几何设计、气动力学性能评价和流场分析三个方面探讨螺旋桨叶片的设计及其流场分析。

2. 叶片几何设计螺旋桨的叶片几何设计是决定螺旋桨转子效益和性能的决定因素。

传统叶片设计采用的是经验公式,其中根据两列参数选择 3 - 4 种叶片截面,然后在设计中选择捏合方法,使得获得的叶片弯曲与螺旋桨设计要求相匹配。

然而,时至今日,叶片设计观念已经更新,利用数值模拟等先进手段更为普及和成熟。

2.1 相关参数的选择叶片设计的第一步是选择相关参数,如螺距角、翼型、旋转升力系数等。

其中螺距角影响螺旋桨推力的大小,主要由水面速度和螺旋桨转速决定。

翼型是叶片弯曲形状的主要决定因素,可选择多种翼型。

旋转升力系数是衡量叶片能够产生多少升力的关键指标,在确定翼型后,需要基于旋转升力系数计算出最终的叶片干预。

2.2 叶片横断面的选用叶片的横断面方案是根据不同位置的流场和转速需求相应的采用。

具体而言,分为等弦长和可变弦长两种方案,前者会在叶片距离中心较远时将横断面上的弦长逐渐增加,以增加叶片弯曲度。

后者则不同,它采用一系列可以在构造中细化的截面,可以根据需要解决设计的问题。

3. 气动力学性能评价在完成叶片几何设计后,需要评估螺旋桨叶片的气动性能。

不同于翼型气动力评价中压力分布是较为关键的变量,螺旋桨叶片的推力更为重要,所以可以基于不分离的定常气体流动研究其性能。

3.1 基本性能参数评估叶片的效率和性能需要定义几个基本性能参数,如叶片推力系数$C_T$、叶片总阻力系数$C_d$ 和推力效率$\eta$。

其中,$C_T$ 系数是衡量螺旋桨推力产生效率的指标,定义为螺距推力与叶片前缘宽度平方比值。

$C_d$ 系数是指叶片阻力与叶片产生的推力之比,衡量叶片阻力影响力。

3.2 气动力学特征在完成基本性能参数的评估后,可以开始研究叶片的气动力学特征。

叶片模型模具设计制造技术

模型构建原则

• 4.真空度要求 • 基于模具制作方法为VA-RIM技术,以下的要 求需要注意: • a.通常对真空度的要求为20mbar,并且真空 降D<20mbar/30minutes。 • b.该要求适用于模型表面及翻边。

模型构建原则

5、模型FRP层以及代木层热稳定性的要求基于 以下两点: • 模具蒙皮通过真空灌注的工艺制作,存在放 热,故会对主模型本身造成影响; • 模具需要在65℃预固化8-10小时, HDT>65℃。Tg>70℃。

术语(符号):

• 叶片扭角---叶片各剖面弦长和风轮旋转 平面的夹角 • CL---直叶片的中心线,带有预弯叶片的 中心曲线 • S---沿着CL以m为单位的截面,即沿着 Z轴(半径方向)

术语(符号):

• 分模线---叶片上下蒙皮在前后缘分离处· 所形成的曲线 • 切割线---由叶片自身定义的形成叶根断 面及叶片前后缘的曲线

模具设计制作过程

模具设计制作过程

• 实例图片

模具设计制作过程

• 实例图片

模具设计制作过程

• 实例图片

模具设计制作过程

• 实例图片

谢谢大家!

钢架设计

• 理论上我们会避免过定义,这样在满足结构强度 的前提下既会减少零件数量又会降低钢架整体重 量。同时应避免十字梁结构引起的超静定问题。

钢架设计

• 钢架强度、变形等的校核,包括安装、起吊,运输工况

模型设计制作过程

• 4、对模型加固

模型计制作过程

• 5、模型截面

模型设计制作过程

• 6、对模型进行组装、固定

模型设计制作过程

模型设计制作过程

• 1、分析叶片3D模型、处理,包括分模线确 定、分模面设计、合模缝设计等

螺旋叶片画法

本帖最后由 killjapans 于 2010-6-23 18:58 编辑论坛里不断地有人问螺旋叶片的画法,我只好将古董单独发帖,希望大家能学会螺旋叶片的画法。

可以直接到/,有更多有用的学习资料。

004、caxa电子图版绘制螺旋叶片。

酒风(jiufng) 2009.2.3Caxa电子图版的公式曲线命令可以方便的绘制设备零部件的特殊曲线及物体运动轨迹,下面讲一下用公式曲线绘制螺旋机螺旋叶片的方法。

比如螺旋体长度2000,螺旋轴直径d=φ114,螺叶直径D=φ380,螺距S=400,叶片厚度8mm,螺叶右旋。

0、先用孔轴命令画好φ114螺旋轴。

1、用“公式曲线”画螺叶外轮廓线。

螺叶的平面图外形轮廓就是正弦曲线。

用直角坐标表达如下:X=S/2*t/=200*t/3.1415926Y=D/2*sin(t)=190*sin(t)公式中的参变量t的终止值可以取2π或4π整数,这里取了4π=12.56337,精度默认0.1,改为0.5或更大反应快点,控制点多了图形处理慢。

填好公式后预显一下就可以看到效果了。

2、将该曲线定位到螺旋轴端。

3、同样的方法绘制螺叶与螺旋轴接触的内轮廓线。

X=S/2*t/π=200*t/3.1415926Y=d/2*sin(t)=57*sin(t)4、将将该曲线定位到螺旋轴端(与外轮廓线相同的位置)。

5、从曲线定位点开始画辅助线,图中虚线。

用来作为完善轮廓线的剪切齐边线以及轮廓线打断取点。

间距S/2(=200).根据螺叶旋向剪切看不见的(隐藏)部分。

6、移动复制外轮廓线形成8mm厚度的效果。

本图移动量8mm,实际上应该移动大约8.5mm,意思一下行了。

7、将外轮廓线从交点处打断,看不见的用格式刷刷成虚线。

两个完整螺距的螺叶就画好了,剩下的移动复制完成。

[图片] 连轧螺旋叶片-锥辊异面冷轧成形简介叶片, 冷轧, 螺旋, 简介, 连轧·连轧螺旋叶片具有整体刚性好,在使用中可避免传统手工焊接叶片因焊接质量造成的各种弊端。

叶片的结构模型制作方法

叶片的结构模型制作方法英文回答:To create a structural model of a blade, there are several methods that can be used. One common approach is to use computer-aided design (CAD) software to design and simulate the blade's structure. This involves creating a 3D model of the blade and then analyzing its performance using finite element analysis (FEA) tools.In CAD software, I can start by sketching the basic shape of the blade and then extruding it to create a solid 3D model. I can then add details such as the leading and trailing edges, airfoil shape, and any additional features like twist or taper. Once the model is complete, I can apply materials and boundary conditions to simulate the blade's behavior under different loads and operating conditions.FEA tools allow me to analyze the structural integrityof the blade by simulating the stresses and deformations it experiences during operation. By applying different loads and constraints, I can evaluate the blade's performance and make any necessary design modifications to ensure its strength and durability.Another method to create a structural model of a blade is through physical prototyping. This involves using materials such as wood, plastic, or metal to construct a physical replica of the blade. This can be done using traditional manufacturing techniques like cutting, shaping, and joining or by using additive manufacturing methods like 3D printing.Once the physical model is created, I can test its performance by subjecting it to various loads and conditions. This can include wind tunnel testing to evaluate its aerodynamic properties or applying mechanical forces to assess its structural integrity. Based on thetest results, I can make adjustments to the design and iterate the prototyping process until the desired performance is achieved.中文回答:制作叶片的结构模型有几种方法可以选择。

叶片模具制造

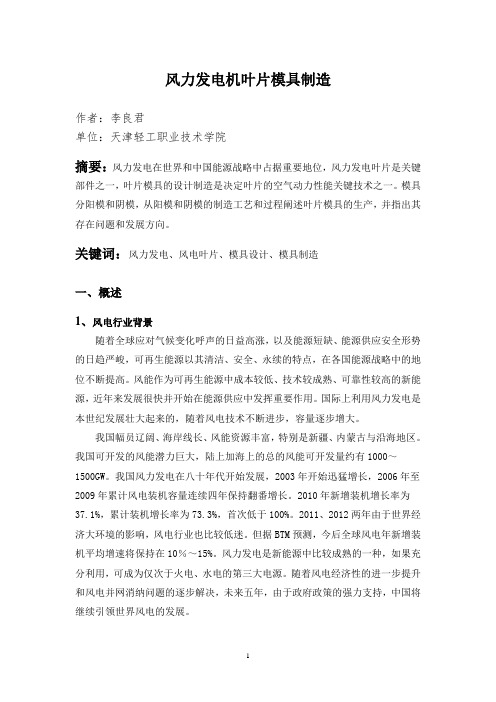

风力发电机叶片模具制造作者:李良君单位:天津轻工职业技术学院摘要:风力发电在世界和中国能源战略中占据重要地位,风力发电叶片是关键部件之一,叶片模具的设计制造是决定叶片的空气动力性能关键技术之一。

模具分阳模和阴模,从阳模和阴模的制造工艺和过程阐述叶片模具的生产,并指出其存在问题和发展方向。

关键词:风力发电、风电叶片、模具设计、模具制造一、概述1、风电行业背景随着全球应对气候变化呼声的日益高涨,以及能源短缺、能源供应安全形势的日趋严峻,可再生能源以其清洁、安全、永续的特点,在各国能源战略中的地位不断提高。

风能作为可再生能源中成本较低、技术较成熟、可靠性较高的新能源,近年来发展很快并开始在能源供应中发挥重要作用。

国际上利用风力发电是本世纪发展壮大起来的,随着风电技术不断进步,容量逐步增大。

我国幅员辽阔、海岸线长、风能资源丰富,特别是新疆、内蒙古与沿海地区。

我国可开发的风能潜力巨大,陆上加海上的总的风能可开发量约有1000~1500GW。

我国风力发电在八十年代开始发展,2003年开始迅猛增长,2006年至2009年累计风电装机容量连续四年保持翻番增长。

2010年新增装机增长率为37.1%,累计装机增长率为73.3%,首次低于100%。

2011、2012两年由于世界经济大环境的影响,风电行业也比较低迷。

但据BTM预测,今后全球风电年新增装机平均增速将保持在10%~15%。

风力发电是新能源中比较成熟的一种,如果充分利用,可成为仅次于火电、水电的第三大电源。

随着风电经济性的进一步提升和风电并网消纳问题的逐步解决,未来五年,由于政府政策的强力支持,中国将继续引领世界风电的发展。

2、国内风电叶片模具制造现状风力发电机是一种将风能转化为机械能,再由机械能转化为电能的机组和系统,叶片是将风能转化为机械能的唯一关键部件。

叶片的空气动力外形决定了整个机组的空气动力性能,一个具有良好空气动力外形的叶片,可以使机组的能量转换效率更高,获得更多的风能。

螺旋叶画法

二、计算法:从上述展开图画法中看出可通过计算求得途中所有数据

r=bc/(a-b)

R=r+c

α=(2πR-a) ×3600/( 2πR)

式中:D-螺旋外圆直径; d-螺旋内圆直径;

但是,工作量大,成本高,下面介绍在山东海化集团庆丰公司使用的螺旋叶片制作方法,拉伸制作方法和卷制方法。

第一部分 理论基础

一、展开图法:

1、做直角三角形ABC和ABD,其中AB等于螺旋节的导程H,BC等于πD,BD等于πd,斜边b,a分别为螺旋内外缘线的实长。

2、做等腰梯形使其上底等于b,下底等于a,高度等于(D-d)/2。

r-螺旋节展开图内圆半径; R-螺旋节展开图外圆半径;

H-螺旋导程;α-展开图切角;

a2= (πD)2+H2 a-螺旋外缘展开长

b2=(πd)2+H2 b-螺旋内缘展开长

c=(D-d)/2 c-螺旋节宽度

第二部分 实际应用制作方法

1、一般常用方法--模具压型

螺旋叶片的内孔即为螺旋轴外圆尺寸,由于平板料宽度尺寸未变,仍为(D-d)/2,所以螺旋叶片的外圆尺寸R=r+(D-d)/2,也即为R=r+c,同理论计算公式一样。

此法用平板料(宽度为(D-d)/2)通过专用机床直接卷制成型,真正做到不浪费一点材料,大大提高经济效益,专用机床生产效率高,机床可连续运转,螺旋叶片输出到一定长度后剪切下线即可,此法适用于批量生产。

卷制方法:设计专用机床,由空间成一定角度的一对锥形模转动带动平板料(宽度为(D-d)/2)运动,平板料经挤压产生塑性变形,其一边经挤压产生塑性变形长度缩短了,即以后成为叶片的内孔尺寸部分,其另一边经挤压产生塑性变形长度伸长了,即以后成为叶片的外圆尺寸部分,经挤压产生塑性变形后的材料再经由挡板轮系统顺轮流出,产生螺旋变形,顺螺旋轴模具卷制成螺旋叶片形式,挡板轮系统调整可控制螺旋叶片的螺距,螺旋轴模具与螺旋轴尺寸相同。