第11章 蜗杆传动

蜗杆传动

H1 1000P 1 (1 )

W

式中:P1—蜗杆传动的功率,KW

—蜗杆传动的总效率

单位时间由箱体外壁散发到空气中的热量为

H 2 aW A(t1 t0 )

式中 aw—表面散热系数 A—箱体的散热面积

W

t1—箱体的工作温度,在800以内

t0—周围空气温度, t0=200

根据热平衡条件H1=H2可求得箱体的工作温度和应满 足的要求为

式中 px 蜗杆轴向齿距;z1-蜗杆头数; u-齿数比,导程角大,传动效率高; 导程角小,传动效率低。

普通蜗杆传动的m与d1搭配值 (注:d1与m的比值称为蜗杆直径系数q)

3 、传动比i、蜗杆头数Z1和蜗轮齿数Z2

n1 Z 2 i n2 Z1

蜗杆头数Z1通常取为:1,2,3,4,或6

确定圆周力Ft及径向力Fr的方向的方法同外啮合圆柱齿轮 传动,也可按照主动件左右手定则来判断。而轴向力Fa的方向 则可根据相应的圆周力Ft的方向来判定,即Fa1与 Ft2方向相反, Ft1与 Fa2的方向相反。

力的方向判断例题

2. 蜗杆传动的计算载荷

计算载荷=K*名义载荷

K K A K K

1000 P 1 (1 ) t1 t0 80C C aW A

在既定工作条件下,保持正常油温所需要的散热面积, 对于散热肋布置良好的固定式蜗杆减速器,其散热面 积可用下式估算:

A 9 105 a1.88 m2 式中a为传动中心距,mm

若t>80℃或有效的散热面积不足时,则必须 采取措施,以提高其散热能力

1

d1n1

m/s

式中:

d1--蜗杆分度圆直径,mm

n1--蜗杆的转速,r/min

2016年考研《机械设计》填空题(单数章节)

填空题第一章绪论1,机械零件由于某些原因不能正常工作时,称为失效。

第三章机械零件强度1,塑性材料在静载荷作用下产生的失效形式为塑性变形;脆性材料在静载荷作用下产生的失效形式为脆性破坏;不论何种金属材料在变载荷作用下产生的失效形式为疲劳强度失效。

2,受静应力的45钢零件,在强度计算时应取材料的屈服极限作极限应力。

3,在交变应力中,应力循环特性是指(最小应力与最大应力)的比值。

4,运用Miner理论分析对称循环的不稳定循环变应力时,若材料的持久疲劳极限为σ-1,计算时所考虑的应力幅σr应当是整个工作寿命期限内(大于σ-1)的应力幅。

5,零件疲劳强度设计时,在校核其危险截面处的强度时,发现该截面同时存在几个不同的应力集中源,其有效应力集中系数应按(各有效应力集中系数中的最大值)选取。

6,在静强度条件下,塑性材料的极限应力是(屈服极限σs),而脆性材料极限应力是(强度极限σb)。

7,若一零件的应力循环特性r=+0.5, σr=70N/mm2,此时σm为(210N/mm2),σmax为(280N/mm2),σmin为(140N/mm2)。

8,在任一给定循环特性的条件下,表示应力循环次数N与疲劳极限σrN的关系曲线称为(疲劳曲线(σ-N曲线)),其高周疲劳阶段的方程为(σr m N=σr m N0=C)。

9,影响机械零件疲劳强度的主要因素,除材料性能,应力循环特性和应力循环次数N外,主要有(应力集中),(绝对尺寸)和(表面状态)。

10,材料对称循环弯曲疲劳极限σ-1=300N/mm2,循环基数N0=106,寿命指数m=9,当应力循环次数N=105时,材料的弯曲疲劳极限σ-1N=(387.5)N/mm2。

11,在静载荷作用下的机械零件,不仅可以产生(静)应力,也可能产生(变)应力。

12,在变应力工况下,机械零件的损坏将是(疲劳断裂),这种损坏的断面包括(光滑区和粗糙区)。

13,根据磨损机理,磨损可分为(粘着磨损),(磨料磨损),(接触疲劳磨损)和(腐蚀磨损)。

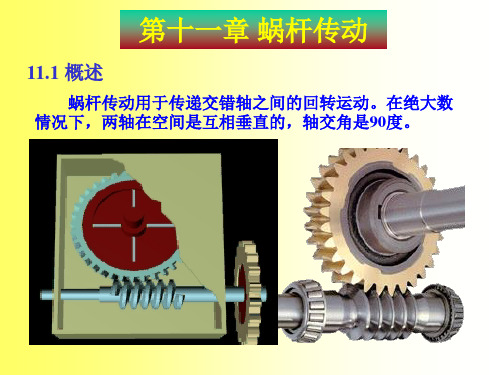

第11章蜗杆传动

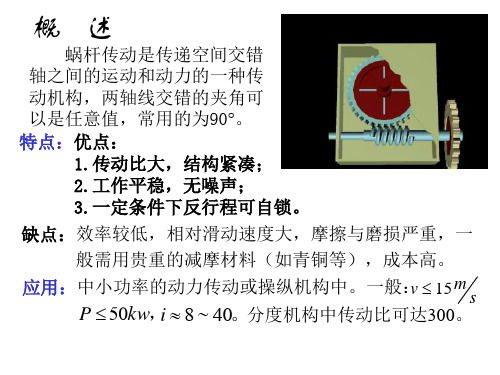

蜗杆传动的特点、类型及应用

11.1.2 蜗杆传动的特点

1.传动比大 在蜗杆传动中,传动比为蜗轮齿数与蜗杆线数之比:

n1 z 2 i12 n2 z1

(11-1)

通常蜗轮齿数z2=32~80,而蜗杆线数z1=1、2、4、6,故蜗杆 传动的传动比大,而且结构紧凑。 2.传动平稳 因为蜗杆是一个与梯形螺纹相同或相似的连续螺杆,所以与蜗 轮的啮合也是连续的,使得传动平稳,无噪声。 3.效率较低 普通圆柱蜗杆传动在啮合处有较大的相对滑动速度,因而摩擦 损耗大,发热和磨损严重,传动效率低,在自锁时效率仅为0.4~0.5。 为了减摩耐磨,蜗轮常采用贵重的青铜材料制造,蜗杆则多淬硬后 进行磨削,成本较高。

图11-6所示为阿基米德圆柱蜗杆传动的啮合情况。通过蜗杆轴 线并与蜗轮轴线垂直的平面,称为蜗杆传动的中间平面。中间平面 对于蜗杆是轴面;对于蜗轮则是端面。蜗杆传动的计算与加工均以 中间平面上的参数和尺寸为基准。在中间平面内,蜗杆与蜗轮的啮 合可视为齿条与渐开线齿轮的啮合。因此,蜗杆传动的正确啮合条 件是:蜗杆的轴面模数ma1和轴面压力角αa1,应该分别等于蜗轮的 端面模数mt2和端面压力角αt2;当交错角为90°时,蜗杆的分度圆 柱导程角γ应该等于蜗轮的螺旋角β,且两角旋向相同。即

i

n1 z2 d2 n2 z1 d1 tan

(11-5)

返回

机械设计基础

Machine Design Foundation

蜗杆传动的主要参数和几何尺寸

需要注意的是,蜗杆传动的传动比不等于蜗轮与蜗杆的直径之 比。蜗杆传动减速装置传动比的公称值为:5,7.5,10,12.5,15, 20,25,30,40,50,60,70,80。其中,10,20,40,80为基 本传动比。 例11-1 已知某蜗杆传动,m=8mm,q=10,z1=2,z2=43,ha*=1, c*=0.2。试求蜗杆和蜗轮的主要几何尺寸。 解: 按表11-2计算蜗杆和蜗轮的主要几何尺寸。 ①蜗杆主要几何尺寸 蜗杆分度圆直径 d1=mq=8×10=80mm 蜗杆齿顶圆直径 da1= d1+2ha=(q+2)m=(10+2)×8=96mm 蜗杆齿根圆直径 df1= d1-2hf=(q-2.4)m=(10-2.4) ×8=60.8mm 蜗杆导程角 蜗杆轴向齿距 pa1=πm=3.1416×8=25.133mm ②蜗轮主要几何尺寸 蜗轮分度圆上螺旋角 β=γ=11°18´36″

机械设计基础 课后习题答案 第三版 高等教育出版社课后答案(1-18章全)

机械设计基础课后习题答案第三版高等教育出版社课后答案(1-18章全)机械设计基础课后习题答案第三版高等教育出版社目录第 1 章机械设计概述??????????????????????????????????????????????????????????????????? ????????????????????????????????? 1第 2 章摩擦、磨损及润滑概述??????????????????????????????????????????????????????????????????? ????????????????? 3第 3 章平面机构的结构分析??????????????????????????????????????????????????????????????????? ????????????????????? 12第 4 章平面连杆机构??????????????????????????????????????????????????????????????????? ????????????????????????????????? 16第 5 章凸轮机构??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????36第 6 章间歇运动机构??????????????????????????????????????????????????????????????????? ????????????????????????????????? 46第7 章螺纹连接与螺旋传动??????????????????????????????????????????????????????????????????? ????????????????????? 48第8 章带传动??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????????60第9 章链传动??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????????73第10 章齿轮传动??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????80第11章蜗杆传动??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????112第12 章齿轮系??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????????124第13 章机械传动设计???????????????????????????????????????????????????????????????????????????????????????????????????? 131第14 章轴和轴毂连接??????????????????????????????????????????????????????????????????? ????????????????????????????????? 133第15 章轴承??????????????????????????????????????????????????????????????????? ??????????????????????????????????????????????????138第16 章其他常用零、部件??????????????????????????????????????????????????????????????????? ????????????????????????? 152第17 章机械的平衡与调速??????????????????????????????????????????????????????????????????? ????????????????????????? 156第18 章机械设计CAD 简介??????????????????????????????????????????????????????????????????? ???????????????????????163第1章机械设计概述1.1 机械设计过程通常分为哪几个阶段?各阶段的主要内容是什么?答:机械设计过程通常可分为以下几个阶段:1.产品规划主要工作是提出设计任务和明确设计要求。

过程装备基础 第11章 齿轮传动与蜗杆传动

rb2 ’

ra2

2 OO 2 2

24

啮合线

点击图标播放

25

11.5

斜齿圆柱齿轮传动

11.5.1 斜齿圆柱齿轮的形成及其传动特点

(1)齿廓曲面的形成 基圆柱上的螺旋角: b 分度圆柱上的螺旋角:

发生面 K K A 发生面 发生面 K

渐开线 ?端面齿形

b

K

A

B

A B

A

直齿轮齿廓曲面的形成

40

(5)齿面塑性变形

原因:用软钢或其它较软的材料制造的齿轮在重 载下工作。 条件:低速、起动频繁和瞬时过载。 现象:渐开线形状被破坏,瞬时传动比不恒定。 措施:提高齿面硬度,采用油性好的润滑油。

41

11.6.2 齿轮材料及热处理 (1)齿轮材料

45号钢 中碳合金钢 金属材料 低碳合金钢 最常用,经济、货源充足 40Cr、40MnB、35SiMn等 20Cr、20CrMnTi等

* 齿根圆直径 d f d 2hf ( z 2ha 2c* )m

基圆直径 db d cos mzcos

p m 齿距 齿厚与槽宽 s e m / 2

基圆齿厚

pb db / z mzcos / z m cos p cos

43

(3)按齿面硬度分类

软齿面( HBS≤350)齿轮:

主要失效形式:齿面点蚀。 应用:多用于中、低速传动。 热处理:调质或正火处理,热处理后再进行轮齿的精切。

硬齿面( HBS>350)齿轮:

主要失效形式:齿根弯曲疲劳折断。 应用:高速、中载、无猛烈冲击的重要齿轮。

热处理:中碳钢经表面淬火处理或用低碳钢经表面渗碳淬火处理。

第十一章、蜗杆传动一、填空题1.蜗杆传动是用来传递两____轴之间的...

本文档由无尘大哥上传至豆丁网第十一章、蜗杆传动一、填空题1.蜗杆传动是用来传递两____轴之间的运动。

2.蜗杆传动的主要特点是____大,效率低。

3.蜗杆传动的主平面是指____蜗杆轴线并____蜗轮轴线的平面。

4.在主平面内,普通圆柱蜗杆传动的蜗杆齿形是____齿廓。

5.在主平面内,普通圆柱蜗杆传动的蜗轮齿形是____齿廓。

6.在主平面内,普通圆柱蜗杆传动相当于____的啮合传动。

7.普通圆柱蜗杆传动的正确啮合条件是蜗杆的____模数和压力角分别等于蜗轮的____模数和压力角。

8.在垂直交错的蜗杆传动中,蜗杆中圆柱上的螺旋升角应____蜗轮分度圆柱上的螺旋角。

9.蜗杆传动中蜗杆直径等于____与模数的乘积,不等于____与模数的乘积。

10.蜗杆头数越多升角____,传动效率____,自锁性能越____。

11.蜗杆的直径系数越小,其升角____,____越高,强度和刚度____。

12.蜗轮常用较贵重的有色金属制造是因为青铜的____和____性能好。

13.蜗杆传动的主要缺点是齿面间的____很大,因此导致传动的____较低、温升较高。

二、选择题1. 蜗杆与蜗轮正确啮合条件中,应除去____。

(1)m a1=m t2(2)αa1=αt2(3)β1=β2(4)螺旋方向相同。

2. 普通圆柱蜗杆传动中,____在螺旋线的法截面上具有直线齿廓。

(1)阿基米德蜗杆(2)渐开线蜗杆(3)延伸渐开线蜗杆3. 起吊重物用的手动蜗杆传动装置,宜采用____蜗杆。

(1)单头、小升角(2)单头、大升角(3)多头、小升角(4)多头、大升角4. 阿基米德蜗杆的____模数,应符合标准数值。

(1)端面(2)法面(3)轴面5. 蜗杆特性系数q的定义是____。

(1)q=d1/m (2)q=d1m (3)q= A/ d1 (4)q=A /m6. 减速蜗杆传动中,用____计算传动比i是错误的。

(1)i=ω1/ω2(2)i=Z1/Z2(3)i=n1/n2(4)i=d1/d27. 下列蜗杆直径计算公式: a. d1=mq b. d1=mz1 c. d1=d2/I d. mz2/(itgλ )e. d1=2a/(i+1)其中有几个是错误的。

机械设计习题集与作业题CH11_12_13

第十三章滚动轴承13-1(1)N316/P6 51316(2)51316 N316/P6(3)6306/P5 51316(4)6306/P5(5)3030613-2 (1)13-9 答:一个30000或70000型轴承只能承受单向轴向力,所以该类型轴承只能成对使用。

正装指轴承的外圈窄边相对,轴承的支撑反力作用点的跨距较小,派生轴向力相对;反装指轴承的外圈宽边相对,轴承支撑反力作用点的跨距较大,派生轴向力相背。

面对面安装即正装,背对背即反装。

13-13 答:常见的失效形式为点蚀、磨损、胶合、断裂等,寿命公式是针对点蚀失效形式建立起来的,L是基本额定动载荷为C的轴承所受当量动载荷为P时的寿命。

作业题13-1答:N307/P4、6207、30207的内径为35mm,51301的内径为12mm。

N307/P4公差等级最高,6207允许的极限转速最高,N307/P4承受径向能力最强,51301不能承受径向载荷。

13-6解:圆锥滚子轴承反装,查手册知30207的基本额定动载荷为54200N ,e=0.37,Y=1.6。

(1)两轴承的径向载荷Fr1和Fr2Fr1=875.65N ,Fr2=1512.62N(2)两轴承的计算轴向力Fa1和Fa2N 2746.1265.8752r1d1=⨯==Y F F N 4736.1262.15122r2d2=⨯==Y F F 因为N F F F 274N 873004473=+d1ae d2=>=+所以1被压紧,2被放松。

73N 8=+ae d2a1F F F = ,N 473d2a2==F F(3)两轴承的当量动载荷因为e F F >==165.875873r1a1 ,e F F <==32.062.1512473r2a2所以X1=0.4,Y1=1.6; X2=1,Y2=0即有N2621)8736.165.8754.0(5.1)(a11r11p 1=⨯+⨯⨯=+=F Y F X f P N 226962.151215.1)(a22r22p 2=⨯⨯=+=F Y F X f P(4)验算轴承的寿命因为P1>P2,所以按轴承1的受力大小验算h h P C n L 150********)262154200(5206010)(60103/10616h >=⨯⨯==ε 故所选轴承满足寿命要求。

涡轮传动

3.蜗杆导程角

pa pz

蜗杆分度圆上的导程角满足:

1

tgγ

z1 π

pa d1

z1πm πd1

z1 m d1

z1 q

d1(或q) , ,

,但蜗杆的刚度和强

pz

pa

度越小。

但考虑到 太大时,效率增量小而制造较困难,因此,

动力传动中角的一般范围为: =15~300。

1 2 900

1 900

故 与 2大小相等、旋向相同

(二)、环面蜗杆

传动特征:蜗杆体在轴向的外形是以凹圆弧为母线所形 成的旋转曲面。

同时啮合齿数多,容易形成润滑油膜。 主要特点:效率提高:=0.85~0.9 ,

承载能力大: 是阿基米德蜗杆2~4倍。

蜗轮的节圆位于 蜗杆的节圆弧面 上。

(三)、锥蜗杆

锥蜗杆——锥蜗轮 特点: • ↑ i范围↑ 10~360 • 承载能力大,效率较高 • 节约有色金属,制造安装方便 • 传动不对称,正、反转承载能力和效率不同, • 蜗轮外观与曲齿锥齿轮相似。

§11-2 蜗杆传动的参数和几何尺寸

圆柱蜗杆在给定平面上的基本齿廓与渐开线齿轮的基本齿廓 大致相同。注:四种圆柱蜗杆传动尺寸和强度相差甚微,以下仅 讨论阿基米德蜗杆传动,但设计理论和结论对四种蜗杆都适用。

中间平面:通过蜗 杆轴线和垂直蜗轮 轴线的平面。

由制造方法可 知,阿基米德蜗杆 和对应蜗轮的啮合, 在中间平面上,相 当于渐开线斜齿条 和齿轮的啮合。设 计蜗杆传动时,均 取中间平面上的参 数为基准。

零变位

a

1 2

(d1

d2)

m 2

(qz2)凑中心距 的变位a'

m 2

(q

z2 )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

p da2

n1 z2 i =u n2 z1

B

a

5 蜗轮齿数z2

ha df1 hf da1 d1 h 2

• 根据传动比和蜗杆 的头数决定 • z2=i×z1 • 为了避免根切,并 有足够的啮合区, 不 应 小 于 28 , 一 般 不大于80 • 见表11-1

作业

11-1

单位时间发热量

2 d S( t 0 t a )

同时间散热量

1000P (1 ) 所需散热面积 S d (t 0 t a )

1000P (1 ) t0 t a 60 ~ 70 C 控制油温 d S

t a —室温 20℃

αd —散热系数

αd=8.15~17.45W/m2℃

1

Fa1 Ⅰ

Fa2

Ⅲ 输出

n4 1. n4→, n3 ↑, n2 ↑, Ft2 ⊙, Fa1 ⊕

n1

2. Fa3 ←, Fa2 →, Ft1 ← n1顺时针

蜗杆 →右旋

蜗轮右旋

三、蜗杆传动强度计算

特点: • 强度计算主要针对蜗轮轮齿(材料原因) • 中间平面内相当于齿条与齿轮啮合,蜗轮类似于斜齿轮 • 蜗轮轮齿的强度计算与斜齿轮相似

6 0.95 0.9

二、蜗杆传动的润滑

Vs≤5m/s,油浴润滑 Vs>5~10m/s,油浴润滑或喷油润滑 Vs>10m/s,喷油润滑

但蜗杆线速度V1>4m/s→ 上置式

三、蜗杆传动的热平衡计算 Vs大→发热大→效率低 —— 若散热及时→热平衡 1.计算公式: 1 2

1 1000P( 1 ) 1

2) 蜗轮的材料

• • • • 减摩、抗胶合、抗点蚀 铸锡青铜 ZCuSn10P1 — 适合高速 铸铝青铜 ZCuAl 9Fe3 — 低速重载 灰铸铁 HT200 — 低速轻载

4 蜗杆传动结构

1) 蜗杆结构

• 通常为整体式——蜗杆轴

2) 蜗轮结构

• 通常为组合式

二、受力分析 1 力的大小

受力分析类似斜齿传动 蜗杆、蜗轮旋向相同 蜗杆三个分力:Fr1, Ft1, Fa1 蜗轮三个分力:Fr2, Ft2, Fa2 • 作用力的大小:

11-1 蜗杆传动的特点和类型

一、蜗杆传动的特点 1 组成和应用

蜗杆

• 通常二轴交角=90° • 蜗杆主动,蜗轮被动

蜗轮

导程角 →轮齿方向与端面的夹角 螺旋角β→轮齿方向与轴线的夹角 1.外形: 蜗杆→短螺杆 蜗轮→特殊的斜齿轮 →螺母的一部分 2.具有螺旋传动的特点 z1 pa1 z1m z1m tan d1 d1 d1 自锁条件:

2、蜗轮齿根的弯曲疲劳强度计算

校核公式

F

2

1.53KT2 YFa 2Y F Mpa d1 d 2 m

1.53KT2 设计公式 m d1 YFa 2 Y mm3 Z 2 F

YFa2 —齿形系数 依当量齿数查图11—19 [σF]—许用弯曲应力[σF]= [σF]′KFN

v2 vs v1

2.蜗杆传动的效率

η=η1η2 η3 =0.95~0.96 η1 η1 — 啮合摩擦损失效率 η2 — 轴承摩擦损失效率 η3 — 搅油损失效率 γ — 导程角 V — 当量摩擦角

tg 1 tg( v )

3.η的估算

Z1 η 1 0.7 2 0.8 4

T2=T1 iη1

• 开式传动:齿面磨损、轮齿折断 保证齿根弯曲疲劳强度 • 闭式传动:齿面胶合、点蚀 按齿面接触疲劳强度设计,齿根弯曲疲劳强度校核 • 另外,还应作热平衡计算

3材料选择

• 材料要求:减摩性好、耐磨、抗胶合、足够的强度

1) 蜗杆的材料

• 高的强度、刚度及光洁度 • 碳 钢 — 45号钢 调质或淬火 • 合金钢 — 20Cr、20CrMnTi(渗碳淬火)、40Cr (表面淬火)

第十一章 蜗杆传动

11-1 蜗杆传动的类型 11-2 普通圆柱蜗杆传动的主要参数及几何尺寸计算 11-3 普通圆柱蜗杆传动承载能力计算 11-5 普通圆柱蜗杆传动的效率、润滑及热平衡计算 11-6 圆柱蜗杆和蜗轮的结构设计

• • • •

基本要求: 掌握蜗杆传动的几何参数的计算、选择方法 掌握进行蜗杆传动的力分析、强度计算 了解蜗杆传动的热平衡原理和计算方法

2.蜗杆分度圆直径d1

z1pa z1pa

d 2 mz2

d1 mz1

pa

d1

z1 pa z1m z1m tan d1 d1 d1

z1m z1m tanγ , d1 qm d1 tanγ

为减少滚刀的规格数量→d1定为标准值 d1与m搭配 表11—2

3 蜗杆头数z1

2.改善散热措施: (1)增大散热面积S (2)提高散热系数αd :轴上装风扇、装蛇形冷却管,循环油冷却

风扇

散热片

蛇形冷却水管

传动方案的布置: ∵n越高( P同)→ T越小→F越小→对冲击振动越敏感

高速级 →要求平稳

1.带传动(承载力小,平稳,缓冲吸振) →高速级 2.链传动(运动不均匀,动载荷随n增大而增大) →低速级 3.蜗杆传动:(i大,平稳,η低) →中小功率,间歇运转。 不宜用于大功率传动→高速级(易形成油膜→增加η) 4.锥齿轮(加工困难,精度低) →改变轴的方向才用 →高速级(减小尺寸) 5.开式齿轮传动(磨损大) →低速级(减少磨损) 6.布置方案 7.齿轮两端轴承非对称布置 8.传动比较

一、失效形式、设计准则及常用材料

二、蜗杆传动的受力分析

三、蜗杆传动强度计算

一、失效形式、设计准则及常用材料 1 失效形式

• • • • 失效:胶合、点蚀、磨损、齿根折断——蜗轮轮齿 开式传动:齿面磨损、轮齿折断 闭式传动:齿面胶合、点蚀 由于蜗轮材料强度低,失效通常发生在蜗轮轮齿上

2 计算准则 ——主要考虑蜗轮

p da2

B

a

ha df1 hf h

2

三、几何计算

da1

中心距

p

de2

d1

1 1 a (d1 d 2 ) m( z1 z2 ) 2 2

B

df d- 2(h c ) m d- 2.4m

* a *

C*=0.2

• 其余几何尺寸见表11-3

a

11-3 普通圆柱蜗杆传动承载能力计算

11-2 普通圆柱蜗杆传动主要参数及几何尺寸计算

一、正确啮合条件

二、主要参数

三、几何尺寸

一、正确啮合条件

b1

d a1

d f 1 d1

a

b2

d2

dc2

da2

df2

• 主平面(中间平面):通过蜗杆轴线并垂直与蜗轮轴线的平面 • 正确啮合条件:ma1 = mt2=m a1 = t2 1 = 2 • 旋向相同, 即蜗杆、蜗轮同为左旋,或同为右旋

v

d1

Z1 pa1

(当量摩擦角)

效率:

3.具有齿轮传动的特点→齿条与斜齿轮啮合 受力分析相同 传动比计算同: i=z2/z1≠d2/d1 强度计算仿斜齿轮 4.蜗轮齿宽方向呈凹弧型→蜗轮部分包容蜗杆 σH↓→承载力↑ 接触线增长 减少磨损, 胶合的机率

6.布置方案: ①齿轮、带、链传动: 带→齿轮→链 蜗杆→齿轮 ②齿轮、蜗杆传动: ③直齿轮、斜齿轮传动: 斜齿轮→直齿轮 7.齿轮两端轴承非对称布置: →转矩应由离齿轮较远的轴端输入 →减小载荷沿齿宽分布不均匀 8. 带传动、链传动、齿轮传动、蜗杆传动比较: 传动平稳性最好的是→ 带传动 蜗杆传动 传动比最大的是→ 附加动载荷最大的是→ 链传动 效率最高的是→ 齿轮传动 发热最严重的是→ 蜗杆传动

Ft1 Ft2 Fa1 Fa2 Fr2

练习:

Ft2

Fa2

Fr1

Fr1

⊙Ft1 x

Fr2 Fa1

n1

Fa1 x Fa2

n1 ·Ft2 Ft1

Fr2

n2

n2

右旋 2

n2

已知:蜗杆轴Ⅰ为输入,大锥齿轮轴Ⅲ

3 Ⅱ Fa3 4

为输出,轴Ⅲ转向如图。 试:确定各轮转向、旋向,使轴Ⅱ 所受 轴向力最小。

⊙Ft2 Ft1 x

ha df1 hf da1 d1 h 2

• 蜗杆头数根据传动比 和效率来选定 • 单头传动比大,效率 低;头数多效率高, 但难加工。 • 常取1、2、4、6 • 见表11-1

p da2

B

a

4 传动比i和齿数比u

ha df1 hf da1 d1 h 2

n1 d 2 n2 d 1 • 齿数比 u z 2 z1

二、主要参数及其选择 1 导程角

• 从整体看,蜗杆蜗轮 齿面间的相对运动类 似于螺旋传动 • 蜗杆的导程角相当于 螺纹的螺纹升角

z1pa

tan

z1 pa z1m z1m d1 d1 d1

pa

d1

pa为蜗杆轴向齿距 • 根据正确啮合条件, 1= 2(蜗轮的螺旋角)

z1pa

Fr1

Ft1 Ft2 Fa1 Fa2 Fr2

N mm

Fr1 Fr 2 Ft 2tg Ft1 Fa 2 2T1 d1 Fa1 Ft 2 2T2 d2

T2 i T1 9550 P1 103 n2

2 力的方向

Fr1

• 径向力的判断方法: • 指向各自圆心 • 圆周力的判断方法: • 利用转向判断 • 轴向力的判断方法: • 蜗杆左、右手方法 • 主动轮为右旋,握紧右手,四指弯曲 方向表示主动轮的回转方向,拇指的 指向即为作用在主动轮上轴向力的方 向;若主动轮为左旋,用左手 • 蜗轮的转向:与Fa1反向