【精品】橡胶英才网轮胎胶料配方设计

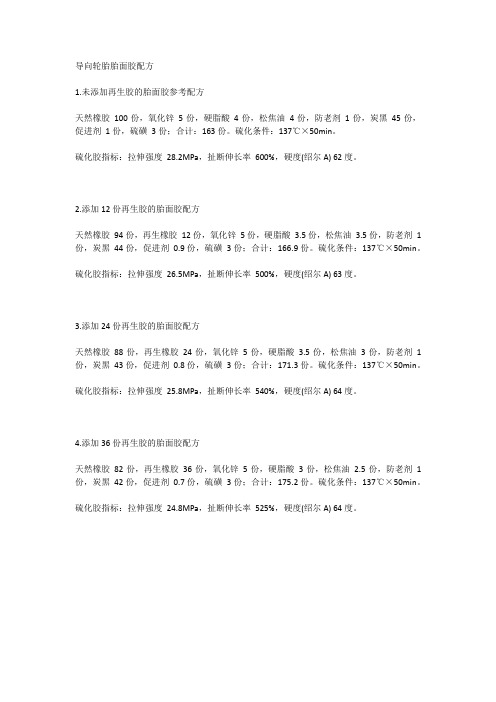

导向轮胎胎面胶配方

导向轮胎胎面胶配方

1.未添加再生胶的胎面胶参考配方

天然橡胶100份,氧化锌5份,硬脂酸4份,松焦油4份,防老剂1份,炭黑45份,促进剂1份,硫磺3份;合计:163份。

硫化条件:137℃×50min。

硫化胶指标:拉伸强度28.2MPa,扯断伸长率600%,硬度(绍尔A) 62度。

2.添加12份再生胶的胎面胶配方

天然橡胶94份,再生橡胶12份,氧化锌5份,硬脂酸3.5份,松焦油3.5份,防老剂1份,炭黑44份,促进剂0.9份,硫磺3份;合计:166.9份。

硫化条件:137℃×50min。

硫化胶指标:拉伸强度26.5MPa,扯断伸长率500%,硬度(绍尔A) 63度。

3.添加24份再生胶的胎面胶配方

天然橡胶88份,再生橡胶24份,氧化锌5份,硬脂酸3.5份,松焦油3份,防老剂1份,炭黑43份,促进剂0.8份,硫磺3份;合计:171.3份。

硫化条件:137℃×50min。

硫化胶指标:拉伸强度25.8MPa,扯断伸长率540%,硬度(绍尔A) 64度。

4.添加36份再生胶的胎面胶配方

天然橡胶82份,再生橡胶36份,氧化锌5份,硬脂酸3份,松焦油2.5份,防老剂1份,炭黑42份,促进剂0.7份,硫磺3份;合计:175.2份。

硫化条件:137℃×50min。

硫化胶指标:拉伸强度24.8MPa,扯断伸长率525%,硬度(绍尔A) 64度。

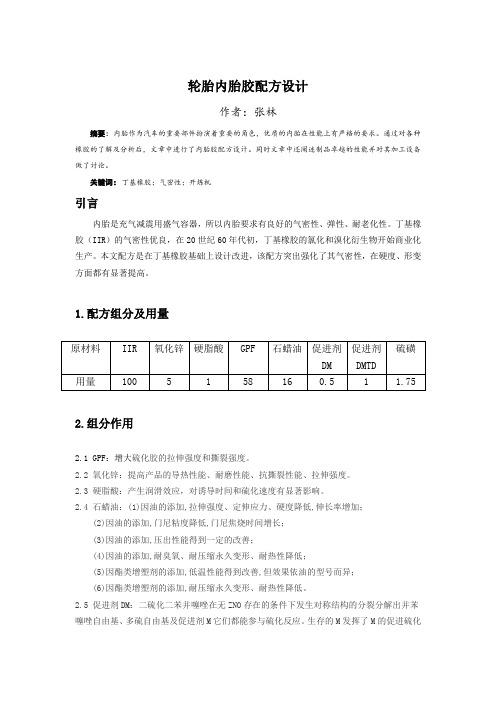

轮胎内胎胶配方设计

轮胎内胎胶配方设计作者:张林摘要:内胎作为汽车的重要部件扮演着重要的角色,优质的内胎在性能上有严格的要求。

通过对各种橡胶的了解及分析后,文章中进行了内胎胶配方设计。

同时文章中还阐述制品卓越的性能并对其加工设备做了讨论。

关键词:丁基橡胶;气密性;开炼机引言内胎是充气减震用盛气容器,所以内胎要求有良好的气密性、弹性、耐老化性。

丁基橡胶(IIR)的气密性优良,在20世纪60年代初,丁基橡胶的氯化和溴化衍生物开始商业化生产。

本文配方是在丁基橡胶基础上设计改进,该配方突出强化了其气密性,在硬度、形变方面都有显著提高。

1.配方组分及用量原材料IIR 氧化锌硬脂酸GPF 石蜡油促进剂DM 促进剂DMTD硫磺用量100 5 1 58 16 0.5 1 1.75 2.组分作用2.1 GPF:增大硫化胶的拉伸强度和撕裂强度。

2.2 氧化锌:提高产品的导热性能、耐磨性能、抗撕裂性能、拉伸强度。

2.3 硬脂酸:产生润滑效应,对诱导时间和硫化速度有显著影响。

2.4 石蜡油:(1)因油的添加,拉伸强度、定伸应力、硬度降低,伸长率增加;(2)因油的添加,门尼粘度降低,门尼焦烧时间增长;(3)因油的添加,压出性能得到一定的改善;(4)因油的添加,耐臭氧、耐压缩永久变形、耐热性降低;(5)因酯类增塑剂的添加,低温性能得到改善,但效果依油的型号而异;(6)因酯类增塑剂的添加,耐压缩永久变形、耐热性降低。

2.5 促进剂DM:二硫化二苯并噻唑在无ZNO存在的条件下发生对称结构的分裂分解出并苯噻唑自由基、多硫自由基及促进剂M它们都能参与硫化反应。

生存的M发挥了M的促进硫化功能。

在有活性剂氧化锌与硬脂酸存在的情况下它的作用与M相同,DM与硫黄一起硫化时,还分解出双基活性硫或多基活性硫可使橡胶分子进行交联。

2.6 促进剂DMTD:加速硫化链反应的引发和链增长反应,提高硫化反应速度,同时改善硫化胶的结构和性能。

2.7 硫磺:提供硫化原料。

3.加工设备3.1 开炼机:应用于生胶的塑炼、破碎、洗涤、压片;胶料的混炼、压片以及胶料中的杂质清除;混炼胶的热炼、供胶;再生胶的粉碎、混炼、压片。

橡胶制品_橡胶英才网

橡胶制品(rubber product)指以天然及合成橡胶为原料生产各种橡胶制品的活动,还包括利用废橡胶再生产的橡胶制品。

基本特性1.橡胶制品成型时,经过大压力压制,其因弹性体所俱备之内聚力无法消除,在成型离模时,往往产生极不稳定的收缩(橡胶的收缩率,因胶种不同而有差异) ,必需经过一段时间后,才能和缓稳定。

所以,当一橡胶制品设计之初,不论配方或模具,都需谨慎计算配合,若否,则容易产生制品尺寸不稳定,造成制品品质低落。

2.橡胶属热溶热固性之弹性体,塑料则属于热溶冷固性。

橡胶因硫化物种类主体不同,其成型固化的温度范围,亦有相当的差距,甚至可因气候改变,室内温湿度所影响。

因此橡胶制成品的生产条件,需随时做适度的调整,若无,则可能产生制品品质的差异。

3、橡胶制品是由橡胶原料进行密炼机炼胶后制成的混炼胶作原材料,在炼胶时根据所需橡胶制品的特性而设计配方,并且定下所需要的产品硬度。

产品制作成型由橡胶平板硫化机进行模压成型。

产品成型后最后进行飞边处理,把产品表面处理光滑无毛刺。

结构组成线型结构:未硫化橡胶的普遍结构。

由于分子量很大,无外力作用下,呈细团状。

当外力作用,撤除外力,细团的纠缠度发生变化,分子链发生反弹,产生强烈的复原倾向,这便是橡胶高弹性的由来。

支链结构:橡胶大分子链的支链的聚集,形成凝胶。

凝胶对橡胶的性能和加工都不利。

在炼胶时,各种配合剂往往进步了凝胶区,形成局部空白,形成不了补强和交联,成为产品的薄弱部位。

交联结构:线型分子通过一些原子或原子团的架桥而彼此连接起来,形成三维网状结构。

随着硫化历程的进行,这种结构不断加强。

这样,链段的自由活动能力下降,可塑性和伸长率下降,强度,弹性和硬度上升,压缩永久变形和溶胀度下降。

橡胶制品分类橡胶分为天然橡胶和合成橡胶。

天然橡胶主要来源于三叶橡胶树,当这种橡胶树的表皮被割开时,就会流出乳白色的汁液,称为胶乳,胶乳经凝聚、洗涤、成型、干燥即得天然橡胶。

合成橡胶是由人工合成方法而制得的,采用不同的原料(单体)可以合成出不同种类的橡胶。

橡胶制品厂实习-橡胶配方设计

目录¡

¡

¡

¡

¡

1 橡胶制品车间产品¡

¡

¡

¡

¡

¡

¡

¡

¡

2 产品生产工艺流程

¡硫化

¡

3 橡胶配方设计

3.1 橡胶的塑炼天然胶

合成橡胶

3.2 橡胶的混炼¡

天然橡胶

氯丁橡胶

三元乙丙橡胶

3.3 橡胶的硫化体系¡硫磺硫化体系

¡

¡

¡

¡

非硫磺硫化体系¡

¡

¡

3.4补强填充体系炭黑

¡¡

¡¡

¡¡

矿质填料¡碳酸钙

陶土¡

¡碳酸镁

3.5 橡胶老化防护体系

¡

类型产生原因类型产生原因

热老化热+氧气天候老化+臭氧+光+形变

氧气

等氧化老化氧气+热疲劳老化动态变形+氧气+臭氧

+热金属粒子催化老化变价金属离子+氧气介质老化溶剂,化学介质

臭氧老化臭氧辐照老化高能射线

光老化光+氧气

¡¡¡

4 感想¡

对橡胶制品制品的一些思考¡

¡。

轮胎橡胶配方

轮胎橡胶配方

轮胎橡胶配方是制造轮胎的关键部分,它决定了轮胎的主要性能。

配方中包含多种成分,每种成分都有其特定的作用。

以下是一个典型的轮胎橡胶配方及其成分说明:

1、基础橡胶:这是配方的核心成分,通常使用天然橡胶或合成橡胶。

天然橡胶具有良好的弹性和耐久性,而合成橡胶则提供了更多的性能选项,如低滚动阻力、高耐磨性和耐高温性。

2、填充剂:用于增加橡胶的体积,使其更坚固和耐磨。

常见的填充剂包括碳黑和白炭黑。

碳黑提供了优异的耐磨性和抗撕裂性,而白炭黑则增加了橡胶的抗湿滑性能。

3、硫化剂:使橡胶分子相互交联,形成网状结构,从而提高其弹性和耐久性。

4、增塑剂:如石油和油脂,有助于改善橡胶的加工性能和柔韧性。

5、防老剂:有助于延缓橡胶老化过程,提高其耐久性。

6、抗氧剂:防止橡胶在高温下氧化,有助于延长轮胎的使用寿命。

7、抗紫外线剂:用于抵抗紫外线对橡胶的降解,延长轮胎的使用寿命。

8、粘合剂:有助于增强橡胶与纤维材料之间的粘附力,提高轮胎的结构稳定性。

9、钢丝与纤维材料:用于增强轮胎的结构强度和稳定性。

钢丝主要用于轮胎的骨架结构,而纤维材料则提供额外的支撑和稳定性。

10、其他添加剂:根据特定需求,还可以添加其他一些添加剂,如抗湿滑剂、降噪剂等,以改善轮胎的性能。

除了以上成分外,正确的配方比例也是至关重要的。

不同成分的比例会直接影响轮胎的性能。

通过精确控制这些成分的比例,可以生产出具有优异性能的轮胎。

这需要经验丰富的工程师和技术人员来研发和调整配方,以满足各种不同的应用需求。

胶料配方精选

6. 33 21. 8 0. 8 3. 4 5. 1

4. 42 21. 0 1. 3 4. 1 5. 1

4. 60 17. 6 0. 9 3. 2 4. 2

53 9. 1 626 - 33 0. 39 1. 5 3. 1

61 10. 5 477 - 36 0. 48 2. 5 5. 0

62 9. 4 484 - 35 0. 48 2. 4 4. 7

安全鞋用胶料配方

配合 ( 质量份 ) : NIPOL ( DN207/ P - 70) 50/ 50; 氧化锌 3 60; 活性碳酸钙 6; 硫黄 2; 促 DM

#

硫化条件 : 165

6 min。

5; 硬脂酸 1; H F - LS 炭黑 25; DOP 12; 古马隆树脂 2; 促 T T 0. 2; 促 D 0. 6。

2

1. 087 52 68 590 9. 8 104

1. 089 55 70 560 1. 0 105

1. 091 60 36 170 5. 7 105

1. 094 61 46 180 2. 1 104

参考文献 : 1 平 3 37320, 公开特许公报

白色胶辊பைடு நூலகம்胶料配方

1# 配合 ( 质量份) : NIPOL DN207 100; 氧化锌 10; 硬脂酸 2; 含水硅酸钙 30; 氧化镁 65; 硫黄 3; 促 DM 1 促 TS m) 硫化条件 : 170 16 min 。 硫化胶物性: 硬度 ( JIS- A ) 34; 拉伸强度 ( M Pa) 6 5; 伸长 率 ( % ) 60#; 撕裂强 度 ( kN/ 16。

61 8. 9 508 - 29 508 2. 2 4. 4

71 11. 3 336 - 27 336 4. 0 7. 5

橡胶轮胎的配方和工艺流程-成型加工

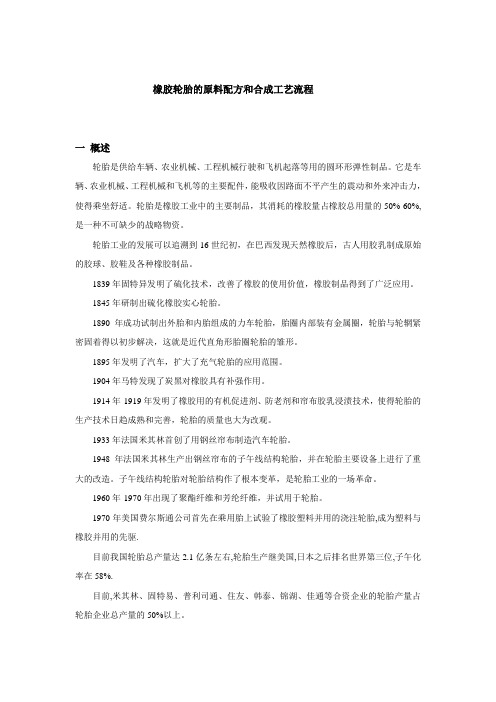

橡胶轮胎的原料配方和合成工艺流程一概述轮胎是供给车辆、农业机械、工程机械行驶和飞机起落等用的圆环形弹性制品。

它是车辆、农业机械、工程机械和飞机等的主要配件,能吸收因路面不平产生的震动和外来冲击力,使得乘坐舒适。

轮胎是橡胶工业中的主要制品,其消耗的橡胶量占橡胶总用量的50%-60%,是一种不可缺少的战略物资。

轮胎工业的发展可以追溯到16世纪初,在巴西发现天然橡胶后,古人用胶乳制成原始的胶球、胶鞋及各种橡胶制品。

1839年固特异发明了硫化技术,改善了橡胶的使用价值,橡胶制品得到了广泛应用。

1845年研制出硫化橡胶实心轮胎。

1890年成功试制出外胎和内胎组成的力车轮胎,胎圈内部装有金属圈,轮胎与轮辋紧密固着得以初步解决,这就是近代直角形胎圈轮胎的雏形。

1895年发明了汽车,扩大了充气轮胎的应用范围。

1904年马特发现了炭黑对橡胶具有补强作用。

1914年-1919年发明了橡胶用的有机促进剂、防老剂和帘布胶乳浸渍技术,使得轮胎的生产技术日趋成熟和完善,轮胎的质量也大为改观。

1933年法国米其林首创了用钢丝帘布制造汽车轮胎。

1948年法国米其林生产出钢丝帘布的子午线结构轮胎,并在轮胎主要设备上进行了重大的改造。

子午线结构轮胎对轮胎结构作了根本变革,是轮胎工业的一场革命。

1960年-1970年出现了聚酯纤维和芳纶纤维,并试用于轮胎。

1970年美国费尔斯通公司首先在乘用胎上试验了橡胶塑料并用的浇注轮胎,成为塑料与橡胶并用的先驱.目前我国轮胎总产量达2.1亿条左右,轮胎生产继美国,日本之后排名世界第三位,子午化率在58%.目前,米其林、固特易、普利司通、住友、韩泰、锦湖、佳通等合资企业的轮胎产量占轮胎企业总产量的50%以上。

二橡胶轮胎配方1耐高温胎面胶据资料介绍,55-75份顺式-1,4-聚异戊二烯橡胶与25-45份含量乙烯基聚丁二烯橡胶并用,课提高航空轮胎胎面的高温耐久性。

2耐割口胎面胶耐割口胎面胶配方见表1.据资料介绍,该组配方适用于航空轮胎胎面。

第五章橡胶制品配方设计

轮胎的使用情况:经受频繁的压缩、伸张、剪切变1、 轮胎整体结构各部位定伸应力的配置(1) 定伸应力由内层到胎面逐渐增大, 呈“阶梯形”分布⑵缓冲层定伸应力最高,胎面胶稍低或相等,呈2、 轮胎整体结构各部位硫化速度的匹配 (1) 合理设计各部件胶料的硫化速度(2) 正确配备各部位胶料的硫化平坦区范围二、胎面胶 1、 胎冠胶具有优异的耐磨性:要求耐磨性好、拉伸强度、撕 裂强度高;弹性大:以减小轮胎生热、提高抗刺扎性能、降低 轮胎滚动阻力;提高摩擦系数:以提高胎面胶与湿滑路面的抓着力; 耐疲劳性和耐热氧老化性能好:以提高其使用寿命。

2、 胎冠基部胶为避免裂口发生,要求基部胶弹性高、生热小、耐 热性好。

为使应力均匀分散,避免脱层现象,胶料的定伸应 力应与胎冠胶、缓冲层胶相匹配。

3、 胎侧胶要求胶料具有优异的耐屈挠龟裂性能和抗臭氧、热 氧、天候老化性能。

要求胎侧胶具有较好的粘合性能、硫化平坦性和抗 返原性。

三、 胎体胶1、 缓冲层:胶料的定伸应力和弹性要高, 生热要少,还要有良好的耐热性、耐疲劳和黏着性。

2、 胶帘布层胶: 胶料应与帘线有良好的黏着性, 生热应小,并有较好的耐热性和耐疲劳性。

3、 油皮胶:具有一定的强伸性能和较好的耐老化性 能。

此外要求油皮胶的硫化起点早一些。

四、 胎圈胶 1、 钢丝圈胶胶料应有较高的硬度, 与钢丝的粘着性 要好; 2、 三角胶芯胶起填充作用,要求胶料有较高的硬度; 3钢丝圈包布胶和子口包布胶要求胶料具有良好的 粘着性和耐老化性能,可用低级的天然橡胶为主体 材料,使用少量的炭黑和多量的无机填料,含胶率 在40流右。

五、 内胎要求胶料有良好的气密性,在高温和长时间老化下 能保持较好的撕裂强度,以防使用中受到刺扎时使 内胎爆破。

弹性高;定伸低;永久变形小等。

一、胎面胶要求:胶料抗切割、耐撕裂性能和黏着性能好。

二、胎侧胶要求:胶料有优异的耐屈挠性能和耐热氧、臭氧老化性能,拉伸强度较高,伸长率大,而且胶料的粘着性要好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮胎胶料配方设计第一节轮胎各部件胶料配方设计一、胎面胶、胎侧胶配方设计1、胎面胶、胎侧胶性能要求(1)胎面胶性能要求由于胎面是轮胎与路面直接接触的部位,承受着轮胎最苛刻的外应力作用,经常出现的损坏形式为胎面磨光、刺扎损坏、花纹崩花及裂口,导致胎体爆破,影响轮胎的使用寿命。

因此,胎面胶应具有优越的耐磨性,较高的拉伸强度和撕裂强度,良好的耐老化、耐屈挠、耐热、抗刺扎和抗花纹沟裂口等性能。

(2)胎侧胶性能要求胎侧即轮胎两侧,是侧向变形最大的部位,胎侧胶较薄,用以保护胎体免受机械损伤及日光、风雨的侵蚀,其损坏形式为屈挠龟裂、机械损伤。

因此,胎侧胶应具有良好的强伸性能及耐屈挠龟裂、耐大气老化等性能。

胎面胶、胎侧胶可用一种胶料制备,但一种胶料难以同时满足各种不同性能的要求.目前大中型载重轮胎已普遍采用分层出形的复合胎面胶,既利于提高产品质量,又可降低成本。

分层压出形式常用的有以下三种形式。

①胎冠上层用一种胶料,胎冠下层胶与胎侧共用一种胶料。

②胎冠上、下层用一种胶料,胎侧用另一种胶料。

③胎冠、胎肩、胎侧分别采用三种胶料。

2、胎面胶、胎侧胶配方(1)胎面胶配方特点胎面胶与胎冠上层胶配方相同。

①常用生胶品种有NR、SBR和BR.NR具优异的弹性、拉伸强度和耐磨性能,是轮胎胶料中理想的胶种,虽然使用中出现裂口较快,但其扩展速率比SBR和BR慢。

SBR具有优良的耐磨和耐老化性能.BR的弹性更优于NR并具有良好的耐磨性和生热低的特点,适宜用于轮胎胎面胶较料中。

通常大型轮胎如工程机械轮胎胎面以NR单用为宜.中小型轮胎胎面胶则以NR为主,掺用SBR或BR,拖拉机轮胎胎面也可采用三胶并用的配方.②主要补强剂是cb,可根据胶料性能要求和生胶类别确定cb品种及用量。

胎面胶采用活性cb,一般总用量为45~50质量份。

以下均用“份”代表“质量份”来表示配合剂用量.③硫化体系中硫磺用量根据选用胶种而定,全天然橡胶配方硫磺用量为2。

5~2.8份,掺用SBR或BR的配方,以采用低硫高促体系。

一般掺用30%SBR,硫磺用99量为2。

0~2。

3份,掺用30%BR,硫磺用量为1.2~1。

5份,若BR用量增至70%时,硫磺用量只用0。

6~0.9份.促进剂品种及用量与硫磺量应相配合,同时视生胶种类和cb品种而定。

活性剂一般ZnO3~5份,SA2~3份④软化剂品种和用量应视生胶及炭黑品种用量而定,同时考虑与生胶有良好的互溶性.天然胶胶料可用松焦油,一般为3~8份。

掺用合成橡胶的胶料,宜选用石油系软化剂,常用的有环烷烃油、三线油、六线油、锭子油和机油,用量约6~12份,顺丁橡胶掺用量增大时,用量适当增大。

⑤防老剂一般采用综合性能较好的对苯二胺类防老剂,如4010、4010NA、4020、或与BLE、RD、AW并用,总用量为2~4份。

配用物理防老剂石蜡1~2份,可获取优异的防老化效能并可改善胎面外观质量。

(2)胎侧胶配方特点胎侧胶与胎面胶下层配方相同。

生胶品种可采用全天然橡胶或以天然橡胶为主,掺用30~50%的丁苯橡胶或顺丁橡胶。

Cb可以补强型炉黑为主,掺用半补强型炉黑,用量一般约为55份。

防老剂用量可高达3份.现在已生产出白色或各种颜色胎侧胶的轮胎.这种浅色胎侧胶配方宜选用无污染型的配合剂,如补强剂用改性陶土、白炭黑和钛白粉等,防老剂选用246、SP 或MB等品种.相邻胶料不宜选用有迁移性、污染性的配合剂(如软化剂、防老剂等),浅色胎侧胶配方见表所列(3)胎面胶、胎侧胶配方举例见表所列二、胎体胶料配方设计1、胎体胶料性能要求胎体胶料包括缓冲层、外帘布层及内帘布层胶料和油皮胶等(1)缓冲层胶料性能要求缓冲层是胎面胶与帘布层之间的过渡层,在轮胎行驶过程中,不但是承受剪切应力最大的部位,而且还要缓和和分散外部冲击应力,避免因局部应力过大造成帘布层早期损坏,因此要求胶料具有较高定伸应力、弹性和抗剪切性能,同时要求生热低、耐热性好。

(2)帘布层胶料性能要求帘布层因连线密度不同分为外帘布层和内帘布层,外帘布层位于缓冲层与内帘布层之间,形成过渡层结合。

因此要求胶料与帘线具有良好的粘合性能,使胎体成为牢固的整体,并要求胶料生热低、耐热及耐屈挠疲劳性好。

(3)油皮胶料性能要求油皮胶位于外胎的内表面,在内帘布层的里层,起保护内胎及避免空气和水分侵蚀帘布层的作用。

因此要求胶料有一定的强伸性能和较好的耐老化性能,而且要求胶料硫化起点较快,可塑性不宜过大,防止在硫化过程中向帘布层迁移影响帘布层的性能。

2、胎体胶料配方100(1)配方特点目前胎体大多数采用尼龙帘线,胶料配方应考虑与帘线的良好粘合及与外胎各部件的整体配合。

①生胶品种通常可用纯天然橡胶或以天然橡胶为主,掺用部分BR或SBR.掺用比例一般根据轮胎品种和规格而定,合成橡胶掺用量以不超过30%为宜,通常大型轮胎合成橡胶掺用量应少些,外层帘布胶掺用量比内层帘布胶略少。

轮胎胶料含胶率从缓冲层、外帘布层至内帘布层依次逐渐增大,相互配合,缓冲层胶一般不低于62%,外层帘布胶不低于63%,内帘布层胶不低于64%.②补强剂品种及用量应根据不同部位胶料要求而定,cb用量应视帘线种类与合成橡胶掺用比例定。

③软化剂品种及用量以不影响胶料粘合性及滞后性能为选定原则.天然橡胶胶料可单用松焦油和古马隆树脂,用量为3~4份,掺用合成橡胶胶料常用芳香烃含量较高的石油软化剂如三线油、六线油,用量为3~5份。

④硫化促进体系可根据胎体骨架材料和生胶品种而定,一般人造丝或尼龙帘线胎体,NR与SBR并用胶料硫磺用量为2。

0~2.2份,NR与BR并用胶料硫磺用量为1.5~2.0份。

钢丝帘线的胎体,为提高胶料与钢丝的粘合性能,硫磺用量较高,为4份左右。

促进剂品种应选用硫化过程中诱导期较长的后效性促进剂,使胶料有良好的粘流状态,利于胶与帘线的结合.(2)配方实例见表4—2所列。

三、胎圈胶料配方设计1、胎圈胶料性能要求及配方特点胎圈由多部件组成,有钢丝圈、填充胶条、钢圈包布、胎圈包布和帘布层,要求部件之间胶料有良好的粘合性能,使胎圈形成一个牢固整体.①钢丝圈胶料要求与钢丝有良好的粘合性能,胶料硬度较高,不低于70(邵氏A),胶料强伸性能要求不高,拉伸强度≥4.9MPa,扯断伸长率≥200%,含胶率较低,约为30%。

因此胶料中宜选用纯天然橡胶与高硫磺量的配合,硫磺用量为7~10份,甚至高达20份,氧化锌用量可略增加。

钢丝圈胶料为半硬质胶,采用大量的半补强炉黑和无机添充剂,如碳酸钙、陶土等,还可以掺用少量再生胶,利于改善胶料的工艺性能,又可降低成本,软化剂可选用提高胶料粘着性能的松焦油、沥青和松香等品种。

②填充胶条胶料要求有较高的硬度,不低于70(邵氏A),起填充空隙作用,使胎圈部轮廓均匀过渡,避免应力集中而损坏。

胶料强伸性能要求不高,拉伸强度≥2。

9MPa,扯断伸长率≥250%,含胶率很低,为15%左右。

因此胶料中除天然橡胶外可产用再生胶和大量填料,如炭黑、碳酸钙等,也可掺用部分合成橡胶以改善胎101圈脱空的毛病.③钢圈包部胶料和胎圈包布胶料可用同一种配方,便于生产管理。

钢圈包布用以包裹钢丝圈和填充胶条组成钢圈;胎圈包布是包在胎圈外层,用以保护胎圈的帘布层免受轮辋磨损.包布均为挂胶尼龙帆布,因此要求胶料具有良好的粘着性能及耐老化性能,胶料应有一定的强伸性能,拉伸强度≥17.65MPa,扯断伸长率≥500%,含胶率一般在50%左右。

生胶品种可选用低级天然橡胶,也可掺用部分丁苯橡胶,炭黑和无机填充剂并用,软化剂选用增加粘性的品种如松焦油、沥青、松香等,便于擦胶工艺操作,用量一般较大。

(2)配方实例斜交载重汽车轮胎胎圈各部件胶料配方见表所列.四、水胎、胶囊、内胎、垫带胶料配方设计(1)水胎、胶囊胶料配方设计水胎与胶囊作用相同,用以硫化外胎做内模型用,并需充入过热水或高压蒸汽,在高温下使用,同时要经受上百次反复硫化外胎的装卸操作,因此水胎和胶囊胶料要求应具有良好的耐热性、耐老化性、耐高温撕裂和耐屈挠疲劳性能,而且还应有良好的耐水性能。

①水胎、胶囊胶料物理机械性能指标可由生产厂自行控制,见表所列。

②水胎、胶囊胶料配方特点是用于水胎的生胶品种常为天然橡胶,用于胶囊的生胶品种均为丁基橡胶,国外也有采用丁基胶和三元乙丙胶并用的,因丁基橡胶饱和度高,并具有极好的耐热性和气密性.国内已用420活性剂(烷基苯胺多硫物)硫化丁基水胎及胶囊,取得良好效果,其使用次数比天然胶水胎可提高1。

5倍。

丁基胶水胎及胶囊由于丁基橡胶分子链含少量的双键,其硫化体系可采用硫磺硫化,也可采用树脂硫化。

补强填充体系,由于丁基橡胶为结晶型橡胶,自身具有较高的强度,补强剂只有助于提高胶料的撕裂强度和定伸强度,利于改善工艺加工性能,一般补强填充剂仍以炭黑补强效果最佳,常用的有高耐磨炉黑与半补强炉黑、快压出炉黑并用,用量约为40~60份。

软化增塑体系,由于丁基橡胶为非极性橡胶,易使用与其具有较好相容性的极性小的软化剂,如机油、石蜡和凡士林等。

也可加入420活化剂,这种多烷基苯酚二硫化物,可以提高胶料的粘性。

防老剂在丁基橡胶配方中无显著作用,一般可不必加入。

③水胎、胶囊胶料配方实例见表所列.(2)内胎胶料配方设计内胎胎壁较薄,充入压缩空气后,在高温和伸张状态下使用,并保持稳定的气压。

因此要求胶料具有良好的气密性及低定伸应力,同时要求弹性高、撕裂强度高、永久变形小、耐热性能好。

①内胎胶料物理机械性能指标根据不同胶种有不同要求,见表所列。

102②内胎胶料配方特点常用生胶品种为纯天然橡胶或掺用30%SBR,由于丁基胶具有极佳的气密性和耐热性能,而且形变小,已成为制造内胎最适宜的胶种,得以广泛应用。

天然胶内胎胶料宜选用定伸应力较低的补强剂,如半补强炉黑,快压出炉黑等,或与碳酸钙并用可减小用就变形,用量约为40份。

内胎壁薄,硫化速度宜快,但为了提高胶料的耐老化性能及抗撕裂性能,硫磺用量已选用低值,约为1.5—2。

0份,因此促进剂品种选用秋兰姆为第一促进剂与噻唑类促进剂并用或与次磺酰胺类促进剂并用,如DM+TMTD,M+TMTD和DM+CZ(NOBS)等,丁基橡胶内胎胶料的补强剂一般采用高耐磨炉黑与半补强炉黑,快压出炉黑或通用炉黑并用,用量为50—70份。

软化剂采用极性极小的饱和烃类如凡士林,锭子油,蓖麻油等。

硫化体系一般采用秋兰姆为第一促进剂与噻唑类促进剂并用硫磺硫化体系,可获得较好的工艺加工性能和使用性能。

③内胎胶料配方见表所列(3)垫带胶料配方设计垫带只起保护内胎免受轮辋磨损的作用.因此只要求胶料具有一定的强伸性能,较小的永久变形,还有较好的耐屈挠,耐老化性能.①垫带胶料物理机械性能指标一般控制拉伸强度为8.3Mpa,拉断伸长率为500%,硬度(邵氏A)为53+3,扯断永久变形为35%。