大型金属镁还原炉专用蓄热燃烧器的开发

金属镁横罐还原炉

金属镁横罐还原炉是一种用于生产金属镁的设备。

该设备主要由横罐、还原炉体、电加热元件、计量装置和控制系统等组成。

金属镁横罐还原炉的工作原理如下:

1. 加料:将氧化镁和碳粉等原料加入到横罐中,然后密封横罐。

2. 加热:将横罐放入还原炉体中,通过电加热元件对横罐进行加热,使原料在高温下发生还原反应。

3. 收集:在还原反应结束后,将产生的金属镁和残留物分离,将金属镁收集起来。

4. 冷却:将金属镁进行冷却处理,以便进一步加工和使用。

金属镁横罐还原炉具有以下优点:

1. 生产效率高:由于采用了电加热元件进行加热,可以快速达到高温状态,从而提高生产效率。

2. 生产成本低:金属镁横罐还原炉是一种比较简单、便宜的设备,生产成本相对较低。

3. 产品质量好:金属镁横罐还原炉能够对原料进行精确的控制和计量,从而使得生产的金属镁产品具有较高的纯度和质量。

4. 操作简单:金属镁横罐还原炉的操作相对简单,只需进行原料加入、加热和收集等基本步骤即可。

总之,金属镁横罐还原炉是一种在金属镁生产中广泛应用的设备,它具有生产效率高、生产成本低、产品质量好和操作简单等优点。

金属镁还原炉

金属镁还原炉金属镁还原炉是一种利用电子化学反应将氧化物还原为过渡金属的高温反应器。

它是一种神奇的技术,具有高效、环保、经济等特点,被广泛应用于各种行业中,特别是航空航天、军工、汽车等领域中。

一、金属镁还原炉的原理金属镁还原炉的原理基于热力学规律,利用电子化学反应原理,将氧化物还原为过渡金属。

在这个过程中,还原剂——镁粉与氧化剂反应,放出大量的热能和电子,将氧化物还原为过渡金属。

这个过程被称作还原反应。

金属镁还原炉是一种高温反应器,需要将反应室的温度维持在1400~1600摄氏度,才能保证反应的顺利进行和高效率的还原效果。

目前,市场上常用的金属镁还原炉有四种类型:垂直式金属镁还原炉、水平式金属镁还原炉、回转式金属镁还原炉和滚床式金属镁还原炉。

二、金属镁还原炉的应用领域1、航空航天领域金属镁还原炉作为一种高效、节能、环保的原材料生产技术,被广泛应用于航空航天领域。

它能够制造出高密度、高强度、高性能的系列金属合金材料,为航空行业的建设和发展提供了极大的支持。

2、军工领域金属镁还原炉的高效、环保、低成本等特点,吸引了军工企业的关注。

金属镁还原炉可以生产出高强度、高性能的金属材料,可以应用在军工装备中,提升装备的性能和品质,以保障国家安全。

3、汽车领域金属镁还原炉的应用在汽车领域,能够大幅提升汽车的性能。

它可以制造出轻质、高强度的金属结构材料,从而降低汽车的重量,提升车辆的燃油经济性、运行效率和减少对环境的污染。

三、金属镁还原炉的优点1、高效金属镁还原炉具有高效的生产效率,能够在短时间内生产出大量高质量的金属产品。

2、节能金属镁还原炉相比于传统的冶金工艺,具有更低的能耗。

它的环保性和低成本,能够显著降低企业的成本,提升企业的竞争力。

3、环保金属镁还原炉的环保性是其最大的优点之一。

它不使用有毒有害的化学药剂,不产生污染物,对环境的影响非常小,可以有效的保护地球环境。

四、金属镁还原炉的发展趋势随着科技的不断发展和技术的不断创新,金属镁还原炉的技术也在不断的完善和发展。

蓄热式燃烧技术在再生铝熔化炉上的应用

蓄热式燃烧技术在再生铝熔化炉上的应用作者:李鹏来源:《科技资讯》 2015年第7期李鹏(大连昌荣炉业股份有限公司辽宁大连 116021)摘要:该文主要阐述了根据铝合金熔化不同时期的传热需求以及再生铝重熔的工况条件,如何优化设计蓄热式烧嘴以及在蓄热式烧嘴在熔保炉上的应用情况。

经过实际运行表明,蓄热式燃烧技术在再生铝熔化炉上取得了良好的使用效果。

关键词:蓄热式再生铝重熔熔化炉中图分类号:TG307文献标识码:A文章编号:1672-3791(2015)03(a)-0086-0120世纪90年代以来,国际燃料领域诞生了一项全新型燃烧技术,即高温空气燃烧技术。

被称HPAC(Highly Preheated Air Combustion)技术[1-5]。

该技术具有高效节能、低污染排放等多重优点近几年在国内的热加工行业得到了大量推广,并且在国内众多工业炉上得到了应用。

该公司为国内某再生铝重熔企业提供了多套熔化炉及保温炉,全部采用了蓄热式燃烧技术,为该企业节约了大量的燃料,取得了较为可观的经济效益。

该文简单探讨一下蓄热式燃烧技术在此类熔保炉上的应用情况。

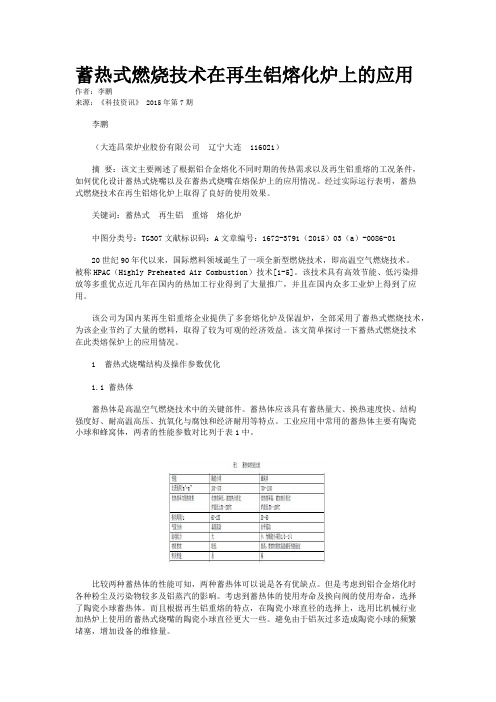

1 蓄热式烧嘴结构及操作参数优化1.1 蓄热体蓄热体是高温空气燃烧技术中的关键部件。

蓄热体应该具有蓄热量大、换热速度快、结构强度好、耐高温高压、抗氧化与腐蚀和经济耐用等特点。

工业应用中常用的蓄热体主要有陶瓷小球和蜂窝体,两者的性能参数对比列于表1中。

比较两种蓄热体的性能可知,两种蓄热体可以说是各有优缺点。

但是考虑到铝合金熔化时各种粉尘及污染物较多及铝蒸汽的影响。

考虑到蓄热体的使用寿命及换向阀的使用寿命,选择了陶瓷小球蓄热体。

而且根据再生铝重熔的特点,在陶瓷小球直径的选择上,选用比机械行业加热炉上使用的蓄热式烧嘴的陶瓷小球直径更大一些。

避免由于铝灰过多造成陶瓷小球的频繁堵塞,增加设备的维修量。

1.2 换向方式选择蓄热式燃烧的换向方式主要有两种,一种是一对烧嘴采用一个四通换向阀,这个四通换向阀的四个出口分别连接两只蓄热式烧嘴、助燃风机和排烟风机。

硅热法炼镁的节能新技术--蓄热式镁还原炉

59

硅热法炼镁的节能新技术--蓄热式镁还原炉

作者: 作者单位: 梁冬梅, 陈瑞唐, 崔贵民, 李长勇 中国铝业股份有限公司郑州研究院 河南郑州 450041

本文链接:/Conference_6557648.aspx

58首届全国有色金属工业节能减排技术交流会4结束语将高温空气燃烧技术应用于能耗颇高的金属镁还原炉上可实现高温烟气余热的极限回收大幅提高还原炉的热效率在炉内创造出优良的均匀温度分布避免局部著可以获得很好的经济效益和环保效益该技术无疑会成为镁还原炉节能发展的新方向

3、新型节能蓄热式镁还原炉及其技术特点

新型蓄热式镁还原炉,是镁行业的新技术。蓄热式燃烧技术即高温空气燃烧技术,是20世纪 90年代以来国际燃烧领域开发并得到大力推广应用的一项全新燃烧技术。它突破了几百年来人们对 燃烧的传统认识,通过蓄热体极限回收烟气余热并将助燃空气预热到1000℃以上,与传统燃烧过 程不同,高温空气燃烧是一种动态反应,产生弥漫式火焰,不存在传统燃烧过程中出现的局部高温 高氧区,这样,即使是热值很低的燃料也能实现稳定着火和高效燃烧,具有高效节能、降低c0。和 Nox的排放等多种优点。该技术自问世起,在加热炉界得以迅速推广应用,取得了举世瞩目的节能环 保效益,是~项划时代的节能和环保技术b1。将高温蓄热燃烧技术应用于镁还原炉,无疑会为还原 炉的节能降耗带来新的曙光,对镁行业的健康发展产生深远影响。 新型节能蓄热式炼镁还原炉如图2所示,由炉体、炉膛、还原罐、蓄热室、管路、换向系统、 风机构成,采用空、煤气双预热方式,分别设置空气蓄热室和煤气蓄热室以及相应的空气换向阀和 煤气换向阀,经空气换向阀和经煤气换向阀排出的烟气由各自的引风机抽出。蓄热室填充热交换体

参考文献: [1]徐日瑶.硅热法炼镁生产工艺学[M].长沙:中南大学出版社,2003 [2]夏德宏, (3): 郭梁, 张刚等.硅热炼镁还原炉的用能分析与节能措施探讨[J].冶金能源.2005,

金属镁蓄热式还原炉燃烧系统方案

北京佳德昌科技有限责任公司

蓄热式金属镁还原炉燃烧系统技术协议

(2)喷嘴设计优化,适用于热脏煤气,调节比大,不回火,不脱火,燃烧 稳定,使用寿命长。 (3)火焰长度可控性好,热流分布合理,炉温差小于±10℃。 (4)采用专门设计的适用于热脏煤气的蓄热体,该蓄热体比表面极大,蓄 热能力强,抗结焦,质量稳定,使用周期长。 (5)蓄热式烧嘴即可满足热脏煤气,又能适用洁净冷煤气的燃烧。 (6)控制系统安全可靠,可实现换向—切换自动控制。 (7)燃料在贫氧状态下燃烧,(烟气中含氧量在 2%~20%)炉内 NOX 生成物 大大减少,NOX 排放量低至 100PPm 以下,完全达到国家级排放标准。 3、烧嘴主要技术参数 名称 烧嘴名称 烧嘴型号 烧嘴额定流量 燃料 燃气热值 燃气压力 燃气温度 助燃风 助燃风机量 助燃风压 助燃风温 火焰长度 烧嘴调节比 火焰形状 节能指标

一、项目内容:

鹤壁某集团本年度计划扩建 6000 吨产量,新建 6 台金属镁还原炉, 为达到节约燃料、提高还原炉能源利用率的目的,将采用北京佳德昌蓄热式 燃烧技术。 该方案是遵循“1 (鹤壁) 镁基材料有限公司”提供的设计意向、 技术参数、 要求等来设计的。 二、技术创新与关键技术 针对热脏煤气的特点,着重考虑煤气中的焦油、粉尘、水等在燃烧过程

北京佳德昌科技有限责任公司 8 010-62952899

北京佳德昌科技有限责任公司

蓄热式金属镁还原炉燃烧系统技术协议

G、排烟系统 排烟系统是由蓄热式燃烧主排烟系统及辅助烟道所组成。 主排烟系统由空气与烟气三通换向阀、烟气流量手动调节阀、排烟管道 和引风机构成,耐温为 200C。引风机根据我公司专利技术设计而选用。 辅助排烟管路排烟量只占总烟量的 20%—30%, 主要起到调节炉压得作 用。 H、压缩空气管道 压缩空气系统由空压机、空气储气罐、空气三联件、调压阀、压力表、 手动球阀等组成。该管路系统由需方自行负责。 I、控制系统 本控制系统由西门子 S7-200 系列 PLC(可编程控制器)控制煤气快速 切断阀、空气-烟气三通换向阀,实现换向自动控制和定温强制换向、排烟 超温报警功能。换向控制及鼓、引风机启停、炉膛温度的显示均集中在一台 控制柜内。 当系统投入运行后,系统工作过程均可实现自动及手动控制,为便于系 统的调整及检修,本方案考虑了人工操作方式和必要的参数显示仪表。 ⅰ、主要检测内容及机构: (1) 炉膛温度 6 个检测、显示点。 (2) 蓄热式烧嘴后排烟温度 12 个检测、 显示点; 三通换向阀后 2 个 测、显示点,当温度超过 180C 时,系统强制换向。 (3) 炉膛压力检测、显示、报警(炉中一个测点) 。 (4) 燃气压力显示、超低压报警(压力 U 型管电子式) 。 (5) 空气压力检测、显示、超低压报警。 (6) 换向阀换向到位指示,及不到位报警。 (7) 鼓风、引风机停运、燃气快断阀联锁功能。 ⅱ、控制原理: 当系统确定接到“打开切断阀”和“启动系统”指令后进入运行准备状态, 当确认点火工作正常,按设定温度要求,通过手动调节控制温度。

加强炼镁传热效率的研究进展

第14卷第6期2023年12月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.14,No.6Dec. 2023加强炼镁传热效率的研究进展郭军华1, 丁天然1, 李培艳1, 孙逸翔1, 刘洁1, 钟素娟1, 张廷安*2(1.郑州机械研究所有限公司新型钎焊材料与技术国家重点实验室, 郑州 450000;2.东北大学冶金学院, 沈阳 110819)摘要:随着轻量化需要日益迫切,金属镁及其合金由于具有质量轻、比强度和比刚度高等特性,应用越来越广泛,镁行业的发展也愈发受人关注。

皮江法是国内炼镁的主要生产工艺,但是随着绿色低碳发展理念的推行,该炼镁工艺在生产过程中传热效率低、还原周期长、能耗高和排放大等缺点突显,一直制约着炼镁行业的发展。

经过多年的研究,学者们在提高镁冶炼传热效率,降低还原温度,缩短还原周期等方面取得一系列成果。

本文主要从还原剂、工艺条件、传热装置3个方面详细综述了提升炼镁传热效率的研究进展,并对未来炼镁技术发展提出了建议和思路,仅供参考。

关键词:镁冶炼;传热效率;还原剂;传热装置;优化工艺中图分类号:TF822 文献标志码:AResearch progress in strengthening the heat transfer efficiencyof magnesium smeltingGUO Junhua 1, DING Tianran 1, LI Peiyan 1, SUN Yixiang 1, LIU Jie 1, ZHONG Sujuan 1, ZHANG Ting ’an *2(1. State Key Laboratory of Advanced Brazing Filler Metals & Technology , Zhengzhou Research Institute of Mechanical EngineeringCo., Ltd., Zhengzhou 450000, China ; 2. School of Metallurgy , Northeastern University , Shenyang 110819, China )Abstract: With the increasing need for lightweight materials, magnesium and its alloys have been widely used because of their light quality, high specific strength and specific stiffness, and the development of the magnesium industry has attracted increasing attention. The Pidgeon process is the main production process of magnesium smelting in China. However, with the implementation of the green and low-carbon development concept, the process has many shortcomings, such as low heat transfer efficiency, long reduction cycle, high energy consumption and large emissions, which has been restricting the development of the magnesium smelting industry. After years of research, scholars have made a series of achievements in improving the heat transfer efficiency of magnesium smelting, reducing reduction temperature, shortening the reduction cycle, etc. In this paper, the research progress in improving the heat transfer efficiency of magnesium smelting was reviewed in detail from three aspects including reductant, process conditions and heat transfer device, and suggestions and ideas on the existing magnesium smelting technology were put forward for reference only.Keywords: magnesium smelting ; heat transfer efficiency ; reducing agent ; heat transfer device ; optimization process收稿日期:2022-11-15;修回日期:2022-12-24基金项目:国家自然科学基金辽宁联合基金资助项目(U1508217)通信作者:张廷安(1960— ),教授,主要从事有色金属冶炼、新工艺的开发、固废处理等方面的研究。

蓄热式电热锅炉项目实施方案

蓄热式电热锅炉项目实施方案一、项目背景与目标1.1项目背景随着能源环保的要求越来越高,传统的火烧炉、煤炉等传统加热方式不仅存在着能源浪费、污染环境等问题,且难以满足产业升级的需求。

蓄热式电热锅炉作为一种新型的清洁能源加热设备,以其高效、节能、环保等特点,逐渐得到了各行各业的广泛应用。

1.2项目目标本项目的目标是实施一套完整的蓄热式电热锅炉系统,为用户提供高效、节能、环保的加热设备,实现产业升级和能源消费的低碳化。

二、项目内容与范围2.1项目内容本项目的主要内容包括蓄热式电热锅炉设备的选型、设备采购、系统设计、安装调试和运维等。

2.2项目范围本项目的主要实施范围包括:(1)蓄热式电热锅炉的选型与采购:根据用户的需要、现有的热负荷情况和能源供应需求,选购合适的蓄热式电热锅炉设备。

(2)系统设计:根据用户的工艺流程和实际需求,进行系统的设计和优化,确保系统的安全、高效运行。

(3)安装调试:负责蓄热式电热锅炉设备的安装、调试和运行试验,确保设备能够正常运行。

(4)运维服务:提供蓄热式电热锅炉设备的维护、保养和售后服务,确保设备的长时间稳定运行。

三、项目实施计划3.1项目启动阶段(1)明确项目目标与范围;(2)组建项目实施团队,明确各成员的职责与任务;(3)制定项目计划和里程碑;(4)进行项目启动会议,明确项目的重要性和业务需求;(5)进行前期的调研与需求收集。

3.2设备选型与采购阶段(1)根据项目需求和用户要求,进行蓄热式电热锅炉设备的选型;(2)进行设备厂家的调研与评估,选择合适的供应商;(3)制定设备采购方案,进行谈判和签订采购合同;(4)组织设备运输和入库,确保按时按量完成设备采购。

3.3系统设计阶段(1)根据用户需求和设备特点,进行系统设计;(2)制定系统设计方案和施工图纸;(3)与相关工程师和技术人员进行沟通和讨论,优化系统设计方案;(4)完成系统设计方案,获得用户的确认和批准。

3.4安装调试阶段(1)根据系统设计方案和施工图纸,进行设备的安装和布置;(2)进行设备的调试和运行试验,确保设备能够正常运行;(3)进行安全检查和质量验收,确保设备安全、合格。

金属镁冶炼行业余热回收技术的应用及效益分析

金属镁冶炼行业余热回收技术的应用及效益分析1 前言金属镁冶炼在我国尚处于能耗高、产量低、投入多、产出少的较低技术水平。

前几年,由于国际镁价上扬,金属镁冶炼做为热门投资项目在我国曾一度得到了长足发展。

但一段时间以来,由于受国内外经济形势影响,镁价一路走低,使炼镁行业普遍承受着严峻的市场考验,一部分管理不善、能耗较高的小规模镁厂已相继停产。

因此,降低能耗、提高综合经济效益是炼镁企业走出困境、发展壮大的必由之路。

利用还原炉高温烟气配置余热锅炉,与蒸气射流真空泵配套使用,取代现有的机械真空泵机组,是炼镁行业节能降耗提高经济效益的有效途径之一。

这一新技术业已通过了工业性试验,并做为一项成熟的技术为使用厂家带来了可观的经济效益。

据使用厂家测算,吨镁成本约降低了500~800元。

2 炼镁余热锅炉设计与系统布置2.1 余热回收的必要性目前,我国皮江法炼镁企业还原炉的燃料大多为发生炉煤气或原煤,还原炉工作温度为1200℃左右。

以煤气为燃料的还原炉,其后均配置空气预热器,排烟温度一般在800℃左右;以煤为燃料的还原炉,高温烟气则直接排空。

据测算,还原炉能耗支出中用于物料吸收及反应的热量仅占20%~25%,而烟气带走的热量约占50%~60%,如采用余热锅炉对烟气余热加以回收,则可使还原炉能耗利用率提高到50%~60%。

因此还原炉余热的回收利用潜力很大。

从节能角度讲,也是非常必要的。

还原炉工作温度比较稳定,为余热回收创造了良好条件。

2.2 余热锅炉设计参数的确定余热锅炉做为蒸气射流真空泵的动力设备,要求其工作稳定可靠,蒸发量及蒸气参数能满足所配蒸气射流真空泵的需求。

射流真空泵要求蒸气压力在0.6~0.7MPa,因此余热锅炉一般选用1.0MPa的额定工作压力。

射流真空泵要求的蒸气为干饱和蒸气,或有微量过热度的过热蒸气,考虑到余热锅炉至射流真空泵机组间管路温降,余热锅炉设计时,最好能使蒸气有10~20℃的过热度。

由于受还原炉布局及考虑烟道温降等因素的影响,炼镁余热锅炉蒸发量一般不大,若4~6台还原炉配置1台余热锅炉,锅炉产汽量一般不足3t/h,每台还原炉配置1台余热锅炉,锅炉产汽量不足1t/h,在如此小容量的锅炉上设置蒸气过热器比较困难,同时也增加了锅炉的制造成本。