228843甲醇---水溶液连续筛板精馏塔设计

甲醇-水精馏课程设计—化工原理课程设计

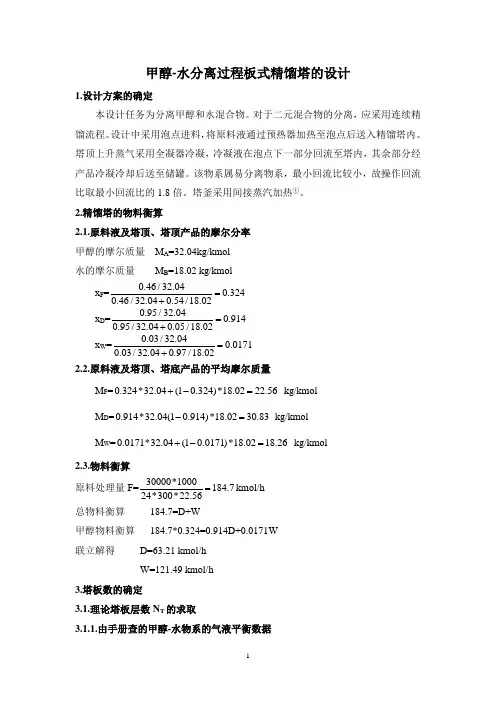

甲醇-水分离过程板式精馏塔的设计1.设计方案的确定本设计任务为分离甲醇和水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.8倍。

塔釜采用间接蒸汽加热①。

2.精馏塔的物料衡算2.1.原料液及塔顶、塔顶产品的摩尔分率甲醇的摩尔质量M A=32.04kg/kmol水的摩尔质量M B=18.02 kg/kmolx F=0.46/32.040.324 0.46/32.040.54/18.02=+x D=0.95/32.040.914 0.95/32.040.05/18.02=+x W=0.03/32.040.0171 0.03/32.040.97/18.02=+2.2.原料液及塔顶、塔底产品的平均摩尔质量M F=0.324*32.04(10.324)*18.0222.56+-=kg/kmol M D=0.914*32.04(10.914)*18.0230.83-=kg/kmol M W=0.0171*32.04(10.0171)*18.0218.26+-=kg/kmol 2.3.物料衡算原料处理量F=30000*1000184.724*300*22.56=kmol/h总物料衡算184.7=D+W甲醇物料衡算184.7*0.324=0.914D+0.0171W 联立解得D=63.21 kmol/hW=121.49 kmol/h3.塔板数的确定3.1.理论塔板层数N T的求取3.1.1.由手册查的甲醇-水物系的气液平衡数据温度饱和蒸汽压(甲醇)kPa 饱和蒸汽压(水)kPa 64.5 101.3 25.00370 125.1458 31.15775 150.8157 38.54480 180.667 47.34385 215.19957.80890 254.946970.09595 300.48384.513100 352.4169101.3由上数据可绘出x-y图和t-x(y)图。

甲醇-水溶液连续精馏塔设计

课程设计说明书武汉工程大学化工与制药学院课程设计说明书课题名称 ___________________________________专业班级 ___________________________________ 学生学号学生姓名 _________________________________________ 学生成绩指导教师 _________________________________________ 课题工作时间武汉工程大学化工与制药学院化工与制药学院课程设计任务书1%专业 ____________________ 班级 ________________ 学生姓名_ 发题时间: 2015 _______ 年 12 月1_ ___________ 日 一、 课题名称甲醇-水溶液连续板式精馏塔设计二、 课题条件(文献资料、仪器设备、指导力量)(一) 设计任务(1) 处理能力: T/Y ,年开工7200小时。

(2)原料甲醇-水溶液:(甲醇的质量分数)。

3 产品要求:塔顶产品甲醇含量 (质量分数)不低于 ___________ ,釜液中甲醇含量不高于(二) 操作条件: (1 )操作压力:塔顶压强为 (2)单板压降:不高于 75mm 液柱(3) ____________________ 进料状况:(4) 回流比:自选(5) 加热方式:间接蒸汽加热 (6)冷却水进口温度:30 C试设计一板式精馏塔,完成该生产任务。

三、 设计任务1确定设计方案,绘制工艺流程图。

2塔的工艺计算。

(1) 精馏塔的物料衡算; (2) 最佳回流比的确定 (3) 塔板数的确定.3塔工艺尺寸的计算(1 )板间距; (5)塔径;(6 )塔盘结构设计;4塔板的流体力学核算; 5绘出负荷性能图 6辅助设备的计算与选型确定塔顶冷凝器、塔底再沸器面积,加料泵,回流泵型号。

7附件尺寸确定塔顶空间、塔底空间、人孔、裙座、封头、进出管口等。

甲醇-水分离板式精馏塔的设计资料

河西学院Hexi University化工原理课程设计题目: 甲醇-水板式分离精馏塔设计学院: 化学化工学院专业: 化学工程与工艺学号: 2014210036姓名: 张小宝指导教师: 冯敏2016 年11 月29日化工原理课程设计任务书一、设计题目甲醇-水分离板式精馏塔设计二、设计任务及操作条件1.设计任务生产能力(进料量)5万吨/年操作周期每年300天,每天24小时运行进料组成含甲醇46% (质量分率,下同)塔顶产品组成甲醇含量不低于99.7%塔底产品组成甲醇含量不高于0.5%2.操作条件操作压力常压进料热状态自选塔底加热蒸汽压力0.3MPa(表压)单板压降≤0.7kPa3.设备型式筛板或浮阀塔板4.厂址张掖三、设计内容1.设计方案的选择及流程说明2.塔的工艺计算3.主要设备工艺尺寸设计(1)塔径、塔高及塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4.辅助设备选型与计算5.设计结果汇总6.工艺流程图及精馏工艺条件图7.设计评述目录1 概述 (1)1.1 精馏原理及其在化工生产上的应用..................................... (1)1.2 精馏塔对塔设备的要求 (1)1.3 常用板式塔类型及本设计的选型 (2)1.4 流程的确定和说明 (2)2 精馏塔的物料衡算 (2)2.1 原料液及塔顶和塔底的摩尔分率 (2)2.2 原料液及塔顶和塔底产品的平均摩尔质量 (3)2.3 物料衡算 (3)3 塔板数的确定 (3)3.1 理论板层数N的求取 (3)T3.1.1 相对挥发度的求取 (3)3.1.2 求最小回流比及操作回流比 (4)3.1.3 求精馏塔的气、液相负荷 (5)3.1.4 求操作线方程 (5)3.1.5 采用图解法求理论板层数 (6)3.2 实际板层数的求取 (6)3.2.1 液相的平均粘度 (6)3.2.2 精馏段和提馏段的相对挥发度 (7)3.2.3 全塔效率E T和实际塔板数 (7)4 精馏塔的工艺条件及有关物性数据的计算 (7)4.1 操作压力的计算 (7)4.2 操作温度计算 (8)4.3 平均摩尔质量计算 (8)4.4 平均密度计算 (9)4.4.1 气相平均密度计算 (9)4.4.2 液相平均密度计算 (9)4.5 液体平均表面张力的计算 ........................................................................ 10 4.6液体平均粘度 (11)5 精馏塔的塔体工艺尺寸计算 (11)5.1 塔径的计算 ................................................................................................ 11 5.2精馏塔有效高度的计算 (13)6 塔板主要工艺尺寸的计算 (13)6.1溢流装置计算 ............................................................................................ 13 6.1.1 堰长W l ............................................................................................ 13 6.1.2 溢流堰高度W h ............................................................................... 13 6.1.3 弓形降液管宽度d W 和截面积f A ................................................. 14 6.1.4 降液管底隙高度0h (15)6.2塔板布置 .................................................................................................... 15 6.2.1 塔板的分块 ..................................................................................... 15 6.2.2 边缘区宽度确定 ............................................................................. 15 6.2.3 开孔区面积计算 ............................................................................. 15 6.2.4筛孔计算及排列 (16)7 塔板的流体力学验算 (16)7.1塔板压降 .................................................................................................... 16 7.1.1 干板阻力c h 计算............................................................................. 16 7.1.2 气体通过液层的阻力1h 计算 ......................................................... 16 7.1.3 液体表面张力的阻力σh 计算 .. (17)7.2 液面落差 .................................................................................................... 17 7.3 液沫夹带 .................................................................................................... 17 7.4 漏液 ............................................................................................................ 18 7.5液泛 (18)8 塔板负荷性能图 (19)8.1漏液线 (20)8.2 液沫夹带线 (21)8.3 液相负荷下限线 (21)8.4 液相负荷上限线 (21)8.5 液泛线 (21)9 筛板塔设计计算结果 (24)10 精馏塔接管尺寸计算 (25)d (25)10.1 塔顶蒸汽出口管的直径V10.2 回流管的直径d (26)R10.3 进料管的直径d (26)Fd (26)10.4 塔底出料管的直径w11 辅助设备的计算及类型 (26)11.1 原料储存罐 (26)11.2 再沸器的选择 (27)11.3 冷凝器的选择 (27)11.4 除沫器 (28)11.5 裙座 (28)12 对设计过程的评述和有关问题的讨论 (28)13 设计图纸 (28)14 参考文献 (29)甲醇-水精馏分离板式塔设计张小宝摘要:设计选用板式精馏塔作为分离设备采用连续精馏的方法分离甲醇-水混合液。

甲醇—水溶液连续精馏浮阀塔的设计 毕业论文

学生毕业设计(论文)题目甲醇—水溶液连续精馏浮阀塔的设计作者院 (系) 化学与化工学院专业化学工程与工艺指导教师答辩日期2011年 5月22日摘要甲醇作为重要的基本有机化工原料之一,主要应用于精细化工、塑料等领域,用于制作甲醛、醋酸、甲胺等有机化合物,也是农药、医药的重要原料之一。

随着世界能源的日趋紧缺,甲醇又逐步发展成为能源的替代品之一。

在深加工后可作为一种新型清洁燃料,也可加入汽油掺烧。

由于常用甲醇多为其水溶液,因此,研究和改进甲醇-水体系的精馏设备是非常重要的。

鉴此,本论文将以甲醇-水为原料,设计最优浮阀塔,具体是采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝器在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送入储罐。

该物系属易分离物系,操作回流比取最小回流比的1.2倍。

塔釜采用直接蒸汽加热,塔底产品冷却后送至储罐。

本文用经验计算法和逐板计算法确定了理论塔板数,并对塔的进料位置、塔板数、塔径等参数的设计,得到最佳的、节能的浮阀塔。

关键词:精馏塔;浮阀塔;泡点进料论文类型:工程设计ABSTRACTMethanol as an important basic organic chemical raw materials, mainly used in one of the fine chemical, plastic and other fields, used to make formaldehyde, acetic acid, organic compounds, such as a amine is pesticides, an important raw material of pharmaceutical. As global energy is in short supply, methanol developed into one of the alternative energy. After the deep processing as a new clean fuel, methanol can add into mixed burning gasoline, too. Due to its aqueous methanol more commonly, therefore, it’s very important to study and improve methanol-water system of distillation equipment. So that, my thesis will with methanol-water as raw materials, design the optimal float valve tower. The meaning is that liquid materials will be heated to a bubble point after into the column. The top of tower vapor rising coagulants condensation, the condenser is in bubble point within the next part of the backflow to the tower and the rest part of the product cooled into the tank. Methanol-water belongs to easy separating content department, operating reflux ratio take 1.2 times of minimum reflux ratio. Tower kettle used to direct steam heating the bottom products sent to tank after cooling. With experience calculation method and driven plate calculation method, we calculate the theory of tower plate number. To the best, energy-saving float valve tower, we design optimal the materials feeding position,towers plate number, tower size plate and other parameters.Key words: Distillation Column, Valve tower, Bubble point feedingThesis: Engineering Design目录1 绪论 (1)1.1甲醇的生产方法发展史 (1)1.2甲醇作为燃料的优势 (1)1.2.1作为民用清洁燃料 (1)1.2.2 作为车用燃料替代汽油 (2)2 设计任务 (3)2.1 技术来源 (3)2.2 设计任务及要求 (3)3 流程的确定和说明 (4)3.1 塔型选择[1] (4)3.2 操作条件的选择 (4)3.2.1 操作压力 (4)3.2.2 进料状态 (4)3.2.3 加热方式 (4)4 精馏塔实际板数计算[1] (5)4.1 物料衡算 (5)4.2 塔板数的确定 (5)4.2.1 最小回流比及操作回流比的确定 (5)N的求取 (6)4.2.2 理论板数TN的确定 (8)4.2.3 实际塔板数P5 精馏塔塔体尺寸计算 (9)5.1 塔径的计算[3] (9)5.1.1 精馏塔内的摩尔流率 (9)5.1.2 精馏塔内汽液相的平均温度及密度 (9)5.1.3 精馏塔内汽液相的平均体积流量 (9)5.1.4 塔径的求取 (9)5.2 精馏塔有效高度的计算 (10)6溢流堰 (11)6.1 溢流堰的设计 (11)6.1.1 溢流堰的形式 (11)6.1.2 溢流堰高度 (11)6.2 堰上液高 (11)6.3 安定区的选择 (11)7 浮阀数目的确定及排列[6] (12)7.1 浮阀数目 (12)7.2 排列 (12)8 流体力学验算[7] (13)I8.1 气体通过浮阀塔板的压力降(单板压降) (13)8.1.1 干板阻力 (13)8.1.2 液层阻力 (13)8.2 漏夜验算 (13)8.3 液泛验算 (14)9 总结 (15)参考文献 (16)致谢................................................ 错误!未定义书签。

设计甲醇-水溶液的常压筛板精馏塔化工课程设计

化工课程设计化学与化工学 化工1204 李敏1215010424学班姓学启2015年1月8日1目录一、绪论 (5)二、设计方案简介 (7)2.1设计分析 (7)2.2设计方案 (7)2.3工艺流程 (7)2.4设计方案概述 (8)三、装置设备的工艺计算 (9)3・1设计题目中的已知条件: (9)3.2物料的衡算3・3塔板数的确定 (10)甲醇和水的气液平衡数据 (10)3.4操作线方程 (11)3.5理论塔板数的确定 (12)3.6实际塔板数 (14)3.7筛板的力学验算 (17)3.8漏液验算四、精馄塔热量衡算18194. 1热量衡算194・2塔顶蒸汽带出热量QV (19)4.3塔底产品带出热量QW (19)4.4 进料带入热量Q F (19)4.5回流带入热量QL (20)4・6塔釜力口热量QB (20)4. 7总的热量衡20五、主要设备尺寸计算215. 1塔和塔板工艺尺寸计算21 5. 2塔径21 5. 3精憾塔高度的计算22 5. 4溢流装置22 5. 5堰长22 5. 6堰高2223 5・7塔板的分块5. 8筛孔计算及其排列255. 9塔咼的计算25六、辅助设备的选择266. 1蒸汽管 (26)6. 2回流管 (26)6.3进料管 (26)6. 4塔釜液出口 (26)6. 5间接蒸汽加热管 (27)七、设计结果与参考文献 (28)7. 1计算结果总表287. 2参考文献: 29八、主要符号说明30九、后记31、绪论原理精馆一种利用回流使液体混合物得到高纯度分离的蒸憾方法,是工业上应用最广的液体混合物分离操作,广泛用于石油、化工、轻工、食品、冶金等部门。

精憾操作按不同方法进行分类。

根据操作方式,可分为连续精馅和间歇精馆;根据混合物的组分数,可分为二元精馆和多元精馆;根据是否在混合物中加入彫响汽液平衡的添加剂,可分为普通精馆和特殊精馆(包括萃取精憾、恒沸精憾和加盐精憾)。

若精憾过程伴有化学反应,则称为反应精馆。

甲醇水连续精馏塔课程设计

甲醇水连续精馏塔课程设计

甲醇水连续精馏塔课程设计需要依据具体的设计要求和实验条件进行设计和实验。

以下是一个可能的课程设计方案,供参考:

实验目的:

通过甲醇水连续精馏塔的设计和实验,掌握连续精馏的基本原理和方法,了解塔内操作和控制,熟悉实验操作和数据处理方法。

实验仪器和设备:

甲醇水连续精馏塔、加热器、冷却器、计量泵、温度传感器、压力传感器等。

实验步骤:

(1)进行塔的预热和准备工作,包括塔的清洗和检查、加热器和冷却器的设置等。

(2)调整塔的进料和出料流量、温度和压力等操作参数,开始实验。

(3)收集塔内物料的流量、温度和压力等数据,根据实验数据进行分析和处理。

(4)根据实验结果,进行调整和优化塔的操作参数和流程,改善塔的性能和效果。

实验要点:

(1)注意安全,遵守实验操作规程,避免发生事故和危险。

(2)严格控制塔内的操作参数,保证塔的稳定和可控。

(3)采用适当的数据采集和处理方法,对实验结果进行分析和评估。

(4)根据实验结果,进行调整和优化,改善塔的性能和效果。

实验结果:

根据实验数据和分析结果,可以得到塔内物料的分离效果和效率,评估塔的性能和优化方案。

以上是一个简要的甲醇水连续精馏塔课程设计方案,具体实验操作和数据处理方法需要根据实验条件和要求进行设计和调整。

在进行实验时,需要注意安全和质量,遵守实验规程和操作要求,保证实验的稳定和可控。

甲醇-水溶液连续板式精馏塔设计

甲醇-水溶液连续板式精馏塔设计《化工原理课程设计》报告15000吨/年甲醇-水溶液连续板式精馏塔设计学号:0820020063专业生物工程班级08(2)设计者姓名设计单位生命科学学院指导老师完成日期2010-12-26一、前言甲醇用途广泛,是基础的有机化工原料和优质燃料。

主要应用于精细化工,塑料等领域,用来制造甲醛、醋酸、氯甲烷、甲氨、硫酸二甲酯等多种有机产品,也是农药、医药的重要原料之一。

甲醇在深加工后可作为一种新型清洁燃料,也加入汽油掺烧。

在甲醇合成时,因合成条件如压力、温度、合成气组成及催化剂性能等因素的影响,在产生甲醇反应的同时,还伴随着一系列副反应。

所得产品除甲醇外,还有水、醚、醛、酮、酯、烷烃、有机酸、有机胺、高级醇、硫醇、甲基硫醇和羰基铁等几十种有机杂物。

甲醇作为有机化工的基础原料,用它加工的产品种类很多,因此对甲醇的纯度均有一定的要求。

粗甲醇通过精馏,可根据不同要求,制得不同纯度的精甲醇,使各类杂物降至规定指标以下,从而确保精甲醇的质量。

塔设备是是化工、石油化工和炼油等生产中最重要的设备之一。

它可使气液或液液两相间进行紧密接触,达到相际传质及传热的目的。

可在塔设备中完成常见的单元操作有:精馏、吸收、解吸和萃取等。

此外,工业气体的冷却与回收、气体的湿法净制和干燥以及兼有气液两相传质和传热的增湿、减湿等。

在化工、石油化工、炼油厂中,塔设备的性能对于整个装置的产品质量和环境保护等各个方面都有重大影响。

塔设备的设计和研究受到化工炼油等行业的极大重视。

在此我们作板式塔的设计以熟悉单元操作设备的设计流程和应注意的事项是非常必要的。

目录一.概述 (4)1. 对塔设备的要求 ...............................................................................2. 板式塔类型................................................................................................................... 2.1 板式塔类型................................................................................................................. 2. 2板式塔类型................................................................................................................. 2. 3板式塔类型................................................................................................................. 二.流程的确定及说明....................................................................................................1. 塔型选择.......................................................................................................................2.操作条件的确定........................................................................................................... 3.操作流程...................................................................................................................... 三.塔的工艺计算............................................................................................................1.查阅文献,整理有关物性数据 .....................................................................................2.全塔的物料衡算.............................................................................................................3. 塔理论板数的确定.......................................................................................................四、塔的工艺条件及有关物性数据计算 ........................................................................1. 操作压强.......................................................................................................................2. 操作温度.......................................................................................................................3. 平均分子量...................................................................................................................4. 平均密度.......................................................................................................................5. 液体表面张力...............................................................................................................3. 塔理论板数的确定.......................................................................................................五、精馏塔的气液相负荷 ................................................................................................六、精馏塔的塔体工艺尺寸计算 ....................................................................................1.塔径的计算.....................................................................................................................2. 溢流装置.......................................................................................................................3. 塔板布置.......................................................................................................................4. 筛孔数与开孔率...........................................................................................................5.塔的精馏段有效高度 .....................................................................................................七、筛板流体力学验算....................................................................................................1. 气体通过筛板压降相当的液柱高度 ...........................................................................2. 雾沫夹带量的验算.......................................................................................................3. 漏液的验算...................................................................................................................4. 液泛验算.......................................................................................................................八、塔板负荷性能图........................................................................................................九、板式塔的结构与附属设备设计 ................................................................................1.塔体结构.........................................................................................................................2.塔板结构.........................................................................................................................十、辅助设备设计或选型 ..............................................................................................1.冷凝器.............................................................................................................................2.再沸器.............................................................................................................................3.接管管径的计算和选择 ................................................................................................. 十一、设计结果一览表....................................................................................................一、概述1.对塔设备的要求精馏所进行的是气(汽)、液两相之间的传质,而作为气(汽)、液两相传质所用的塔设备,首先必须要能使气(汽)、液两相得到充分的接触,以达到较高的传质效率。

甲醇-水连续精馏工艺设计

设计任务书设计题目设计题目:甲醇—水分离过程板式精馏塔的设计设计要求:年产纯度为99.5%的甲醇12000吨,塔底馏出液中含甲醇不得高于0.1%,原料液中含甲醇40%,水60% 。

操作条件1) 操作压力自选2) 进料热状态自选3) 回流比自选4) 塔底加热蒸气压力0.3Mpa(表压)塔板类型筛孔塔工作日每年工作日为330天,每天24小时连续运行。

1初选设计方案(参考王国胜P72)1.1初选原则工艺流程本任务,处理量比较大,采用连续精馏过程。

甲醇-水溶液经卧式套管式换热器预热后,送入连续板式精馏塔。

塔顶上升蒸气采用列管式全凝器冷凝后,流入回流罐,部分回流,其余作为塔顶产品经冷却器冷却后送至贮槽。

塔釜采用间接蒸汽再沸器供热,塔底产品经冷却后送入贮槽。

流程图见下图。

1.2初选操作条件1.2.1加料方式的选择加料方式共有两种:高位槽加料和泵直接加料。

采用泵直接加料,具有结构简单,安装方便等优点,而且可以引入自动控制系统来实时调节流量及流速。

故本设计采用泵直接加料。

1.2.2进料热状况的选择进料热状态有五种。

原则上,在供热一定的情况下,热量应尽可能由塔底输入,使产生的气相回流在全塔发挥作用,即宜冷液进料。

但为使塔的操作稳定,免受季节气温变化和前道工序波动的影响,常采用泡点进料,塔的操作比较容易控制;而且,塔内精馏段和提留段上升的气体量变化较小,可采用相同的塔径,便于设计和制造。

但将原料预热到泡点,就需要增设一个预热器,使设备费用增加。

有时为了减少再沸器的热负荷,可在料液预热时加入更多的热量,甚至采用饱和蒸汽进料。

综合考虑各方面因素,本设计决定采用泡点进料,即q=1 。

1.2.3塔釜加热方式的选择塔釜可采用间接蒸汽加热或直接蒸汽加热。

直接蒸汽加热的优点是,可利用压强较低的加热蒸汽,并省掉间接加热设备,以节省操作费用和设备费用。

但直接蒸汽加热,只适用于釜中残液是水或与水不互溶而易于分离的物料,所以通常情况下,多采用间接蒸汽加热。

甲醇-水分离连续精馏塔工艺流程

连续精馏塔课程设计说明书题目名称:甲醇-水分离连续精馏塔工艺流程系部:化学与环境工程系专业班级:煤化11-7(民)班学生姓名:阿布来提.吐鲁甫学号: 2011232513指导教师:李亮晨完成日期:2014年6月15号至2014年7月10号精馏是借助回流技术来实现高纯度和高回收率的分离操作,在抗生素药物生产中,需要甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶媒,然后对甲醇溶媒进行精馏。

操作一般在塔设备中进行,塔设备分为两种,板式塔和填料塔。

符合性能图,它对自行设计, 改进现有设备生产状况都较为重要。

随着对填料塔的研究和开发,性能优良的填料塔必将大量用于工业生产中。

关键词:精馏,填料塔,设备设计。

1、设计任务书 (5)2、设计的方案介绍 (5)2.1、操作压力的确定 (5)2.2、板式塔的分类与要求 (5)2.3、回流比的确定 (6)3、工艺流程图及其简单说明 (6)3.1、精馏塔的冷凝方式和加热 (6)3.2、工艺流程图 (7)4、精馏塔的工艺条件 (7)5、精馏塔物料衡算 (8)5.1、溢流装置的设计 (8)5.2、甲醇摩尔分率的转换 (9)5.3、塔板版面布置............................. 错误!未定义书签。

5.4、塔板校核 (10)6、塔板负荷性能图............................. 错误!未定义书签。

6.1、漏液线 (12)6.2、液体流量下限线 (12)6.3、液体流量上限线 (12)6.4、液沫夹带 (12)6.5、液泛线 (13)7、操作流程 (15)8、设计评述 (16)9、符号说明 (17)10、参考文献 (19)11、总结 (20)新疆工程学院课程设计评定意见设计题目系部_________________ 专业班级学生姓名_________________ 学生学号评定意见:评定成绩:指导教师(签名):年月日新疆工程学院化学与环境工程系系(部)课程设计任务书2013-2014学年2 学期2014年7月10日教师(签名)系(部)主任(签名)年月1、 设计任务书甲醇散堆填料精馏塔设计原料液状态处理量:100=F kmol/h ,常温常压 ,塔顶温度为65℃,塔釜温度为93.5℃进料浓度: 35.0=F x (甲醇的质量分数),塔顶出料浓度: 95.0=D x (甲醇的质量分数), 塔釜出料浓度:04.0=W x (甲醇的质量分数),323=OH CH M kg/kmol 182=O H M kg/kmol填料类型:DN25金属环矩鞍散堆填料2、设计的方案介绍2.1、操作压力的确定在精馏操作中,压力的影响非常大。

甲醇—水连续精馏筛板塔的设计

目录设计任务书 3 设计说明书41 概述 42 设计方案确定 53 设计计算 (5)3.1 精馏塔的物料衡算 5563.2 塔板数的确定6N6T3.3 精馏塔的工艺条件及有关物性数据的计算991010111212133.4 精馏塔的塔体工艺尺寸计算1313153.5 塔板主要工艺尺寸计算1516173.6 筛板的流体力学验算1919213.7塔板负荷性能图23234附属设备的选型 26 5所设计筛板的主要结果汇总 29 6设计评述 30 7参考文献 31设计任务书一、设计题目 甲醇—水连续精馏筛板塔的设计 二、设计任务(1)原料液中甲醇含量:质量分率=30%(质量),其余为水。

(2)塔顶产品中甲醇含量不得低于97%(质量)。

(3)残液中甲醇含量不得高于0.8%(质量)。

(4)生产能力:56200t/y 甲醇产品,年开工320天。

三、操作条件(1)精馏塔顶压强:4.0KPa (表压) (2)进料热状态:泡点进料 (3)回流比:R =1.2min R (4)单板压降压:≯0.7KPa (5)冷凝器冷却剂:水,冷却剂温度:1t =25 C ︒;2t =40 C ︒(6)再沸器加热剂:饱和水蒸气,加热剂温度:P =3at (表压)热损失:1Q =5%B Q 四、要求(1)对精馏过程进行描述 (2)对精馏过程进行物料衡算和热量衡算 (3)对精馏塔进行设计计算 (4)对精馏塔的附属设备进行选型 (5)画一张精馏塔的装配图 (6)编制设计说明书 五、设计说明书的要求(1)目录(2)设计题目及原始数据(任务书)(3)简述精馏过程的生产流程及特点(4)精馏过程有关计算(物料衡算、热量衡算、理论塔板数、回流比、塔高、塔径、塔板设计、接管设计等)(5)附属设备的选型(裙座、再沸器、冷凝器等);(6)设计结果概要(主要设备尺寸、衡算结果等)(7)设计评述(8)参考文献。

设计说明书1 、概述通过查阅相关资料,我们了解到随着石油资源的日益短缺,C 1化学为解决石油化工原料及清洁燃料的技术链、产业链的接续问题探明了方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计题目名称:甲醇---水溶液连续筛板精馏塔设计设计条件:1.处理量:50000t/年;2.料液组成(质量分数):40%;3.塔顶产品组成(质量分数):93.0%;4.塔顶易挥发组成回收率:99.5%;5.年工作生产时间:330天;6.全塔总效率:60%。

设计内容:1.设计方案的确定:(1)常压精馏;(2)进料状态:泡点进料;(3)加热方式:塔底间接加热,塔顶全凝;(4)热能的利用。

2.工艺计算:(1)物料衡算;(2)热量衡算;(3)回流比的确定;(4)理论塔板数的确定。

3.塔板及其塔的主要尺寸的设计:(1)塔板间距的确定;(2)塔径的确定;(3)塔板的布置及其板上流流程的确定。

4.流体力学的计算及其有关水力性质的校核。

5.板式精馏塔辅助设备的选型。

6.绘制带控制的点工艺流程图及精馏塔设备的条件图。

编写设计说明书厂址:长沙地区设计任务完成精馏塔的工艺设计,有关附属设备的设计和选型,绘制精馏塔系统带控制点的工艺流程图及其精馏塔设备的工艺条件图,编写设计说明书。

设计时间安排2006.5.29----2006.6.16附:汽液平衡数据符号说明:英文字母Aa---- 塔板的开孔区面积,m 2 Af---- 降液管的截面积, m 2 Ao---- 筛孔区面积, m 2 A T ----塔的截面积 m 2 △P P ----气体通过每层筛板的压降 C----负荷因子 无因次t----筛孔的中心距C 20----表面张力为20mN/m 的负荷因子 do----筛孔直径 u ’o ----液体通过降液管底隙的速度 D----塔径 mWc----边缘无效区宽度 e v ----液沫夹带量 kg 液/kg 气 Wd----弓形降液管的宽度 E T ----总板效率 Ws----破沫区宽度 R----回流比Rmin----最小回流比M----平均摩尔质量 kg/kmol t m ----平均温度 ℃g----重力加速度 9.81m/s 2Z----板式塔的有效高度 Fo----筛孔气相动能因子 kg 1/2/(s.m 1/2) hl----进口堰与降液管间的水平距离 m θ----液体在降液管内停留时间 h c ----与干板压降相当的液柱高度 mυ----粘度 hd----与液体流过降液管的压降相当的液注高度 mρ----密度 hf----塔板上鼓层高度 m σ----表面张力 h L ----板上清液层高度 mΨ----液体密度校正系数 h 1----与板上液层阻力相当的液注高度 m 下标ho----降液管的义底隙高度 m max----最大的 h ow ----堰上液层高度 m min----最小的 h W ----出口堰高度 m L----液相的 h ’W ----进口堰高度 mV----气相的 h σ----与克服表面张力的压降相当的液注高度 mH----板式塔高度 m H B ----塔底空间高度 mHd----降液管内清液层高度 m H D ----塔顶空间高度 m H F ----进料板处塔板间距 m H P ----人孔处塔板间距 m H T ----塔板间距 m H 1----封头高度 m H 2----裙座高度 m K----稳定系数 l W ----堰长 mLh----液体体积流量 m 3/h Ls----液体体积流量 m 3/s n----筛孔数目 P----操作压力 KPa △P---压力降 KPa△Pp---气体通过每层筛的压降 KPa T----理论板层数 u----空塔气速 m/s u 0,min ----漏夜点气速 m/s u o ’ ----液体通过降液管底隙的速度 m/s V h ----气体体积流量 m 3/h V s ----气体体积流量 m 3/s W c ----边缘无效区宽度 m W d ----弓形降液管宽度 m W s ----破沫区宽度 mZ ---- 板式塔的有效高度 m希腊字母δ----筛板的厚度 mθ----液体在降液管内停留的时间 s υ----粘度 mPa.s ρ----密度 kg/m 3 σ----表面张力N/m φ----开孔率 无因次 α----质量分率 无因次 下标Max---- 最大的 Min ---- 最小的 L---- 液相的 V---- 气相的目录一、概述 (4)1.精馏操作对塔设备的要求 (4)2.板式塔类型 (4)3.精馏塔的设计步骤 (5)二、精馏塔的物料衡算 (5)三、塔板数的确定 (6)四、精馏塔的工艺条件及有关物性数据数据的计算 (6)五、精馏塔的塔体工艺尺寸计算 (9)六、塔板主要工艺尺寸的计算 (11)七、筛板的流体力学验算 (14)八、塔板负荷性能图 (17)九、筛板塔设计计算结果 (20)十、辅助设备的计算及选型 (21)⒈原料贮罐 (21)2.产品贮罐 (22)3.原料预热器 (22)4.塔顶全凝器 (23)5.塔底再沸器 (23)6.产品冷凝器 (24)7.精馏塔 (24)8.管径的设计 (25)9.泵的计算及选型 (26)十一、参文献考 (26)一、概述1.精馏操作对塔设备的要求和类型㈠对塔设备的要求精馏所进行的是气(汽)、液两相之间的传质,而作为气(汽)、液两相传质所用的塔设备,首先必须要能使气(汽)、液两相得到充分的接触,以达到较高的传质效率。

但是,为了满足工业生产和需要,塔设备还得具备下列各种基本要求:⑴气(汽)、液处理量大,即生产能力大时,仍不致发生大量的雾沫夹带、拦液或液泛等破坏操作的现象。

⑵操作稳定,弹性大,即当塔设备的气(汽)、液负荷有较大范围的变动时,仍能在较高的传质效率下进行稳定的操作并应保证长期连续操作所必须具有的可靠性。

⑶流体流动的阻力小,即流体流经塔设备的压力降小,这将大大节省动力消耗,从而降低操作费用。

对于减压精馏操作,过大的压力降还将使整个系统无法维持必要的真空度,最终破坏物系的操作。

⑷结构简单,材料耗用量小,制造和安装容易。

⑸耐腐蚀和不易堵塞,方便操作、调节和检修。

⑹塔内的滞留量要小。

实际上,任何塔设备都难以满足上述所有要求,况且上述要求中有些也是互相矛盾的。

不同的塔型各有某些独特的优点,设计时应根据物系性质和具体要求,抓住主要矛盾,进行选型。

㈡板式塔类型气-液传质设备主要分为板式塔和填料塔两大类。

精馏操作既可采用板式塔,也可采用填料塔,板式塔为逐级接触型气-液传质设备,其种类繁多,根据塔板上气-液接触元件的不同,可分为泡罩塔、浮阀塔、筛板塔、穿流多孔板塔、舌形塔、浮动舌形塔和浮动喷射塔等多种。

板式塔在工业上最早使用的是泡罩塔(1813年)、筛板塔(1832年),其后,特别是在本世纪五十年代以后,随着石油、化学工业生产的迅速发展,相继出现了大批新型塔板,如S型板、浮阀塔板、多降液管筛板、舌形塔板、穿流式波纹塔板、浮动喷射塔板及角钢塔板等。

目前从国内外实际使用情况看,主要的塔板类型为浮阀塔、筛板塔及泡罩塔,而前两者使用尤为广泛。

筛板塔也是传质过程常用的塔设备,它的主要优点有:⑴结构比浮阀塔更简单,易于加工,造价约为泡罩塔的60%,为浮阀塔的80%左右。

⑵处理能力大,比同塔径的泡罩塔可增加10~15%。

⑶塔板效率高,比泡罩塔高15%左右。

⑷压降较低,每板压力比泡罩塔约低30%左右。

筛板塔的缺点是:⑴塔板安装的水平度要求较高,否则气液接触不匀。

⑵操作弹性较小(约2~3)。

⑶小孔筛板容易堵塞。

2.精馏塔的设计步骤本设计按以下几个阶段进行:⑴设计方案确定和说明。

根据给定任务,对精馏装置的流程、操作条件、主要设备型式及其材质的选取等进行论述。

⑵蒸馏塔的工艺计算,确定塔高和塔径。

⑶塔板设计:计算塔板各主要工艺尺寸,进行流体力学校核计算。

接管尺寸、泵等,并画出塔的操作性能图。

⑷管路及附属设备的计算与选型,如再沸器、冷凝器。

⑸抄写说明书。

⑹绘制精馏装置工艺流程图和精馏塔的设备图。

本设计任务为分离醇和水的混合物,对于二元混合物的分离,应采用连续常压精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝器冷却后送至贮罐。

该物系属于易分离物系,最小回流比比较小,故操作回流比取最小回流比的1.8倍。

塔底采用间接蒸气加热,塔底产品经冷却后送至贮罐。

二、精馏塔的物料衡算⑴原料液及其塔顶、塔底产品的摩尔分率甲醇的摩尔质量为:32.04kg/kmol水的摩尔质量为:18.01kg/kmolx f=(0.40/32.04)/(0.40/32.04+0.60/18.01)=0.273x d=(0.93/32.04)/(0.93/32.04+0.07/18.01)=0.882⑵原料液及其塔顶与塔底产品的平均摩尔质量M f=32.04×0.273+18.01×(1-0.273)=21.84kg/molM d=32.04×0.882+18.01×(1-0.882)=30.38kg/mol则可知:原料的处理量:F=50000/(330×24×21.84)=289.06kmol/h根据回收率:η= x d×D/(x f×F)=99.5%则有:D=89.02kmol/h由总物料衡算:F= D+W以及: x f×F= x d×D+W×x w容易得出:W=200.04kmol/hx w=0.00199三、塔板数的确定⑴理论板层数N T的求取因为甲醇与水属于理想物系,可采用图解法求解(见相平衡图1---1)最小回流比及其操作回流比的求解:yδ=0.647,xδ=0.273Rmin=(x D-yδ)/(yδ-xδ)=(0.882-0.647)/(0.647-0.273)=0.628取操作回流比为:R=1.8Rmin=1.8×0.628=1.130a.精馏塔的气、液相负荷L=R×D=1.13×89.02=100.59kmol/hV=(R+1)×D=2.13×89.02=189.61kmol/hL’=L+F=100.59+289.06=389.65kmol/hV’=V=189.61kmol/hb.精馏段、提馏段操作线方程精馏段操作线:y=L/V×x+D/V×x d=0.5305x+0.414提馏段操作线:y’=L’/V’×x’-W/V’×x w=2.055x’-0.002c.图解法求理论塔板层数根据图一所示,可求得结果为总理论塔板数N T为8块(包括再沸器)进料板位置N F为自塔顶数起第4块⑵理论板层数N T的求取精馏段实际塔板数N精=3/60%=5块提馏段实际塔板数N提=5/60%=9块四、精馏塔的工艺条件及有关物性数据数据的计算⑴操作压力的计算设每层塔压降:△P=0.9KPa(一般情演况下,板式塔的每一个理论级压降约在0.4~1.1kPa)进料板压力:P F=101.3+5×0.9=105.8(KPa)精馏段平均压力:Pm=(101.3+105.8)/2=103.5(KPa)塔釜板压力:P W=101.3+14×0.9=113.9(KPa)提馏段平均压力:Pm’=(105.8+113.9)/2=109.85(KPa)⑵操作温度的计算查表⑴可得H2O的安托尼方程:lgP A O=7.07406-1657.46/(t A+227.02) CH3OH的安托尼方程:lgP B O=7.19736-1574.99/(t B+238.86) 甲醇的t Blg101.3=7.19736-1574.99/(t B+238.86)t B=64.5(℃)由泡点方程试差可得当t D=67.0℃时∑Kixi≈1同理可求出t F=85.2℃时∑Kixi≈1t W=103.2℃时∑Kixi≈1 所以塔顶温度t D=67.0℃进料板温度t F=85.2℃塔釜温度t W=103.2℃精馏段平均温度t m=(67.0+85.2)/2=76.1(℃)提馏段平均温度t’m=(103.2+85.2)=94.2(℃)⑶平均摩尔质量的计算a. 塔顶平均摩尔质量计算由x D=y1=0.882 查平衡曲线(图一)得x1=0.727M VDm=0.882×32.04+(1-0.882)×18.01=30.38kg/molM LDm=0.727×32.04+(1-0.727)×18.01=28.21kg/molb. 进料板平均摩尔质量计算由y F=0.600 查平衡曲线(图一)得x1=0.220M VFm=0.600×32.04+(1-0.600)×18.01=26.43kg/molM LFm=0.220×32.04+(1-0.220)×18.01=21.10kg/molc. 塔釜平均摩尔质量计算由y1’=0.006 查平衡曲线(图一)得x1’=0.001M’VWm=0.006×32.04+(1-0.006)×18.01=18.09kg/molM’LWm=0.001×32.04+(1-0.001)×18.01=18.02kg/mold. 精馏段平均摩尔质量M Vm=(30.38+26.43)/2=28.41kg/molM Lm=(28.21+21.10)/2=24.66kg/mole. 提馏段平均摩尔质量M’Vm=(26.43+18.09)/2=22.26kg/molM’Lm=(21.10+18.02)/2=19.56kg/mol⑷平均密度的计算a. 精馏段平均密度的计算Ⅰ气相由理想气体状态方程得ρVm=P m M vw/RT m=(103.5×28.41)/[8.314×(273.15+76.1)]=1.01kg/m3Ⅱ液相查⑵可得t D=67.0℃时ρA=979.4kg/m3ρB=750.0kg/m3t F=85.2℃时ρA=968.5kg/m3ρB=735.0kg/m3ρLDm=1/(0.93/750.0+0.07/979.4)=762.5kg/m3进料板液相的质量分率αA=(0.220×32.04)/(0.220×32.04+0.780×18.01)=0.334ρLFm=1/(0.334/735.0+0.666/968.5)=875.6kg/m3精馏段液相平均密度为ρLm=(762.5+875.6)/2=819.1 kg/m3b. 提馏段平均密度的计算Ⅰ气相由理想气体状态方程得ρ’Vm=P m M vw/RT m=(109.35×22.27)/[8.314×(273.15+94.2)]=0.80kg/m3Ⅱ液相查⑵可得t w=103.2℃时ρA=956.1kg/m3ρB=720.0kg/m3αA=(0.001×32.04)/(0.001×32.04+0.999×18.01)=0.0018ρ’Lwm=1/(0.0018/720.0+0.9982/956.18)=955.62kg/m3提馏段平均密度ρ’Lm=(955.62+875.6)/2=915.6 kg/m3⑸平均粘度的计算液相平均粘度依下式计算即lgμLm=∑xilgμia.塔顶液相平均粘度的计算由t D=67.0℃查⑵得μA=0.4233mPa.s μB=0.3110mPa.slgμLDm=0.882lg(0.3110)+0.118lg(0.4233)=-0.49μLDm=0.323mPa.sb.进料板平均粘度的计算由t F=85.2℃查⑵得μA=0.3320mPa.s μB=0.2550mPa.slgμLFm=0.220lg(0.2550)+0.780lg(0.3320)=-0.50μLFm=0.313mPa.s精馏段平均粘度μLm=(0.323+0.313)/2=0.318mPa.sc.塔底液相平均粘度的计算由t W=103.2℃查⑵得μA=0.275mPa.s μB=0.220mPa.slgμLWm=0.00199lg(0.220)+0.99801lg(0.275)=-0.56μLWm=0.275mPa.s提馏段平均粘度μL ’m =(0.275+0.313)/2=0.294mPa.s⑹ 平均表面张力的计算液相平均表面张力依下式计算 即σLm =∑xi σia. 塔顶液相平均表面张力的计算 由t D =67.0℃查⑵得σA =64.91mN/m σB =18.30mN/mσLDm =0.882×18.30+0.118×64.91=23.80 mN/mb. 进料板液相平均表面张力的计算 由t F =85.2℃查⑵得σA =62.22mN/m σB =16.40N/mσLFM =0.220×16.4+0.780×62.22=52.14 mN/mc. 塔底液相平均表面张力的计算 由t W =103.2℃查⑵得σA =58.20mN/m σB =14.40N/mσLWm =0.00199×14.40+0.99801×58.2=58.11 mN/m精馏段液相平均表面张力σLm =(52.14+23.80)/2=37.97 mN/m提馏段液相平均表面张力 σ’Lm =(52.14+58.11)/2=55.13 mN/m五、精馏塔的塔体工艺尺寸计算⑴ 由上面可知精馏段 L=100.59kmol/hV=189.61kmol/ha . 塔径的计算 精馏段的气、液相体积流率为V S =VM Vm /3600ρVm =(189.61×28.405)/(3600×1.01)=1.481m 3/sL S =LM Lm /3600ρLm =(100.59×24.655)/(3600×819.1)=0.00084m 3/smax u =2.020)02.0(σC C =由史密斯关联图⑶查得C 20再求 图的横坐标为 F lv =L/V×(ρl /ρv )0.5=0.0162取板间距,H T =0.40m,板上清液层高度取h L =0.05m ,则H T -h L =0.35 m史密斯关联图如下由上面史密斯关联图,得知 C 20=0.075 气体负荷因子 C= C 20×(σ/20)0.2=0.08526 U max =2.43取安全系数为0.8,则空塔气速为 U=0.8U max =0.8×2.43=1.94m/suVD 785.0/==0.986m按标准塔径圆整后为D=1.0m 塔截面积为At=3.14×1×1=0.785 m 2实际空塔气速为U 实际=1.481/0.785=1.887 m/sU 实际/ U max =1.887/2.43=0.78(安全系数在充许的范围内,符全设计要求)⑵ 由上面可知提馏段 L=389.65kmol/hV=189.61kmol/ha .提馏段塔径的计算 提馏段的气、液相体积流率为V ’S =V ’M Vm /3600ρ’Vm =(189.61×22.26)/(3600×0.80)=1.4660m 3/sL ’S =L ’M Lm /3600ρ’Lm =(389.65×19.56)/(3600×915.6)=0.2200m 3/smax u =2.020)02.0(σC C =由史密斯关联图⑶查得C 20再求 图的横坐标为 F lv =L/V×(ρl /ρv )0.5=0.051取板间距,H T =0.40m ,板上清液层高度取h L =0.06m ,则H T -h L =0.34 m 由史密斯关联图,得知 C 20=0.076气体负荷因子 C= C 20×(σ/20)0.2=0.093 U max =3.14m/s取安全系数为0.7,则空塔气速为 U=0.7U max =0.7×3.14=2.20m/suVD 785.0/=0.921m按标准塔径圆整后为D=1.0m 塔截面积为At=3.14×1×1=0.785 m 2实际空塔气速为U 实际=1.466/0.785=1.868 m/sU 实际/ U max =1.868/3.14=0.59(安全系数在充许的范围内,符全设计要求) ⑶ 精馏塔有效高度的计算精馏段有效高度为 Z 精=(N 精-1)H T =(5-1)×0.40=1.6 m 提馏段有效高度为 Z 提=(N 提-1)H T =(9-1)×0.40=3.2 m 在进料板上方开一个人孔,其高度为0.8 m故精馏塔有效高度为Z=Z 精+Z 提+0.5=1.6+3.2+0.8=5.6m六、塔板主要工艺尺寸的计算⑴ 精馏段 a .溢流装置计算 因塔径 D=1.0m ,所以可选取单溢流弓形降液管,采用凹形受液盘。