气压缸计算式

正负气压计算

正负气压计算

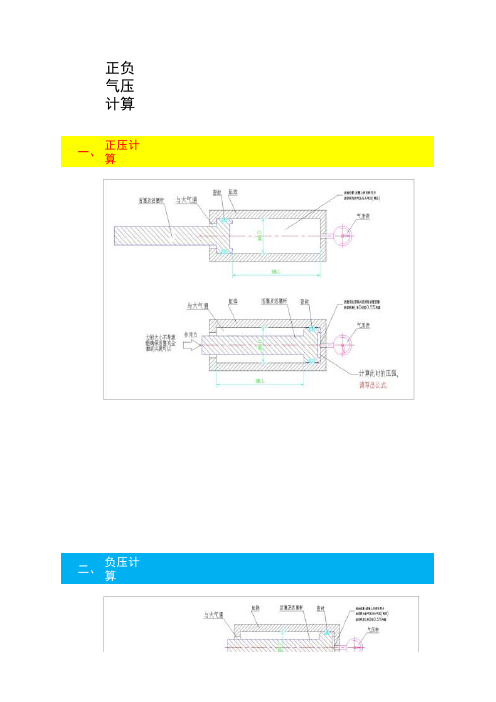

一、正压计算

有效长度Lo=

活塞窝直径d=

活塞窝深度h=

初始容积V1=

压缩后容积V2=

压缩后气压P2=

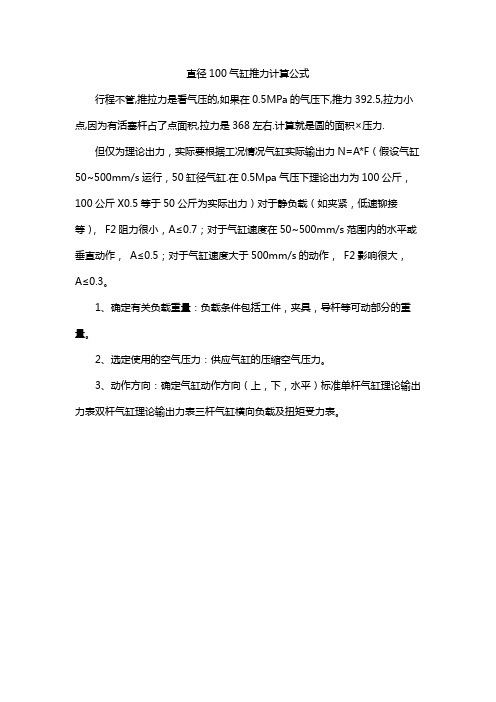

需要的推力F=二、负压计算

有效长度Lo=

活塞窝直径d=

活

初始容积V1=扩容后容积V2=扩容后气压P2=需要的拉力F=

圆柱形缸筒活塞为例

按等温或绝热过程:

P1*V1=P2*V2初始压力P1=1bar

与大气压相等

缸筒内径D1=100mm

有效长度Lo=100mm

活塞窝直径d=80mm

活塞窝深度h=5mm

初始容积V1=810530.90mm^3压缩后容积V2=25132.74mm^3压缩后气压P2=32.250bar

需要的推力F=2532.91Kg

圆柱形缸筒活塞为例

按等温或绝热过程:

P1*V1=P2*V2初始压力P1=1bar

与大气压相等

缸筒内径D1=100mm

有效长度Lo=100mm

活塞窝直径d=80mm

活塞窝深度h=5mm

初始容积V1=25132.74mm^3扩容后容积V2=810530.90mm^3扩容后气压P2=-0.031bar 需要的拉力F= 2.44Kg。

中压缸各级详细计算

3 59.33 0.378 36.9 271.67 263.52 3450.1 2.28 0.1523 13.8 0.0407 79.964 462.132 0.58 344.47 199.79 1271 1 48.5 2.1811 34479 91.1 43.62 231.74 216.68 0.154 548.83 51.5 15.47 2.2 58.5 81.1 3.38 3411 1.71 52.06 57.62 1.7175 1.1212 49.22 0.8542 20374.215

1 48.06 0.36 30.76 248.03 240.59 3556.1 3.18 0.1164 13.4 0.048 98.655 462.97 0.53 310.04 164.32 1046 1 60.78 1.818 3554 94.06 36.36 208.46 194.91 0.1172 571.87 63.78 15.83 3.09 58 66.45 2.73 3519 1.68 41.83 46.38 1.1013 0.4494 40.28 0.8685 19206.75

6 77.48 0.49 39.51 281.13 272.69 3254.2 1.15 0.2645 15.3 0.0268 79.869 798.638 0.64 393.66 251.94 1603 1 60.05 2.3355 3251 76.65 69.89 291.17 272.24 0.2688 737.33 63.05 13.42 1.12 64.48 78.49 5.33 3240 2.07 67.73 75.4 1.8049 2.0504 63.88 0.8472 26487.147

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 36 37 38 39 40 41 42 43

直径100气缸推力计算公式

直径100气缸推力计算公式

行程不管,推拉力是看气压的,如果在0.5MPa的气压下,推力392.5,拉力小点,因为有活塞杆占了点面积,拉力是368左右.计算就是圆的面积×压力.

但仅为理论出力,实际要根据工况情况气缸实际输出力N=A*F(假设气缸50~500mm/s运行,50缸径气缸.在0.5Mpa气压下理论出力为100公斤,100公斤X0.5等于50公斤为实际出力)对于静负载(如夹紧,低速铆接等),F2阻力很小,A≤0.7;对于气缸速度在50~500mm/s范围内的水平或垂直动作,A≤0.5;对于气缸速度大于500mm/s的动作,F2影响很大,

A≤0.3。

1、确定有关负载重量:负载条件包括工件,夹具,导杆等可动部分的重量。

2、选定使用的空气压力:供应气缸的压缩空气压力。

3、动作方向:确定气缸动作方向(上,下,水平)标准单杆气缸理论输出力表双杆气缸理论输出力表三杆气缸横向负载及扭矩受力表。

发动机气缸压力计算方法

发动机气缸压力计算方法

发动机气缸压力计算方法:

1、基本原理

发动机气缸压力是指发动机工作时发生过程中产生的弹簧压力,也可以理解为活塞上升和下降运行时,所裹住的气体对活塞上、下面地面打击的压力大小。

发动机气缸压力的大小受气缸体积、燃烧室内压力以及活塞下降室积的大小以及活塞的位置等包含的因素的影响,可以用数学的方法来计算出来。

2、计算方法

(1)首先利用弹簧压力计算公式计算出发动机气缸压力。

公式为:

P=PA-PB,其中:P为发动机的气缸压力,PA、PB分别为发动机气缸体积内外两个压力;

(2)然后根据发动机气缸活塞位置和燃烧室体积大小,计算出活塞下降室积;

(3)最后用发动机气流党三个定律,即陈氏定律、空气定律和马蒂尔定律,计算出气体流量和残余气体容量,根据残余气体容量结合发动机气缸活缸位置计算出PA、PB压力,然后即可计算出发动机的气缸压力值。

3、实际应用

计算发动机气缸压力是发动机工程领域里也许最为重要的数据之一,它可以反映出发动机在各个运行条件下的性能数据,对发动机改装工作极为重要。

基于对发动机气缸压力的准确计算,可以准确的判断发动机的负荷和功率,不仅可以改善发动机性能,而且还可以延长发动机的使用寿命。

因此,发动机气缸压力的准确计算对于控制因子民带来了重要的意义。

气缸压力计算公式大全

气缸压力计算公式

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

一般阀都是3-8KG, 气缸的压力,需要根据阀来确定的。

计算方式:

一、首先根据额定气压及标准气缸缸径来做大概的计算。

比如:

气压0.5Mpa (5.0985811公斤力/平方厘米(kgf/cm²)),缸径50mm(5cm),气缸截面积=pi*(5/2)^2=19.63(平方厘米)

所以,0.5Mpa下的理论出力=5.0985811*19.63=100.085(公斤力)

但仅为理论出力,实际要根据工况情况,效率会低些。

二、无杆腔截面积*工作气压力=活塞推力

有杆腔截面积*工作气压力=活塞回程力,

常见气动元件设计的正常工作压力为0.4兆帕

最常见空压机的输出压力为0.4-0.7兆帕

要推动一个700kg的工件所需要的推理需要测试

活塞行程要根据需要确定:

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

气缸的设计计算1

纵向气缸的设计计算与校核:由设计任务可以知道,要驱动的负载大小位140N,考虑到气缸未加载时实际所能输出的力,受气缸活塞和缸筒之间的摩擦、活塞杆与前气缸之间的摩擦力的影响,并考虑到机械爪的质量。

在研究气缸性能和确定气缸缸径时,常用到负载率β:由《液压与气压传动技术》表11-1 :运动速度 v=30mm/s,取β =,所以实际液压缸的负载大小为:F=F0/ β=200N 4.1.1 气缸内径的确定D= = =66.26mmF—气缸的输出拉力N;P —气缸的工作压力P a按照 GB/T2348-1993 标准进行圆整,取D=20 mm气缸缸径尺寸系列810121620253240506380(90)100 (110)125(140)160(180)200(220)250 320 400 500 6304.1.2 活塞杆直径的确定由 d= 估取活塞杆直径 d=8mm4.1.3 缸筒长度的确定缸筒长度 S=L+B+30L 为活塞行程; B 为活塞厚度活塞厚度 B==14mm由于气缸的行程L=50mm ,所以 S=L+B+30=886 mm导向套滑动面长度A:一般导向套滑动面长度A,在 D<80mm时,可取 A= ;在 D>80mm时 ,可取A=。

所以 A=25mm最小导向长度 H:根据经验,当气缸的最大行程为L,缸筒直径为 D,最小导向长度为: H代入数据即最小导向长度H + =80 mm活塞杆的长度 l=L+B+A+80=800+56+25+40=961 mm4.1.4 气缸筒的壁厚的确定由《液压气动技术手册》可查气缸筒的壁厚可根据薄避筒计算公式进行计算:式中—缸筒壁厚( m);D—缸筒内径( m);P—缸筒承受的最大工作压力(MPa);—缸筒材料的许用应力(MPa);实际缸筒壁厚的取值:对于一般用途气缸约取计算值的7 倍;重型气缸约取计算值的 20 倍,再圆整到标准管材尺码。

参考《液压与气压传动》缸筒壁厚强度计算及校核, 我们的缸体的材料选择45 钢,=600 MPa,==120 MPan 为安全系数一般取n=5;缸筒材料的抗拉强度(Pa)P—缸筒承受的最大工作压力(MPa)。

气缸的计算

气缸出力的计算:压强X面积

解释:压强=就是你准备通入气缸的气压,一般工厂气压在5~8bar

面积=气缸内径(活塞的受力面积)

注意:1.计算时注意单位换算

2.计算出来的是理论出力,根据安装和具体的

情况,需要有30~50%余量.如果是垂直安装,加大一倍.

Kgf表示千克力,是工程单位制中力的主单位。

1Kgf 压强的含义是在地表质量为1Kg的物体受到的重力的大小。

所以1kgf/cm^2=

9.80665N/0.0001m^2=98066.5Pa,

1.1kgf=107873.15Pa。

粗略计算取重力加速度为

9.8m/s^2,则1kgf/cm^2=98000Pa,

1.1kgf/cm^2=107800Pa

kg/cm2不是压力的单位,可以理解为单位面积内的质量的单位。

压力是力,N、kgf等都可以作为力的单位。

气缸用气量计算

怎样计算气缸的耗气量,谢谢!!!Qmax=0.047D*D*s(P+0.1)/0.1*1/tQmax---最大耗气量L/minD--------缸经,cmt---------气缸一次往返所需的时间,sP-------工作压力,MPat---------气缸一次往返所需的时间,s若是电磁阀控制,这个t怎么确定呀?可以计算平均耗气量Q=0.00157ND*D*s(P+0.1)/0.1Q---平均耗气量L/minD--------缸经,cmN--------气缸每分钟的往返次数P-------工作压力,MPa是不是还应该与实际行程或活塞的平均速度有关系呀。

气动系统的设计一.工作方式设计1.运动一的工作顺序图(单个工作周期为19秒)2.运动二的工作顺序图(单个工作周期为42秒)3.运动三的工作顺序图(单个工作周期为53.5秒)678910手臂正摆180° 手腕反转90°下降二次伸出478.5mm松开1112131415二次缩回478.5mm手臂反摆180°上升伸出500mm 夹紧1617181920缩回500mm 手腕正转90°手臂正摆171°手腕反转90°下降2122232425二次伸出500mm松开二次缩回500mm手臂反摆171°上升2627282930伸出500mm 夹紧缩回500米手腕正转90°手臂正摆180°3132333435手腕反转90°下降二次伸出337.5mm松开二次缩回337.5mm3637手臂反摆180°延时1秒〈下一页〉二.执行元件选择1、执行元件耗气量计算:查《机械设计手册》第5分册,可知伸缩型气缸的耗气量:有活塞杆腔时,无活塞杆腔时,式中:q v1——缸前进时(杆伸出)无杆腔(包括柱塞缸)压缩空气消耗量(m3/s);q v2——缸后退时(杆缩回)有杆腔压缩空气消耗量(m3/s);D——气缸内径(柱塞缸的柱塞直径)(m)d——活塞杆直径 (m)t1——气缸前进(杆伸出)时完成全行程所需时间 (s)t2——气缸后退(杆缩回)时完成全行程所需时间 (s)s——缸的行程 (m)查SMC培训教材《现代实用气动技术》,可知摆动气缸的耗气量:式中:q rH——摆动气缸的最大耗气量;(L/min)V——摆动气缸的内部容积;(cm3)P——使用压力,(MPa)t——摆动时间,(s)①夹紧气缸:已知气缸内径D=0.040(m),行程s=0.04(m),全行程所需的时间t1=0.5(s)那么该气缸的耗气量:②伸缩气缸:已知气缸内径D=0.032(m),活塞杆直径d=0.012(m),行程s=0.5(m),全行程所需的时间t2=2(s)那么该气缸的耗气量:③手腕回转气缸:已知气缸体积V=94.25(cm3),使用压力P=0.5(MPa),摆动时间t=0.5(s)那么该气缸的耗气量:④ 手臂升降气缸:已知气缸内径D=0.05(m),活塞杆直径d=0.02(m),行程s=0.3(m),全行程所需的时间t2=1.5(s)那么该气缸的耗气量:⑤摆动气缸:已知气缸体积V=1300(cm3),使用压力p=0.5(MPa),摆动时间t=2(s)那么该气缸的耗气量:则,各执行元件的类型与主要尺寸参数如下表3-1表3-1 各执行元件类型及尺寸参数部件气缸标号内径mm 活塞杆直径mm行程mm全行程所需时间s耗气量cm3/s手指部分夹紧气缸CDQ2B40-40DC 40 / 35 0.5 100.48手腕部分腕部气缸CDRB1BW50-180S 50 / 90° 1 113.48手臂部分伸缩气缸MDBB32-500 32 12 500 2 200.96〈上一页〉〈下一页〉三.控制元件选择1.类型初定根据气动回路系统对控制元件的流量要求、工作压力、工作环境及工作可靠性,结合气动回路原理图,初选各控制阀如下:主控电磁换向阀:全部选用SMC的VFS系列,通径待定;单向节流阀:全部选用SMC的AS系列,通径待定。