Master CAM的铣削编程

MasterCAM的车削编程

第一节Master CAM的车削编程在本节中将通过图9-5所示零件介绍Master CAM的车端面、粗车、精车、切槽、螺纹切削、钻孔和截断车削过程。

图9-5一、生成端面加工刀具路径(一)设置工件。

1.Main Menu→Toolpaths→Job setup系统弹出如图9-6所示对话框。

图9-6(1)通过Tool Offsets设置刀具偏移。

(2)通过Feed Calculation设置工件材料。

(3)通过Toopath Configuration设置刀具路径参数。

(4)通过Post Processor设置后置处理程序。

2.选择Boundaries设置工件毛坯。

见图9-7对话框。

图9-7(1)通过Stock项目设置工件毛坯大小。

选择Parameters→Take from 2 point设置毛坯的左下角点为(-100,-310),右上角点为(100,10),生成虚线如图9-8所示的毛坯。

(2)通过Tailstock尾座顶尖的参数。

(3)通过Chuck设置卡盘的参数。

(4)通过Steady rest设置辅助支撑的参数。

图9-8(5)选择Ok,工件设置完成。

(二)生成车端面刀具路径1.Main Menu→Toolpaths→Face系统弹出如图9-9所示的对话框。

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

3.选择对话框中的Face parameters标签,并设置参数。

见图9-10所示。

Face parameters 选项中各参数的含义如下:(1)Entry amountEntry amount输入框用于输入刀具开始进刀时距工件表面的距离(2)Roughstepover当选中Roughstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削粗车刀具路径。

(3)Finish stepover当选中Fini9hstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削精车刀具路径。

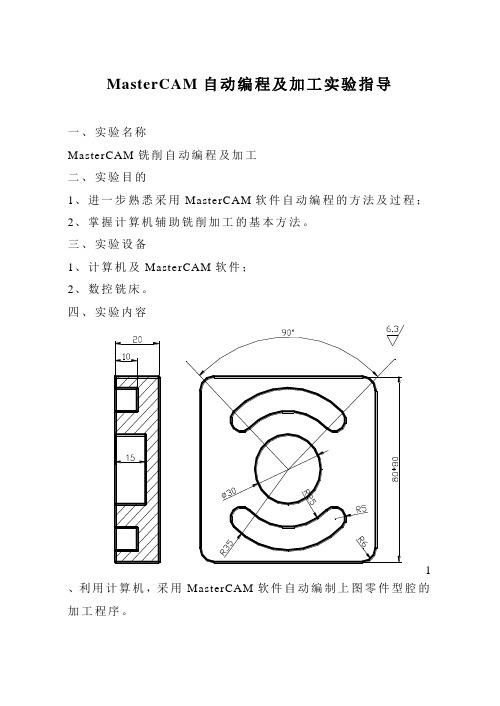

MasterCAM自动编程及加工实验指导

MasterCAM自动编程及加工实验指导

一、实验名称

MasterCAM铣削自动编程及加工

二、实验目的

2、利用计算机和数控铣床,采用传输(在线)加工方法加工出合格零件型腔。

零件附图如上。

五、实验步骤

1、采用MasterCAM软件CAD功能绘出二维图;

2、采用自动编程方法编制刀具路径;

3、实体验证刀具路径并优化刀具路径;

4、对刀具路径NCI文档进行后处理得到加工程序的NC文

档,并检查修改得到正确的NC文档,赋名“02机电(学号)”

存盘

5、做好数控设备的接收准备工作;

传输加工:

(1)对刀;(注意计算机绘图原点与工件原点一致)

(2)编辑——程序——列表——输入程序号——按INPUT 键出现闪动的“标头”

在线加工:

(1)对刀;(注意计算机绘图原点与工件原点一致)

(2)选择DNC方式;

(3)按“单段”-“空运行”,进给倍率打到“0”;

(4)按“循环启动”,出现闪动的“标头”。

6、传输(在线)加工;

(1)MasterCAM中,在主菜单点“档案”——“下一页”

——“传输”,进行传输参数设置如图

(2)参数设置完毕,点击“传送”,选择“02机电(学号)”NC文档——点击“打开”即开始传输。

7、自动加工;

8、零件质量检验分析;

9、做好设备的清洁工作。

四、实验报告(附加工图及加工程序)。

MasterCAM铣削编程综合实例

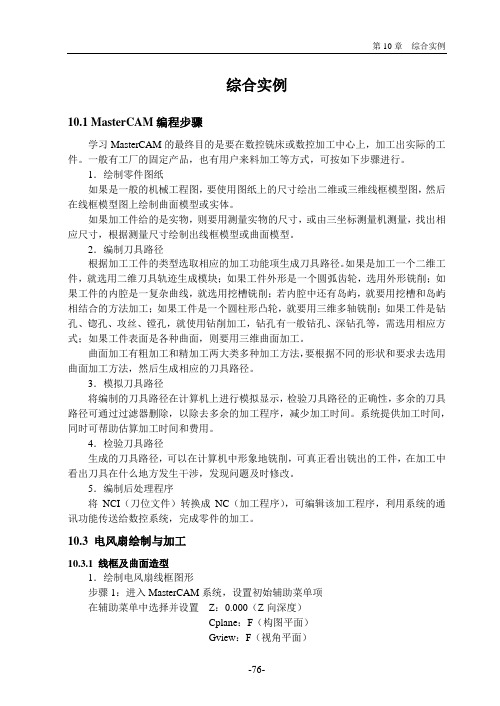

综合实例10.1 MasterCAM编程步骤学习MasterCAM的最终目的是要在数控铣床或数控加工中心上,加工出实际的工件。

一般有工厂的固定产品,也有用户来料加工等方式,可按如下步骤进行。

1.绘制零件图纸如果是一般的机械工程图,要使用图纸上的尺寸绘出二维或三维线框模型图,然后在线框模型图上绘制曲面模型或实体。

如果加工件给的是实物,则要用测量实物的尺寸,或由三坐标测量机测量,找出相应尺寸,根据测量尺寸绘制出线框模型或曲面模型。

2.编制刀具路径根据加工工件的类型选取相应的加工功能项生成刀具路径。

如果是加工一个二维工件,就选用二维刀具轨迹生成模块;如果工件外形是一个圆弧齿轮,选用外形铣削;如果工件的内腔是一复杂曲线,就选用挖槽铣削;若内腔中还有岛屿,就要用挖槽和岛屿相结合的方法加工;如果工件是一个圆柱形凸轮,就要用三维多轴铣削;如果工件是钻孔、锪孔、攻丝、镗孔,就使用钻削加工,钻孔有一般钻孔、深钻孔等,需选用相应方式;如果工件表面是各种曲面,则要用三维曲面加工。

曲面加工有粗加工和精加工两大类多种加工方法,要根据不同的形状和要求去选用曲面加工方法,然后生成相应的刀具路径。

3.模拟刀具路径将编制的刀具路径在计算机上进行模拟显示,检验刀具路径的正确性,多余的刀具路径可通过过滤器删除,以除去多余的加工程序,减少加工时间。

系统提供加工时间,同时可帮助估算加工时间和费用。

4.检验刀具路径生成的刀具路径,可以在计算机中形象地铣削,可真正看出铣出的工件,在加工中看出刀具在什么地方发生干涉,发现问题及时修改。

5.编制后处理程序将NCI(刀位文件)转换成NC(加工程序),可编辑该加工程序,利用系统的通讯功能传送给数控系统,完成零件的加工。

10.3 电风扇绘制与加工10.3.1 线框及曲面造型1.绘制电风扇线框图形步骤1:进入MasterCAM系统,设置初始辅助菜单项在辅助菜单中选择并设置Z:0.000(Z向深度)Cplane:F(构图平面)Gview:F(视角平面)步骤2:绘制直线⑴选择Main Menu/Create/Line/Multi在提示区输入Specify endpoint 1:0,10 ↙Specify endpoint 2:6.25,10 ↙Specify endpoint 3:6.25,0 ↙Specify endpoint 4:6.25,0 ↙按ESC键,结束画线操作。

Mastercam第8章二维铣削加工课件

“补正类型”。

补正即补偿,外形铣有两种补偿方式, 左补偿和右补偿即刀具向左或向右移动 一个刀具半径的距离。单击补正类型选 项右边的下拉箭头,MastercamX5系统 提供了5种补正类型供用户选择,如图 所示。

“电脑”:

选择此项,系统采用计算机补偿方式,刀具中心往 指定方向(左或右)移动一个补偿量(一般为刀具 的半径),NC程序中的刀具移动轨迹坐标是加入了 补偿量的坐标值,如图所示。此方式在程序中不会 出现补偿控制代码(左补偿G41或右补偿G42)。

“全部”:系统在几何图形的所有转角处均插入圆 弧切削轨迹,圆弧半径等于刀具半径。

“寻找相交性”:

即在创建切削轨迹前检测几何图形自身是否相交,

若发现相交,则自动调整刀具路径防止表面切坏, 否则刀具沿着所选轨迹加工。

“壁面预留量”和“底面预留量” 。

设置半精加工或精加工预留量。

深度分层铣削。当零件的深度切削厚度较厚时,可在深度方向上进行 分层铣削。选中外形铣削参数设置对话框中的“深度切削”按钮左边 的复选框,系统打开深度分层铣削设置对话框。

“进刀”与“退刀”:

系统提供两种方式,直线和圆弧。每一 种又有垂直进刀和切向进刀,进刀的直 线长度和圆弧半径可以进行设置。为了 保证加工轮廓的质量尽量采用切向进刀。

“插降高度”:

用来输入刀具进刀引入/退刀引出路径 为斜线时,其渐升/渐降高度值。如图 所示。

“螺旋高度”:

文本框用来输入在当进/退刀具路径为 一条空间螺旋线时,进刀/退刀的起点与 终点在深度方向的差值。

2.操作步骤 外形铣削的基本步骤分为8步: (1)进入铣削系统 (2)启动外铣削方式 (3)设置刀具参数 (4)设置外铣加工参数 (5)生成刀具路径 (6)加工工件的设置 (7)刀具路径模拟 (8)执行后处理

MasterCAM外形铣削主要参数的设置方法

MasterCAM外形铣削主要参数的设置方法前言MasterCAM是一款常用的CAM软件,具有强大的功能及灵活的操作性,被广泛应用于机械制造行业。

在进行外形铣削时,合理设置参数是非常重要的,这样可以提高加工效率,保证加工质量。

本文将介绍MasterCAM外形铣削的主要参数设置方法及其影响。

外形铣削的基本概念外形铣削是制造业中常见的一种加工方式。

其基本原理是通过旋转的铣刀在工件表面上进行铣削,移除必要的材料来得到所需的形状。

在MasterCAM中,外形铣削是通过面铣削操作完成的。

在进行外形铣削时,需要考虑铣削方向、铣削深度、刀具直径以及进给速度等参数的设置,以确保加工效果。

外形铣削参数的设置方法铣削方向铣削方向是外形铣削的一个重要参数。

在MasterCAM中,铣削方向分为水平铣削、垂直铣削和多轴旋转三种方式。

选择不同的铣削方向对加工效果有很大的影响。

•水平铣削:水平铣削适用于平整的工件表面,切削刃与工件平面垂直。

这种方式可以使刀具的切入力最小,因此切削效果好,同时也可以提高加工精度和表面平整度。

•垂直铣削:垂直铣削适用于工件边缘或轮廓,铣刀切削方向垂直于工件表面。

这种方式可以保证切削力的均匀分布,同时也有利于加工较深的凸起形状。

•多轴旋转:在MasterCAM中,可以使用多轴旋转的方式进行铣削。

该方式可以实现任意角度的铣削,适用于加工形状较为复杂的工件。

铣削深度铣削深度表示铣刀在一次铣削过程中所能切削的最大深度。

通常情况下,铣削深度应该尽可能大,以提高加工效率。

但是,在考虑铣削深度时也需要考虑切削力和表面质量的影响。

如果铣削深度过大,可能会导致刀具过度磨损、加工精度下降和表面效果下降等问题。

刀具直径刀具直径是外形铣削的一个重要参数,通常情况下,刀具直径越大,铣削效率越高,加工精度越高。

但是,在选择刀具直径时也需要考虑工件的几何形状以及加工深度和切削质量等因素。

进给速度进给速度是铣削过程中切削刃移动的速度,是外形铣削的另一重要参数。

Mastercam_铣削详细教程

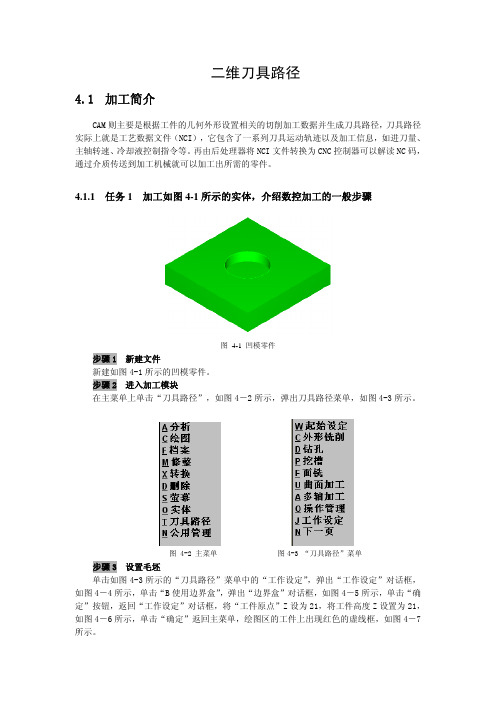

二维刀具路径4.1加工简介CAM则主要是根据工件的几何外形设置相关的切削加工数据并生成刀具路径,刀具路径实际上就是工艺数据文件(NCI),它包含了一系列刀具运动轨迹以及加工信息,如进刀量、主轴转速、冷却液控制指令等。

再由后处理器将NCI文件转换为CNC控制器可以解读NC码,通过介质传送到加工机械就可以加工出所需的零件。

4.1.1任务1 加工如图4-1所示的实体,介绍数控加工的一般步骤图 4-1 凹模零件步骤1新建文件新建如图4-1所示的凹模零件。

步骤2进入加工模块在主菜单上单击“刀具路径”,如图4-2所示,弹出刀具路径菜单,如图4-3所示。

图 4-2 主菜单 图4-3 “刀具路径”菜单 步骤3设置毛坯单击如图4-3所示的“刀具路径”菜单中的“工作设定”,弹出“工作设定”对话框,如图4-4所示,单击“B使用边界盒”,弹出“边界盒”对话框,如图4-5所示,单击“确定”按钮,返回“工作设定”对话框,将“工件原点”Z设为21,将工件高度Z设置为21,如图4-6所示,单击“确定”返回主菜单,绘图区的工件上出现红色的虚线框,如图4-7所示。

图 4-4 “工作设定”对话框图 4-5 “边界盒”对话框图 4-6 “毛坯参数”设置图 4-7 毛坯设置 图 4-8 “面铣选择”菜单 步骤4选择加工类型单击如图4-3所示的“刀具路径”菜单中的“面铣”,弹出“面铣选择”菜单,如图4-8所示,单击“执行”,弹出面铣对话框,如图4-9所示。

图 4-9 面铣对话框步骤5 设置刀具将鼠标放在“面铣”对话框的空白处,单击鼠标右键,弹出刀具快捷菜单,如图4-10所示,选择快捷菜单中的“从刀具库中选取刀具”,弹出“刀具管理员”对话框,选择直径为10的平刀,如图4-11所示,单击“确定”,“面铣”对话框中出现了第一把刀,主轴转速,进给率设置,如图4-12所示。

图 4-10 “刀具”快捷菜单提示:直接单击“执行”,则加工整个零件的上表面,如果选择某个串连图形,则加工选择的图形上表面。

第16章 Master CAM的车削自动编程技术Solidworks学习

第16章Master CAM的车削自动编程技术16.1 Master CAM简介16.1.1 Master CAM的特点Master CAM是美国CNC公司开发一个完整的CAD/CAM软件包,可以在微软Windows95/Windows98/WindowsNT4.0/Windows2000/WindowsXP环境下运行,自1984年诞生以来,就以其强大的加工功能闻名于世。

根据国际CAD/CAM领域的权威调查公司CIM data Inc 的最新数据显示,它的装机量居世界第一。

Master CAM的CAD模块,它可以构建2D平面图形、构建曲线、3D曲面、3D实体。

Master cam的CAM模块可以实现数控车床、铣床、加工中心、线切割机床的刀具路径生成、图形模拟和NC代码生成。

它能生成二至五轴的数控机床加工程序,并能传送数控加工程序至数控机床立即加工,大大地节省了时间、资源和生产成本。

本书使用的是Master CAM V9.1SP21.Master CAM的运行环境安装和运行Master CAM要求系统具备以下条件:·操作系统:Windows9.X/Windows NT/Windows 2000/Windows XP;·CPU:486/33即可安装并运行Master CAM,但其速度会很慢,建议采用Pentium 133以上的CPU ;·内存:最低16MB内存,建议使用128MB内存;·显示器:最低分辨率800x600 VGA,建议采用分辨率为1024x786以上的显示器;·硬盘:Master CAM V9.1SP2完全安装需硬盘空间1GB以上;·定标设备:鼠标或其他数字化仪;·光驱:倍速以上。

16.1.2 Master CAM的模块1. 设计模块·2D绘图及编辑·文字编辑及尺寸标注·3D曲线创建及编辑·3D曲面创建及编辑·3D实体创建及编辑·各种CAD文档的转换处理·各种图素分析2. 铣削模块Master CAM铣削模块有如下特征:·区分为2D模块、2·5D模块、3D模块。

基于MasterCAM的复杂零件铣削加工

基于MasterCAM的复杂零件铣削加工1. 简介铣削加工是制造业中常用的加工方法之一,它利用刀具通过转动来切削工件,以达到加工目的。

在现代生产中,铣削加工已成为一种广泛应用的机械加工方法,新式工艺不断涌现,其中之一就是MasterCAM软件。

MasterCAM软件是一款常用的计算机辅助制造(CAM)软件,它可以帮助加工人员快速设计复杂的机器零件,相关的加工路径和工艺,并使其能够自动化运行加工过程。

在本文中,我们将会详细介绍如何运用MasterCAM软件进行复杂零件铣削加工。

2. MasterCAM软件的功能介绍MasterCAM软件是一款多功能的CAD/CAM软件,功能强大,操作简易。

其核心功能如下:2.1 CAD功能MasterCAM软件可以提供CAD设计功能,帮助操作人员快速进行机器零件的三维设计,包括底部功能和缩略图预览功能等,为加工提供直观的参考和便利。

2.2 CAM功能MasterCAM软件的CAM功能则非常强大,它能够帮助操作人员生成铣削加工程序。

MasterCAM可以在多个坐标系中生成加工路径,并支持多轴加工,对于复杂的工件进行加工时,MasterCAM无疑是首选之一。

3. 铣削加工流程在进行复杂的零件铣削加工时,我们需要做好以下几个步骤:3.1 建立工件模型首先,我们需要建立一个精确的工件模型来设计铣削加工路径。

MasterCAM提供了多种建模方式,包括实体建模和面建模。

我们可以根据需要使用不同的建模方式,以便于生成更加真实的工件模型。

在进行零件建模时,我们需要考虑加工后零件的形状和尺寸,以及可能存在的加工难度和风险等因素,这些因素都将影响我们对加工路径的设定。

3.2 设计刀具路径接下来,我们需要使用MasterCAM软件生成铣削加工路径。

MasterCAM软件可以选择多种操作方式,如拉入、绕过、切入/切出和掠过等,可以根据实际情况选择合适的操作方式。

在生成铣削加工路径时,需要确定好加工深度、切削速度、进给速度、刀具直径等参数,以保证工件的质量和加工效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

邯郸职业技术学院教案教研室:机电一体化教研室授课教师:贾建军邯郸职业技术学院讲稿教研室:机电一体化教研室授课教师:贾建军第25次课第7章数控加工计算机辅助编程7.3 Master CAM的铣削编程6. 平行式曲面加工刀具路径生成Parallel平行式曲面粗加工刀具路径的操作步骤如下:(1)Main menu→Toolpaths→Surface系统子菜单有六个选项,前两个选项后面介绍。

Driver选项用于选择加工面,S将选择加工面,A全部是加工面,N无加工面,本处选A;Check 选项用于选择干涉面,S将选择干涉面,A全部是干涉面,N无干涉面,本处选N;CAD file用于选择是否读取曲面的CAD 文件,N不读取,Y读取,本出选择N;Contain用于选择边界串联,N不选取,Y选取,本处选N。

(2)继续前面选择Rough→Parallel平行式曲面粗加工刀具路径子菜单。

系统子菜单有三个选项,Boss、Cavity和Unspecified。

Boss表示工件的外形为凸型;Cavity表示工件的外形为凸型;Unspecified为默认参数,一般与上一次生成平行曲面粗加工刀具路径的参数相同时选择U nspecified。

在本例中选Boss。

(3)继续前面加工面选择。

选择All→surface→Done系统弹出如图b所示对话框:(4)点击Toolparameters标签,其意义与前面相同。

在此刀具选择φ5端铣刀。

(5)点击Surfaceparameters标签,其意义与前面相同。

(6)点击Rough Parallel parameters标签,如图c所示。

其意义如下:①Gut toleranceCuttolerance输入框用来输入曲面刀具路径的精度误差。

设置值越小,刀具路径就越精确。

但加工时间越长。

在一般的曲面粗加工中其设置值可稍大,建议设置为0.05。

②CuttingmethodCutting method下拉框用来选择切削方式。

MasterCAM提供两种切削方式:Zigzag(双向切削)和(Oneway)单向切削。

③Max. stepdownMax.stepdown输入框用来设置两相近切削路径的最大Z方向距离。

最大Z方向距离越大,则会生成较少数目的粗加工层次,但加工结果比较粗糙。

最大Z方向距离越小,则粗加工层次增加,粗加工比较平滑。

④Max.stopoverMax.stepover输入框用来设置两相近切削路径的最大进刀量。

该设置值必须小于刀具的苴径。

同样,该值设置得越大,生成的刀具路径数目越少,加工结果越粗糙。

该值设置得越小,拦成的刀具路径数目较多,加工结果越平滑。

⑤MachiningangleMachining angle输入框用来设置加工角度,加工角度是从X轴逆时针方向计算。

⑥Plunge controlPlungecontrol栏用来设置进刀和退刀时刀具在Z轴方向的移动方式。

⑦Promptfor starting point当选中该复选框时,在设置完各参数后,系统提示用户指定起始点,系统以距选取点最近的角点为刀具路径的起始点。

⑧Allow negative Z motion along surface和Allow positiveZmotion along surface图c 平行加工Rough Parallel parameters标签图a 平行加工零件图b 平行加工Tool parameters标签⑨Cutdepth该对话框用来设置粗加加工的切削深度。

⑩GapSettings该对话框用来设置刀具在不同间隙时的运动方式。

(7)确定。

生成如图d所示的Parallel平行式曲面粗加工刀具路径及模拟加工结果。

7. 放射状曲面加工刀具路径Radial放射状曲面粗加工刀具路径构建步骤:(1)Mainmenu→Toolpaths→Surface,确定为曲面加工,然后选择加工面与检查面,同平行加工。

(2)选择Rough→Radial,确定为放射状曲面粗加工,然后设置加工面形状,同平行加工。

(3)确定加工表面。

可以选择直接选择加工表面,也可以利用All→surface→Done选择加工表面;然后选择放射状刀具路径的放射点,在本例中选加工圆盘的中心为放射状刀具路径的放射点,之后系统弹出Rough Radial parameters参数对话框。

(4)Tool parameters项设置同平行加工。

为快速去除加工余量,刀具选择φ10球头铣刀。

(5)Surface parameters项设置同平行加工。

(6)RoughRadialparameters参数框设置。

如图f所示,其参数意义如下:(1)Max. Angle increment:该选项可以设定以放射状中心为基准的每两相邻两次进给之间的最大角度增量值,本处选2°。

(2)Satar angle:相对于工作坐标系X轴的刀具路径起始角度,本处选从0°开始加工。

图d 平行式曲面粗加工刀具路径及模拟加工结果图e 放射状曲面粗加工零件图f 放射状曲面粗加工Rough Radial parameters参数对话框(3)Sweep angle:刀具路径的结束角度,在本例中结束角度为360°。

(4)Start distance:放射状曲面粗加工刀具路径中心点与选取点的偏移距离。

(5)Starting point:设置刀具的进刀点。

可以用两种进刀点:①由内而外:进刀点在放射状刀路的中心。

②由外而内:进刀点在放射状刀路的外边界。

其他参数项目的设定同平行切削的意义,在此不再重复。

(7)确定。

生成如图g所示的Radial放射状曲面粗加工刀具路径及模拟加工结果。

8. 流线式曲面加工刀具路径Flowline流线式曲面粗加工与精加工可以沿曲面流线方向生成加工路径。

Flowline流线式曲面粗加工刀具路径构建步骤:(1)Main menu→Toolpaths→Surface,确定为曲面粗加工,然后选择加工面与检查面,同平行加工。

(2)选择Rough→Flowline,确定为流线式加工,然后设置加工面形状,同平行加工。

(3)选择加工面→Done。

(4)Tool parameters项设置同平行加工。

刀具选择φ25球头铣刀。

(5)Surfaceparameters项设置同平行加工。

(6)Rough Flowline parameters参数框设置。

如图i所示,其参数意义如下: (1)Cut control:控制切削沿曲面移动的参数,有两种控制方式:Distance:设置沿曲面移动的切削增量,确定两相邻刀具路径的移动距离。

Total tolerance:用于确定实际刀具路径与实际曲面在切削方向的误差。

较小的切削公差可得到更精确的刀具路径,但是需要较长时间生成刀具路径,并生成较长的NC程序。

Check flow motion for gouge :执行过切检查。

(2)Stepovercontrol:用来计算刀具在截面方向移动路径间的参数。

Distance:确定两相邻刀具路径在截面方向的移动距离。

图g 放射状曲面粗加工刀具路径及模拟加工结果Scallopheight:设置曲面流线式加工刀具路径间剩余材料的高度(3)Cuting:该参数是设置用于粗加工流线式曲面的刀具路径的切削加工方法,可选取双向铣削或单向铣削。

(4)Plungecontrol:用于确定Z轴粗加工进刀型式。

选取下列选项之一:Allowmultiple Plunges Along:沿切削方向允许多次进刀和退刀。

Cut from oneside:仅沿工件的一边进刀。

Cutfrom bothsides:沿工件的两边进刀。

Cut allow negativezmotion along surface:当进刀切削时,让刀具沿曲面负Z轴方向切削。

Cutallowpositive z motion along surface:当进刀切削时,让刀具沿曲面正Z 轴方向切削。

(7)确定,系统弹出曲面流线加工修正菜单,如图j所示,各参数解释如下:(1)FLIP:该项用于切换曲面法向和曲面法向反向之间的半径修正。

(2)Offset:该项用于切换流线方向。

(3)Cut dir:该项用于切换切削方向(4)Set dir:该项用于设置每个曲面刀具路径的切入点。

(5)Edge toler:该项用于设置边界的误差值。

图h 流线式曲面加工零件图i 流线式曲面加工Rough Flowline parameters参数框图j 图k 流线式曲面粗加工刀具路径和模拟加工结果(6)Plot edges:显示边界线经设置后,选择Done,生成如图k所示的Flowline流线式曲面粗加工刀具路径和模拟加工结果。

9. 等高外式曲面加工刀具路径Counter等高外式曲面粗加工刀具路径构建步骤:(1)Main menu→Toolpaths→Surface→Rough→Contour。

(2)选取所加工的零件曲面,然后选择Done选项。

(3)Tool parameters参数框设置。

选择φ20mm的平头牛鼻铣刀为粗加工刀具。

(4)Surface parameters参数框设置。

(5)Rough contour parameters参数框设置。

如图m所示,其参数意义如下:1)DirectionOf closed contour该栏用于设置封闭外形的铣削方向,有Conventional(顺铣)和Climb(逆铣)两个选项。

2)Direction Of open contours该栏用于设置开放曲面外形的铣削方向,有One way(单向切削)和Zigzag(双向切削)选项。

3)Transition该栏用于设置当移动量小于允许间隙时刀具移动的形式,与前面介绍的Gap settings框基本相同,其中Highspeed选项相当于Smooth选项,Ramp选项相当于Direct选项。

4)Entry/exit arc选中该复选框后,添加圆弧形式的进刀/退刀刀具路径,Radius输入框用于输入圆弧刀具路径的半径,Sweep输入框用于输入圆弧刀具路径的扫描角度。

5)Cornerroundin图l 高外式曲面加工零件图m 高外式曲面加工粗Rough contour parameters参数框g该输入框用于输入在锐角处(角度小于135º)用来替代锐角刀具路径的长度6)Order cuts bottom to top选择该复选框后,从底部向上部执行等高外形加工。

(6)确定。

生成如图n所示Counter等高外式曲面粗加工刀具路径及模拟加工结果。

10. 挖槽式曲面加工刀具路径Pocket挖槽式曲面粗加工可以依据曲面形态,沿-Z方向生成粗加工具路径。