装煤除尘用导烟车方案

导烟车改造方案说明书

导烟车改造方案说明书一、改造对象及内容1、炉门除烟弯管连接方式改变2、燃烧室顶部循环水冷却设计3、除尘烟道水冷壁设计4、除尘接口、密封及缓冲装置改造二、改造方案及说明1、除尘弯管将移动弯管改成固定式,减少一个接口,前段活动导管固定在小车上,内部置一个法兰,同时增加弹簧缓冲装置,法兰可摆动移动补偿炉门导演管的断面不平行度,小车的自动由液压推杆控制驱动。

优缺点比较:(1)、减小操作工工作强度。

(2)、连接更加密封。

(3)、缺点需要足够空间。

2、燃烧室上部水冷拆除现有顶盖及原改造的水冷装置,重新制作顶部盖板,盖板上部增设700mm 高度水槽,直径大小与燃烧室外径相等,同时在适当位置增加进、出水口,箱内连续供水,与煤气水封槽内水循环,以控制水温及液面高度。

优缺点比较:(1)、上水为泵给水,无需额外增加。

(2)、水位始终恒定,有效保护燃烧室顶板。

3、除尘烟道水冷壁拆除现有水箱,并将与水箱连接的导烟管向燃烧室方向缩进使得水箱长度达到5m,断口位置重新制作天圆地方接口,水箱夹层、均布增加12mm钢板结构加强筋,防止变形,使结构可靠。

水箱供水采用下供上排方式,以保证水箱内液面恒定,控制水温在合理的范围内。

在水箱顶部增加200mm直径压力释放管,底部左、右各增加1个100mm直径排污口及1个40mm直径排水管。

优缺点比较:(1)、延长水箱长度,增强冷却效果,。

(2)、水箱增加结构加强筋使得结构可靠有效。

(3)、水箱水温及液面得到有效的控制。

4、除尘接口、密封及导向装置扩大除尘接口导管尺寸,使其直接与水箱接触,沿水箱外缘移动;在除尘接口导管尾部增加法兰,在法兰上增加羊毛毡密封材料,密封除尘接口导管与水箱之间的间隙;在除尘导管上部增加导向装置(附图),使得除尘导管能沿着水箱平稳滑动,保护密封及缓冲装置。

优缺点比较:(1)、较前减少1个接口,并采用了密封措施降低漏风量。

(2)、导向装置保证除尘接口导管能与翻板接口能有效接触,保证密封有效。

捣固式焦炉装煤除尘方式的分析及配套设备设计

料 与 化 工 , 0 7 3 () 1- 0 2 0 , 8 1 : 72 .

卜 液压 室;2 机爪机构;3 导烟装置 ;4 导烟孔出口; 一 一 一

5 电 气 室 ;6 一 一车 体 ; 7走 行 装 置 ;8 - ~导烟 孔进 口

社 ,97 18 .

De i n o sg fLED m p Co d Au o a i s m b y Eq i m e t La r t m tc As e l u p n

L U Xa- i g I io qa ,DU N Xa gjn n A i -u n

一

一

一

一

位 ,炉 盖打开 ,装煤炭 化室与邻 近两炉 距的高温 炭化

|/

气 引导至邻近 两炉 距 的高温炭化 室顶部 空间 ,并将烟

气 回收利用 。装煤 结束后 ,炉盖提 升装 置通 过液压缸

下 降到位 ,关 闭炉 盖 ,机 爪机 构通 过液 压缸 打 开 ,U

图 4 u型管导套及机爪装置示意图

5 结 论

现 有技术 的消烟 除 尘车 ,受 工 艺及 设备 的局 限 ,

除尘 效 果不 理 想 ,且结 构 复 杂 ,在 国 内 已经 逐 步 淘

汰 ,但是 , 由于其 投资小 ,在一些 发展 中国家还有 需

求 。大型捣 固焦炉装 煤烟尘 处理采用地 面站 处理或者 U型 管导烟车 ,这 两种方 法也 没有彻 底解 决捣 固炼 焦 的烟尘 治理 问题 ,还 需要继续研 发 、改进和完善 。

与车架 体连接 的导烟装 置 。导烟 装置包 括 由 U型导管

焦炉装煤烟气治理除尘操作规程 (1)

焦炉装煤烟气治理除尘操作规程一、操作规程:1、装煤前2~3分钟按焦炉装煤顺序,将导烟车开动到位,打开炉顶炭化室导烟孔(装煤孔)盖,操作侧吸管缓缓下降与装煤炭化室及结焦末期炭化室的导烟孔球面对位密封。

2、操作导消烟除尘车上机侧导烟管碰口装置电液推杆,使机侧导烟管碰口前移与焦炉上升管中间的机侧大炉门二次烟气集气系统的管道法兰接触。

同时,将燃烧装置煤气速接头与相应的煤气管碰头相连接。

3、启动导烟车二次烟气捕集装置的风机与水泵,通知机侧装煤车工作人员准备装煤。

4、开始装煤,将煤饼与机侧炉门对位,启动大炉门密封的动力装置,使活动罩向前移动与炉柱接触,缓缓将煤饼推入炭化室。

5、由炉顶操作工打开相邻结焦末期炭化室(按侧吸管工作走向)高压氨水三通阀,当煤饼开始进行炭化室后,再打开装煤炭化室高压氨水三通阀。

6、煤饼送到位、托煤板全部收回后,关闭装煤炭化室高压氨水三通阀。

收回机侧大炉门密封装置至初始位置,挂好机侧炉门。

7、将燃烧装置煤气快速接头与相应的煤气管碰头分离,关闭导烟车二次烟气捕集装置的风机与水泵,收回导烟车各导烟管。

8、关闭邻结焦末期炭化室(按侧吸管工作走向)高压氨水三通阀,提升侧吸管至初始位置,迅速盖严炉顶导烟孔(装煤孔)盖。

9、导烟车开走至下一个工况,完成一个装煤导烟过程。

二、日常维护本除尘设备机械化项目较多,且工作环境恶劣,为了能很好的发挥该设备的功能,必须重视并做好维护保养工作,因此要做到如下几点:1、润滑装置按取得的使用经验制定润滑工作制度,定时向润滑部位加给油脂,按要求时间向减速机供给润滑油。

2、按设备保养说明严格管理,认真进行保养工作。

3、每周对设备进行检查一次,检查其是否积灰、伸缩是否自如,并做到及时清理。

4、主要部件2~3年进行一次拆检、修理。

5、每天应对各结焦末期炭化室在高压氨水喷射条件下的负压进行巡检,发现负压不足-500Pa的,应检查喷嘴是否堵塞,上升管石墨是否需进行清理,喷嘴安装高度是否合适、直度能否满足要求,高压氨水压力能否达2.5MPa。

顶装煤焦炉装煤车导烟除尘装置及应用

、

技 术 名 称

等 减速S 曲形 叶片 形

曲叶型系列离心风机技术。

二 、 用 范 围 适

建材 ( 泥 )钢铁 、 水 、 电力 ( 火

电 )化 工 、 色 金 属 等 行 业 用 于 、 有 输 送所 需 工 质 。

三 、 与 该 节 能 技 术 相 关 生 产

() 1 采用计算机流体动力学( o p t i a Fud D nmi , C m ua o l li ya c tn s

C D) F 技术对旋转机械内部的流动进行 数值模拟 和性 能预测 , 为 改 型提供依据 。 () 2 采用等减速设计方法将叶片设计 为等减速 曲叶型。 () 3 改变气流由轴 向到径 向的气流转折 角度 , 改变进风 口端

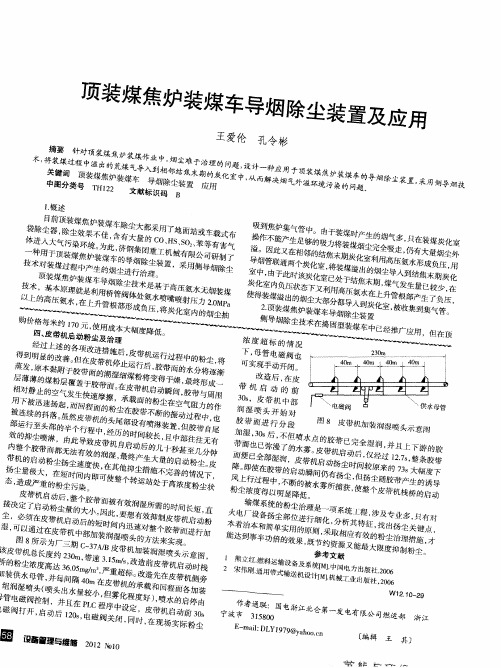

顶装 煤焦炉装煤 车导烟除尘装置基 本结构如 图 1 所示 , 在 导烟孔活动导套 内设置导烟孔炉盖抓取装置 ,装煤孔炉盖抓 取 装置取盖后进入侧管 中, 这样 既能完成取盖动作 , 又能让 开装煤 通道 。 导烟孔炉盖抓 取装 置抓取炉 盖后提升到导烟管上沿位置 ,

保证烟气通道 的顺 畅。 导向装置 由齿轮齿条保证上下运动平稳 。

顶装煤焦炉装煤车导烟除尘装置 及应用

婺 .

工孔 爱令 撇 相技 伦彬

t 盏 ± 静 誊

侧管

装 煤孔 炉盖 抓取 袈 髓

导烟 管

导烟 孔 水封槽

图 1 顶装 煤ห้องสมุดไป่ตู้炉装煤 车导烟 除尘装置结构

装煤 焦炉设备 中应 用有 如下难点 : 第一 , 顶装煤焦炉装煤和烟气

设 管 与 修 22o 固 备 理 维 0 l 1N0

国 家重 点 推 广 节 能技 术 报 告 ( 四批 )七 ) 第 (

4.3米捣固焦炉导烟车

4.3米捣固炼焦炉倒烟车(高压氨水系统招标说明)此次设备招标的内容中,倒烟车及高压氨水系统单独报价,单独招标。

倒烟车和高压氨水系统分开报价,具体要求说明如下:一、倒烟车技术要求:1.倒烟车倒烟管采用一个M型倒烟管一个N型倒烟管,炉顶除尘孔改为水封座,保证倒烟过程中煤气的含氧量在0.8%以下。

除尘孔盖的打开关闭应实现自动。

2.装煤过程中机侧炉门不可冒烟冒火,否则,造成污染,就失去了改造的意义。

3.由于炉顶环境状况恶劣,设备的设计必须保证能够在如此环境中正常运行。

4.设备要具备易调整检修,易维护保养,操作简便等优点。

5.设备制作的轨距及滑线的高度按建设方提供的参数制作,两只焦炉能够公用一台倒烟车,设备用电为380伏。

6.设备安装制作完毕,供方向需方提供电器控制及设备构造图纸一套,建设单位为其保密,不得泄露。

设备供货方向建设方提供倒烟水封座图纸2套,建设方订货加工用。

二、高压按水系统技术要求及投标报价说明1.高压氨水系统技术参数,高压氨水压力不低于3.8MPa,通过氨水在桥管的喷洒在炭化室要产生-100Pa的压力,保证煤气的回收利用和消烟除尘效果。

2.高压氨水泵设计用2台,一开一备,采用防爆型电动机,满足工艺要求的前提下采用性能较低电机功率较小的水泵,以节约能源减少投资,降低成本。

3.高压氨水系统的设计要到施工现场踏勘,按实际情况设计管道及设备的布置,以免多购买一些材料,造成浪费。

4.设计施工单位向建设单位提供设计图纸三套,包括电器及仪表的设计,建设单位根据设计提供设备及材料。

三、倒烟车的制作安装及高压氨水系统设计费、安装所需的辅材、水电费机械台班费均有施工方负担,水电费按焦化厂结算单价记取,由设备供货安装费中扣除。

2.高压氨水系统的设计施工只取安装费,管道报价不论管径大小,按元/米报价,所有管件计入管道长度,不再另行计价。

不锈钢管分别报价,设备安装桉吨报价,只记取设备本身重量。

电器、仪表安装计费报总价。

可变连通管导烟车简介2013年10月

可变连通管导烟车(简介)

本导烟车用于捣固焦炉装煤时的消烟除尘,它包括车体钢结构,大小导烟连通管,上升管清扫和维修装置、高低压氨水切换装置、电控和液压装置等。

本车与以往相同的地方是将正在装煤的炭化室产生的烟尘,通过大小两个导烟连通管导向处于结焦中,后期(需经核对实况并计算确认)的炭化室;不同的地方在于:走行装置轮压均衡,结构紧凑,远离炉顶,提高了可靠性;导烟管方面:简化了炉盖启闭和提升机构,提高了性价比;另外,导烟管不需移动也可通过关闭蝶阀等措施改变非移动导烟管来实现边炉的导烟难题。

最大的不同在于:导烟管的结构形式取决于装煤串序和导烟目的的不同,并且由PLC根据每个导烟管的压力传感器的数值,控制蝶阀的开度大小,以达到导烟系统压力均衡的目的。

成呵

2013年9月28日。

浅谈一种焦炉装煤烟尘治理的新技术——导烟车技术

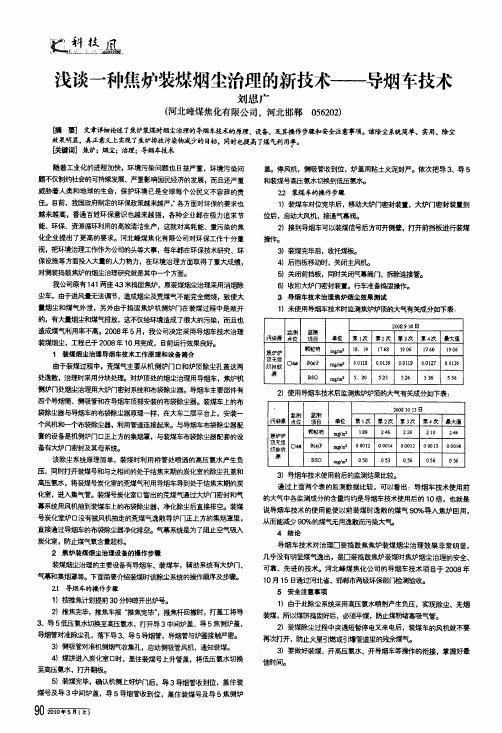

该除尘系统原理简单,装煤时利用桥管处喷洒的高压氨水产生负 压,同时打开装煤号和与之相间的处于结焦末期的炭化室的除尘孔盖和 高压氨水,将装煤号炭化室的荒煤气利用导烟车导到处于结焦末期的炭 化室,进入集气管。装煤号炭化室口冒出的荒煤气通过大炉门密封和气 幕系统用风机抽到纬£煤车t 的布袋除尘器,净化除尘后直接排空。装煤 号炭化室炉口没有被风机抽走的荒煤气逸散导炉门正上方的集烟罩里, 直接通过导烟车的布袋除尘器净化爿} 空。气幕系统是为了阳止空气吸入 炭化 室,防止 煤气氧 含量超标 。

o 00 12

0 00 14

00012 0 0 013

00 014

mg,由 3

0 50

0 53

0 56

0 56

O 56

3) 导烟车技术使用前后的监测结果比较。 通过上面两个表的监测数据比较,可以看出:导烟车技术使用前 的大气中各监测成分的含量均约是导烟车技术使用后的1 0倍,也就是 说 导烟 车技 术 的使 用 能使 以前 装 煤时 逸散 的 煤气 900 /0 导入 焦 炉回 用, 从 而能 减少 90% 的煤 气 无用 5 36

5 36

2) 使用导烟车技术后监测焦炉炉顶的大气有关成分如下表

监测 监荆 掩桑源 点位 项目

焦炉炉 顶无组 织排放

獗

04 #

颗粒物 B( a) P BS O

20081013日

单位 第1次 蒙2次 第3次 第4次 最大值

mg, m3

1 89

装煤车流程

装煤车流程(132KW)

1、准备对位。

2、风机起动,补风口打开,对布袋内部进行焦粉预喷涂。

(提前30秒)

3、装煤车到位,集气罩对位,大炉门密封前行到位。

补风口关闭,从集气罩吸入荒煤气。

发送装煤信号给气幕系统。

4、装煤完成,大炉门密封退回。

风压降低,脉冲阀工作,反吹吸入的焦粉及烟尘。

5、箱体内焦粉料位高,排灰。

导烟车工作流程(90KW)

1、准备对位。

2、风机起动,补风口打开,对布袋内部进行焦粉预喷涂。

(提前30秒)

3、导烟车到位,吸风口向前对位。

补风口关闭,从热浮吸尘罩吸入荒煤气。

4、装煤完成,等推焦车关好炉门。

风压降低,脉冲阀工作,反吹吸入的焦粉及烟尘。

5、箱体内焦粉料位高,排灰。

气幕系统

炉门摘取后,上下气幕系统打开全压工作。

(共120个,60个为一组,每次单独动作)

准备装煤,气幕压力降低。

装煤完成,气幕压力全压工作。

推焦车关闭炉门,气幕氮气阀关闭。

自动控制系统包括

1.控制风机转速变频(380v,132kw 90kw)各两台

2.控制气幕

3.布袋除尘脉冲控制(35/5 24dc)

4.预喷涂控制(2套)

5.PLC 电气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.5 米捣固焦炉装煤消烟除尘导烟车

方案介绍

、八

前言

宁夏庆华集团煤化公司110万吨/年(2 X55孔TJL55型

捣固焦炉)焦化工程项目配套焦炉机械设备由咸阳四环工业装备机电有限公司提供。

该项目装煤消烟除尘方式为炉顶导烟车配合地面除尘站系统进行干法除尘,是目前5.5 米捣固焦炉常用的一种环保上认可的除尘方案。

咸阳四环工业装备机电有限公司为更好地配合地面除尘站系统装煤消烟除尘达到环保目的及环评要求,特别推出新型带燃烧系统的导烟车更好地服务于炼焦行业以符合环境治理的要求并有效地改善工作环境。

以下就该导烟车的功能及特点作主要介绍。

(一)、主要原理及功能:该导烟车运行在炉顶固定的轨道上,在装煤前运行到要装煤的炭化室上部并且其下部悬挂的三个导套下落罩住揭开炉盖的炉口,装煤时借助地面除尘站风机的抽吸力将荒煤气及烟尘通过导套吸入特设的燃烧室中燃烧后,其间如果装煤水分过大荒煤气等不易燃烧时须开启强制助燃系统使其充分燃烧,随后燃烧后的混合物被抽吸到后部管道并经掺混冷空气装置使高温烟气初步降温,再经专设的与地面站集尘干管对接导套导入干管最后到地面站进行干法除尘。

该导烟车除具备引导荒煤气、烟气及粉尘进入地面站的功能外,其最大的特点加入了带强制助燃的燃烧系统使荒煤气、焦油、有害物质等充分燃烧后再进入地面站除尘系统,使地面站吸附系统、干法除尘系统以及风机系统使用寿命延长并且运行成本显著降低。

该车配合地面除尘站系统在用于装煤消烟除尘时,在焦炉生产工艺正常和煤的含水量在 10-12% 的范围内,达到良好的治理效果。

为焦化工程环评达标起到积极的促进作用。

(二)、主要结构及性能特点

1、除尘导烟车总体方案为:三个吸口(焦侧一个,中间靠机侧一个,机侧一个)、单个加大燃烧室、增强型风冷系统及增加助燃系统。

同时增加多个防暴口保障安全可靠。

2、竖烟道吸口上设电动升降的新型密封导套三个(合理分布使装煤时荒煤气及烟尘吸入快、充分等),导烟除尘接口电动操作。

3 、燃烧室为新型大容积燃烧室,燃烧室内侧采用高铝砖,外侧采用轻质耐火材料,燃烧室顶部采用捣固隔热材料。

这种燃烧室可以显著提高燃烧温度,使烟气中所含有毒、有害污染物得以有效地消除。

4、配合地面除尘站在正常工艺条件下达到视觉上可看到炉门口、炉顶的少量烟尘泄漏。

5、走行采用串电阻调速,电液制动器制动。

6、车上配置的掺混冷空气装置为可调加强型,能保证经过初步风冷的混合烟气进入地面站管道时符合要求。

7、与地面站除尘干管对接的伸缩导套采用圆形。

8、操作室悬挂安装在一层平台上,电气室设置在平台之上(设置工业空调降温)。

9、设有强制燃烧系统,保证在装煤水分超标条件下荒煤气等物质进入燃烧室中仍然能够充分燃烧。

10 、整车采用 PLC 控制,并且具有外接接口,方便自动对位的实现。

操作工序及故障状态显示采用 7 "的工业级彩色触摸屏。

另外地面站的风机启动和调速由导烟车发信号。

三)、主要技术数据

1 、轨道中心距-------------- 7780mm

2、轨型-------- P50

3、走行最大速度-

------------- 57.7m/min

4、走行电机---- ---YZR180L-6(15kw X4,960rpm)

5、走行减速机- --ZSC600-VI-3/4 i=31.2 四

台

6、燃烧器容积-- -------------- 38.5m 3

7、电源------- 滑触线导入 3Ph 380V 50Hz

8、外形尺寸(长X宽X高)----10578 X13940 x i2000mm

9、设备总重量------------------- 120t。