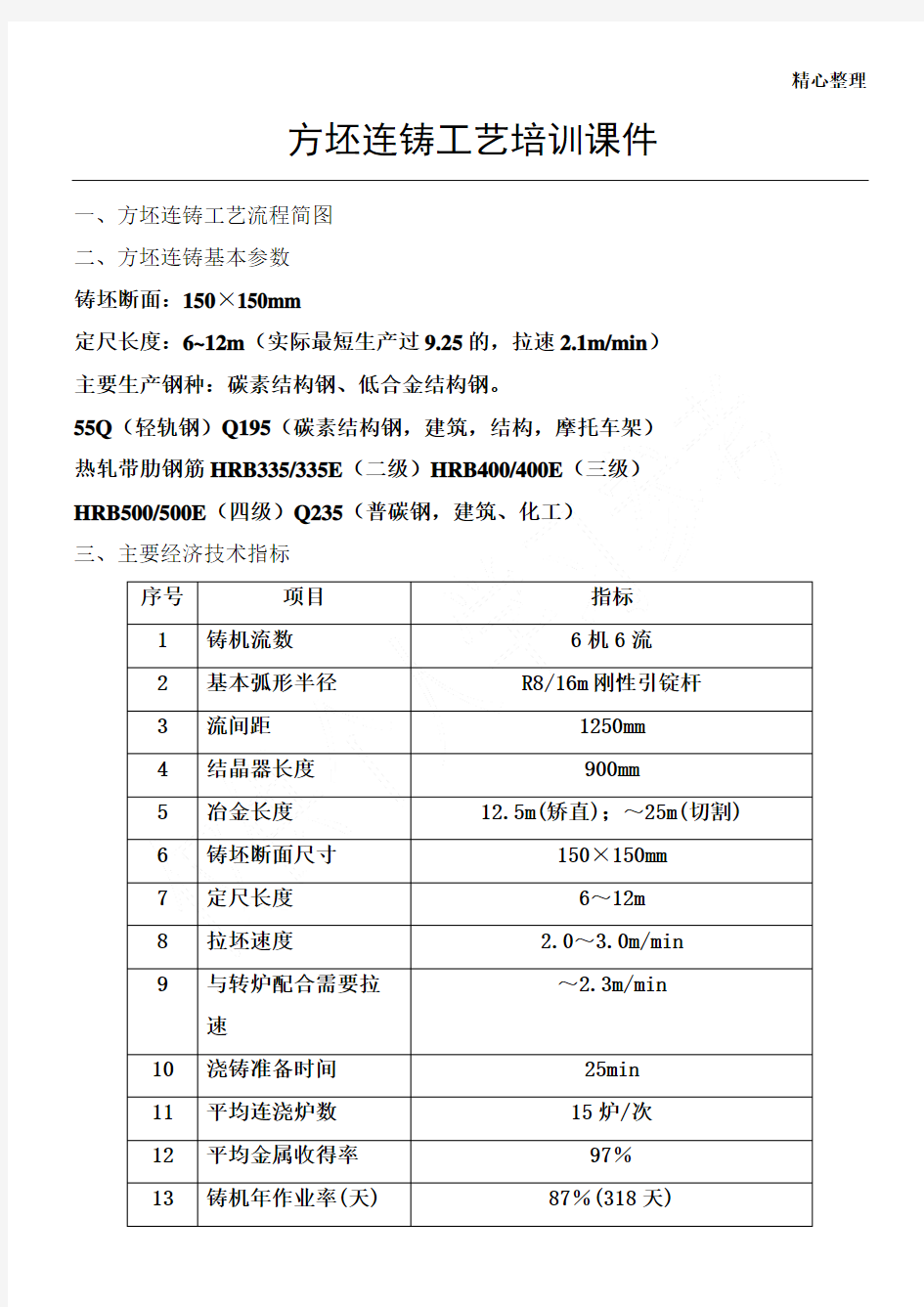

小方坯连铸机工艺培训课件

精心整理

方坯连铸工艺培训课件

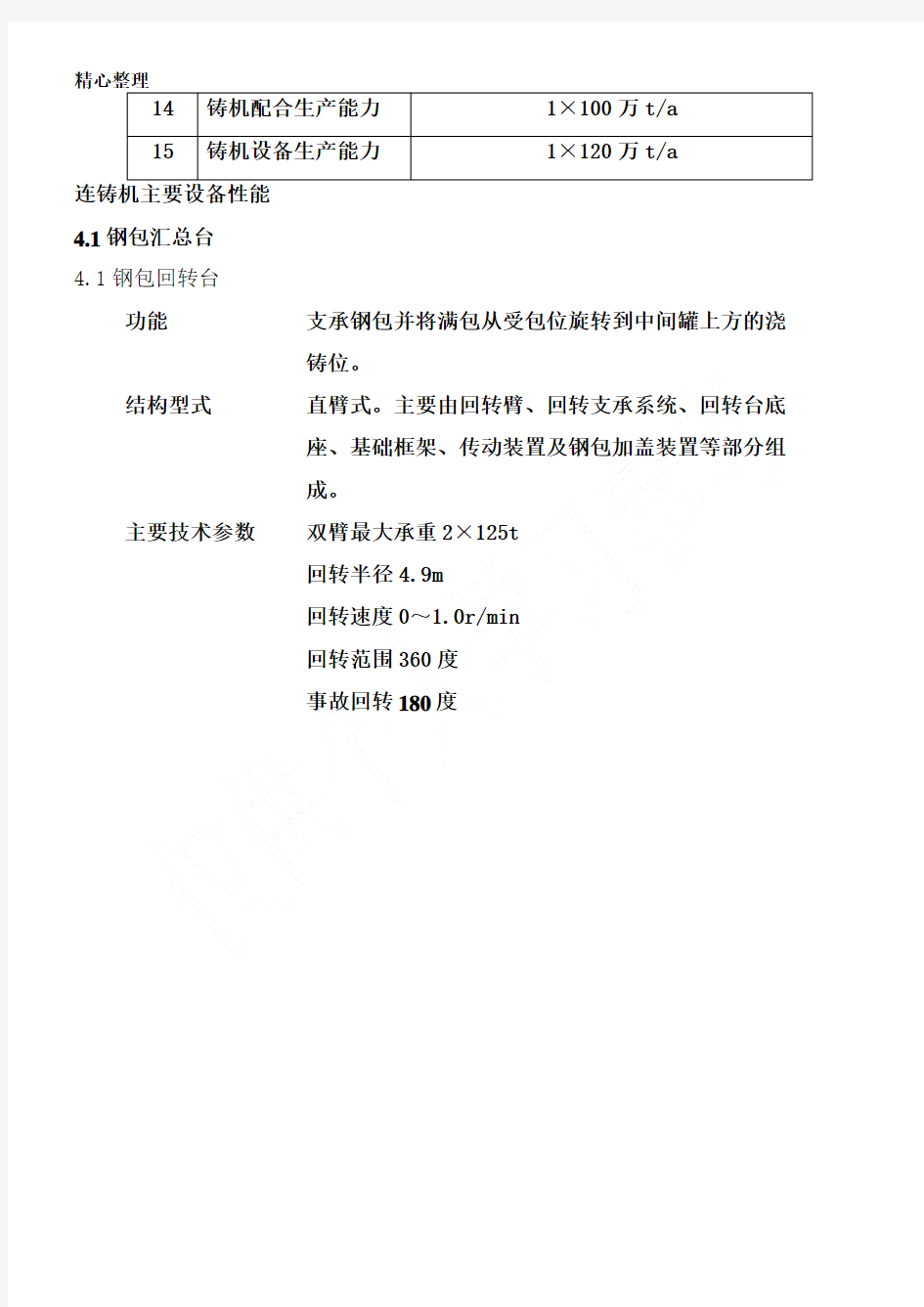

一、方坯连铸工艺流程简图

二、方坯连铸基本参数

铸坯断面:150×150mm

定尺长度:6~12m(实际最短生产过9.25的,拉速2.1m/min)

55Q

4.1钢包汇总台

4.1钢包回转台

功能支承钢包并将满包从受包位旋转到中间罐上方的浇

4.2中间罐

功能保证连浇;均匀分配钢流到结晶器;促使夹杂物上

浮。

结构型式中间罐为梯形带盖式,

主要技术参数中间罐最大容量20t

钢水液面高度工作液面:800mm

主要技术参数烘烤时间180min

烘烤温度~1000℃

4.5结晶器

功能将钢水凝结成型,使浇入其中的钢水快速冷却。在

引锭头拉出结晶器铜管后,凝结的钢水坯壳能承受

内部还未凝固的钢水静压力。

结构型式结晶器为套管式,主要由内壁镀铬的三维立体锥度

铜管、精密加工成型的整体铜水套、钢结构外壳、

上下法兰、卡板及密封件等部分组成。铜管材质为

磷脱氧铜。

主要技术参数铜管长度900mm

托架等组成,喷淋管沿弧线纵向布置。

主要技术参数冷却段数3(含喷淋环)

喷淋管长度~4.5m

喷嘴型号3/8PZ17080QZ5*12

PZ8065QZ5*28

PZ8047QZ5*28

4.8导向段

功能开浇时引导引锭杆进入结晶器并在浇铸时支

承铸坯。

结构型式导向段位于喷淋集管组与拉矫机之间,主要由

导向辊、支座、侧导辊、压辊及侧导板等组成。

功能开浇时引锭头堵住结晶器下口,把初步凝固的

铸坯拉出结晶器,引入拉矫机。

结构型式主要由自适应型引锭头、刚性杆身、链条及联

接件、传动系统、导向轮及安全装置所组成。

铸机开浇前,启动存放装置电动机使引锭杆下

降至拉矫机内。引锭结束后,引锭杆运行至存

放位置。

主要技术参数引锭杆外弧半径R8m

引锭杆长度(弧度)~87°

送引锭杆速度1~4.0m/min

4.11切前/输送/出坯辊道

坯。

主要技术参数行程~20000mm(工作行程)

轨距~13000mm

轮距/轮径~2100mm/D300mm

4.13翻转冷床

功能翻转冷却铸坯,防止铸坯变形

结构型式冷床为液压传动、步进翻转式。主要由横梁、

纵梁、传动梁、前V形齿条、前U型齿条、床

体盖板、液压缸、摇架、拉杆等组成。出坯装

置主要由轨道梁、纵梁、同步梁摇臂、拉杆、

立柱、推头小车、滑轨、偏心轴等组成。

五、连铸坯质量

连铸方坯的缺陷一般可分为表面缺陷、内部缺陷和形状缺陷。

表面缺陷包括:表面横裂纹、纵裂纹、星形裂纹、划伤、弯曲、切面不齐、缩孔、气孔等

5.1表面纵裂纹

,

使局部凝固壳过薄。液渣层厚度<10mm;

(6)结晶器液面波动≥5mm;

(7)结晶器热流和冷却

(8)结晶器锥度不合适;(7)结晶器钢液流动

(9)水口不对中;

(10)水口插入深度不合适。

(11)结晶器振动振痕深;

5.2表面横向裂纹

定义与外观

裂纹位于铸坯表面常被FeO覆盖,经酸洗后才能被发现,表面裂纹分布无方向性,形貌呈网状,深度可达1~4mm,有的甚至达20mm。因及危害

(1)铜渗漏:在结晶器下部,铜板渣层破裂,发生固/固摩擦接触,Cu局部粘附在坯壳上,Cu的熔点为1040℃,Cu熔化沿奥氏体晶界渗透,晶界被破坏而失去塑性,产生热脆。

(2)奥氏体晶界玷污:由于结晶器弯月面初生坯壳在张力和静压力的作用下奥氏体晶界裂开,固/液界面富集溶质的液体进入裂纹,加

物突然脱落进入结晶器钢水。夹渣部位坯壳薄,容易破裂导致漏钢;夹渣铸坯轧制后,钢材表面遗传为结疤。

5.5划伤

定义与外观

沿浇铸方向,在铸坯表面出现连续或断续的沟槽状机械损伤,尤其在铸坯外弧、侧弧出现居多。

原因:(1)铸坯高温强度低。

(2)足辊、二冷段辊子、支座上粘有冷钢(尤其是漏钢造成的冷钢),造成铸坯被冷钢划伤。

定义与外观

铸坯的凝固壳鼓胀成凸面,主要发生在铸坯的两个侧弧面,凸出最大可达15mm。

成因及危害

(1)高温、高拉速。

(2)二冷强度不够,回温太快,凝固壳薄,受到内部钢水静压力的作用,产生鼓肚变形。

(3)拉矫机压下量过大。

5.8弯曲

铸坯端面切割不平整、切斜严重或表面出现明显的切割沟槽称为切割不良。

成因及危害

(1)割枪烧嘴角度安装不当。

(2)割枪的夹紧装置松动或脱落。

(3)燃气压力波动过大。

5.10重接

定义与外观

铸流经短暂停浇后,中包水口再次开浇造成的铸坯重新连接。铸坯重接部位渣钢混浇,常有钢筋连接,颜色异常,有明显的结痕。

5.12气孔

定义与外观

位于铸坯表皮以下,直径和长度各在1mm和10mm以上的向柱状晶方向生长的大气泡叫皮下气泡,比气泡小呈密集的小孔叫皮下针孔。若裸露在外面的叫表面气泡。

成因及危害

(1)钢水脱氧不良。

7月5日夜班在穿水冷轧断,钢筋从中间劈开,内部有白色物质,经检测主要成分CaO,

7月19日20:00左右轧钢反馈一根螺纹钢在穿水冷轧断,该炉当时连续热送,经检测主要成分硅酸铝,氧化钙。

6.3带引锭头铸坯

从左到右依次是:7月7日,7月9日送到轧钢的引锭头铸坯,及6月份某次送到轧钢的重接铸坯。

6.4螺纹钢轧断

7月中旬4次螺纹钢轧断检验分析结果,

沥青产品生产工艺流程培训

沥青产品生产工艺流程培训 一、原材料介绍 1、基质沥青:用于生产改性沥青,掺加改性剂进行改性的基础 沥青 2、SBS: 沥青改性剂,可提咼沥青的路用性能 3、橡胶粉: : 沥青改性剂,可提咼沥青的路用性能 4、硫磺:沥青稳疋剂,起稳疋作用,使改性剂不产生沉淀。 5、抽出油:石油馏分溶剂精制的抽出液经脱除溶剂后的油, 做道路沥青的调合组分。 二、生产流程 1、改性沥青生产流程 基质沥青通过卸油槽进入基质沥青罐,再通过基沥沥青泵进入高温罐升温至160-170 C通过快速升温罐升至180-195 C,通过阀门控制进入溶胀罐,投料并保持搅拌,溶胀30分钟后通过高速剪切机(或胶体磨)剪切到反应罐,加入硫磺搅拌30分钟通过成品泵打进成品罐,装车。 2、橡胶沥青生产流程 基质沥青通过卸油槽进入基质沥青罐,再通过基沥沥青泵进入高温罐升温至160-170 C通过快速升温罐升至180-195 C,通过阀门控制进入溶胀罐,投入橡胶粉并保持搅拌,溶胀30分钟后通过高速剪切机(或胶体磨)剪切到反应罐,通过成品泵打进成品罐,装车。 3、乳化沥青生产流程

乳化沥青主要由以下五种主要的材料组成:沥青、水、乳化剂、 酸和改性剂,为了储存稳定或者是为了满足其他的特殊用途,还会惨加少量的添加剂。 乳化沥青的生产流程可以分为以下四个过程:沥青准备,皂液准备,沥青乳化,乳液储存。 (1 )、沥青的准备 沥青是乳化沥青中的最主要组成部分,一般占到乳化沥青总质量的50%-65% 。 (2 )、皂液的准备 皂液由水、酸、乳化剂等材料组成在进入乳化设备前的温度一般控制在55-75 C之间。 (3 )、沥青的乳化 将合理配比的沥青和皂液一起放入乳化机,经过增压、剪切、研磨等机械作用,使沥青形成均匀、细小的颗粒,稳定而均匀的分散在皂液中,形成水包油的沥青乳状液。合适的乳化沥青出口温度应在85 C左右。 (4 )、乳化沥青的储存 乳化沥青从乳化机中出来,经冷却后进入储罐。大型的储罐中应配置搅拌装置,定期进行搅拌。以减缓乳化沥青的离析胶体磨

工艺流程指标控制与工艺培训课件

工艺流程指标控制与工艺 工艺流程指标控制与工艺波动查询处理 一、压缩机工艺流程指标的规定 1、在合成氨生产过程中,由于需要很多工序(变换、脱碳、碳化(含变脱)),甲醇(含低压甲醇、精炼醇皖化合成),这些工序必须在必要的压力条件下才能顺利的进行,所以需要压缩岗位输送不同的压力级次来对这些岗位进行辅助。于是就需要压缩机控制工艺,主要是太坏力,其次是温度。要想操作好压缩机工艺就必须对相关工段有必要的了解。 2、最主要的工艺指标就是各段进出口压力的控制及对系统压力的控制调节,工艺稳定能耗较低,系统压力规定: (1)变换:我厂采用的中低变换一般压力控制在0.8-0.9kg/cm2之间,原因是低变对煤质要求比较宽松,工艺易控制,与高变相皆可节约触煤,并可减少二出、三进压差,这就等于变相降低了压缩机功耗,提高三进压力,缩少三段压缩比,提高三段扩气量,在三段扩气量提高的同时,又可降低变换压力。 (2)脱碳:我厂脱碳分二个压力等级,即18kg/cm2脱碳和27kg/cm2脱碳,此压力等级有利于二氧化碳的吸收,提高气体的净化度。 为什么分二年公斤级脱碳?二氧化碳在碳丙中的溶解度随压力升高而增加,提高吸收压力,有利于提高净化度且27kg/cm2在同样操作工艺下比17kg/cm2气体净化度高,碳丙循环量小,不易带液。合成氨联醇生产原料损耗低,故现在我们压缩多选七级压缩,就是此原因。 (3)甲醇:提高压力可加快气体与触煤反应,增加甲醇的生成,提高甲醇的质量,抑制副反应,但压力也不能太高,一般中压甲醇100kg/cm2-130kg/cm2之间,若再增高压力,不仅增加动力消耗,而且对设备材料的要求也相应增加。 随着技术革新、进步,低压甲醇越来越普及,较中太坏甲醇相比,低压甲醇投资省、能耗低、工艺稳定、操作方便,而且可以在压缩机中间段降低压力,这样就可以节约电耗,这样就可以节约电耗,一般低压甲醇的压力控制在

生产工艺技术培训计划

一、培训目的 为贯彻执行生产部对各车间的工艺纪律监督与考核,提高各操作岗位员工的技术业务水平,加强员工的岗位责任心,从而全面提升公司生产的工艺控制水平,依据相关规定,技术部将组织对生产车间的工艺技术和操作规程进行培训。二、培训内容 工艺技术和操作规程培训内容主要包括以下三点: 1,技术部定期定员对车间的培训。 技术部将定期通知车间相关人员进行集中培训,培训时间、地点和参与人员将由技术部规定并通知车间。主要内容包括: (1)工艺管理制度的培训。 (2)技术改造的说明培训。 (3)重要装置、工艺操作法的培训。 (4)工艺技术员的业务水平培训。 (5)产品生产的操作规程培训。 (6)临时用工或外来人员的上岗资格培训。 2,车间实际需求的工艺技术培训。 根据相关规定,车间有义务根据生产中的实际需要,要求技术部组织对生产中的具体问题进行培训,用以提高车间工艺技术水平和承担工艺责任的风险。主要内容包括: (1)生产中遇到的难点控制问题的培训。 (2)新上项目或设备的运行操作规程培训。 (3)工艺条件控制中的理论支持培训。 (4)其他工艺技术培训。 3,车间负责对车间员工进行的基础培训。 车间必须制定每月的详细培训计划,并报技术部,由技术部进行评估并监督执行,对于讲课的内容,水平以及效果列入年度考评(职称、工资系数)。培训内容包括: (1)车间生产的工艺流程及工艺参数。 (2)生产岗位操作规程。

(3)车间生产主要设备性能及设备维护。 (4)车间生产设备的开停车顺序。 (5)生产过程中各工艺条件的具体控制方案。 三、培训方式 工艺技术培训提倡能切实提高员工工艺技术的水平各种方式,但集中授课将作为主要培训手段,培训方式如下 (1)下发各种生产工艺和操作规程技术资料,并在一段时间后对接收资料的在岗员工组织相关考评。 (2)由公司内部各领域工程师和专业技术人才组织授课。 (3)组织培训人员集中交流,互相探讨与学习生产过程中的操作经验及操作技术。 (4)技术部或车间对生产员工进行现场教育与指导操作。 四培训纪律 (1)所有被通知到培训授课的员工不得无故缺席、迟到或早退。 (2)收到培训考试试卷的员工不得敷衍了事,必须认真答卷。对组织的培训考试应认真对待。 (3)培训资料必须归口管理。 (4)车间技术员要定期对培训进行总结,对培训受训人员要进行操作实践考察。五培训考核 相关培训考核成绩将严格按照试卷理论考试和实际操作成绩综合评论。 六培训时间 每次科目培训前,培训时间由各部门协商决定。 七培训科目 示例《化学品安全培训》《化工单元操作》《化工设备基础》《产品安全操作规程》《产品生产工艺》……

生产工艺专项培训方案

中国石化长城能源化工(宁夏)有限公司生产工艺专项培训方案 主办单位:生产调度部人力资源部

二O一七年九月五日 生产工艺专项培训方案 一、目的 为加强工艺技术管理,严肃工艺纪律,规范生产操作,稳定装置运行,杜绝误操作,最大能力发挥装置产能,实现装置安稳长满优运行,特制订本方案。 二、举办单位 生产调度部;人力资源部 三、参加人员 公司各运行部区域“三大员”(工艺、设备、安全)及操作人员。 四、时间地点 时间:2017年10月——2017年12月 地点:另行通知 五、具体安排 此次生产工艺专项培训由两部分组成,分别为“背画工艺流程”及“《岗位操作法》考试”。 (一)9—10月份学习计划:背画工艺流程 9月15日,各运行部将各区域工艺流程(含控制点)汇编成册,报至生产调度部审核。9月16日,各运行部将工艺流程(含控制点)下发至“三大员”及班组员工进行学

习,背画工艺流程共分为两阶段: 第一阶段 10月初,生产调度部会同人力资源部组织各运行部“三大员”及班组员工进行三轮笔试(背画工艺流程); 第一轮笔试通过率:参加人员50%; 第二轮笔试通过率:第一轮未通过人员的60%; 第三轮:第二轮未通过人员再次进行笔试,并考核。 若第三轮仍未通过,加倍考核,并待岗学习。 第二阶段 10月25日—10月31日,各运行部从第一轮笔试通过人员中推荐30%,参加运用计算机画图软件进行上机考试(背画工艺流程); 奖项设置 背画工艺流程考试结束后,各运行部将两阶段成绩相加,排名取前20名进行奖励,一等奖10名,奖励2000元/名,二等奖10名,奖励1000元/名。 (二)11—12月份学习计划:《岗位操作法》考试10月15日前,各运行部完成《岗位操作法》的审核及审批工作,同时生产调度部组织成立《岗位操作法》审核小组,对各运行部《岗位操作法》进行审核。10月16日,各运行部将《岗位操作法》下发至“三大员”及班组员工进行背诵学习,《岗位操作法》考试共分为三个阶段: 第一阶段

生产工艺流程培训

生产工艺流程培训内容 DVB-T(地面数字信号机顶盒) DVB-S(卫星传输数字信号机顶盒) DVB-C(同轴电缆数字信号机顶盒) IP Box(网络播放器)、PMP(带硬盘的媒体播放器)、DVD、LCDTV、Portable DVD、DVD功放。

生产工艺制程策划:(删除、简化、重组)一.原则: 人、机、料、法 二.步骤: 1. 产品分解; 2. 人力配置; 3. 设备工具的评估; 4. 生产产能的核算; 5. 材料需求的评估。

SMT车间生产流程 ●SMT SMT表面贴装技术,实现电路板的高密度、高可 靠性、小型化以及低成本。 ●流程: 烘板—印刷锡膏—贴装—检正—回流焊接—清洗—测试—返修。 ●1.烘板 a.温度:120℃时间:4小时; b.作用:①除潮;②防氧化,便于锡膏附着。 ●2.印刷锡膏

●1)钢网: a.厚度0.12mm—0.15mm; b.钢网开口大小=焊盘大小×2/3 ●2)无铅锡膏

b.压力:0.5Kg/25mm2; c.速度:与板的厚度和2C脚的密度有关, 当板的厚度≦0.5mm时速度为20mm-30mm/s。 ●3.贴装 ●1) 贴片机型号: 高速贴片机YG200(气动)、YG300(电动):适用于较小的贴片元件; 泛用贴片机YG100:适用于较大的贴片元件。 产线配置:YG200+YG200+YG100 时产5.5万 YG300+YG100 时产5.5万。 ●2)贴装八大原则: 一.元件形状要求适合自动化表面贴装;

制造工艺培训课件

题目:水泵叶轮模具制造工艺院(部):机电工程学院 专业:材机械设计制造及其自动化班级: 13机本(2)班 姓名:炳文 学号: 指导教师:雯娟 完成日期:

目录 摘要.................................................................. IV ABSTRACT ................................................................ V 第一章前言 (1) 1.1选题背景 (1) 1.2课题相关调研 (1) 1.2.1本课题及相关领域的国外现状及发展 (2) 1.2.2模具技术的发展现状 (2) 第二章工艺分析计算 (3) 2.1零件及其冲压工艺性分析 (3) 2.2确定工艺方案 (5) 2.3主要工艺参数计算 (8) 2.3.1落料尺寸 (8) 2.3.2拉深道次及各道次尺寸 (10) 第三章模具设计 (16) 3.1落料、拉深复合模...................................... 错误!未定义书签。 3.1.1模具结构 ......................................... 错误!未定义书签。 3.1.2 模具工件部分尺寸及公差计算....................... 错误!未定义书签。 3.2修边冲孔模............................................ 错误!未定义书签。 3.2.1模具结构 ......................................... 错误!未定义书签。