铝箔加工及工艺流程PPT幻灯片课件

铝箔工艺流程图

铝箔工艺流程图铝箔工艺流程图铝箔是制造包装材料的常见材料之一,具有轻巧、耐腐蚀、易成型等优点,广泛应用于食品包装、药品包装、电子电气等领域。

下面是一个铝箔工艺的流程图,以便更好地了解铝箔的制作过程。

1. 原料选择:首先选择适合的铝合金材料,其中常用的铝合金有1000系列、3000系列和8000系列。

2. 熔炼:将选好的铝合金材料加入到铝熔炉中进行熔炼,使其达到适当的熔点。

3. 铸材:将熔化好的铝合金浇入铸模中,将其冷却成所需的板材。

4. 加热:将铸好的板材放入加热炉中进行加热处理,使其达到适当的软化温度。

5. 轧制:将加热后的板材放入轧机中进行轧制,逐渐减小板材的厚度,使其成为所需的薄铝板。

6. 再热:将轧制后的薄铝板放入再热炉中进行再次加热处理,使其达到适当的软化温度。

7. 再轧:将再热后的薄铝板放入再一次轧机中进行再次轧制,继续减小板材的厚度,使其成为所需的更薄的铝箔。

8. 淬火:将再次轧制后的铝箔通过水淬或气淬等方式进行淬火处理,使其获得适当的硬度和强度。

9. 铣剪:将淬火后的铝箔进行铣剪,将其切割成所需的尺寸。

10. 表面处理:对铝箔进行表面处理,如抛光、喷涂等,以提高其外观质量和耐腐蚀性能。

11. 检测:对铝箔进行各项质量检测,包括厚度、硬度、表面质量等方面。

12. 包装:将合格的铝箔进行包装,以便于运输和储存。

以上就是铝箔的工艺流程图。

通过以上的工艺流程,铝箔可以获得理想的性能和外观质量。

同时,不同的工艺条件和要求也会有所差异,上述流程仅为一般情况下的铝箔制作流程。

随着技术的进步和市场的需求,铝箔的生产工艺也在不断发展和改进,以更好地满足各种应用领域的需求。

铝箔加工及工艺流程介绍

粘连

120

速度 (英寸/分钟)

100 80 60 40 20

高载荷Load High Strip Profile 带材剖面 Strip Flatness 带材平直度

机械设计速度限制 Stickiness 金属水平控制 Machine Design Speed Limit Metal Level Control System 卷材操作 Coil Handling 中心线偏析 Center Line Segregation Bleed Out 流出

8079软态箔的典型性能 软态箔的典型性能

箔料厚度 < 7m 7 m (.000285) 9 m (.00035) 10-12 m 12-15 m >20 m 拉伸强度

(MPa)

伸长率

(%)

72.4 73.1 73.8 75.8 77.2 >79.3

3 3.5 4 5 6 >8

针孔

箔料厚度 EMP 规格

半连续铸造

铸轧法

粒子尺寸

对于晶粒尺寸而言, 组成物颗粒尺寸受凝固速率的影响. 下图为具有 代表性的3XXX组成物颗粒.

3004 半连续铸锭1/2厚度 半连续铸锭 厚度 (533 mm)

3003 铸轧板1/2厚度 铸轧板 厚度 (5 mm)

铸轧带材的中心线偏析

铸轧带的中心线偏析是由于富溶质液相由固液态向板中心位置挤压而 形成的. 大的合金凝固范围和使凝固前沿向辊缝深入的铸造条件会加剧 偏析 (即, AA1145 铸轧板偏析).

铸轧中, 热梯度急剧变化, 热轧与凝固过程几乎是同时 发生的,因此铸造晶粒更具有方向性

凝固速度) 晶粒大小 (凝固速度 凝固速度

与半连续铸锭比较, 连续铸造材料截面薄,表现出更快的冷却 速率和更小的晶粒尺寸(枝晶臂间距),下图为半连续铸锭和 3003铸轧板1/2厚度的凝固结构. 半连续铸锭沿厚度方向上晶 粒尺寸的变化更大.

铝板带箔工艺流流程解析

铝板带箔工艺流流程解析铝板带箔是一种常见的金属板材产品,广泛应用于航空航天、汽车制造、建筑装饰等领域。

它具有轻质、耐腐蚀、导热性能优异的特点,因此备受各行业的青睐。

在生产铝板带箔的过程中,工艺流程是至关重要的,它直接关系到产品的质量和性能。

本文将从五个方面详细解析铝板带箔的工艺流程,以便更好地了解和运用这一工艺。

首先,我们将介绍铝板带箔的原材料和设备。

其次,我们将详细介绍铝板带箔的生产工艺流程。

随后,我们将分析铝板带箔各道工序的注意事项。

最后,我们将讨论如何提高铝板带箔的生产效率和产品质量。

一、原材料和设备1.原材料铝板带箔的原材料主要是铝合金材料,其主要成分是铝和少量的其他金属元素。

这些原材料通常以铝锭的形式供应,经过加热熔化后,形成铝板带箔的母材。

在生产过程中,还需要添加一些辅助材料,如润滑剂、燃料等,以保证生产过程的顺利进行。

2.设备生产铝板带箔需要一套完整的设备,包括熔炼设备、轧制设备、拉拔设备、切割设备等。

其中,轧制设备是最关键的设备之一,它直接决定了铝板带箔的厚度和表面质量。

因此,选择和维护好轧制设备对于提高产品质量至关重要。

二、生产工艺流程1.熔炼首先,将铝合金材料加热熔化,然后将熔融的铝液浇铸成铝板带箔的母材。

在这一过程中,需要控制好熔炼温度和添加合适的辅助材料,以确保母材的质量符合要求。

2.粗轧将母材进行粗轧,即采用辊式轧机对母材进行初步轧制,使其形成初步的板带状。

粗轧后的母材表面会产生一定的凹凸不平,需要进行表面处理,以便后续的精轧和拉拔。

3.精轧精轧是整个生产工艺中的关键环节,通过多道次的轧制,将母材逐步压制成所需厚度的铝板带箔。

在精轧的过程中,需要不断调整轧辊的间隙和轧制温度,以确保产品的质量。

4.拉拔将精轧后的铝板带箔进行拉拔,使其形成所需的尺寸和性能。

拉拔是通过拉拔机将铝板带箔逐步拉制成细丝状,以提高其硬度和强度。

在拉拔过程中,需要控制好拉拔速度和温度,以避免产生拉痕和裂纹。

铝箔的生产工艺及特点

铝箔的生产工艺及特点在的铝箔生产中,铝箔的轧制分粗轧、中轧、精轧三个过程,从工艺的角度看,可以大体从轧制出口厚度上进行划分,一般的分法是出口厚度大于或等于0.05mm为粗轧,出口厚度在0.013~0.05之间为中轧,出口厚度小于0.013mm的单张成品和双合轧制的成品为精轧。

粗轧与铝板带的轧制特点相似,厚度的控制主要依靠轧制力和后张力,粗轧加工率厚度很小,其轧制特点已完全不同于铝板带材的轧制,具有铝箔轧制的特殊性,其特点主要有以下几个方面:(1)铝板带轧制。

要使铝板带变薄主要依靠轧制力,因此板厚自动控制方式是以恒辊缝为AGC 主体的控制方式,即使轧制力变化,随时调整辊缝使辊缝保持一定值也能获得厚度一致的板带材。

而铝箔轧制至中精轧,由于铝箔的厚度极薄,轧制时,增大轧制力,使轧辊产生弹性变形比被轧制材料产生塑性变形更容易些,轧辊的弹性压扁是不能忽视的,轧辊的弹轧压扁决定了铝箔轧制中,轧制力已起不到像轧板材那样的作用,铝箔轧制一般是在恒压力条件下的无辊缝轧制,调整铝箔厚度主要依靠调整后张力和轧速度。

(2)叠轧。

对于厚度小于0.012mm(厚度大小与工作辊的直径有关)的极薄铝箔,由于轧辊的弹性压扁,用单张轧制的方法是非常困难的,因此采用双合轧制的方法,即把两张铝箔中间加上润滑油,然后合起来进行轧制的方法(也称叠轧)。

叠轧不仅可以轧制出单张轧制不能生产的极薄铝箔,还可以减少断带次数,提高劳动生产率,采用此种工艺能批量生产出0.006mm~0.03mm的单面光铝箔。

(3)速度效应。

铝箔轧制过程中,箔材厚度随轧制度的升度而变薄的现象称为速度效应。

对于速度效应机理的解释尚有待于深入的研究,产生速度效应的原因一般认为有以下三个方面:1)工作辊和轧制材料之间摩擦状态发生变化,随着轧制速度的提高,润滑油的带入量增加,从而使轧辊和轧制材料之间的润滑状态发生变化。

摩擦系数减小,油膜变厚,铝箔的厚度随之减薄。

2)轧机本身的变化。

铝板带箔加工工艺

除气箱出 口氢含量 ≤0.12ml/ 100gAl

大于0.01mm 的固体颗粒除 净率≥90%

铸轧区

辊轴线

L1 L2 L3 L

L1:变形区 L2:结晶区(铸造区) L3:冷凝区

铸嘴

2.2 轧制(冷轧、箔轧(粗轧、精轧))

(1) 轧制:靠旋转的轧辊与轧件之间形成的摩擦力将轧件拉进旋转的轧辊间 ,借助与轧辊施加压力使金属发生塑性变形的过程,通过轧制使金属具有一 定形状、尺寸和性能。

在均匀化过程中,非平衡βp(AlFeSi)相和Al6Fe、AlmFe相将逐渐溶解并 分别向平衡相βb(AlFeSi)相和Al3Fe相转化,同时原有的βb(AlFeSi)相和 Al3Fe相也将不断长大。

厚度为5.0-8.0mm的称为中厚板; 厚度为0.2-5.0mm的称为薄板,幅度窄的薄板称为带材; 厚度小于0.2mm的称为铝箔。

1.1.4 铝箔的分类:

(1)按厚度分: 0.1~0.2mm-无零箔产品; 0.01~0.1mm-单零箔产品; <0.01mm-双零箔产品。

(2)按状态或材质分为: 1)硬质箔:轧制后未经退火的铝箔; 2)半硬质箔:强度在硬质和软质箔之间的铝箔; 3)软质箔:经充分退火而变软的铝箔,应用广泛。

合 卷:主要用于将需要叠轧的两张箔合成一个铝卷。 分卷(分切):主要用于将双张铝箔分成单张箔材。

3.铝板带箔加工过程中的相变

Al-Fe-Si系Al角的亚稳液相面投影 图(虚线表示平衡液相线的位置) Langsrud Y. Silicon in commercial aluminum alloyswhat becomes of it during DC-casting? Key Eng. Mater.,1990, 44-45:95.

铝薄生产的工艺流程

铝薄生产的工艺流程

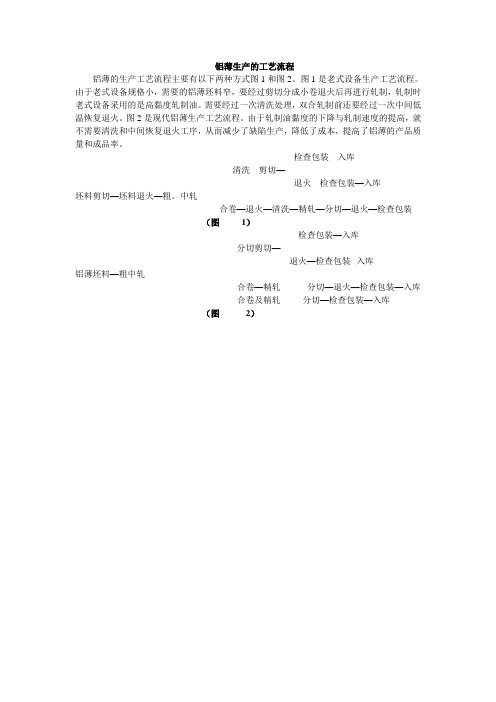

铝薄的生产工艺流程主要有以下两种方式图1和图2。

图1是老式设备生产工艺流程。

由于老式设备规格小,需要的铝薄坯料窄,要经过剪切分成小卷退火后再进行轧制,轧制时老式设备采用的是高黏度轧制油。

需要经过一次清洗处理,双合轧制前还要经过一次中间低温恢复退火。

图2是现代铝薄生产工艺流程。

由于轧制油黏度的下降与轧制速度的提高,就不需要清洗和中间恢复退火工序,从而减少了缺陷生产,降低了成本,提高了铝薄的产品质量和成品率。

检查包装---入库

清洗---剪切—

退火---检查包装—入库

坯料剪切—坯料退火—粗。

中轧------

合卷—退火—清洗—精轧—分切—退火—检查包装

(图1)

检查包装—入库

分切剪切—

退火—检查包装--入库

铝薄坯料—粗中轧----------------------------

合卷—精轧分切—退火—检查包装—入库

合卷及精轧分切—检查包装—入库

(图2)。

铝箔加工及工艺流程PPT幻灯片课件

在纵列式轧机中最终的温度要低一些,结构更多趋向于未再结晶的冷轧态,

需要更好的控制最终温度-退火-自退火.

27

冷轧

有助于进一步破坏颗粒结构. 需要大变形量 (超过 80%). 如果可能的话避免中间退火. 轧制过程中保持卷材的温度低于 120ºC 或不让材料冷却以避免

20

室温拉伸强度,MPa 伸长率,%

合金强度和伸长率

合金

• 1XXX 合金性能的明显飞跃

21

合金微观结构 1145

8079

• 细晶意味着材料性能的提高 (强度, 伸长率和针孔数)

22

Al-Fe-(Mn) 合金箔的加工原理

共晶或接近共晶成分. 高固溶体和含Fe组成物颗粒. 破碎的含 Fe颗粒棒材通过轧制形成细小的弥散颗粒. 这些颗粒能够稳定晶粒帮助形成细晶. 低含量的Si强制形成最佳结构,这与8011型合金明显不同

• 随凝固范围的增加难度增 大 (更高合金含量)* • 随铸轧速度的增加难度增 加* • 受回置距离(从铸嘴到轧 辊咬入中心的举例) 的影响 大*

*这些参数对于控制生产低针孔数的薄箔(<10 um)很重要

12

连续铸轧箔料的加工 在一些重要方面铸轧料的加工与铸锭料的显著不同: 铸轧板不需铣面 (韩国的关于连续腐蚀材料的一些报道) 铸轧料可能或可能不进行均匀化 (具有代表性的厚产品不需均匀化而薄箔

“非轧制”条件

不正常

张力

正常

变形

28

退火

晶粒尺寸 1-13 mm. 性能逐步降低

X475

29

8xxx 合金箔材的优势

比传统合金如 1145 和1235具有更高的强度和伸长率,允许更高的机加

铝塑膜成型工艺参考资料(ppt 25页)

T+2.0

○○╳ ╳ ╳

2.暗室测试:假定一个深度T。暗室实验中T成功,T+0.5也 成功,但是T+1.0时出了问题,则冲深应为T+0.5项上的一个 值,也就是T(附图)

12

模具冲深能力判定(暗室测定)

13

模具冲深能力判定(暗室测定)

14

四、热 封

1.模具 1)材质 上模:在日本使用钢为上模; 国内则为铜加了高温胶带 下模:采用钢加硅胶板

成形工艺(影响成型的因素) 2) 材料: ALF干法冲深性好,热法差 昭和ON和CPP含有特殊润滑剂(具有活性物质,利于冲深) 3)模具: 精度:镜面抛光度范围Ra=0.05-0.25μ

T(mm) 4

5

9

12

R

1+0.5 1.5+0.5 2+0.5 2.5+0.5

10

成形工艺(影响成型的因素)

备注:上冲头防真空设计图 图1.冲头打孔防真空

2)ALF 外再加pack

ALF→不需要传统pack外壳

ON←加热、加压、热封→CPP

2.成型

目前使用昭和包装膜

Sony可以冲深到15mm ON:15/AL:40/CPP:30

Sony使用冲深到12mm ON:25/AL:40/CPP:30

21

七、分层现象解析

解析铝塑包装膜分层原因首先解释一下铝塑膜的构造,铝塑膜的主要结构为:ON/AL/CPP共 三层主要物质构成,每层之间通过粘接性助剂复合。表层ON层(尼龙层)为装饰性ON层,也 起保护AL层不刮伤之作用;中间为形态成型和防止水分侵入的AL层;内层CPP层为耐电解 液层。各层间的复合粘结强度说明如下:日本的粘结强度标准:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*这些参数对于控制生产低针孔数的薄箔(<10 um)很重要

12

连续铸轧箔料的加工 在一些重要方面铸轧料的加工与铸锭料的显著不同: 铸轧板不需铣面 (韩国的关于连续腐蚀材料的一些报道) 铸轧料可能或可能不进行均匀化 (具有代表性的厚产品不需均匀化而薄箔

19

高Fe合金的历史

只到70年代末才广泛应用 第一个在商业上使用的是作为高强度应用的8006 (高 Fe和Mn). 那时回收比较

困难.

90年代早期欧洲市场上引入8079,是目前欧洲市场上的标准合金. 变化很小的几个相关合金 (8014, 8021, 8023, 8150..) 仅以半连续铸造产品交易,连续铸轧仅局限于8011型合金和某些8006合金. 8021型合金中添加硅的一些研究

美铝-亚洲合金及产品技术培训 渤海,中国 2006 年 2月

箔材加工

Martin Saenz-Miera, Vicente Sabiñanigo, 西班牙 美铝欧洲

两种公认的技术

铸轧

增加新产能更便宜 过程更简单 表面质量差 合金数量有限 加工更快 伸长率更低 大而伸长的晶体结构

则 需要)

由于暗面外观可能需要限制均匀化-退火的位置 调节热处理以获得尽可能“直”的软化曲线

13

本质

有利的连续再结晶形成细晶

14

需要-有利

调节铸造条件和成分为了:

避免中心线偏析 组成物的均匀分布

通过轧制破碎铸态组织 限制中间退火以避免析出

降低针孔数量 细化晶粒 平滑退火曲线 检查表面

23

Fe

铝箔合金成分限定

Si

24

Al-Fe-Mn 合金箔的成分限定 对于半连续铸锭避免 Fe + Mn > 2.1 (粗大的组成相)

25

8xxx 合金铸态微观结构 (X200)

表面

¼厚度 ½厚度

26

预加热和热轧

加热是为轧制做准备 (500-530ºC/2-8h). 如果合金中含Mn将会析出某些弥散相. 某些组成物会球化. 过多的时间和温度会破坏组织结构. 在可逆式轧制中尽可能的需要高的最终温度. 在靠近板材表面的地方热轧

半连续铸造

铸轧法

10

粒子尺寸

对于晶粒尺寸而言, 组成物颗粒尺寸受凝固速率的影响. 下图为具有 代表性的3XXX组成物颗粒.ຫໍສະໝຸດ 3004 半连续铸锭1/2厚度

(533 mm)

3003 铸轧板1/2厚度

(5 mm)

11

铸轧带材的中心线偏析

铸轧带的中心线偏析是由于富溶质液相由固液态向板中心位置挤压而 形成的. 大的合金凝固范围和使凝固前沿向辊缝深入的铸造条件会加剧 偏析 (即, AA1145 铸轧板偏析).

带材最可能发生再结晶. 从热轧开始就要检查表面问题.

在纵列式轧机中最终的温度要低一些,结构更多趋向于未再结晶的冷轧态,

需要更好的控制最终温度-退火-自退火.

17

热轧

合金

适用于薄箔和中等箔的合金

1200-1235-1050-1100-1145 8011-8111 高 Fe 8006, 8079, 8021, 8014, 8023, 8150,….

适用于厚箔的合金

1050, 1100-1200 3102, 3105, 3003, 3005, 3004, 等… 某些 5XXX 8011 8006, 8014, 8150,…

8

凝固过程 铸轧中, 热梯度急剧变化, 热轧与凝固过程几乎是同时 发生的,因此铸造晶粒更具有方向性

9

晶粒大小 (凝固速度)

与半连续铸锭比较, 连续铸造材料截面薄,表现出更快的冷却 速率和更小的晶粒尺寸(枝晶臂间距),下图为半连续铸锭和 3003铸轧板1/2厚度的凝固结构. 半连续铸锭沿厚度方向上晶 粒尺寸的变化更大.

热轧

更复杂的过程 (更多操作) 更灵活的冶金: 热参数和合金选择 能获得最好的表面质量 更高订货至交货的时间-存货 更好的伸长率 细晶

两种技术并存且有各自的空间

2

铸轧

箔产品的铸轧加工

熔化炉

静置炉

金属过滤

铸轧

4

冷轧

上图: 减薄轧制

5

双合

在薄箔的最后道次将两卷箔料叠在一 起 (“双合轧制”). 双合过程可直接在 精轧时或之前进行.

20

室温拉伸强度,MPa 伸长率,%

合金强度和伸长率

合金

• 1XXX 合金性能的明显飞跃

21

合金微观结构 1145

8079

• 细晶意味着材料性能的提高 (强度, 伸长率和针孔数)

22

Al-Fe-(Mn) 合金箔的加工原理

共晶或接近共晶成分. 高固溶体和含Fe组成物颗粒. 破碎的含 Fe颗粒棒材通过轧制形成细小的弥散颗粒. 这些颗粒能够稳定晶粒帮助形成细晶. 低含量的Si强制形成最佳结构,这与8011型合金明显不同

40

高Hi载gh荷Load

20 带St材ri剖p 面Profile

Strip Flatness 带材平直度

0

0.00 0.05 0.10

0.15 0.20 厚度 (英寸)

96PIW

79PIW

B流l出eed Out C中e心n线te偏r 析Line Segregation

0.25 0.30 0.35 0.40 62PIW

15

中间退火的作用

16

速度 (英寸/分钟)

140 120 100

80 60

铸轧产能变化的局限

粘连

机械设计速度限制 Stickiness M金a属ch水in平e控D制esign Speed Limit M卷e材ta操l L作evel Control System Coil Handling C中en心t线er偏L析ine Segregation B流le出ed Out

6

精轧

精轧机

分卷机

7

Reynolds 包装箔® 工艺流程

• 在Hot Spring (美国亚里桑那州)

连续铸轧厂(6-10 mm)

• 在Hot Spring冷轧至

0.7 mm

• 将卷材运到 Richmond或

Louisville

• 高温退火 • 冷轧至 15-25 um(0.006-0.009”) • 最终退火