铸件开箱、清砂、切割操作规程

铸造车间安全操作规程

配砂工安全操作规程1、认真执行防尘“五轻”:轻铲、轻倒、轻放、轻扫、轻拌。

2、送入混砂机的新砂需经筛选、烘干;旧砂需经电磁带轮清除金属碎片。

开车时,先开通风除尘设备,并戴好口罩。

3、混砂机转动时,不许用手扒料和清理碾轮,也不许伸手到碾盘内添加黏结剂等附加物料。

捅下料口时,应用辅助工具,不许用手。

4、不许用手到碾盘内取砂样,一定要用工具从“取样门”取样。

运转时不许用手检查转动部位。

5、进入碾盘内清理检修前,除了要切断电源,挂上“有人检修,不准合闸”的警示牌外,还要有专人监护。

6 、砸火碱时,必须戴好手套、眼镜。

火碱桶加水时不得搅动。

7 、皮带机应有专人负责,开车送砂前,要用信号同混砂机工联系。

严禁在皮带机上坐卧、睡觉和行走。

严禁在运转中的皮带机上过人或者递送物件。

8、皮带机运转中严禁加油、修理清扫,皮带机打滑或者跑偏须停车处理。

9、混砂机平台必须坚固平整。

严禁堆放其他物品。

平台周围应有防护遮拦。

10、混砂机系离人时,要交待他人看管。

下班时,首先关闭送砂皮带机,再关闭混砂机电源,然后关闭送砂皮带机,最后关闭通风除尘设备。

11、电磁带轮需每班清理,通风除尘设备需定期清扫。

12、及时清工作场地撒落的砂和物件,保持工作场地人行通道整洁畅通,以利安全生产。

铸造车间2022-06-01中频炉安全操作规程1、中频炉熔炼操作人员应具有公司特殊工序操作人员资格证,且考核合格。

2 、熔炼人员工作前应穿戴好劳动保护用品。

3、开炉前应检查炉体水压、电器水压、油泵油压情况,确认正常后才可开炉。

4、开炉前应检查炉口、炉衬情况;若发现炉口有钻铁时,应清理掉钻铁,重修炉口后再开炉。

5 、炉衬应定期检查,当发现炉衬松软层太薄时,应及时停炉、拆炉。

6 、炉料应干燥而不含易燃物,不含密闭容器,不能过度生锈或者潮湿。

7、操作人员必须使用导电工具接触熔液,接触熔化金属时应先关断电源或者戴高压耐磨手套。

8、炉前操作人员应时常检查液面情况,一旦浮现“搭桥”现象,马上处理,捅掉搭桥;当炉料全部熔化后,应即将扒渣,防止结“渣盖”。

铸件清理工艺规程

铸件清理工艺规程1、范围本规程规定了铸件的落砂、清理、热处理、涂漆及安全。

本规程适用于铸造车间耐磨白口铁和灰铁件清理。

2、准备作业2.1了解铸件的结构及清理工艺。

2.2熟悉设备性能及操作规程并严格执行。

2.3检查设备运转情况,发现故障及时排除。

2.4准备好所使用的工具,检查其完好程度和有关的安全操作规程。

3、落砂3.1铸件的打箱温度及时间应按有关工艺规定执行。

无工艺规定的应按以下执行:3.1.1抗磨白口铸铁件:a.干型中、小件浇注24小时以后打箱(打箱温度应小于400~500℃);b.大件及复杂易变形的铸件浇注48小时以后打箱(打箱温度应小于200~300℃);c.特大件浇注72小时以后打箱。

3.1.2一般灰铁件:a.干型、自硬呋喃树脂砂型,中小件浇注4小时以后打箱。

b.干型、自硬呋喃树脂砂型,大件浇注24小时以后打箱。

c.特大件浇注72小时以后打箱。

3.2铸件在红热状态不能相互叠放。

3.3刚落砂红热状态的铸件不能直接与水、冰雪等激冷物接触,不应放在风吹的地方。

3.4手工打箱落砂时,锤击砂箱应打在端面和箱壁的加强肋上,禁止敲击砂箱的箱带、箱把和箱耳。

3.5打箱前应把浇注溢出的铁块等收拾干净,把取下的压铁、箱卡、锁紧销、楔板等分别放在指定的地方。

3.6使用震动落砂机时应注意:a)落砂机禁止超负荷使用;b)避免铸件与砂箱碰撞造成损伤,薄壁易裂铸件应少震动;c)必须在排烟除尘装置启动后再行开震;d)铸件上的型砂应尽可震落干净,阻碍铸铁收缩的泥芯应及时除掉,将芯骨弄松;e)及时清除阻塞在落砂机栅格上的碎铁块和砂团;3.7打箱落砂后的砂箱不应残留干砂和铁块,并按不同规格平稳整齐地堆放在指定地点。

4、铸件清理的技术要求4.1清理后的铸件外表面,不允许有粘砂、氧化皮和影响零件装配及影响外面美观的缺陷。

4.2铸件内腔应无残留砂芯块、芯骨和飞翔、毛刺等多肉类缺陷。

4.3机械加工基准面(孔)或夹固面应光洁平整。

4.4铸件几何形状必须完整,非加工面上的清理损伤不应大于该处尺寸偏差,加工面上损伤不应大于该处加工余量的1/2。

铸件开箱落砂风割操作规程

直径 mm

数量

<500

>6

1

——

——

500-800

>6

1

6-12

1

800-1000

>8

1

6-12

2

>1000

>10

1

6-12

2

表五

钢号

冒口直径或宽度mm

气割温度 ℃

备注

ZG25,ZG35

ZG25,ZG35

ZG45及合金钢

ZG45及合金钢

<800

>800

<600

>600

>150

>250

>150

>250

(d)大冒口切割后,如冒口脱离铸件无法保温时,则铸件应立即进窑保温缓冷;

(e)对齿轮铸件,冬季切割时可用火焰在中间冒口烘烤一圈后再切割,轮缘冒口要采用对称切割,以免铸件变形;

(f)切割冒口时,割炬要上下摆动一点,否则氧化皮及熔渣容易堵塞,使切割无法进行;

(g)当冒口直径在300mm以上时,由于割炬切割厚度限制,可采用两次进刀;

14-16

22-26

30-36

38-48

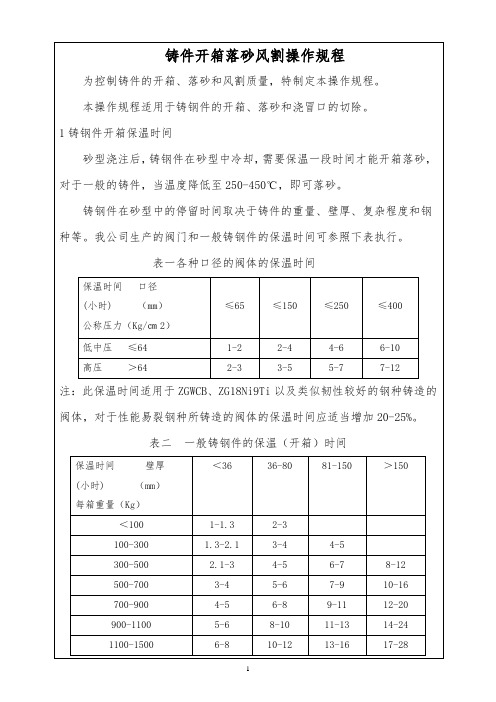

注:①表中所列的保温时间适用于中、低碳钢及韧性较好的合金钢铸件;

②对于易裂铸件、特殊钢种铸件保温时间应适当增加20-50%。

③水玻璃砂型铸件保温时间应适当缩短10-20%。

④特殊钢种如高锰钢Mn13及20CrMoV应保温至常温(30-40℃),一般开箱时间应为表二的3-4倍。原则上开箱同炼炉号的产品应吊放在一起,以便于打炉号。

表三冒口切割余量

冒口宽度或直径

≤100

100-200

200-300

300-400

≥400

切割

某铸钢有限公司切割、清理作业指导书.doc

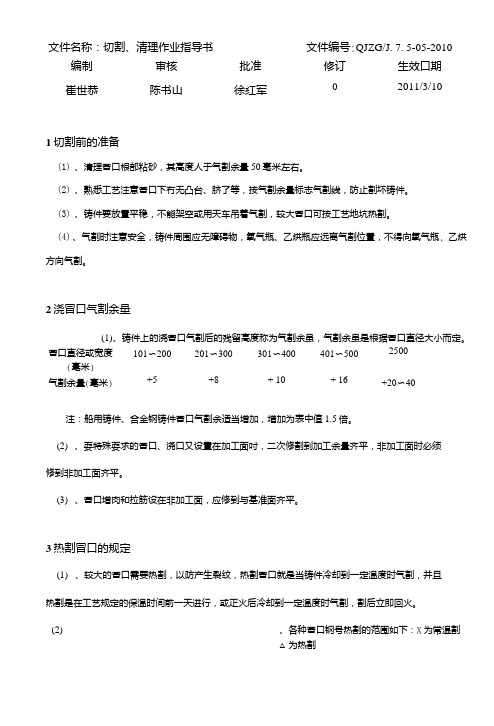

文件名称:切割、清理作业指导书文件编号:QJZG/J. 7. 5-05-2010编制审核批准修订生效口期崔世恭陈书山徐红军02011/3/101切割前的准备(1)、清理冒口根部粘砂,其高度人于气割余量50亳米左右。

(2)、熟悉工艺注意冒口下冇无凸台、脐了等,按气割余量标志气割线,防止割坏铸件。

(3)、铸件要放置平稳,不能架空或用天车吊着气割,较大冒口可按工艺地坑热割。

(4)、气割时注意安全,铸件周围应无障碍物,氧气瓶、乙烘瓶应远离气割位置,不得向氧气瓶, 乙烘方向气割。

2浇冒口气割余量(1)、铸件上的浇冒口气割后的残留高度称为气割余虽,气割余虽是根据冒口直径大小而定。

冒口直径或宽度101〜200201〜300301〜400401〜5002500 (毫米)气割余量(毫米) +5+8+ 10+ 16+20〜40注:船用铸件、合金钢铸件冒口气割余适当增加,增加为表中值1.5倍。

(2)、耍特殊耍求的冒口、浇口又设置在加工面吋,二次修割到加工余量齐平,非加工面时必须修到非加工面齐平。

(3)、冒口增肉和拉筋设在非加工面,应修到与基准面齐平。

3热割冒口的规定(1)、较大的冒口需要热割,以防产生裂纹,热割冒口就是当铸件冷却到一定温度时气割,并且热割是在工艺规定的保温时间前一天进行,或疋火后冷却到一定温度时气割,割后立即回火。

(2)、各种冒口钢号热割的范围如下:X为常温割△为热割号割ZG200-400ZG230-450ZG35SiMNZG42SiM nZG35SiM nMZG260-520冒口直径或宽度<300简单复杂X X 简单复杂X X简单复杂A简单复杂X △301〜500X X X X△△501〜800X X X △△△>800△△A△(3)、热割冒口的温度碳钢为150°C,合金钢150-200°C为宜,见下表:钢号冒口直径mm气割温度°C备注ZG230-450<800>150ZG230-450>800>250ZG260-520及合金钢<600>150热处理后割ZG260-520以上及合金钢>600>250热处理后割、并立即回火4大型铸钢件后道工序操作要点人型铸钢件的后道工序是指,铸件浇注完毕到成品入库的整个过程。

2开箱工安全操作规程(好)

编号:Q/S-SCB-04-2015

开箱工安全操作规程

一、按规定穿戴劳防用品。

不得让小孩和无关人员进入作业现场。

严禁酒后作业。

二、开箱前先将工场上的废钢、杂物清理干净,将不同钢种的废钢分类堆放,并标明材质,严禁混合。

把垃圾等杂物清除出工场,以免影响型砂质量。

三、根据不同的铸件和不同的浇注时间,确定开箱时间(一般情况下生产单上没有注明的为当天开箱,需要保温的铸件见生产单上注明).

四、开箱时不得用重锤敲打砂箱,以防砂箱翘曲变形。

不准用撬棒拆卸夹铁。

五、不得将电风扇对准高温铸件吹风。

不准将高温的铸件堆放在易燃易爆的物品旁。

六、用行车吊运铸件或砂箱时,先检查钢丝绳或链条是否有损伤。

检查证明完好后方可吊运。

挂钩或捆扎要牢固。

单件重100 kg以下的砂箱和铸件不得单件吊运。

行车起吊后人要躲离吊物1.5米以外。

禁止用重锤敲打起吊在空中的铸件或砂箱。

七、开箱后应将砂箱清理干净,分类、配对摆放在规定的位置,叠起的砂箱要整齐、牢固。

八、夹铁、冷铁、定位销要根据形状、大小分类、定点存放。

九、每日将炉坑坑底的碎钢残渣清理干净,然后在坑底用干砂筑成内高外低的库状,以备发生事故时存放钢水。

编制:审核:批准:

日期:。

铸件的落砂和清理

表7-2 地面浇注时,中、小型铸铁件的冷却时间

铸件重量/kg

<5 5~10 10~30 30~50

铸件壁厚/mm <8 <12 <18 <25

冷却时间/min 20~30 25~40 30~60 50~ 100

12

表7-2 地面浇注时,中、小型铸铁件的冷却时间

铸件重量/kg 铸件壁厚/mm

50~ 100~ 250~ 500~ 100 250 500 1000

▪ (2)砂轮机表面清理 首先根据铸件 材质选定砂轮材料。铸件材料越硬, 砂轮材料应越软,反之亦然。其清理 操作要点如下:

26

27

转台台车复合型抛喷丸清理机操作 须知

QTZD30转台台车复合型抛喷丸清理机可用于 对大中型铸铁件、锻件等的抛丸清理,使凹凸 表面的弹丸覆盖率≥95%,以去除工件表面的 粘砂、铁锈、氧化皮、污物等,使工件表面呈 现金属本色,消除工件内部应力,并最终达到 提高工件表面及质量的目的。

▪ 若工作完毕设备需要自动停机,按下自 动停止按钮,该设备按如下顺序停机; 抛丸器(1#~5#);螺旋输送器;提 升机;分离器;除尘系统。打开大门, 开出台车,卸下工件,拉下总电源。 33

4:故障状态显示

▪ 在正常状态时,故障指示灯不亮,出现故 障时故障指示灯亮。

▪ 斗提机故障:当斗提机的转速检测开关检 测到速度低于规定时,该灯闪烁,供丸闸 门自动关闭,同时斗提机、分离器、抛丸 器停机,查明故障原因并排除故障后,重 新开机。

▪ 常见的表面清理方法其特点和应用范 围见表7-6。

▪ 下面简单介绍生产中常用的滚筒清理 和砂轮机清理的操作要点

20

表7-6 表面清理方法、特点及应用

表面清理方法 所用设备(工 应用范围 具)与特点

铸件清理操作规程

在修炉之 前,应将炉 壁粘附着的 焦炭、铁块 和炉渣清楚 干净。

1.2修炉材料 2修炉 2.1修炉壁 2.1.1材料配 比

耐火砖屑和 粉末(60~ 70%)

打成衬坯, 放置两个小 时后在用。

2.1.2用风吹 去炉壁的浮 灰,再洒上 一层泥浆 水,从上到 下一圈一圈 地贴上衬坯 并

2.8容量过程 中要及时取 好试样,测 量或判断铁 水温度检查 铁水熔渣质 量;注意风 量,风压

变化,保持 通风畅通, 及时排除故 障,以保证 熔化正常进 行。风量为 60

m³/min,风压为

23kpa.

2.9一般不得 随意停风, 若中途停风 时要打开风 眼盖,然后 停风,复风 时要先送 风,后关闭

风眼盖,停 风时要出净 炉内铁水, 并视停风时 间长短而适 当补加焦炭 。

3出铁水与出 渣

3.1下铁水30 ±5分钟出第 一次铁水, 以后出铁可 根据具体情 况,灵活掌 握。

3.2铸件浇注 温度要求高 的,开炉初 期应当晚一 点出铁,中 后期应及早 出铁,浇注 小型铸件

应少出铁, 勤出铁。

3.3在交界铁 水处必须出 一次铁,放 渣时应将熔 渣放完再出 铁。

退火 铁 素 体

铸态 450-10

3.5~4.0 3.5~4.0

2.5~3.0 ≤0.4 2.0~2.7 ≤0.6

≤0.02

≤3.2

≤0.6

≤0.02

素 体

铁素体 珠光体

球 化 体

450-10

退火

500 7

铸态

600-3

正火

4停炉

4.1熔炼结束前在 最后一批炉料加 压炉铁,压炉铁 最好选用号铁, 以便落炉后好 清理,重量为200 公斤。 4.2停炉前要先打 开风眼盖,然后 停风,出净炉内 铁水和熔渣,炉 后要迅速熄灭红 焦炭和铁块。 4.3熔炼全过程应 记录,并保存。

切割操作规程

切割操作规程

《切割操作规程》

切割是在工程和制造过程中常见的一种操作。

为了确保工作安全和加工质量,制定切割操作规程至关重要。

下面是一般的切割操作规程:

1. 确定切割对象:在进行切割操作前,首先需要确定需要切割的对象是什么,比如金属、木材或者塑料等。

根据切割对象的不同,选择不同的切割工具和设备。

2. 安全防护措施:切割操作往往伴随着火花和高温。

在进行切割操作时,操作人员必须穿戴好防护眼镜、手套和防护服等安全装备,以防止受伤。

3. 准备工作:在切割之前,需要对工作区域进行清理和准备,确保工作场所干净整洁。

同时,需要调整切割设备,确保刀具的尖锐度和稳定性。

4. 进行切割:在做好准备工作之后,操作人员可以开始进行切割操作。

根据切割对象的不同,可选择火焰切割、电火花切割或者机械切割等不同的切割方法。

5. 安全检查:切割完成后,需要对切割设备和工作场所进行安全检查,确保没有任何安全隐患。

切割操作规程的制定可以帮助操作人员避免意外伤害和提高切

割质量。

因此,在进行切割操作时,操作人员需要严格遵守切割操作规程,保障工作的安全和高效进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸件开箱、清砂、切割工艺守则

1.总则

1.1 本守则规定了砂型铸件开箱、清砂、气割落件的工艺要求,操作程序,注意事项和检查项目。

1.2 本守则适用于手工锤击与机械震动(气动)两种方式进行铸件清砂和气割方式进行铸件的浇冒口清理。

2. 工艺要求

2.1 浇注后产品保温时间应达到工艺规定要求才能开箱清砂。

2.2 铸件的型砂、除盲孔、深孔和个别死角处允许残留少量难清理的粘砂外(待热处理后清理)其它表面的型砂应清理干净。

2.3 气割铸件的内浇道、冒口以及必须立即割除部位的根部必须清理干净。

2.4 气动清砂时,掌握好力度方向。

2.5 清砂时铸件温度不高于1500C(需余热切割的除外)

2.6 气割铸件的部位应符合有关工艺规定,方向方法要求采用顺向多刀切割平整圆滑。

2.8飞边披缝的气割允许残留高度≤2mm,非加工面防止割伤。

2.9不损伤铸件本体,防止锤裂、变形、凿伤等缺陷产生。

2.10需利用余热切割的铸件,开箱清砂温度应不小于3500C,切割温度应符合工艺规定。

3. 操作程序

3.1清砂

3.1.1检查工具、设备确认安全可靠后方可开始工作。

3.1.2将铸件放置于地面上开始清砂。

3.1.3气动清砂要检查气管、接头、联系是否安全可靠后才能工作。

3.1.4 需热割的产品必须报证场地干燥,不准浇水,不准吹凤防制产品出现裂纹

3.1.5 注意清砂时不要在产品上打出钎印,破坏铸件外观质量。

3.2切割

3.2.1工作前认真检查乙炔瓶、氧气瓶、割具等安全后才能开始操作。

3.2.2准备好待切割的铸件,摆正方向,保证不割伤铸件。

3.2.3按程序点燃割枪,调整火焰。

3.2.4尽量按表1要求切割,避免返工再割。

3.2.5须热割的铸件首先进行切割。

3.2.6高合金钢铸件需氧割的应保证2人进行操作。

4. 注意事项

4.1无论采用什么方式落件,均不能损伤铸件本体,更要注意不准损伤铸字。

4.2开箱严禁锤击箱把。

4.3气割每班工作完毕,应关闭氧气瓶、乙炔瓶,检查安全情况。

5. 检查项目

5.1检查铸件表面有无裂纹、变形、割伤、缺肉,落砂的铸件可修复的送下工序修补,不能修复的铸件进行废品统计后作回炉料处理。

5.2清砂未净,切割后的铸件进行返工再清理。

未达到切割标准的铸件不准转下工序。