简述集装箱制造工艺流程

集装箱结构设计及工艺流程

集装箱结构设计及工艺流程1. 引言集装箱是一种用于运输、贮存和搬运货物的标准化大型金属箱体。

其结构设计及工艺流程的步骤和流程对于确保集装箱的强度、稳定性和耐久性至关重要。

本文将详细描述集装箱结构设计及工艺流程的步骤和流程,以确保流程清晰且实用。

2. 结构设计步骤集装箱的结构设计步骤如下:2.1 确定使用要求首先,需要明确集装箱的使用要求,包括货物类型、负荷重量、运输方式等。

这些要求将直接影响到集装箱的结构设计。

2.2 确定尺寸和容积根据使用要求,确定集装箱的尺寸和容积。

一般来说,集装箱的尺寸应符合国际标准,如20英尺(约为6米)或40英尺(约为12米)。

2.3 确定材料和厚度选择适合的材料用于制造集装箱,并确定各个部位所需的厚度。

常见的材料包括钢板、铝合金等,其厚度应根据集装箱的尺寸和使用要求进行合理选择。

2.4 设计结构框架基于集装箱的尺寸、容积和使用要求,设计集装箱的结构框架。

结构框架通常由上下两个长方形底板和四个立柱组成,并通过横向和纵向连接件连接起来。

2.5 设计箱门和抓手设计集装箱的箱门和抓手。

箱门应具有良好的密封性能和强度,以确保货物在运输过程中不受损失。

抓手应便于操作,方便人工搬运。

2.6 设计加强件根据集装箱的使用要求,在结构框架中添加必要的加强件,以增加集装箱的强度和稳定性。

加强件通常位于角部、顶部和底部等易受力部位。

2.7 进行强度计算对设计好的集装箱进行强度计算,以确保其能够承受预期负荷并具备足够的安全储备。

强度计算包括静态荷载分析、动态荷载分析等。

2.8 进行模拟测试利用计算机辅助设计软件进行集装箱的模拟测试,验证其结构设计的合理性和可行性。

模拟测试可以帮助发现潜在的问题并进行改进。

3. 工艺流程集装箱的制造过程通常包括以下工艺流程:3.1 材料准备准备所需的材料,包括钢板、铝合金等。

对于钢板,需要进行切割、弯曲等加工,以获得所需的形状和尺寸。

3.2 零部件制造根据结构设计图纸,制造集装箱的各个零部件,如底板、立柱、连接件等。

简述集装箱制造工艺流程

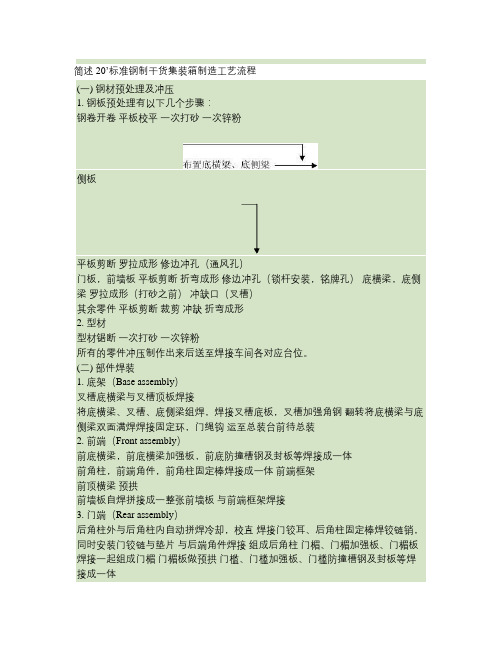

简述20’标准钢制干货集装箱制造工艺流程(一)钢材预处理及冲压1.钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁卷板分条(开卷之前分条)罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2.型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位。

(二)部件焊装1.底架(Base assembly)叉槽底横梁与叉槽顶板焊接布置底横梁、底侧梁将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2.前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前端框架前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接前端总成堆放待总装3.门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁封板与门竖梁焊接(后称门竖梁)门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4.侧壁(Side assembly)侧壁拼板自动焊将侧板与顶侧梁方管定位点焊波纹焊焊接顶侧梁固定绳环修整待总装5.顶板(Roof assembly)顶板拼板自动焊修整待总装(三)总装1.将底架放置与总装台上2.将门端与前端固定于总装台上3.将两侧壁吊至总装台4. 将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5. 焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四) 总焊(五) 油漆与美妆1. 二次打砂及油漆2.。

集装箱生产工艺流程

集装箱生产工艺流程

《集装箱生产工艺流程》

集装箱是现代国际贸易中最重要的运输载体之一,其生产工艺流程十分复杂且需要严格的质量控制和生产管理。

下面将介绍集装箱的生产工艺流程:

1. 设计阶段:集装箱生产工艺的第一步是根据客户的需求进行设计。

设计师根据客户提供的要求,包括容量、尺寸、以及用途等,进行设计并制定详细的设计图纸。

2. 壳体生产:壳体是集装箱的主体部分,通常由钢材制成。

生产厂家会根据设计图纸,将钢板进行切割、焊接、整形等一系列工艺流程,最终形成集装箱的外壳。

3. 组装:在壳体生产完成后,需要进行集装箱的组装工艺。

这包括安装门、窗户、涂装等工艺,确保集装箱的功能完整。

4. 内部配装:集装箱的内部空间通常需要进行隔间设置、绝缘材料的安装等工艺流程,以满足不同货物的运输需求。

5. 配件安装:集装箱需要安装一系列配件,如锁具、铰链、橡胶密封条等,以确保集装箱的密封性和安全性。

6. 质检:在生产的每个阶段都需要进行严格的质量检验,确保集装箱的每个部件和工艺都符合国际标准和客户的需求。

7. 包装和出厂:生产完成后,集装箱会进行最后的包装和标识,以确保在运输过程中不受损坏。

然后通过国际贸易渠道,出口到全球各地。

以上就是集装箱生产工艺流程的简要介绍,这一复杂的工艺流程需要严格的生产管理和质量控制,以确保生产的集装箱符合国际标准和客户的需求。

集装箱生产工艺流程

集装箱生产工艺流程

1.集装箱制造(ContainerManufacturing):首先将集装箱船的货舱或集装箱船的舱位分割成许多小舱位,将各小舱位按一定的要求进行组装。

2.集装箱制造(ContainerManufacturing):根据集装箱制造计划,在工厂中完成对集装箱的制造、检验和包装等工作。

3.集装箱的安装(ContainerContainerOrganization):把经过工厂组装好的集装箱吊到堆场,将各舱位逐个对中,调整箱内货物位置,使之符合装箱单上所列货物的装载要求。

然后用起重机将各箱位上的集装箱吊起到堆场,待货物落到堆场后再用吊车将各箱位上的集装箱放下。

最后由卡车将各箱位上的集装箱运至仓库或工厂指定的地点。

4.集装箱装箱(ContainerPacking):装箱是一项技术性很强的工作。

要根据所装货物种类,尺寸和质量,选用不同规格的集装箱。

用专用设备将集装箱内货物按一定要求装满,并用封箱胶封好箱口。

—— 1 —1 —。

集装箱制造工艺

集装箱制造工艺1. 概述集装箱制造工艺是指将金属材料转变为可用于运输和存储货物的集装箱的加工过程。

本文档将介绍集装箱制造工艺的主要步骤和关键技术。

2. 材料选择在集装箱制造过程中,常用的材料包括钢铁和铝合金。

这些材料具有良好的强度和耐用性,能够承受运输过程中的振动和外部压力。

3. 制造步骤3.1 设计和规划在制造集装箱之前,需要进行设计和规划。

这包括确定集装箱的尺寸、结构和功能要求,以及制定制造过程中所需的工艺和设备。

3.2 板材加工集装箱的主体结构通常由单一铁板制成。

板材需要经过切割、弯曲、冲压和焊接等加工工序,以形成集装箱的各个部件。

3.3 框架组装板材加工完成后,需要对各个部件进行组装。

这包括焊接框架、连接角部件和安装门、窗等配件。

框架组装需要精确的测量和对齐,以确保集装箱的结构稳固。

3.4 表面处理组装完成后,集装箱需要进行表面处理以防止腐蚀和延长使用寿命。

常用的表面处理方法包括喷涂防锈漆、热浸镀锌和涂覆防腐膜等。

3.5 安装和测试最后,集装箱需要进行安装和测试。

这包括安装门、窗和密封件等配件,并进行密封性、防水性和抗压性等方面的测试,以确保集装箱符合相应的标准和要求。

4. 关键技术在集装箱制造过程中,存在一些关键技术,包括:- 焊接技术:确保焊缝的质量和强度。

- 机械加工技术:用于板材的切割、弯曲和冲压等加工过程。

- 表面处理技术:保护集装箱免受腐蚀和氧化。

- 测试技术:确保集装箱的质量和性能符合标准。

5. 结论集装箱制造工艺是一个复杂的过程,需要专业的设备和技术。

通过合理的设计和规划,并采用适当的材料和工艺,可以制造出高质量和耐用的集装箱。

对于集装箱制造企业来说,合理控制制造成本和提高产品质量是实现可持续发展的关键。

简述集装箱制造工艺流程(精)

简述20’标准钢制干货集装箱制造工艺流程(一) 钢材预处理及冲压1. 钢板预处理有以下几个步骤:钢卷开卷平板校平一次打砂一次锌粉侧板平板剪断罗拉成形修边冲孔(通风孔)门板,前墙板平板剪断折弯成形修边冲孔(锁杆安装,铭牌孔)底横梁,底侧梁罗拉成形(打砂之前)冲缺口(叉槽)其余零件平板剪断裁剪冲缺折弯成形2. 型材型材锯断一次打砂一次锌粉所有的零件冲压制作出来后送至焊接车间各对应台位。

(二) 部件焊装1. 底架(Base assembly)叉槽底横梁与叉槽顶板焊接将底横梁、叉槽、底侧梁组焊,焊接叉槽底板,叉槽加强角钢翻转将底横梁与底侧梁双面满焊焊接固定环,门绳钩运至总装台前待总装2. 前端(Front assembly)前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体前角柱,前端角件,前角柱固定棒焊接成一体前端框架前顶横梁预拱前墙板自焊拼接成一整张前墙板与前端框架焊接3. 门端(Rear assembly)后角柱外与后角柱内自动拼焊冷却,校直焊接门铰耳、后角柱固定棒焊铰链销,同时安装门铰链与垫片与后端角件焊接组成后角柱门楣、门楣加强板、门楣板焊接一起组成门楣门楣板做预拱门槛、门槛加强板、门槛防撞槽钢及封板等焊接成一体后角柱、门楣、门槛组成后端框架待后端总装门竖梁、门横梁、门板组装翻转门板自动焊修整待后端总装将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁座,并在右门中柱焊接一块TIR门挡板,注意控制门叶与门槛,门楣及内角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4. 侧壁(Side assembly)侧壁拼板自动焊将侧板与顶侧梁方管定位点焊波纹焊焊接顶侧梁固定绳环修整待总装5. 顶板(Roof assembly)顶板拼板自动焊修整待总装(三) 总装1. 将底架放置与总装台上2. 将门端与前端固定于总装台上3. 将两侧壁吊至总装台4. 将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,侧壁板与底侧梁、顶侧梁点焊定位5. 焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位(四) 总焊(五) 油漆与美妆1. 二次打砂及油漆2. 木地板与美妆。

集装箱制造的工艺流程

集装箱制造的工艺流程分为四个初级工序,即:冲压、焊接、喷涂和竣工。

1. 冲压:包括开卷、打砂、下料和成型四个部分。

开卷是用开卷机将钢材卷成平板。

打砂是用一定速度的细钢砂冲击钢材表面,去除数据表面的锈渍,在钢材表面留下凹凸坑(增加油漆附着力)。

下料和成型部分则是通过弯曲、压制、滚压、冲孔剪切、切边等工艺使零件成型。

2. 焊接:将冲压工段加工出来的零件和角件、门铰链等配套零件在焊接工段进行焊接,构成部件和总成。

从胎位来划分,焊接工段可分为:前端、后端、侧板、顶板、底架、总装。

3. 喷涂:箱体内部需要两层油漆,外部需要三层,每层油漆都有严格的膜厚规定,保证盒子油漆3-5年不掉。

因此,喷涂本身的准备也很重要。

4. 竣工:在这一阶段,会对整个集装箱进行检查,确保所有部件都按照设计要求正确地安装并工作。

集装箱制造工序

集装箱制造工序

集装箱制造是一个复杂而精密的过程,涉及多个工序和技术要求。

本文将详细介绍集装箱制造的工序和其主要步骤。

1. 材料准备

在集装箱制造的第一步,需要准备适当的材料和器具。

主要包

括钢板、焊接材料、涂料、密封件等。

这些材料的品质和适用性对

集装箱的质量有着重要的影响。

2. 钢板切割和成型

钢板是制造集装箱的重要材料之一。

它们需要进行切割和成型,以满足集装箱的尺寸和形状要求。

切割可以使用火焰切割、等离子

切割或激光切割技术进行,而成型可以通过冷弯、热弯、冲裁等工

艺实现。

3. 焊接和连接

钢板的切割和成型完成后,需要进行焊接和连接工序。

焊接包

括角焊、对接焊、焊缝打底等,以确保集装箱的牢固和密封性能。

连接则涉及到集装箱的各个部件的组装,如侧板、底板、屋面板等。

4. 表面处理和防腐

制造好的集装箱需要进行表面处理和防腐处理,以提高其耐久

性和外观质量。

表面处理包括喷砂、喷涂和抛丸等工艺,而防腐处

理则通过涂覆防锈漆和防锈剂等方式实现。

5. 配件安装和组装

在集装箱制造的最后阶段,需要安装和组装各种配件。

这包括

门锁、铰链、吊环、密封件等。

配件的安装需要严格按照规范进行,以确保集装箱的功能完善和安全性能。

总结

集装箱制造工序中,准备材料、钢板切割和成型、焊接和连接、表面处理和防腐、配件安装和组装是主要步骤。

这些工序在保证质

量和性能的同时,要严格遵循相关规范和标准,以满足用户的需求和要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

简述20'标准钢制干货集装箱制造工艺流程

(一) 钢材预处理及冲压

1. 钢板预处理有以下几个步骤: 钢卷幵卷 平板校平

一次打砂

一次锌粉

侧板 平板剪断 罗拉成形f 修边 冲孔(通风孔) 门板,前墙板

平板剪断

折弯成形

修边

冲孔(锁杆安装,

铭牌孔)

底横梁,底侧梁

卷板分条

(幵卷之前分

条)

罗拉成形(打砂之前)

冲缺口(叉槽)

其余零件

平板剪断

飞剪 f 冲缺

折弯成形

型材

型材锯断f 一次打砂 一次锌粉

所有的零件冲压制作出来后送至焊接车间各对应台位。

(二)部件焊装

1. 底架(Base assembly )

叉槽底横梁与叉槽顶板焊接 布置底横梁、 *

底板,叉槽加强角钢 焊接固定环,门绳钩

2. 前端(Front assembly )

前底横梁,前底横梁加强板,前底防撞槽钢及封板等焊接成一体 前角柱,前端角件,前角柱固定棒焊接成一体}

― 前端

将底横梁、叉槽、底侧梁组焊,焊接叉槽

翻转将底横梁与底侧梁双面满焊 运至总装台前待总装

前端总成堆

放 待 总 装

3. 门端(Rear assembly )

后角柱外与后角柱内自动拼焊* _ 却,校直

焊接门铰耳、后 角柱固定棒 焊铰链销,同时安装门铰链与垫片

与后端角件焊

接组成后角柱

门楣、门楣加强板、门楣板焊接一起组成门楣

门楣板做预拱

门槛、门槛加强板、门槛防撞槽钢及圭寸板等焊接成一体 后角柱、门楣、门槛组成后端框架 门竖梁封板与门竖梁焊接(后称门竖梁 翻转

门板自动焊

修整

将后端框架通过门铰链与两片门叶焊接连接在一起,门楣和门槛上焊接锁

座,并在右门中柱焊接一块

TIR 门挡板,注意控制门叶与门槛,门楣及内

角柱槽钢之间的距离。

后端总成修整后堆放待总装。

4. 侧壁(Side assembly )

侧壁拼 —自动^ 将侧板与顶侧梁方管定位点焊

波

纹焊

焊接顶侧梁固定绳环

修整待总装

5. 顶板(Roof assembly )

顶板拼 *

自动焊'

修整待总装

框架 前顶横梁

预拱

前墙板自焊拼接成一整张前墙板 与前端框架焊接 待后端总装

门竖梁、门横梁P 板组装

待后端总装

(三)总装

1.将底架放置与总装台上

2.将门端与前端固定于总装台上

3.将两侧壁吊至总装台

4.将底侧梁、底侧梁、门楣、前顶横梁与角件焊接,门楣板、前顶横梁与顶侧梁焊接,

侧壁板与底侧梁、顶侧梁点焊定位

5•焊接前后顶角加强板,盖顶板,顶板与顶侧梁点焊定位

(四)总焊

(五)油漆与美妆

1.二次打砂及油漆

二次打砂与底漆喷涂

二次打砂主要对焊缝进行抛丸处理,除去焊渣,飞 -----

底漆流平均匀后,喷涂面漆(箱外有中层漆),再次

2.木地板-----------------------------------------------------

箱子讲入烘房干燥后出油漆线

底横梁、门槛、前下横梁、底

侧梁与木地板接触面打密封

铺木地板,弹线,打孔,打木 地板螺钉,木地板螺钉要求低

安装门胶条,压条,胶条背部 f

需要打密封胶(丁基胶),抽

安装锁杆

锁杆由小托架,大托架用HUCK* 钉固定在门上,锁杆把手由把

手托架固定。

小托架、大托架、—

风雨密,光密测试

底架沥青喷涂

涂木地板螺钉防锈油

修整

抽样送试验房做

堆场

试验

安装铭牌,通风器

铭牌,通风器除了底边,其他。