陶瓷薄片的流延成型工艺概述_宋占永

陶瓷薄片材料的成型工艺——流延成型

水基凝胶流延成型工艺是利用有机物单体聚合的原理进行流延成型。该法是将陶瓷粉体、分散剂和增塑剂加入有机单体 和交联剂的混合溶液中,制备出低黏度并具有高固相体积分数(体积分数大于50%)的浓悬浮液。然后加入引发剂和催化 剂后,控制温度并引发单体发生聚合反应,使悬浮体的黏度增大,从而发生原位凝固成型,最后制备出具有一定强度并 且适合机加工的坯体。

参考资料:

谢雨洲、彭超群等.流延成型技术的研究进展

宋占永、董桂霞等.陶瓷薄片的流延成型工艺概述

刘玺、乔英杰等.陶瓷材料流延成型工艺研究进展

流延成型工艺流程图

流延设备结构示意图

流延成型的浆料及选择

流延成型用到的原料主要包括陶瓷粉料、溶剂、分散剂、粘结剂、增塑剂,必要时还需要除泡剂和匀化剂等。

陶瓷粉体

陶瓷粉体是流延成型浆料的主要部分,陶瓷粉体的性质直接影响最终产品的性能。陶瓷粉体的选择原则是:

(1)严格控制陶瓷粉体的杂质含量。陶瓷粉体的化学组成和特性会影响甚至能控制最终烧结材料的收缩率和显微结 构,所以必须严格控制陶瓷粉体中的杂质含量。(2)严格控制陶瓷粉体的颗粒尺寸和形貌。陶瓷粉体的颗粒尺寸和形 貌对颗粒堆积以及浆料的流变性能会产生重要影响。为了使陶瓷生坯中粉体颗粒堆积致密,粉体的尺寸必须尽可能的 小,但是颗粒尺寸越小比表面积越大,所需有机添加剂越多,导致陶瓷烧结收缩率增加,烧结体密度减小。陶瓷颗粒尺 寸的最佳范围一般为1~4µm,比表面积为2~5m 2 /g,颗粒形貌以球形为佳。

溶剂

溶剂的主要作用是溶解粘结剂、增塑剂和其他添加剂,分散粉粒,并为浆料提供合适的粘度。在溶剂的选择上首先要考 虑以下几个因素:(1)能很好地溶解分散剂、粘结剂和增塑剂;(2)能分散陶瓷粉料;(3)在浆料中保持化学稳定 性,不与粉料发生化学反应;(4)提供浆料合适的粘度;(5)能在适当的温度下蒸发与烧除;(6)保证素坯无缺陷 固化;(7)使用安全,对环境污染少且价格便宜。通常采用的是二元机溶剂如乙醇/甲乙醇、乙醇/水、乙醇/三氯乙烯 等。

流延成型工艺及添加助剂作用

流延成型工艺及添加助剂作用摘要:流延成型是目前生产电子陶瓷基片常用的方法之一。

本文简要介绍了流延成型工艺过程中浆料组成对陶瓷粉体及各种添加助剂要求及研究现状。

流延成型(ape-casting, 亦称 Doctor-blading 或 Knife-coating)是薄片陶瓷材料的一种重要成型工艺。

最早被 Glenn N. Howatt应用于陶瓷成型领域,自1952年获得专利以来,流延成型一直应用于生产单层或多层薄板陶瓷材料[1]。

流延成型法由于具有设备简单、可连续操作、生产效率高、坯体性能均一等特点,已成为制备大面积、超薄陶瓷基片的重要方法,被广泛应用在电子工业、能源工业等领域,如制备Al2O3、AlN电路基板,BaTiO3基多层电容器及ZrO2固体燃料电池等[1]。

流延成型是在陶瓷粉料中加入溶剂、分散剂、粘结剂、增塑剂等,得到分散均匀的稳定浆料,在流延机上制得所需厚度薄膜的一种成型方法。

粉料、溶剂、分散剂、粘结剂以及塑性剂的选择对流延成型工艺非常重要,直接影响流延浆料的性能,从而对素坯性能产生影响,最终影响烧结制品的性能。

传统的流延成型工艺不足之处在于所使用的有机溶剂(如甲苯、二甲苯等)具有一定的毒性,使生产条件恶化并造成环境污染,且生产成本高。

此外,由于浆料中有机物含量较高,生坯密度低,脱脂过程中坯体易变形开裂,影响产品质量。

近年来在材料学科工作者的不懈努力下,在原有流延成型方法的基础上,开发出了新的水基流延成型方法,如凝胶流延成型工艺、紫外引发聚合成型工艺和等静压流延成型工艺等[2]。

流延成型的关键是粉体,陶瓷粉体的化学组成和特性能够影响甚至控制最终烧结材料的收缩和显微结构,所以要严格控制粉体的杂质含量。

陶瓷粉体的颗粒尺寸对颗粒堆积以及浆料的流变性能会产生重要影响。

为了使成型的素坯膜中陶瓷粉体颗粒堆积致密,粉体的尺寸必须尽可能小。

但另一方面,颗粒尺寸越小比表面积越大致素坯膜的排胶困难,干燥和烧结后收缩率增加,降低最终烧结陶瓷的体密度。

陶瓷基板流延工艺

陶瓷基板流延工艺陶瓷基板流延工艺是一种先进的制造工艺,广泛应用于电子、光电、航空航天等领域。

它的优点是制造成本低、生产效率高、质量稳定可靠。

本文将从流延工艺的基本原理、工艺流程、应用领域等方面进行介绍。

一、流延工艺的基本原理流延工艺是一种在基板表面上涂覆陶瓷粉末,然后通过轧制、压制等方式加工成片的工艺。

其基本原理是将陶瓷粉末悬浮在流体介质中,通过涂覆、压制等方式将其均匀地覆盖在基板表面上,然后通过加热、烘干等方式使其固化形成稳定的基板片。

在流延工艺中,陶瓷粉末的成分和粒径、流体介质的性质、加工温度和压力等因素都会影响到最终的基板质量。

因此,流延工艺需要精密的工艺控制和检测手段来确保产品的质量稳定可靠。

二、流延工艺的工艺流程流延工艺的基本流程包括:陶瓷粉末制备、流体介质的配制、基板的准备、涂覆、压制、烘干、烧结等步骤。

其中,陶瓷粉末制备是整个工艺的关键,它的成分和粒径决定了最终产品的性能。

在流延工艺中,流体介质的选择也非常重要。

通常使用的流体介质有水、有机溶剂、乳化液等,不同的介质会影响到陶瓷粉末的分散性和涂覆性能。

涂覆和压制是流延工艺中最关键的步骤,它决定了基板的厚度和表面质量。

涂覆和压制的方式有很多种,如手工涂覆、机械涂覆、压延、滚压等。

不同的涂覆和压制方式会影响到基板的均匀度和表面质量。

烘干和烧结是流延工艺中最后的步骤,它们决定了基板的致密度和强度。

在烘干和烧结过程中,需要控制温度和时间等参数,以确保基板的质量符合要求。

三、流延工艺的应用领域陶瓷基板是电子、光电、航空航天等领域中重要的材料之一,广泛应用于电路板、电容器、传感器、电磁炉、高温热解炉等领域。

在这些应用中,陶瓷基板具有耐高温、耐腐蚀、低介电常数等优点,可以大大提高产品的性能和稳定性。

陶瓷基板流延工艺是一种先进的制造工艺,它的优点是制造成本低、生产效率高、质量稳定可靠。

随着科技的不断发展,它在电子、光电、航空航天等领域中的应用前景将更加广阔。

陶瓷流延成型工艺

陶瓷流延成型工艺

近年来,陶瓷制造业发展迅速,随之而来的是对于陶瓷流延成型工

艺的不断完善和应用。

这种工艺可以有效地提高陶瓷制品的质量和稳

定性,在工业领域中广泛应用。

下面,我们将对这种工艺进行详细的

介绍和分析。

一、工艺流程

陶瓷流延成型工艺是一种连续制造工艺,大体分为材料制备、搅拌、

过滤、成型、干燥、硬化、烧结等多个环节。

首先,制造人员需要选

取合适的陶瓷原料,并进行粉碎、混合、搅拌等工作,制成均匀的浆料。

接着,将浆料倒入流延机中,依照预设的模具尺寸和几何形状进

行成型。

此时,陶瓷坯体从模具中不间断推出,经过干燥后再进行硬化、烧结,最终制成成品陶瓷。

二、工艺优点

相比于传统陶瓷成型工艺,陶瓷流延成型具有如下优点:

1. 陶瓷坯体的形状稳定性好,表面光整,不会出现开裂、变形等现象。

2. 成品陶瓷具有高强度、高密度、高韧性等优良物理性能。

3. 浆料处理和成型过程中不需要使用高压,无需消耗大量人力物力,

具有较高的成型效率。

4. 可以制造出细致度小、形状异样的不规则陶瓷制品,且可以控制制品的尺寸精度和表面质量。

三、工艺应用

陶瓷流延成型工艺的应用广泛,涉及到陶瓷制造的各个领域。

例如,在航空航天领域中,流延成型可以用于制造高温陶瓷热结构件、超声速飞行器传感器等高性能要求的陶瓷部件,具有重要的应用价值。

另外,该工艺还可以用于制造陶瓷基合成材料、陶瓷感应器件等。

总之,随着陶瓷流延成型技术逐渐成熟,它的应用将会得到更广泛的推广和应用。

百度参考——1流延成型技术概述

流延法分散剂

在实际的流延悬浮液中,空间位阻和静电排斥力一般同时存 在,称之为静电位阻稳定作用。 流延法制膜中常用的分散剂按类型分为非离子、阴离子、阳 离子和两性离子四种。一般说来,阴离子表面活性剂主要用 于颗粒表面带正电的中性或弱碱性浆料,而阳离子型表面活 性剂主要用于颗粒表面带负电的中性或弱酸性浆料。

高分子量的聚合物分子(多为二亲共聚物) 以其非溶性基团锚固在固体颗粒的表面, 其可溶性基团向介质中充分伸展,充当 稳定部分,阻碍颗粒沉降,起到稳定浆 料的作用,即空间位阻稳定

空间位阻稳定示意图 Schematic diagram of steric stabilization

粘结剂与增塑剂

为了提高素坯的强度和改善素坯的韧性及延展性,以便于与衬垫 材料分离和搬运,在浆料中须加入粘结剂和塑性剂。选择粘结剂 须考虑的因素有:素坯厚度;所选溶剂类型及匹配性,不妨碍溶 剂挥发和不产生气泡;应易于烧除不残留;能起到稳定浆料所用 衬垫材料的性质,要不相粘和易于分离。所用粘结剂需要具备好 的流动特性,粘度要适中;必须能很好的润湿粉体,并对粉体有 较好的粘附作用;具有较高的导热性和较低的热膨胀系数以减少 坯体所受的热冲击,减少缺陷。粘结剂根据作用的官能团类型分 为非离子、阴离子和阳离子三类。在流延工艺中使用最多的是阴 离子与非离子型的粘结剂,主要有乙烯基与丙烯基两大类。在非 水基浆料中常用的粘结剂有,聚丙烯酸甲脂和乙基纤维素等;在 水基介质中常用粘结剂有聚乙烯醇、丙烯酸乳剂和聚丙烯酸胺盐 等。其中聚乙烯醇缩丁醛由于其恰当的热塑性,而且极好的尺寸 稳定性和高的拉伸强度,PVB在陶瓷流延成型中得到广泛应用。 增塑剂在浆料中的主要作用是降低粘结剂的塑限温度Tg,使Tg 达到室温或室温以下,从而确保粘结剂在室温时具有好的流动性 和不发生凝结。另外,增塑剂对粉体颗粒还起润滑和桥联作用, 有利于浆料的分散稳定,但加入增塑剂会使素坯的强度降低。

陶瓷薄片的流延成型工艺概述

陶瓷薄片的流延成型工艺概述/宋占永等·43·陶瓷薄片的流延成型工艺概述宋占永,董桂霞,杨志民,马舒旺(北京有色金属研究总院先进电子材料研究所,北京100088)摘要概述了流延成型工艺的特点及发展历程,比较了水基流延成型与传统流延成型技术的优缺点。

针对特定的流延成型工艺过程进行了详细的介绍和理论分析,同时介绍了几种新型的流延工艺。

最后对流延成型技术的研究和应用进行了展望,并提出了自己的见解。

关键词陶瓷传统流延成型水基流延成型SummaryofCeramicSliceProcessedbyTape-castingSONGZhanyong,DONGGuixia,YANGZhimin,MAShuwang(AdvancedElectronicMaterialInstituteGeneralResearchIn_stituteforNonferrousMetals,Beijing100088)AbstractInthispaper,thecharactersandthedevelopmenthistoryoftape-castingprocessingareintroduced,andacomparisonismadebetweenaqueoustape-castingandtraditionaItape-casting.Somespecificstepsintape-castingprocessareexactlydescribedandalsoanalyzedintheory,andnoveltape-castingtechnologiesageintroduced.Finally,anexpectationforthestudyandapplicationoftape-castingtechnology,andsomeownopinionsoftheauthoragep3证‘tedouLKeywordsceramic,traditionaltape-casting,aqueoustape-casting流延成型是指在陶瓷粉料中加入溶剂、分散剂、粘结剂、增塑剂等成分,得到分散均匀的稳定浆料,在流延机上制得所需厚度薄膜的一种成型方法。

根据陶瓷薄砖的成型特点对陶瓷压砖机进行技术优化的研究

产业 化推 广 。通 过对机 械结构 、 控制 算法 等技 术 的创新 ,

上 述型 号压砖机 具备 了压制 陶瓷薄 砖 的能力 ,在 主机结 构 以及 控制技 术 的优化 创新 主要体现在 以下几个 方面 。

冲击小 。恒力泰公 司研发 了动梁运动抛 物线控制 新型外观设计等技术 的创新使用使横梁的强度 、 刚度和抗偏 作柔顺 、

瓷薄砖 闪亮登场 。 目前 尚未有一项权威 的薄砖行业标准 , 统 、高效节 能辊 道 窑等 先进 的 陶瓷 薄板 生产 配套 装 备 。

但 业内人士普遍认 同厚度小 于 5 。 5 m m 的陶瓷砖 可定义为 在 生 产超大 规格 薄型 陶瓷 板 时 该 套 成型 装备 具 有一 定

砖 比传统 的 陶瓷砖 减少 5 0 %以上 矿物材料 及能 源的消 型技术 , 已逐渐 发展 成 陶瓷薄 砖 生产 过程 中使 用 范 围最 耗, 重量减少 2 / 3 , 运输成本减少 4 0 %以上。从 目前我 国陶 广 的成 型技 术 。陶瓷 薄砖 的模具 干压成 型方 法与传 统 陶

项 目■ 号 : RD4 1 -2 0 1 3 陶瓷 薄 砖 生 产 技 术 和 装 各 种 大 、 中、 小 规 格 陶瓷 薄 砖 的 生 产, 品种 规格 丰 富 , 因此更 有利 于薄砖 的产业 化 推广 。

3 陶瓷压 砖机 主机 结构及 控制技术的优化创新

薄砖 。常规 陶瓷墙地砖厚度一般在 1 0 m m 以上 . 如果在保 优 势 , 但 由于设 备结 构复 杂 , 成本 较 高 , 要 实 现大 规模 推

陶瓷薄板生产工艺过程探讨

陶瓷薄板生产工艺过程探讨陶瓷薄板是陶瓷材料的一种新型材料,由于其具有高温抗性、耐磨性、耐腐蚀性等优良性能,被广泛应用于航空航天、电子、医疗等领域。

其生产工艺过程是非常关键的,下面我们将对其进行探讨。

一、原料准备陶瓷薄板的生产主要采用氧化铝、氧化锆、氧化硅等高纯度陶瓷粉体作为原料。

这些粉体需要进行混合、研磨、干燥等处理,以获得均匀的颗粒分布和适当的干燥度,从而保证产品品质的稳定性和生产效率。

二、成型工序陶瓷薄板的成型主要有手工压制、注塑成型、等离子喷涂等多种方法。

其中注塑成型是一种比较常用的工艺,其基本步骤包括:将经过混合和干燥的陶瓷粉体装入注塑机的料斗中;通过加热和挤压将粉体挤出成型膜;在成型膜表面添加涂层或贴附陶瓷帮膜。

三、烧结工序烧结是陶瓷薄板生产必不可少的步骤,其目的是将原料粉体在高温下烧结成为坚硬、致密的薄板。

烧结温度和时间由原料、成型方式、烧结设备等多种因素决定。

一般情况下,烧结温度在1400-1700℃之间,烧结时间为数小时至几十小时不等。

四、加工处理烧结后的陶瓷薄板需要进行进一步的加工处理,包括研磨、切割、表面修整等。

其中研磨是一道重要的工序,目的是将薄板表面磨平,去除表面缺陷,并提高产品的光泽度和平整度。

切割和修整则是为了满足客户的不同需求,如产品大小、形状、表面质量等。

总之,陶瓷薄板的生产工艺需要经历原料准备、成型工序、烧结工序和加工处理等多个环节。

在每个环节中,都需要严格控制工艺参数,保证产品质量和生产效率。

此外,我们还需要持续改进工艺,提高工艺的可靠性、稳定性和自动化水平,为客户提供更加优质、实用的产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

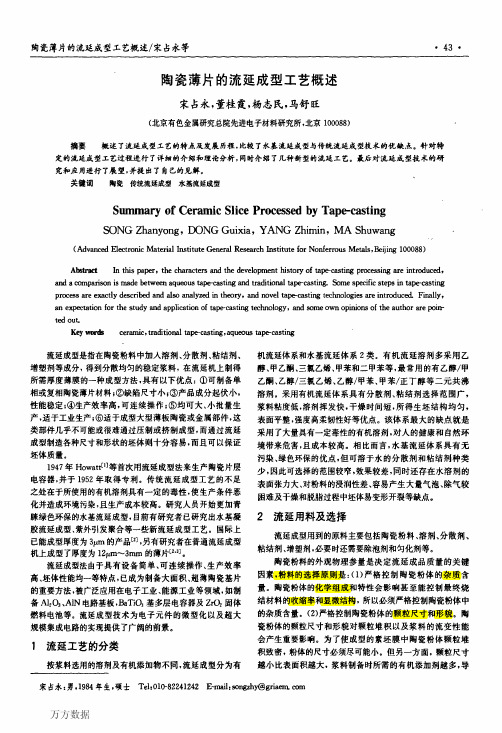

粘结剂是为了分散于陶瓷粉粒之间, 连接颗粒, 使流延 片具有一定的强度和可操作性。选择粘结剂需要考虑的因 素有 : ( 1) 素坯的厚度; ( 2) 所选用溶剂的类型及其匹配性, 应 不妨碍溶剂挥发和不产生气泡 ; ( 3) 易于烧除 , 不留残余物; ( 4) 能起到稳定浆料和抑制颗粒沉降的作用; ( 5) 有较低的塑 性转变温度, 以确保在室温下不发生凝结 ; ( 6) 与衬垫材料不 相粘和易于分离 [ 8] 。 增塑剂的加入是为了保证素坯膜的柔韧性 , 降低粘结剂 的玻璃化转变温度 , 使粘结剂在较低的温度下 , 链分子在外 力的作用下卷曲和伸展, 增加形变量 , 表 2 为常用的粘结剂 及与其对应的增塑剂。 表 2 常用的粘结剂及其对应的增塑剂 T able 2 T he comm on binder and its corresponding plasticizer 粘结剂 乙基纤维素 PVA PVA c+ PVC PVB PM MA 、 PEM A 丙烯酸共聚物 乳胶 增塑剂 二乙基草酸酯 甘油、 聚乙二醇( PEG) 邻苯二甲酸二丁酯( DBP) 、 聚乙二醇 邻苯二甲酸二丁酯、 聚乙二醇、 邻苯二甲酸二辛酯( DOP) 聚乙二醇、 邻苯二甲酸二丁酯 丁 ( 基 ) 苄( 基) 苯二甲酸酯 邻苯二甲酸二丁酯、 聚乙二醇、 甘油

陶瓷薄片的流延成型工艺概述/ 宋占永等

43

陶瓷薄片的流延成型工艺概述

宋占永, 董桂霞, 杨志民, 马舒旺

( 北京有色金 属研究总院先进电子材料研究所 , 北京 100088) 摘要 概述了流延成 型工艺的特点及发展历程 , 比较了水基流延成型与传 统流延成型技术的优缺 点 。 针对特

定的流延成型工艺过程进行 了详细的介绍和理论分析 , 同时介绍了几种新型的流 延工艺 。 最后对流延成型 技术的研 究和应用进行了展 望 , 并提出了自己的见解 。 关键词

and a compariso n is made betw een aqueo us tape - casting and traditional tape - casting . So me specific steps in t ape - casting pro cess ar e ex actly described and also analyzed in theo ry , and novel tape - casting techno lo gies ar e intr oduced. Finally , an ex pectation for t he study and application o f tape - casting techno lo gy , and so me o wn opinions of the author ar e poin ted out. Key words ceramic, traditio na l tape - casting , aqueo us tape - casting

图 1 流延成型工艺流程图 The tape -casting process flow diagram

3. 1

浆料的制备

有机流 延体系 水基流 延体系

流延成型浆料是一个比较复杂的系统 , 主要由陶瓷粉 体、 溶剂、 分散剂、 粘结剂、 塑性剂及其它添加剂组成。在制 备时要满足以下几个要求 : ( 1) 尽可能降低有机物的含量 ; ( 2) 在满足浆料流变性的要求下尽量提高固相含量 ; ( 3) 在满 足浆料分散性的要求下尽量降低分散剂的含量 ; ( 4) 优化增 [ 4] 塑剂和粘结剂的比例, 使坯体具有足够的柔韧性和强度 。 浆料的制备是流延成型的关键步骤 , 分为 2 个阶段 , 首 先将溶剂、 粉料和分散剂按一定配比混合并进行充分球磨 , 打开颗粒团聚体并使溶剂湿润粉料。随后加入粘结剂和增 塑剂进行二次球磨 , 使浆料具备一定的强度和可操作性。如 果溶剂为水基, 还需调节浆料的 pH 值, 以提高分散剂的分散 效果。有时为了改善浆料的性质还会加入一些其他功能性 添加剂。粉料的颗粒尺寸和比表面积决定了溶剂和添加剂 的用量 , 比表面积越大对应的溶剂和分散剂的用量就越多。 因为需要大量的溶剂去分散浆料和大量的分散剂去包覆粉 料。颗粒尺寸越大 , 比表面积越小 , 粘结剂的用量相对就越 多[ 9] 。固相体积分数高, 浆料的粘度急剧增大, 浆料的流动 性也随着固相体积分数的增加而急剧减小。此外, 浆料的粘 度还与剪切速率有关[ 10] 。对于不同固相体积分数的浆料, 分 散剂的最佳用量也有很大差异, 随着固相体积分数的增加 , 分散剂的最佳用量也相应增加。 吴音等 [ 11] 的研究发现, 通过改变增塑剂和粘结剂的比值 R 可以调节浆料的粘度。浆料粘度随 R 值的增大而降低, 但 随 R 值的增大 , 素坯的粘度将减小, 陶瓷薄片密度减小。认 为 R 值控制在 0. 6~ 0. 8 之间有利于提高流延生坯成品率及 烧结体质量。

流延成型是指在陶瓷粉料中加入溶剂、 分散剂、 粘结剂、 增塑剂等成分, 得到分散均匀的稳定浆料 , 在流延机上制得 所需厚度薄膜的一种成型方法, 具有以下优点 : 可制备单 相或复相陶瓷薄片材料; 缺陷尺寸小 ; 产品成分起伏小, 性能稳定 ; 生产效率高 , 可连续操作; 均可大、 小批量生 产, 适于工业生产 ; 适于成型大型薄板陶瓷或金属部件, 这 类部件几乎不可能或很难通过压制或挤制成型 , 而通过流延 成型制造各种尺寸和形状的坯体则十分容易, 而且可以保证 坯体质量。 1947 年 H ow at t [ 1] 等首次用流延成型法来生产陶瓷片层 电容器, 并于 1952 年取得专利。传统流延成型工艺的不足 之处在于所使用的有机溶剂具有一定的毒性, 使生产条件恶 化并造成环境污染, 且生产成本较高。研究人员开始更加青 睐绿色环保的水基流延成型, 目前有研究者已研究出水基凝 胶流延成型、 紫外引发聚合等一些新流延成型工艺。国际上 已能成型厚度为 3 m 的产品[ 2] , 另有研究者在普通流延成型 [ 2, 3] 机上成型了厚度为 12 m ~ 3mm 的薄片 。 流延成型法由于具有设备简单、 可连续操作、 生产效率 高、 坯体性能均一等特点 , 已成为制备大面积、 超薄陶瓷基片 的重要方法, 被广泛应用在电子工业、 能源工业等领域 , 如制 备 Al 2 O 3 、 AlN 电路基板, BaT iO 3 基多层电容器及 ZrO 2 固体 燃料电池等。流延成型技术为电子元件的微型化以及超大 规模集成电路的实现提供了广阔的前景。

机流延体系和水基流延体系 2 类。有机流延溶剂多采用乙 醇、 甲乙酮、 三氯乙烯、 甲苯和二甲苯等 , 最常用的有乙醇/ 甲 乙酮、 乙醇 / 三氯乙烯、 乙醇 / 甲苯、 甲苯/ 正丁醇等二元共沸 溶剂。采用有机流延体系具有分散剂、 粘结剂选择范围广 , 浆料粘度低 , 溶剂挥发快 , 干燥时间短 , 所得生坯结构均匀 , 表面平整, 强度高柔韧性好等优点。该体系最大的缺点就是 采用了大量具有一定毒性的有机溶剂 , 对人的健康和自然环 境带来危害 , 且成本较高。相比而言 , 水基流延体系具有无 污染、 绿色环保的优点 , 但可溶于水的分散剂和粘结剂种类 少, 因此可选择的范围较窄 , 效果较差 , 同时还存在水溶剂的 表面张力大、 对粉料的浸润性差、 容易产生大量气泡、 除气较 困难及干燥和脱脂过程中坯体易变形开裂等缺点。

2

流延用料及选择

流延成型用到的原料主要包括陶瓷粉料、 溶剂、 分散剂、

粘结剂、 增塑剂 , 必要时还需要除泡剂和匀化剂等。 陶瓷粉料的外观物理参量是决定流延成品质量的关键 因素, 粉料的选择原则是: ( 1) 严格控制陶瓷 粉体的杂质含 量。陶瓷粉体的化学组成和特性会影响甚至能控制最终烧 结材料的收缩率和显微结构 , 所以必须严格控制陶瓷粉体中 的杂质含量。( 2) 严格控制陶瓷粉体的颗粒尺寸和形貌。陶 瓷粉体的颗粒尺寸和形貌对颗粒堆积以及浆料的流变性能 会产生重要影响。为了使成型的素坯膜中陶瓷粉体颗粒堆 积致密 , 粉体的尺寸必须尽可能小。但另一方面, 颗粒尺寸 越小比表面积越大, 浆料制备时所需的有机添加剂越多, 导

3. 2

流延成型

将配置好的浆料静置一段时间后 , 在流延装置上进行流 延成型 ( 流延装置示意图如图 2 所示) 。通过控制刮刀与基 板的高度调整流延速度 , 可流延出不同厚度的流延膜。

陶瓷薄片的流延成型工艺概述/ 宋占永等

45

水分( 溶剂 ) 蒸发掉一定量( 约为 90% ) 时 , 干燥曲线( 图 3) 偏 离直线 , 干燥转入扩散主导阶段, 干燥率由在湿片内部的水 分输运扩散决定, 干燥率进入衰减期。扩散主导过程在整个 干燥过程中所占比例很小 , 而且样品厚度越小, 其作用阶段 越小

陶瓷 传统流延成型 水基流延成型

Summary of Ceramic Slice Processed by Tape - casting

SONG Zhanyong , DONG Guixia, YANG Zhim in, M A Shuw ang

( Advanced Electr onic M ater ial Institute General Research Institut e fo r N onfer rous M etals, Beijing 100088) Abstract In this paper , the char acters and the dev elopment histor y of ta pe - casting pr ocessing are int roduced,

1

流延工艺的分类

按浆料选用的溶 , 1984 年生 , 硕士 T el: 010 - 82241242

E - mail: so ng zhy @ gr iaem. co m

44

材料导报: 综述篇

2009 年 5 月( 上) 第 23 卷第 5 期

此外, 在流延成型时, 为了调节浆料性质 , 往往加入一些 其他添加剂 , 如除泡剂、 匀化剂及脱模剂等。这些有机用品 用量虽少, 却能极大改变浆料的性质和流延膜的质量。