热轧轧制力计算与校核..

轧制力矩及计算

轧制力矩及计算

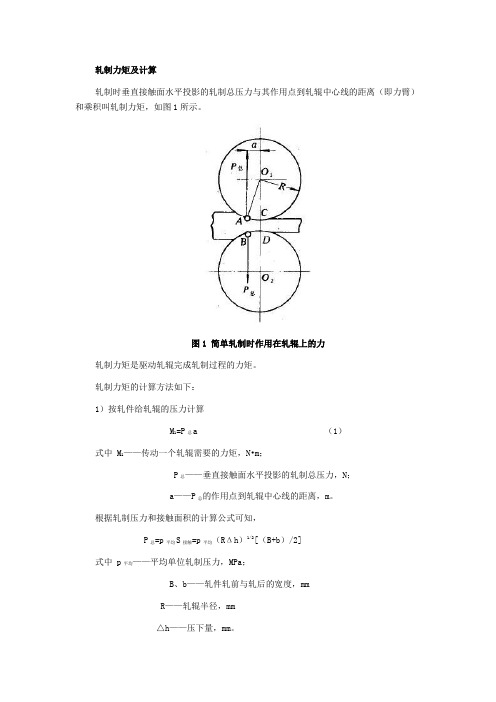

轧制时垂直接触面水平投影的轧制总压力与其作用点到轧辊中心线的距离(即力臂)和乘积叫轧制力矩,如图1所示。

图1 简单轧制时作用在轧辊上的力

轧制力矩是驱动轧辊完成轧制过程的力矩。

轧制力矩的计算方法如下:

1)按轧件给轧辊的压力计算

M1=P总a (1)

式中 M1——传动一个轧辊需要的力矩,N•m;

P总——垂直接触面水平投影的轧制总压力,N;

a——P总的作用点到轧辊中心线的距离,m。

根据轧制压力和接触面积的计算公式可知,

P总=p平均S接触=p平均(RΔh)1/2[(B+b)/2] 式中 p平均——平均单位轧制压力,MPa;

B、b——轧件轧前与轧后的宽度,mm

R——轧辊半径,mm

△h——压下量,mm。

力臂a可按下式计算:

a=Ψ(R△h)1/2×10-3,m (2)

式中Ψ一轧制压力的力臂系数。

将(2)代入(1)可得

M1=p平均R△hΨ[(B+b)/2]×10-3,N•m (3)热轧时力臂系数取值如下:

方形断面轧件Ψ=0.5

圆形断面轧件Ψ=0.6

在简单轧制情况下,即两个轧辊的直径相同,转速相等,双辊驱动,轧件作匀速运动,当轧件性质相同时,在上下两辊的作用下,轧件两面产生的变形一样,这时驱动两个轧辊的轧制力矩为:

M=M1+M2

因 M1=M2

故

M=2P总a

或

M=p平均R△hΨ(B+b)X10-3,N•m

2)按能量消耗计算

M1=A变R/l

式中A变——变形功,J;

R——轧辊半径,mm;

l——轧件轧后长度,mm。

这种方法适用于计算轧制非矩形对称断面轧件的轧制力矩。

第五章-轧制压力及力矩的计算

② 冷轧过程中主要考虑变形程度的影响, 通常采用平均变形程 度来确定变形抗力的大小。可查加工硬化曲线或者用数学模型 进行计算。

0.40 0.61

0 -本道次轧前的预变形量

1 -本道次的轧后总变形量 H0 -冷轧前轧件厚度

0 ( H0 H ) / H0

H -本道次轧前轧件厚度

冷轧时: 加工硬化现象明显,变形程度增加,变形抗力增加 热轧时: 小变形(20~30%以下)时,随变形程度增机,变 形抗力增加迅速,中等变形(>30%)以后,增加速度变缓,当 变形程度很大时,则变形抗力又下降。

5 轧制压及力矩的计算

5.1 轧制压力的工程计算

5.1.3 金属变形抗力的确定方法

变形抗力: 轧制过程中金属抵抗变形的力

2.553

2.57

2.586

2.603

2.62

5 轧制压力及力矩的计算

5.1 轧制压力的工程计算

5.1.2 平均单位压力公式

(3).计算平均单位压力的R·B·西姆斯公式

西姆斯假设接触表面摩擦规律为全粘着(

tx

K )的条件确定外摩擦影响系数 2

Hale Waihona Puke n' ,得出如下的平均单位压力公式

p

n' K

(

2

1 arctan

将的表达式 p带入其中得:

fl ' h

2

fl h

2

2CR

e fl' h 1

f K' h

即:

fl' 2

h

2CR

e fl' h 1

f h

K'

fl h

2

热轧轧制力计算及校核

6 轧制力与轧制力矩计算6.1 轧制力计算6.1.1 计算公式1.S.Ekelund 公式是用于热轧时计算平均单位压力的半经历公式,其公式为〔1〕;))(1ηε++=P k m ( 〔1〕式中:m ——表示外摩擦时对P 影响的系数,hH hh R f m +∆-∆=2.16.1;当t≥800℃,Mn%≤1.0%时,K=10×〔14-0.01t 〕〔1.4+C+Mn+0.3Cr 〕Mpa 式中t —轧制温度,C 、Mn 为以%表示的碳、锰的含量;ε— 平均变形系数,hH R hv+∆=2ε;η—粘性系数,')01.014(1.0C t -=ηMpa.s F —摩擦系数,)0005.005.1(t a f -=,对钢辊a=1,对铸铁辊a=0.8;‘C — 决定于轧制速度的系数,根据表6.1经历选取。

表6.1’C 与速度的关系轧制速度〔m/s 〕<6 6~10 10~15 15~20 系数‘C10.80.650.602.各道轧制力计算公式为p h R b B p F P hH ∆⨯+==26.1.2 轧制力计算结果表6.2粗轧轧制力计算结果道次 1 2 3 4 5 T〔℃〕1148.68 1142.76 1133.93 1117.15 1099.45 H〔mm〕200 160 112 67 43 h(mm) 160 112 67 43 30 Δh(mm)40 48 45 24 13 Ri(mm) 600 600 600 600 600f 0.476 0.479 0.483 0.491 0.500m 0.194 0.266 0.408 0.596 0.755 K(Mpa) 64.3 65.9 68.1 72.4 76.9 ‘C 1 1 1 1 1η0.251 0.257 0.266 0.283 0.301 v(mm/s) 3770 3770 3770 3770 37705.408 7.841 11.536 13.709 15.204P(Mpa) 78.5 85.9 100.2 121.8 143.0B(mm) 1624 1621 1635.4 1623.9 1631.1 Hb(mm) 1621 1635.4 1623.9 1631.1 1615 hP(KN) 19720 23743 26834 23778 20501表6.3 精轧轧制力计算结果道次 1 2 3 4 5 6 7 T(℃)1043.65 1022.38 996.34 967.35 928.58 901.31 880 H(mm) 30.00 18 11.7 8.19 6.14 4.6 3.91 h(mm) 18 11.7 8.19 6.14 4.6 3.91 3.5 Δh(mm)12 6.30 3.51 2.05 1.54 0.69 0.41 Ri(mm) 400 400 400 350 350 350 350f 0.528 0.539 0.552 0.566 0.586 0.599 0.61m 0.920 1.203 1.452 1.522 1.854 1.654 1.511 K(Mpa) 91.23 96.67 103.34 110.76 120.68 127.66 ‘C 1 1 0.8 0.8 0.65 0.6 0.6η0.356 0.378 0.323 0.346 0.306 0.299 0.312 v(mm/s) 3310 5080 7260 9690 12930 15220 17000 ε23.89 42.93 68.38 103.50 159.72 158.82 157.04 P(Mpa) 191.47 248.63 307.47 369.69 484.06 464.92 457.372hH bB+(mm) 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 P(KN) 21307 20047 18505 15905 18050 11604 88006.2 轧制力矩的计算6.2.1 轧制力矩计算公式传动两个轧辊所需的轧制力矩为〔2〕;Pxl M z 2 〔2〕式中:P —轧制力; x —力臂系数; l —咬入区的长度。

轧制压力 轧制力矩 功率 计算模型

1.1.5轧制压力模型工程计算中经常采用如下简化的专用于孔型轧制的轧制压力公式计算轧制压力:Q F K P d m =(1.25) 式中:m K ——平均变形抗力;d F ——接触投影面积;确定轧件与轧辊的接触面积,经常采用如下公式:用矩形-箱形孔,方-六角,六角-方,方-平椭圆,平椭圆-方以及矩形-平辊系统轧制时⎪⎪⎭⎫ ⎝⎛-+=1122101ηA B B H S (1.26) 按方-椭轧制方案时 75.0)1(121-+=A H S ηξη(1.27)()⎪⎪⎭⎫ ⎝⎛++⎪⎪⎭⎫ ⎝⎛-++⎪⎪⎭⎫ ⎝⎛-++=213.009.011845.0375.01128.0)1(29.071.0221k k a a ηηηδξ 按椭-椭,椭-圆,圆-椭,椭-立椭和立椭-椭轧制时⎪⎪⎭⎫ ⎝⎛-=1121ηξA H S (1.28)椭圆-圆 )1.01)(62.1(201K K a a --=δδξ (1.29)圆-椭圆 )4.01)(62.1(2101δδδξK K a a +-=(1.30) Q ——载荷系数,针对各种孔型轧制情况的Q 值回归模型为:W W Q /61.10771.0731.0++-=式中:W ——考虑不同轧制条件的无量纲参数; 102F F F W d+=其中:10,F F 分别为轧件入出口断面面积。

1.1.6轧制力矩及功率模型轧制力矩计算公式为:ψm z PL M =(1.31) 式中:P ——轧制压力m L ——平均接触弧长度ψ——力臂系数力臂系数ψ也采用对各种孔型轧制情况的回归模型:W W /083.0108.0705.0+-=ψ(1.34) 轧制功率是单位时间所做的功,即:tAN =(1.35) 式中:A ——变形功,KJ ; t ——轧制时间,s 。

又由轧制所消耗的功与轧制力矩之间的关系为:VtARt A AM ===ωθ(1.36) 式中:θ——角度,rad ; ω——角速度,rad/s ; R ——轧辊半径,mm ; V ——轧辊线速度,m/s 。

轧制原理部分公式

轧制原理部分计算公式一、轧辊与轧件接触面积孔型中轧制: F=h R bB ∆+2其中:b qD R -= 为平均工作辊径,(q 为孔型面积,b 为孔型宽度)bqB Q h -=∆ (Q 、B 轧件面积和宽度)为平均压下量,也可按如下计算: 菱形进菱形孔: h ∆=(0.55~0.6)*(H-h )方轧件进椭圆孔:h ∆=H-0.7h (扁椭圆)h ∆=H-0.85h (对圆、椭圆) 椭圆进方: h ∆=(0.65~0.7)H-(0.55~0.6)h 椭圆进圆: h ∆=0.85H-0.79h二、平均轧制单位压力计算艾克隆德公式(用于计算热轧时平均单位压力的半经验公式) ))(1(εη∙++=K m p 其中:(1+m )为考虑外摩擦影响的系数 K 为平面变形抗力(N/mm 2) η 为金属的粘度(N ·S/mm 2)ε∙为轧制时的平均变形速度(s -1)m=hH hh R f +∆-∆2.16.1 (适用于t ≥800℃,Mn ≤1%、Cr ≤2~3%)f=K 1K 2K 3(1.05-0.0005t )R :孔型中央位置的轧辊半径; △h :该道次压下量;K1:考虑轧辊的材质影响系数,钢辊K1=1.0,铸铁辊K1=0.8; K2:考虑轧制速度的影响系数,按《塑性变形与轧制原理》图4-12定; K3:考虑到轧件的材质影响系数,按《塑性变形与轧制原理》表4-3定; t :轧制温度。

K=(137-0.098t )(1.4+C+Mn+0.3Cr ) N/mm2 η=0.01(137-0.098 t )·C ' N ·S/mm 2)(12-∙+∆=s hH R hV ε三、轧机传动力矩组成及计算M 电=(Mz/i )+M f +M k +M d其中:i 为电机至轧辊的减速比;Mz=2×P ×ψ×R h ⨯∆=p ·ψ·(B+b )·△h ·RM f =(M f 1)/i+ M f2M f1=P ·d ·f 1P =p ·F=p ·hR bB ∆2+ d 为辊颈直径M f2=))(11(1iM Mz f +-η因此推得M f =)1'1('1-+ηηi Mz i M fM K :空转力矩 Md :动力矩功率:N=331055.9108.9602⨯∙=⨯⨯∙∙nM g n M 电电π (千瓦)或者 N=33107108.94.1⨯∙=⨯∙n M n M 电电 (马力)n 为电机转速(转/分)2005.8.3。

热轧板带钢轧制规程设计

表1.3粗轧机组各道相对压下率分配表

机座号或道 1

2

3

4

5

6

次

相对压下率, 15~23 22~30 26~35 27~40 30~50 33~35 %

某热轧生产线,产品规格1.8*1200mm带卷,材质 STE255,轧制规程设计如下

设计目录 安排轧制规程 校核咬入能力 确定速度制度和轧制延续时间

确定轧制温度温度 计算各道次的变形程度

计算各道次轧制力和轧制力矩

1 安排轧制轧制规程

1.1 轧制方法 本次采用综合轧制法,由2架粗轧机组和7架四

辊不可逆式轧机组成的连轧机组共同完成轧制过 程。

C2 :热膨胀系数,C2 =1.105;

B0 :常温下坯宽 ,B0 =1250mm,

ij :立辊压下量分配系数。

表1.6 立辊压下量分配系数表

立辊道次

侧压量分配系

数

0.21 0

0.25 0.24 0.24 0

1.1.6计算立辊各道次侧压量

BE11 =108×0.21=22.7≈23mm BE12 =108×0=0mm BE13 =108×0.24=25.9≈26mm BE21 =108×0.24=25.9≈26mm BE22 =108×0=0mm BE23 =108×0.25=27mm;

轧制规程设计就是根据钢板的技术要求、原 料条件、温度条件和生产设备的实际情况,运用 数学公式或图表进行人工计算或计算机计算,来 确定各道次的实际压下量,空载辊缝,轧制速度 等参数,并在轧制过程中加以修正和应变处理, 达到充分发挥设备潜力,提高产量,保证质量, 操作方便,设备安全的目的。

第五章 轧规程的计算

典型产品的孔型、压下规程设计在设备能力允许条件下尽量提高产量充分发挥设备潜力以提高产量的途径不外乎是提高压下两、缩减轧制道次、确定合理速度规程、缩短轧制周期、减少换辊时间,提高作业率及合理选择原料增加坯重等。

对于连轧机而言主要是合理分配压下并提高轧制速度。

无论是提高压下量还是提高轧制速度,都涉及到轧制压力轧制力矩和电机功率。

一方面要求充分发挥设备的潜力,另一方面又要求保证设备安全和操作方便,就是说在设备能力允许的条件下努力提高产量。

而限制压下量和速度的主要因素包括咬入条件、轧辊及接轴叉头等的强度条件、电机能力的限制以及轧机的具体情况考虑其他因素等。

在保证操作稳便的条件下提高产量①操作稳便的钢板轧制定心条件,努力提高轧机的刚度。

尽力消除机架刚度对钢板纵向和横向精度的影响②提高板形及尺寸精度质量。

板带材轧制的精轧阶段对于保证钢板的性能、表面质量、板形及尺寸精度有着极为重要的作用。

为了保证板形质量及厚度精度,必须遵守均匀延伸或所谓的“板凸度一定”的原则去确定各道次的压下量。

③注意保证板组织性能和表面质量。

例如有些钢种对终轧温度和压下量有一定的要求,都需要根据钢种特性和产品技术要求在设计轧制规程时加以考虑。

制定压下规程以典型产品为例确定板坯长度(典型产品:x70,规格:17.5*3500*15000mm)取轧件轧后两边剪切余量为△b=100×2mm,头尾剪切余量为△l=500×2mm。

则:轧件轧后的毛板宽度b=3500+100×2=3700mm;轧件轧后的毛板长度l=15000+500×2=16000mm。

若忽略烧损和热胀冷缩,则根据体积不变定律可得:L =h b l /H B =17.5 * 3700 * 16000 / 175 * 2000=2960 mm根据板坯定尺取:L=3000mm咬入条件的计算参考现场数据及有关资料,热轧中厚板轧机的咬入角为18°~ 22°,当低速咬时,咬入角可取20°,并且轧辊工作直径取最小值1030mm,1120mm。

关于热轧机的轧辊强度校核

关于热轧机的轧辊强度校核:(仅供参考,例子中的数据应代入自己的设备和计算数据)按轧制力最大道次校核轧辊强度。

轧辊尺寸分别是:辊颈尺寸为¢675×540 mm,辊头为梅花辊头d1=585 mm,d2=386 mm,辊身尺寸为¢850×1500 mm,轧辊材质为钢合金,[σ]=300 MPa,[τ]=72 MPa,由热轧规程知T2热轧压下规程第二道次轧制力最大,最大轧制力P=5620KN,轧件宽B=643 mm。

1.根据轧制力,作出轧辊的弯矩图和剪力图,扭矩图,如图2-15所示;2.根据弯矩图,扭矩图找出危险断面。

轧辊所受的弯矩图、剪力图和扭矩图从图中可知,辊的最大弯矩在Ⅰ—Ⅰ断面,由于支撑辊辊身只计算弯曲应力。

所以选取Ⅰ—Ⅰ断面,忽略扭矩只校核弯曲应力:弯曲力矩:Ms1=P/4(a-B/2)P=5620KN; a=L+L1=1500+540=2040mm; B=643mmMs1=2484 KN*m弯曲应力:σsh=Ms1/ WshMs1=2484 KN*m Wsh=πD ³/32=0.1D ³=0.1×(0.85)3=0.0614 m 3σsh =40.45 MPa轧辊许用弯曲应力[σ]= 140~300 MPaσsh ﹤[σ]Ⅰ面强度满足工艺要求,即辊身满足强度要求。

对Ⅱ面的强度校核:Ⅱ面受弯矩和扭矩作用,所示轧辊受弯曲应力和扭曲应力的综合作用。

弯曲力矩:Ms1=(P/2)*(L 1/2)=(5620×0.54)/4 KN ·m=758.7 KN ·m扭曲力矩:M j 扭=1/2Mc=433.5KN ·m弯曲应力:σsh=Ms1/ WshMs1=758.7 KN ·m Wsh=πD ³/32=0.1D ³=0.1×(0.675)3=0.0308 m 3 σsh=24.67 MPa扭曲应力:τt =M j 扭/W n M j 扭=433.5KN ·m W n =0.2d ³=0.2×(0.675)3=0.0615 m 3 τt =7.05 MPa热轧辊材质选钢合金轧辊,按第四强度理论计算合成应力:σJ =223t shτσ+=40.7 MPa σJ ﹤[τ]=72 MPaⅡ面强度满足工艺要求,即辊颈满足强度要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6 轧制力与轧制力矩计算6.1 轧制力计算6.1.1 计算公式1. S.Ekelund 公式是用于热轧时计算平均单位压力的半经验公式,其公式为(1);))(1ηε++=P k m ( (1) 式中:m ——表示外摩擦时对P 影响的系数,hH hh R f m +∆-∆=2.16.1;当t≥800℃,Mn%≤1.0%时,K=10×(14-0.01t )(1.4+C+Mn+0.3Cr )Mpa 式中t —轧制温度,C 、Mn 为以%表示的碳、锰的含量;ε— 平均变形系数,hH Rhv+∆=2ε;η—粘性系数,')01.014(1.0C t -=ηMpa.s F —摩擦系数,)0005.005.1(t a f -=,对钢辊a=1,对铸铁辊a=0.8; ‘C — 决定于轧制速度的系数,根据表6.1经验选取。

表6.1 ’C 与速度的关系轧制速度(m/s )<6 6~10 10~15 15~20 系数‘C10.80.650.602. 各道轧制力计算公式为p h R b B p F P hH ∆⨯+==26.1.2 轧制力计算结果表6.2粗轧轧制力计算结果道次 1 2 3 4 5 T(℃)1148.68 1142.76 1133.93 1117.15 1099.45 H(mm)200 160 112 67 43 h(mm) 160 112 67 43 30 Δh(m m) 40 48 45 24 13 Ri(mm) 600 600 600 600 600f 0.476 0.479 0.483 0.491 0.500m 0.194 0.266 0.408 0.596 0.755 K(Mpa) 64.3 65.9 68.1 72.4 76.9 ‘C 1 1 1 1 1η0.251 0.257 0.266 0.283 0.301 v(mm/s) 3770 3770 3770 3770 37705.408 7.841 11.536 13.709 15.204P(Mpa) 78.5 85.9 100.2 121.8 143.0B(mm) 1624 1621 1635.4 1623.9 1631.1 Hb(mm) 1621 1635.4 1623.9 1631.1 1615 hP(KN) 19720 23743 26834 23778 20501表6.3 精轧轧制力计算结果道次 1 2 3 4 5 6 7 T(℃) 1043.65 1022.38 996.34 967.35 928.58 901.31 880 H(mm) 30.00 18 11.7 8.19 6.14 4.6 3.91 h(mm) 18 11.7 8.19 6.14 4.6 3.91 3.5 Δh(mm) 12 6.30 3.51 2.05 1.54 0.69 0.41 Ri(mm) 400 400 400 350 350 350 350 f 0.528 0.539 0.552 0.566 0.586 0.599 0.61 m 0.920 1.203 1.452 1.522 1.854 1.654 1.511 K(Mpa)91.23 96.67 103.34 110.76 120.68 127.66 ‘C1 1 0.8 0.8 0.65 0.6 0.6 η 0.356 0.378 0.323 0.346 0.306 0.299 0.312 v(mm/s)3310 5080 7260 9690 12930 15220 17000 ε23.89 42.93 68.38 103.50 159.72 158.82 157.04 P (Mpa) 191.47248.63307.47369.69484.06464.92457.372hH b B +(mm) 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 P(KN)21307200471850515905180501160488006.2 轧制力矩的计算6.2.1 轧制力矩计算公式传动两个轧辊所需的轧制力矩为(2);P x l M z 2= (2) 式中:P —轧制力; x —力臂系数; l —咬入区的长度。

上式中的力臂系数x根据大量实验数据统计,其范围为热轧板带时x=0.42~0.50.。

一般的,轧制力臂系数随着轧制厚度的减小而减小。

6.2.2 轧制力矩计算结果1. 粗轧轧制力矩计算表6.4粗轧轧制力矩计算结果道次 1 2 3 4 5Ri(mm) Δh(m) P(KN)xM(KN.m)0.60.040197200.53055.010.60.048237430.493948.730.60.045268340.484232.910.60.024237780.472682.160.60.013205010.461665.752.精轧轧制力矩计算表6.5 精轧轧制力矩计算结果道次 1 2 3 4 5 6 7Ri(m) Δh(m) P(KN)xM(KN.m)0.40.012213070.451328.570.40.0063200470.445895.650.40.00351193190.44610.180.350.00205168770.435370.650.350.00154208540.43360.390.350.00069137030.425153.280.350.00041103780.4288.557 力能参数校核7.1 轧制力能参数表7.1 轧辊的物理性质轧辊名称材质许用应力泊松比弹性模量(Gpa)工作辊F1~F3 实心锻钢[σ]=120MPa0.3 E=206[τ]=60MPa工作辊F4~F7 高镍铬[σ]= 120MPa0.3 E=206[τ] =60MPa支持辊F1~F7 高速钢[σ] =120MPa0.3 E=206[τ] =60MPaR1工作辊合金锻钢[σ] =120MPa0.3 E=206[τ] =60MPaR1支持辊合金锻钢[σ] =120MPa0.3 E=206[τ] =60MPa7.2 咬入角校核在设计轧制板带钢时,必须保证其能稳定咬入。

其咬入角主要取决于轧机的形式、轧制速度、轧辊材质、表面状态、钢板的温度、钢种的特性及轧制润滑等因素的影响。

热轧带钢的最大咬入角一般为15°~20°,低速轧制时为15°.轧件能被咬入的条件为摩擦角大于咬入角,即tanβ≥tanα,并且一般的,轧制速度高时,咬入能力低。

根据压下量与咬入角的关系:∆D=h,tanβ=f)c o s1(α-由此公式,α计算结果见下表7.2。

表7.2 咬入角计算结果项目 R 1第二道 F 1~F 3第一道F 4~F 7第四道Tanα tanβ0.388 0.4790.1988 0.5280.081 0.566考虑到速度因素,以上计算符合要求,咬入能力满足条件。

7.3 轧辊强度校核在本设计中,由于粗轧五道采用同一台轧机,精轧1~3机架辊径相同,4~7机架辊径相同,所以对于同一辊径的情况下,只需要校核轧制力最大的一道。

对于1R 校核第三道,31~F F 校核第一道,74~F F 校核第五道。

由于各机架均为四辊轧机,所以本设计以粗轧轧机为例进行校核。

校核时,需要校核轧制力较大,轧辊尺寸较小的道次。

对于四辊轧机,当采用工作辊驱动是,由于工作辊受弯矩小,主要由支撑辊承担,两辊之间压靠会产生接触应力,因此在设计校核中,支承辊校核辊身与辊径的弯曲应力,工作辊校核辊身弯曲应力、辊头的弯扭组合应力,以及两辊间的接触应力大小。

7.3.1 参数计算由于校核时应考虑危险情况,故有关尺寸应按最危险情况取值,现将有关的轧辊参数列出如下: 1. 工作辊:图7.1 轧辊各部分参数图1R 粗轧机主要尺寸为:辊径D×辊身长L :1200mm×1780mm ,辊径采用滚动轴承,根据经验公式,其尺寸如下:d(0.5~0.55)D=600~660,取650mm ; l=(0.83~1.0)d=518.8~687.5,取为600mm ;图7.2 万向接轴示意图辊头采用滑块式万向接轴,其主要尺寸如下:辊头的直径,1195~1185)15~5(1200)15~5(1mm D D =-=-=取1190mm 。

厚度 ,2.333~5.297)28.0~25.0(1==D s 取320mm ,,238~5.1782.0~15.0(1mm D b ==)取200mm 。

b/s=0.625,根据下表选择抗扭断面系数η=0.208压下螺丝中心距mm l L a 23806001780=+=+=表7.3 抗扭断面系数b/s 1 1.5 2 3 4 5 η0.2080.3460.4930.8011.151.789其他参数选择方法相同,结果列表如下表7.4。

表7.4 工作辊参数选择结果项目辊径D×辊身长L(mm )辊颈d(mm ) 辊颈l(mm ) 辊头D1(mm ) 辊头b(mm ) 辊头s(mm ) R1轧机1200×1780 650 600 1190 200 320 31~F F 710×1780 390 350 700 130 180 74~F F 625×17803403006201201702. 支承辊R1粗轧机主要尺寸为:辊径D×辊身长L :1550mm×1780mm 辊颈:d=800mm,l=720mm压下螺丝中心距a=1780+720=2500mm表7.5 支承辊参数选择结果项目 辊径D×辊身长L (mm )辊颈d (mm )辊颈l (mm )R1轧机1550×1780 800 720 71~F F1400×17607507007.3.2 轧辊强度校核由于1R ,71~F F 轧机均为四辊轧机,校核方法相同。

比较轧制力的大小,校核道次分别选用1R ,第三道次,精轧机组F 1~F 3第一道次,F 4~F 7第五道次。

工作辊与支承辊辊身中央处的弯矩可按下列公式计算:),44(21b L P M D -=)42(22La P M D -= 式中: D M 1—工作辊辊身央处的弯矩; D M 2—支承辊辊身央处的弯矩; P —轧制力; L —辊身长度; a —压下螺丝中心距;b —所轧板带钢宽度。

1. R1粗轧机强度校选轧制力较大的第三道次进行校核,已知数据P=26834KN ,辊头宽度mm SD b 11461605952)2()2(2222210=-⨯=-⨯= 1) 工作辊辊身的弯曲应力03.32.11.0)46239.1478.1(2106834.21.0)44(237311=⨯-⨯=-==D b L P W M DD D σMpa <[σ]=120Mpa 2) 工作辊辊头的扭转应力图7.3 工作辊辊头受力示意图根据上图的辊头结构图,其合力作用在扁头一个支叉的外侧的b/3处扭转力矩63260b b b Mb P M n ⨯-=⨯= 式中: M —接轴所传递的力矩;N.mb b 与0—扁头的总宽度与扁头的一个支叉宽度; nPM ⨯=9550; P —电机功率,KW ,P=7000KW ; n —转速,r/min ; v —速度,m/s ; 60v 1nD π=;1D —辊头直径,m 。