L赖氨酸的发酵方法与设计方案

年产1000万吨赖氨酸发酵工艺设计

年产1000万吨赖氨酸发酵工艺设计段成茜【摘要】Lysine was one of the essential amino acids, which was significantly applied to food, medicine and feedstuff. The fermentation process was a simple and short production cycle, so it was used to the fermentation process design for lysine. By the technology of the material balance and energy balance, a higher yield and purity of lysine can be obtained through the production process.%赖氨酸作为人体必须氨基酸之一,在食品工业、医药工业和饲料工业上有着广泛的应用。

由于发酵法工艺简单,生产周期短,本文选择以发酵法进行赖氨酸的工艺设计。

针对该工艺进行了物料衡算和热量衡算,经过该工艺生产工艺设计可以得到较高产率和纯度的赖氨酸。

【期刊名称】《广州化工》【年(卷),期】2014(000)021【总页数】3页(P174-176)【关键词】赖氨酸;发酵;物料衡算;热量衡算【作者】段成茜【作者单位】宁夏医科大学高等卫生职业技术学院,宁夏银川 750004【正文语种】中文【中图分类】TQ021.9赖氨酸化学学名2,6-二氨基己酸,化学结构简式为H2N(CH2)4CH(NH2)COOH,它是构成蛋白质的基本单元,也是组成人体蛋白质的21 种氨基酸之一。

赖氨酸分为D 型及L型,其中具有生物活性的是L 型赖氨酸(L-赖氨酸)。

L-赖氨酸是人体必须的八大氨基酸中最重要的一种氨基酸,能促进人体发育、增强免疫功能,并有提高中枢神经组织功能的作用,在人和动物的生长过程中是无可替代的,而其在人和动物体内又不能自身合成,必须由体外供给,如缺乏会产生蛋白质代谢障碍和机能障碍。

饲料赖氨酸生产工艺

饲料赖氨酸生产工艺赖氨酸是一种重要的营养添加剂,广泛应用于畜禽饲料中,可以增加饲料的氨基酸含量,提高饲料的营养价值,促进畜禽的生长发育。

下面是关于饲料赖氨酸生产工艺的介绍。

赖氨酸的主要生产工艺是通过微生物发酵法制备。

一般来说,选择的菌种主要是一些属于赖氨酸产生菌的微生物,如凡氏杆菌和窃别嗜赖氨酸杆菌等。

在发酵的过程中,需要提供合适的培养基,以供微生物的生长和代谢。

首先,要准备好合适的发酵基质。

一般来说,常用的基质有玉米粉、大豆粉、蔗糖、酵母粉和盐等。

这些基质可以提供微生物所需的碳源、氮源、矿物质和维生素等营养物质。

为了达到较高的产量,通常需要对基质进行一定的调配和改良。

接下来,需要将合适比例的基质加入到发酵罐中,并加入适量的水分。

然后,将菌种接种到发酵罐中,通过培养基的搅拌和通气,使微生物能够充分利用基质进行生长和代谢。

在整个发酵过程中,需要控制好温度、pH值和氧气的供给,以及其他适宜的条件,以促进产酸菌的生长和赖氨酸的产生。

发酵时间一般需要根据具体情况来确定,通常为24至48小时。

在整个发酵过程中,需要定期进行监测和调整,以确保微生物可以正常生长,并且产酸菌能够持续产生赖氨酸。

最后,发酵结束后,需要对发酵液进行处理和提取。

通常采用离心、过滤和浓缩等方法,以分离赖氨酸和废水。

同时,还需要进行一些纯化和提纯的工序,以获得高纯度的赖氨酸产品。

总的来说,饲料赖氨酸的生产工艺主要包括菌种的选择、发酵基质的准备、发酵条件的控制、发酵过程的监测和调整、以及发酵液的处理和提取等过程。

通过合理的工艺设计和操作管理,可以提高赖氨酸的产量和质量,满足畜禽饲料的需求,促进畜禽的生长发育。

赖氨酸生产工艺

赖氨酸生产工艺赖氨酸是一种重要的氨基酸,广泛应用于食品工业、医药保健领域等。

赖氨酸的生产工艺主要包括微生物发酵、化学合成等多种方法。

微生物发酵是目前赖氨酸生产的主要方法之一。

常用的微生物有大肠杆菌、突变菌株等。

具体的工艺流程如下:首先,选用合适的菌株进行培养。

一般选择高产赖氨酸的突变菌株进行培养。

培养基的配方需要考虑到菌株的营养需求,包括碳源、氮源、无机盐和其他辅助物质等。

其次,进行发酵过程。

首先是预培养过程,将菌株接入预培养基中,使其处于良好的生长状态。

然后将菌液接入发酵罐中,添加适量的培养基,调节发酵条件,包括温度、pH值、搅拌速度、通气量等,以促进菌株的生长和赖氨酸的积累。

最后,提取纯化赖氨酸。

发酵液经过采集后,要进行分离赖氨酸。

一般采用醇沉淀、离子交换层析、凝胶过滤等方法进行赖氨酸的提取和纯化。

最终得到的纯赖氨酸可以进行干燥和制粒,以便储存和应用。

化学合成法是另一种赖氨酸的生产方法。

这种方法通过化学反应合成赖氨酸。

具体的工艺流程如下:首先,准备原料。

化学合成赖氨酸的原料主要有丙酮、甲醛、甲酸,还包括氨、二氧化碳等。

其次,进行反应。

将原料进行适当的配比,加入催化剂和溶剂,进行反应。

反应条件也需要控制,如温度、压力、反应时间等。

反应产物中包含赖氨酸和其他物质,需要进行后续的分离和纯化。

最后,提取纯化赖氨酸。

反应混合物通过适当的分离和纯化方法,如结晶、溶剂萃取、过滤等进行赖氨酸的提取和纯化。

最终得到的纯赖氨酸可以进行干燥和制粒,以便储存和应用。

以上是赖氨酸生产的两种主要工艺,根据具体的要求和条件选择合适的方法进行生产。

随着科技的发展,新的生产工艺和方法也在不断的研究和开发中,为赖氨酸的生产提供更多选择和可能性。

赖氨酸的生产工艺

赖氨酸的生产工艺赖氨酸(Lysine)是一种重要的氨基酸,是人体必需的八种氨基酸之一。

由于人体无法自行合成赖氨酸,所以必须通过饮食摄入。

赖氨酸广泛存在于各种蛋白质中,是肉类、乳类和鱼类中含量较高的氨基酸。

赖氨酸的生产工艺主要有两种方法,一种是发酵法,另一种是化学合成法。

发酵法是目前主要采用的生产赖氨酸的工艺。

具体步骤如下:1. 选取含有赖氨酸的微生物菌种,常用的菌种有毛细管和球孢菌。

2. 培养微生物菌种,提供适宜的培养基,包括碳源、氮源、矿物质等。

在培养过程中控制好温度、pH值和氧气供应等条件,促进菌种的生长和代谢。

3. 通过发酵过程,使菌种产生大量的赖氨酸。

发酵一般分为两个阶段,前期是生长期,后期是产酸期,通过优化发酵条件和添加适宜的调节剂,可以提高产酸期的赖氨酸产量。

4. 分离赖氨酸产物,一般采用离心、过滤和浓缩等步骤,以得到纯度较高的赖氨酸产品。

5. 进行精制和干燥处理,通过蒸发浓缩、结晶、离子交换和干燥等工艺,得到最终的赖氨酸产品。

化学合成法是另一种生产赖氨酸的工艺,但由于其步骤复杂、成本高、对环境的影响大等因素,目前较少采用。

化学合成法的步骤如下:1. 选择适宜的起始物质,常用的起始物质有铵盐和丙酮醇。

2. 通过一系列化学反应,包括氨基化、羟化、还原和缩合等步骤,合成赖氨酸。

这些反应需要控制好温度、压力和催化剂等条件,以确保反应的进行。

3. 通过提取、分离和精制等步骤,获得纯度较高的赖氨酸产品。

4. 进行干燥处理,使赖氨酸产品达到合适的含水量,增加存储稳定性。

综上所述,赖氨酸的生产工艺主要有发酵法和化学合成法。

发酵法是目前主要采用的工艺,通过培养微生物菌种,使其产生大量的赖氨酸。

化学合成法则通过一系列的化学合成反应来合成赖氨酸。

这两种工艺各有优劣势,选择合适的工艺需要综合考虑产量、成本、环境影响等因素。

经典赖氨酸的发酵工艺

经典赖氨酸的发酵工艺赖氨酸是重要的氨基酸之一,其具有丝氨酸和蛋氨酸所不具备的特殊性质,是蛋白质合成的重要成分。

因此,赖氨酸在医药、生化工程、畜牧、保健品等领域有着广泛的应用。

本文将介绍赖氨酸的发酵工艺。

1、菌种选择赖氨酸的发酵常用的菌株有棒状杆菌、芽胞杆菌、嗜酸乳杆菌等。

其中棒状杆菌是目前应用最广泛的菌株,其产量和生长速度都比其他菌株高。

2、培养基配方赖氨酸的生产需要一种含有充分营养的发酵培养基。

肉汤培养基、玉米浆培养基、大豆蛋白水解物培养基等都可以作为赖氨酸发酵培养基的基础配方。

3、发酵条件发酵条件是影响赖氨酸产量的因素之一,包括pH值、温度、搅拌速度、氧气含量等。

常用的发酵条件为:温度37℃,pH6.5-7.0,搅拌速度300r/min,氧气含量5-20%。

4、发酵过程发酵过程分为批次发酵和连续发酵。

批次发酵一般分为四个阶段:生长、中期、后期和稳定期。

稳定期一般持续24-30小时,产生的赖氨酸稳定。

5、赖氨酸提取经过发酵过程,赖氨酸与其他细胞成分一起被培养基中的微生物细胞包裹着,无法直接获得。

因此,需要采用一些方法将赖氨酸从培养基中提取出来。

常用的提取方法有离子交换法、逆流萃取法、低分子量有机化合物萃取法等。

6、赖氨酸纯化提取出来的赖氨酸还需要进行进一步的纯化,以得到纯度高达98%以上的赖氨酸。

常用的纯化方法有凝胶过滤、离子交换、逆流色谱和气相色谱法等。

总之,赖氨酸的发酵工艺包括菌种选择、培养基配方、发酵条件、发酵过程、赖氨酸提取和赖氨酸纯化等步骤。

只有在严格控制各个条件的同时,才能得到高产、高纯度的赖氨酸。

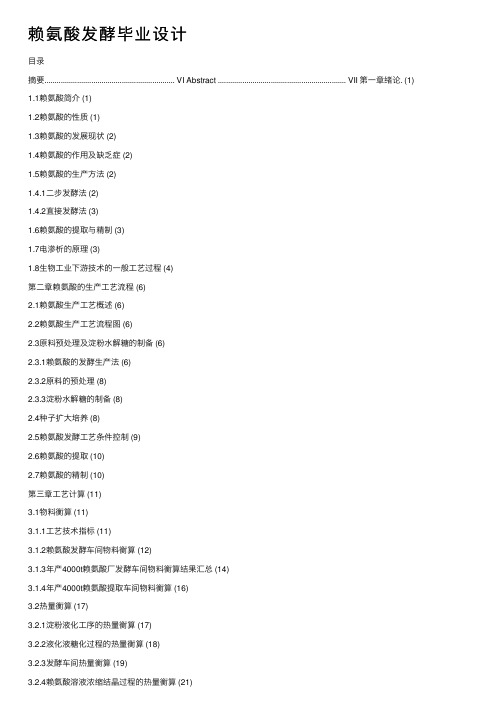

赖氨酸发酵毕业设计

赖氨酸发酵毕业设计⽬录摘要................................................................ VI Abstract ............................................................... VII 第⼀章绪论. (1) 1.1赖氨酸简介 (1)1.2赖氨酸的性质 (1)1.3赖氨酸的发展现状 (2)1.4赖氨酸的作⽤及缺乏症 (2)1.5赖氨酸的⽣产⽅法 (2)1.4.1⼆步发酵法 (2)1.4.2直接发酵法 (3)1.6赖氨酸的提取与精制 (3)1.7电渗析的原理 (3)1.8⽣物⼯业下游技术的⼀般⼯艺过程 (4)第⼆章赖氨酸的⽣产⼯艺流程 (6)2.1赖氨酸⽣产⼯艺概述 (6)2.2赖氨酸⽣产⼯艺流程图 (6)2.3原料预处理及淀粉⽔解糖的制备 (6)2.3.1赖氨酸的发酵⽣产法 (6)2.3.2原料的预处理 (8)2.3.3淀粉⽔解糖的制备 (8)2.4种⼦扩⼤培养 (8)2.5赖氨酸发酵⼯艺条件控制 (9)2.6赖氨酸的提取 (10)2.7赖氨酸的精制 (10)第三章⼯艺计算 (11)3.1物料衡算 (11)3.1.1⼯艺技术指标 (11)3.1.2赖氨酸发酵车间物料衡算 (12)3.1.3年产4000t赖氨酸⼚发酵车间物料衡算结果汇总 (14)3.1.4年产4000t赖氨酸提取车间物料衡算 (16)3.2热量衡算 (17)3.2.1淀粉液化⼯序的热量衡算 (17)3.2.2液化液糖化过程的热量衡算 (18)3.2.3发酵车间热量衡算 (19)3.2.4赖氨酸溶液浓缩结晶过程的热量衡算 (21)3.2.5赖氨酸⼲燥过程的热量衡算 (23)3.2.6年产4000t赖氨酸⼚热量衡算结果汇总 (24) 3.3过程⽔的衡算 (25)3.3.1糖化⼯序⽤⽔量 (25)3.3.2连续灭菌⼯序的⽤⽔量 (25)3.3.3发酵⼯序的⽤⽔量 (26)3.3.4提取⼯序的⽤⽔量 (26)3.3.5中和脱⾊⼯序的⽤⽔量 (26)3.3.6精制⼯序的⽤⽔量 (26)3.3.7动⼒⼯序的⽤⽔量 (26)3.3.8年产4000t赖氨酸⽔量衡算结果汇总 (26)3.4⽆菌空⽓消耗量的计算 (27)3.4.1⽆菌空⽓消耗量计算的⽅法和步骤 (27)3.4.2年产4000t赖氨酸⼚⽆菌空⽓计算 (29)3.4.3年产4000t赖氨酸⼚⽆菌空⽓衡算结果汇总 (30)第四章设备设计与选型 (31)4.1设备设计与选型的任务和原则 (31)4.1.1设备设计与选型的任务 (31)4.1.2设备设计与选型的原则 (31)4.1.3 专业设备设计与选型的依据 (31)4.1.4专业设备设计与选型的程序和内容 (32)4.2发酵罐的选型 (32)4.2.1发酵罐的选型及容积的确定 (32)4.2.2发酵罐个数的确定 (32)4.2.3主要尺⼨设计 (33)4.2.4冷却⾯积的确定 (34)4.2.5搅拌器及搅拌轴功率的设计 (35)4.2.6设备结构的设计 (37)4.2.7设备材料的选择 (40)4.2.8发酵罐壁厚的计算 (40)4.2.9接管设计 (41)4.2.10⽀座的选择 (43)4.3 种⼦罐的选型 (43)4.3.1种⼦罐容积和数量的确定 (43)4.3.2冷却⾯积的计算 (43)4.3.3种⼦罐壁厚的计算 (44)4.3.4设备结构的⼯艺设计 (44)4.3.5⽀座的选择 (46)4.4糖化锅的选型 (46)4.4.1设备主要尺⼨设计 (46)4.4.2设备材料的选择 (47)4.4.3糖化锅壁厚的计算 (47)4.4.4发酵车间主要设备参数⼀览表 (47) 4.5消泡剂贮罐的选型 (48)4.6空⽓过滤器的选型 (49)4.6.1发酵罐分过滤器 (49)4.6.2种⼦罐分过滤器 (50)4.7部分辅助设备的选型 (50)4.8电渗析装置的选型 (52)4.9年产4000t赖氨酸⼚主要设备⼀览表 (53)第五章⼚址选择与⼯⼚总平⾯设计 (54)5.1⼚址选择的重要性及原则 (54)5.2⼯⼚总平⾯设计 (54)第六章清洁⽣产与三废处理 (57)6.1概述 (57)6.1.1清洁⽣产的定义 (57)6.1.2赖氨酸⼚污染物的特点 (57)6.1.3赖氨酸⼚的清洁⽣产 (58)6.2末端治理 (58)第七章公⽤⼯程概述 (60)7.1给排⽔⼯程 (60)7.2供热⼯程 (61)7.3供电⼯程 (61)第⼋章车间⽣产管理制度 (62)8.1⽣产管理概述 (62)8.2信息化⽣产管理 (62)8.3赖氨酸⼚车间管理制度 (63)致谢 (64)参考⽂献 (65)附录 (67)摘要赖氨酸(即2,6—⼆氨基⼰酸)于1889年⾸次从酪蛋⽩⽔解物中分离得到,是⼀种⼈体必需的氨基酸,⼈体和⾼等动物体内不能合成。

氨基酸类药物的发酵生产—赖氨酸的发酵生产

游离的赖氨酸易吸收空气中的二氧化碳,故 制取结晶比较困难。 一般商品都是赖氨酸盐酸盐的形式。

赖氨酸含有α-氨基及ε-氨基,只有在ε-氨基 为游离状态时,才能被动物机体所利用, 故具有游离ε-氨基的赖氨酸称为有效氨基酸 。故在提取浓缩中,要特别注意防止有效 赖氨酸受热破坏而影响其使用价值。

3.生产菌种 赖氨酸的生产方法有抽提法、化学合成法、酶 法以及发酵法,目前主要以发酵法生产为主, 由微生物发酵生产的赖氨酸都是L-赖氨酸。

– 选育亮氨酸缺陷型菌株,如(AECr+ +Leu–,赖氨 酸积累量可达41g/L)

– 选育抗亮氨酸结构类似物突变株,如抗AEC+丙氨 酸缺陷型+抗2-噻唑丙氨酸,赖氨酸积累量可达 110g/L

菌株 谷氨酸棒杆菌

遗传标记 Hse-

谷氨酸棒杆菌 黄色短杆菌

Hse-、AECr、2-TAr、 Urea-

清洗

上柱后,需用水洗去停留在树脂层的菌体、 残糖等杂质,直至洗涤水清亮,同时使树 脂疏松以利洗脱。

2.洗脱剂 从树脂上洗脱赖氨酸所采用的洗脱剂有氨水 、氨水十氯化铵或氢氧化钠等。

洗脱剂的浓度对洗脱效果有影响,一般来讲,为了浓 缩需要较高浓度的洗脱剂,为了分离只能用适当浓度 的洗脱剂。如果洗脱剂浓度太高,达不到纯化的目的 。如果洗脱剂浓度太低,洗脱时间长,收集不集中, 赖氨酸浓度低。

结晶析出的赖氨酸盐酸盐粗晶体含量约为 78%~84%,除含有一定水分(15%~20%) 外,还含有色素等杂质,制造食品级和医 药级赖氨酸盐酸盐需要进一步精制纯化。

单元四 氨基酸类药物的发酵生产

项目三 赖氨酸的发酵生产 任务一 赖氨酸基本知识

1.赖氨酸的简介

赖氨酸是人和动物营养的必需氨基酸,对机体的生 长有重要的影响,且在八种必需氨基酸中是唯一的 仅L型成分才能有效利用的基本氨基酸。

赖氨酸的发酵生产工艺

赖氨酸的发酵生产工艺

赖氨酸是一种重要的氨基酸,在医药、食品、饲料等领域具有广泛的应用价值。

赖氨酸的发酵生产工艺是通过微生物菌种在合适的培养基中进行发酵而得到的。

赖氨酸的发酵生产工艺主要包括菌种选择、培养基配方、发酵条件控制等几个方面。

首先是菌种选择,赖氨酸的发酵生产工艺中常用的微生物菌种包括大肠杆菌、乳酸菌、黄曲霉、窄盘菌等。

选择菌种时要考虑菌株的稳定性、产量、生长速度等因素。

其次是培养基配方,培养基是赖氨酸发酵生产工艺中重要的组成部分。

一般情况下,培养基的主要成分包括碳源、氮源、无机盐和生长因子。

常见的碳源有葡萄糖、蔗糖等,常见的氮源有氨基酸、蛋白胨等。

培养基中的无机盐如磷酸盐、硫酸盐等提供微生物生长所需的矿物质元素。

再次是发酵条件控制,发酵条件的控制对于赖氨酸的产量和质量起着至关重要的作用。

在发酵过程中,需要考虑到温度、pH值、氧气供应和搅拌速度等因素。

一般情况下,赖氨酸的发酵温度在35-37摄氏度之间,pH值在6-7之间。

同时,提供足够的氧气和适当的搅拌速度可以促进微生物的生长和代谢产物的合成。

为了提高赖氨酸的产量和减少副产物的积累,还可以采用一些辅助措施,如添加葡萄糖、氨基酸等增加培养基的营养成分,

或采用液体循环发酵工艺等。

总的来说,赖氨酸的发酵生产工艺需要综合考虑菌种选择、培养基配方和发酵条件控制等因素,以高效地提高赖氨酸的产量和质量。

随着微生物工程的发展,对于赖氨酸的发酵生产工艺的改进和优化将有望进一步提高其产量和应用价值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本技术涉及发酵领域,具体提供了一种L赖氨酸的发酵方法,在赖氨酸一级种子培养基、赖氨酸二级种子培养基和赖氨酸发酵培养基中添加醋酸盐,并优化了上述各培养基的配方和发酵工艺。

本技术所提供的发酵方法,能够促进产赖氨酸菌体的生长和赖氨酸的合成,显著提高终点赖氨酸含量、总酸量及糖酸转化率,并显著缩短发酵周期。

技术要求1.一种L-赖氨酸的发酵方法,其特征在于,在赖氨酸一级种子培养基、赖氨酸二级种子培养基和赖氨酸发酵培养基中添加醋酸盐。

2.根据权利要求1所述的发酵方法,其特征在于,包括以下步骤:(1)赖氨酸一级种子培养:赖氨酸摇瓶种子接入赖氨酸一级种子培养基在一级种子罐中培养,一级种子罐中硫酸铵的初始浓度为8-12g/L,当一级种子培养基中总糖浓度下降至8-15g/L时,停止培养,得成熟赖氨酸一级种子液;(2)赖氨酸二级种子培养:将成熟赖氨酸一级种子液接入赖氨酸二级种子培养基在二级种子罐中培养,二级种子罐中硫酸铵的初始浓度为10-15g/L,当二级种子培养基中还原糖浓度下降至5-8g/L时,停止培养,得成熟赖氨酸二级种子液;(3)赖氨酸发酵培养:将成熟赖氨酸二级种子液接入赖氨酸发酵培养基中,在流加葡萄糖溶液和硫酸铵溶液的条件下,在发酵罐中发酵培养,发酵罐中的硫酸铵初始浓度为9-14g/L,培养40-44小时,得到L-赖氨酸。

3.根据权利要求1或2所述的发酵方法,其特征在于,所述赖氨酸一级种子培养基包括:蔗糖20-40g/L,硫酸镁0.5-1.5g/L,磷酸二氢钾0.5-1.5g/L,硫酸铵8-12g/L,酵母浸粉5-10g/L,苏氨酸0.4-0.6g/L,蛋氨酸0.4-0.6g/L,味精7-10g/L,丙酮酸钠0.5-0.8g/L,醋酸盐1-3g/L。

4.根据权利要求1或2所述的发酵方法,其特征在于,所述赖氨酸二级种子培养基包括:葡萄糖60-80g/L,硫酸镁0.5-1.5g/L,磷酸二氢钾0.5-1.5g/L,硫酸铵10-15g/L,玉米浆水解液1-1.5g/L,毛发水解液1-1.5g/L,甜菜糖蜜10-15ml/L,苏氨酸0.4-0.6g/L,蛋氨酸0.4-0.6g/L,醋酸盐1-3g/L。

5.根据权利要求1或2所述的发酵方法,其特征在于,所述赖氨酸发酵培养基包括:葡萄糖20-40g/L,硫酸镁0.5-1.5g/L,磷酸0.3-0.5ml/L,硫酸铵9-14g/L,玉米浆水解液0.5-1g/L,毛发水解液0.5-1g/L,甜菜糖蜜10-15ml/L,甜菜碱0.5-0.8g/L,醋酸盐1-3g/L。

6.根据权利要求2所述的发酵方法,其特征在于,步骤(3)流加葡萄糖溶液和硫酸铵溶液的方法为:发酵培养过程中每2-4h取样测发酵液的还原糖浓度和氨氮浓度,当发酵液中的还原糖浓度下降至4-8g/L时,开始流加质量体积浓度为50-60%葡萄糖溶液并维持发酵液的还原糖浓度为4-8g/L,当发酵液中的氨氮浓度下降为1-2g/L时,开始流加质量体积浓度为40-45%硫酸铵溶液并维持发酵液中的氨氮浓度为1-3g/L。

7.根据权利要求6所述的发酵方法,其特征在于,流加质量体积浓度为40%的硫酸铵溶液。

8.根据权利要求2所述的发酵方法,其特征在于,步骤(1)赖氨酸摇瓶种子的接种量为赖氨酸一级培养基体积的1-3‰,培养过程中控制溶氧30%-50%。

9.根据权利要求2所述的发酵方法,其特征在于,步骤(2)成熟赖氨酸一级种子液的接种量为赖氨酸二级培养基体积的2-5%,培养过程中控制溶氧30%-50%。

10.根据权利要求2所述的发酵方法,其特征在于,步骤(3)成熟赖氨酸二级种子液的接种量为赖氨酸发酵培养基体积的10-15%,培养过程中控制溶氧25%-40%。

技术说明书一种L-赖氨酸的发酵方法技术领域本技术属于微生物发酵领域,具体地说,涉及一种发酵生产L-赖氨酸的方法。

背景技术L-赖氨酸为碱性必需氨基酸,同时也是人体和动物所不能合成的八种必需氨基酸中最重要的一种,故常称为第一限制性氨基酸。

人体必需通过日常饮食和补赖氨酸含量甚低,且在加工过程中易被破坏,造成赖氨酸缺乏。

L-赖氨酸在医药工业、食品工业、畜牧饲料等领域都有着广泛的应用。

在谷类为主的食品中添加一定量的L-赖氨酸,可提高其蛋白质的吸收率和营养价值;在高饲料的利用率;在医药工业上,L-赖氨酸一般被用作氨基酸输液,可以作为治疗铅中毒的药物、利尿的辅助治疗剂、血栓预防剂。

赖氨酸多是通过微生物发酵来制备,具体方法为将赖氨酸发酵菌种接种至发酵罐中,并根据发酵罐发酵液的碳源和氮源的残留量,添加碳源和氮源,以经检索发现,公开号为CN102533891A的中国专利申请介绍了一种可提高终点赖氨酸含量、单罐供酸量和转化率,即提高赖氨酸产能的方法,所述方法具体包氨酸发酵培养基中,在流加碳源和流加氮源的条件下,进行发酵培养,在发酵培养15小时后,向发酵液中流加营养盐,所述营养盐包括氯化钾、硫酸镁和硫公开号为CN101104863A的中国专利申请介绍了一种赖氨酸发酵的方法,该方法包括如下步骤:将菌种从斜面试管到大种子瓶培养9-11小时后移到二级种子罐为38-40℃,培养15-17小时后移入三级种子罐,种量5-6%,培养9-11小时后移入发酵罐中进行发酵,在发酵罐接种后,连续流加糖、流加有机氮源,种量为但现有的赖氨酸制备方法得到的终点赖氨酸含量、总酸量和糖酸转化率低,生产成本居高不下。

因此,需要开发一种新型的赖氨酸的制备方法,以提高赖氨生产成本。

技术内容为了解决现有技术中存在的问题,本技术的目的是提供一种L-赖氨酸的发酵方法。

为了实现本技术目的,本技术的技术方案如下:本技术提供一种L-赖氨酸的发酵方法,包括以下步骤:将赖氨酸摇瓶种子接入赖氨酸一级种子培养基培养成熟后,再接入赖氨酸二级种子培养基培养,待达后,接入赖氨酸发酵培养基,在流加碳源和氮源的条件下,进行发酵培养至发酵终点;所述赖氨酸一级种子培养基、赖氨酸二级种子培养基和赖氨酸发酵培培养过程中流加的氮源为硫酸铵溶液;所述赖氨酸一级种子培养基、赖氨酸二级种子培养基和赖氨酸发酵培养基中添加醋酸盐。

作为优选,本技术中的赖氨酸摇瓶种子选自产赖氨酸大肠杆菌摇瓶种子、产赖氨酸黄色短杆菌摇瓶种子、产赖氨酸谷氨酸棒杆菌摇瓶种子中的一种或几种。

本技术的中的碳源选用现有技术中的所有碳源,例如木薯液化液、玉米液化液、葡萄糖溶液、蔗糖溶液、果糖溶液。

优选的,以葡萄糖溶液作为碳源。

更优60%葡萄糖溶液作为碳源。

具体的,本技术所述的发酵方法包括以下步骤:(1)将赖氨酸摇瓶种子接入赖氨酸一级种子培养基在一级种子罐中培养,一级种子罐中硫酸铵的初始浓度为8-12g/L,当一级种子液中总糖浓度下降至8-15g/L时级种子液;(2)将成熟赖氨酸一级种子液接入赖氨酸二级种子培养基在二级种子罐中培养,二级种子罐中硫酸铵的初始浓度为10-15g/L,当二级种子液中还原糖浓度下降至赖氨酸二级种子液;(3)将成熟赖氨酸二级种子液接入赖氨酸发酵培养基中,在流加葡萄糖溶液和硫酸铵溶液的条件下,在发酵罐中发酵培养,发酵罐中的硫酸铵初始浓度为9-14氨酸。

本技术根据发酵后期不产酸或者产酸较慢来判断发酵终点,经实验发现,培养38-42小时可以达到发酵终点,优选培养40小时。

进一步地,步骤(3)中流加葡萄糖溶液和硫酸铵溶液的方法为:发酵培养过程中每2-4h取样测发酵液的还原糖浓度和氨氮浓度,当发酵液中的还原糖浓度下降积比为50-60%葡萄糖溶液并维持发酵液的还原糖浓度为4-8g/L,当发酵液中的氨氮浓度下降为1-2g/L时,开始流加质量体积比为40-45%硫酸铵溶液并维持发优选的,流加质量体积比为40%的硫酸铵溶液。

上述L-赖氨酸的发酵方法中,总糖浓度、还原糖浓度、氨氮浓度的测定为本领域常规的技术手段,本技术对此不作限定。

更具体的,本技术的L-赖氨酸的发酵方法中,步骤(1)赖氨酸摇瓶种子的接种量为赖氨酸一级培养基体积的1-3‰,培养过程中控制溶氧30%-50%。

可采用如下罐压0.05-0.07Mpa,通风比1:0.4-1:0.6,搅拌300-350rpm,pH6.6-6.8。

对赖氨酸一级种子培养基的灭菌处理可采用本领域常规的技术手段,本技术对此不作限定,例如可通水蒸气将培养基升温至121℃,灭菌20min。

优选的,为物料会产生沉淀或不利于发酵的反应,在灭菌前用20%氢氧化钾调pH值为6.0-6.4。

进一步地,所述步骤(1)中赖氨酸一级种子培养基包括蔗糖20-40g/L,硫酸镁0.5-1.5g/L,磷酸二氢钾0.5-1.5g/L,硫酸铵8-12g/L,酵母浸粉5-10g/L,苏氨酸0.4-精7-10g/L,丙酮酸钠0.5-0.8g/L,醋酸盐1-3g/L。

优选的,赖氨酸一级种子培养基包括蔗糖35g/L,硫酸镁0.7g/L,磷酸二氢钾0.7g/L,硫酸铵11g/L,酵母浸粉7 0.46g/L,味精7g/L,丙酮酸钠0.5g/L,醋酸钙1.5g/L。

所述步骤(2)中赖氨酸二级种子培养基包括葡萄糖60-80g/L,硫酸镁0.5-1.5g/L,磷酸二氢钾0.5-1.5g/L,硫酸铵10-15g/L,玉米浆水解液1-1.5g/L,毛发水解液1-苏氨酸0.4-0.6g/L,蛋氨酸0.4-0.6g/L,醋酸盐1-3g/L。

优选的,赖氨酸二级种子培养基包括赖氨酸二级种子培养基包括葡萄糖70g/L,硫酸镁0.7g/L,磷酸二氢钾浆水解液1.3g/L,毛发水解液1.3g/L,甜菜糖蜜10ml/L,苏氨酸0.5g/L,蛋氨酸0.5g/L,醋酸钙1g/L。

所述步骤(3)中赖氨酸发酵培养基包括葡萄糖20-40g/L,硫酸镁0.5-1.5g/L,磷酸0.3-0.5ml/L,硫酸铵9-14g/L,玉米浆水解液0.5-1g/L,毛发水解液0.5-1g/L,甜菜0.8g/L,醋酸盐1-3g/L。

优选的,赖氨酸发酵培养基包括葡萄糖30g/L,硫酸镁0.5g/L,磷酸0.3ml/L,硫酸铵11g/L,玉米浆水解液1g/L,毛发水解液1g/L,甜菜酸钙1g/L。

在本技术的L-赖氨酸的发酵方法中,步骤(1)赖氨酸摇瓶种子的接种量为赖氨酸一级培养基体积的1-3‰,培养过程中控制溶氧30%-50%。

步骤(2)成熟赖氨酸二级培养基体积的2-5%,培养过程中控制溶氧30%-50%。

步骤(3)成熟赖氨酸二级种子液的接种量为赖氨酸发酵培养基体积的10-15%,培养过程中控制溶氧如下的控制手段:温度35-37℃,罐压0.05-0.07Mpa,通风比1:0.4-1:0.6,搅拌300-350rpm,pH6.6-6.8。

本技术的有益效果在于:本技术通过在培养基中添加醋酸钠进行L-赖氨酸的发酵,促进菌体生长和赖氨酸的合成,显著提高了终点赖氨酸含量、总酸量及糖酸转化率,并显著缩短了具体实施方式下面将结合实施例对本技术的优选实施方式进行详细说明。