模具修复

模具的维护与维修的结束语

模具的维护与维修的结束语模具是生产制造中不可或缺的工具,它的维护和维修是保证模具使用寿命、生产效率和产品质量的重要措施。

本文将从模具的维护和维修两个方面,介绍模具的常见故障及处理方法,并提出相应的建议和措施,以期为企业提高模具使用寿命、提高生产效率和产品质量提供参考。

一、模具的维护模具的维护是保证模具正常运行和使用寿命的重要措施。

模具的维护主要包括以下几个方面:1.保持清洁模具在生产过程中会积累许多污垢和油脂,如果不及时清洗会对模具造成损害。

因此,要定期对模具进行清洗,清除表面的污垢和油脂,以保证模具的表面光洁度。

2.润滑保养模具的润滑保养是保证模具正常运行的重要手段。

在使用过程中,应按照使用说明书要求对模具进行润滑,以减少磨损和延长使用寿命。

同时,也要注意润滑油的选择,使用适当的润滑油可以减少摩擦和磨损。

3.定期检查定期检查模具是防止模具故障和保障生产安全的重要措施。

定期检查可以及时发现模具的故障和磨损情况,以便进行及时维修和更换。

同时,也可以发现模具的设计和结构方面存在的问题,为模具的优化改进提供参考。

4.存储保养模具在长期存储过程中容易受到环境和温度等因素的影响,对模具进行正确的存储保养可以延长其使用寿命。

存储时要注意避免阳光直射和潮湿环境,同时也要进行适当的润滑和包装保护。

二、模具的维修模具的维修是对模具进行修复和加工处理的重要手段。

模具的维修主要包括以下几个方面:1.模具的加工和修复模具在长期使用过程中会出现磨损、变形和破损等问题,需要进行加工和修复。

加工和修复可以减少模具的磨损,提高使用寿命。

在进行加工和修复时要选择专业的维修机构和技术人员,按照模具的维修方案进行操作,并采用高精度的加工工艺和材料,以确保模具的精度和使用寿命。

2.模具的更换模具在长期使用过程中可能会发生无法修复的故障,需要进行更换。

模具的更换需要考虑到生产的需要和成本效益,同时也需要进行合理的规划和管理,以确保生产线的正常运行和生产效率的提高。

模具刀口及成形模块的两种补焊方法5篇

模具刀口及成形模块的两种补焊方法5篇第1篇示例:模具制造过程中,模具的刀口和成形模块是两个重要部分,它们直接影响到模具的使用寿命和加工效果。

由于模具在长时间使用过程中会出现磨损和损坏,因此需要对模具的刀口和成形模块进行修复,其中补焊是一种常用的修复方法。

下面将介绍模具的刀口及成形模块的两种补焊方法。

一、模具刀口的补焊方法1. 火焰喷射补焊法这种方法是将合金焊料通过火焰加热熔化并喷射到模具刀口上,利用高温使焊料与刀口表面接触,形成牢固的连接。

这种方法的优点是操作简单,成本低廉,适用于一些简单的刀口修复工作。

但是由于喷射的焊料很难控制,容易引起焊接质量不稳定,影响修复效果。

2. 电弧熔覆补焊法电弧熔覆补焊法是通过电弧加热将焊料熔化,并在模具刀口上进行均匀铺覆,然后利用高温将焊料与刀口表面熔合,形成坚固的连接。

这种方法操作相对复杂,但由于可以精确控制焊接过程,因此可以确保焊接质量和效果。

这种方法还可以选择不同种类的焊料,以适应不同材质的模具刀口。

1. 焊条堆焊法成形模块在使用过程中通常会遇到表面磨损或者裂纹等问题,需要进行补焊修复。

焊条堆焊法是一种常用的修复方法,通过焊条的熔解沉积,将模块的磨损部分进行填补,恢复原有的形状和尺寸。

这种方法操作简单,适用范围广泛,可以针对不同形状和材质的成形模块进行修复,修复后的模块表面硬度和耐磨性较高。

2. 焊接修复法模具的刀口和成形模块的补焊修复是延长模具使用寿命和提高加工效果的重要手段。

选择合适的补焊方法并确保操作规范和质量是保证修复效果的关键。

希望通过上述介绍可以帮助模具制造行业的相关从业者更好地进行模具的维护和修复工作。

第2篇示例:模具刀口及成形模块是模具制作过程中至关重要的零部件,它们直接影响着模具的精度和使用寿命。

由于长期使用或不当操作,模具刀口及成形模块可能会出现磨损或损坏的情况,这时就需要进行补焊处理来修复和加固。

补焊是一种常用的修复技朧,用于修补受损的部件并恢复其原有功能。

模具修复方法

模具修复方法嘿,朋友们!咱今天就来好好聊聊模具修复方法这档子事儿。

你想想看,模具就好比是个能变出各种宝贝的魔法盒子,可要是它不小心磕了碰了,那可不得了,得赶紧想办法给它修好呀!先说一个常见的方法,就像是给模具贴个“创可贴”一样,那就是焊接修复。

这就好比是给模具的伤口来个缝合手术,把断开的地方重新连接起来。

通过焊接,可以让模具重新变得结实耐用。

不过这可得找个技术好的师傅来操作,不然可就弄巧成拙啦!还有一种方法呢,叫做电刷镀修复。

这就好像是给模具做个美容护理,用特殊的材料在模具表面轻轻地镀上一层,让它恢复往日的光彩。

这种方法比较精细,就像给模具化了个精致的妆,让它焕然一新。

然后啊,还有机械加工修复。

这就如同是个巧匠拿着工具在模具上精心雕琢,把那些损坏的地方一点点修整好。

这可是个细致活儿,需要耐心和技巧,不然很容易把模具给弄变形了哦!另外,咱也不能忘了胶粘修复呀!这就好像是用胶水把模具的裂缝给粘起来,让它继续发挥作用。

但是这个胶水可得选好,不然过不了多久又得开胶啦!再说说热喷涂修复,这就好比是给模具穿上了一层坚固的铠甲。

用特殊的材料喷涂在模具表面,增强它的耐磨性和耐腐蚀性。

你说模具修复是不是很有意思呀?就像是给一个受伤的战士疗伤一样,需要各种不同的手段和方法。

而且不同的模具,修复的方法也不尽相同呢!就像每个人的性格不一样,得因材施教呀!咱在修复模具的时候,可不能马虎大意。

要像对待宝贝一样小心翼翼地去修复它,不然它要是不高兴了,下次生产出来的东西可就不漂亮啦!你想想,要是因为模具没修好,生产出来一堆次品,那多不划算呀!所以啊,大家一定要认真对待模具修复这件事儿。

多学习一些修复方法,多积累一些经验。

这样在遇到模具出问题的时候,才能胸有成竹地去解决。

不要等到问题来了才手忙脚乱,那可就晚啦!总之,模具修复是个技术活,也是个细心活,大家可得好好琢磨琢磨呀!。

压铸模具的修改原则及改模方式-概述说明以及解释

压铸模具的修改原则及改模方式-概述说明以及解释1.引言1.1 概述概述压铸模具是压铸工艺中至关重要的工具,它直接影响到产品的质量和生产效率。

然而,在实际生产中,由于各种因素的影响,模具可能需要进行一些修改,以适应不同的生产需求和改进产品质量。

本文将介绍压铸模具的修改原则及改模方式,并提供一些实用的指导建议。

在压铸模具的设计和制造过程中,需要考虑多个因素,如产品的形状、尺寸,材料的性质,生产工艺等。

然而,即使经过详细的设计和制造,模具可能仍然存在一些问题,例如产品的尺寸偏差、表面质量不理想等。

这时,对模具进行适当的修改将是必要的。

压铸模具的修改原则通常包括以下几点:1. 追求优化的产品质量:模具的主要目标是生产出符合产品要求的零件。

因此,在进行模具修改时,需要考虑如何提高产品的尺寸精度、表面质量和机械强度等方面。

通过针对具体问题的分析和优化设计,可以减少缺陷的出现,提高产品的质量。

2. 确保生产的稳定性和效率:模具的改进应当考虑到生产的稳定性和效率。

例如,在模具的结构设计中,应合理选择模具的开合方式、冷却系统的布置等,以提高模具的冷却效果和生产速度,保证生产过程的稳定性和效率。

3. 降低模具制造和维护成本:模具的制造和维护成本通常较高,因此,在进行模具修改时,应尽可能降低相关成本。

通过合理的设计和制造工艺选择,可以减少不必要的费用支出,并提高模具的使用寿命。

改模方式主要包括以下几种:1. 补焊:对模具的零件进行焊接修复,以修复因磨损、缺陷等原因导致的损坏。

2. 切割:对模具的零件进行切割、打磨等加工,以改变零件的尺寸或形状。

3. 替换:对模具中存在问题的零件进行更换,以解决问题。

4. 加工:对模具进行精密加工,以提高模具的精度和表面质量。

综上所述,通过合理的修改原则和改模方式,可以提高压铸模具的质量和生产效率,从而为企业带来更好的经济效益。

在进行模具修改时,需要充分考虑产品需求和生产工艺,同时注重成本控制和优化设计,以达到最佳的改进效果。

冲压模具维修流程表

冲压模具维修流程表英文回答:Stamping die maintenance is an essential process to ensure the smooth operation and longevity of the die. It involves various steps and procedures to identify and address any issues or damages in the die. Let me walk you through the process.1. Initial Inspection: The first step in die maintenance is to inspect the die thoroughly. This includes checking for any visible damages, such as cracks, dents, or wear on the die components. Additionally, the die is inspected for any misalignment or issues with the guiding systems.For example, during my last die maintenance, I noticed a crack on one of the punch plates. This indicated that the die had been subjected to excessive pressure during the stamping process.2. Problem Identification: After the initial inspection, the next step is to identify the root cause of the problem. This involves analyzing the stamping defects or issues that have occurred during the production process. It may require conducting tests or measurements to determine the exact cause of the problem.For instance, in a recent die maintenance, we observed that the stamped parts were exhibiting inconsistent dimensions. After careful analysis, we found that the issue was caused by a misalignment in the die set, resulting in uneven pressure distribution.3. Repair Plan: Once the problem has been identified, a repair plan is developed. This plan outlines the necessary steps and actions required to fix the die. It may involve replacing damaged components, adjusting the die set, or repairing any misalignments.In one particular case, we had to replace a worn-outdie insert to eliminate the stamping defects. This requiredordering a new insert and carefully replacing it in the die assembly.4. Repair Execution: The repair plan is then executed by skilled technicians or toolmakers. They follow the plan and perform the necessary repairs on the die. This may involve disassembling the die, cleaning the components, and making the required adjustments or replacements.During the repair execution, it is important to ensure that all safety precautions are followed. This includes wearing protective gear and using the appropriate tools and equipment.5. Testing and Validation: After the repairs are completed, the die is tested and validated to ensure its proper functioning. This may involve conducting trial stamping runs and inspecting the quality of the stamped parts. Any further adjustments or fine-tuning may be made at this stage to achieve the desired results.For example, we conducted several trial stamping runsto ensure that the repaired die was producing parts within the required tolerances. We also checked for any residual defects or issues that may have been missed during therepair process.中文回答:冲压模具维修是确保模具顺利运行和延长使用寿命的重要过程。

模具管理办法:模具维修与更换流程

模具管理办法:模具维修与更换流程1. 引言随着制造业的发展和自动化程度的提高,模具在生产中扮演着重要的角色。

然而,随着模具的使用时间的增长,模具可能会出现磨损、损坏或需要更换的情况,这就需要建立一套完善的模具维修与更换流程,以保证生产线的正常运行和产品质量的稳定性。

2. 模具维修与更换流程概述•模具异常检测与诊断•模具维修计划制定•模具维修操作执行•维修结果评估和跟踪•模具更换计划制定•模具更换操作执行•更换结果评估和跟踪下面将对每个步骤进行详细介绍。

3. 模具异常检测与诊断在生产过程中,如果发现模具出现异常,必须及时进行检测与诊断。

这一步骤的目标是确定模具是否需要维修或更换。

•模具异常检测:通过对模具的常规检查和观察,发现模具是否存在磨损、损坏或其他异常情况。

•模具异常诊断:在检测的基础上,通过对模具进行更加细致的分析,确定模具的具体问题和原因。

4. 模具维修计划制定本步骤的目标是制定模具维修的具体计划和方案。

•制定维修计划:根据模具的异常诊断结果,制定维修计划,包括修复目标、方法、所需材料和工时等。

•资源准备:准备所需的材料、工具和人员,并安排好工作场地。

5. 模具维修操作执行在本步骤中,执行维修计划并进行模具维修。

•准备工作:清洁需要维修的模具并检查有无遗漏。

确保工作场地整洁和安全。

•维修操作:按照维修计划的要求进行操作,包括清理、修复、更换零部件等。

•检验与调试:在维修完成后,对模具进行检验和调试,确保维修结果符合要求。

6. 维修结果评估和跟踪维修结束后,需要对维修结果进行评估和跟踪。

•维修结果评估:对维修后的模具进行测试和检验,判断维修效果是否达到预期的要求。

•维修结果跟踪:建立模具维修记录,并对模具的使用情况及维修历史进行跟踪和监控。

7. 模具更换计划制定在模具达到更换标准或无法修复时,需要制定模具更换计划。

•模具更换标准:根据模具的使用寿命、损坏情况等,制定更换标准和周期。

•模具更换计划制定:根据更换标准,制定模具更换计划,包括更换时间、方式和需求分析等。

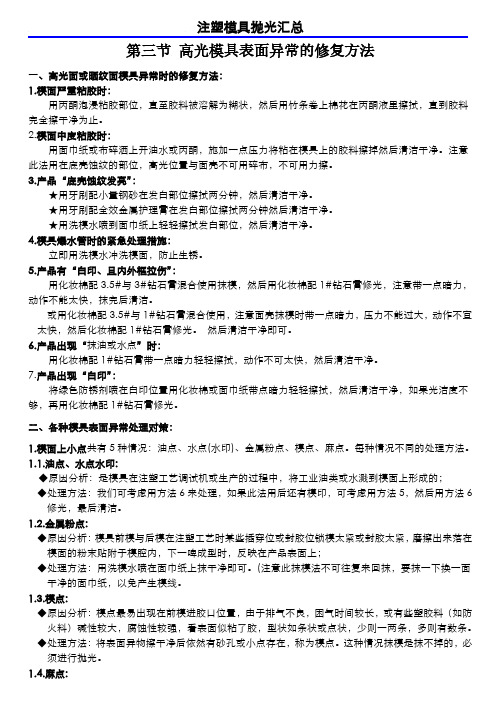

抛光汇总第3章节-高光模具表面异常的修复方法

第三节高光模具表面异常的修复方法一、高光面或晒纹面模具异常时的修复方法:1.模面严重粘胶时:用丙酮泡浸粘胶部位,直至胶料被溶解为糊状,然后用竹条卷上棉花在丙酮液里擦拭,直到胶料完全擦干净为止。

2.模面中度粘胶时:用面巾纸或布碎洒上开油水或丙酮,施加一点压力将粘在模具上的胶料擦掉然后清洁干净。

注意此法用在底壳蚀纹的部位,高光位置与面壳不可用碎布,不可用力擦。

3.产品“底壳蚀纹发亮”:★用牙刷配小量钢砂在发白部位擦拭两分钟,然后清洁干净。

★用牙刷配全效金属护理膏在发白部位擦拭两分钟然后清洁干净。

★用洗模水喷到面巾纸上轻轻擦拭发白部位,然后清洁干净。

4.模具爆水管时的紧急处理措施:立即用洗模水冲洗模面,防止生锈。

5.产品有“白印、且内外框拉伤”:用化妆棉配3.5#与3#钻石膏混合使用抹模,然后用化妆棉配1#钻石膏修光,注意带一点暗力,动作不能太快,抹完后清洁。

或用化妆棉配3.5#与1#钻石膏混合使用,注意面壳抹模时带一点暗力,压力不能过大,动作不宜太快,然后化妆棉配1#钻石膏修光。

然后清洁干净即可。

6.产品出现“抹油或水点”时:用化妆棉配1#钻石膏带一点暗力轻轻擦拭,动作不可太快,然后清洁干净。

7.产品出现“白印”:将绿色防锈剂喷在白印位置用化妆棉或面巾纸带点暗力轻轻擦拭,然后清洁干净,如果光洁度不够,再用化妆棉配1#钻石膏修光。

二、各种模具表面异常处理对策:1.模面上小点共有5种情况:油点、水点(水印)、金属粉点、模点、麻点。

每种情况不同的处理方法。

1.1.油点、水点水印:◆原因分析:是模具在注塑工艺调试机或生产的过程中,将工业油类或水溅到模面上形成的;◆处理方法:我们可考虑用方法6来处理,如果此法用后还有模印,可考虑用方法5,然后用方法6修光,最后清洁。

1.2.金属粉点:◆原因分析:模具前模与后模在注塑工艺时某些插穿位或封胶位锁模太紧或封胶太紧,磨擦出来落在模面的粉末贴附于模腔内,下一啤成型时,反映在产品表面上;◆处理方法:用洗模水喷在面巾纸上抹干净即可。

模具中常用的几种修模方法

模具的失效形式模具因某种原因损坏,或者模具损伤积累至一定程度导致模具损坏,无法继续服役,称为模具的失效。

在生产中,凡模具的主要工作部件损坏,不能继续冲压出合格的工件时,即认为模具失效。

冲压模具的失效形式一般为塑性变形、磨损、断裂或开裂、金属疲劳及腐蚀等等。

但是模具在制造过程中可能会产生某些缺陷,或者在服役过程中逐渐出现了某些缺陷,如微裂纹、轻度磨损、变形等等,在此状况下模具虽有隐患但仍能继续工作,这种虽有缺陷但未丧失服役能力的状态称为模具的损伤。

模具因某种原因损坏,或者模具损伤积累至一定程度导致模具损坏,无法继续服役,称为模具的失效。

在生产中,凡模具的主要工作部件损坏,不能继续冲压出合格的工件时,即认为模具失效。

冲压模具的失效形式一般为塑性变形、磨损、断裂或开裂、金属疲劳及腐蚀等等。

模具的失效按照发生时间的早晚,大致可分为两类:正常失效和早期失效。

模具经过大量的生产使用,因摩擦而自然磨损或缓慢地产生塑性变形及疲劳裂纹,达到正常使用寿命之后失效是属于正常的现象,为正常失效。

模具未达到设计使用规定的期限,既产生崩刃、碎裂、折断等早期破坏;或因严重的局部磨损和塑性变形而无法继续服役,为早期失效。

对于早期失效的模具,必须查找其产生的原因,努力采取补救的措施。

11.1.1冲压模具的工作条件及失效形式一.冲裁模的工作条件及失效形式1.冲裁模的工作条件冲裁模具主要用于各种板料的冲切。

从冲裁工艺分析中我们已经得知,板料的冲裁过程可以分为三个阶段:弹性变形阶段、塑性变形阶段和剪裂阶段(见图2.1.3)。

在弹性变形阶段,当凸模对板料施加压力时,由于凸模和凹模之间存在间隙,受力部位不在同一垂线上,图2.1.1所示力臂为l。

板料会在弯矩M的作用下产生翘曲,与凸模端面的中心部分脱离接触,。

这时板料只和模具的凸、凹模刃口部分相接触,压力集中于刃口附近。

在冲裁过程中,由于板料的弯曲,模具的受力主要集中于刃口附近的狭小区域。

凸、凹模刃口区域不仅位于最大端面压应力和最大侧面压应力的交聚处,而且也处于最大端面摩擦力和最大侧面摩擦力的交汇处,工作时刃口承受着剧烈的压应力和摩擦力作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具修复

目前我国的模具产业在制造技术、材料技术方面均不逊色于国际先进水平,然而我国的模具寿命却难及工业发达国家的二分之一。

究其原因,是我国模具行业的管理普遍落后,模具设计不精湛,从而造成非正常时效的模具数量居高不下,并且模具修复技术不够完善。

提高模具的使用寿命是许多企业急需解决的技术问题。

一、模具的失效形式

模具失效形式大致为磨损、断裂(包括开裂、碎裂、崩刃、掉块(剥落)、腐蚀、疲劳和变形等)。

模具可能同时出现多种形式的失效,各种失效之间相互渗透、相互诱发、相互影响,当某种损伤的发展导致模具失去正常功能时,则模具失效,如表1:

表1 模具失效形式及特征

二、模具的修复途径

模具的修复途径多种多样,例如堆焊修复、电火花强化修复、热喷焊修复、激光熔覆修复等等。

本文篇幅有限,只能介绍部分。

1、堆焊修复

堆焊技术是最早用于模具修复的表面技术,它指用焊接方法在模具受损区域堆覆一层或数层具有一定性能材料的工艺过程。

在修复区域获得具有耐磨、耐热、耐蚀等特殊性能的熔覆层,使模具达到使用要求。

模具堆焊修复技术主要有火焰堆焊、电弧堆焊、电渣堆焊、等离子堆焊和激光堆焊。

2、电火花强化修复

电火花模具修复技术是利用电火花堆焊设备在需修复的模具表面沉积金属,利用电弧放电将电极材料转移并堆积到工件表面。

利用电火花技术可在模具失效表面沉积一层特殊合金,不仅起到修复的作用,还能起到强化作用。

电火花强化修复依据不同的材料沉积、修复目的不同而采取不同电极材料对工件进行修复。

3、热喷焊修复

喷焊方法是采用氧-乙炔火焰作为热源,通过喷枪将合金粉末加热到熔融或半熔融状态,并以高速喷向预热后的模具表面,形成喷焊层,再将喷焊层加热重熔,如此反复直至喷焊层达到预定的厚度。

热喷焊设备一般为氧-乙炔焰喷焊,合金有Ni基和Co基自熔性合金粉末。

因热喷焊层与基体呈冶金结合,满足模具工作条件对表面的要求,修复后模具的寿命可大幅提高。

4、激光熔覆修复

模具激光熔覆修复技术是指在经过预处理的模具失效区域处以不同的填料方式放置所选的材料,经激光辐照后材料以极快的速度和基体表面薄层同时熔化,并快速凝固后形成稀释度极低、与基体呈冶金结合的表面涂层。

根据熔覆的金属材料,可使修复后的模具具有比原来模具更优异的表面硬度、耐磨性、红硬性、抗冷热疲劳等性能。

长春工业大学利用激光熔覆技术,在失效的热辊锻模具表面熔覆一层钴基合金+WC材料,使模具寿命提高5倍以上,而且产品质量也明显提高,为工厂带来了上千万的经济效益。

5、刷镀

刷镀技术是在工件局部表面快速电化沉积一种金属或是一种合金的一门技术,也有称作无槽电镀或金属涂镀的。

电刷镀技术因为设备简单,使用方便灵活,镀层沉积速度快,在工业上应用广泛。

下面介绍刷镀在修复塑料模具型腔表面损伤上的应用。

(1)刷镀前处理工艺:使用过的塑料模具型腔表面有许多污垢、锈蚀、油泥等,必须仔细清理,首先采用电除油和盐酸活化。

电除油是利用除油剂的化学清洗功能和阴极析氢鼓泡的机械清洗功能去除模具表面的油污。

盐酸活化是利用盐酸的化学去锈能力和阳极电化学活化功能,去除模具型腔金属表面的锈蚀和氧化膜,去掉原有镀层,增加刷镀层与模具的结合强度。

(2)刷镀工艺:第一层刷镀层(底镀层)主要是为了增加镀层和模具型腔金属的结合强度,在结合牢固的底镀层表面就可以选择较厚的镀层(有加厚镍和加厚铜)修复工件。

(3)打磨抛光和修补:模具型腔的损伤如麻点、锈蚀、蚀孔、划痕,在刷镀之前必须处理,否则会严重影响镀层的结合力。

可用高速风动工具和磨具将待修复的型腔表面打磨干净并抛光。

如果模具表面损伤较严重、较大的蚀孔和划痕深度超过 0.2mm,除了采用打磨抛光外,还要采用添加了导电金属粉(如铜粉、银粉)的高温无机胶修补其低凹处,经打磨抛光后再进行刷镀。

(4)刷镀后处理:首先用干净棉花擦干刷镀液,然后用碱性电除油剂涂抹在刷镀层的表面,中和酸性的刷镀液,水洗后用棉纱擦干。

用抛光布轮和绿色抛光膏降低表面粗糙度值,涂抹油脂防锈。

6、电刷镀和工模具修补技术相结合的复合修复工艺

在大型零件的修复过程中,我们有时采用两种或多种完全不同的工艺手段,通过综合运用完成其中一种工艺不能完成的修复工作。

复合工艺往往根据修复工作需要而采用。

在实际工作中,尤其在一些大型的、重要零件的高精度表面实旅维修的过程中,需采用复合技术的情形颇多。

下图为某厂挤出附合机的冷却管,是一种高精度大型零件,该件由于操作事故在轴向造成严重划伤。

由于冷却管是保证附合机印刷质量的关键部件,精度要求比较高,特别是表面光洁度要求高。

综上情况,如用传统的锡一铋合金填补沟槽的修复方法就有一定的困难,这是因为用布轮进行机械抛光时,表面基体温度高,沟槽内的锡一铋合金会熔化,使表面镀层产生变形,很难保证其精度。

要克服表面变形,保证表面光洁度,先用工模具修补机技术填补沟槽,再在表面刷镀快速镍,然后对表面镍工作层抛光,表面就不会产生变形,光洁度也能达到要求。

从挤出附合机冷却管修复后半年多的使用情况看,未出现任何故障,从尺寸精度和耐磨情况看都很好。

采用工模具修补机和电刷镀综合工艺,适用于较深沟槽的精密件修理。

这样做的好处是节省时间和经费,修复部位结合强度高,可产生高尺寸精度和光洁度的修复表面。

三、结束语

运用表面技术对模具进行修复是延长模具寿命的一种重要手段,随着表面技术的发展,可用于修复的模具的范围也越来越广。

随着模具使用范围的扩大,使用性能的提高,不论从节约资源、降低成本,还是从带来的附加社会效益来看,运用模具修复技术对加工超差和失效的模具进行修复都是模具制造业中不可缺少的一部分。

随着我国对建设节约型社会政策的推进,模具表面修复技术必将更快地发展。

参考文献(References)

[1] 郑滢滢,模具的失效形式与修复[J],模具制造,2014,4:83-86.

[2] 江子伦,胡仲翔,武成禹,孙玉兰,采用电刷镀和工模具修补复合工艺修复“挤出附合机"冷却管[J],

电刷镀技术,1999,2:105-106.

[3] 陈洪年,型腔模具的新型强化工艺—一刷镀枝术[J],模具技术,1985,6:88-90.

[4] 罗泸蓉,阎康平,刷镀对塑料模型腔的修复和强化[J],模具工业,2000,3:51-53.。