冲压模具典型案例解析

冲压模具覆盖件质量监控管理技术及实践典型应用案例及解析

冲压模具覆盖件质量监控管理技术及实践典型应用案例及解析摘要:目前,随着广大人民生活需求层次的变化日益快速增长,相对较于其它现代汽车市场而言,人们汽车的选择展望正从经济型汽车方向逐渐的转变为向着舒适与美观结合的感官型现代汽车方面逐步转变,而在现代汽车产品组装工艺过程当中出现的冲压与覆盖件质量缺陷会将直接地影响到其整个产品车型外形的舒适美观性,同时产品制造过程低劣工艺还会进一步导致产品最终所生产之车品其抗酸腐蚀性较差且产品使用的寿命简短,因此,车身覆盖件本身的整体质量高低就非常之重要。

本文中主要将讲解汽车冷冲压过程当中最容易造成开裂、变形、缩颈现象等多种日常生活应用中所常见问题的控制件产品漏洞,从中分析如何避免或是设法减轻质量缺陷的发生的可能几率,借此来提高车身附件质量和生产的工艺,让与此类相同案例的问题也有一定的借鉴作用。

关键词:冲压覆盖件;典型案例剖析;质量管理引言:通常来讲,在汽车覆盖件成型的过程当中,制作工艺的质量会有一定的漏洞是十分常见的,但基于表面质量的要求也十分地苛刻,甚至于一些细小的差错都会导致最后的产品不具备相应的使用年限及防腐蚀性。

文章简单的介绍了目前汽车冲压覆盖件的制作缺陷及对应的解决方案,并给出案例进行基本论证。

一、汽车板材表面的质量要求我国通常对精密钢带表面精度的标准划分一般为特级、高级和相对比较的高级。

企业所使用到的镀锌钢板硬度多要求为国标O5级:钢板两面附着力比较好镀锌的任何一面均没有明显缺陷,具有不受影响的涂饰性能和电镀表面平整的均匀型外观,不允许有裂纹、分层、折叠、波纹、麻点、夹、压印、油污腐蚀等容易影响表面光泽的表面缺陷。

二、冲压覆盖件质量标准2.1冲压外覆盖件的各分区细则把汽车的冲压及外接覆盖件模拟在整车表面的位置,大体上可以大致划分出为A、B、C等三个区。

不同三个区要求的表面质量标准完全不同。

A:车身腰线装饰条或防擦条的下边线、前翼\后翼轮罩边线等以上部位,不包括当车身前后风挡玻璃上边缘离地高度大于1700mm 的车型的顶盖和天窗区域。

典型事故和应急救援案例分析

2、模具设计不合理,没有考虑安全要求,而设计成脚踏型;

3、车间对员工培训不够,未给员工准备清理模具的必备工具

。

6

一、典型事故

事故预防

预防事故的方法:杜绝人的不安全行 为、消除物的不安全状态、管理上进行改善。

严格遵守操作规程。 严格遵守劳动纪律。 使用劳保防护用品。 使用前检查设备或工具是否完好。 保持良好的精神状态。

10

二、应急救援-触电急救

拽:即抢救者可戴上手套或在手上包缠干 燥的衣服等绝缘物品拖拽触电者;也可站 在干燥的木板、橡胶垫等绝缘物品上,用 一只手将触电者拖拽开,如图4所示

垫:即设法把干木板塞到触电者身下,使其 与地面隔离,救护人员也应站在干燥的木板 或绝缘垫上,如图5所示

11

二、应急救援-触电急救 第二步,应根据触电者的具体情况,迅速对症救护。

8

二、应急救援-触电急救

触电急救最主要的是要动作 迅速。快速、正确地使触电 者脱离电源。

第一步,使触电者脱离带电体。

对于低压触电事故,应立即切断电源或用有绝缘性能的木 棍棒挑开和隔绝电流,如果触电者的衣服干燥,又没有紧 缠住身上,可以用一只手抓住他的衣服,拉离带电体;但 救护人不得接触触电者的皮肤,也不能抓他的鞋。

19

二、应急救援-火灾急救

1、燃烧产物对人体的危害: • 物质在燃烧过程中会生成一氧化碳、二氧化碳、

实用冲压模具设计手册

实用冲压模具设计手册摘要:一、引言1.冲压模具的重要性2.实用冲压模具设计手册的目的二、冲压模具基本原理与类型1.冲压加工过程简介2.冲压模具的分类及特点三、冲压模具设计要点1.模具结构设计2.模具材料选择3.模具零件设计4.模具装配与调试四、冲压模具安全与维护1.安全措施及注意事项2.模具的日常维护与保养五、冲压模具应用案例分析1.案例一:汽车车身冲压模具2.案例二:家电产品冲压模具3.案例三:电子元件冲压模具六、发展趋势与展望1.冲压模具技术的创新与发展2.绿色环保冲压模具的应用3.智能化与自动化冲压模具的趋势七、结论1.冲压模具在制造业中的地位2.冲压模具设计的挑战与机遇正文:一、引言随着现代制造业的快速发展,冲压模具在各类产品生产中发挥着举足轻重的作用。

作为一种实用性的技术手册,本书旨在为从事冲压模具设计、制造和使用的工程技术人员提供一本全面、实用、易懂的参考书籍。

通过学习本手册,读者可以更好地掌握冲压模具的设计原则、方法及应用,提高冲压模具的性能与安全性,降低生产成本,提升产品质量。

二、冲压模具基本原理与类型冲压加工是一种在压力机上进行的金属板料成形过程。

它通过模具将金属板料冲压成所需形状和尺寸的零件。

根据成形方式的不同,冲压模具可分为以下几种类型:1.冲裁模具:主要用于将金属板料裁切成所需形状和尺寸的零件。

2.弯曲模具:用于将金属板料弯曲成所需形状的零件。

3.拉深模具:通过拉伸金属板料,使其成形为具有复杂形状的零件。

4.胀形模具:通过压力使金属板料胀大,形成所需形状的零件。

5.翻边模具:用于将金属板料的边缘翻折成一定角度和形状。

三、冲压模具设计要点冲压模具设计是一项复杂的工作,需要充分考虑模具结构、材料、零件设计、装配与调试等方面。

1.模具结构设计:根据零件成形工艺要求,设计合理的模具结构,确保成形过程顺利进行。

2.模具材料选择:根据零件材料、成形工艺和模具使用寿命等因素,选择合适的模具材料。

冲压模具dfmea案例

冲压模具dfmea案例

冲压模具DFMEA案例如下:

一、案例背景

某汽车制造企业为了提高产品质量和生产效率,决定对冲压模具进行设计和优化。

在项目启动之前,企业需要对冲压模具的设计和制造过程进行风险评估和改进。

二、案例分析

1. 目的:通过DFMEA分析,识别冲压模具设计和制造过程中的潜在风险和改进点,为后续的优化设计提供依据。

2. 输入:冲压模具的设计方案、制造工艺流程、产品要求等。

3. 分析方法:采用DFMEA分析方法,对冲压模具的设计和制造过程进行逐项分析和评估。

4. 输出:DFMEA分析结果,包括潜在风险和改进点的列表、风险等级和改进优先级等。

三、案例实施

1. 根据DFMEA分析结果,对冲压模具的设计和制造过程进行优化改进。

2. 针对潜在风险和改进点,制定相应的解决措施和优化方案。

3. 对优化后的冲压模具进行试验和验证,确保改进效果符合预期。

4. 将改进后的冲压模具应用于生产线上,观察其效果并进一步优化。

四、案例总结

通过DFMEA分析,企业成功地识别了冲压模具设计和制造过程中的潜在风险和改进点,并采取有效的措施进行了优化改进。

改进后的冲压模具在质量和生产效率方面都有了显著提升,为企业的可持续发展奠定了坚实基础。

冲压质量故事案例

冲压质量故事案例在一家汽车零部件制造厂里,有个叫小李的冲压工人。

这小李啊,平时干活也算麻利,可就是偶尔有点小粗心。

有一次,厂里接到了一个大订单,要生产一批汽车发动机的冲压部件。

这部件对精度要求可高了,就像给发动机做定制的高档西装,尺寸差一点都不行。

小李像往常一样操作着冲压机,那天他心里正惦记着晚上和朋友去看球赛呢。

在冲压一个关键的小零件时,他没太注意模具上有个小颗粒。

就这么一下,冲压出来的零件表面有了一个小小的凹坑,不仔细看还真不容易发现。

这批零件就这么一个接一个地生产出来,然后被送到了下一道工序。

负责质检的老王可是个老江湖了,眼睛就像老鹰一样尖。

他拿到这个零件,用手一摸,心里就“咯噔”一下,这手感不对啊。

再仔细一看,发现了那个小凹坑。

老王当时就火了,他跑到冲压车间,对着小李就喊:“小李啊小李,你这是干啥呢?你以为这是捏泥人呢,多出个坑就当是酒窝啦?”小李这才意识到问题的严重性,脸涨得通红。

这个小凹坑虽然看起来不大,但在发动机里那可就是个大隐患。

就好比一颗小沙子跑进了精密的手表里,可能就会让整个手表停摆。

如果这个有凹坑的零件装到发动机上,在发动机高速运转的时候,可能就会引发应力集中,时间一长,说不定整个发动机就报废了。

为了这个小凹坑,整个生产流程都得停下来。

这批已经生产出来的零件要全部重新检查,有凹坑的都得报废。

小李也被狠狠批评了一顿,还得加班重新生产合格的零件。

从那以后啊,小李每次上班前都会仔仔细细检查模具,心里想着:“我可不能再让这小玩意儿坏了大事,这冲压工作,真是一点小差错都出不得啊。

”话说在一个专门生产金属厨具冲压件的小厂里,有两个工人,大张和小赵。

大张呢,是个老冲压工,经验丰富,但是也有点倚老卖老。

小赵是个新手,刚到厂里不久,对大张那是相当的尊敬,觉得大张说啥都是对的。

有一天,厂里要生产一批新设计的平底锅冲压件。

这个平底锅的设计有点特别,边缘的弧度和尺寸都非常精确,这样才能保证在炉灶上受热均匀。

第九讲冲压模具设计实例分析

第八章 冲压模具结构及设计

9、模具的装配 根据级进模装配要点,选凹模作为装配基准件,先装下模,再装上模,并调整间隙、试冲、返修。

第八章 冲压模具结构及设计

二、拉深模设计与制造实例

零件名称:端盖 生产批量:大批量 材料:镀锌铁皮 材料厚度:1mm

第八章 冲压模具结构及设计

1、冲压件工艺性分析 冲压工序:落料、拉深; 材料:为镀锌铁皮,具有良好的拉深性能,适合拉深; 结构:简单对称; 精度:全部为自由公差,工件厚度变化也没有作要求,只是该工件作为另一零件的盖,口部尺寸 φ69可稍作小些。而工件总高度尺寸14mm可在拉深后采用修边达要求 。

第八章 冲压模具结构及设计

2、冲压工艺方案的确定 方案一:先落料,后拉深。采用单工序模生产。 方案二:落料-拉深复合冲压。采用复合模生产。 方案三:拉深级进冲压。采用级进模生产。 方案一:模具结构简单,但成本高而生产效率低; 方案二:生产效率较高,尽管模具结构较复杂,但因零件简单对称,模具制造并不困难; 方案三:生产效率高,但模具结构比较复杂,送进操作不方便,加之工件尺寸偏大。 结论:采用方案二为最佳工艺方案。

起粗定距的活动挡料销、弹簧和螺塞选用标准件,规格为8×16。

φ8mm导正销

第八章 冲压模具结构及设计

(3)导料板的设计 (4)卸料部件的设计

① 卸料板的设计 ②卸料螺钉的选用 (5)模架及其它零部件设计

第八章 冲压模具结构及设计

6、模具总装图(右图) 7、冲压设备的选定 8、模具零件加工工艺

模具关键零件因采用线切割,所以这些零件的加工 就变得相对简单。

第八章 冲压模具结构及设计

(4)冲压工序压力计算 拟采用正装复合模,固定卸料与刚性推件。 根据冲压工艺总力计算结果并结合工件高度,初选开式双柱可倾压力机J23-25。

第4章冲压模具设计实例

第4章 冲压模具设计实例

4

图4-1 圆弧与宽度的关系

第4章 冲压模具设计实例

5

(2)最小圆角半径:冲裁件的转角处应有一定的圆角,其最 小圆角半径允许值见表4-1。如果是少无废料排样冲裁,或者 采用镶拼模具时可不要求冲裁件有圆角。圆角大大地减小了应 力集中,有效地消除了冲模开裂现象。

第4章 冲压模具设计实例

在冲压生产中,模具设计必须在工艺方案确定的前提下进 行。因此,当得到一个产品的零件图时,首先是进行工艺规程 的制定,然后根据相应的工艺方案设计对应的模具。

第4章 冲压模具设计实例

42

为保证产品质量,同时考虑经济效益和操作的方便安全, 应全面兼顾生产组织各方面的合理性与可行性。在制定冷冲压 工艺规程时,必须制定包括原材料的准备,获得工件所需的基 本冲压工序和其它辅助工序(退火、表面处理等),制定冷冲压工 艺规程就是针对具体的冲压件恰当地选择各工序的性质,正确 确定坯料尺寸、工序数目、工序件尺寸,合理安排冲压工序的 先后顺序和工序的组合形式等内容,最终确定最佳的冷冲压工 艺方案。

3)弯曲件的弯边高度

20

弯曲件的弯边高度不宜过小,其值应为h>r+2t,如图4- 4(a)所示。当h较小时,弯边在模具上支持的长度过小,不容易 形成足够的弯矩,很难得到形状准确的零件。当零件要求h<r+ 2t时,则需预先在圆角内侧压槽,或增加弯边高度,弯曲后再切 除,如图4-4(b)所示。如果所弯直边带有斜角,则在斜边高度 小于r+2t的区段不可能弯曲到要求的角度,而且此处也容易开 裂(见图4-4(c)),因此必须改变零件的形状,加高弯边尺寸,如 图4-4(d)所示。

6

表4-1 冲裁件最小圆角半径 -

பைடு நூலகம்

第4章 冲压模具设计实例

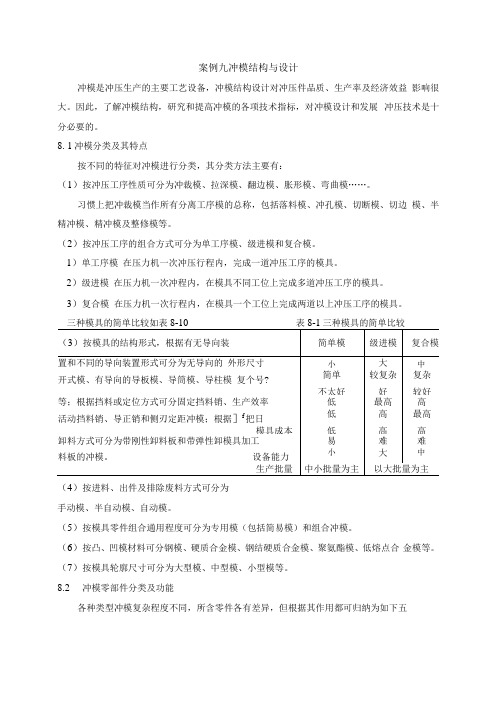

冲压模具设计与制作配套案例库:案例09 冲模结构与设计(1)

案例九冲模结构与设计冲模是冲压生产的主要工艺设备,冲模结构设计对冲压件品质、生产率及经济效益影响很大。

因此,了解冲模结构,研究和提高冲模的各项技术指标,对冲模设计和发展冲压技术是十分必要的。

8. 1冲模分类及其特点按不同的特征对冲模进行分类,其分类方法主要有:(1)按冲压工序性质可分为冲裁模、拉深模、翻边模、胀形模、弯曲模……。

习惯上把冲裁模当作所有分离工序模的总称,包括落料模、冲孔模、切断模、切边模、半精冲模、精冲模及整修模等。

(2)按冲压工序的组合方式可分为单工序模、级进模和复合模。

1)单工序模在压力机一次冲压行程内,完成一道冲压工序的模具。

2)级进模在压力机一次冲程内,在模具不同工位上完成多道冲压工序的模具。

3)复合模在压力机一次行程内,在模具一个工位上完成两道以上冲压工序的模具。

(4)按进料、出件及排除废料方式可分为手动模、半自动模、自动模。

(5)按模具零件组合通用程度可分为专用模(包括简易模)和组合冲模。

(6)按凸、凹模材料可分钢模、硬质合金模、钢结硬质合金模、聚氨酯模、低熔点合金模等。

(7)按模具轮廓尺寸可分为大型模、中型模、小型模等。

8.2冲模零部件分类及功能各种类型冲模复杂程度不同,所含零件各有差异,但根据其作用都可归纳为如下五种类型:(1)工作零件工作零件直接使被加工材料变形、分离,而成为工件,如凸模、凹模、凸凹模等。

(2)定位零件定位零件控制条料的送进方向和送料进距,确保条料在冲模中的正确位置,有挡料销、导正销、导尺、定位销、定位板、导料板、侧压板和侧刃等。

(3)压料、卸料与顶料零件压料、卸料与顶料零件包括冲裁模的卸料板、顶出器、废料切刀、拉深模中的压边圈等。

卸料与顶料零件在冲压完毕后,将工件或废料从模具中排出,以使下次冲压工序顺利进行;拉深模中的压边圈的作用是防止板料毛坯发生失稳起皱。

(4)导向零件导向零件的作用是保证上模对下模相对运动精确导向,使凸模与凹模之间保持均匀的间隙,提高冲压件品质。