烟气换热计算与过程设计0601

气气热管换热器计算书

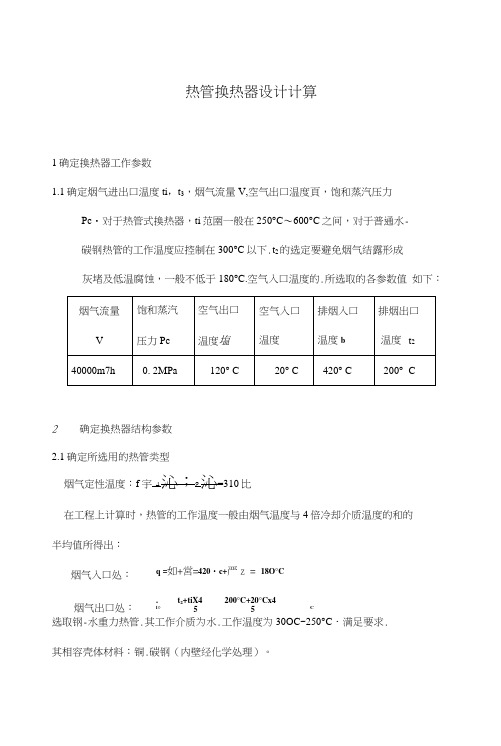

热管换热器设计计算1确定换热器工作参数1.1确定烟气进出口温度ti,t3,烟气流量V,空气出口温度頁,饱和蒸汽压力Pc・对于热管式换热器,ti范圉一般在250°C〜600°C之间,对于普通水-碳钢热管的工作温度应控制在300°C以下.t2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180°C.空气入口温度的.所选取的各参数值如下:2确定换热器结构参数2.1确定所选用的热管类型烟气定性温度:f 宇_4沁;2沁=310比在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的半均值所得出:烟气入口处:q =如+営=420・c+严z = 18O°C烟气出口处:. t2+tiX4 200°C+20°Cx4l° 5 5 C选取钢-水重力热管.其工作介质为水.工作温度为30OC~250°C・满足要求.其相容壳体材料:铜.碳钢(内壁经化学处理)。

2.2确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v = 1.64 Qc t J厂9必)2根据参考文献《热管技能技术》,音速限功率参考范闱,取Qc=4kW,在10 = 56吃启动时p v = O.1113k^/7H3p v = 0.165 X 105par = 2367.4幼/kg因此d v = 1.64 I ! = 10.3 mmyr(p v p v)l由携带极限确定所要求的管径d _ I 1.78 X QentP Ji (P L"1/4+P V~1/4)_2^(P L -Pv]1/4根据参考文献《热管技能技术》,携带限功率参考范围,取Q ent=4kw 管内工作温度t t = 180°C时P L = 886.9kg/m3 pv = 5.160/c^/m3 r = 20\3kJ/kgJ = 431.0xl0^N/m178x4因此nx20L3x(8Q6.^i/4+SA6^i/4)-2 [gX431.0xl0-4(886.9-5.160)]1/4=13.6nun考虑到安全因素,最后选定热管的内径为4 = 22111111管売厚度计算由式Pv420qcr]式中,Pv按水钢热管的许用压力28.5kg /nmr选取,由对应的许用230°C來选取管壳最大应力乐朋=14kg/nim2,而[<r]= -(7,^ = 3.5ka / nmr 4考虑安全因素,= 1.5111111,管壳外径:df =4+2S= 22+2x1.5= 25mm. 通常热管外径为25〜38mm 时,翅片高度选10〜17mm (—般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对 干净气流取2.5〜4mm :积灰严重时取6〜12inm,并配装吹灰装置.综上所述, 热管参数如下: 光管内径光管外径 翅片外径 翅片高度翅片厚度翅片间距肋化系数d]/mmd 。

气热交换器设计计算

通 过对烘房及加热物品的热量 � 衡算 , 从而确定单位时 的计算方法是 � � 间内需热量 引入传热方程 � � � � � ( � Q ). � � � � � � � � � = ( (11- 22 )/(12 - 21 ) 11 - 22 ) - ( 12 - 21 ) / 进 , 出换热器烟气温度 ( � � � � A=Q / K � � ( 1) �) 11 12 式中 Q 单 位时间内烘 房及加 热物品需 热量 , 进 , 出换热器被加热空气温度 ( � � � � � �) 21 22 � � � J/ K A 热交换器的传热系数 , J/ 换热 面积 ,

因此热交换器内烟气流速的确定应主要决定于燃烧机的工况阻力目前市场上所能提供的油气燃烧机都是在微正压状态下达到最佳工作状态其发出功率与燃烧室内压力的关系为研究与成都市农林科学院四川成都邮编摘要介绍一类型燃油气热交换器从换热计算及结构设计方面进行了阐述关键词热交换器计算结构从上图中可以看出当燃烧室内压力小于50燃烧机才能发出最大功率因此从管道阻力同烟气速率关系分析热交换器内烟气流速不能过快其阻力计系数单行程a1两行程a13实践中烟气流速一般取116对被加热空气的要求在此类换热器中被加热空气的流动方向是从下至上正负压方式均可空气速度一般要求为烟道布置从生产实践和工艺设计要求上烟道布置采用回流两行程式此方式有效解决了传热的不均匀性并提高了传热效率而烟道阻力能满足燃烧机的工况要求热变形在烟道结构设计中充分考虑了热变形1上图中主要受热件换热管2燃烧室5均可沿长度方向伸缩2上图中支架4与换热器主体采用柔性连接而支架4与换热系统之间采用了限位连接安全机构为了预防燃烧机出现点火滞后故障而产生爆燃引起燃烧室内压力剧增而出现安全事故特设置了卸压观察口当产生爆燃时卸压观察口上的重力盖板自动打开达到及时卸压的目的设计实例一条货车车身喷涂线中的固化炉炉体内尺寸循环风量23000型单段火天然气燃烧机输出功率169对固化炉及加热车身进行热量衡算确定单位时间内需热量22800021热交换器的传热系数k为44引入传热方程1则22800044211614结论51以上计算的结果同实际运用的效果接近原因是在运用经典公式计算中重新定义了综合传热系数的范围从而简化了工况中传热系数的计算并在实践中有效扩大了换热范围从而提高了换热效率52此换热器在工作中对换热空气的流动方向要求较高在换热器外形及风道设计上力求降低阻力和有效分风当要求换热空气的温度较高时可对换热器外形添加翅片以引导换热空气的流动方向和增加换热面积但要控制由此增加的换热器热惯性53在实际设计中可适当加大换热器的换热面积更重要是要尽量符合市场提供的板材尺寸从而降低制造成本54在节约能源方面可充分利用排放烟气余热因地制宜地进行如预热空气预热被加热物生产热水等收稿日期参考文献1

烟气余热利用换热器设计与计算

1.毕业设计(√)2.论文()

题目来源

科研课题()生产实际()自选题目(√)

主

要

内

容

1根据废气排放特点,进行换热器热力计算

2进行换热器结构设计计算

3完成换热器辅助计算及强度校核

4英文文献及翻译

5完成CAD绘图。

基

本

要

求

1.设计工作要严格按照余热锅炉行业相关标准及规范进行

2.在熟练掌握相关理论和标准的基础上,独立完成所有的设计内容,达到设计的目标。

热管传热技术于20世纪60年代由美国的科学家所发明[2],是利用真空管内工质的蒸发、凝结和循环流动而传递热量的部件,因此具有传递热流大,传热效率高的优点。其中,热管气-气换热器是热管理论应用的杰出代表和成功范例,正在逐步取代传统的管壳式换热器成为各种换热场所的首选。

热管换热器应用的主要领域是各种场合的余热回收系统中,以实现节能减排的目的。我国的能源问题在进入21世纪后日趋严重,据有关报道,我国三分之二的能源被热力电力企业所消耗,而我国工业锅炉的实际运行效率只有65%左右,但工业发达国家的燃煤工业锅炉运行热效率高达85%,在资源和能源日益缺乏的今天,如果我国所有的锅炉热效率能够提高10%,那么节约的能量将媲美三峡水库一年的发电量。所以,提高锅炉效率,前景十分广阔。

1.2

热管的产生和发展,起源于空间事业的开发。1942年高格勒(P.S.Gaugler)首次提出标准热管。以后,高格勒虽然不断改进毛细吸液芯的结构,然而由于受到当时科学水平的限制,未能得到实用性的开发和利用。

由于宇航事业发展的需要,20世纪60年代,标准热管的概念重新被提出。1962年,美国人特里佛森(L.Trefethen)在向美国通用电气公司的报告中指出,可以把这个原理利用到空间系统里去,但这种倡议并未经试验证明,亦未能付诸实施。

电厂烟气换热器课程设计

电厂烟气换热器课程设计一、课程目标知识目标:1. 学生能理解电厂烟气换热器的基本工作原理及其在能源转换中的重要性。

2. 学生能够掌握电厂烟气换热器的结构组成,描述其主要部件的功能和特点。

3. 学生能够解释电厂烟气换热器在提高能源利用效率和减少环境污染中的作用。

技能目标:1. 学生能够运用物理和数学知识分析电厂烟气换热器的热交换过程。

2. 学生通过课程设计活动,能够设计简单的烟气换热器模型,并进行基本的效能评估。

3. 学生能够运用科技工具,如计算机软件,进行数据分析和解决实际问题。

情感态度价值观目标:1. 学生能够培养对能源转换和环境保护的责任感和兴趣。

2. 学生通过团队合作完成课程设计,增强合作意识,培养解决问题的自信心。

3. 学生能够认识到科学技术在节能减排中的重要性,激发对未来科技创新的期待和参与热情。

课程性质分析:本课程为高年级工程技术类课程,旨在通过实际案例,加深学生对理论知识的理解和应用。

学生特点分析:高年级学生具备一定的物理和数学基础,具有较强的逻辑思维能力和问题解决能力。

教学要求:1. 教学内容需紧密结合课本知识,注重理论与实践的结合。

2. 教学过程应鼓励学生主动探索,注重培养学生的创新能力和实际操作能力。

3. 教学评价应侧重于学生对知识的综合运用能力和实际操作技能的展示。

二、教学内容本章节教学内容紧密围绕课程目标,选取以下内容进行组织:1. 电厂烟气换热器的基本原理:讲解热交换的基础知识,介绍烟气换热器在热能回收中的应用,对应课本第三章第二节。

2. 烟气换热器的结构与性能:分析电厂烟气换热器的结构组成,探讨其主要性能参数,对应课本第四章第一、二节。

3. 烟气换热器的设计与计算:教授烟气换热器的设计方法,包括热力计算、阻力计算等,对应课本第五章。

4. 烟气换热器的模型制作与效能评估:指导学生进行烟气换热器模型的制作,学习效能评估方法,对应课本第六章。

教学内容安排与进度:第一周:电厂烟气换热器基本原理学习,完成相关课后习题。

换热器设计计算详细过程

换热器设计计算详细过程序号名称单位数值流体流向1有无相变01流体名称冷却水壳程流体名称进口温度t 1℃20进口温度T 1出口温度t 2℃40出口温度T 2定性温度℃30定性温度比热CP 1J/(kg·K)4174比热CP 2 黏度μ1Pa·s 0.000801黏度μ2导热系数λ1W/(m·K)0.618导热系数λ2密度ρ1kg/m 3995.7密度ρ2管程压强降Pa30000壳程压强降流量W 2计算过程&输出结果:热负荷QkW 376.83冷却水流量W 1kg/h 16250.60按逆流计算的传热温差℃49.71按并流计算的传热温差℃#DIV/0!传热温差输出值ΔT ℃49.71计算温度校正系数S 0.17R5查图得到温度校正系数ψΔT 0.85实际的传热温差ΔTm ℃42.25初选总传热系数K KW/(m 2·℃)395换热面积 Sm 222.58参照换热面积选取列管换热器结构参数换热器形式浮头式壳体直径 D mm 300列管数n 根40列管外径d 0mm25参照GBT 28712-2012 换热器型ΔTm=ΔT*ψΔT经验值,假设K值为固定值S=Q/(K*ΔTm )管径有25或19两种规格管壳式换热器的设计和选用输入参数当温度校正系数值小于0.8时,合理,此时应增加管程数或壳程数,或者用几热器串联,必要时可调节温度条件。

S=(t2-t1)/(T1-t1),冷流体温R=(T1-T2)/(t2-t1),热流体温备注:比热、粘度、导热系数、密度均为两流体在定性温度(t1+t2)/2和(T1+T2)/2 下的备换热器中两流体的流向,并流管子的排列方式,正三角形为1,正方形为2热流体无相变,0;热流体有相备注热流体无相变:Q=W 2/3600*C p2*(T 1-T 2);W 1=Q/(Cp 1*(t 2-t 1))*3600ΔT=((T1-t2)-(T2-t1))/LN((T1-t2)/(T2-t1壳程流体参管程流体参数(P)列管内径d i mm20列管长度L mm8000折流板间距mm150列管材质及导热系数W/(m·K)45设计的换热面积 m296管子排列方法正方形斜转45度管程数Np2串联的壳程数Ns1管间距mm32结垢校正因子Ft 1.4管子排列方式对压降的校正因子F0.4管程n值0.4流体被加热取0.4,被冷却取0壳程n值0.3管壁内侧表面污垢热阻(m2·℃)/K0.00058管壁外侧表面污垢热阻(m2·℃)/K0.00017换热管壁厚 mm 2.5换热管平均直径mm22.5采用此传热面积下的总传热系数W/(m2·℃)92.90592116(1)核算压力降①管程压强降-P管程流通面积 Ai m20.006283185管程流速ui m/s0.721536817管程雷诺数Rei17938.43217取管壁粗糙度 mm0.1相对粗糙度0.005查图求得摩擦系数λ0.035直管中压力降Δp1Pa3628.637123回弯管压力降Δp2Pa777.5650977管程总压力降ΣΔPi Pa12337.36622判断合理性cs_tj10②壳程压强降—S通过管束中心线的管子数n o8折流板数N B52.33333333壳程流通面积 A o m20.015壳程流速u o m/s0.116959064 Re o3743.635819壳程流体摩擦系数f o0.766053436流体横过管束的压力降Pa849.5112828流体流过折流板缺口的压强降Pa850.119125壳程总压力降Pa1954.574969合理性判断cs_tj20(2)核算总传热系数①管程对流传热系数流体被加热取0.4,被冷却取0查污垢热阻系数表得到查污垢热阻系数表得到管子按正三角形排列no=1.1*(排列no=1.19*(n)^0.5N B=(L列管长度L/折流板间距-1) Ao=h(D-n c d o)按壳程流通截面积Ao计算的流Δp2=3*ρu2/2ΣΔPi=(Δp1+Δp2)Fg NpΣΔPo=(Δp1’+Δp2')FsNsRe=ρdu/μ,湍流输入值当Re>500时,fo=5.0Reo^(-0正三角形、正方形、正方形斜计算值查摩擦系数与雷诺数和相对粗Δp1=λ*L/d*ρu2/2ΣΔPi=(Δp1+Δp2)FtNpA i=π/4*d i2*n/Npu i=W1/(ρ1*A i)K=Q/(S*ΔTm)DN25管子取为1.4,对DN19管子正三角形为0.5,正方形斜转4接近但不小于1.25倍的换热管Pr-管程5.409990291管程雷诺数Re017938.43217管程对流传热系数(湍流)W/(m2·℃)3531.770673低黏度湍流W/(m2·℃)3531.770673高黏度湍流W/(m2·℃)3519.429449管程对流传热系数(滞流)W/(m2·℃)340.5404362管程对流传热系数(过渡流)W/(m2·℃)3485.069082管程对流传热系数输出值W/(m2·℃)3531.770673②壳程对流传热系数Pr—壳程9.753848837流体流过管间最大截面积A㎡0.00984375根据管间最大截面积计算的流速u0m/s0.178223336当量直径 d e m0.027151892 ReS6195.614142φμ=(μ/μw)^0.140.95壳程对流传热系数as W/(m2·℃)563.8014636③总传热系数总传热系数k校W/(m2·℃)324.2192582此换热器安全系数%248.9758824合理性判断cs_tj31低黏度液体(μ1<2*常温下水的黏度),a0=0.023(λ/di)Re0.8Pr n高黏度液体,a0=0.027(λ/di)Re0.8Pr1/3φμ强制湍流,Re0大于10000A=hD(1-d0/t)u0=Vs/Ad e=4(t2-π/4d02)/πd0强制滞留,Re小于2300过渡流,Re=2300~10000对气体取1.0,加热液体取1.0安全系数介于11.5~12.5,初选需另设K值植物油℃140℃40℃90J/(kg·K)2261Pa·s 0.000742W/(m·K)0.172kg/m 3950Pa 30000kg/h6000104.7611114方法二:根据流速经验值计算换热器内参数管道内流体流速m/s 0.75列管外径mm 25列管内径mm 20计算单程管传热管数根20热器型式与基本参数值.8时,换热器的经济效益不加管程数或壳程数,或者用几台换时可调节温度条件。

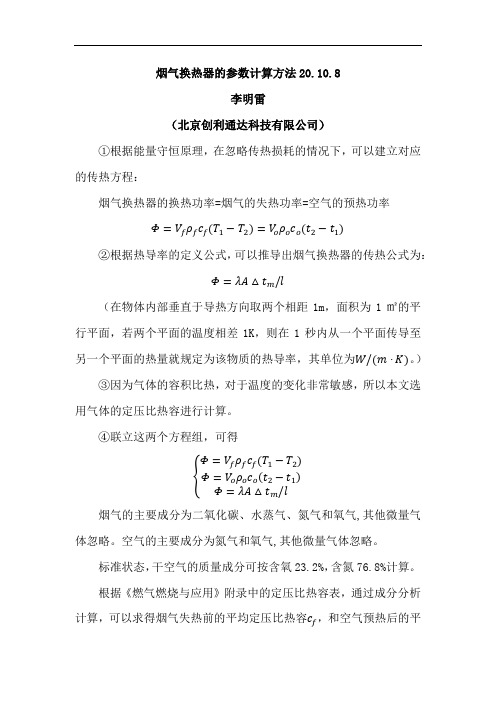

20.10.8-03烟气换热器的参数计算方法

烟气换热器的参数计算方法20.10.8李明雷(北京创利通达科技有限公司)①根据能量守恒原理,在忽略传热损耗的情况下,可以建立对应的传热方程:烟气换热器的换热功率=烟气的失热功率=空气的预热功率Φ=V fρf c f(T1−T2)=V oρo c o(t2−t1)②根据热导率的定义公式,可以推导出烟气换热器的传热公式为:Φ=λA△t m/l(在物体内部垂直于导热方向取两个相距1m,面积为1㎡的平行平面,若两个平面的温度相差1K,则在1秒内从一个平面传导至另一个平面的热量就规定为该物质的热导率,其单位为W/(m·K)。

)③因为气体的容积比热,对于温度的变化非常敏感,所以本文选用气体的定压比热容进行计算。

④联立这两个方程组,可得{Φ=V fρf c f(T1−T2)Φ=V oρo c o(t2−t1)Φ=λA△t m/l烟气的主要成分为二氧化碳、水蒸气、氮气和氧气,其他微量气体忽略。

空气的主要成分为氮气和氧气,其他微量气体忽略。

标准状态,干空气的质量成分可按含氧23.2%,含氮76.8%计算。

根据《燃气燃烧与应用》附录中的定压比热容表,通过成分分析计算,可以求得烟气失热前的平均定压比热容c f,和空气预热后的平均定压比热容c o ;通过计算可得:(1)烟气层1000℃时平均定压比热容为1.222kJ (kg ·K)⁄,(2)空气预热后500℃时空气的平均比热容1.046kJ (kg ·K)⁄;空气的导热系数为0.02489 W/(m ·k);烟气的平均导热系数为0.0226 W/(m ·k);代入已知数据计算可得:{Φ=37584 W =37.6 kWT 2=604.1 K =604.1 ℃△t m =7.14 K =7.14 ℃烟气换热器的换热效率:ηa =V f ρf c f (T 1−T 2)V f ρf c f (T 1−15)×100%=40.2%。

废烟气换热设备热力计算

管口部分沿程阻力系数

ξ2=0.3164/(ρ i*uc*dc/ui)^0.25

#REF!

2 换热管内沿程阻力降

套管沿程阻力降

λ

0.026

△pf1=λ*Lb*ρ i*uc^2

其余沿程阻力降

2*Dc △pf2=λ*(L-Lb)*

ρi*u^2

#REF!

2*Di

#REF!

换热管沿程总阻力降

△pf=△pf1+△pf2 #REF!

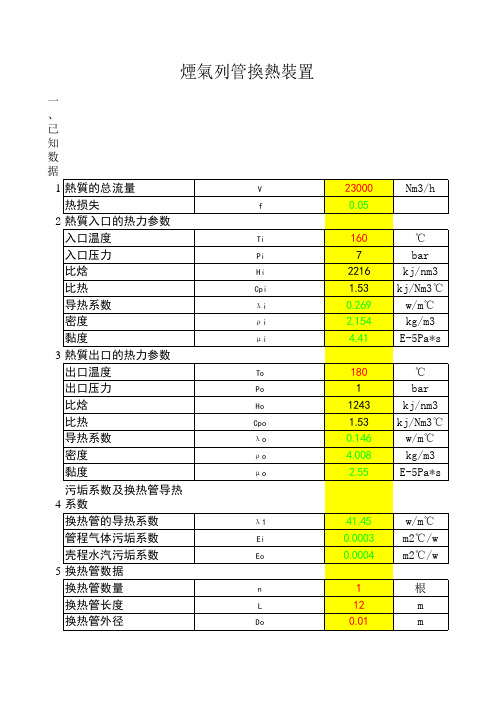

一 、 已 知 数 据

1 熱質的总流量

V

热损失

f

2 熱質入口的热力参数

入口温度

Ti

入口压力

Pi

比焓

Hi

比热

Cpi

导热系数

λi

密度

ρi

黏度

μi

3 熱質出口的热力参数

出口温度

To

出口压力

Po

比焓

Ho

比热

Cpo

导热系数

λo

密度

ρo

黏度

μo

污垢系数及换热管导热 4 系数

换热管的导热系数

λ1

管程气体污垢系数

Ei

2.57448E-06 0.0003 0.00032

3.21168E-05 0.004283802 202.4909156 0.870967742 144.7698226 0.000505826

-1

w/m℃

℃ kj/h

三

阻力计算

1 换热管沿程阻力系数

ξ

1=0.3164/Re^0.25 0.0040703

Di

-703800

kj/h

-668610

பைடு நூலகம்

转炉低温段烟气换热设计与计算

转炉低温段烟气换热设计与计算摘要:本文通过福建三钢120t转炉换热烟道的设计实践,阐述了转炉低温段换热烟道的设计与计算,给出了换热烟道的换热量、换热面积及冷却水量等计算方法。

关键词:烟道;换热量;换热系数;计算1 前言转炉在吹炼过程中产生大量的高温烟气(燃烧期1450~1600℃、回收期1200~1400℃)经汽化冷却烟道冷却,烟气温度降为850℃左右,通过蒸发冷却塔(EC),烟气直接冷却到200℃左右,然后经过管道冷却到150℃左右进入电除尘器。

自850℃以后的低温烟气的热量没有得到有效利用。

因此有必要在粗灰装置出口管道设计一套余热回收系统,对转炉低温烟气余热加以利用。

2 设计与计算在换热烟道中高温气通过辐射、对流的换热方式,将热量传给管壁,而管壁经传导、对流的热交换方式将热量传给冷却水管内的水。

2.1 烟气放热量计算烟气经过汽化冷却烟道的受热面所放出的热量,扣除散到周围的散热量,就是烟气的有效放热量,公式如下:3 结语按上述计算方式设计的三钢二炼钢厂1#转炉低温烟气余热回收系统,自2017年低温段水冷烟道投入使用以来,运行良好,经济效益显著。

降低EC用水量:4~6kg/t钢;多回收烟气余热(蒸汽): 10~12kg/t钢。

年效益50余万元。

参考文献:[1]JB T7603-1994.烟道式余热锅炉设计导则[S].[2]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006年.459-508.[3]赵渭国,杜涛.火焰炉设计计算参考资料[M].沈阳:东北大学,2010年. 54-71.[4]岳雷.氧气转炉汽化冷却烟道传热计算[J].技能技术, 2012年,30(3),245-248.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

01

换热器的应用及选型

02

管式换热器工艺计算

03

换热器常规经验参数

04

换热器实例计算分析

目录

应用背景

换热器也称热交换器,是把热量从一种介质传给另 一种介质的设备。

换热器广泛应用于广泛应用于化工、能源、机械、 交通、制冷空调、航空航天以及日常生活等各个领 域。 换热器不仅是保证某些工艺流程和条件而广泛采用 的设备,也是开发利用工业二次能源,实现余热回 收和节能利用的主要设备。

对于如图所示的简单多程交叉流, 只要折流一方的折流次数多于4次,就 可以按纯逆流或纯顺流来计算。

对于复杂的多程交叉流

tm

tm

ctf

tm ctf 为冷、热流体进、出口温度相同情况下逆流时

的对数平均温差;为小于1的修正系数,

f P, R

P t2 t2 t1 t2

R t '1 t1 t2 t2

在以上三种类型的换热器中间壁式换热器的用量最大,是 占主导地位的换热器型式。

设计流程 传热表面的 工作特性 几何参数

流体及材料 的热物理

性质

换 热

换热器 设计指标

总体布置: 选定类型、结构及材料

流动形式

热设计 传热计算 流阻计算

器

传热表面

优化分析

工

艺

评价依据

设 计 流 程

最

佳 设

评价和抉择

计

可

供 选

结构设计:

择

构造、强度、振动、

的

密封、工艺、维修等

方

案

择优条件

设计指标

1. 已知热流体热量 qm1,温度 T1、T2,t1 冷却介质 温度 t1

qm1

qm1

T1 t2

2. 求解换热器的参数?

T2

注:其中T2是要求设计值 依据:质量守恒,热量守恒

1)选定类型

总体布局

列管式

玻璃板式

盘管式

2)结构材料

≤200

11 总传热系数 w/(m2·℃) 45

260

43

12

换热面积

m2

9036

1893

4570

13

换热量

Kw

10921

13727 10921

备注

MGGH工艺流程

序号 1 2 3 4

项目 换热管型式 换热管布置型式

材质 管径

5

壁厚

6

翅片高度(宽度)

7

翅片厚度

8

翅片节距

9

横向管节距

10

纵向管节距

32

3 60(60)

1.2 12 70 80 7.5X8.2X1.2(参 考) 2205 41

备注 翅片段长度

L=6.5m

高:沿烟气方向

冷器器工艺流程

可采用风冷塔、闭式冷却 塔等工艺将循环冷却水降 温

冷器器设备参数

序号

项目

1

换热管型式

2

换热管布置型式

3

材质

4

管径

5

壁厚

6

翅片高度(宽度)

7

翅片厚度

热设计计算

Ⅱ.作出适当的选择并计算 tm

①流向的选择 一般逆流优于并流

t ②确定冷却介质出口温度 2,求对数平均推动力

tm逆

T1

t1 T2

ln T1 t1

t2

T2 t2

③对 tm逆 进行 修正

R T1 T2 t1 t2

P t2 t1 T2 t1

查图得到

tm tm逆

对数平均温差

• 根据一般经验过程要有一定的推动力, tm 10C •冷却介质若是工业用水,含有 CaCO、3 MgCO3 等盐类,其 溶解度随着温度上升而降低,为了防止盐类析出,形成垢 层,工业冷却水出口温度差应小于 45C

基本原则

原则:① 不洁净和易结垢的液体宜在管程 ② 腐蚀性流体宜在管程 ③ 压强高的流体宜在管内 ④ 饱和蒸汽宜走壳程 ⑤ 被冷却的流体宜走壳程 ⑥ 若两流体温差较大,对于刚性结构的换热 器,宜将给热系数大的流体通入壳程 ⑦ 流量小而粘度大的液体一般以壳程为宜

0

0.5

de

Re0.507

1

Pr 3

w

0.14

若 0 太小,则可减少挡板间距

Ⅵ.计算传热系数 校核传热面积

根据流体的性质选择适当的 垢层热阻 R

1 1 R 1

K估 i

0

Q

A计 Ktm

A NTd0l

A A计 1.10 ~ 1.20

否则重新估计K估 ,重复以上计算

已知已有换热器的换热面积A、两侧流体的质量流

介质流速

列管式换热器内常用的流速范围

流体种类 流速 m s

管程 壳程 一般流体 0.5~3 0.2~1.5

易结垢流体 >1 >0.5

气体

5~30 3~15

不同粘度液体的流速

液体粘度 103 N S m2 最大流速 m s

>1500

0.6

1500~500

0.75

500~100

1.1

100~35

1.5

热设计计算

交叉流,两侧流体都不混合时的温差修正系数

热设计计算

几点说明:

(1)图的下半部,尤其R较大时,曲线几乎竖直, 查图误差较大,这时可用PR 代替P,1/R代替R查图。 对任意一台换热器,都有f (P, R ) = f (PR, 1/R ),这称为 换热器的互易性规则。

(2)若有一侧发生相变,P、R中必有一个等于零,

热设计计算

热设计计算

(1)顺流时冷流体 的终温永远低于热流 体的终温,而逆流时 冷流体进出口温 度相同时,逆流的平 均温差大于顺流;

顺流

逆流

(3)逆流时换热面的温度变化大,容易造成热应力 破坏;

热设计计算

其它复杂布置时换热器平均传热温差的计算

①确定冷、热流体走管程或壳程

②确定管内流速

ui

qv

0.785d

2 i

n NP

n 管子数

N P 管程数

核定管壳式换热器内常用流速范围

③根据所选换热管确定管子的排列

目前我国国标采用 25mm 2.5mm 和 38mm 2mm

管长 l 有1.5、2、3、4.5、6、9m

热设计计算

管程给热系数 i

Re 1000 物性系数在定性温度下求得

(c) 计算换热面两侧的表面传热系数 h1, h,2 进而求 得传热系数 k ;

(d)由式 kA求出tm换热量 ;

(e)比较与 ,如果相差较大,再重新假设流体出

口温度,重复上述计算,直到满意为止。

传热温差

• 冷却介质的选择是一个经济上的权衡问题,按设备费 用和操作费用的最低原则确定冷却介质的最优出口温度 t2opt

2 设计烟气量(工湿) m3/h

99万

3 烟气温度

℃

150~180

设计175℃,脱硫后

55℃

4

原烟气成分

氧气含量02(dry) 入口SO2浓度(dry) 入口粉尘浓度(dry)

Vol% mg/Nm3 mg/Nm3

14.6% 1200 150

入口NOx浓度(dry) mg/Nm3

≤50

14.6%

烟气含水量(v/v) %

35~1

1.8

<1

2.4

污垢热阻

流体

水 1m s , t 50C

污垢热阻 R

/ m 2 K kW 1

蒸馏水

0.09

海水

0.09

清净的河水

0.21

未处理的凉水塔用水 0.58

已处理的凉水塔用水 0.26

已处理的锅炉用水

0.26

硬水、井水

0.58

气体

--

空气

0.26~0.53

流体

溶剂蒸汽 水蒸气 优质(不含油) 劣质(不含油) 往复机排出 液体 处理过的盐水 有机物 燃料油 焦油

量 qm1、, q进m2口温度 等t15,个t2 参数,须计算热、冷流体 的出口温度 和换t1热, t量2 。

计算步骤:

(a) 先假设一个流体的出口温度

用热平衡方程式求出换热量 和另

一个流体的出口温度;

kAtm

qm1cp1 t1 t1

qm2cp2 t2 t2

(b) 根据流体的4个进、出口温度求平均温差 t;m

8-10

5

工艺要求

烟囱在冬季(平均温度t=5℃计算)环境下,无白烟

输入/输出条件

降温后温度为50℃时,出口温度需要加热 至90℃左右。

工艺路线

图 MGGH+烟气冷器降温器

工艺路线

序

项目

号

单位 烟气降温器 烟气冷凝 烟气升温

器

器

1 入口烟气量(标 Nm3/h 湿)

650000

710000

710000

此时 =1。

P t2 t2 t1 t2

R t '1 t1 t2 t2

(3)冷、热流体走管侧还是壳側不影响修正系数,

即不影响传热温差。

热设计计算

Ⅲ.根据经验估计传热系数 K,估 计算传热面积 A

qm1Cp1 T1 T2 K 估A估tm逆

根据 A估 初选换热器

热设计计算

Ⅳ.计算冷、热流体与管壁的

11 设备外形尺寸(长X 宽X高)

12 壳板和支撑材质

13

换热管重量

单位 / / /

mm

mm mm mm mm mm mm m

/ T

烟气降温器 螺旋翅片管

叉排 ND 32

4 12 1.2 8 70 93.7 7.5X10X2.7( 参考) 碳钢 90