煤矿开采学2之第三章 单一走向长壁采煤法采煤工艺

采煤方法单一走向长壁采煤法采煤工艺

要保证割至底板割入底板的深度底鼓、浮煤垫起输送机、底板起伏不平

(4底托架过煤高度不小于500mm大块的问题。(5)采煤机的截深与液压支架步距相等。(6)液压支架的架间距与中部溜槽的长度相等。一般为1.5m保证每节溜槽有推移千斤顶

设备几何尺寸配套

原则:从工作面往外生产能力要加大(一采煤机的实际生产能力Qc=60 Vc S M K 10-3Qc—采煤机的生产能力t/h;Vc—采煤机的实际牵引速度,34m/min;S—截深,m;M—采高,m;—煤的容重,kg/m3;K—工作面采出率,(%)

六、炮采工作产量和效率低但对地质条件适应性强

七、炮采工艺的特点

普采工艺方式—用机械化方法破煤、装煤、输送机运煤和单体支柱支护顶板的采煤工艺

第二节 普通机械化采煤工艺

1—MDY-150采煤机;2—SGB-630/150可弯曲刮板输送机;3—DZ-22单体液压支柱;4—HDJA-1000铰接顶梁5—推移输送机千斤顶;6—运输平巷中的输送机

一、采煤机割煤方式

我国主要用斜切进刀方式端部斜切进刀 : 不留三角煤端部斜切进刀 (割三角煤端部斜切进刀 留三角煤端部斜切进刀中部斜切进刀

二、采煤机进刀方式

3炮眼角度

(1钻眼设备:煤电钻、麻花钎子(2)炸药与装药量: 炸药矿用硝氨炸药 底眼 150600g 顶眼 200g

4钻眼、装药

串联联线电雷管引爆(毫秒延期电雷管起爆器起爆毫秒爆破130ms内全部起爆避免延期引爆瓦斯延期起爆 底眼,中间眼,顶眼增加了自由面提高了爆破效率爆破产生的波相互干扰,有利于减少顶板震动

2、综采设备的生产能力配套

(二输送机的生产能力Qs Qc =(1.1 1.15)Qc(三)液压支架的移架速度液压支架的移架速度要大于采煤机的实际牵引速度

第三章 长壁采煤法采煤系统

一、 普 采 工 艺 过 程 实 例

Ⅰ

Ⅰ

6m4Biblioteka 21002 1150

3

4

1000 1000 1000 250 4400

Ⅰ2

Ⅰ

Ⅱ

1

Ⅱ

2100

0.6m 3

1050

1000

250630

2150

270 1000 1000 4400

250 1

Ⅲ

2000

Ⅲ Ⅱ

2100

Ⅱ

Ⅲ

Ⅲ

≮ 10m ≮ 20m

4m

1750

900 3500

1 2 4 5

手工铺底网

2

机械铺底网

3

1

3

2

1

一、综采面双滚筒采煤工作方式

2、综采面双滚筒采煤机的割煤方式 两种型式: ①单向割煤。采煤机上行割煤,下行清理浮煤,推 一个截深;适用于煤层厚度略大于滚筒直径而煤质 坚韧的条件。 ②双向割煤。A.往返一刀,当煤层较厚时,采煤机 上行时贴顶板截割,下行时贴底板截割并清理浮煤。 这时,往返两个行程滚筒都截割采煤,但工作面只 推进一个截深。B.往返两刀,煤层厚度接近滚筒直 径,而且煤不粘连顶板,即可实现双向采煤,往返 行程各推进煤壁一个截深

(a)

1.25m

1.0m 1.3m

(b)

第一节

4、运煤及推溜

爆破采煤工艺

运煤:炮采面在煤层倾角25°以下时,可采用普通刮板输送机 或可弯曲刮板输送机,倾角25~30°采用搪瓷溜槽,大于30° 采用铸石溜槽自溜运煤。 推溜:推移输送机液 压千斤顶,弯曲段长度 等于或大于15m。

6m 15m

1 2

3

4

第四节 其他条件下机采的工艺特点

走向长壁采煤法

采矿工程名词

01 介绍

目录

02 采煤工艺

按照回采工作面的推进方向与煤层走向的关系,壁式采煤法又可分为走向长壁采煤法和倾斜长壁采煤法两种 类型。长壁工作面沿煤层走向推进的采煤方法,即为走向长壁采煤法。

走向长壁采煤法是我国煤炭资源开采过程中的一项重要开采方法,在厚煤层资源的开采中发挥了重要的作用。 走向长壁采煤法的工作布置方向,以煤层倾斜方向为主,需设置回风平巷和运输平巷,构成一定的空间。回风平 巷和运输平巷的设置,主要是沿煤矿的走向分别设置在回采工作面的上方和下方,构成一定的通道,可以为回采 工作面和采区巷道提供充足的空间,方便通风、运输和行人。

当采煤机割底煤至工作面下切口时,支设好下端头的支架,移直输送机,采用直接推入法进刀,是采煤机滚 筒进入新的位置,以便重新割煤。工作面下切口长 4m,当采煤机运行至工作面下部终点位置时,其滚筒恰好到 达机一起推入新的位置,待输送机移成一条直线时,采煤机也进刀完毕。采煤机完整地割完一刀煤,并且相应的 完成推移输送机、支架和进刀工序后,工作面有原来的 3排柱控顶变为 4排柱控顶。为了有效的控制顶板,要回 掉

下面是某综采面的工艺过程:(缩伸缩梁、护帮板)向端头割煤→移架(伸伸缩梁、护帮板)→(牵机至工 作面中部)中部进刀→自端头顺移刮板输送机至面中部→(缩伸缩梁、护帮板)割煤→移架(伸伸缩梁、护帮板) →(牵机至工作面中部)自端头顺移刮板输送机至面中部。

综采工作面一般采用双滚筒采煤机,各工序简化为割煤、移架、推移输送机3个主要工序,采煤机骑在刮板输 送机上完成割煤和装煤,一般前滚筒割顶煤,后滚筒割底煤。液压支架通过底部的千斤顶与刮板输送机连接,可 互为支点,从而实现移架和推移刮板输送机。移架时,支柱卸载,顶粱下降(与顶板脱离或不完全脱离),支架整 体前移,移到新位置后,立柱重新加载载,支护新位置处的顶板。推移刮板输送机时,移架千斤顶重新伸出,推 移刮板输送机到煤壁处,割煤后可可以及时依次推移液压支架和输送机,也可以先逐段依次推移机,再依次移设 液压支架,即及时支护和滞后支护。

单一走向长壁采煤法

2 4 1 2'

(b)

中切眼的布置

(1)中切眼 — 在采面推进方向走向中部开掘的、连通机 巷、风巷且与开切眼长度相近的联络巷。 (2)中切眼位置 —— 根据采面连续推进长度及设备性能, 避开应力集中区,选择围岩稳定、无淋水的地段。 与区段平巷交角为85O为宜。

85°

(3)中切眼断面及支护

断面 — 10m2;支护 — 锚网支护 平六矿:煤巷锚杆间距0.7m, 锚杆长1.8m,冷拔钢丝网, 14#钢丝,网孔40*40mm (4)中切眼作用: 解决掘进期间局部通风问题 如:JBT局扇或 JBD622局扇 ,有效供风长度700m 利用中切眼,缩短了供风距离,减少了风筒占用量,降低 了风阻,提高通风效率。

H E

方案一:A — B — C — D — E直线,挂中线掘进。 (i)、上下起伏变化大,C、E点最低,达 1.0m; (ii)、低点积水;泵排水; 方案二:A —F— G — H,分段挂中线取直。 (i)、坡度缓和,相差 ( 0.5m); (ii)、低点积水,—— 泵排出; (iii)、折点少,占用设备少,每段宜用一台输送机。

风窗

风桥

风墙 风门

3

第二节 采煤系统分析

一、 区段参数: 区段斜长:L区 = L采+ 2L巷+ L柱 区段走向长:

区段斜长:

我国 兖州 美国(综采) 246 m(335 m)

L采 120 200m 300 m 综采 > 150 m

L柱

L巷

0~15 m;

普采 2.5 3.0m 综采 4 4.5 m

2、通风方式

U型通风 通风系统简单,漏风少,风流 线路长,变化大。 适用:瓦斯不太大,我国常用; 瓦斯大,设瓦斯尾巷,U + L通风

单一走向长壁采煤法概述课件

优点

高效开采

单一走向长壁采煤法能够实现高效、连续 的煤炭开采,提高了采煤效率。

资源利用率高

该采煤方法能够充分利用煤炭资源,减少 资源浪费。

安全性好

在采煤过程中,单一走向长壁采煤法能够 降低事故发生的概率,提高作业安全性。

适应性强

该采煤方法适应各种地质条件,可在不同 环境下进行采煤作业。

缺点

设备投入大

安全培训与教育

新员工安全培训

对新员工进行安全培训, 使其了解采煤作业的安全 规定和注意事项,掌握必 要的安全知识和技能。

在职员工安全教育

定期对在职员工进行安全 教育,提醒员工时刻关注 安全,提高员工的安全意 识和自我保护能力。

应急演练与预案

制定应急预案并进行演练, 使员工熟悉应急处置流程, 提高应对突发事件的反应 速度和能力。

物的排放。

瓦斯抽采与利用

加强瓦斯抽采和利用技术的研究 和应用,实现瓦斯资源的安全、

高效利用。

谢谢您的聆听

THANKS

01

回采阶段

02 在开切眼内安装采煤设备,进行 回采作业,包括破煤、装煤、运 煤和支护等工序。

采后处理

将采出的煤炭通过运输巷运出,

同时对采空区进行处理,如填充

03

或垮落等。

安全措施

04 在采煤过程中采取一系列安全措 施,如瓦斯监测、通风管理、顶 板控制等,确保作业安全。

02

单一走向长壁采煤法的优缺点

04

单一走向长壁采煤法的安全措施

安全管理制度

制定安全生产责任制

明确各级管理人员和员工的安全职责, 确保安全生产责任落实到人。

安全生产检查制度

安全生产考核与奖惩制度

对安全生产工作进行考核,对表现优 秀的员工进行奖励,对违反安全规定 的员工进行惩罚。

采煤方法课件

2005年月日2.1 采煤方法的概念采煤方法——采煤系统与回采工艺的综合2.2 采煤方法的分类及应用情况分两种体系:壁式体系——产量94%,广泛应用。

柱式体系——很少应用。

适用条件:埋藏浅(压力小),近水平(机械化柱式采煤)。

薄及中厚煤层,顶板较好,沼气少,三下一上采煤。

房打通了就是联络巷,矿压显现较弱。

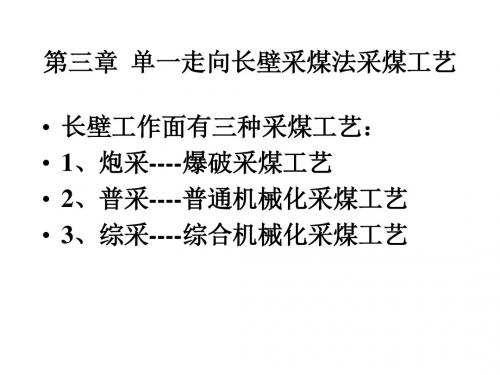

第三章单一走向长壁采煤法回采工艺三种:1、炮采——爆破落煤,爆破及人工装煤,机械化运煤,单体柱支护。

2、普采——采煤机落煤,机械及人工装煤,机械化运煤,单体柱支护。

3、综采——采煤机落煤,机械及人工装煤,机械化运煤,液压支架支护。

3.1 爆破采煤回采工艺3.1.1 爆破落煤一、工序:打眼,装药,添炮泥,联炮线,放炮。

要求:采用不同的参数。

二、炮眼布置:单排眼对眼双排眼三花眼三排眼三角眼三、炮眼角度四、炮眼深度:大于进度,进度0.8;1.0;1.2。

五、装药量:150-600g/每孔六、一次起爆数:几个到几十个不等。

顶板不好,间隔爆破。

采用串联法。

3.1.2装煤与运煤一、装煤:爆破装煤,人工装煤,机械化装煤。

二、运煤:SGW—40或SGW—44型刮板运输机。

移动千斤顶一台/6m,机头机尾各3台。

3.1.3工作面支护和采空区处理一、工作面支护1、支柱类型:单体支柱和金属摩擦支柱。

2、布置形式a、正悬臂齐梁直线柱,常用。

b、正悬臂错梁三角柱,很少用。

3、控顶排数:最小三排,最大五排,推进一次或两次放顶一次。

4、特种支柱:切顶墩柱木支柱:丛柱,密集,木垛,斜撑二、采空区处理:尽量采用全部跨落法。

1、全部跨落法——当工作面从开切眼推进一定距离后,主动撤除采煤工作空间以外的支架,使直接顶自然垮落,以后,随着工作面推进,每隔一定距离就按计划回柱放顶。

一般是三、五排放顶或三、四排放顶。

2、最大控顶距——工作空间达到的允许最大宽度。

3、最小控顶距——回采工作所需要的最小宽度。

4、两者之差是放顶步距。

5、放顶方法回柱绞车回拄——木支柱。

单一走向长壁采煤法在采煤工作中的应用

单一走向长壁采煤法在采煤工作中的应用摘要本文主要通过详细的分析单一走向长壁采煤法的3种采煤工艺的工艺方法、工艺流程、以及工艺参数等,从而提出了单一走向长壁采煤法在采煤工作中的发展趋势及应用隐患,并且针对隐患提出相应的可实施方案,力争为完善我国的单一走向长壁采煤法提供参考。

关键词炮采工艺;普通机械化工艺;综合机械化工艺随着我国煤炭行业的迅速发展,我国逐渐重视了煤炭开采技术的研究与探索,在此情况下,煤炭开采技术的研究得到了长远的发展。

本文通过详细的分析单一走向长壁采煤法的工艺方法、各个方法的工艺流程、以及工艺参数,找出单一走向长壁采煤法在采煤工作中的发展趋势及应用隐患,并且针对隐患提出相应的可实施方案,力争为完善我国的单一走向长壁采煤法提供参考。

1 单一走向长壁采煤法概念单一走向长壁采煤法简称为整层走向长壁采煤法,此采煤法的特点是回采的工作面按照煤层倾斜的方向布置,与此同时沿走向方向进行开采。

这样会产生工作面的长度比较长,一般情况下为100m~150m。

现阶段我国有3种单一走向长壁采煤法的采煤工艺,主要的采煤工艺按照采用采煤手段不同划分为炮采工艺、普通机械化工艺、综合机械化工艺。

以下通过介绍与对比各个工艺的方法、流程、以及工艺参数等,得出今后单一走向长壁采煤法在采煤工作的发展趋势。

2 炮采工艺在采煤工作中的应用炮采工艺主要包括爆破落煤、人工装煤、机械化运煤、顶板管理、循环工作组织等内容[1]。

在实际的生产中对于爆破落矿的要求非常高。

爆破落矿的生产工序主要包括打眼、装药、填炮泥、连炮线、爆破。

现常用的煤电钻型号为MZ-12型,钻孔直径为38mm~45mm。

使用比较多的是煤矿安梯炸药,并且使用煤矿许用电雷管。

炮眼的间距可根据煤的硬度,一般情况下为1m~2m。

炮眼的深度根据开帮进度而定,目前采用的较多开帮进度为1m~2m;深进度主要配合木支架用的,每次开帮进度可达1.6m~1.8m。

炮眼装药量根据煤矿制定的吨煤炸药消耗定额计算公式为:,其中h代表采高,m;L代表工作面长度,m;代表煤的密度,t/m3;q代表吨煤炸药消耗定额,kg/t;B代表开帮进度,m。

单一走向长壁采煤法采煤工艺

一、爆破采煤工艺的一般特征

返回

• 如图3-2所示 • 1、爆破落煤 • 2、人工装煤、爆破抛射装煤、刮板输送 机铲煤板相结合 • 3、刮板运输机运煤 GO • 4、单体支柱配合金属顶梁支护顶板GO • 因此,爆破采煤工艺中只有运煤和部分 装煤实现了机械化。

图3-2 爆破采煤工作面横剖面图

返回

刮板运输机实物图

横剖面

刮板运输机横剖面示意图

返回

金属摩擦式单体支柱

返回

二、爆破采煤工艺的技术延革

返回

• 从50年代开始推行长壁式采煤方法改革以来, 爆破采煤工艺经历了三个发展阶段: • 1、第一代炮采技术: 拆移式刮板运输机GO、木支柱 • 2、第二代炮采技术: 具有铲煤板的可弯曲推移式 运输机GO、 摩擦式金属单体支柱GO • 3、第三代炮采技术 :大功率可弯曲推移式运 输机GO、挡煤板配合爆破抛射装煤GO 单体液压支柱和一系列的新型顶梁GO

正悬壁齐梁直线柱

返回

正悬壁错梁三角柱

返回

正悬壁-倒悬壁交替错梁直线柱

返回

特殊支架形式 (a)丛柱(b)密集支柱 下一页

特殊支架形式©木垛(d)斜撑

返回

3、采空区 处理==回柱 放顶

返回

七、工艺优化

• • • • 工艺优化的内涵 1、设备优化 2、参数优化 3、工序配合优化

返回

第三章 单一走向长壁采煤法采煤工艺 • • • • 长壁工作面有三种采煤工艺: 1、炮采----爆破采煤工艺 2、普采----普通机械化采煤工艺 3、综采----综合机械化采煤工艺

第一节 爆破采煤工艺

• • • • • • 一、爆破采煤工艺的一般特征GO 二、爆破采煤工艺的技术延革GO 三、爆破落煤GO 四、装煤GO 五、运煤及前移运输机 GO 六、炮采工作面顶板支护和采空区处理 GO • 七、工艺优化GO

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械装煤

装煤

刮板输送机的铲煤板

3

2

1

4

10

7

5

8

6

9

6

11

9 8

2016/12/9

装煤

刮板输送机封底,铲煤板调小角度 加档煤板 炮采铲装

2

1

7

4

3

6

7

2016/12/9

运煤

采煤面多用 SGW-40 或 SGW-44 型 可弯曲刮板输送机 功率有加大的趋势

煤层倾角加大后自溜

三、推移输送机

推移输送机千斤顶、液压式、 机械式 正常段6m一个 , 机头机尾 各三个,弯曲段长度等于或 大于15m

1.2

1.2

3.6

10

带帽点柱

2016/12/9

帽厚50~100mm,长0.3m

矩形布置

三角形布置

棚子的正倒悬臂布置

正悬臂 顶梁在采空区方向短,在煤壁方向长 对机道顶板支护好,顶梁不容易折断

11

棚子的正倒悬臂布置

2016/12/9

倒悬臂 顶梁在采空区方向长,在煤壁方向短 支柱不易被采空区矸石埋住,回柱安全 顶梁折断

4m

6m

4 2

0.6m 3 1

18

四、采煤机的割煤方式

1、单向割煤方式 单滚筒采煤机,滚筒直径小于 采高 割顶煤 挂顶梁 割底煤,清理浮煤 推移输送机(滞后采煤机 1015m) 采煤机往返一次进一刀 煤壁推进了一个截深 问题:顶板

2.双向割煤方式

•煤层较薄,单滚筒采煤机,滚筒直径接近煤层层厚

6m

上行: 割煤, 挂梁,推移输送机, 支柱

五、采煤机的进刀方式

进刀—采煤机滚筒向垂直于煤壁方向推进,进 入下一截深的切割作业 进刀:切入煤壁 进刀方式的实质采煤机运行与推移输送机的关 系。 直接推入法 端部斜切进刀 中部斜切进刀

20

采煤机的进刀方式

直接推入法用的少,容易损坏采煤机与刮 板输送机

2016/12/9

(a)

(b)

采煤机的进刀方式

放顶步距等于最大控顶距与最小

控顶距之差。

(d)

2016/12/9

特种支护 丛柱、密集、木垛、斜撑

加强放顶处对顶板的支撑,回柱前在放顶排处另外 架设的支架

(a)

(b)

(c)

(d)

13

5m (b)

0.3 m

3m

1m

五、(炮c) 采工作面的基本点

爆破

(a3)m

煤壁平直

不留底煤 不破坏顶板 不崩倒支柱

(d) 5m (b)

27

端头十字绞接顶梁

5)联线与起爆

联线

电雷管引爆(毫秒延期电雷管)

起爆器起爆 毫秒爆破 130ms内全部起爆, 避免延期引爆瓦斯

延期起爆

底眼,中间眼,顶眼

增加了自由面

提高了爆破效率

爆破产生的波相互干扰,有利于减少顶板震动

5

2016/12/9

爆破的有关规定

爆破工要分开存放炸药、雷管。

专用爆炸材料箱,加锁。

严禁将电雷管斜插入药卷中部或捆在药卷上,

1、炮眼布置 1)炮眼排数:

取决于煤层的厚度和煤层的硬度

单排

双排

三排

M 1m M=12.5m

M 2.5m

2

2016/12/9

炮眼布置

0.5 1.0

1.0

。 60

(a) 单排眼

0.3

1.0

0.8 0.8

0.4

1.2~1.5

。。 50~55

( ) 五花眼

1.2

0.3

0.4

1~1.2

(b) 对眼

1.2~1.6

每茬炮工作面进度0.81.2m

(c) 三花眼

一般1.21.5m的钎杆

为保护顶板,保护支护,不使煤崩到采空区,

要合理装药

3

2016/12/9

3)炮眼角度

1

0.3

β

θ

0.4 1~ 1.2

γ

0.5

1.0 1.0

0.3

1.0

0.8 0.8

0.4

1.2~1.5

。 60

(a) 单排眼

。。 50~55

炮眼角度

平面上 与 煤1.壁2 的 水 平0夹.3 角一 般 为

(a) (b)

(c)

(d ) 工作面俯视图

B

E

F

A

G

工作面正视图

C D

六、支护方式

1、齐梁直线柱布置 绞接顶梁梁端在煤壁方向 相齐,支柱成直线。 •梁长等于截深 割一刀全部挂梁、支柱, 简单,容易管理 截深为0.8m或1m。 多用正悬臂

2016/12/9 24

高档普采工作面支护

2016/12/9

普采工作面支护

推移输送机时,应从工作面一端 向另一端依次推移

(a)

15m 6m

1

3

4

2

(

8

四、支护

支护装备

木支柱

单体摩擦支柱

单体液压支柱

8

(70年代中期)

12

国营重点煤矿用

单体液压支柱+金属 绞接顶梁

7

1

2

3 5

11

4

9 10

6

金属铰接顶梁

3

2

1

5

4

L

138

165

1—接头;2—梁体;3—耳子;4—销子;5—调角楔;L—中心距

下行: 割煤,挂梁,推移输送机, 支柱

上行、下行往返一次进两刀

4m

4 2

0.6m 3 1

2016/12/9 19

双向割煤方式

•煤层较厚,双滚筒采煤机

6m

上行: 割煤, 挂梁,推移输送机, 支柱

下行: 割煤,挂梁,推移输送机, 支柱

上行、下行往返一次进两刀

4m

4 2

0.6m 3 1

2016/12/9

22

2016/12/9

a b c d

采煤 机的 进刀 方式

单滚 筒采 煤机

中部 斜切 进刀

(a) (b) (c)

(d) 工作面俯视图

C D

B

E

F

A

G

工作面正视图

字形割煤往返一次进一刀工艺方式 上半段割煤 下半段推输送机 上半段推输送机 下半段割煤

23

采煤机的进刀方式

中部斜切进刀有利于端头作业和顶板维护 但为单向割煤。

要由药卷顶部装入。

装药卷前要清除煤粉。

应用水炮泥。

孔深

m

严禁裸露煤爆破。 封泥

要有足够的封泥长度。m

小于0.6

不得放炮 或采取措施

0.6~1

½

孔深

大于1m ≮0.5

二、装煤与运煤

爆破装煤 可装煤3040% 人工装煤

余下的多数由人工 装煤 使用大铁锹

1.25m 2.2m

(a)

1.0m 1.3m

(b)

6

我国主要采用滚筒采煤机破煤

16

2016/12/9

≮ 20m

ⅠⅠ

6m

一、 设

2100

4

2

3

1150 1000 1000 1000 250 4400

ⅡⅡ

4

Ⅰ2

备 及 布

2100

1050

1

1000

250630 270

2150

1000 1000

4400

ⅢⅢ

2000

250

3 1

Ⅱ

0.6m

2100

置

1750

900

2016/12/9

第三章 单一走向长壁采煤法采煤工 艺

爆破采煤工艺 普通机械化采煤工艺 综合机械化采煤工艺 其他条件下机采的工艺特点 采煤工艺方式的选择 采煤工艺的特殊技术措施 采煤工作面工艺设计

第三章 单一走向长壁采煤法采煤工艺

采煤工艺—采煤工作面各工序所用方法、设备 及其在时间上、空间上的相互配合。 三种工艺方式 爆破采煤工艺方式(炮采工艺方式)

数值单位:m炮采工作面齐梁齐柱布置

Ⅱ

Ⅱ 炮采工作面多采用

齐梁齐柱布置方式

4.8 ⅡⅡ 0.3

1.2

1.2

3.6

12

3m 0.3 m

(a) 5m (b)

(c)

四、处理采空区

1m

处理采空区方法:

垮落法

充填法

煤柱支撑法

最常用的是全部垮落法。

回柱放顶撤除支架,让顶板垮落

放顶步距:

相邻两次放顶间隔的距离

3m

(e) 进刀完毕,上行 正式割煤,至斜切进 刀终点位置时,滚筒 沿顶板割煤。

端头留三角煤斜切进刀

a

b c d

单滚筒采煤机双向、单向割煤端头不往返, 进刀与移机头不干扰,端部煤壁不直

(a) 下行进入进刀段后割顶煤 至工作面下端头后停机,随机 下行推输送机至进刀段,采煤 机返向上行沿输送机弯曲段割 三角底煤;

(b) 割底煤至输送机直线段后 改为割顶煤,此时,推移机头 和弯曲段;(c) 上行割顶煤直 至上切口,输送机已移直,在 下端头留下三角煤;(d)在 正常段下行割底煤,并随采煤 机下行推移输送机;

(e)采煤机在进刀段割顶煤直 至工作面下端部,随机自上而 下推移输送机,在工作面下端 部留下底部的三角煤。重复(a) 图,完成进刀全过程。

( ) 五花眼

1.0 0.4

0.5 1.0

1 1.0 2.0

5080。

0.4

为 不 崩 倒 支 架 ,1煤~1软.2 时 取 1.2~1.6

大值,煤层硬时取小值。

剖面(上b) 对眼 仰角