箔式线圈绕制工艺

干式变压器工艺守则箔绕线圈绕制工艺

工艺步骤

箔式线圈绕制工艺 工艺内容

编号:SD-BYQ-GY-001 第 1 版 第 0 次修改

图示

一

适用范围

1、本工艺适用于干式变压器中使用箔 绕制的线圈。

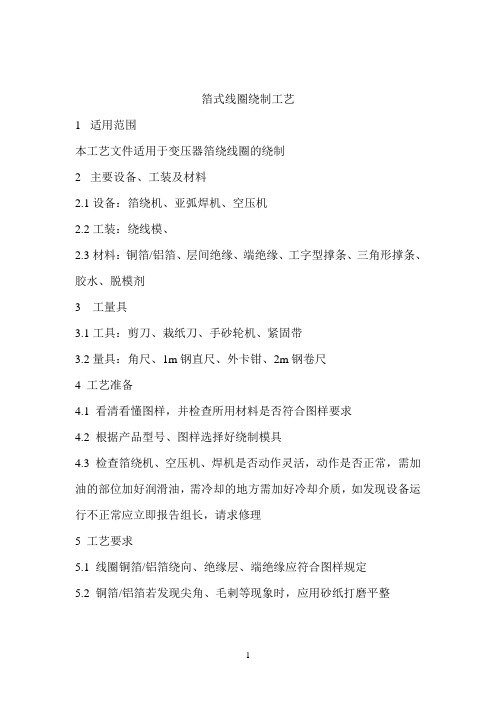

1、箔绕机侧面

二 设备 2、箔绕机正面

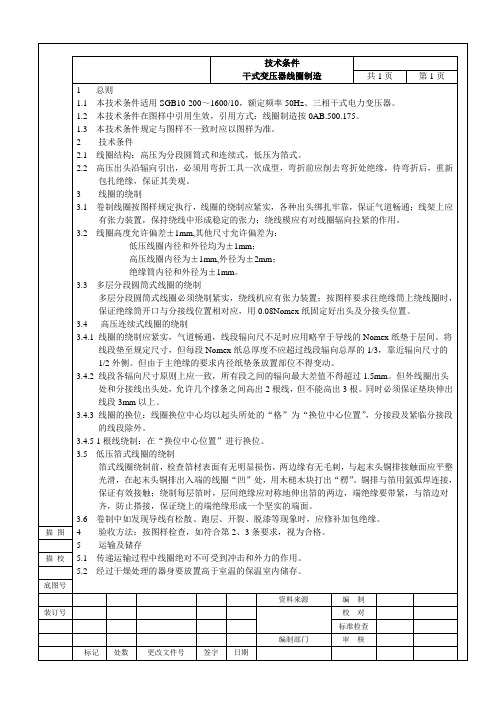

3、箔绕机上自带的焊接机。

2、普通工具:大力钳、铁锤、胶锤、 木锤、打板、通用工具、锉刀、砂布, 扳手、绑带、铜排定位板。

7、设备和绕制场地必须经常清扫,保持清洁,减少灰尘,以保证质量。

8、注意安全操作,人离开时切断电、水、气。

1、产品尺寸符合图纸及偏差要求 七 质量要求 2、绕制紧凑无松动。

3、线圈清洁,无油污、垃圾及灰尘。标源自 处数 更改文件号 签 字日期

提出部门

编制

校对

标准化 审定 批准

30、将低压线圈平放推入固化炉内,并 随时监视固化炉内的工作情况。从常温 升温 40 分钟到 130℃,在 130℃下保温 6 小时,完全开门冷却 1 小时拉出烘炉 拆模,完全冷却后打磨,控制高度。 1、铜箔与引出排的焊接必须牢固,挫平砂光,以免变压器运行时发生局部过热。 2、铜箔两边如有菱角毛刺,必须用砂纸磨去菱角或使用压毛刺装置压平菱角。 六 注意事项 3、在整个绕制过程中防止碰坏线圈或出工伤事故。 5、线圈绕毕后应该带模横放在清洁的地方,不能竖直。 6、线圈吊运过程中一定要平稳、轻放,以免线圈变形。

24、剪断层绝缘,用粘胶带粘牢。

25、用 50mm 宽的 DMD 预浸布带半叠 包匝线圈外部。

26、DMD 预浸布带包扎效果如右图, 包扎完后用粘胶带粘牢。

27、用车架将连同模具的线圈从箔绕机 上取出。

28、用端绝缘剪下 50~100mm 不等长 的 DMD 纸带塞于端绝缘尽头缝隙处。

低压线圈绕绕工艺

箔式线圈绕制工艺1适用范围本工艺文件适用于变压器箔绕线圈的绕制2主要设备、工装及材料2.1设备:箔绕机、亚弧焊机、空压机2.2工装:绕线模、2.3材料:铜箔/铝箔、层间绝缘、端绝缘、工字型撑条、三角形撑条、胶水、脱模剂3 工量具3.1工具:剪刀、栽纸刀、手砂轮机、紧固带3.2量具:角尺、1m钢直尺、外卡钳、2m钢卷尺4 工艺准备4.1 看清看懂图样,并检查所用材料是否符合图样要求4.2 根据产品型号、图样选择好绕制模具4.3 检查箔绕机、空压机、焊机是否动作灵活,动作是否正常,需加油的部位加好润滑油,需冷却的地方需加好冷却介质,如发现设备运行不正常应立即报告组长,请求修理5 工艺要求5.1 线圈铜箔/铝箔绕向、绝缘层、端绝缘应符合图样规定5.2 铜箔/铝箔若发现尖角、毛剌等现象时,应用砂纸打磨平整5.3 工字撑条的间距、数量要符合图纸规定,工字撑条、三角撑条要紧固,不能掉出5.4 气隙通道要求畅通,无堵塞等现象5.5 线圈铜箔/铝箔焊接要求:焊接应牢固,焊口平直,无明显弧坑,焊后有缺陷的位置应该打磨平整,不得有尖角和毛剌6 工艺过程6.1 先在绕线模上涂上适量的脱模剂,各部位要求均匀,将0.25mm 绝缘层在绕线模上绕三圈,再用紧固带将焊好的铜牌铜箔/铝箔扎在绕线模规定的位置6.2 根据铜箔/铝箔厚度配好相应数量的端绝缘,拉紧,调整,然后开始绕制,并保证端绝缘与铜箔/铝箔的间隙为1.5~2mm6.3 绕制到规定圈数时,夹上工字条,并绕上相应厚度的绝缘层,绕完第一圈后加四层绝缘层,然后继续绕制到图样规定的圈数6.4 调整好铜箔/铝箔的位置,用铜排靠到上面,划出剪切位置,收紧铜箔/铝箔到剪刀的位置,开动机器上剪刀,进行自动切削,然后收紧到焊接铜排所需的位置6.5 开动气压装置夹紧铜箔/铝箔与铜排,然后沿其边沿敲击出小弧度,然后开动焊机进行焊接。

6.6 焊接完成后,再进行绕制,绕到铜箔/铝箔结尾时加三层绝缘,绕制即将完成时要求夹上三角撑条,注意插温度计的一端要求开一个缺口,最后绕上三层绝缘,端绝缘要求多一圈。

箔式线圈绕制工艺

5.3.1、铜排端头应放置在操作者左边。

5.3.2、根据铜箔厚度调整焊接参数(电流速度)。

5.3.3、焊接时应使铜箔伸出铜排0.5~1mm。用大力钳把铜箔和铜排夹牢,开始焊接。焊接要求:焊接牢固,焊路平整,焊后用锉刀锉平,去除毛刺,然后用砂纸打光,铜屑不得落入绝缘和绕线模上。

5.4、把层间绝缘和端绝缘(根据图纸要求厚度)拉出垫在铜排下面。使绝缘超出铜排位置100mm左右。在绕近一匝时,把长出的绝缘折在铜排上面作加强绝缘用。

5.12、把缠绕好的绕组用吊带从绕线机上卸下,放在专用架上,小心拆下模具,用塑料薄膜盖好,以供套装用。

6、注意事项

6.1、绕制时,铜箔毛刺一定要彻底去除,锉下的铜末严禁落在线圈内。

6.2、绕制过程铜箔和绝缘行走应同步,拉力要适中。拉力太大容易拉断绝缘,拉力太小造成绝缘松散和尺寸超差。

6.3、焊接时要注意安全,以防烫伤。焊接参数选择应适当,焊接应牢固,无虚焊。

5.5、用布带将引出铜排端部绑紧在绕线模上。

5.6、当绕完1.2匝时,检查绝缘两端是否平整,否则应修正平整方可继续绕制。

资料来源

编制

校核

标准化

提出部门

审核

标记

处数

更改文件号

签字

日期

批准

箔式线圈绕制工艺

共2页

第2页

5.7、按图纸规定的匝数一匝一匝绕满,边绕边修正端部绝缘。要求缠绕整齐、密贴、紧固。绕制过程边绕边用手检查铜箔两边是否有毛刺或缺口。如有毛刺,应用锉刀去除并用砂纸打光(铜屑不得掉入绝缘中)。

5.8、绕完总匝数后,用气压压辊压住绕组,使其不松动,检查外径是否符合图纸要求5.9、按引入铜排焊接过程和要求,将引出铜排和铜箔焊接完成。

电抗器箔式绕组的卷制

电抗器箔式绕组的卷制在应用SCR晶闸及IGBT绝缘栅场效应管等功率电子元件制造的变频电源、整流电源、逆变焊机,各类大功率电力电源……等电力电子设备的广泛应用,其已成为当代电力、电子业界不可缺少的一支主流。

在这些电力电子设备中,为抑制和消除高次谐波对电网的干扰与影响,以及为满足主整流回路对后级逆变与控制等所必须的滤波、隔离、储能等功效,这些设备中不可避免的要应用到交、直流电抗器。

所以交、直流电抗器在这些设备中的应用,无疑占有重要地位。

2传统扁铜线绕组的特点众所周知,这些交、直流电抗器的绕组往往是大电流、小电感,而其匝数又不多。

传统的绕制工艺一般是彩漆包、玻璃丝包或裸扁铜线进行绕制,甚至要采用多根并绕。

由于绕制半径小,这在绕制过程中更增加绕制难度,所以在绕制过程中不可避免的要进行敲打、整形、出线折弯、包扎绝缘……,这些工作无疑容易留下绕组匝间短路等隐患。

由于该绕组的结构和原始的绕制工艺所限,成型的绕组就像不定性的弹簧,其外径回弹尺寸很大,无法保证绕组的轴向与幅向尺寸。

同时这种方法绕制的绕组在铁心上还要多占据一匝的导线位置而导致铁心窗高的增加,对其相对位置的硅钢片毫无疑问是浪费。

更因绕组的轴向端面呈螺旋状而形成不稳定结构而必须用辅助绝缘材料填平绕组的导线螺旋面,使其绕组端面形成平面,无疑这在绕组的绕制过程中更增加了工艺的复杂性。

值得提及的是这种结构绕组无法承受因过流和短路所产生的轴向电磁力而变形损坏。

综上所述,这种陈旧工艺很难实现机制化、量产化和得到整体品质的保证。

3箔式绕组的特点所谓箔式绕组就是采用裸铜板或条材卷制绕组,其特点是一层就是一匝,在卷制过程中自动垫置层间绝缘材料。

这种箔式绕组的优点:a.可连续化自动卷制,自动垫置层间绝缘材料,低劳动强度,生产效率高,可实现量产化。

b.能严格控制绕组外形尺寸,绕组结构紧凑,占用空间比小。

c.绝缘可靠,损坏率基本为零,整体品质可得到有效保证。

d.绕组高度几乎可等同铁心窗高,节约硅钢片。

干式变压器线圈制造工艺

高压线圈内径为±1mm,外径为±2mm;

绝缘筒内径和外径为±1mm。

3.3多层分段圆筒式线圈的绕制

多层分段圆筒式线圈必须绕制紧实,绕线机应有张力装置;按图样要求往绝缘筒上绕线圈时,

保证绝缘筒开口与分接线位置相对应,用0.08Nomex纸固定好出头及分接头位置。

3.4高压连续式线圈的绕制

光滑,在起末头铜排出入端的线圈“凹”处,用木槌木块打出“楞”。铜排与箔用氩弧焊连接,

保证有效接触;绕制每层箔时,层间绝缘应对称地伸出箔的两边,端绝缘要带紧,与箔边对

齐,防止搭接,保证绕上的端绝缘形成一个坚实的端面。

3.6卷制中如发现导线有松散、跑层、开裂、脱漆等现象时,应修补加包绝缘。

4验收方法:按图样检查,如符合第2、3条要求,视为合格。

3.4.1线圈的绕制应紧实,气道畅通,线段辐向尺不足时应用略窄于导线的Nomex纸垫于层间。将

线段垫至规定尺寸,但每段Nomex纸总厚度不应超过线段辐向总厚的1/3,靠近辐向尺寸的

1/2外侧。但由于主绝缘的要求内径纸垫条放置部位不得变动。

3.4.2线段各辐向尺寸原则上应一致,所有段之间的辐向最大差值不得超过1.5mm。但外线圈出头

2.2高压出头沿辐向引出,必须用弯折工具一次成型,弯折前应削去弯折处绝缘,待弯折后,重新

包扎绝缘,保证其美观。

3线圈的绕制

3.1卷制线圈按图样规定执行,线圈的绕制应紧实,各种出头绑扎牢靠,保证气道畅通;线架上应

有张力装置,保持绕线中形成稳定的张力;绕线模应有对线圈辐向拉紧的作用。

3.2线圈高度允许偏差±1mm,其他尺寸允许偏差为:

技术条件

干式变压器线圈制造

共1页

第1页

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

,开始焊接。焊接要求:焊接牢固,焊路平整,焊后用锉刀锉平,去除毛刺,然后用砂纸打光,铜屑不得落入绝缘和绕线模上。

5.4、把层间绝缘和端绝缘(根据图纸要求厚度)拉出垫在铜排下面。使绝缘超出铜排位置100mm左右。在绕近一匝时,把长出的绝缘折在铜排上面作加强绝缘用。

5.5、用布带将引出铜排端部绑紧在绕线模上。

箔式线圈绕制工艺

共2页

第1页

1、适用范围

本工艺适用于2500 kVA及以下低压箔式线圈的绕制。

2、设备及工具

2.1、设备箔式绕线机组

2.2、工具电工钳、大力钳、电工刀、手锤、橡胶锤、锉刀、砂纸、角尺等。

3、材料铜箔、引入(出)铜排、PDMD预浸料(0.25mm)、脱模剂等。

4、工艺准备

4.1、熟悉图纸,明了绕制技术要求。

5.12、把缠绕好的绕组用吊带从绕线机上卸下,放在专用架上,小心拆下模具,用塑料薄膜盖好,以供套装用。

6、注意事项

6.1、绕制时,铜箔毛刺一定要彻底去除,锉下的铜末严禁落在线圈内。

6.2、绕制过程铜箔和绝缘行走应同步,拉力要适中。拉力太大容易拉断绝缘,拉力太小造成绝缘松散和尺寸超差。

6.3、焊接时要注意安全,以防烫伤。焊接参数选择应适当,焊接应牢固,无虚焊。

4.2、熟悉箔式绕线机操作,检查传动装置是否灵活,将匝数表置于“0”位。

4.3、根据任务书,检查铜箔、PDMD预浸料是否符合图纸要求。

4.4、准备绕线模和引入(出)铜排。

5、绕制工艺

5.1、将绕线模装上绕线机上并锁紧螺母,涂刷脱模剂。

5.2、拉出层绝缘、端绝缘(均为PDMD预浸料)和铜箔首端,检查绝缘和铜箔端部是否直角。如有歪斜,应剪齐成90o后方可使用。

5.6、当绕完1.2匝时,检查绝缘两端是否平整,否则应修正平整方可继续绕制。

资料来源

编制

校记

处数

更改文件号

签字

日期

批准

箔式线圈绕制工艺

共2页

第2页

5.7、按图纸规定的匝数一匝一匝绕满,边绕边修正端部绝缘。要求缠绕整齐、密贴、紧固。绕制过程边绕边用手检查铜箔两边是否有毛刺或缺口。如有毛刺,应用锉刀去除并用砂纸打光(铜屑不得掉入绝缘中)。

5.8、绕完总匝数后,用气压压辊压住绕组,使其不松动,检查外径是否符合图纸要求,合格后,剪断铜箔和绝缘。绝缘长度应长出铜箔约100mm。

5.9、按引入铜排焊接过程和要求,将引出铜排和铜箔焊接完成。

5.10、引出铜排焊接完毕,待其冷却去除毛刺打光后,把预留的绝缘折返压在铜箔上面。

5.11、用绝缘白布带将绕组由左至右花包数道扎紧,再用端绝缘1/2叠包一层。