可焊性测试报告

焊接产品试验合格报告

焊接产品试验合格报告1. 引言焊接产品是现代制造业中不可或缺的一环,它们广泛应用于汽车、航空航天、建筑等领域。

为确保焊接产品的质量和安全性,进行试验是必要的。

本报告旨在总结焊接产品试验的过程和结果,并验证是否合格。

2. 试验目的本次试验的目的是评估焊接产品的焊缝强度、密封性以及其他重要性能。

通过试验结果的合格与否,判断产品是否满足设计要求和相关标准。

3. 试验方法3.1 焊缝强度试验使用万能试验机对焊接产品中焊缝进行拉伸试验。

试验时,将样品夹紧在试验机上,逐渐施加拉力并记录其对应的变形量。

根据试验曲线上的最大拉力值来评估焊缝强度。

3.2 密封性试验将焊接产品置于深水中进行密封性试验。

观察一定时间后,检查焊接部位是否出现漏水现象,以判断产品的密封性能。

3.3 其他重要性能试验根据设计要求和相关标准,选择适当的试验方法,对焊接产品的其他重要性能进行评估,例如耐腐蚀性、耐磨损性等。

4. 试验结果及分析经过以上试验方法的应用,对焊接产品进行全面评估,得到如下试验结果及分析:4.1 焊缝强度试验结果:合格根据试验结果,焊接产品的焊缝强度高于设计要求,并达到相关标准的要求。

4.2 密封性试验结果:合格焊接产品在水中静置一定时间后,未检测到焊接部位漏水情况,证明其密封性能良好,符合设计要求和相关标准。

4.3 其他重要性能试验结果:合格针对焊接产品的其他重要性能试验,产品均符合设计要求和相关标准。

5. 结论根据以上试验结果及分析,我们得出以下结论:焊接产品在焊缝强度、密封性以及其他重要性能方面均通过了试验,并符合设计要求和相关标准。

产品被认定为合格产品。

6. 建议根据本次试验的结果,建议进一步优化焊接过程和工艺,以提高焊接产品的整体品质和性能。

同时,加强质量管理体系的建设,确保产品在生产过程中的每个环节都能达到质量要求,并持续改进和优化。

7. 参考文献[1] 相关标准编号及名称,出版日期。

附录附录一:试验记录表格试验项目结果焊缝强度合格密封性合格其他性能合格... ...附录二:试验过程中的图片或图表(here could be the images or charts related to the welding product testing)以上为焊接产品试验合格报告完整内容。

420TM焊接实验报告

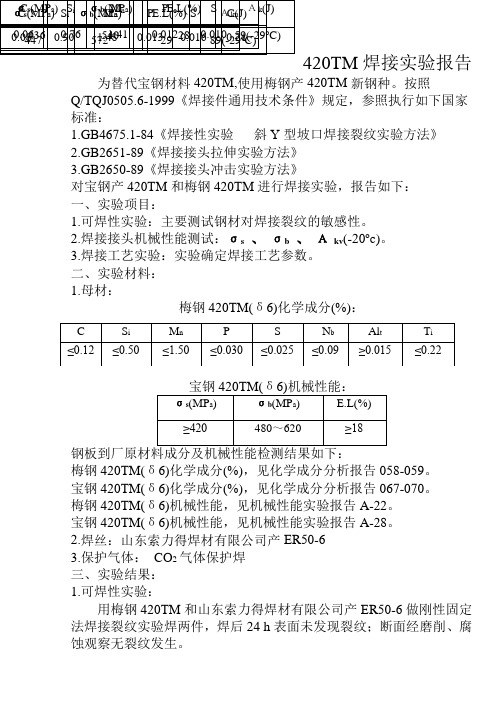

420TM 焊接实验报告为替代宝钢材料420TM,使用梅钢产420TM 新钢种。

按照Q/TQJ0505.6-1999《焊接件通用技术条件》规定,参照执行如下国家标准:1.GB4675.1-84《焊接性实验 斜Y 型坡口焊接裂纹实验方法》2.GB2651-89《焊接接头拉伸实验方法》3.GB2650-89《焊接接头冲击实验方法》对宝钢产420TM 和梅钢420TM 进行焊接实验,报告如下: 一、实验项目:1.可焊性实验:主要测试钢材对焊接裂纹的敏感性。

2.焊接接头机械性能测试:σs 、 σb 、 Α kv (-20o c)。

3.焊接工艺实验:实验确定焊接工艺参数。

二、实验材料: 1.母材:梅钢420TM(δ6)化学成分(%):宝钢420TM(δ6)机械性能:梅钢420TM(δ6)化学成分(%),见化学成分分析报告058-059。

宝钢420TM(δ6)化学成分(%),见化学成分分析报告067-070。

梅钢420TM(δ6)机械性能,见机械性能实验报告A-22。

宝钢420TM(δ6)机械性能,见机械性能实验报告A-28。

2.焊丝:山东索力得焊材有限公司产ER50-6 3.保护气体: CO 2气体保护焊 三、实验结果: 1.可焊性实验:用梅钢420TM 和山东索力得焊材有限公司产ER50-6做刚性固定法焊接裂纹实验焊两件,焊后24 h 表面未发现裂纹;断面经磨削、腐蚀观察无裂纹发生。

2.焊接接头机械性能测试:梅钢420TM和山东索力得焊材有限公司产ER50-6,CO2气体保护焊,抗拉强度平均值530N/mm2。

见机械性能实验报告A-28。

宝钢420TM和常州产ER50-6,CO2气体保护焊,抗拉强度平均值530N/mm2。

见机械性能实验报告A-29。

关于焊接接头冲击性能测试,确定实验温度为常温和-20o C;由于母材为t6,按照标准制作小试样(5×10),委托泰安市质检所测试。

梅钢420TM原材料,见市质检所检验报告JX05205。

《可焊性测试》课件

目录

• 可焊性测试概述 • 可焊性测试的流程 • 可焊性测试的方法 • 可焊性测试的应用领域 • 可焊性测试的未来发展

01

可焊性测试概述

可焊性测试的定义

01

02

03

定义

可焊性测试是一种评估材 料或产品是否能够被焊接 或粘合的工艺过程。

目的

确定材料或产品是否符合 焊接工艺的要求,以确保 焊接质量和可靠性。

激光法

总结词

利用激光的高能量和高精度,对待测材 料进行局部加热和熔化,评估可焊性。

VS

详细描述

激光法是一种高精度和高灵敏度的可焊性 测试方法,通过激光的高能量和高精度, 对待测材料进行局部加热和熔化,观察熔 化后的融合情况,从而评估材料的可焊性 。该方法适用于各种金属材料的可焊性测 试。

04

可焊性测试的应用领 域

05

可焊性测试的未来发 展

新材料的应用

01

新材料如碳纳米管、石墨烯等具 有优异的物理和化学性能,为可 焊性测试提供了新的可能性。

02

新材料的引入将推动可焊性测试 技术的进步,提高测试的准确性 和可靠性。

智能化和自动化的发展

智能化和自动化技术将提高可焊性测 试的效率和精度,减少人为误差和操 作时间。

适用范围

适用于各种金属、塑料、 陶瓷等材料和产品的焊接 或粘合工艺。

可焊性测试的目的

评估材料的可焊性

通过测试,可以了解材料是否易于焊 接,以及焊接后材料的性能表现。

评估焊接工艺的可靠性

通过测试,可以评估焊接工艺的稳定 性和可靠性,以及预测潜在的问题和 风险。

确定最佳焊接参数

通过测试,可以确定最佳的焊接温度 、压力、时间等参数,以确保焊接质 量和效率。

关于焊接试验评定报告(修改版)

焊接工艺评定报告一、母材和焊接材料的牌号、规格、化学成分和机械性能:本工程立柱材料均采用Q345C。

焊接形式根据设计技术标准及有关规范的规定,均采用双面角焊缝熔透焊,焊缝应打磨,焊脚尺寸为6mm及GB/T2651-1989、GB/T2653-1989、GB/T2650-1989、GB/T226-1991、JGJ81-2002、GB/T1951-1994d等标准的规定进行焊接工艺评定试验。

1、试板材料Q345C钢板,对接接头厚度为12mm,T形街头厚度为12mm,8mm。

2、根据原材料性能,采用CO2半自动保护焊,焊材牌号为ER50-6 Ф1.2mm实芯焊丝。

二、试板图对接接头25×14四块,14×10四块,500×400×14两块,对接处单面12×45º坡口。

T形接头450×150两块,其中一块焊接处单面6×45º坡口。

对接接头示意图T形接头示意图三、试件的焊接条件及施焊工艺参数1、制作车间风速小于2m/s ,相对湿度不得大于80%,环境温度不低于5 C。

2、使用NB-500KR半自动气体保护焊机,焊接电流200~240A,电压25~28V,焊接速度20~25cm/min,保护气体流量16~20L/min。

3、试验项目:根据设计技术要求和相关国标规定做相应试验,试验样品两组,对接接头试件力学性能一组(拉伸、侧弯、熔敷金属、热影响区冲击)、全溶透T型接头试件宏观腐蚀一组。

检验内容为焊接接头拉伸、弯曲、-20ºC冲击、宏观腐蚀、无损探伤。

试验单位为上海船舶工程质量检测有限公司中国船舶工业无损检测中心。

4、焊接工艺对产品需焊接处清理毛刺浮锈等不洁物,角焊缝处双单面6×45º坡口,构件均采用熔透双面角焊缝,立柱示意图如下。

(1)定位焊以一个专用胎架定位面板4和U形板5,保证一端对齐,再施焊。

可焊性试验报告

客户代码

产品规格样品材质源自样品规格试验日期试验目地:验证产品五金部件上锡度是否符合要求 试验方法:将待测产品的五金部分浸入锡炉中,在 。 规定时间内检验产品上锡度。

试验设备: 序号 1

判定标准:

设备名称 无铅锡炉

设备品牌 创美

设备型号 CM308

结果判定

□合格

实验人:

□不合格

可焊性测试报告

□不合格

批准 ADW-WI-ENG-04-03A

批准 ADW-WI-ENG-04-03A

客户代码

产品规格

样品材质

样品规格

试验日期

试验目地:验证产品五金部件上锡度是否符合要求 试验方法:将待测产品的五金部分浸入锡炉中,在 。 规定时间内检验产品上锡度。

试验设备:

序号 1

判定标准:

设备名称 无铅锡炉

设备品牌 创美

设备型号 CM308

结果判定

□合格

实验人:

Q690D焊接试验试验报告

QR107-033 Q690D焊接试验试验报告(20111228)试验:编制:审核:批准:湖南华菱湘钢科技开发中心二零一一年十二月目录Q690D板焊接试验报告 (1)附件一、焊接操作记录 (7)附件二、超声波检测报告…………………………………附件三、焊材质量保证书…………………………………Q690D板材焊接试验报告为研究了解Q690焊接性能,对其进行了热输入15KJ/cm的CO2气体保护焊的焊接工艺试验,焊接工艺试验结果如下:1 试验用板材所用板材为Q690D,钢板号为1C22L17300。

试板尺寸为600mm(轧向)×160mm×30mm。

交货状态:淬火+回火。

板材化学成份及力学性能见表1、表2。

表1 板材化学成份考虑该钢碳含量不大于0.16%、抗拉强度在400~900MPa范围内,决定采用日本伊藤建立的低合金高强度钢的焊接裂纹敏感性组成Pcm和焊接冷裂纹敏感性指数Pc,来计算和预测焊接预热温度T o。

即:Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5BPc=Pcm+[H]/60+t/600 (%)T o=1440Pc-392 (℃)式中:[H]——采用日本JIS 3113标准测定的熔敷金属扩散氢含量(ml/100g);t——板厚(mm);T o——最低焊前预热温度(℃)。

针对试验用钢板的Pcm值等于0.176%,以及本试验用CO2焊,其熔敷金属扩散氢含量[H]值取2.5ml/100g。

则按上述公式计算,30mm厚钢板的焊接冷裂纹敏感性指数Pc为0.268%,则焊接试验不裂的最低焊前预热温度T o约为0℃。

故焊前不预热。

2 搭接接头(CTS)焊接裂纹试验为验证焊前不预热,用搭接接头(CTS)焊接裂纹试验进行确认:搭接接头(CTS)焊接裂纹试验按GB4675.2-84《搭接接头(CTS)焊接裂纹试验方法》进行,此方法主要用于评价低合金钢焊接热影响区,由于某种马氏体转变而引起的裂纹试验。

PCB可焊性分析报告

2021/10/10

2

• 实验

实验

为确认PCB的可焊性,进行了相关的实验,实验过程如下所示: 1、针对未真空包装PCB,随机抽取三片PCB,用肉眼观察PCB外观,未发现异常;用10倍放大镜观察PCB表面,

发现PCB 焊盘表面颜色发暗,疑是氧化现象,如下图所示

பைடு நூலகம்

图中红色部分 疑是氧化现象

2、将已拆包装之PCB印刷锡膏,过回流焊,观察焊接效果,锡膏不能均匀分布于PCB焊盘,如下图所示

锡膏未均匀 分布于PCB

焊盘上

锡膏未均匀 分布于BGA

焊盘上

2021/10/10

3

• 实验

实验

3、随机抽取未拆封之真空包装PCB四片,分别为F-SHS、P-ASI、P-DFC、R-GE,真空包完好无损,但真空包 装内无温湿度指示卡,用肉眼观察PCB外观,未发现异常;用10倍放大镜观察PCB表面,PCB 焊盘表面无明显变 化,如下图所示

CHIP

SOP

F-SHS-BGA-D10

P-DFC-QFP-D19

CHIP

2021/10/10

SOP

P-ASI-BGA-D81

P-DFC-SOP-D15

4

• 实验

实验

4、将PCB印刷焊料(锡膏)后,观察印刷效果,锡膏可均匀分布在PCB焊盘上,无明显印不上锡膏现象,如 下图所示

BGA:锡膏均匀分布于PCB焊盘上,没有明显印不上锡膏现象

2021/10/10

BGA虚焊分析报告

制作:XXX

首页

审核:XXX

批准:XXX

日期:M/D/Y

1

概述

• 工位

PCB检验

• 现象

PCB D/C过期,且部分PCB未真空包装,

焊接试验报告参考答案7页word文档

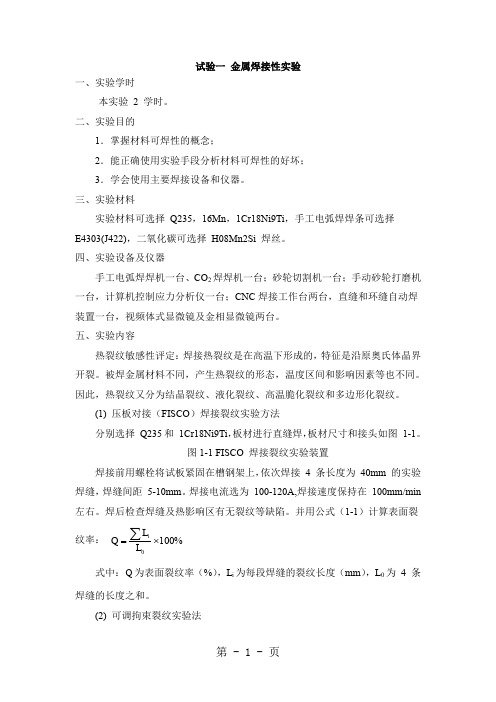

试验一 金属焊接性实验一、实验学时本实验 2 学时。

二、实验目的1.掌握材料可焊性的概念;2.能正确使用实验手段分析材料可焊性的好坏; 3.学会使用主要焊接设备和仪器。

三、实验材料实验材料可选择 Q235,16Mn ,1Cr18Ni9Ti ,手工电弧焊焊条可选择E4303(J422),二氧化碳可选择 H08Mn2Si 焊丝。

四、实验设备及仪器手工电弧焊焊机一台、CO 2焊焊机一台;砂轮切割机一台;手动砂轮打磨机一台,计算机控制应力分析仪一台;CNC 焊接工作台两台,直缝和环缝自动焊装置一台,视频体式显微镜及金相显微镜两台。

五、实验内容热裂纹敏感性评定:焊接热裂纹是在高温下形成的,特征是沿原奥氏体晶界开裂。

被焊金属材料不同,产生热裂纹的形态,温度区间和影响因素等也不同。

因此,热裂纹又分为结晶裂纹、液化裂纹、高温脆化裂纹和多边形化裂纹。

(1) 压板对接(FISCO )焊接裂纹实验方法分别选择 Q235和 1Cr18Ni9Ti ,板材进行直缝焊,板材尺寸和接头如图 1-1。

图1-1 FISCO 焊接裂纹实验装置焊接前用螺栓将试板紧固在槽钢架上,依次焊接 4 条长度为 40mm 的实验焊缝,焊缝间距 5-10mm 。

焊接电流选为 100-120A,焊接速度保持在 100mm/min 左右。

焊后检查焊缝及热影响区有无裂纹等缺陷。

并用公式(1-1)计算表面裂纹率: %1000⨯=∑L LQ i式中:Q 为表面裂纹率(%),L i 为每段焊缝的裂纹长度(mm ),L 0为 4 条焊缝的长度之和。

(2) 可调拘束裂纹实验法实验的原理是利用焊缝凝固后期,施加不同的应变,研究产生裂纹的规律。

当外加的应变值在某一温度区间超过焊缝金属或热影响区内塑性变形能力时,就会产生裂纹。

实验装置如图1-2所示。

图1-2 可调拘束裂纹实验装置分别选择Q235、16Mn和1Cr18Ni9Ti,试板尺寸为(3-5)×140×350,焊接局部约束的直缝焊,通过手动液压千斤顶调节应力和应变的大小,当焊接一定的长度时(大约80mm),及时将应力和应变施加在试件的上面,应变量可用公式1-2 计算:S=R0 aπ/180 (1-2)式中:S—加载压头下降的弧形位移(mm)R0—加载压头的旋转半径(mm)a—试板的弯曲角。