5 动力电池系统技术规范

动力电池系统技术规范

密级:项目内部动力电池系统技术规范项目代号:文件编号:编写:时间:校核:时间:批准:时间:天津易鼎丰动力科技有限公司1.文件范围本文件规范了XX公司XX车型所用XX动力电池必须满足的技术性能要求。

2.术语定义和及产品执行标准.术语定义电动汽车(electricvehicle,EV):指以车载能源为动力,由电动机驱动的汽车;电芯(cell):一个单一的电化学电池最小的功能单元;模组(module):指由多个电芯的并联组装集合体,是一个单一的机电单元;电池组(batterypack):由一个或多个模组连接组成的单一机械总成;电池管理系统(batterymanagementsystem,BMS):指任何通过监控充电电池的状态、计算二次数据并报告该等数据、保护该等充电电池、设置报警信号、与设备中的其他子系统进行电子通信、控制充电电池内部的环境或平衡该等充电电池或环境等方式来管理该等充电电池的电子设备,包括软件、硬件和运算法则;动力电池系统(batterysystem):动力电池系统是指由动力电池组、电池箱体、电池管理系统、电器元件及高低压连接器等组成的总成部件,功能为接收和储存由车载充电机、发电机、制动能量回收装置或外置充电装置提供的高压直流电,并且为电驱动系统及电辅助系统提供高压直流电;整车控制器(vehiclecontrollerunit):检测控制电动汽车系统电路的控制器;高电压(HighVoltage,HV):特指电动汽车200VDC以上高压系统;低电压(LowVoltage,LV):指任何信号或功率型能量低于50VDC,本文中特指整车12VDC电源系统;荷电状态(state-of-charge,SOC):电池放电后剩余容量与全荷电容量的百分比;寿命初始(BeginningOfLife,BOL):指动力电池系统刚交付使用的状态;寿命终止(EndOfLife,EOL):动力电池系统能量降低到初始能量的80%,或者实时峰值功率低于初始峰值功率的85%时,视为寿命终止;电磁兼容性(Electro-MagneticCompatibility,EMC):在同一电子环境中,两种或多种电子设备能互不干扰进行正常工作的能力;高低压互锁(HighVoltageInter-Lock,HVIL):特指低压断电时,通过低压信号控制能够同时将高压回路切断;CAN(ControllerAreaNetwork):控制器局域网;DFMEA(FailureModeandEffectsAnalysis):设计故障模式及失效分析;MTBF(MeanTimeBetweenFailure):平均无故障时间;额定容量:在25℃±2℃下,以1I1(A)电流恒电流充电至动力电池系统总电压或最高单体电压达到规定电压值,以恒定电压充电至电流小于(A)时停止充电,休眠10分钟后,以1I1(A)电流放电达到规定的终止电压时停止放电,整个测试过程放出的容量为额定容量,单位为Ah;额定能量:在25℃±2℃下,以1I1(A)电流恒电流充电至动力电池系统总电压达到或最高单体电压达到规定电压值,以恒定电压充电至电流小于时停止充电,休眠10分钟后,以1I1(A)电流放电达到规定的终止电压时停止放电,整个测试过程放出的能量为额定能量,(Wh),此值可由电压-容量曲线的覆盖面积积分得到;可用能量:在25±2℃、-5±2℃两种温度条件下,按照《动力电池可用能量测试规范》分别做NEDC测试,动力电池系统在放电率允许的范围内实际放出的电量的平均值。

电动汽车动力电池系统五大国标最详解读

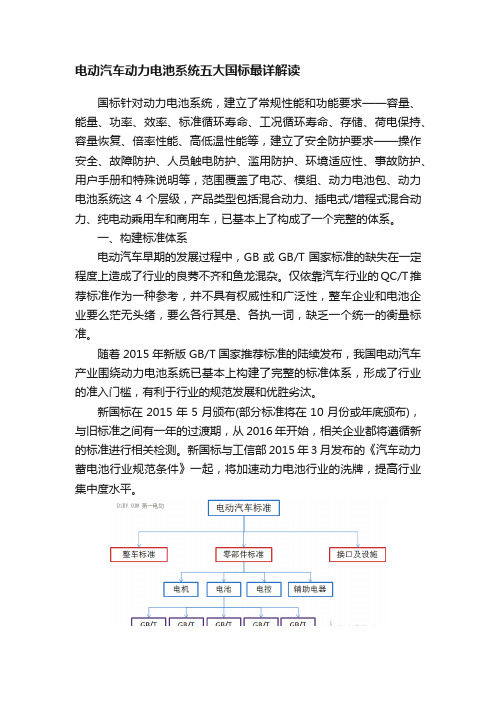

电动汽车动力电池系统五大国标最详解读国标针对动力电池系统,建立了常规性能和功能要求——容量、能量、功率、效率、标准循环寿命、工况循环寿命、存储、荷电保持、容量恢复、倍率性能、高低温性能等,建立了安全防护要求——操作安全、故障防护、人员触电防护、滥用防护、环境适应性、事故防护、用户手册和特殊说明等,范围覆盖了电芯、模组、动力电池包、动力电池系统这4个层级,产品类型包括混合动力、插电式/增程式混合动力、纯电动乘用车和商用车,已基本上了构成了一个完整的体系。

一、构建标准体系电动汽车早期的发展过程中,GB或GB/T国家标准的缺失在一定程度上造成了行业的良莠不齐和鱼龙混杂。

仅依靠汽车行业的QC/T推荐标准作为一种参考,并不具有权威性和广泛性,整车企业和电池企业要么茫无头绪,要么各行其是、各执一词,缺乏一个统一的衡量标准。

随着2015年新版GB/T国家推荐标准的陆续发布,我国电动汽车产业围绕动力电池系统已基本上构建了完整的标准体系,形成了行业的准入门槛,有利于行业的规范发展和优胜劣汰。

新国标在2015年5月颁布(部分标准将在10月份或年底颁布),与旧标准之间有一年的过渡期,从2016年开始,相关企业都将遵循新的标准进行相关检测。

新国标与工信部2015年3月发布的《汽车动力蓄电池行业规范条件》一起,将加速动力电池行业的洗牌,提高行业集中度水平。

在本人的另外一篇文章中,曾论述过动力电池系统的安全防护主要在于如何防止电能和化学能的非正常释放所造成的危险,相关内容详见《动力电池系统安全分析和防护设计》一文。

新版国标则完整的围绕电能和化学能的防护做了严格的规定,并明确了测试规范,形成了较为完整的体系,从这方面来讲,产品安全设计与国标的检验要求,殊途同归。

本文将系统的论述各项标准所规定的内容,对比新标准与旧标准的差异等,希望能够为动力电池企业或整车企业的同仁,在标准的理解和运用方面提供一些帮助。

二、GB/T31484、GB/T31485、GB/T31486解读GB/T31484、GB/T31485、GB/T31486是由QC/T743标准演化而来,将QC/T743标准的相关内容重新划分,并在此基础上进行升级,制订了更符合电动汽车实际使用情况的三份独立的标准规范。

新能源动力电池热安全技术规范管理制度

新能源动力电池热安全技术规范管理制度一、技术规范1.材料选择:选择具有较低热传导率、高温稳定性和良好隔热性能的材料作为电池的主要组成材料;2.散热系统设计:合理设计电池散热系统,采用散热片、散热风扇等设备,以提高系统的散热效果;3.温度监测:在电池系统中设置温度传感器,实时监测电池的温度,当温度超过设定值时,及时采取应对措施;4.过热保护:设置过热保护装置,当电池温度超过安全范围时,自动切断电源供应,以防止进一步的危险;5.安全阀装置:电池系统中设置安全阀装置,当电池内部压力超过安全范围时,自动释放压力,以保证电池的安全运行;6.整车安全防护:在整车设计中,加入电池散热系统、温度探测器等设备,确保电池的热安全;7.着火和爆炸防护:采用阻燃材料,在电池设计中加入阻燃装置,以防止电池发生着火和爆炸等危险情况。

二、管理制度1.质量管理制度:建立一套完善的质量管理制度,包括质量标准、质量控制、质量检验等环节,以确保电池的质量;2.安全生产管理制度:制定安全生产管理制度,包括安全操作规程、事故应急预案、安全培训等内容,保障生产过程的安全;3.设备检修维护制度:建立设备检修维护制度,定期对电池系统、散热设备等进行检查和维护,确保设备的正常运行;4.技术改进和创新制度:建立技术改进和创新制度,鼓励技术人员对新能源动力电池热安全技术进行研究和创新,提高系统的热安全性;5.事故报告和分析制度:建立事故报告和分析制度,对发生的电池热安全事故进行及时的报告和分析,总结事故原因,并采取相应的措施,以防止事故再次发生;6.监督检查制度:建立监督检查制度,定期对电池热安全管理情况进行检查,发现问题及时纠正,并对相关责任人进行追究;7.安全培训和教育制度:建立安全培训和教育制度,对从业人员进行热安全知识培训和技能培训,提高其热安全意识和应急处理能力。

总之,新能源动力电池热安全技术规范管理制度旨在确保新能源动力电池在使用过程中能够保持热安全,并通过技术规范和管理制度的落实,保障使用人员和财产的安全。

动力电池及能量管理技术任务1 比亚迪E5动力电池及能量管理系统

技能训练

③ 对齐螺纹孔,用手拧入动力电池 托架固定螺栓,如图4-29所示。

④ 使用13mm套筒、接杆、棘轮扳 手组合工具拧紧动力电池托架固定螺栓。

⑤ 使用定扭扳手紧固动力电池托架 固定螺栓至135N·m。

技能训练

(2)安装动力电池相关连接件:

① 安装动力电池低压插接器,并锁止保险锁舌,如图4-30所示。 ② 安装动力电池高压电缆母线插接器,并锁止保险锁舌,如图4-31所示。

技能训练

Hale Waihona Puke 技能训练④ 拉起前机舱盖手柄,打开前机舱盖,安装车外防护三件套,如图4-14所示。

技能训练

2. 拆卸动力电池总成 (1)车辆高压断电:

① 打开低压蓄电池负极电缆保护盖,拆下负极电缆,使用绝缘胶带进行绝缘处 理,如图4-15所示。

② 进入车内,拆卸中控储物格固定螺栓,如图4-16所示。

技能训练

技能训练

技能训练

⑧ 安装动力电池负极电缆并紧固。 ⑨ 驱动车辆,等待动力电池冷却系统自动运行。

技能训练

4. 整理归位

(1) 取下车内三件套。 (2) 回收车外三件套。 (3) 关闭前机舱盖,起动车辆检查车辆情况,按照7S管理标准,整理工具和 清扫场地。

谢谢观 看

技能训练

比亚迪E5动力电池拆装 ◆实训准备

1. 安全操作规范

(1)拆装动力电池时需关闭点火开关,车辆处于非起动状态。 (2)车辆正在充电时不得拆装动力电池。 (3)拆装动力电池前需佩戴防护装备。 (4)拆装动力电池前需要断开高压维修开关。

技能训练

2. 实操工具准备 (1)设备准备: 2018款

比亚迪E5纯电动汽车、举升机、 承重为1000kg升降平台和冷却液 回收器,如图4-10所示。

5、 动力电池系统技术规范

密级:项目内部动力电池系统技术规范项目代号:文件编号:EVPT-VD1.27编写:时间:校核:时间:批准:时间:天津易鼎丰动力科技有限公司1. 文件范围本文件规范了XX公司XX车型所用XX动力电池必须满足的技术性能要求。

2. 术语定义和及产品执行标准2.2. 术语定义2.1.1 电动汽车(electric vehicle, EV):指以车载能源为动力,由电动机驱动的汽车;2.1.2 电芯(cell):一个单一的电化学电池最小的功能单元;2.1.3 模组(module):指由多个电芯的并联组装集合体,是一个单一的机电单元;2.1.4 电池组(battery pack):由一个或多个模组连接组成的单一机械总成;2.1.5 电池管理系统(battery management system, BMS):指任何通过监控充电电池的状态、计算二次数据并报告该等数据、保护该等充电电池、设置报警信号、与设备中的其他子系统进行电子通信、控制充电电池内部的环境或平衡该等充电电池或环境等方式来管理该等充电电池的电子设备,包括软件、硬件和运算法则;2.1.6 动力电池系统(battery system):动力电池系统是指由动力电池组、电池箱体、电池管理系统、电器元件及高低压连接器等组成的总成部件,功能为接收和储存由车载充电机、发电机、制动能量回收装置或外置充电装置提供的高压直流电,并且为电驱动系统及电辅助系统提供高压直流电;2.1.7 整车控制器(vehicle controller unit):检测控制电动汽车系统电路的控制器;2.1.8 高电压(High Voltage, HV):特指电动汽车200VDC以上高压系统;2.1.9 低电压(Low Voltage, LV):指任何信号或功率型能量低于50VDC,本文中特指整车12VDC电源系统;2.1.10 荷电状态(state-of-charge, SOC):电池放电后剩余容量与全荷电容量的百分比;2.1.11 寿命初始(Beginning Of Life, BOL):指动力电池系统刚交付使用的状态;2.1.12 寿命终止(End Of Life, EOL):动力电池系统能量降低到初始能量的80%,或者实时峰值功率低于初始峰值功率的85%时,视为寿命终止;2.1.13 电磁兼容性(Electro-Magnetic Compatibility, EMC):在同一电子环境中,两种或多种电子设备能互不干扰进行正常工作的能力;2.1.14 高低压互锁(High Voltage Inter-Lock, HVIL):特指低压断电时,通过低压信号控制能够同时将高压回路切断;2.1.15 CAN(Controller Area Network):控制器局域网;2.1.16 DFMEA(Failure Mode and Effects Analysis):设计故障模式及失效分析;2.1.17 MTBF(Mean Time Between Failure):平均无故障时间;2.1.18 额定容量:在25℃±2℃下,以1I1(A)电流恒电流充电至动力电池系统总电压或最高单体电压达到规定电压值,以恒定电压充电至电流小于0.05C(A)时停止充电,休眠10分钟后,以1I1(A)电流放电达到规定的终止电压时停止放电,整个测试过程放出的容量为额定容量,单位为Ah;2.1.19 额定能量:在25℃±2℃下,以1I1(A)电流恒电流充电至动力电池系统总电压达到或最高单体电压达到规定电压值,以恒定电压充电至电流小于0.05CA时停止充电,休眠10分钟后,以1I1(A)电流放电达到规定的终止电压时停止放电,整个测试过程放出的能量为额定能量,(Wh),此值可由电压-容量曲线的覆盖面积积分得到;2.1.20 可用能量:在25±2℃、-5±2℃两种温度条件下,按照《动力电池可用能量测试规范》分别做NEDC测试,动力电池系统在放电率允许的范围内实际放出的电量的平均值。

动力电池及管理系统(BMS)设计技术规范

电池及管理系统设计技术规范编制:校对:审核:批准:有限公司2015年9月目录前言 (3)一、锂离子电池选型 (4)1、范围 (4)2、规范性引用文件 (4)3、术语和定义 (4)4、符号 (4)5、动力蓄电池循环寿命要求 (5)6、动力蓄电池安全要求 (5)7、动力蓄电池电性能要求 (6)8、电池组匹配 (8)9、电池组使用其他注意事项 (9)二、电池管理系统选型 (10)1、术语定义 (10)2、要求 (10)3、试验方法 (12)4、标志 (13)前言综述电动车的的电池就好比汽车油箱里的汽油。

它是由小块单元电池通过串并联方式级联后,通过BMS的管理,将电能传递到高压配电盒,然后分配给驱动电机和各个高压模块(DC/DC、空调压缩机、PTC等)。

电池管理系统(BMS)采用的是一个主控制器(BMU)和多个下一级电池采集模块(LECU)组成模块化动力电池管理系统,是一种具有有效节省电池电能、提高车辆安全性、实现充放电均衡和降低运行成本功能的电池管理系统模式。

高压控制系统的预充电及正负极高压继电器均由BMS控制,设置了充电控制继电器,增加高压充电时的安全性。

动力电池容量和正极材料的选择电池容量的确定,是根据车型电机的功率、运行时的额定电压、电流。

选择出电池包的电压、串并联的形式。

由电机额定的电压可以选择出需要串联电池的个数,由电机运行时的额定电流可以选择出需要并联电池的个数。

具体计算如下:由整车设计的匹配参数,确定好电机的功率和扭矩后,就可以计算出,动力电池包的串并联电池的数目,串联电池的电压U等于电机额定电压,就可推算出串联的电池个数N串=U/3.7(对于三元锂电的锂电池),对于最少并联的电池个数N并=电机运行工况的平均电流/单元电池的容量*续航里程/工况的平均时速。

电池的选择,则要考虑电池正极材料的类型,总的原则是12米以上的客车主要以磷酸铁锂电池为主,6米小型客车和乘用车的主要是三元锂电池为主。

电动汽车动力电池系统五大国标最详解读

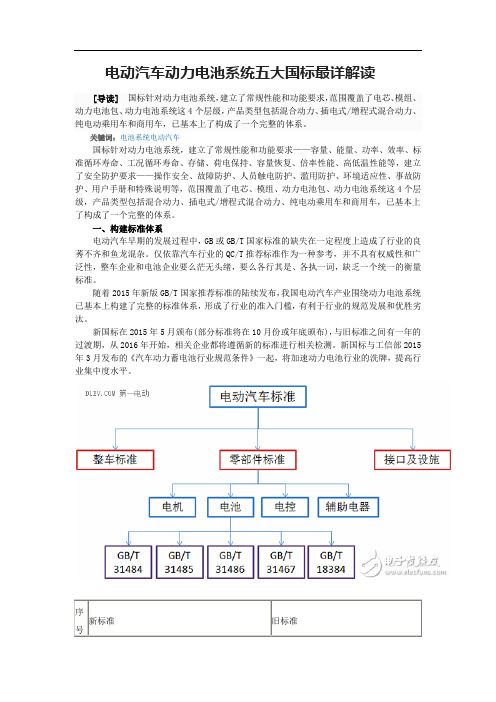

电动汽车动力电池系统五大国标最详解读[导读]国标针对动力电池系统,建立了常规性能和功能要求,范围覆盖了电芯、模组、动力电池包、动力电池系统这4个层级,产品类型包括混合动力、插电式/增程式混合动力、纯电动乘用车和商用车,已基本上了构成了一个完整的体系。

关键词:电池系统电动汽车国标针对动力电池系统,建立了常规性能和功能要求——容量、能量、功率、效率、标准循环寿命、工况循环寿命、存储、荷电保持、容量恢复、倍率性能、高低温性能等,建立了安全防护要求——操作安全、故障防护、人员触电防护、滥用防护、环境适应性、事故防护、用户手册和特殊说明等,范围覆盖了电芯、模组、动力电池包、动力电池系统这4个层级,产品类型包括混合动力、插电式/增程式混合动力、纯电动乘用车和商用车,已基本上了构成了一个完整的体系。

一、构建标准体系电动汽车早期的发展过程中,GB或GB/T国家标准的缺失在一定程度上造成了行业的良莠不齐和鱼龙混杂。

仅依靠汽车行业的QC/T推荐标准作为一种参考,并不具有权威性和广泛性,整车企业和电池企业要么茫无头绪,要么各行其是、各执一词,缺乏一个统一的衡量标准。

随着2015年新版GB/T国家推荐标准的陆续发布,我国电动汽车产业围绕动力电池系统已基本上构建了完整的标准体系,形成了行业的准入门槛,有利于行业的规范发展和优胜劣汰。

新国标在2015年5月颁布(部分标准将在10月份或年底颁布),与旧标准之间有一年的过渡期,从2016年开始,相关企业都将遵循新的标准进行相关检测。

新国标与工信部2015年3月发布的《汽车动力蓄电池行业规范条件》一起,将加速动力电池行业的洗牌,提高行业集中度水平。

在本人的另外一篇文章中,曾论述过动力电池系统的安全防护主要在于如何防止电能和化学能的非正常释放所造成的危险,相关内容详见《动力电池系统安全分析和防护设计》一文。

新版国标则完整的围绕电能和化学能的防护做了严格的规定,并明确了测试规范,形成了较为完整的体系,从这方面来讲,产品安全设计与国标的检验要求,殊途同归。

动力电池技术的国际标准与规范

动力电池技术的国际标准与规范随着全球能源转型和汽车产业的快速发展,动力电池作为电动汽车的核心组件之一,其技术标准与规范的制定和实施变得至关重要。

本文将对动力电池技术的国际标准和规范进行探讨,以期为相关行业提供参考和借鉴。

一、动力电池技术的国际标准1. ISO/IEC 62660系列标准ISO/IEC 62660系列标准是国际上最重要的动力电池标准之一。

该系列标准主要规定了动力电池的性能测试方法、耐久性能要求、安全性能要求等内容,为动力电池的设计、研发、制造和使用提供了一致的技术规范。

2. UN R100UN R100是联合国制定的动力电池国际标准,适用于电动汽车和混合动力汽车的高压动力电池系统。

该标准对动力电池的安全性能、机械强度、电气安全性和安全管理等方面进行了详细规定,确保了动力电池的安全可靠性。

3. GB/T 31485-2015GB/T 31485-2015是中国制定的动力电池技术标准,是中国汽车工业领域的动力电池技术标准,与国际标准相互衔接。

该标准细化了电池的性能指标、测试方法和试验条件,有力地推动了我国动力电池行业的规范化和标准化发展。

二、动力电池技术的国际规范1. ISO/IEC 29167系列规范ISO/IEC 29167系列规范是国际电工委员会和国际标准化组织联合制定的,主要规范了动力电池与车辆之间的通信标准。

该系列规范确保了动力电池在不同车辆之间的互操作性和通信的安全性,为电动汽车的发展提供了技术保障。

2. SAE J2929SAE J2929是美国汽车工程师协会制定的动力电池规范,详细规定了动力电池的构造、性能和测试方法。

该规范对动力电池的设计、制造、测试和使用提供了指导,为动力电池的研发和市场应用奠定了基础。

3. GB/T 31467.3-2015GB/T 31467.3-2015是中国制定的动力电池规范之一,主要规定了动力电池的储存、运输和安全要求。

该规范要求电池制造商和使用者制定和执行相应的管理制度和操作规程,确保动力电池的安全运输和存储。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

密级:项目内部动力电池系统技术规范项目代号:EVPT-VD1.27 文件编号:时间:编写:校核:时间:批准:时间:天津易鼎丰动力科技有限公司I / 141. 文件范围本文件规范了XX公司XX车型所用XX动力电池必须满足的技术性能要求。

2. 术语定义和及产品执行标准2.2. 术语定义2.1.1 电动汽车(electric vehicle, EV):指以车载能源为动力,由电动机驱动的汽车;2.1.2 电芯(cell):一个单一的电化学电池最小的功能单元;2.1.3 模组(module):指由多个电芯的并联组装集合体,是一个单一的机电单元;2.1.4 电池组(battery pack):由一个或多个模组连接组成的单一机械总成;2.1.5 电池管理系统(battery management system, BMS):指任何通过监控充电电池的状态、计算二次数据并报告该等数据、保护该等充电电池、设置报警信号、与设备中的其他子系统进行电子通信、控制充电电池内部的环境或平衡该等充电电池或环境等方式来管理该等充电电池的电子设备,包括软件、硬件和运算法则;2.1.6 动力电池系统(battery system):动力电池系统是指由动力电池组、电池箱体、电池管理系统、电器元件及高低压连接器等组成的总成部件,功能为接收和储存由车载充电机、发电机、制动能量回收装置或外置充电装置提供的高压直流电,并且为电驱动系统及电辅助系统提供高压直流电;2.1.7 整车控制器(vehicle controller unit):检测控制电动汽车系统电路的控制器;2.1.8 高电压(High V oltage, HV):特指电动汽车200VDC以上高压系统;2.1.9 低电压(Low V oltage, LV):指任何信号或功率型能量低于50VDC,本文中特指整车12VDC 电源系统;2.1.10 荷电状态(state-of-charge, SOC):电池放电后剩余容量与全荷电容量的百分比;2.1.11 寿命初始(Beginning Of Life, BOL):指动力电池系统刚交付使用的状态;2.1.12 寿命终止(End Of Life, EOL):动力电池系统能量降低到初始能量的80%,或者实时峰值功率低于初始峰值功率的85%时,视为寿命终止;2.1.13 电磁兼容性(Electro-Magnetic Compatibility, EMC):在同一电子环境中,两种或多种电子设备能互不干扰进行正常工作的能力;2.1.14 高低压互锁(High V oltage Inter-Lock, HVIL):特指低压断电时,通过低压信号控制能够同时将高压回路切断;2.1.15 CAN(Controller Area Network):控制器局域网;2.1.16 DFMEA(Failure Mode and Effects Analysis):设计故障模式及失效分析;II / 142.1.17 MTBF(Mean Time Between Failure):平均无故障时间;2.1.18 额定容量:在25℃±2℃下,以1I(A)电流恒电流充电至动力电池系统总电压或最高单体1电压达到规定电压值,以恒定电压充电至电流小于0.05C(A)时停止充电,休眠10分钟后,以1I(A)1电流放电达到规定的终止电压时停止放电,整个测试过程放出的容量为额定容量,单位为Ah;2.1.19 额定能量:在25℃±2℃下,以1I(A)电流恒电流充电至动力电池系统总电压达到或最高1单体电压达到规定电压值,以恒定电压充电至电流小于0.05CA时停止充电,休眠10分钟后,以1I(A)1电流放电达到规定的终止电压时停止放电,整个测试过程放出的能量为额定能量,(Wh),此值可由电压-容量曲线的覆盖面积积分得到;2.1.20 可用能量:在25±2℃、-5±2℃两种温度条件下,按照《动力电池可用能量测试规范》分别做NEDC测试,动力电池系统在放电率允许的范围内实际放出的电量的平均值。

2.1.21 额定电压:额定能量除以额定容量,标定为额定电压;2.1.22 峰值功率:本项目峰值功率标定为XXkW。

2.3产品执行标准表1. 产品执行标准III / 14备注:未经特殊说明,本规范中涉及到的术语定义、检测方法、判断标准等都以上述标准为准。

3.功能描述及部件要求3.1动力电池系统描述动力电池系统最基本的功能为接收和储存由车载充电机、发电机、制动能量回收装置或外置充电装置提供的高压直流电,并且为电动汽车提供高压直流电。

电芯采用串、并联方式组成电池组,电池组放置在一个或多个密封并且屏蔽的箱体里面,一个或多个箱体使用可靠的接插件进行连接。

使用电池管理系统对电池组进行综合管理,实时采集各电芯的电压值、各温度传感器的温度值、电池组的总电压值和总电流值,电池组与箱体的绝缘电阻值等数据,并根据系统中设定的阀值判定电池组工作是否正常。

根据需要,动力电池系统中可含有加热装置以保障低温充、放电能够安全进行;可含有冷却装置以保障温度过高时能够降温;含有绝缘电阻监测系统以检测电池组与箱体、车体等之间的绝缘状况;含有电芯均衡装置,在电池组充、放电及停车时对电芯进行均衡,以保障一致性;含有高压保护系统以保障高压使用安全,电池管理系统能够根据设定的阀值情况自动开启各项辅助单元。

电池管理系统使用CAN与整车控制器及车载充电机进行通讯,根据要求上报动力电池系统的状态,接收充电或者整车控制器提出的请求。

IV / 14为满足便利维修,动力电池系统设有维修开关,通过维修开关能够方便断开动力电池组的高压回路,更换动力电池系统中的熔断器等易损件;动力电池系统为汽车零部件,因此要求动力电池系统采用的各个部件为汽车级。

3.2动力电池系统部件要求为满足功能要求,每套动力电池系统应配有以下部件,详见表2:表2. 动力电池系统主要配件参数表4. 动力电池系统要求4.1 电性能4.1.1 能量要求4.1.1.1能量密度:≥100Wh/kg;4.1.1.2额定容量(起始/寿命终止):91.5Ah/73.2Ah (25℃,1/3C )4.1.1.3额定能量(起始/寿命终止):30.4kWh/24.3kWh (25℃,1/3C)4.1.1.4可用能量范围(起始/寿命终止):5%~95%SOC;4.1.1.5可用能量(起始/寿命终止):≥27.4kWh/21.9kWh(25℃,1/3C)4.1.1.6环境温度-15℃可用能量(起始/寿命终止):不低于正常条件下可用能量的80%;V / 144.1.2 功率要求4.1.2.1 额定功率(起始和寿命终止):≥40kW/40kW (10-100%SOC,-5℃to 55℃);4.1.2.2 峰值功率(起始):≥70kW (详细见表7)峰值功率(寿命终止):≥60kW (不低于要求的起始峰值功率的85%);4.1.2.3 SOC≥30%时,要求-25℃时动力电池系统输出功率不小于7kW;4.1.3充电性能应符合GB/T 18487.1-2001电动车辆传导充电系统一般要求4.1.3.1车载充电机模式下充电温度与充电时间要求见表5::54.1.3.2 地面充电机模式下充电温度与充电时间要求见表4.1.3.3行车过程中制动能量回收充电要求见附件2《动力电池系统BMS控制策略求》4.1.4 放电性能4.1.4.1额定放电功率:40kw(≥10%SOC,10~55℃);4.1.4.2峰值放电功率要求:动力电池系统每次峰值放电持续时间为:SOC<30%时,放电持续时间不小于30S;SOC≧30%时,放电持续时间不小于120S。

系统在不同温度和不同SOC条件下,允许的峰值放电功率如表6所示:表6 峰值放电功率矩阵表VI / 14储存性能要求4.1.54%(常温常压);4.1.5.1月自放电:≤天,其容量恢复应不低于检测常温储存28荷电保持与容量恢复性能:按QC/T743-2012中6.3.94.1.5.296%。

额定容量的天,动力电池包荷电容量保持不低于实际7高温4.1.5.350℃自放电:按照北京市准入标准,满电存放85%.容量安全性能4.2区域;±20V4.2.1维修断电:确保动力电池系统维修时断电,设置于与总正端口电压为180V1套;4.2.2 停车断电:低压控制的总正、总负端口高压继电器各不少于串联12V4.2.3高低压互锁:将高压接插件、低压接插件、维修开关和车载充电机等器件用低压互锁,当某一低压器件断开时,即时断开高压; 6.2.3耐压试验Ⅰ类设备基本绝缘要求;标准4.2.4耐压要求:要求满足GB/T18384.3-2001GB/T 18384.1-2001,负极对车体绝缘电阻大于动力电池系统正4.2.5绝缘性能:/500Ω/V参照标准执行;VII / 144.2.6隔离要求:动力电池系统与车体物理隔离;4.2.7短路保护:具有电池系统短路断电功能;4.2.8电骚扰:满足15KV电击要求,测试方法见GB/T 19951-2005关于台架和整车状态下电子模块对静电放电产生的电骚扰;4.2.9阻燃材料:动力电池系统内部使用的连接材料、绝缘材料、密封材料、屏蔽材料及减震材料等都必须使用有阻燃效果的材料;4.2.10安全性执行标准:测试方法见QC/T743-2012及863电动汽车重大专项关于EV用能量型锂电池性能测试规范。

4.3 可靠性4.3.1使用环境温度及湿度:温度-20℃~+43℃,湿度5% ~ 95±2%;4.3.2贮存环境温度及湿度:温度-30℃~+55℃,湿度5% ~ 95±2%;4.3.3 冲击试验:试验方法详见表7,试验完毕后电池箱体及其焊点、安装点不得有开裂、褶皱等塑性变形。

表7. 电池箱体冲击试验表4.3.4振动:要求满足QC/T413-2002中3.12产品耐振动性能,“表2其它部位”振动要求;4.3.5外壳防护等级:满足GB4208-2008外壳防护等级IP67DH要求;4.3.6涉水:不少于308mm,测试方法详见GB/T 18384. 3- 2001-7.2.3模拟涉水要求,试验结果要求电池系统不进水,不报绝缘故障,满足相关地方准入测试要求;4.3.7质心:要求电池系统质量左右均布,质心在电池系统中心线左右尺寸3%范围内,并且乙方需提交电池系统总质量、质心坐标、转动惯量的报告;4.3.8连接可靠性要求:采用标准件模块化,并具有物理防松措施。

动力电池系统工作时,若连接可靠性低于阀值则通过CAN总线上报连接故障,连接可靠性的阀值待试验数据多次验证之后确定;4.3.9系统可靠性:在电池系统寿命期内,按乙方提供的《产品说明书》进行周期性维护保养,首次故障里程≥5000km,平均故障间隔时间/里程≥5个月或5000km;故障定义参照GB/T12678 汽车可靠性行驶试验方法,包括过电流、绝缘等级太低、温度不均衡、单体电压不均衡、温度过高、绝缘VIII / 14等级过低、BMS内部通讯故障、动力电池系统高压母线直流电阻异常及其它硬件故障;4.3.10耐低温:试验方法参考QC/T413-2002中3.10.1产品耐低温性能并出具检验报告;4.3.11耐高温:试验方法参考QC/T413-2002中3.10.2产品耐高温性能并出具检验报告;4.3.12耐温度变化:试验方法参考QC/T413-2002中3.10.3产品耐温度变化性能并出具检验报告;4.3.13耐交变湿热要求:试验方法参考QC/T413-2002中3.11产品耐温度、湿度循环变化性能并出具检验报告。