锻造压力计算公式

冷镦锻加工力的计算

冷镦锻加工力的计算一、剪切力的计算1.毛坯切断力:P=F×τ(kg)式中:F――坯料剪切面积(mm2)τ――材料抗剪强度kg/mm2各种常用材料的剪切强度式中:σb――材料抗拉强度极限kg/mm2对于钢材还可以根据布氏硬度值,用近似公式计算。

τ=0.36HB(kg/mm2)2.切边力:如六角头螺栓和方头螺栓采用切边工艺。

P=LHτ(kg)式中:L――切边周长(mm)对于六角头螺栓L=3.46S,方头L=4SS――六角或方头对边尺寸H――螺栓头部高度(mm)3.螺母冲孔力的计算:P=πdτH(kg)式中d=螺母攻丝前孔径(mm)H――螺母孔径高度(mm)一、冷镦力的计算冷镦力的计算有许多公式,现介绍两种:1.冷镦力(经验公式)P =K σT F (kg )式中F ――镦锻形状投影面积(mm 2)K ――头部形状复杂系数,当形状较简单时取1~1.2;当形状较复杂时取1.2~1.5。

σT ――考虑冷作硬化后的变形抗力σT =σb Ln (F/F 0)(kg/mm 2)F 0――镦锻前坯料断面积(mm 2)2.公式P =Z ×n ×σb (1+a ×f (D 0/4H )F式中D 0――镦锻后头部最大直径(mm )H ――镦锻后头部高度(mm )F ――头部与模具接触最大投影面积(mm 2)Z ――形状复杂系数,简单形状Z =1~1.2;较复杂形状Z =1.2~1.5;复杂形状Z =1.5~1.8n ――工具形状系数自由镦粗(一次)n =1,对GB30螺栓n =1.1;对GB50螺母n =1.2;当进行封闭镦粗时n =1.75~2.0;当有飞边时n =2.5。

a ――镦锻部分形状系数当头部为圆柱头时a =1.3;当头部为六方、四方时a =2.0;当头部为不对称、复杂时a =2.5~3.0。

f ――摩擦系数,研磨工作面并有石墨润滑时f =0.05~0.10;当研磨工作面无石墨润滑时f =0.10~0.15;精加工表面f =0.15~0.30。

70MN锻造水压机液压缸的设计计算

主缸的结构设计采用三缸分级压力,主缸30MN ,侧缸每个20MN 。

柱塞尺寸的确定:z D =0232.1105.3610304466=⨯⨯⨯⨯=ππp P m ,取1100=z D mm (主缸活塞直径)c D =698.0105.3610204466=⨯⨯⨯⨯=ππp P m ,取 710=c D mm (侧缸活塞直径)70MN 锻造水压机主要技术参数压机结构形式:三梁四柱预应力组合上传动式; 传动形式:油泵直传; 介质压力:36.5MPa ; 公称压力:70MN ;压力分级:20MN/40MN/60MN(墩粗70MN) 回程力:6.4MN ;活动横梁行程:2500mm ;最大净空距(开启高度):6000mm ; 锻造偏心距:200mm ×200mm ; 活动横梁速度: 下降:300mm/s ;工作:75~100mm/s(60MN);60mm/s(70MN) 回程:300mm/s 工作台尺寸:3400×9000mm ; 工作台行程:左右各6000mm ; 移动工作台速度:150~200mm/s 移动工作台承重:≤170T 立柱中心距:5200×2300mm ;此时,第一级压力为6695.344121==P p D z πMN , 第二级压力为MNp D p D z c 1132.496695.344437.144141222=+=+=P ππ 第三级压力为5569.636695.348874.284142222=+=+=P p D p D z c ππMN 主缸内径1110101100211=+=∆+==t D r D z mm ,即555211101==r mm 工作缸材料选择为20MnMo,许用应力[]σ取110~150Mpa(MPa MPa s b 372350,570 ==σσ),根据强度公式可以得到 主工作缸的外径:[][]pr r D 322122-==σσ([]σ=110 Mpa ),08.17022=D mm ,取1802=D mm ,即900218002==r mm 34512=-=r r δmm ,690~5.517345)2~5.1()2~5.1(=⨯==δt mm ,取600=t mm690~5.517345)2~5.1()2~5.1(=⨯===δh mm ,取600=h mm , 2225554.04.011=⨯==r R mm ,75.39615.11==δδmm ,25.86~75.51)25.0~15.0(==δR mm ,取70=R mm ,5.5175.1==δL mm ,︒︒=15~101a ,取︒10筒壁部分:最大应力点在缸筒内壁,计算当量应力为01.102105.36555900900336222212222max=⨯⨯-⨯=⨯-=p r r r σMPa 570≥b σMPa 372≥s σMpa安全系数为6467.301.102372==s n又因为最低安全系数38.3][==σσss n ,所以,安全。

锻造压力机主要技术参数

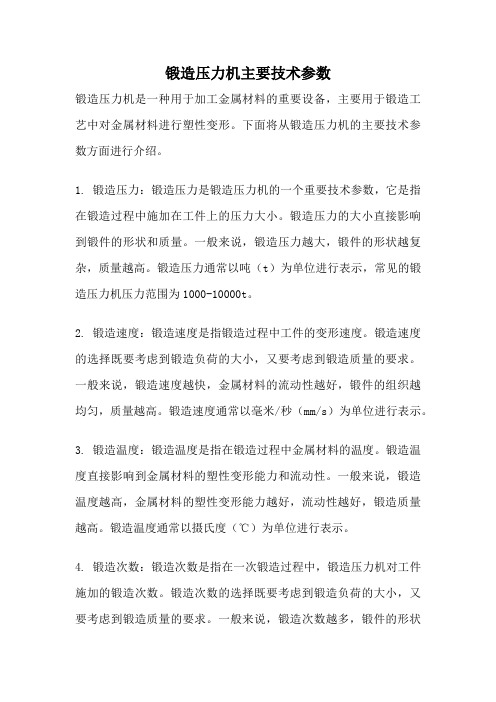

锻造压力机主要技术参数锻造压力机是一种用于加工金属材料的重要设备,主要用于锻造工艺中对金属材料进行塑性变形。

下面将从锻造压力机的主要技术参数方面进行介绍。

1. 锻造压力:锻造压力是锻造压力机的一个重要技术参数,它是指在锻造过程中施加在工件上的压力大小。

锻造压力的大小直接影响到锻件的形状和质量。

一般来说,锻造压力越大,锻件的形状越复杂,质量越高。

锻造压力通常以吨(t)为单位进行表示,常见的锻造压力机压力范围为1000-10000t。

2. 锻造速度:锻造速度是指锻造过程中工件的变形速度。

锻造速度的选择既要考虑到锻造负荷的大小,又要考虑到锻造质量的要求。

一般来说,锻造速度越快,金属材料的流动性越好,锻件的组织越均匀,质量越高。

锻造速度通常以毫米/秒(mm/s)为单位进行表示。

3. 锻造温度:锻造温度是指在锻造过程中金属材料的温度。

锻造温度直接影响到金属材料的塑性变形能力和流动性。

一般来说,锻造温度越高,金属材料的塑性变形能力越好,流动性越好,锻造质量越高。

锻造温度通常以摄氏度(℃)为单位进行表示。

4. 锻造次数:锻造次数是指在一次锻造过程中,锻造压力机对工件施加的锻造次数。

锻造次数的选择既要考虑到锻造负荷的大小,又要考虑到锻造质量的要求。

一般来说,锻造次数越多,锻件的形状越复杂,质量越高。

锻造次数通常以次(次)为单位进行表示。

5. 锻造力矩:锻造力矩是指锻造过程中锻造压力机对工件施加的旋转力矩。

锻造力矩的大小直接影响到锻件的形状和质量。

一般来说,锻造力矩越大,锻件的形状越复杂,质量越高。

锻造力矩通常以牛顿·米(N·m)为单位进行表示。

6. 锻造频率:锻造频率是指锻造过程中锻造压力机的工作频率。

锻造频率的选择既要考虑到锻造负荷的大小,又要考虑到锻造质量的要求。

一般来说,锻造频率越高,金属材料的塑性变形能力越好,锻件的组织越均匀,质量越高。

锻造频率通常以赫兹(Hz)为单位进行表示。

7. 锻造行程:锻造行程是指锻造过程中锻造压力机的活塞运动距离。

锻造操作机钳口夹紧力和夹紧缸能力的计算

锻造操作机钳口夹紧力和夹紧缸能力的计算锻造操作机钳口夹紧力和夹紧缸能力是评估机器性能的重要指

标之一。

在进行这些计算时,需要考虑多种因素,包括锻造件的尺寸和形状、材料的硬度和强度等。

下面是一些基本的计算方法:

1. 锻造件的尺寸和形状:这个因素对夹紧力和夹紧缸能力的计算影响很大。

通常,锻造件越大、越重,需要的夹紧力和夹紧缸能力就越大。

同时,锻造件的形状也会影响到夹紧力和夹紧缸能力的计算,因为不同形状的件需要不同的夹紧力和夹紧缸能力。

2. 材料的硬度和强度:锻造材料的硬度和强度也是影响夹紧力和夹紧缸能力计算的重要因素。

通常,硬度越大、强度越高的材料需要的夹紧力和夹紧缸能力就越大。

3. 夹紧方式:夹紧方式也会影响到夹紧力和夹紧缸能力的计算。

例如,如果采用的是机械夹紧方式,那么需要考虑机械结构的刚度和强度,以及夹紧面的面积等因素。

在进行夹紧力和夹紧缸能力的计算时,可以采用以下公式:

夹紧力=锻造件重量*加速度

夹紧缸能力=夹紧力/单个夹紧缸的有效面积

其中,加速度取决于锻造机器的设计和实际使用情况,有效面积则是指夹紧缸的有效面积,需要根据具体的夹紧缸结构计算得出。

通过上述计算方法,可以得出锻造操作机钳口夹紧力和夹紧缸能力的需求值,从而选择合适的夹紧设备,确保锻造过程的正常进行。

- 1 -。

多向锻热挤压力的计算公式

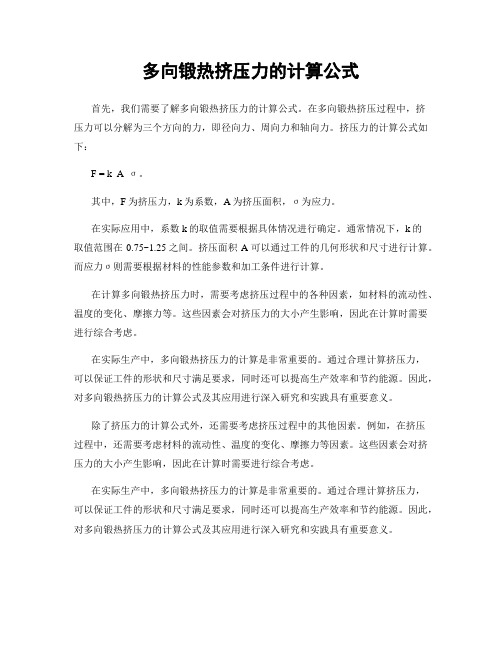

多向锻热挤压力的计算公式首先,我们需要了解多向锻热挤压力的计算公式。

在多向锻热挤压过程中,挤压力可以分解为三个方向的力,即径向力、周向力和轴向力。

挤压力的计算公式如下:F = k A σ。

其中,F为挤压力,k为系数,A为挤压面积,σ为应力。

在实际应用中,系数k的取值需要根据具体情况进行确定。

通常情况下,k的取值范围在0.75~1.25之间。

挤压面积A可以通过工件的几何形状和尺寸进行计算。

而应力σ则需要根据材料的性能参数和加工条件进行计算。

在计算多向锻热挤压力时,需要考虑挤压过程中的各种因素,如材料的流动性、温度的变化、摩擦力等。

这些因素会对挤压力的大小产生影响,因此在计算时需要进行综合考虑。

在实际生产中,多向锻热挤压力的计算是非常重要的。

通过合理计算挤压力,可以保证工件的形状和尺寸满足要求,同时还可以提高生产效率和节约能源。

因此,对多向锻热挤压力的计算公式及其应用进行深入研究和实践具有重要意义。

除了挤压力的计算公式外,还需要考虑挤压过程中的其他因素。

例如,在挤压过程中,还需要考虑材料的流动性、温度的变化、摩擦力等因素。

这些因素会对挤压力的大小产生影响,因此在计算时需要进行综合考虑。

在实际生产中,多向锻热挤压力的计算是非常重要的。

通过合理计算挤压力,可以保证工件的形状和尺寸满足要求,同时还可以提高生产效率和节约能源。

因此,对多向锻热挤压力的计算公式及其应用进行深入研究和实践具有重要意义。

总之,多向锻热挤压力的计算是一项复杂而重要的工作。

通过合理计算挤压力,可以保证工件的质量和生产效率,为金属加工行业的发展做出贡献。

希望本文对多向锻热挤压力的计算公式及其应用有所帮助,引起相关领域的关注和讨论。

(整理)锻造变形抗力计算

锻造变形抗力计算

一、镦粗:

变形抗力公式:P=m*ω*σb*F——公式(1)

公式(1)中:1) m=(1+ μ/3*D/h)

——μ:摩擦系数,热变形时:μ=0.3~0.5;

——D:镦粗后的直径;

——h:镦粗后的高度;

图1 镦粗形状图

注:比值D/h越大,即毛坯镦得越扁,端面摩擦阻力的影响就越显著,单位变形抗力也就越大。

2)ω:变形速度对单位变形抗力影响的系数

设备下行速度10-25cm/s时,取1.2~1.6;

设备下行速度25-75cm/s时,取1.6~2.0.

3)σb:变形温度下材料的强度极限

始锻温度1000℃时,σb= 6 Kg/mm2;

4)F: 镦粗模与毛坯的接触面积F=πD2/4

二、反挤压:

变形抗力公式:P=m*ω*σb*F——公式(2)

公式(2)中:1) m=(1+ μ/3*d/h)(1+e4μL /(D-d))

——μ:摩擦系数,热变形时:μ=0.3~0.5;

——d:反挤压后的内径;

——D:反挤压后的外径;

——h:反挤压后的底高度;

——H:反挤压后的总高度;

——L=H-h,当H<d/2时,取L=d/2-h;

——e:自然对数,e=2.718.

图2 反挤压形状图

2)σb:变形温度下材料的强度极限

温度950℃时,σb= 7 Kg/mm2;

3)F: 镦粗模与毛坯的接触面积F=πd2/4 注:公式(2)中其余字母同公式(1)中的字母取值。

锻造压力计算公式

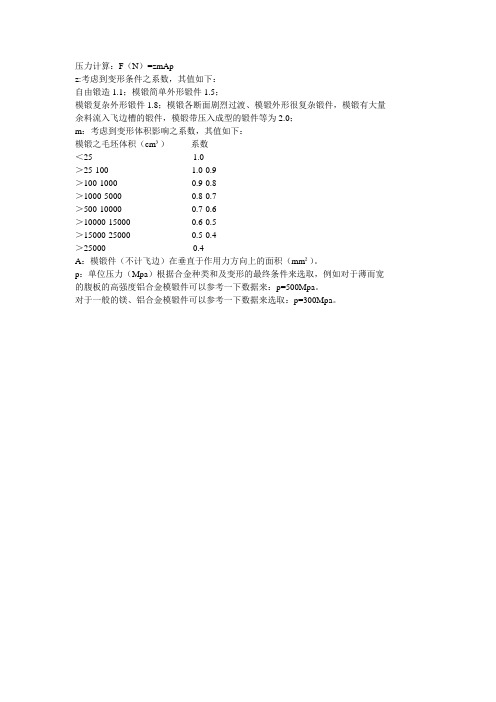

压力计算:F(N)=zmAp

z:考虑到变形条件之系数,其值如下:

自由锻造1.1;模锻简单外形锻件1.5;

模锻复杂外形锻件1.8;模锻各断面剧烈过渡、模锻外形很复杂锻件,模锻有大量余料流入飞边槽的锻件,模锻带压入成型的锻件等为2.0;

m:考虑到变形体积影响之系数,其值如下:

模锻之毛坯体积(cm³)系数

<25 1.0

>25-100 1.0-0.9

>100-1000 0.9-0.8

>1000-5000 0.8-0.7

>500-10000 0.7-0.6

>10000-15000 0.6-0.5

>15000-25000 0.5-0.4

>25000 0.4

A:模锻件(不计飞边)在垂直于作用力方向上的面积(mm²)。

p:单位压力(Mpa)根据合金种类和及变形的最终条件来选取,例如对于薄而宽的腹板的高强度铝合金模锻件可以参考一下数据来:p=500Mpa。

对于一般的镁、铝合金模锻件可以参考一下数据来选取:p=300Mpa。

锻造基础

锻造基础1 锻造是一种借助工具或模具在冲击或压力作用下加工金属机械零件可零件毛坯的方法。

与其它加工方法相比,锻造加工生产率最高;锻造的形状、尺寸稳定性好,并有最佳的综合力学性能。

按使用工具和生产工艺的不同自由锻:一般是指借助简单工具,如锤、砧、摔子、冲子、垫铁等对铸锭或棒材进行镦粗、拔长、扩孔等方式生产毛坯。

锻造模锻:是指将坯料放入上下模块的型槽间,借助锻锤锤头、压力机滑块或液压机活动横梁向下的冲击或压力成形为锻件。

特种锻造:有些零件采用专用设备可以大幅度提高生产率,锻件的各种要求(如尺寸、形状、性能等)也可以得到很好的保证。

2材料准备:A 选择材料 B 按锻件大小切成一定长度的毛坯2.1 材料:钢锭和型材1)钢锭钢锭内部组织钢锭表层为细小等轴结晶区(亦称激冷区),向里为柱状结晶区,再往里为倾斜树枝状结晶区,心部为粗大等轴结晶区。

2)大型钢锭的主要缺陷:偏析、夹杂、气体、气泡、缩孔、疏松、裂纹和溅疤等。

3)型材:铸锭经过轧制、挤压或锻造加工后的坯料常见缺陷:划痕(划伤)、折叠、发裂(铸锭皮下气泡破裂)、结疤(溅疤轧制成薄膜而附于轧材表面)、碳化物偏析、白点、非金属夹杂流线、粗晶环2.2下料方法:剪切法、冷折法、锯切法、砂轮切割法、气割法和车削法等。

3 加热3.1加热目的提高金属塑性,降低变形抗力,即增加金属的可锻性,从而使金属易于流动成形,并使锻件获得良好的组织和力学性能。

3.2加热方法:按采用的热源不同分为燃料加热和电加热两大类。

1)燃料(火焰)加热:利用固体(煤、焦炭等)、液体(重油、柴油等)或气体(煤气、天然气等)燃料燃烧时所产生的热能对坯料进行加热。

燃料在燃料炉内燃烧产生高温炉气(火焰),通过炉气对流、炉围(炉墙和炉顶)辐射和炉底热传导等方式,使金属坯料得到热量而被加热。

在低温(650℃以下)炉中,金属加热主要依靠对流传热,在中温(650--1000℃)和高温(1000℃以上)炉中,金属加热则以辐射方式为主。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锻造压力计算公式 Last updated on the afternoon of January 3, 2021

压力计算:F(N)=zmAp

z:考虑到变形条件之系数,其值如下:

自由锻造;模锻简单外形锻件;

模锻复杂外形锻件;模锻各断面剧烈过渡、模锻外形很复杂锻件,模锻有大量

余料流入飞边槽的锻件,模锻带压入成型的锻件等为;

m:考虑到变形体积影响之系数,其值如下:

模锻之毛坯体积(cm3)系数

<25

>25-100

A:模锻件(不计飞边)在垂直于作用力方向上的面积(mm2)。

p:单位压力(Mpa)根据合金种类和及变形的最终条件来选取,例如对于薄而宽的腹板的高强度铝合金模锻件可以参考一下数据来:p=500Mpa。

对于一般的镁、铝合金模锻件可以参考一下数据来选取:p=300Mpa。