最新年产万吨硫酸铝车间工艺设计设计

年产10万吨硫酸铝车间工艺设计

从生产设备及其配置,工艺流程,控制系统,安全防护,环境保护等进行设计,但不包括技术参数,请根据您的需求,参照下面模板,补充完整。

一、生产设备及其配置

1.原料预处理设备:

转换反应炉、球磨机、凝固剂发生器、振动筒等

2.硫酸铝车间主要设备:

结晶罐、离心机、蒸发器、制氢塔、真空泵等

3.后处理设备:

搅拌机、滤液机、离心机、真空灌装机等

二、工艺流程

1.原料预处理

①将硫酸铝原料进行碳化及渣化处理;

②用进料计量泵把经过碳化和渣化处理后的原料送入转换反应炉中,反应物以其中一特定比例a:b进行混合;

③将混合物放入球磨机进行研磨,把粉末细化;

④用凝固剂发生器将凝固剂加入到细化后的粉末中,使粉末湿度达到一定值,使其具备团聚成块的能力;

⑤将凝固剂和粉末混合物放入振动筒中,进行混合,使得凝固剂均匀地涂覆在细化后的粉末表面,待粉末湿度达到一定的值后,使其形成块状物料;

⑥将形成的块状物料放入结晶罐中进行固液分离,硫酸铝晶体和悬浊液分离;

2.离心机精制。

年产20万吨硫酸生产车间工艺设计

硫酸是一种重要的化工原料,在冶金、石化、制药等领域有广泛的应用。

为了满足市场需求,设计一个年产20万吨硫酸的生产车间工艺。

1.原料准备和处理:硫酸的主要原料是硫矿石或者硫化物,如硫黄、硫铁矿等。

在生产车间中,原料需要进行破碎、磨细、浸泡和浸出等预处理。

这些步骤主要是为了提高原料的反应性和溶解度,从而提高硫酸的产率。

2.浸出反应:在浸出反应中,将处理后的原料与浸出剂(通常是浓硫酸)在反应釜中进行反应。

反应条件通常为高温高压,反应时间约为数小时。

反应结束后,将浸出液与残渣进行分离,得到含有硫酸的浸出液。

3.浓缩和蒸发:由于硫酸有较高的沸点,因此需要进行浓缩和蒸发,使浸出液中的水分逐渐减少,得到浓硫酸。

通常采用多效蒸发器或者浓缩塔进行蒸发,以提高热效率和产率。

经过多次浓缩和蒸发,能够将浸出液中的水含量降至较低,得到高浓度的硫酸。

4.码头和装运:生产车间需要配备码头和装运设备,方便将生产的硫酸装运出去。

硫酸可以通过公路、铁路或者船运等方式进行装运,需要有相应的输送设备和包装设备。

5.废气处理:硫酸生产过程中会产生大量的废气,其中含有硫酸雾和二氧化硫等有害物质。

为了保护环境和员工的健康,需要进行废气处理。

常见的废气处理方式包括干式吸附、湿式吸附、催化氧化和洗涤等方法,以去除废气中的有害物质。

6.废水处理:硫酸生产过程中会产生大量的废水,其中含有硫酸和杂质等物质。

为了保护环境和水源的安全,需要进行废水处理。

常见的废水处理方式包括中和、沉淀、过滤和浓缩等方法,以去除废水中的有害物质。

以上是一个年产20万吨硫酸的生产车间工艺设计的基本方案。

在具体的实施中,还需要根据具体的生产条件和要求进行调整和完善。

同时,与此相关的设备和设施也需要考虑,以确保工艺的顺利实施。

年产万吨硫酸铝车间工艺设计设计

硫酸铝是一种重要的化学原料,广泛应用于水处理、纸张制造、造纸业、矿山露天采矿、建筑和沥青混凝土等行业。

本文将针对年产万吨硫酸铝车间的工艺设计进行详细说明,包括原料准备、反应装置设计、蒸发结晶、过滤干燥及尾气处理等方面。

首先是原料准备。

硫酸铝的主要原料为石膏和硫酸。

工艺设计中需要考虑原料的供应、储存和处理。

石膏需要经过破碎、磨粉等工序以获得所需的颗粒度,硫酸则需要进行稀释和过滤以净化。

其次是反应装置设计。

硫酸铝的生产过程主要是硫酸和石膏的反应生成硫酸铝,并伴随着一定的热量释放。

设计反应装置时需考虑反应温度、反应速度、反应物料的混合均匀度等因素。

同时,还需要考虑反应产物的分离,以保证产品的纯度。

在蒸发结晶部分,通过蒸发反应液中的水分,使硫酸铝溶液逐渐浓缩,达到结晶的条件。

蒸发采用多效蒸发器进行,通过不同级别的挥发溶液来实现能量的循环利用,提高能源利用效率。

过滤干燥是将浓缩硫酸铝溶液进行过滤除杂,然后通过干燥设备将湿脱水的硫酸铝转化为干燥的硫酸铝产品。

过滤干燥装置的设计需要考虑生产能力、过滤效果和干燥速度等关键参数。

最后是尾气处理。

硫酸铝生产过程中会产生一定数量的尾气,其中含有硫酸雾和二氧化硫等有害物质。

为了减少对环境的污染,需要对尾气进行净化处理。

常见的处理方法包括催化燃烧、喷淋洗涤和吸附等技术,将有害气体转化为无害物质或者进行资源化利用。

总之,年产万吨硫酸铝车间的工艺设计要充分考虑原料准备、反应装置设计、蒸发结晶、过滤干燥及尾气处理等方面。

通过合理设计和优化操作,实现硫酸铝的高效生产,同时保证产品质量,减少对环境的影响。

年产1万吨硫酸铝车间工艺设计

一、硫酸铝车间概述

1、工艺原理

由沥青铝镁粉料经来水热解产生氢气,利用氢气溶解氯感应还原氯,得到硫酸铝溶解液。

经过凝固法脱水,进入粉碎和筛分,得到产品。

2、原料

沥青铝镁粉料,氯,硫酸。

3、再生原料

硫酸溶液,氯,少量硫酸液。

4、产品

硫酸铝粉,含Al2O3 95%以上,答粉细度D50小于25μm,粗分细度小于200μm,氯含量小于5ppm。

二、流程图

流程图

三、详细工艺

1、沥青铝镁粉料回收

沥青-碳酸铝镁粉料由粉料仓储库进入搅拌槽,搅拌调整,添加有机溶剂,搅拌均匀,进入来水热解炉,底部加入盐酸,进行氢气产生反应,收集氢气,再进入氯感应还原器,添加多包氯,由热氧气提供温度,完成反应,得到硫酸铝溶解液。

2、冷却、脱水

将硫酸铝溶解液及相关原料分别进入冷冻槽和脱水槽,经冷却、脱水后,得到相应正常产品及再生原料。

3、产品筛分

将脱水后的硫酸铝细粉送入筛分机,进行筛分,分别得到细分和粗分,细分尺寸D50小于25μm,粗分尺寸小于200μm,氯含量小于5ppm。

四、安全措施。

硫酸铝车间工艺设计

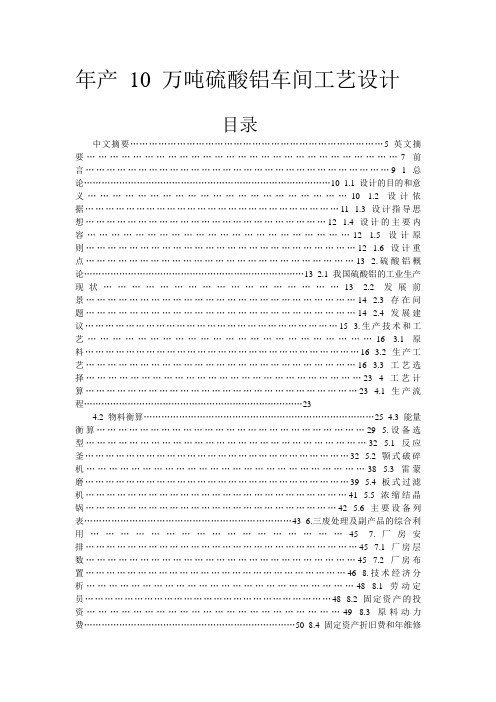

年产10 万吨硫酸铝车间工艺设计目录中文摘要.................................................................................5 英文摘要.................................................................................7 前言.......................................................................................9 1 总论....................................................................................10 1.1 设计的目的和意义...............................................................10 1.2 设计依据...........................................................................11 1.3 设计指导思想.....................................................................12 1.4 设计的主要内容..................................................................12 1.5 设计原则...........................................................................12 1.6 设计重点...........................................................................13 2.硫酸铝概论...........................................................................13 2.1 我国硫酸铝的工业生产现状...................................................13 2.2 发展前景...........................................................................14 2.3 存在问题...........................................................................14 2.4 发展建议...........................................................................15 3.生产技术和工艺.....................................................................16 3.1 原料.................................................................................16 3.2 生产工艺...........................................................................16 3.3 工艺选择...........................................................................23 4 工艺计算..............................................................................23 4.1 生产流程 (23)4.2 物料衡算……………………………………………………………………25 4.3 能量衡算…………………………………………………………………295.设备选型……………………………………………………………………32 5.1 反应釜……………………………………………………………………32 5.2 颚式破碎机…………………………………………………………………38 5.3 雷蒙磨……………………………………………………………………39 5.4 板式过滤机…………………………………………………………………41 5.5 浓缩结晶锅………………………………………………………………42 5.6 主要设备列表……………………………………………………………436.三废处理及副产品的综合利用……………………………………………457.厂房安排……………………………………………………………………45 7.1 厂房层数…………………………………………………………………45 7.2 厂房布置…………………………………………………………………468.技术经济分析………………………………………………………………48 8.1 劳动定员…………………………………………………………………48 8.2 固定资产的投资…………………………………………………………49 8.3 原料动力费………………………………………………………………50 8.4 固定资产折旧费和年维修费...................................................51 8.5 人工费..............................................................................51 8.6 化验分析费用.....................................................................51 8.7 三废治理费用.....................................................................51 9.设计评析 (52)致谢……………………………………………………………………………55 参考文献………………………………………………………………………56 附工程图纸1、带控点的工艺流程图2、厂房平面布局图3、厂房立面布局图4、反应釜装配图5、结晶机装配图摘要我国硫酸铝的生产现状,年产量万吨以上的企业已达29 个,3000t 至10000t 的企业达85 个。

年产20万吨硫酸生产车间工艺设计

硫酸是一种重要的化工原料,广泛应用于冶金、化肥、石油、制药等领域。

年产20万吨硫酸生产车间工艺设计是一个复杂的任务,需要考虑原料供应、化学反应、能源消耗等多个方面。

下面是一个1200字以上的硫酸生产车间工艺设计。

1.原料供应:2.硫矿石磨矿:硫矿石磨矿是为了将硫矿石磨碎成可用于硫酸生产的粉末。

磨矿设备通常采用球磨机,硫矿石经过磨矿设备处理后,得到符合要求的粉末。

3.硫矿石烘干:由于硫矿石通常含有一定的水分,需要对硫矿石进行烘干。

烘干设备通常采用热风炉,将热风通过烘干设备对硫矿石进行烘干,以降低硫矿石的含水量。

4.炉型选择:硫酸生产的关键环节是燃烧反应,需要选择合适的炉型。

常用的炉型有隧道炉、浮床炉和固定床炉。

隧道炉适用于高含硫酸气体的产生;浮床炉适用于矿石颗粒较大的生产;固定床炉适用于石膏粉和硫酸铁矾的消耗。

5.燃烧和冷却:硫矿石经过燃烧反应产生硫酸气体,需要通过冷却装置进行冷却。

一种常见的冷却装置是燃烧室后连接多级冷却器,其中冷却器通过逆流方式进行,以最大限度地回收热能。

6.吸收:硫酸气体通过冷却装置冷却后,进入吸收塔。

吸收塔内注入稀硫酸,硫酸气体在接触过程中与稀硫酸进行吸收反应,生成浓硫酸。

吸收塔通常采用填料塔或者板式塔。

7.浓硫酸的分离和净化:浓硫酸从吸收塔中流出,并进入分离器。

在分离器中,通过蒸汽加热使硫酸提取,蒸汽通过加热换热器回收。

从分离器中分离出的纯硫酸进入储存罐进行存储,然后通过输送带运输到市场销售。

8.二氧化硫高效净化:硫酸生产过程中产生的二氧化硫气体需要进行高效净化处理,以防止对环境的污染。

常用的净化方式有湿法吸收法、活性炭吸附法等。

湿法吸收法是通过将二氧化硫气体与氢氧化钠反应,生成硫代硫酸钠,然后与稀硫酸反应生成硫酸,从而实现对二氧化硫的净化。

9.能源消耗:硫酸生产车间需要大量能源,主要包括热能和电能。

热能主要是通过烘干设备和冷却装置提供,电能主要是通过电动机提供。

综上所述,年产20万吨硫酸生产车间工艺设计是一个复杂而重要的工作,需要全面考虑原料供应、化学反应、能源消耗等多个方面。

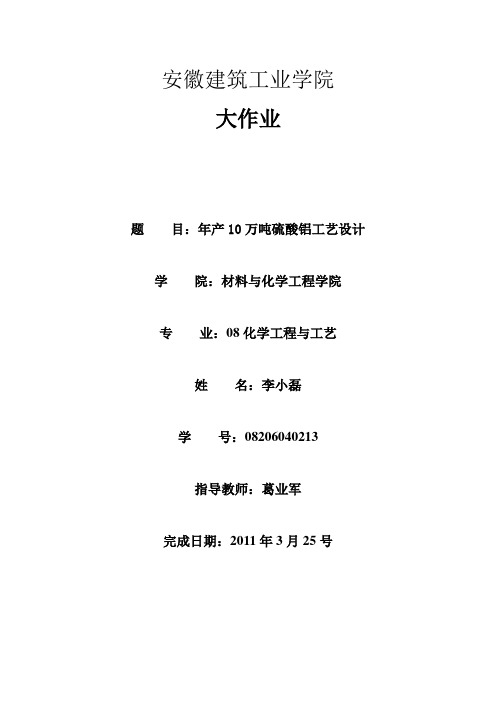

化工设计:年产10万吨硫酸铝

安徽建筑工业学院大作业题目:年产10万吨硫酸铝工艺设计学院:材料与化学工程学院专业:08化学工程与工艺姓名:李小磊学号:08206040213指导教师:葛业军完成日期:2011年3月25号目录摘要 (3)前言 (3)1 设计概述 (3)1.1设计的目的和意义 (3)1.2 生产能力 (3)1.3 设计指导思想 (3)1.4 设计原则 (4)1.5 设计重点 (4)2.生产工艺的选择 (4)2.1原料 (4)2.2生产工艺:高岭土常压反应法 (4)3. 工艺计算 (6)3.1生产流程 (6)3.1.1工艺流程方块图 (7)3.1.2预处理 (7)3.2物料衡算 (7)3.2.1设计生产能力 (7)3.2.2原料组成 (7)3.2.3酸浸段 (8)3.2.4加热浓缩段 (8)3.3 能量衡算 (9)3.3.1吸热 (9)3.3.2放热 (9)4.三废处理及副产品的综合利用 (10)5. 总结 (10)参考文献 (11)摘要我国硫酸铝的生产现状,年产量万吨以上的企业已达29个,3000t至10000t 的企业达85个。

全国硫酸铝生产能力已达115万t,产量突破95万t,仅次于美国和日本,而居世界第三位[1]以高岭土为原料生产硫酸铝,具有原料成本低,产量高,产品质量好,过程易控制等优点,制备过程中产生的废渣可作为高活性的高硅材料,也可作为优良的涂料及板材制品填料,从而实现了综合利用和无废渣排放,具有积极的环保意义;采用高岭土为原料生产硫酸铝,符合设计的目的和指导思想。

关键词:硫酸铝;生产工艺;高岭土前言硫酸铝化学名(Aluminium sulfate)Al2(SO4)3,无色单斜结晶,在空气中长期存放易吸潮结块。

易溶于水,水溶液显酸性,难溶于醇,是无机盐基本品种之一,应用十分广泛。

加热至770度是开始分解为氧化铝、三氧化铝、二氧化铝、二氧化硫和水蒸气。

水解后生成氢氧化铝。

工业品为白色或灰白色粉立状晶体。

年产量万吨铝及铝合金板带材车间设计论述

社会效益评估方法与结果呈现

ห้องสมุดไป่ตู้

评估方法:采用问卷调查、访 谈、文献资料等方法

评估内容:包括就业机会、环 境保护、社会稳定等方面

评估结果:根据数据统计和分 析,得出社会效益评估结果

结果呈现:将评估结果以图表、 文字等形式进行展示

学院

感谢观看

汇报人:

全

设计范围与限制条件

设计范围:车间布局、 设备选型、工艺流程等

限制条件:生产能力、 设备投资、环保要求等

01

原材料与设备选择

原材料种类及规格要求

铝及铝合金板带 材的种类和规格

原材料的质量要 求和检验标准

不同规格原材料 的采购和储存要 求

原材料的运输和 物流管理

设备选型依据与标准

生产工艺要求:根据产品规格、生产规模和生产效率等因素确定设备 选型

演练评估:对应急救援演练进行评估,总结经验教训,不断完善应急救援预案和演练计划。

单击此处添加标题

培训与宣传:加强员工对应急救援知识的学习和培训,提高员工的应急意识和自救互 救能力;同时加强对应急救援工作的宣传和普及,提高员工的安全意识和风险意识。

01

经济效益与社会效益评估

投资估算与回报期预测

投资估算:根据车间 设计方案,对设备、 材料、人力等各方面 的投入进行详细估算

详细介绍熔炼工艺流程,包括铝锭的准备、配料、熔 化、精炼等步骤,以及熔炼过程中的关键控制点。

铸造工艺流程 介绍铸造工艺流程,包括模具准备、浇注、 冷却、取件等步骤,以及铸造过程中的关键控制点。

介绍铸造工艺流程,包括模具准备、浇注、冷却、取 件等步骤,以及铸造过程中的关键控制点。

轧制工艺流程 详细介绍轧制工艺流程,包括板坯准备、 加热、轧制、冷却等步骤,以及轧制过程中的关键控制点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产万吨硫酸铝车间工艺设计设计年产1万吨硫酸铝车间工艺设计摘要我国硫酸铝的生产现状,年产量万吨以上的企业已达29个,3000t至10000t的企业达85个。

全国硫酸铝生产能力已达115万t,产量突破95万t,仅次于美国和日本,而居世界第三位[1];硫酸铝生产中存在的问题是,设计不合理,设备不配套,产量质量都无法达到初衷要求以及部分生产厂家规模较小,经济效益差导致产品积压严重、投资无法收回,使部分企业背上沉重的经济包袱;生产工艺主要有铝灰、铝渣法、活性氢氧化铝法、铝矾土常压法、煤矸石加压法等,对各个工艺的优缺点进行对比,发现以高岭土为原料生产硫酸铝,具有原料成本低,产量高,产品质量好,过程易控制等优点,制备过程中产生的废渣可作为高活性的高硅材料,也可作为优良的涂料及板材制品填料,从而实现了综合利用和无废渣排放,具有积极的环保意义;采用高岭土为原料生产硫酸铝,符合设计的目的和指导思想。

高岭土生产硫酸铝,使高岭土经过预处理过程,排除高岭土中的粗石英砂、杂质,用于生产水泥玻璃,得到高岭土精矿,经过煅烧活化,粉碎,过筛送致生产车间,与55%的硫酸容易混合送至反应釜,经过反应的酸浸,沉降,分离和中和处理,得到合格的硫酸铝容易,送至浓缩结晶槽中,进行浓缩结晶,并通过成品粉碎机将硫酸铝晶体粉碎,包装。

关键词:硫酸铝;现状;生产工艺;高岭土AbstractThe plants having 10,000 tons of annual output of aluminum sulfate in China hav being upto 29, and the plants having 3000 t to 10000 t, being upto 85.The aluminum sulfate production capacity has reached 1.15 million t, yield breakthroughs 950,000 t, after the United States and Japan, the third in the world live;Aluminum sulfate production in the problem is that the unreasonable design, equipment is not supporting, yield and quality are unable to meet its mind and requested some smaller manufacturers, leading to poor economic returns serious backlog of products, investment is not possible, so that some enterprises back heavy The economic burden of production of a major Al Grey, Al Jardine, of aluminum hydroxide, bauxite atmospheric pressure, such as coal gangue compression method, all of the advantages and disadvantages compared to that of raw materials for the production of kaolin Aluminum sulfate, a low-cost raw materials, high yield, good quality products, process-control advantages, in the course of preparation of the high-activity waste residue can be used as the high-silicon material, but also as a fine of paint and sheet metal products fill, so as to achieve a comprehensive Use and no waste residue emissions, have a positive environmental significance of raw materials used for the production of kaolin aluminum sulfate, with the design of purpose and guiding ideology.Kaolin production of aluminum sulfate, kaolin After pretreatment process, rule out the possibility of kaolin in the rough quartz sand, impurities, the glass used in the production of cement, by Kaolin concentrate, after calcination activated, crushing, screening sent to the production workshop, with 55 percent of the sulfuric acid Mixedeasily sent to the reactor, the reaction of acid leaching, settlement, and in the separation and processing of aluminum sulfate be qualified easily, and sent to concentration crystallization tank, concentrated fruit and refined through the grinder will crush aluminum sulfate crystals, Packaging.Keywords:aluminum sulfate;the present situation;ProductionProcess;kaolin前言硫酸铝化学名(Aluminium sulfate)Al2(SO4)3,无色单斜结晶,在空气中长期存放易吸潮结块。

易溶于水,水溶液显酸性,难溶于醇,是无机盐基本品种之一,应用十分广泛。

加热至770度是开始分解为氧化铝、三氧化铝、二氧化铝、二氧化硫和水蒸气。

水解后生成氢氧化铝。

工业品为白色或灰白色粉立状晶体。

主要用于净水与造纸[2]。

在造纸工业中可作纸的填料和处理造纸工业废水。

在净水方面,作为城市用水和废水处理的絮凝剂,可以除去水中的磷酸盐、锌、铬等杂质,以及除菌、控制水的颜色和气味。

硫酸铝还可以用来生产其他铝盐、硫酸铝衍生物,无机高分子絮凝剂及铵明矾、钾明矾等。

1.物料衡算1.1工艺流程框图(3)过滤采用板式过滤机,将硫酸铝溶液于其他固体杂质分离。

(4)浓缩结晶硫酸铝经过浓缩蒸发掉多余水分,从而结晶得到相应的结晶水硫酸铝最终产品。

1.2预处理:粗高岭土矿先经过破碎,研磨,等一系列处理过程,使其变成颗粒粉末状,方便反应,节约耗能,然后通过水洗筛分的过程,除去原料中的杂质,从而得到高岭土精矿,高岭土精矿再经过焙烧活化的过程。

使内部杂质再度去除,最后将其粉碎,过筛送进生产车间。

图3硫酸铝粗高岭土矿预处理方块图1.3 设计生产能力 年产硫酸铝 10000吨 年生产日 300天日产硫酸铝吨=33.33300100000每小时生产吨=17.4833.333 产品质量:Al 2(SO 4)3含量54.31% 浓缩后要求硫酸铝浓度达到54.31%每次生产硫酸铝中Al 2(SO 4)3的含量是:4.17×54.31%=2.27吨。

Al 2O 3溶出率89.4% 根据反应式:Al 2O 3+3H 2SO 4=Al 2(SO 4)3+3H 2O 每次投入的Al 2O 3的含量是:吨=705.010234227.2⨯ 原高岭土投入量为:吨=99.1%4.89%5.39705.0⨯ 分子量:H 2SO 4 98 H 2O 18 Al 2O 3 102 Al 2(SO 4)3 342 1.4 各工序的物料衡算1.4.1高岭土煅烧(起到活化作用)高岭土煅烧过程的反应方程式:A l2O3·2SiO2·2H2O→A l2O3+2SiO2+2H2O↑煅烧过程的目的是为了活化,通过煅烧使高岭土的氧铝八面体中的OH脱去,使铝的配位数由6变成5或者4,同时使得原有有序结构的高岭土变成无序结构的高岭土,获得活性。

从热力学角度来说,温度是决定反应能否进行的关键因数,所以活化的关键是控制煅烧温度,温度过高会使高岭土石化,使其活性大大降低甚至消失;温度过低,不能脱水或脱水太少,从而高岭土没有活性或者活性太低,达不到目的。

(1)流程示意图(2)反应式A l2O3·2SiO2·2H2O→A l2O3+2SiO2+2H2O↑(3)计算过程流股1是未活化的高岭土矿表3.原料组成表①Al2O3 :1.99×39.50% = 0.7580吨②SiO2 :1.99×43.05% = 0.8300吨③TiO2 :1.99×1.60% = 0.0307吨④其他杂质含量:1.99×1,91% = 0.0367吨⑤焙烧损失:1.99×13.97% = 0.2682吨流股2是活化后的高岭土矿①Al2O3 :39.50%×13.97%+39.50% = 45.01%②SiO2 :43.02%×13.97%+43.05% = 49.03%③TiO2 :1.60%×13.97%+1.60%=1.82%④其他杂质:4.14%表4.焙烧段物料衡算表1.4.2酸浸段:加酸分解高岭土加酸分解过程的反应方程式:A l2O3·2SiO2·2H2O+3H2SO4+13H2O→Al2(SO4)3·18H2O+2SiO2分解反应是关键点,为使反应加快,分解彻底,必须加入过量的硫酸来反应,铝的溶出率是其反应是否完全的主要标志,也是提高产品质量、降低生产成本的关键。

(1)流程示意图(2)反应式A l2O3·2SiO2·2H2O+3H2SO4+13H2O→Al2(SO4)3·18H2O+2SiO2(3)计算过程设转化率为96%①流股1为高岭土中的氧化铝F(Al2O3 )=6.91Kmol/h=0.705吨②流股2为硫酸F(H2SO4)=20.74Kmol/h=2.03吨③流股3为硫酸铝F(Al2(SO4)3)=6.91×96%=6.637Kmol/h④流股4为水F(H2O)=19.91Kmol/h=0.36吨使2.03吨的98%硫酸稀释成为55%硫酸的用水量1.63吨表5 酸解段物料衡算表表6 不同百分比浓度硫酸铝溶液在25℃下密度[15]1.4.3加热浓缩段:浓缩结晶硫酸铝经过浓缩蒸发掉多余水分,从而结晶得到相应的结晶水硫酸铝最终产品。