10初始过程流程图(OK)

合集下载

《初始过程流程图》word版

编制/日期:

审核/日期:

批准/日期: 表单编号:PSD0202-1-13

2/2

企业名称替换

初始过程流程图-APQP

编制日期: 年 月 日

项目编号:

产品名称:

工序编号

初始过程流程图<标注顾客提供的重要特性>

重要特性

1

进料

1

阻燃性:产品特

NG

检验

退货

性

OK

下料 2

3

断线

NG

检验

返工

OK OK

NG

2

4

铆接

报废

拉脱力:过程特

性

铆接高度

15

16

17 18 编 制

NG

返工

NG

OK

报废

项目小 组会签

成检

OK

包装

终检 NG

OK

入库

出货

企业名称替换

1/2

拆箱全检

项目 组长 表单编号:PSD0202-1-10

初始特殊特性清单-APQP

编制日期: 年 月 日

项目编号:

产品名称:

序号 特性名称

特性 符号

重要或关键特性操作描述 重要或关键产品特性 重要或关键过程特性

特性来源Βιβλιοθήκη 1234

5

6

7

8

9

备注

初始特殊特性来源于顾客的特殊特性清单、图纸、相关产品标准以及已 经生产的类似产品的特殊特性和经验.

初始过程流程图

数量、标识、外观、

○

搬运到指定库位

库位

80

△

贮存产品

外观

90

◇

产品最终审核

产品外观、包装数量、标签标识

100

○

汽车交付

外包装

外观

○

表面处理回至在制品库

颜色、膜厚

60

◇

成品入库检验

依《成品入库检验规程》及《检验规格》

○

搬运到包装组

外观

70

□

包装

包装数量、标签标识、包装封口、包装带数量

编号:Q/NDF/QR0202-03

XXXXXX有限公司

初始过程流程图

共2页,第2页

步骤

加工搬运贮存检查

□○△◇

操作描述

产品控制参数

备注

◇

检验

备注

10

◇

线材进料检验(外协进料)

材质证明、外观、外径

○

搬运到指定区

外观

20

△

贮存

外观

○

搬运到打头区

外观

30

□

打头

外观、头径、头厚、杆长、焊点高度、焊点外径

有效径< >、束尾外径、束尾长度

○

搬运到搓丝区

外观

40

□

搓丝

外观、螺纹长度、螺纹精度< >、螺纹外径< >

○

搬运到表面处理厂

螺纹、外观

50

□

表面处理(外协)

编号:Q/NDF/QR0202-03

XXXX有限公司

初始过程流程图

共2页,第1页

零件型号:XX-XXXX客户:XX Nhomakorabea业有限公司

○

搬运到指定库位

库位

80

△

贮存产品

外观

90

◇

产品最终审核

产品外观、包装数量、标签标识

100

○

汽车交付

外包装

外观

○

表面处理回至在制品库

颜色、膜厚

60

◇

成品入库检验

依《成品入库检验规程》及《检验规格》

○

搬运到包装组

外观

70

□

包装

包装数量、标签标识、包装封口、包装带数量

编号:Q/NDF/QR0202-03

XXXXXX有限公司

初始过程流程图

共2页,第2页

步骤

加工搬运贮存检查

□○△◇

操作描述

产品控制参数

备注

◇

检验

备注

10

◇

线材进料检验(外协进料)

材质证明、外观、外径

○

搬运到指定区

外观

20

△

贮存

外观

○

搬运到打头区

外观

30

□

打头

外观、头径、头厚、杆长、焊点高度、焊点外径

有效径< >、束尾外径、束尾长度

○

搬运到搓丝区

外观

40

□

搓丝

外观、螺纹长度、螺纹精度< >、螺纹外径< >

○

搬运到表面处理厂

螺纹、外观

50

□

表面处理(外协)

编号:Q/NDF/QR0202-03

XXXX有限公司

初始过程流程图

共2页,第1页

零件型号:XX-XXXX客户:XX Nhomakorabea业有限公司

初始过程流程图

初始过程流程图

工序名称:装磁瓦

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行机壳总成、磁瓦、弹涨片进料检验

存放在原材料仓库

从仓库领料至车间

取四片弹涨片,扣在工装的四个活动滑块上

取四片磁瓦,磁瓦上的槽与工装上定位块相吻合吸附在工装的四个弧形吸附块上

取一机壳总成,固定翼板上的螺钉尖向下套于工装上,机壳缝与工装上的定位块方向一致安装到位;

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:综合测试

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成放在综合测试台夹具中

电机插头与工作台上端子相接,按下按钮

测试

质保部抽检

将零件放在传动板上流入下道

A电机 Ⅰ档n=1800±200r/minⅡ档:n=2600±200r/min

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行前端盖、后端盖、波形垫圈、电刷架总成进料检验

存放在原材料仓库

从仓库领料至车间

装电枢总成

装电刷架总成

装波形垫圈、后端盖

自检

质保部抽检

将零件放在传动板上流入下道

气压0.4-0.6MPa

编 制

审 核

批 准

初始过程流程图

工序名称:初测

步骤

装配

领料

放

置

检验

B电机 Ⅰ档:n=2000±200r/min

Ⅱ档:n=2800±200r/min

工序名称:装磁瓦

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行机壳总成、磁瓦、弹涨片进料检验

存放在原材料仓库

从仓库领料至车间

取四片弹涨片,扣在工装的四个活动滑块上

取四片磁瓦,磁瓦上的槽与工装上定位块相吻合吸附在工装的四个弧形吸附块上

取一机壳总成,固定翼板上的螺钉尖向下套于工装上,机壳缝与工装上的定位块方向一致安装到位;

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:综合测试

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成放在综合测试台夹具中

电机插头与工作台上端子相接,按下按钮

测试

质保部抽检

将零件放在传动板上流入下道

A电机 Ⅰ档n=1800±200r/minⅡ档:n=2600±200r/min

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行前端盖、后端盖、波形垫圈、电刷架总成进料检验

存放在原材料仓库

从仓库领料至车间

装电枢总成

装电刷架总成

装波形垫圈、后端盖

自检

质保部抽检

将零件放在传动板上流入下道

气压0.4-0.6MPa

编 制

审 核

批 准

初始过程流程图

工序名称:初测

步骤

装配

领料

放

置

检验

B电机 Ⅰ档:n=2000±200r/min

Ⅱ档:n=2800±200r/min

初始过程流程图经典范例

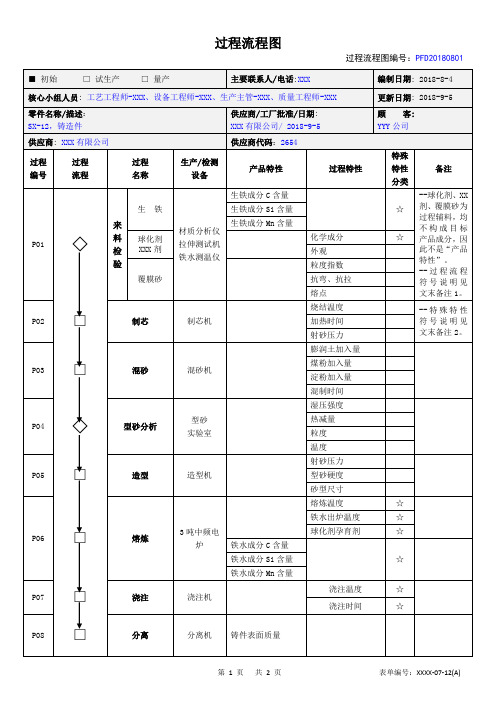

P05

造型

造型机

型砂硬度 砂型尺寸 熔炼温度 铁水出炉温度 ☆ ☆ ☆ ☆

P06

□

熔炼

3 吨中频电 炉 铁水成分 C 含量 铁水成分 Si 含量 铁水成分 Mn 含量

球化剂孕育剂

P07

□ □

浇注温度 浇注 浇注机 浇注时间 分离 分离机

☆ ☆

P08

铸件表面质量

第 1 页

共 2 页

表单编号:XXXX-07-12(A)

过程流程图

过程流程图编号:PFD20180801

■ 初始 □ 试生产 □ 量产 主要联系人/电话:XXX 编制日期: 2018-8-4 更新日期: 2018-9-5 顾 客:

核心小组人员: 工艺工程师-XXX、设备工程师-XXX、生产主管-XXX、质量工程师-XXX 零件名称/描述: SX-12,铸造件 供应商: XXX 有限公司 过程 编号 过程 流程 过程 名称 生产/检测 设备 供应商/工厂批准/日期: XXX 有限公司/ 2018-9-5 供应商代码:2654

P11

机加工

铸件尺寸

P12

◇

□ △

包 装

最终检验

目视

铸件整体外观

防锈处理 产品包装

涂装机 包装机 搬运车 7#仓库

防锈油保质期

P13

P14

入库

仓库温湿度 通风条件

备 注 编 制

1. “◇”表示检验、 “□”表示加工、 “→”表示搬运、 “△”表示贮存、 “◎”表示返工/返修; 2. “★”表示与安全或法规有关的特殊特性符号——关键特性; “☆”表示很大程度影响产品的功能、性能、安装 与配合的特殊特性符号——重要特性。

审查

批 准

初始过程程序图

自检

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:充磁

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将待充磁定子总成放入充磁头中

检查充磁电压为1.4KV

按下充磁开关进行充磁

测量磁通

自检

质保部抽检

将零件存放周转箱

磁通大于4.5

充磁电压为1.4KV

编 制

审 核

批 准

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:综合测试

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成放在综合测试台夹具中

电机插头与工作台上端子相接,按下按钮

测试

质保部抽检

将零件放在传动板上流入下道

A电机 Ⅰ档n=1800±200r/minⅡ档:n=2600±200r/min

踩下脚踏开关

自检

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:拉铆

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行拉铆钉进料检验

存放在原材料仓库

从仓库领料至车间

取四个拉铆钉,分别插入机壳与弹涨片的四个铆钉孔中;

用拉铆枪一一完成拉铆过程

用吹尘枪吹干净机壳内部

步骤

装配

领料

放

置

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:充磁

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将待充磁定子总成放入充磁头中

检查充磁电压为1.4KV

按下充磁开关进行充磁

测量磁通

自检

质保部抽检

将零件存放周转箱

磁通大于4.5

充磁电压为1.4KV

编 制

审 核

批 准

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:综合测试

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成放在综合测试台夹具中

电机插头与工作台上端子相接,按下按钮

测试

质保部抽检

将零件放在传动板上流入下道

A电机 Ⅰ档n=1800±200r/minⅡ档:n=2600±200r/min

踩下脚踏开关

自检

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:拉铆

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行拉铆钉进料检验

存放在原材料仓库

从仓库领料至车间

取四个拉铆钉,分别插入机壳与弹涨片的四个铆钉孔中;

用拉铆枪一一完成拉铆过程

用吹尘枪吹干净机壳内部

步骤

装配

领料

放

置

初始过程流程图范例

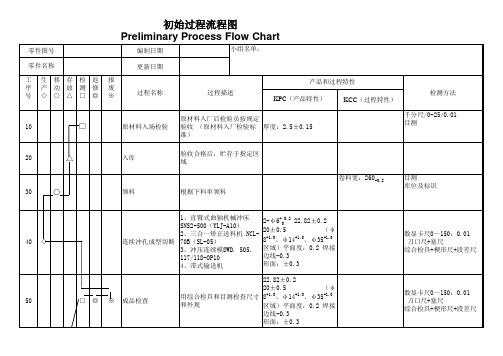

10

□

原材料入场检验

原材料入厂后检验员按规定 验收 (原材料入厂检验标 厚度:2.5±0.15 准) 验收合格后,贮存于指定区 域 卷料宽:260-0.2

20

△

入库

30

○

领料

根据下料单领料

Байду номын сангаас

目测 库位及标识

40

◇

1、直臂式曲轴机械冲床 SNS2-500(YLJ-A10) 2、三合一矫正送料机 NCL连续冲孔成型切断 70B(SL-05) 3、冲压连续模8WD. 505. 117/118-OP10 4、带式输送机

初始过程流程图 Preliminary Process Flow Chart

零件图号 零件名称 工 序 号 生 移 存 检 返 产 动 放 测 修 ◇ ○ △ □ ◎ 报 废 ※ 编制日期 更新日期 产品和过程特性 过程名称 过程描述 KPC(产品特性) 检测方法 KCC(过程特性) 千分尺/0-25/0.01 目测 小组名单:

数显卡尺0~150:0.01 刀口尺+塞尺 综合检具+楔形尺+段差尺

初始过程流程图 Preliminary Process Flow Chart

零件图号 零件名称 工 序 号 生 移 存 检 返 产 动 放 测 修 ◇ ○ △ □ ◎ 报 废 ※ 编制日期 更新日期 产品和过程特性 过程名称 过程描述 KPC(产品特性) 检测方法 KCC(过程特性) 目测 60 △ 包装入库 验收合格后,贮存于指定区 域 小组名单:

2-φ 6+00.2 22.82±0.2 20±0.5 (φ +1.0 +1.0 +1.0 8 、φ 14 、φ 35 区域)平面度:0.2 焊接 边线-0.3 形面:±0.3

初始过程流程图

废件回炉 入库搬运

内外观飞边、毛刺、附着物

☆

表面质量、硬度、机械性能、尺 寸

打磨、焊补及焊补温度的控制

按材质分类回用 避免野蛮装卸

18

□

成品储存

标识位置

注 : A 为 不 合 格 铸 件 回 用

5◇

6

湿型砂混砂 △

△

水份和原料配比

混碾时间

7◇

8

△

造型

△

型腔完整性

型砂性能

9◇

合箱

△

关键位置尺寸

10 ◇

11

△

熔炼

☆

化学成分、机械性能

炉料配比

12 ◇

浇注

△

浇注温度、浇注时间

浇注速度

13 ◇

落砂

硬度、外观

保温时间

○

移至清理车间

14 ◇

抛丸

粗糙度

抛丸力度、时间

15 ◇

16

A

17

○

△ ★

清理 毛坯、检验

编号 ◇ ○ □ △ ★

操作描述

供应商代码:

标识

关键产品特性

标识

关键过程特性

1

△

原材料检验、 工装模具检验 芯盒

原材料成分、化学性能检验

△

模具的缩量验证 芯盒的位置、尺寸、粗糙度的检

验

合格供方

2

□

原材料、外协件 储存

△

定置存放、防潮、干燥通风

3

○

原材料、外协件 移至熔炼车间

☆

4◇

原材料称重 △

原材料配比的计算

■ ■

初始过程流程图

过程流程图编号: 样品 □ 试生产 ■

生产 □

内外观飞边、毛刺、附着物

☆

表面质量、硬度、机械性能、尺 寸

打磨、焊补及焊补温度的控制

按材质分类回用 避免野蛮装卸

18

□

成品储存

标识位置

注 : A 为 不 合 格 铸 件 回 用

5◇

6

湿型砂混砂 △

△

水份和原料配比

混碾时间

7◇

8

△

造型

△

型腔完整性

型砂性能

9◇

合箱

△

关键位置尺寸

10 ◇

11

△

熔炼

☆

化学成分、机械性能

炉料配比

12 ◇

浇注

△

浇注温度、浇注时间

浇注速度

13 ◇

落砂

硬度、外观

保温时间

○

移至清理车间

14 ◇

抛丸

粗糙度

抛丸力度、时间

15 ◇

16

A

17

○

△ ★

清理 毛坯、检验

编号 ◇ ○ □ △ ★

操作描述

供应商代码:

标识

关键产品特性

标识

关键过程特性

1

△

原材料检验、 工装模具检验 芯盒

原材料成分、化学性能检验

△

模具的缩量验证 芯盒的位置、尺寸、粗糙度的检

验

合格供方

2

□

原材料、外协件 储存

△

定置存放、防潮、干燥通风

3

○

原材料、外协件 移至熔炼车间

☆

4◇

原材料称重 △

原材料配比的计算

■ ■

初始过程流程图

过程流程图编号: 样品 □ 试生产 ■

生产 □

10初始过程流程图

特殊特

性符号

备 注

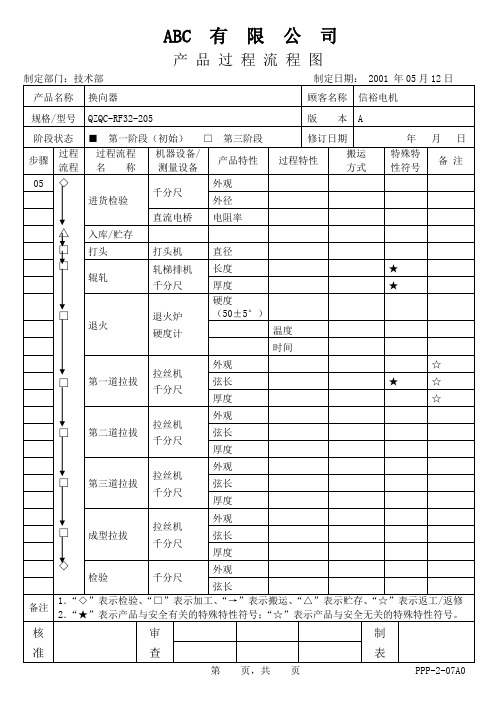

05

◇

△

□

□

□

□

□

□

□

◇

进货检验

千分尺

外观

外径

直流电桥

电阻率

入库/贮存

打头

打头机

直径

辊轧

轧梯排机

千分尺

长度

★

厚度

★

退火

退火炉

硬度计

硬度

(50±5°)

温度

时间

第一道拉拔

拉丝机

千分尺

外观

☆

弦长

★

☆

厚度

☆

第二道拉拔

拉丝机

千分尺

外观

弦长

厚度

第三道拉拔

拉丝机

千分尺

外观

弦长

厚度

成型拉拔

拉丝机

千Байду номын сангаас尺

外观

弦长

厚度

检验

千分尺

外观

弦长

备注

1.“◇”表示检验、“□”表示加工、“→”表示搬运、“△”表示贮存、“☆”表示返工/返修

2.“★”表示产品与安全有关的特殊特性符号;“☆”表示产品与安全无关的特殊特性符号。

核 准

审 查

制

表

第 页,共 页 PPP-2-07A0

ABC 有 限 公 司

产 品 过 程 流 程 图

制定部门:技术部 制定日期: 2001 年05月12日

产品名称

换向器

顾客名称

信裕电机

规格/型号

QZQC-RF32-205

版 本

A

阶段状态

■第一阶段(初始) □ 第三阶段

修订日期

年 月 日

性符号

备 注

05

◇

△

□

□

□

□

□

□

□

◇

进货检验

千分尺

外观

外径

直流电桥

电阻率

入库/贮存

打头

打头机

直径

辊轧

轧梯排机

千分尺

长度

★

厚度

★

退火

退火炉

硬度计

硬度

(50±5°)

温度

时间

第一道拉拔

拉丝机

千分尺

外观

☆

弦长

★

☆

厚度

☆

第二道拉拔

拉丝机

千分尺

外观

弦长

厚度

第三道拉拔

拉丝机

千分尺

外观

弦长

厚度

成型拉拔

拉丝机

千Байду номын сангаас尺

外观

弦长

厚度

检验

千分尺

外观

弦长

备注

1.“◇”表示检验、“□”表示加工、“→”表示搬运、“△”表示贮存、“☆”表示返工/返修

2.“★”表示产品与安全有关的特殊特性符号;“☆”表示产品与安全无关的特殊特性符号。

核 准

审 查

制

表

第 页,共 页 PPP-2-07A0

ABC 有 限 公 司

产 品 过 程 流 程 图

制定部门:技术部 制定日期: 2001 年05月12日

产品名称

换向器

顾客名称

信裕电机

规格/型号

QZQC-RF32-205

版 本

A

阶段状态

■第一阶段(初始) □ 第三阶段

修订日期

年 月 日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

挤出机温度符合 工艺单

试生产过程流程图

公司名称:

产品名称:

小组成员:

产品型号:

编制:

工序

制造 移动 存储 检验 ▲◎■◆

操作描述

10

◎

接收物料

20

◆

验收物料

30

■

物料入库/贮存

40

◎

领料ห้องสมุดไป่ตู้

50

▲

配料

60

▲

混料

70

▲

挤出

80

▲

切粒

90

◎

取样

100

◆

成品检验

110

▲

包装

120

■

产品入库

130

◆

发货前检验

140

◎

交付

日期:

反应计划

特性符号

退货、拒收

退货、拒收

重新检验

退料、重领

重配

SC

重混

调整工艺、重新过机

SC

调整工艺、重新过机

重新取样

返工

重新包装

报告主管领导

返工

召回

程图

审批:

文件编号 小组组长: 日期:

关键产品特性

特性符号

关键过程特性

阻燃性≤100 熔体流动速率≥10

熔体流动速率≥10

SC

原料配比/类型/ 数量与配方一致

SC