同步带传动的设计计算和使用

同步带及带轮选型计算

同步带及带轮选型计算1.传动装置的输入功率和转速:确定传动所需要的输入功率和转速是选型计算的基础,可以通过功率计算公式P=Tω来计算,其中P为功率,T为扭矩,ω为角速度。

2.传动装置的输出功率和转速:确定传动所需的输出功率和转速是选型计算的基础,可以通过功率计算公式P=Tω来计算,其中P为功率,T为扭矩,ω为角速度。

3.传动比:确定传动装置的传动比是选型计算的基础,传动比是指主动轴每转一圈,从动轴转动的圈数,可以通过主动轴的转速除以从动轴的转速来计算。

4.转矩:确定传动装置所需要的转矩是选型计算的基础,可以通过转矩计算公式T=9550P/ω来计算,其中T为扭矩,P为功率,ω为角速度。

5.带轮的输入功率和转速:带轮的输入功率和转速可以根据传动比和带轮的公称直径来计算,输入功率等于输出功率乘以传动比,输入转速等于输出转速除以传动比。

6.带轮的外径和齿数:根据传动比和带轮的公称直径来计算带轮的外径和齿数,外径等于传动比乘以公称直径,齿数等于带轮的外径除以带的周长。

7.带轮的选型:根据带轮的外径、齿数、公称直径等参数来确定合适的带轮型号。

根据以上的选型计算要求,可以进行同步带及带轮选型的计算。

具体的计算过程如下:1.根据传动装置的要求,确定输入功率和转速,输出功率和转速,传动比以及转矩。

2.根据传动比和输出转速计算带轮的输入转速和输入功率。

3.根据带轮的输入转速和输入功率确定带轮的外径和齿数。

4.根据带轮的外径和齿数确定带轮的选型。

在进行选型计算时,还需要考虑以下几点:1.辊撑力:在计算带轮的外径和齿数时,需要考虑到辊撑力的影响,辊撑力是指同步带在咬合过程中所产生的受力情况,可以通过一定的公式来计算。

2.带轮的材料和设计参数:不同的带轮材料和设计参数会对带轮的选型产生影响,例如,带轮的公称直径、轮缘宽度、轮辐厚度等参数。

3.带的类型和参数:同步带有不同的类型,例如,圆齿带和三角形带,在进行选型计算时,需要根据带的类型和参数来确定合适的带轮。

同步带轮计算公式

同步带轮计算公式

同步带轮是一种常用的传动装置,主要用于实现不同轴之间的动力传递,并且可以实现速比的变换。

在工程应用中,需要根据实际情况来计算

同步带轮的参数,以保证传动效果和稳定性。

下面将介绍一些常用的同步

带轮计算公式。

1.带速比计算公式:同步带的带速比是指输入轴转速与输出轴转速的

比值。

可以根据同步带的齿数及齿距来计算带速比。

带速比=输出轮的齿数/输入轮的齿数

2.转速计算公式:根据同步带的带速比和输入轴转速,可以计算出输

出轴转速。

输出轴转速=输入轴转速/带速比

3.齿数计算公式:根据同步带的带速比和输入轮或输出轮的齿数,可

以计算另一个轮的齿数。

输入(或输出)轮齿数=输出(或输入)轮齿数*带速比

4.带速计算公式:同步带的带速是指单位时间内带子通过带轮的长度,可以根据带子的线速度和输入轮的直径计算。

带速=线速度×输入轮直径/π

5.带子长度计算公式:根据同步带的齿数、齿距和齿形,可以计算出

带子的长度。

带子长度=(齿数+2)×齿距

6.中心距计算公式:同步带轮的中心距是指两个同步带轮中心之间的

距离,可以通过输入轮和输出轮的直径以及带速比来计算。

中心距=(输入轮直径+输出轮直径)/2/带速比

以上是一些常用的同步带轮计算公式,根据具体传动需求和实际情况,可以选择合适的计算公式来计算同步带轮的参数。

需要注意的是,在计算

过程中还需考虑同步带的类型、张紧力等因素,以确保传动正常运行和工

作效率。

全面同步带选型步骤及计算

同步带选型步骤及计算一、同步带传动特点同步带传动是由一根周表面设有等间距齿的环形带和具有相应齿的带轮组成,它是综合了带传动、链传动和齿轮传动各自优点的新型带传动,运动时,带齿与带轮的齿槽相啮合传递运动和动力。

1、传动带传动具有准确的传动比,无滑差,可获得恒定的速比,传动平稳,噪音小;2、传动比围大,一般可达 1: 10 ,允许线速度可达 40M/S ,传动功率从几瓦到数百千瓦;3、传动效率高,结构紧凑,还适于多轴转动,不需润滑,无污染,因而可在不允许有污染和工作环境较为恶劣的场合下正常工作;4、广泛应用于汽车、五金、纺织、机床、办公机械、电动工具、电动门窗、家用电器、仪表仪器、食品包装机械、矿山、石油化工及其它类型的传动。

二、同步带分类及各种形式的同步带应用说明1、模数制:同步带主要参数是模数 m( 与齿轮相同 ),根据不同的模数数值来确定带的型号及结构参数。

在 60 年代该种规格制度曾应用于日、意、等国,后随国际交流的需要,各国同步带规格制度逐渐统一到节距制。

目前仅前联及东欧各国仍采用模数制。

2、周节制:即同步带的主要参数是带齿节距,按节距大小不同,相应带、轮有不同的结构尺寸。

该种规格制度目前被列为国际标准。

3、特殊节距制(公制 T 型齿同步带):又称特殊节距制同步带轮,除具有一般同步带传动的优点以外,由于其齿形为方形的特点,于圆弧齿形带轮相比较,则可以允许更大的线速度,也就是说公制 T 型齿同步带轮可以满足较高转速的传动。

4、圆弧齿:近年来又发展了圆弧齿形同步带,圆弧齿形的同步带传动性能和承载能力比梯形齿好,圆弧齿同步带的问世,扩大了同步带的传动围,该同步带不但能适用于高速低扭矩的场合,也能适用于低速高扭矩的场合。

备注:汽车同步带和圆弧齿同步带也分别采用特定的节距;齿形带的工作面目前用得最多的是梯形齿。

三、同步带选型计算步骤工况系数选择 KA工况系数选择 KA 备注参数四、为什么要进行带传动的紧首先带传动工作一段时间后就会由于塑性变形而松弛而使初拉力减小,传动能力下降,这时必须重新紧。

带传动(V带、联组窄V带、同步带)

带传动(V带、联组窄V带、同步带)V带传动的设计计算设计计算设计实例V带轮传动设计实例设计有电动机驱动冲剪机床的普通V带传动。

电动机为Y160M—6,额定功率P=7.5kw,转速n1=970r/min,水泵轴转速为n2=300r/min,轴间距约为1000mm,每天工作8h。

One)设计功率Pd由表差得工况系数KA=1.2 Pd二KAP=1.2x7.5KW=9KWTwo)Three)选定带型根据Pd=9KW和n1=970r/min,由图确定为B型传动比n1n2=300=3.23970Four)小轮基准直径参考表和图,取dd1=140mm大轮基准直径dd2=dd11£=3.23x14010.01mm=447.7mm由表取dd2=450mmFive)水泵轴的实际转速n2=Six)带速1£nlddl10.01970x140=r/min=298.8r/mind2=ndp1n160x1000nx140__1000m/s=7.11m/s此处取dp1=dd1Seven)初定轴间距按要求取a0=1000mmEight)所需基准长度ndd2dd124a00=2a0+dd1+dd2+24501402n2=2x1000+140+450+mm=2870.9m设计计算设计实例由表选取基准长度Ld=2800mmNine) 实际轴间距a=a0+LdLd0228002870.92mm=964.6mm安装时所需最小轴间距amin二a-0.015Ld=(964.6-0.015x2800)mm =922.6mm张紧或补偿伸长所需最大轴间距amax=a+0.03Ld=(964.6+0.03x2800)mm=1084.6mmTen)小带轮包角a1=180°dd2dd1ax57.3°450__.6x57.3°=161.6°Eleven)单根V带的基本额定功率根据dd1=140mm和n1=970r/min由表查得B型带P1=2.11kw Twelve)考虑传动比的影响,额定功率的增量AP1由表查得AP1=0.306kwThirteen)V带的根数=(PPd1+P1)KaKL由表查得Ka=0.953由表查得KL=1.05二2.11+0.306X0.953X1.05=3.72根取4根9设计计算设计实例Fourteen)单根V带的预紧力FQ=500由表查得=0.17kgm2.5KadP2.59FQ=5001+0.17x(7.11)2N=265.4NFifteen)带轮的结构和尺寸此处以小带轮为例确定其结构和尺寸。

同步带传动 ppt课件

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

4.4.2 带和带轮的结构和主要参数

1、同步带的结构

1

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

2

3

4

1—带背;2—承载绳(强力层);3—带齿;4—包布层

主要参数

对称

交错

主要参数为节距、节线长度Lp和带宽。 ·

(1)节距tb:相邻两齿对应齿间沿节线度量方向所测得的间距。 tp↑,带的各部分尺寸↑,承载力↑。

3)特殊用途同步带:用于耐温、耐油、低噪声和特殊尺寸 等场合。

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

应用

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

应用

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计算机

控制

应用

机械

传感器

辅助

驱动器 机电 设计

一体化

电气

计:同步带上通过强力层中心、长度不发生变化

的中心线称为节线,节线长度为带的公称带长。

(3)宽度b: 机械

传感器

辅助

驱动器 机电 设计

b↑,带中承载绳数↑,圆周力↑。

一体化

电气

计算机

控制

2、常用同步带结构类型

a)RPP同步带

b)梯形齿同步带

c)圆弧齿同步带

机械 d)梯形齿双面同步带

传感器

同步带选型、计算资料

同步带有梯形齿同步带和圆弧齿同步带两大类,设计也分为梯形齿同步带设计和圆弧齿同步带两种。

一、下面是圆弧齿同步带设计方法:原始设计资料1 原动机和工作机类型;2 每天运转时间;3 需传递的名义功率P;4 小带轮转速n1;5 大带轮转速n2;6 初定中心距a0;7 对传动空间的特殊要求。

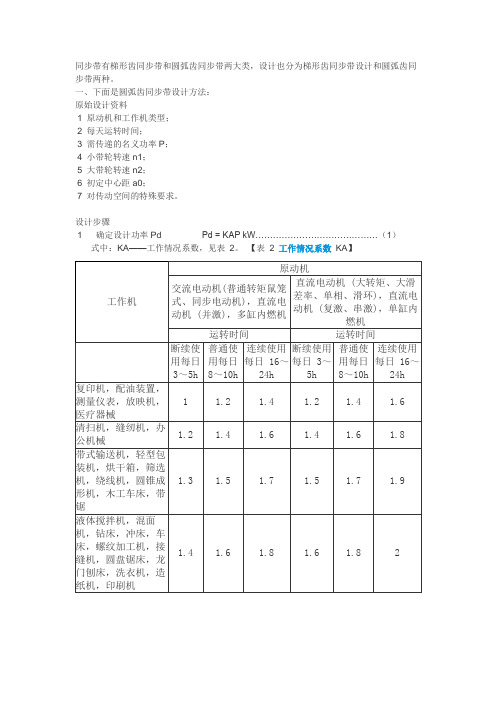

设计步骤1 确定设计功率Pd Pd = KAP kW (1)式中:KA——工作情况系数,见表2。

【表2 工作情况系数KA】2 选择带型按n1 和Pd,由图1 选择带型。

【参考同步带选型网页】3 计算传动比ii = n1 / n2 (2)4 确定带轮直径4.1 确定带轮齿数Z1、Z2小带轮齿数按Z1≥Zmin 原则确定,Zmin见表3 【参考带轮最小齿数网页】圆弧齿同步带传动小带轮最少齿数zmin可得。

【查看各种同步带轮参数计算公式】5选择带的节线长度LP和确定实际中心距a。

5. 1 计算带的初定节线长度L0L0=2a0+1.57(d2+d1)+ (d2 –d1)2 /4a0 mm (3)式中:a0——初定中心距,mm,由设计任务给定。

5. 2 选择带的标准节线长度LPLP根据L0从同步带现有模具表中查询【3M同步带5M同步带8M同步带14M同步带】5. 3确定实际中心距a中心距近似计算公式为: (4)M=4LP–6.28(d2+d1)mm (5)中心距精确计算公式见同步带节线长计算【参考同步带节线长计算网页】6 确定中心距调整下限I和调整上限S中心距范围为:(a—I)~(a+S)mm。

I和S值见表4。

表4 中心距安装量I 和调整量S7 确定带长系数KL带长系数KL由表5查取。

表5 带长系数K L0.85 0.958 确定啮合齿数系数KZ啮啮合齿数Zm由式(6)计算:Zm =ent(0.5–(d2 −d1 )/6a )Z1 (6)啮合齿数系数KZ 由式(7)确定:Zm≥6,KZ=1Zm<6,KZ=1–0.2(6–Zm) (7)9 确定带的基本额定功率P0各带型的最小宽度推荐用基本额定功率P0圆弧齿3M同步带基准带宽6mm的基本额定功率P0圆弧齿5M同步带基准带宽9mm的基本额定功率P0圆弧齿8M同步带基准带宽20mm的基本额定功率P0圆弧齿14M同步带基准带宽40mm的基本额定功率P0圆弧齿20M同步带基准带宽115mm的基本额定功率P010 带的额定功率Pr带的额定功率按式(3)计算: Pr=KLKZKWP0 kW (8)式中:KW—带宽系数KW=( bs/ bs0 )1.14 (9)11 确定带和带轮的宽度按Pd≤Pr 原则选择带的宽度bs,则 (10)式中:b s0 见下表bs0 6 9 20 40 115 按计算结果选择相对应的常见宽度【同步带常见宽度表】,并确定带轮的齿面宽度及总宽度。

同步带的设计计算

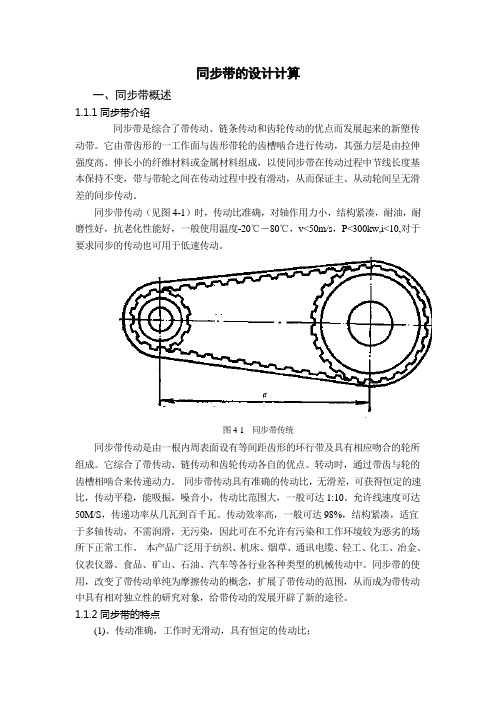

同步带的设计计算一、同步带概述1.1.1同步带介绍同步带是综合了带传动、链条传动和齿轮传动的优点而发展起来的新塑传动带。

它由带齿形的一工作面与齿形带轮的齿槽啮合进行传动,其强力层是由拉伸强度高、伸长小的纤维材料或金属材料组成,以使同步带在传动过程中节线长度基本保持不变,带与带轮之间在传动过程中投有滑动,从而保证主、从动轮间呈无滑差的间步传动。

同步带传动(见图4-1)时,传动比准确,对轴作用力小,结构紧凑,耐油,耐磨性好,抗老化性能好,一般使用温度-20℃―80℃,v<50m/s,P<300kw,i<10,对于要求同步的传动也可用于低速传动。

图4-1 同步带传统同步带传动是由一根内周表面设有等间距齿形的环行带及具有相应吻合的轮所组成。

它综合了带传动、链传动和齿轮传动各自的优点。

转动时,通过带齿与轮的齿槽相啮合来传递动力。

同步带传动具有准确的传动比,无滑差,可获得恒定的速比,传动平稳,能吸振,噪音小,传动比范围大,一般可达1:10。

允许线速度可达50M/S,传递功率从几瓦到百千瓦。

传动效率高,一般可达98%,结构紧凑,适宜于多轴传动,不需润滑,无污染,因此可在不允许有污染和工作环境较为恶劣的场所下正常工作。

本产品广泛用于纺织、机床、烟草、通讯电缆、轻工、化工、冶金、仪表仪器、食品、矿山、石油、汽车等各行业各种类型的机械传动中。

同步带的使用,改变了带传动单纯为摩擦传动的概念,扩展了带传动的范围,从而成为带传动中具有相对独立性的研究对象,给带传动的发展开辟了新的途径。

1.1.2同步带的特点(1)、传动准确,工作时无滑动,具有恒定的传动比;(2)、传动平稳,具有缓冲、减振能力,噪声低;(3)、传动效率高,可达0.98,节能效果明显;(4)、维护保养方便,不需润滑,维护费用低;(5)、速比范围大,一般可达10,线速度可达50m/s,具有较大的功率传递范围,可达几瓦到几百千瓦;(6)、可用于长距离传动,中心距可达10m以上。

最全同步带选型步骤及计算

最全同步带选型步骤及计算同步带是一种广泛应用于机械传动系统中的重要组件,主要用于传递动力和运动,确保各个部件的同步协调运转。

为了选择合适的同步带,需要进行一系列的选型步骤和计算。

以下是最全的同步带选型步骤及计算过程。

步骤一:确定传动功率和工作条件首先需要确定传动系统所需的传动功率及工作条件,包括转速、扭矩等参数。

步骤二:选择同步带类型根据传动系统的特点和工作条件,选择适合的同步带类型,如齿形同步带、V形同步带等。

步骤三:根据传动比确定带速比传动比是指驱动轴和被驱动轴的转速比值。

根据传动要求和转速确定同步带的带速比,可以通过下述公式计算:带速比=驱动轴转速/被驱动轴转速步骤四:计算中心距和长度中心距是指同步带驱动轮轴心和被驱动轮轴心的距离。

根据带速比和驱动轮直径,可以通过下述公式计算中心距:中心距=(驱动轮直径+被驱动轮直径)/2/带速比同步带长度的计算则需要根据具体的传动方式和带速比进行确定。

步骤五:估算带宽带宽的大小会影响同步带的性能和寿命。

根据传动功率和转矩,可以通过以下公式估算同步带的带宽:带宽=传动功率/带速比/轴功率系数步骤六:选择同步带材料根据工作条件和环境要求,选择合适的同步带材料,如聚氨酯、橡胶等。

步骤七:计算选择带轮尺寸通过带速比和中心距,可以计算出带轮的直径。

带轮直径的选择需要考虑同步带的弯曲应力和寿命等因素,通常使用一些经验公式进行初步估算。

步骤八:计算张紧力同步带的张紧力对传动效率和寿命有重要影响。

根据传动功率和张紧力系数,可以计算出所需的张紧力。

步骤九:检查工作条件最后要对以上计算结果进行检查,确保满足工作条件和传动要求。

同时还需要检查同步带的强度、寿命、工作温度等因素。

综上所述,同步带的选型过程需要考虑传动功率、转速、扭矩、中心距、带速比、带宽、材料、带轮尺寸、张紧力等多个因素。

通过合理的计算和选择,可以确保传动系统的可靠性和效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

同步带传动的设计计算和使用同步带传动是一种新型的机械传动(见图 i).由于它是一种啮合传动因而带和带轮之间i殳有相对滑动,从而使主从轮间的传动达到同步。

同步带传动和 y 带、平带相比具有: (i)传动准确,无滑动,能达到同步传动的目的; (2)传动效率高·一般可达驰蓐;(3)速比范围大允许线速度也高;(1)传递功率范围大。

从几十瓦到几百千瓦;(5)结构紧凑,还适用于乡轴传动等优点。

因此,同步带传动已日益弓『起各方面的注意和重视,并把这种传动应用到各种机械设备上。

相应地设计者要求有一种设计方法来台理地选择同步带传动的各项参数。

笔者根据参加制订同步带传动国家标准讨论和学术活动的体会,提出了同步带传动的设计方法及应注意的问题,以供同步带传动设计者参考直用。

同步带传动的设计准则同步带传动是以带齿与轮齿依敬啮合来传递动力。

达到同步传动的目的。

因此。

在同步带传递扭矩时,带将受拉力作用。

带齿承受剪切,而带齿的工作表面在进八和退出与轮齿啮合的过程中将被磨损。

因此同步带的主要失效形式有如下三种:(1)同步带承载绳 (又称骨架蝇,的疲劳断裂;(2)带齿的剪切破裂:(3)带齿工作表面磨损。

失去原来的形乇I}。

根据试验分析,当同步带绕于带轮时,在所包圆弧内带齿与带轮齿的啮合齿数 z.大于 6时带齿的剪切强度将大干带的抗拉强度。

同时,随着粘附于带齿工作表面上的尼龙包雍层的设置.使带齿的耐磨性有了报大的提高。

因此在同步带正常工作条件下,同步带的主要失效形式是带在变拉力作用下的疲劳断裂所以同步带传动是根据带的抗拉强度作为设计准则来进行设计的。

在 ISb5295 t同步带额定功率与传动中心距的计算,标准中,就是以此为依据提出了带宽为基准宽度的基准额定功率计算公式:Pd (T 一mv')v/100o(kw )式中:Po——某一型号同步带在基准宽度下所能抟递的基准额定功率 ( W )某一型号同步带在基准宽度下的许用工作拉力 (见表1) (Ⅳ)m——某一型号同步带在基准宽度下舳单位长度质量 g/m} v——同步带线速度 (m/s,由公式可知:L为带的许用工作拉力,m 为带在运转过程中由离心力产生的拉力。

嗣此。

带所能传递的功率是以带所能承受的( — )拉力为依据来确定的。

为保证抗拉强度计算的有效性。

当所设计前同步带传动中啮合齿数 z一小于 6时,以及带宽不等于某型号同步带的基准宽度时,引入了两个计算系数,这时的同步带额定功率的精确计算公式如下;P一 ( m 一/looo (kw )式中:P——带宽为 b。

,小轮啮合齿数为 z 时的带所能传递的额定功率( Ⅳ )啮合系数,当 z》 6时.K =1.当<6时,。

=1—0.2(6一z )x 带霉系数,片 =(b /b) “,式中b.为带的实际宽度,。

为该种型号同步带的{} 基准宽度,见表 1。

ISO还规定了带的额定功率近似公式计算:P KrP口。

6 1 .J(b) 带乾 (局部) ’ ’二、同步带传动的设计计算步骤图 1 同步带传动设计目的是确定带的型号节距带确怫髑造,19∞ 年箕 n 粥9 一长 (节线长度 ) 中心距、带宽及主、从动带轮齿数· 直径等参数。

在设计时,一般已知同步带传动所需传递的名义功率 P ,主动带轮转速,传动比以及对传动中心距的要求,传动的工倌条件等,其设计计算步骤如下:1.确定同步带传动的设计功率Pd=KP式中:K——载荷修正系数,它可根据甄动机,工作机类型和每日运转时间等园素来确定。

此系数可采用日本 JISK6372—82中的数值,见表 3P ——工作机上电动机功率2.确定带的型号和节距可根据同步带传动的设计功率和小带轮转速由同步带选型图中来确定所需采用的带的型号和节距.同步带选型图可参考日本YIS K6372—82见图2.S.选择小带轮齿数同步带传动中带轮韵最少许甩齿数可按表 2选用。

由表 2可知各种型号同步带轮的最少许用齿数与带轮转速和带轮齿节距有关。

这可根据同步带的弯曲疲劳寿命来分析.带轮转速越高,则带在单位时间内绕过带轮的次数增多,如带轮齿数少,相盥带轮直径小,则使带受弯曲应力增大,容易导致同步带的弯曲疲劳破坏,因此在高转速时盥采用较多齿数的带轮,以减少带所受弯曲虚力而在同一转速下,1殖着节距增大,使带槽截面增大,其适应弯曲应力的能力下降a因此,其带轮采用的最少许用齿数应有所增加。

选定小带轮齿数后,可根据传动比;确定另一带轮的齿数= 1i。

表 1 七种同步带型号的主要参数Ⅲ带节距准宽『拉力质量带宽型P^ 度 b.。

号(ram)(mm) To(N) 【kg/m】b.(加m)MXL 2.032 6.4 3.0 4.8 6.4X)口L 3 175 6 4 31 .0.010 3.0 4.8 6.4XL r6.∞ 0'.5 50.1T 0 022 6 4 T.g 9.5L 0 525 25.4 2“ .46 0.095 12.7 19.1 25.4H 12 T00 76,20 2埘.85 0.448 19.1 25.4 38.18 6.2删船.225l01.6 4048.g0 1.484 50l 762 101.6XxH 31TSO127.0 6398.0350.8 T6,2 101 6 2.473 127 0注:1-MXL.-最轻型:xxL__糟轻型:Ⅺ 特轻型L__轻型:H 一重型:Ⅻ 一特重型:xx珏一超重型.2.因为带的节距是一个规定值。

故所有数值均取三证小数.10 —4.确定带轮的节圆直径在同步带传动的节距和带轮齿数确定后,就可根据公式 d P /求得带轮的节圆直径,式中为同步带节距。

带轮的外圆直径 do=d-2t,见图 1。

5.确定同步带的节线长度带的节线长度可根据带目绕两带轮的周长来计算(见图 3)可由下式求得:L,=2acos~+z(d2+d )/2+Ⅱ ( 一d1)/~8o式中:L ——带的节线长 (ram):口——两轮中心距计算 L 的辅助角,;siIl—t(度)设计时如对中心距无要求,则可初选中心距口为00.7(dl+d )<口< (d + )如已知中心距,则把中心距值代人公式计算节线长度在计算出节线长度后,需根据 IS05296—78圆整为标准节线长度。

6.计算同步带齿数 =L一/P7.传动中心距确定在带节线长度和齿致确定后.就可根据圈S所示几何关系求得精确中心距:d=P (=2一=1)/2 co 、式中:0一可按iIlVO=z(z~-zD/(z=-z)求出。

但当传动中的大小带轮齿数比值 = ,趋近于 I时,上述公式不箭使用,此时可按近似公式计算:口= 埘+ /M 一8fL£=! Jli式中:M=P=(2z·一zl一=:)/B 8.确定同步带设计功率为下所需的糌宽(1)计算所造型号同步带的基准额定功率.Po=(To-mv)v/looo( H,)式中: =旦譬;二(/se)T“ ——可根据带酌型号由表 1查出。

(2)计骂小带轮啮台齿数z一瓴)(取整毁)(3)确定实际所需的带宽 b.表 2 带靶最少许用齿数“小带轮转速『带型号o,m,l 丁;9o0以下 f 10 “ I22 l2 q00~1200眦下【 12 坞 10 }24 1200—18曲下J 14 18 I 2R l 26l8∞~3800以下『 16 20 l30 l一36呻~鹋∞以下l 18 船 {一 f—t机摭制造,1989年第 12期。

§根据设计要求,带的设计功率应小于或等手带所能传递的藕定功率 P,即P ≤P.前面已提及过在宽度为bh啮合齿数为时带传递的额定功率可近似按下式计算:P P0K K 式中啮合系数根据值确定 (当≥6时,K =1),带宽系数 K =(b./b。

) t,代入上式.则得:P≈PDK (b /b )1.14如将 P计算公式代入 <P,则得:《K2o(b /b ) “ 改写后得:b.≥ 。

( / P。

)/I“在求出 b。

后,根据ISO5296-78圆整为标准带宽.9.带的工作能力验算以上所得的 b ,K K 等代入带额定功率精确计算式 P=( lr T 【b /b ]Itlv )v/lO一,要求计算所得的P值应大于或等于值,刚所选参数合格.三、设计计算举例台额定功率为2kW,转速为15o0r/mia异步电动机,驱动造纸机的转速为 350r/min.三班工作,2kW 满载运行,中心距要求约为 500ram,设计此造纸机的同步带传动。

设计步骤如下:已知条件(1)传动名义功率 P_=2kW3.选择小带轮齿数由小带轮转速 ^ =1soot/ainr和 H型带,查表 2 得小带轮最小许用齿数 =18,则大带轮齿数= ¨其中 i= /n2=1500/356=4.286 =4.286×18=77.g8 取标准带轮齿敦 ==72r4.确定带轮节腰直径dI= z、舡 =72.765mm; P^ ,/ = 291.06mm5.确定同步带的节线长度L,L一2Ⅱco + (d2+d )/2+( -d1)/180式中: =si1-1 ;;0.218;12.6o(以d=500mm代入) 则L =1505.4InIn 选择最接近计算值的标准节线长 (见表 4)L一~1600.20mm6.计算同步带齿数zzh=L ,Ph一 1600.毫f12.700=1287.传动中心距 n的计算a=Pb( -Z1)/2zcoso式中: inV口一=3.14l6 inVO=tgO~ 用透步逼近法计算,0=1.3518(弧度 )代入上式裹 3 载荷修正系数 K(部分 )(2)主动轮转速 n1=1500r/min,从动轮 =350r/ainr(3)中心距 a=500mm 左右(4)工作情况,造纸机 24小时运转.i.求设计功率 P= P 一 1 8×2= 3.6 W式中为载荷修正系数 (由工作机性能和运转时数鸯表 3得 )2.确定带的型号和节距工作机针算讥医疗机缝纫机办公机械轻传运棚.官装犯搅拌机造纸机印刷机、圆形带锯第一组原动机 l 第二组原动枫嚣二[O234 43—5j8—1016—24I3—5l8—1016—242456 61 4 1 61 61.8t 6 T88 1.T1.g1 82.O2456 61.82.O由设计功率 3.6kⅣ 和 n =150Or/min,由圈 2 查得带的型号为 H 型,对应节距 P =12.700ram (见表 1)。

.frt机械制造~1989年第 12期滥..往第一蛆原动机为:普通转矩交流电机:并墩直流电机:多缸内燃机。

第二龃原动机为:大转矩交流电机:复澈、串徽直流电机:单缸内燃机。

图 0‘ J 图 211 —。