隧道衬砌台车受力计算

南广铁路隧道模板台车(笔架山)受力分析

中铁隧道集团南广铁路 隧道模板台车的强度刚度校核参考文献:1、《机械设计手册第一卷》机械工业出版社出版。

计算条件:2、按每小时浇灌2m 高度的速度(已大于招标文件所要求的1.6m/h 衬砌许用上升速度);隧道最大衬砌负荷每延米60T,以12 m 衬砌台车为受力分析对象研究,即可换算为每平方米承受5T 载荷,即面板单位受力载荷为q =0.5Kgf/cm 2。

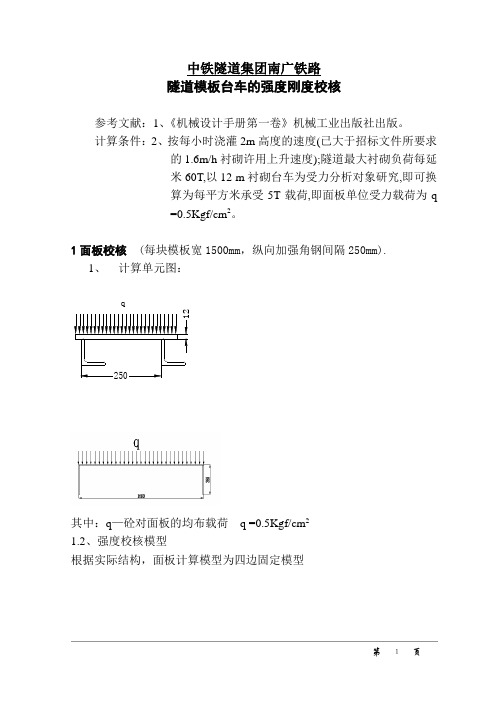

1面板校核 (每块模板宽1500mm ,纵向加强角钢间隔250mm). 1、 计算单元图:q其中:q —砼对面板的均布载荷 q =0.5Kgf/cm 2 1.2、强度校核模型根据实际结构,面板计算模型为四边固定模型公式:q tb 2max(ασ= 其中 α——比例系数。

当 a/b=150/25=6 α取0.5 t ——面板厚 t=1.2cm b ——角钢间隔宽度 b=25cm σmax ——中心点最大应力得σmax =0.5x(25/1.2)^2x0.5=108.51Kgf/cm 2<[σ]=1300Kgf/cm 2 合格1.3 、刚度校核 见强度校核模型 公式:tEq t b 4max)(βω=式中:β——比例系数。

由 a/b=150/25=6 β取 0.0284 E ——弹性模量 A 3钢板E=1.96x106 kgf/cm 2ωmax ——中点法向最大位移。

得:ωmax =0.0284×(25/1.2)^4×(0.5/1.96 x 106) ×1.2=0.00164 中点法向位移ωmax =0.00164cm<0.035cm 。

合格2 面板角钢校核。

2.1 计算单元q2 .2 强度校核 2.2.1 计算模型根据实际结构,角钢计算模型为两端固定。

2.2 .2 强度校核 公式:122max qlM =[x=L ,最大弯矩在两端处]得:122max qlM ==12.5×1502/12=23437 kgfcm 公式:242qlM =[x=L/2 角钢中点弯矩]得:241505.122⨯=M=11718 kgfcm由WM =σ如图:W=(BH 3-bh 3)/6H=(5×8.53-4.2×6.73)/(6×8.5)=35.44 cm 3 所以 两端σmax=23437/35.44=661kgf/cm 2<1300kgf/cm 2中点σ=11718/35.44=331kgf/cm 2<1300kgf/cm 2 合格2.2.3、刚度校核。

台车计算书

中铁四局宝兰客专隧道台车设计计算书此份台车结构强度设计计算及校核书是根据中铁四局宝兰客专项目经理部提供的台车设计要求及所附图纸中提供的技术参数进行结构受力演算,其结果仅对该台台车的结构受力有效。

一、工程概况及其对钢模台车设计要求1、钢模台车的制作和安装需执行《隧道衬砌模板台车设计制造标准规范》和GB50204-92《混凝土结构工程施工及验收规范》中相关要求。

2、钢模台车设计成边墙顶拱整体浇筑的自行式台车形式,并满足施工设备通行要求,最下部横梁距离底板砼面净高不低于4m。

3、对钢模台车的结构设计必须要有准确的计算,确保在重复使用过程中结构稳定,刚度满足要求。

对模板变形同样有准确的计算,最大变形值不得超过2mm,且控制在弹性变形范围内。

4、钢模台车设计长度为12米。

5、钢模台车设计时,承载混凝土厚度按0.6m设计校核。

6、钢模台车面板伸缩系统采用液压传力杆,台车就位后采用丝杆承载,不采用行走轮承载。

7、侧模和顶模两侧设置窗口,以便进人和泵管下料。

8、钢模台车两端及其它操作位置需设置操作平台和行人通道,平台和通道均应满足安全要求。

二、设计资料1、钢模台车设计控制尺寸钢模台车外形控制尺寸,依据隧道设计断面和其他的相关施工要求和技术要求确定。

见总图《正视图》。

2、设计衬砌厚度钢模台车设计时,承载混凝土厚度按0.6m设计校核。

3、车下通行的施工机械的控制尺寸最大高度不高于4m;A)台车轨距 7500mm。

B)洞内零星材料起吊重量一般不超过3吨。

C)浇筑段长度浇筑段长12m。

3、钢模台车设计方案钢模台车的设计如图所视《中铁十六局成兰铁路台车正视图》。

该台车特点:采用全液压立收模;电机驱动行走;横向调节位移也采用液压油缸。

结构合理,效果良好。

4、钢模板设计控制数据(1)、模板:控制数据(见下表)(2)、台车机械设备控制数据(见下表)5、钢模板设计钢模板的作用是保持隧洞衬砌混凝土浇筑的外形及承担混凝土浇筑载荷。

钢模板主要由面板、弧形板、支撑角钢、立筋板、活动铰构成,活动铰将其分成几段,利用连接螺栓合成整体。

全圆针梁式液压钢模衬砌台车分析

全圆针梁式液压钢模衬砌台车分析1、工程概况CB取水隧道是某核电项目的一子项工程。

它的主体部分有三条隧道组成。

隧道中心线之间的水平距离为15m ,它与取水头部及PX泵房相连。

该隧道起点中心标高为-21.700m,末端隧道中心标高为-19.900m,自起点隧道中心标高至末端隧道中心逐渐升高,坡度为0.0019,隧道长约1300~1350m。

两侧1#、3#两条隧道为一心圆,圆形断面隧道开挖直径6.3m,衬砌厚度0.4m。

中间2#隧道开挖尺寸为三心圆,隧道开挖宽度3.8m、高2.7m,衬砌浇筑成型为两条内经1.4m 的圆形隧道。

CB隧道1#、3#洞二次衬砌采用全圆针梁式液压钢模衬砌台车,台车有效衬砌长度为12米/循环,每循环施工2.5天2、全圆针梁式液压钢模衬砌台车全圆形针梁式液压钢模台车由整圆钢模板、针梁式走行架、全圆形针梁式模板台定位机构、液控传动系统及电气控制五部分组成,台车设计总重量80T。

钢模在纵向长度上分为八节,每节 1.5m,模板的整圆环由一块顶模、两块侧模和一块底模构成。

顶模与侧模的连接为铰接,可在油缸控制下收拢和撑开,以达到穿行和立模的目的;两底模之间也为铰接,在起吊油缸和起吊架作用下,以铰轴为圆心向台车纵向中心垂直平面收拢,以便从门架中间穿过。

2.1全圆针梁式液压钢模衬砌台车结构模板由模板、针梁(滑梁)、液压系统、电动系统和防浮支撑系统等组成。

2.1.1模板:是由环型骨架、面板和各加强板、筋等焊接而成,为了拆装和运输方便,分成24片,用螺栓和铰链等方法连接固定成为一体。

2.1.2针梁:是用各种型钢焊接为珩架式,为了安装运输及9米衬砌变4.5米衬砌等情况分两段用法兰、螺栓连接。

2.1.3液压系统:是由油泵、油缸、控制器、制动系统和管线组成,它具有精度高,密封性好,内容高压等特性。

2.1.4电动系统:是由行走卷扬机和附着振动器组合为台车的电动系统。

2.1.5防浮支撑系统:为台车走行和灌注中的固定和定置部分,根据对台车在浇筑过程中产生的浮力进行计算,台车设计时在针梁上部安装4个20T,液压抗上浮支撑,总的抗上浮力为80T。

单线铁路隧道衬砌台车检算书全解

单线铁路隧道衬砌钢模板台车检算计算:罗威复核:鲁兵单位:福州快连建工机械有限公司2016年05月隧道衬砌台车制作及安装专项方案一、衬砌方案隧道边墙及拱部二次衬砌的浇筑采用移动式液压模板台车和泵送砼整体浇筑,以保证二次衬砌的密实,超挖部分采用同级砼回填。

隧道进洞前,模板台车在洞前装配,台车安装采用吊车配合人工方式组装。

衬砌施作时,施工用风水管及通风风管随台车前进置于台车下部。

匝道台车:1、一个工作循环的理论衬砌长度:10.5米2、二衬砌最大厚度:1000mm;3、轨距:3900mm;4、成拱半径:R1=2950mm,R2=3660mm,R3=8960mm;5、台车运行速度:6-8m/min;6、液压系统工作压力:150kg/cm2二、衬砌模板台车2.2、主要结构台车由行走机构总成、门架总成、模板总成、电器操作控制系统、液压系统五大部分组成。

台车详细结构及结构、模板受力分析见附件。

⑴、行走机构总成:由四个行走小车组成,两个主动轮小车和两个被动轮小车,分别安装在两测的两个行走梁下,由操作员操纵电源开关,使台车(前进或后退)移动。

⑵、门架总成:由六榀门架组成。

立柱外侧有支撑单侧墙模板的丝杠和4组调节侧模板的油缸。

门架上部是工作平台,有模板平移装置,可操纵液压阀,使模版整体左右平移。

另有四个拱部模板起升油缸和液压操纵台。

⑶、模板总成:模板总成决定混凝土表面完好程度。

在圆周上由一块拱部模板和两侧模板组成。

在长度方向上由螺栓连接成需要长度的模板。

侧模板与拱顶模板采用铰链连接,侧模板可绕铰链转动,以便调节模板的伸缩,满足断面衬砌要求。

⑷、液压系统:由液压操纵台(电机、油泵、滤清器、八联阀等组成)、四个起升油缸,四组侧模板调节油缸、两个平移模板油缸、各类阀及管路组成。

三、台车强度校核3.1、计算依据隧道台车长度为12m,模板面板厚度为10mm,门架面板12mm,门架腹板厚12mm,本计算出针对台车的主要受力构件的强度和刚度进行检算,以验证台车的力学性能能否满足要求,本文主要根据《路桥施工计算手册》与《结构力学》,借助力学求解来对本台车进行结构检算。

隧道台车计算书

隧道台车计算书(一)概述:根据贵单位承建的隧道工程可知:贵方所需台车是全液压边顶拱砼衬砌钢模台车(以下简称台车)。

此台车是以电机驱动行走机构带动台车移动,利用液压油缸和螺旋千斤进行模板立模和脱模来进行隧洞砼浇注的设备。

根据对隧道衬砌长度的要求,台车设计为12米,总重量126T,全液压边顶拱砼具有结构合理可靠、操作方便、成本较低、衬砌速度快、隧道砼成形面好等优点。

(二)台车的结构设计:台车主要由模板部份、台架部份、平移机构、门架部份、行走机构、液压系统、支承千斤、电气控制系统等组成。

1、模板部份: 模板部份由两块顶模和两块侧模组成一个砼横向断面,两块顶模用螺栓连接两侧模与顶模用铰耳销轴连接,8块模板的宽度均为1.5米,,纵向由8块组成12米的模板总长,每块模板之间用螺栓连接,模板面板厚度为δ12mm,模板加强筋用槽钢[12B和槽钢[16A做成,加强筋的间距为250m m,其弧板宽度为300 m m。

模板连接梁采用槽钢[20b合成.。

2、台架部份:台架由4根上纵梁,9根弦梁和63根小立柱组成。

主要是承受顶模上部砼及模板的自重。

其上纵梁由钢板δ=14mm/δ=12mm焊成工字截面,横梁采用工字钢I25b.小立柱采用工字钢I20b制成。

3、平移机构:平移机构在前后门架横梁各安装一套,平移油缸4个(HSGK02—B100/55)。

平移油缸的作用是利用其左右移动来调整模板中心线与隧洞中心线相吻合,其工作压力为16 MPa,最大推力为20吨,水平移动行程为左右各100 m m。

4、门架部份:门架由下纵梁、立柱、横梁及纵向连接梁组成。

各横梁及立柱用连接梁和斜拉杆连接,各构件均用螺栓连接成一个整体。

是整个台车的主要承重结构件。

门架下纵梁用δ14mm和δ12m m钢板焊成箱形截面。

立柱和横梁采用δ14mm和δ12mm钢板焊接成工字截面,以增加门架抗砼的侧压力。

5、行走机构:台车行走机构由2套主动机构,2套从动机构组成。

大模板液压台车受力及行走稳定检算123

到轨下楔形枕木上, 由此每块枕木受力 $ ’ *2& % , 每块枕木受力如图 , 所示。 *$ 8,

斜面平水分力 # ’ $ % 9:; " ’ -2(# % *$ 8 , 垂直斜面分力 %& ’ $ % 6<9 " ’ *2(0 % *$ 8

斜面上混凝土对枕木的摩擦力 ’ ’ % ! ’ ,2, % 所以枕木不会下滑, 台车行走稳定。 *$ 8。 ’ = # ,

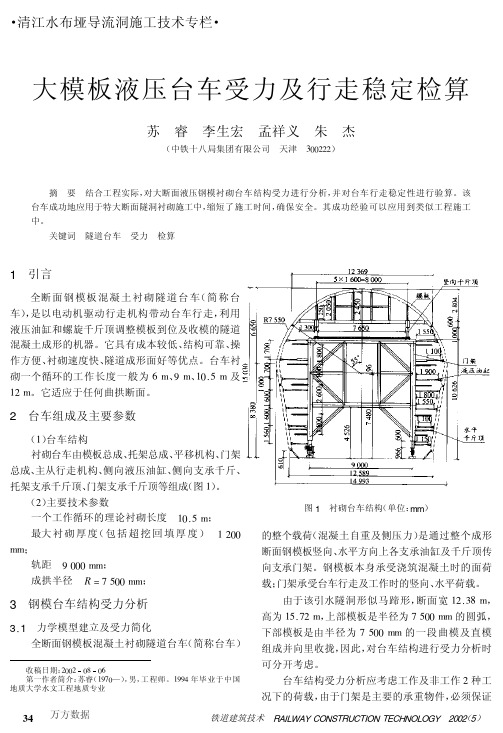

! 引言

全断 面 钢 模 板 混 凝 土 衬 砌 隧 道 台 车 (简 称 台 车) , 是以电动机驱动行走机构带动台车行走, 利用 液压油缸和螺旋千斤顶调整模板到位及收模的隧道 混凝土成形的机器。它具有成本较低、 结构可靠、 操 作方便、 衬砌速度快、 隧道成形面好等优点。台车衬 砌一个循环的工作长度一般为 $ *、 & *、 %"+, * 及 %! *。它适应于任何曲拱断面。

’! —基本牙型高度 .., ’! ’ "() $ ’ # ..;

) —旋合圈数, ) ’ ’ * $ ’ !"; 矩形螺纹 % ’ "() $ 。 % —螺纹牙根部的宽度, 将各值代入上式, 则 [ [ "8 ’ !/)("$ 567 9 "8] # ’ $)("$ 567 9 #] 因此,竖向千斤螺杆强度合格。 ! "! 边模板载荷分析 台车边模板左右对称, 结构及受力完全相同, 由 于模板下部向里靠拢, 不承受混凝土自重, 因此自重 载荷不必考虑, 只考虑浇筑混凝土时的侧压力对其 影响。 边墙的侧压力取为 $#("# +67, 该值取自日本歧 阜工业公司 !% . 液压台车的计算值, 较目前国内边 模板的侧压力计算大些, 偏于安全。 ! "! "$ 边模板水平载荷及千斤顶轴向载荷 边模板竖直高度为 由于 衬 砌 长 度 为 !"() ., 则边模板水平载荷 ! ’ )($/ * !"/ +,。 !!(%% ., 假设上述水平载荷由 /) 个支承千斤顶承担 (中 间 / 组, , 而中间 / 组千斤顶承受的力是 % 边各 ! 组) 则中间每组千斤承受的 两边每组承受的力的 % 倍, / 力为 ! - $ ’ !(/# * !" +,。假设每组载荷由 2 个千 斤顶平均承担, 则每个千斤顶的轴向载荷为 !0/(1 (由于载荷的变化, 实际应是下大上小, 但假设边 +, 模全部浇筑完时为模板的最大受力情况, 所以各千 斤顶受力变化不致太大) 。 "!

6米电缆隧道衬砌台车方案(受力计算)

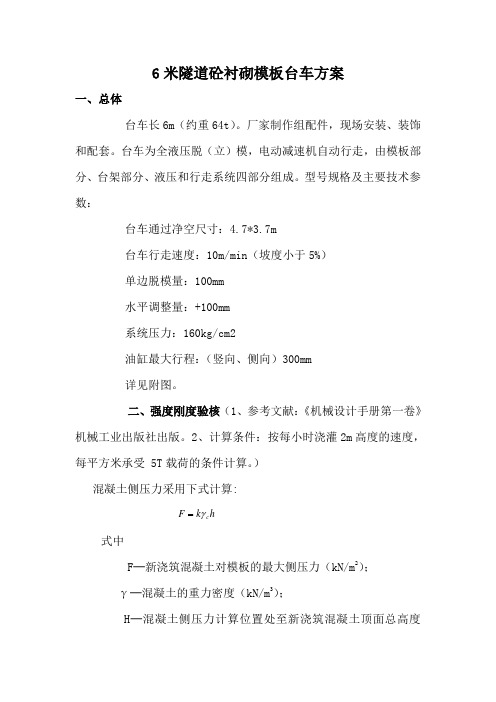

6米隧道砼衬砌模板台车方案一、总体台车长6m (约重64t )。

厂家制作组配件,现场安装、装饰和配套。

台车为全液压脱(立)模,电动减速机自动行走,由模板部分、台架部分、液压和行走系统四部分组成。

型号规格及主要技术参数:台车通过净空尺寸:4.7*3.7m台车行走速度:10m/min (坡度小于5%) 单边脱模量:100mm 水平调整量:+100mm 系统压力:160kg/cm2油缸最大行程:(竖向、侧向)300mm 详见附图。

二、强度刚度验核(1、参考文献:《机械设计手册第一卷》机械工业出版社出版。

2、计算条件:按每小时浇灌2m 高度的速度,每平方米承受 5T 载荷的条件计算。

) 混凝土侧压力采用下式计算:h k F c γ= 式中F ─新浇筑混凝土对模板的最大侧压力(kN/m 2); γ─混凝土的重力密度(kN/m 3);H ─混凝土侧压力计算位置处至新浇筑混凝土顶面总高度(m )最大混凝土侧压力2/6.572242.1m KN x h k F c =⨯==γ检验强度时载荷设计值为P 3=1.2x57.6+1.4x4.0=74.72KN/m 2 砼对顶模产生的压力由砼的重力各砼的测压力组成 重力8.282.1241===X P c δγ KN/m 2侧压力22/497.1242.1m KN x h k p c =⨯==γ P 3=1.2x49+1.4x4.0=64.4KN/m 2顶模受到的压力Pb=P 1+P 3=93.2KN/m 2三、面板校核 (每块模板宽1500mm ,纵向加强角钢间隔250mm)计算单元图:其中:q —砼对面板的均布载荷 P=Pb =93.2KN/m 21、强度校核模型根据实际结构,面板计算模型为四边固定模型.面板厚度为7.7mm面板的抗弯模量 5221048.10077.05.16bh 6-⨯=⨯⨯==W m 3 面板受到的最大弯矩为 825.05.12.938.22maxx x ql M == =1.09 KN/mMPa 6.73a 106.731048.1109065-=⨯=⨯==P W M σ<235MPa/2 合格。

MIDAS台车计算书及建模过程

实例十隧道衬砌台车案例1设计依据及规范1.1隧道二衬设计施工图纸。

1.2《钢结构设计规范》。

1.3《新编机械设计手册》。

1.4《路桥施工计算手册》。

1.5《MIDAS结构设计软件》。

2台车主体结构描述台车设计为整体螺栓拼装结构,主构件为焊接结构,厂内制作,现场组装。

在台车两端分别设置起升油缸和横移油缸,两侧设置侧模伸缩油缸。

台车行走由电机控制,设计行走速度12m/min;横向伸缩,单侧200mm,侧向油缸拆立模,侧向丝杠支撑,垂直向伸缩,上下起升量200 mm,主缸拆立模,顶丝杠支撑。

(1)台车外形:高6.46m,宽9.5m,长6m,整车重量约64T。

(2)台车净空:最高3.43m ,最宽4.8m ,可通过挖掘机、装载机、高度低于3m的施工机械。

(3)门架形式:6米长台车共4榀3跨,跨距1.8米。

每榀由主柱、横梁栓接组成,跨间采用系梁、斜撑将台车栓接成整体。

主柱、横梁采用钢板焊接而成。

(4)模板结构设计:全车纵向6米长由3块模板组成,每块模板宽2米。

台车断面由二块顶模板、二块侧模板组成,二块顶模板间栓接连接,顶模板与侧模版间销轴连接。

(5)行走系统:2台4kw电机、减速器,行走小车。

(6)液压系统:4套升降主油缸,2套横移油缸,4套侧模伸缩油缸,公称压力20Mpa (7)横向、垂直方向伸缩丝杆的选择设计:伸缩丝杠采用梯形螺纹,丝杠两端为螺杆,中间加无缝钢管。

(8)砼捣固窗、灌注孔的设计:捣固窗为450mm×400mm,梅花状布置。

灌注孔直径125mm,共设置2处。

台车结构图如图1、图2所示。

图1 隧道衬砌台车断面图图2 隧道衬砌台车侧立面图3结构验算3.1基本参数设置(参考《路桥施工计算手册》)台车加工钢材材质为Q235B,[δ]=175MPa,[τ]=106,E=206GPa。

二衬钢筋混凝土比重=26KN/m3。

混凝土浇筑速度应小于2m/h,两侧混凝土浇筑面高差应小于0.5m。

3.2载荷计算及工况分析隧道二次衬砌过程中,台车主要承受荷载有混凝土压力荷载、混凝土倾倒及振捣荷载。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目隧道台车结构计算书2007年03月台车1 佰信特双线出口台车一概况模板台车就位完毕,整个台车两端各设一个底托传力到初支底面上。

台车适用于佰信特双线隧道出口,轮廓半径为R=4010-7750mm,枕木高度H=200mm,钢轨型号为43Kg/m(H=140mm),过车净空为B×H=5000×4000mm。

台车中心高8825mm,模板高8250mm。

台车长度10m,二衬混凝土灌注厚度按0.6米计算,一次浇注成型。

混凝土标号c30,w8,s150。

模板支架如图1。

计算参照《建筑结构荷载规范》(GB 50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《水工混凝土施工规范》(DL/T5144-2001)、《钢结构设计规范》(GB50017-2003)。

模板支架图二荷载计算(1)荷载计算1)上部垂直荷载永久荷载标准值:上部钢筋混凝土自重标准值:2.0×0.6×9.27×25=278.1KN模板自重标准值:2.0×9.27×0.01×78.5=14.55KN弧板自重标准值:9.27×(0.6×0.012+0.4×0.012)×78.5=8.73KN台梁立柱自重:0.0068×(1.75+0.6)×2×78.5=2.51KN上部纵梁自重:0.22×0.5×2×2×78.5=34.54KN 可变荷载标准值:施工人员及设备荷载标准值:2.5KN/m 2 振捣混凝土时产生的荷载标准值:2.0KN/m 2 2)中部侧向荷载 永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:2/121022.0v t F c ββγ==0.22×25×8×1.2×1.15×10.5=60.6KN/m 2H F c γ==25×3.3=82.5KN/m 2取两者中的较小值,故最大压力为60.6KN/m 2 有效压力高度h =2.42m 换算为集中荷载: 60.6×4.5/2=136.35KN其中:F ——新浇混凝土对模板的最大侧压力; c γ——混凝土的表观密度; 0t ——新浇混凝土的初凝时间; v ——混凝土的浇筑速度;H ——混凝土侧压力计算位置处至新浇混凝土顶面的总高度; 1β——外加剂影响修正系数; 2β——混凝土坍落度影响修正系数 h ——有效压力高度。

可变荷载标准值:倾倒混凝土荷载值:2.0 KN/m 2振捣混凝土时产生的荷载标准值:4.0KN/m 2 (2)荷载组合1)组合1 恒载↓×1.2+活载↓×1.42)组合2 恒载↓×1.0+活载↓×1.0三、钢模板设计钢模板的作用是保持隧洞衬砌混凝土浇筑的外形及承担混凝土浇筑载荷。

钢模板主要由面板、弧形板、支撑角钢、立筋板、活动铰构成,活动铰将其分成几段,利用连接螺栓合成整理。

A)设计假定:面板弧形板按照双铰耳设计,最大正负弯矩区采用加强措施;面板按四边支撑或三边支撑一边自由板计算。

B)荷载及其组合:顶拱钢模面板的计算荷载包括设计衬砌混凝土浇筑荷载、允许超挖及局部过大超挖部分的混凝土浇筑荷载和面板的自重等。

q=q0+ q1+ q2+ q3 式中 q—面板计算载荷q0—面板自重,按照初选面板厚度计算;q1—设计衬砌混凝土荷载,q1=γhγ—钢筋混凝土容重h—设计衬砌厚度;q2—允许超挖部分的混凝土载荷 (按允许0.2—0.3m计)q3—局部过大超挖部分回填的混凝土荷载(不包括允许超挖部分),为1.2m。

q4—含义同,仅加载部位有异;q5—混凝土侧压力。

q 5=γ R, + CR,—内部插入震捣器影响半径,采用0.75m;C—混凝土入仓对模板的冲击力,目前,设计中采用0.2tf/m2。

;模板面板计算面板是以肋板为支座的连续梁,可简化为五跨连续梁进行计算。

按照荷载组合1,取1m宽的板条计算:对拱顶面板:q=1.2×1.0×(25×1.0+78.5×0.01)+2.0×1.4=33.6KN/m对侧墙面板:q=1.2×1.0×60.6+6.0×1.4=81.12KN/m取侧墙模板进行验算,取荷载调整系数0.85,有:q=81.12×0.85=68.95KN/m故:M max=0.105ql2=0.105×68.95×0.282=0.57KN.m模板钢材Q235,10厚钢板的截面力学参数截面惯性矩I和截面抵抗矩W分别为:W =1.6×10-5m3;I =8.3×10-8m4所以有:强度验算:nxx xW M γσ==90.4N/mm 2<f =215N/mm 2 安全 刚度验算:v =0.644ql 4/100EI=0.644×66.0×0.2864/(100×2.06×105×1.8×10-8) =0.77mm<l /250=1.1mm 满足要求根据计算结果,钢模板面板适合采用10mm 厚的钢板。

(2)模板肋板计算横肋布置按500mm 考虑,计算简图如下:肋板计算简图故:M max =0.125ql 2=0.125×68.95×0.52=2.1KN.m模板钢材Q235,90×56×6钢板的截面力学参数截面惯性矩I 和截面抵抗矩W 分别为:W =11.74×10-6m 3; I =7.103×10-7m 4 所以有:强度验算:nxx xW M γσ==155.5N/mm 2<f =215N/mm 2 安全 刚度验算:v =5ql 4/384EI=0.3mm<l /250=1.1mm 满足要求(3)弧板计算顶模弧板采用A3δ12钢板,宽度600mm ,边模弧板宽度300mm ,加强筋采用钢板及90*56*6的角钢,中心间距230mm 。

荷载为模板荷载和自重。

1)对于边模弧板,考虑中间支座作用,采用ANSYS 分析内力如下:边模的弯矩图和剪力图最不利的弯矩和剪力为:x M =10326N.m V =26975N边模弧板的截面力学参数截面惯性矩I 和截面抵抗矩W 分别为: W = 1.8×10-4m 3; I =2.7×10-5m 4 所以有: nxx xW M γσ==49.9N/mm 2<f =215N/mm 2 安全 wIt VS=τ=50.0 N/mm 2<v f =125 N/mm 2 安全边模的位移图采用组合1计算结果:刚度验算:v=8.25mm<l/250=24.3mm 满足要求2)对于顶模弧板,采用ANSYS分析内力如下:顶模的弯矩图和剪力图最不利的弯矩和剪力为:M=3802N.m V=13698Nx顶模弧板的截面力学参数截面惯性矩I和截面抵抗矩W分别为: W =7.2×10-4m3;I =2.16×10-4m4所以有: nxx xW M γσ==25.2N/mm 2<f =215N/mm 2 安全 wIt VS=τ=35.2 N/mm 2<v f =125 N/mm 2 安全顶模的位移图采用组合1计算结果:刚度验算:v =0.54mm<l /250=29.7mm 满足要求 (4)模板支架的计算模板支架按照钢框架结构计算,荷载见“二 荷载计算”,钢材Q235,门架横梁截面尺寸250×700mm ,结构为焊接工字型,上下面板δ14,立板为δ12。

门架横梁钢的截面力学参数截面惯性矩I 和截面抵抗矩W 分别为: W = 3.22×106mm 3; I =1.127×109mm 4;立柱截面尺寸250×450mm ,结构为焊接工字型,上下面板δ14,立板为δ12。

立柱的截面力学参数截面惯性矩I 和截面抵抗矩W 分别为:W=1.813×106mm 3; I= 4.079×108mm 4;图2 支架计算简图采用SAP2000计算,组合2计算结果如下:支架弯矩图支架剪力图支架轴力图位置 弯矩(KN.m ) 剪力(KN )立柱顶 88.9 79.7 立柱中 37.0 18.4 立柱下 58.3 43.0 顶梁端部 88.9 158.9 顶梁边 66.4 151.7 顶梁中 9.7 83.3 斜撑5.61.21对各点进行受力验算,立柱最不利的弯矩和剪力、轴力为: x M =88900N.m V =79700N N =159430N 所以有: wIt VS=τ=16.0 N/mm 2<v f =125 N/mm 2 安全 =+=nxx x n W M A N γσ10.2+14.8 N/mm 2<v f =215 N/mm 2 安全 采用组合1计算结果:刚度验算:v =1.6mm<l /250=18mm 满足要求2)框架梁计算对各点进行受力验算,顶梁最不利的弯矩和剪力、轴力为: x M =88900N.m V =158900N N =79740N 所以有: =+=nxx x n W M A N γσ 6.6+27.6N/mm 2<f =215N/mm 2 安全 wIt VS=τ=31.9 N/mm 2<v f =125 N/mm 2 安全 采用组合1计算结果:刚度验算:v =1.2mm<l /250=22mm 满足要求 对横撑进行受力计算,结果满足要求。

(5)底部大梁的计算大梁按照简支梁结构计算,不考虑中间支座作用。

大梁截面450×500mm ,上下面板δ14,立板为δ12,钢材Q235,底梁的截面力学参数截面惯性矩I 和截面抵抗矩W 分别为:W = 3.4×106mm 3;I =8.49×108mm 4;图3 大梁计算简图采用SAP2000计算,组合2计算结果如下:底部大梁弯矩图底部大梁剪力图最不利的弯矩和剪力、轴力为:x M =1554620N.m V =519790N 所以有:nxx xW M γσ==397.6N/mm 2>f =215N/mm 2 wIt VS=τ=233.0 N/mm 2>v f =125 N/mm 2 不安全 采用组合1计算结果:刚度验算:v =67.8mm<l /250=40mm 不满足要求 整体稳定性验算:xb xW M ϕσ==1554620/(1.6×3400)>f =215N/mm 2 如果考虑底梁下的千斤顶的支座作用,结构是满足要求的;如果不考虑支座作用,结构靠整个大梁受力,则需加大底梁截面。