煤矿提升机制动力矩相关验算

主绞车制动力矩及制动减速度

主提升机制动力矩及制动减速度验算南阳庙矿矿井主井提升机房设计为提物、提人的混合缠绕式提升机,提升机的有关数据如下:型号:2 6E2500/1220 X2、电机功率200KW滚筒直径d=2.5m 从钢丝绳出厂名牌上查得:钢丝绳抗拉强度为1670MPa 钢丝绳破断拉力Q p=412.6KN=42102kg钢丝绳每米重量P b=2.44kg/m提升钢丝绳规格:6 X19S+FC-26.00mm矿车自重:q =600kg 提升平均自重:q c =1000kg 提升矿车数量n1=5主井倾角a =28。

提升钢丝绳长度L o=620m额定静张力F max:7500kg 额定静张力差Fc:4000 kg矿车阻力系数f1=0.015钢丝绳阻力系数f2=0.15一、实际最大静张力F jmax=n1(q+qc)(sin a+f1cos a)+P b L o(sin a+f2cos a)= 5(600+1000)( sin28 °+0.015cos28 °)+2.44 >620(sin28 °0.15cos28 °)=4769.1(kg)因F max=7500kg >4769.1 kg 合格二、实际静张力差F x = F jmax -nq c (sin a f i cos a)=4769.1 -5 X1000 X(sin28 °0.015cos28 ° )=2489.3kg<4000kg 合格三、实际制动力矩P x = ( F xX P o/ F C) +c (kg/cm 2)P x --- 实际需要的工作油压( kg/cm 2)P o ---提升机设计最大静张力差时的油压值(查资料) 得P o =45.7 (kg/cm 2)F x ---提升机实际最大静张力差2489.3 (kg) F C---提升机设计最大静张力差4000 (kg)c--- 盘闸各阻力和:c=9+5+7=21 ( kg/cm 2)P x = ( F X XP O/F C) +c=(2489.3 >45.7/4000)+21 =49 ( kg/cm 2)F= P x> AF---弹簧力A---油缸面积227 cm 2F= P x> A=49 > 227=11123(kg)因F=N+K △/n1+cN --- 所需正压力(kg)△- 闸瓦最大间隙 1.5(mm)K ---- 碟形弹簧的刚度4100 kg/cmn1 --- 一组碟形弹簧的片数查表得:14 片c --- 盘闸制动器各运动部分的阻列车长,取c=0.1F所以N=11123-4100 X1.5/14-1112.3=9571(kg)M z=2 XN X J XR m 呦式中Rm 平均摩擦半径 1.33mu--- 摩擦系数按规程取0.4n--- 制动盘付数2Mz= 2 X9571 X0.4 X1 .33 X2= 20367kg.m四、实际静力矩M j=Fc X D/2=4000 X2.5/2=5000kg.m五、制动力矩倍数K=Mz/ M j= 20367/5000=4.1>3 符合《安全规程》要求六、自然加速度计算A iz= n 1q c (sin a f i cos a) g/ (n 1q c+Gt)式中g ---- 重力加速度,9.81m/s 2Gt ---- 天轮的变位重量250kgA1z= n1q c(sin a-f1cos a)g/(n1q c+Gt)=5 X1000 00.4695-0.015 XQ.8829) X9.81/(5 X1000+250)=0.426m/s 2>0.5m/s 2符合《安全规程》要求七、自然减速度计算A iz= n1 (q+q c) (sin a+f i cos a) g/{ n1 (q+q c) +Gt}=50 (1000+600 )0(0.4695+0.015 00.8829 )09.81/{5 0 ( 1000+600 ) +250}=0.46m/s 2<0.5m/s 2 符合《安全规程》要求八、钢丝绳的安全系数验算m=Q p/{ n1(q+q c)(sin a+f1cos a)+P b L o(sin a+f2cos a)} =42102 /{5(600+1000)( sin28 °+0.015cos28 °)+2.440620(sin28 °+0.15cos28 °)} =42102/4769.1=8.828 >7.5符合《安全规程》要求南阳庙煤矿2012-3-31。

主井提升绞车制动装置制动力矩验算

主井提升绞车制动装置制动力矩验算南宁矿业机电科主井提升绞车制动装置制动力矩验算一、主井绞车技术资料:1、绞车型号:JTP-1.62、提升方式:斜井串车提升3、提升长度:井口标高+82m、井底标高-26m、井筒倾角25º、井筒斜长265m。

4、提升标准:1T标准矿车,提煤4车、提矸3车、物料3车。

5、制动装置形式:盘型制动闸4副二、盘型制动闸制动力矩的计算1、绞车载荷所产生的旋转力矩计算Mj={﹙Q+Qr+PL}sin∝-〔﹙Q+Qr〕f1+PLf2〕cos∝}×D/2Mj—静载荷所产生的旋转力矩kg/mQ—提升货载重量kgQr—提升容器自重kgP—钢丝绳每米重量kgL—斜井提升钢丝绳全长mD—滚筒直径mmf1—阻力系数取0.015f2—摩察系数取0.2Mj={﹙Q+Qr+PL}sin∝-〔﹙Q+Qr〕f1+PLf2〕cos∝}×D/2={﹙1000×4+600×4+2.16×560}sin25º-〔﹙1000×4+600×4〕×0.015+2.16×560〕cos25º}×1600/2=2387kg2、绞车制动力矩的计算每副闸瓦的制动力矩F=2NfN=3SrD/4Rrfn=3×4000×1.6/4×0.8×0.2×4=7500kgF=2Nf=2×7500×0.2=3000kg绞车制动力矩:Mz=3000×4=12000kg3、验算制动力矩是否满足要求:Mz/Mj=12000/2387=5绞车制动力矩满足《煤矿安全规程》规定。

矿用提升机系统制动力矩的测试探讨

引言《煤矿安全规程》(2016版)规定提升机制动装置产生的制动力矩与实际提升最大载荷旋转力矩之比K 值不得小于3。

煤矿在用提升机系统安全检测检验规范AQ 1014—2005、AQ 1015—2005、AQ 1016—2005中明确规定:提升机的常用闸和保险闸制动时,所产生的制动力矩与实际提升最大静荷重旋转力矩之比K 值不得小于3[1]。

以上标准规定中,仅给出了提升机制动装置产生的制动力矩应满足的技术条件,但具体的测试方法没有给出,本文根据实际现场检测中遇到的问题,具体介绍了几种测试方法,以解决测试中遇到的各种问题。

1提升机制动力矩测试原理制动力矩的检测是提升机性能测试的一项重要指标,该项检测属于静态测试的一部分,其原理是利用提升机测试仪及其辅助工具,模拟提升机制动时的情况,通过不断增加提升机的载荷,直到闸盘与制动盘之间产生了相对运动时,这个载荷即为该副闸瓦所产生的制动力F i ,制动力F i 与制动半径R i (压力传感器与滚筒的连接点到滚筒中心轴线之间的距离)的乘积即为制动力矩M z ,将提升机的所有闸瓦的制动力矩相加即为该提升机系统的制动力矩[2]。

M z =ni =1移F i R i .式中:M z 为每副闸瓦实测制动力矩之和,N ·m ;F i 为每副闸瓦施加的制动力,N ;R i 为检测时,F i 作用的制动半径,m 。

根据提升机的不同类型,因地制宜采用不同的方法,大致可分为拉力传感器法和压力传感器法。

2压力传感器法测试制动力矩CTD21W 矿用提升机无线多参数测试仪作为提升机性能测试的第三代产品,其运用了检测技术、信号分析、计算机技术等,通过无线模块进行数据传输,使用方便、数据准确。

该设备用于缠绕式提升机系统测试制动力矩,常采用压力传感器法。

压力传感器法测试制动力矩多用于缠绕式提升机,凿井期间采用吊桶提升系统时,将吊桶停放在井口的安全门上,单绳缠绕式提升机系统将罐笼停在井口位置,使用钢轨将井口封闭,将罐笼停放在钢轨上;双滚筒缠绕式提升机系统将两侧罐笼停在井筒中部位置,并增加相应的配重,保证两根钢丝绳提升相同的重量[3]。

XXX煤矿立井提升设备提升能力校验计算说明书

XXX煤矿立井提升设备提升能力校验说明书XXX 煤矿2020年1月XXX煤矿立井提升设备提升能力校验计算本次校验是按“改扩建将设计生产能力提升至3.0Mt/a,新增一条主立井,主要担负全矿井原煤提升任务,将原主立井改造为提矸井,主要担负矿井矸石提升任务。

原副立井维持不变,担负升降人员、下放材料和设备等任务。

”的情况进行校验的。

矿井工作制度为三八制,年工作日为330d,日净提升时间为16h。

一、本次改扩建设计概述本次改扩建将设计生产能力提升至3.0Mt/a,新增一条主立井,主要担负全矿井原煤提升任务,井筒直径Φ6.5m,布置一对25t提煤箕斗,装备钢罐道,曲轨卸载。

将原主立井改造为提矸井,装备不变,主要担负矿井提矸石任务。

原副立井装备维持不变,担负升降人员、大件设备、下放材料等辅助任务。

二、现有提升设备概述1、提矸井(原主立井)提升设备提矸井(原主立井)装备一对TDG-16/150×4型4绳16t 底卸式箕斗,自重17.8t,担负原煤提升任务,提升机选用XX “XXX”公司生产的φ4×4多绳摩擦轮提升机,塔式布置。

提升机以直流低速电动机直联方式拖动,配套GLC-8165.79/16型直流电动机,额定功率2100kW,额定转速47.75r/min,电枢电压900V,额定负荷时电动机效率87.3%,电动机采用强迫通风冷却,通风机为LD71/ZE1120R型,配AM250MW-4型,功率为55kW,1475r/min电动机。

提升钢丝绳选用德国三角股钢丝绳,直径37.7mm,单重5.15kg/m,抗拉强度180kg/mm2,钢丝绳破断总拉力102600kg。

提升钢丝绳4根;左捻右捻各2根。

尾绳为镀锌扁钢丝绳,单重10.3kg/m,抗拉强度140kg/mm2,共2根。

主绳轮径与导向轮径均为4m。

2、副立井提升设备副立井装备一对1t双层4车4绳罐笼,自重13182kg,连接装置2945kg。

绞车提升能力的验算

绞车提升能力的验算一.已知条件:1、提升机:型号JTPB-1.2×1P滚筒直径D=1200mm滚筒宽度=1000mm绳速V=2.0m/s电机功率55KW2、最大静张力F=5850Kg 减速比31.5 F=30KN3、制动直径m=2.24m4、活塞有效面积A=138.3cm25、提升绳:型号6×7-Ф24.5-1670 P k=2.129kg/m Qs=34500kg6、盘型闸副数87、提升长度:L=850m L1=570m α1=170 L2=280m α2=2008、最大巷道倾角α=20°9、每钩提车数410、摩擦系数 f1=0.01 矿车轨道摩擦系数f2=0.2 钢丝绳与巷道的摩擦系数μ′=0.35 闸瓦与闸盘的摩擦系数二、提升量校验1.掘进:3×8×2.0×1.5÷0.85=85(个)其中:3—掘进头数8—巷道断面m22—每班进尺1.5—松散系数0.85—装满系数2.回采: 10个3.每班共用矿车数n1=85+10=95(个)4、每提升循环所需时间T g=(0.4L+59)×2=(0.4×850+59)×2=798(S)5、提升能力校验每班提升钩数:G=3600T÷Tg=3600×5÷742=24.2(钩)其中:T=5 每班提物时间每钩提车数:n=24.2×4=96.8>95 取n=4提升能力满足要求 三、钢丝绳校验1、提物时的安全系数Q d =n(Q 1+Q 2)(sina+f 1cosa)=4×(600+1800)×(sin20°+0.01×cos20°)=3373kg其中: Q 1=600kg 矿车自重Q 2=1800kg 装载重量f 1=0.01 矿车轨道摩擦系数m =Qs ÷[Q d +L*P k (sina +f 2cosa )]=34500÷[(3373+850×2.129(sin20+0.2cos20))=7.96>7.52、钢丝绳安全系数提人时安全系数(按提二节人车计算) Q d1=(Q 3+n 2Q 4+n 3 Q 5)(sina+f 1cosa)=(1756+1903+2×15×70)×(sin20°+0.01cos20°)=2024kg 其中:Q 3=1756kg 头车重量Q 4=1903kg 尾车重量 Q 5=70kg 每人平均重量 n 2=1尾车数量 n 3=30载人数m =Qs ÷[Q d1+L*P k (sina +f 2cosa )]=34500÷[(2024+850×2.129(sin20+0.2cos20))=11.5>93.提综采支架综采支架重量9130kg 平盘车重量 1000kgQ d2=( 9130+1000)(sina+f 1cosa)= 10130×(sin20°+0.01cos20°)=3559kg m =Qs ÷[Q d2+L*P k (sina +f 2cosa )]=34500÷[(3559+850×2.129(sin20+0.2cos20))=7.63>7.5 钢丝绳满足要求四、钢丝绳在滚筒上缠绕层数Kc :《煤矿安全规程》409条规定,斜井升降人员和物料的缠绳不超过两层,升降物料的不超过三层,按缠绕两层计算滚筒宽度:B=())()d (4330εφππ+++++Dg KcDg L =)25.24()0245.02(22730850++⨯++ππ=1780mm 其中:Kc=2 缠绕层数ε=2 绳间间隙 滚筒满足要求 五、最大静张力校验Fz=Q d1+LP k (sin α+f 2cos α)=3373+2.129×850(sin20°+0.2cos20°)=4332kg <5850kg 满足要求 六、电机功率验算N=η102.15.1v Fz =85.0102 3.0332415.1⨯⨯⨯=172KW 七、静力矩计算M j =9.8{〔n (Q 1+Q z )+P K L 〕sina-〔n(Q 1+Q z )f 1+P k Lf 2〕cosa }×2D =9.8×{(9600+2.129×850)sin20-(9600×0.01+2.129×850 ×0.2)cos20}×22=34026N.M八、制动力矩计算:M z =3 M j =3×34026=102077N.M 九、制动减速度自然减速度Ac =g (sina+fcosa )=9.8×(sin17+0.015cos17)=3.44 m/s 2 变位重量∑G =n(Q 1+Q 2)+P k L k +G d +G t +G j=4×(1800+600)+2.129×(850+30+7п×2.5)+14584+358+7653=34186kg L K :钢丝绳总长度 G d :电机变位质量 G t :天论变位质量 G j :提升机变位质量1.上提重载: a zx =()()49.328.218634402632077102.2j =⨯+=+∑DM M M Z m/s2a zx >Ac 不符合要求 采用二级制动 一级制动力矩计算:a zx )cos (sin 3.0a f a g +≥=0.3×9.8×(sin20+0.01cos20) =1.03m/s 2取a zx =1.05 m/s 2M z1=j 1zx 2a M D G +••∑ =34186×1.05×228.2+34026=74947N.M验算上提重载: a zx =()()8.228.2341863402674947221j =⨯+=•+∑DG M M Z m/s2a zx <Ac 满足要求2.下放重载:a zx =()()75.128.23418634026102077221j =⨯-=•∑DG M M Z -米/秒>0.3A C =0.3×3.44=1.03m/s2满足要求十、动力矩计算:每一制动缸产生的正压力P 1=a 2.431002381340.9535.014.11002102077MP nAR M Z==。

提升系统最大静张力_最大静张力差_钢丝绳安全系数_制动力矩和制动减速度验算

主井绞车性能验算主井提升系统参数Q物———次提煤载荷重量2000kgQZ物——提升容器自重1500kgp ——钢丝绳每米重量2.165kg/mL ——主井井深107mQd——钢丝绳破断拉力总和320500N1、提升绞车强度验算(1)最大静张力验算根据矿井实际提升情况计算最大静张力Fjm物Fjm物=Q物+QZ物+pL=41470.219N验算Fjm物≤[Fjm],查所用提升绞车规格表可得提升绞车设计许用最大静张力[Fjm]=42000N,验算41470.219N≤42000N即Fjm物<[Fjm]符合要求(2)最大静张力差验算根据矿井实际提升情况计算最大静张力差Fjc物Fjc物= Q物+ pL=26770.219N查所用提升机规格表可得提升机设计许用最大静张力差[Fjc]=30000N,验算26770.219N≤30000N,即Fjc物<[Fjc],符合要求。

2、钢丝绳安全系数M 物= Qd Fjm 物=7.728>6.5 ,符合要求 主井提升系统:1、安全制动力矩验算:所需3倍最大静荷重力矩 3 Mj =3* Fjc 物*r=64248.525NMMz=∑Fz*R=(F1+F2)*R=(33000+37000)*1.4=98000NM >3 Mj ,符合安全规程要求。

其中:∑Fz ——实测各组闸的制动力之和;R ——试验时,Fz 的作用半径,R=1.4mr ——滚筒半径,0.8m 。

2、主井提升系统安全制动减速验算:保险闸发生作用机械减速度(1)安全规程要求:上提重载≤5m/s 2az=Mz+Mj ∑m*R=4.81 m/s 2<5m/s 2符合要求 (2)安全规程要求:下放重载≥1.5 m/s2az=Mz-Mj ∑m*R=3.087 m/s 2>1.5 m/s 2 其中:Mz ——实测提升绞车保险闸作用时的制动力矩,98000NM,Mj——实际测量最大静荷重力矩,21426.175NM,R——滚筒半径0.8m∑m——提升系统总变为质量,∑m =1g[ Q物+ 2QZ物+nPLp+2Gt+Gj+Gd]=31003.83kg,其中:Gj——提升绞车(包括减速器)的变位重量,36879N (查提升绞车的规格表);Lp——每根提升主绳实际全长200m;n——主绳根数,单绳缠绕式提升系统;Gt——天轮的变位重量,2200N(查天轮的规格表);Gd——电机转子变位质量,212558.6N。

制 动 力 矩 验算步骤

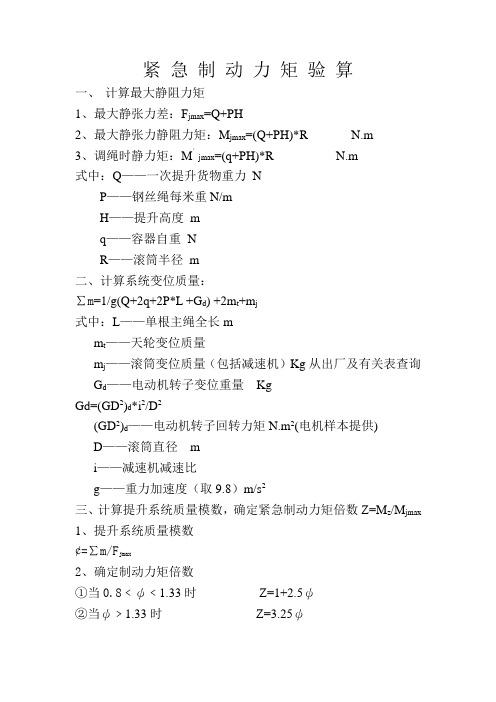

紧急制动力矩验算一、计算最大静阻力矩1、最大静张力差:F jmax=Q+PH2、最大静张力静阻力矩:M jmax=(Q+PH)*R N.m3、调绳时静力矩:M′jmax=(q+PH)*R N.m式中:Q——一次提升货物重力NP——钢丝绳每米重N/mH——提升高度mq——容器自重NR——滚筒半径m二、计算系统变位质量:∑m=1/g(Q+2q+2P*L +G d) +2m t+m j式中:L——单根主绳全长mm t——天轮变位质量m j——滚筒变位质量(包括减速机)Kg从出厂及有关表查询G d——电动机转子变位重量KgGd=(GD2)d*i2/D2(GD2)d——电动机转子回转力矩N.m2(电机样本提供)D——滚筒直径mi——减速机减速比g——重力加速度(取9.8)m/s2三、计算提升系统质量模数,确定紧急制动力矩倍数Z=M z/M jmax1、提升系统质量模数¢=∑m/F jmax2、确定制动力矩倍数①当0.8﹤ψ﹤1.33时Z=1+2.5ψ②当ψ﹥1.33时Z=3.25ψ③当ψ﹤0.8时采用二级制动一级制动矩倍数Z1=0.5+2.5¢,二级制动力矩倍数Z≥3.3、确定的制动力矩倍数尚需满足Z1M jmax/2 M′jmax﹥1.2的要求。

四、紧急制动减速度1、上提重物紧急制动减速度 a s=(Z+1)/Φ2、下放重物紧急制度减速度a x=(Z-1)/Φ注:二级制动时Z为Z1五、确定制动油压1、当采用一级制动时,最大制动油压P mPm=ZM jmax/2n*s*µ*R z*100+P0+P1+P22、当采用二级制动时①二级制动最大油压PmPm≥3M jmax/2n*s*µ*R z*100+P0+P1+P2②一级制动油压P IP I=2(P m-P0-P1-P2)- Z1M jmax/n*S*µ*R z*100式中:P m-为最大工作油压 MPan-制动器副数s-制动油缸有效面积 cm2µ-制动盘摩擦系数 (0.3~0.5)R Z-制动盘平均摩擦半径 mP0-液压站残压 0.5MPaP2-制动器阻力(0.3MPa-0.4MPa)P1-保证必要的闸瓦间隙所需油压 P1=K*δ/n1s*100MPa K-一片碟簧刚度 N/mmδ-闸瓦间隙 mm 取δ=2n1-制动缸内弹簧片数P I-一级制动油压 MPa。

提升机验算——精选推荐

副井提升机验算一、相关数据:二、最大静张力、最大静张力差、钢丝绳、电机功率验算1、最大静张力验算(1)矿井实际提升情况计算最大静张力F jm△=n1p-n2q=4×31.1-2×61.5=1.4>0属于轻尾绳系统F1= gQ p+n1p(H+h o)+n2qH h=10×14500+4×31.1×338+2×61.5×15=145000+42047.2+922.5=187969.7NF2= Q Z +n1p(H+h o)+n2qH h=82000+4×31.1×338+2×61.5×15=82000+42047.2+922.5=124969.7NF jm=F1=187969.7N式中:Q p=14500kg 平衡锤最大载荷Q Z=82000N 为罐笼自重n1=4 为首绳根数p=31.1N 为首绳每米重量H=308米为提升高度n2=2 为尾绳根数q=61.5N 为尾绳每米重量H h=15米为尾绳环高度h o=30米为井口离天轮中心距离(2) 提升机设计许用最大静张力:[F jm]= 335000N(3)验算:F jm≤[F jm]即最大静张力满足设计要求2、最大静张力差验算(1)根据矿井实际提升情况计算最大静张力差F jcF jc =F1-F2=187969.7-124969.7=63000N (2)提升机设计许用最大静张力差: [F jc ]=95000N(3)验算: F jc < [F jc ]即最大静张力差满足设计要求 3、钢丝绳安全系数的验算:m=jmF Qs =7.1879695543674=11.80 > 9.2-0.0005H=9.028式中:Q s =554367N 为首绳钢丝绳破断力总和 即钢丝绳满足《煤矿安全规程》要求。

三、制动系统验算1、提升机实际最大静阻力矩M jm (N ·m) M jm =F jc R=63000×1.4=88200N ·m 式中:R=1.4m 为提升机滚筒半径2、提升系统总变位质量∑m 的计算: ∑m=m+m z1+ m z2+n 1pL p +n 2qL q +nm t +m j +m d=(12000+1057)+8200+14500+4×3.11×430+2×6.15×630+6880+9000+10526 =75261.2kg质量模数β=75261.263000=0.9423、制动力矩M z 的确定下放大件时,制动系统采用二级制动第一级制动力矩:M z1=242000N·m最大制动力矩M z2=280000N·m4、液压站最大工作油压计算Pm ≥Mz22nAµRz +P1+P2+P3 =2800002×6×13800×0.4×1.6+2.35=2.64+2.35=4.99 MPa取值Pm=5.0MPa式中:制动盘制动半径 R z=1.6m制动盘设计摩擦系数μ=0.4制动器对数 n=6活塞有效面积 A=138cm2=13800mm2P1-保证全松闸时闸瓦间隙所需油压。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提升机相关数据验算

副斜井提升机相关数据验算

副斜井提升系统技术参数:

绞车型号:2JK-3*1.5/25 最大静张力:13000kg

最大静张力差:8000kg 一次提物载重量:5*1800=9000kg 最大速度:3.76m/s 一辆矿车自重:600kg

提升斜长:866m 钢丝绳单位重量:4.14kg/m

倾角:11-25°

一、提升机变位质量计算:

∑m=∑G/g=(G主+ G天+ G电+ G移)/g

1、G主=20268 kg(提升机主机部分变位质量,包括减速器,查图纸)

2、G天=2*90D2=1620 kg

3、G电=GD2*625/9=25750 kg(电动机转动惯量为92.7 kg·m)

4、G移=2P(H+7πD+35)+Q+2Q Z= 23205kg

∑m=∑G/g=70843/9.8=7229 kg

二、最大静张力及最大静张力差验算:

F j=12000*(sinα+ψ1*cosα)+p*L*(sinα+ψ2*cosα)

=8636 kg<13000 kg (提升机额定最大静张力) 满足要求

F jc= F j-5*600(sinα-ψ1*cosα)

=7175 kg<8000 kg(提升机额定最大静张力差) 满足要求

三、安全制动力矩倍数

《煤矿安全规程》432条规定:提升机制动时产生的制动力矩与实际最大

静载荷力矩之比不得小于3,取K≥3

四、最大油压计算

Pmax= p x + p f=5.32MPa

p x=K1*K* F jc/n*A*µ=3.67MPa

K1:R/Rm=1.5/1.7=0.88,一般取0.9

A:制动器油缸面积:94cm2

µ:闸瓦磨损系数0.35

n:制动器个数16个

p f=1.65 MPa(制动器综合阻力的油压折算值,一般取1.65 MPa)Pmax=5.3 MPa

五、二级制动油压计算

1、二级制动油压计算

P2=2 p x-(∑m1* ax +F1)/A*n=2.45 MPa

p x= 3.67MPa

∑m1(不包括提升机部分的变位质量计算得24825kg)

ax:安全机械减速度,计算得2.59m/s2

F1:下放侧静张力=(Q自+PH)sinα=(3000+866*4.14) sin30=3292 A:制动器油缸面积:94cm2

n:制动器个数16个

2、二级制动延时时间计算:

tz=t空+ Vm/ax=1.7 s

t空:制动器空动时间,规程规定不得超过0.3s,取0.25 s

Vm:最大提升速度:计算得3.76m/s

ax:安全机械减速度,计算得2.59m/s2

六、最大安全制动力矩验算

1、M Z=2µNRm*n

µ:摩擦系数取0.4(制动器图纸)

N:制动器正压力取40kN(制动器图纸)

Rm:摩擦半径取1.7m(制动器图纸,摩擦直径为3416mm)n:制动闸副数,8副。

M Z=2µNRm*n=2*0.4*1.7*320=435200N·m

2、3倍的静张力矩验算:

3 F j*R=3*8636*1.5=388620 N·m< M Z 满足要求

3、调绳时静张力矩验算

1/2* M Z=217600 N·m

1.2 F jc*R=1.2*7175*1.5=129150 N·m

1/2* M Z>1.2 F jc*R 满足要求

七、提升机最大提升速度计算

Vm=nπD /60i =3.768m/s 取3.7 m/s<5 m/s 满足要求

电动机同步转速为:600r/min,速比为25

八、提升矿车数计算

n=60000/g*(m+mz)*(sinß+fcosß)=4.97 取5车

矿车连接装置强度取60kN,矿车摩擦系数f取0.015

九、机械减速度验算:

规定值计算:Ac=g(sinß+fcosß)=5m/s20.3 Ac=1.5m/s2

M jc =7175*1.5=107625 N·m Mz取3倍的最大静张力矩

上提重载安全减速度:as=2*(Mz+ M jc)/∑m.D

=2*(388620+107625)/72290*3

=4.58 m/s2<5m/s2满足要求

下放重载安全减速度:ax=2(Mz- M jc)/∑m.R

=2*(388620-107625)/72290*3

=2.59m/s2>1.5m/s2满足要求

十、钢丝绳安全系数核算

钢丝绳选择:D=3000/80=37.5,选用Ø32钢丝绳合格。

钢丝绳系数:P=F破/ F j=72784/8636=8.4>6.5 符合规定。

F破=727.84kN(查钢丝绳检验报告)。

十一、过卷距离计算

Lg=1.5(L1+L2+L3)=1.5(0.5+1.1+1.1)=4.05 ,取4 m 。

L1:串车终端位置至过卷开关的距离取0.5m,《煤矿安全规程》427条规定。

L2:串车空动时间行驶距离,0.3*Vmax=0.3*3.76=1.128取1.1 m。

L3:串车自由滑行距离,V2max/2g (sinß+fcosß)=1.148,取1.1 m 。

Vmax取3.76,g:9.8m/s2ß取30度,f:矿车摩擦系数取0.01

十二、提升速度图确定

1、重车在井底车场运行阶段:

初加速度:a0取0.3 m/s2车场内速度:V0取1 m/s

重车在车场内行驶时间t01= V0/ a0=3.33 s

重车在车场内行驶距离L01= V20/ 2a0=1.67m

2、重车在车场内加速后行驶距离L02=LD- L01=28.33 m

(车场长度LD取30 m)

重车在车场内加速后行驶时间t02= L02/ V0=28.33 s

3、重车提出车场后的加速阶段:

主加速度:a1取0.4m/s2最大提升速度:Vm取3.76 m/s

重车提出车场后加速到最大速度的时间t1=(Vm- V0)/ a1=6.9 s

重车提出车场后加速到最大速度所行驶的距离:

L1=(Vm+V0)/ 2*=6.9 s t1=16.4 m

4、减速段:

减速段运行时间t3= t1=6.9 s (主加速与主减速均取0.4m/s2)

减速段行驶距离L3= L1=16.4 m (主加速与主减速均取0.4m/s2) 5、等速阶段:

等速段行驶距离L2=L-(LD+ L1+ L3)=803.2 m (L提升斜长取866 m) t2= L2/ Vm=213.6 s

6、摘挂钩时间:ß取25 s

十三、力图确定(参照设计院设计的提升力图)

初加速段:F01=96.75kN 初加速终了:F01ˊ=96.68kN

主加速开始:F1=75.60 kN 主加速终了:F1ˊ=74.45kN

加速段开始:F02=102.56kN 加速段终了:F02ˊ=101.91kN

等速段开始:F2=73.80 kN 等速段终了:F2ˊ=40.30kN

主减速开始:F3=12.19 kN 主减速终了:F3ˊ=11.54kN

减速段开始:F4=39.65kN 减速段终了:F4ˊ=38.50kN

末减速开始:F5=17.42kN 提升终了:F5ˊ=17.35kN。