单级圆柱齿轮减速器说明书

单级圆柱齿轮减速器设计说明书

单级圆柱齿轮减速器设计说明书设计说明书:单级圆柱齿轮减速器引言:圆柱齿轮减速器作为一种常见的传动装置,广泛应用于机械设备中的减速传动系统中。

本设计说明书旨在详细介绍单级圆柱齿轮减速器的设计原理、结构特点、性能参数以及选型要点,为读者提供有关该减速器的全面指导和参考。

一、设计原理及结构特点:单级圆柱齿轮减速器是由一个输入轴和一个输出轴组成。

其中输入轴与电机相连,输出轴与被驱动机械设备相连。

通过齿轮传递动力,实现减速效果。

该减速器结构简单,耐久性强,承载能力较大,传动效率较高,对于大功率传动系统非常适用。

二、性能参数:1. 传动比:传动比是指减速器输入轴转速与输出轴转速之间的比值。

在设计中,通过合理选择齿轮模数、齿数等参数来确定传动比。

传动比的选择直接影响到输出扭矩和转速,需要根据实际应用需求进行优化设计。

2. 承载能力:减速器的承载能力是指其可以承受的最大轴向和径向力矩。

在设计中,需要考虑被驱动机械设备的扭矩要求,并确保减速器可以承受该扭矩而不损坏。

3. 效率:减速器的效率是指输入功率与输出功率之间的比值。

高效率的减速器能够最大程度地将电机输入的功率转化为机械设备需要的输出功率,减少能量损失。

三、选型要点:在选型过程中,需要综合考虑以下几个要点,以确保减速器的使用效果和寿命:1. 转速要求:根据被驱动机械设备的转速要求,选择合适的传动比,使得输出轴转速满足要求。

2. 扭矩要求:根据被驱动机械设备的扭矩要求,选择合适的减速器承载能力,保证减速器不会因为超负荷工作而损坏。

3. 空间限制:考虑被安装环境的空间限制,选择适当大小的减速器尺寸,以便于安装和维护。

4. 质量和可靠性:选择优质的材料和制造工艺,确保减速器的质量和可靠性,以减少故障概率和维修次数。

结论:单级圆柱齿轮减速器是一种可靠、高效的传动装置,广泛应用于各种机械设备中的减速传动系统。

通过本设计说明书的介绍,读者对单级圆柱齿轮减速器的设计原理、结构特点、性能参数以及选型要点有了更全面的了解,并可以根据实际需求进行合理的设计和选型,以满足各类机械设备的传动需求。

单级圆柱齿轮减速器设计说明书2

设计题目:单级圆柱齿轮减速器设计者:xxx辅导老师:xxxxxx大学x年x月目录一,设计任务书 (1)二,传动方案 (5)三,电动机的选择及传动装置的参数计算 (6)四,传动零件的设计计算 (8)五,轴的计算 (11)附录:单级圆柱齿轮减速器装配图参考书目 (13)一,设计任务书要求:设计带式运输机的传动装置—————单级圆柱齿轮减速器已知运输带的工作拉力F=2500N,运输带的工作速度V=1.4m/s,卷筒直径D=100mm,卷筒工作效率(不包含轴承)为0.96。

1,选择减速器的传动比范围;2,电动机:(1),类型;(2),工作机效率;(3),总效率;(4),电动机的所需功率;(5),传动比;(6),电机转速。

3,设计各轴的转速,功率及转矩;4,传动零件书记计算:(1),齿轮类型;(2),精度等级;(3),材料选择;(4),齿数确定;(5),齿轮强度校核;(6),几何尺寸计算。

二,传动方案因为是普通带式运输机,故不需要过高要求。

再者,带传动虽然承载能力不高,但传动平稳,能缓冲减震,所以宜布置在高级速。

如上图所示。

因单极圆柱齿轮减速器其传动比一般不小于6,故暂定其传动比范围为3~6。

三,电动机的选择及传动装置的参数计算一,电动机的选择1,选择电动机的类型按工作要求和条件,选用三相鼠笼式异步电动机,封闭式结构,电压380V ,类型JO3型 2,选择电动机的容量工作机所需功率 ηwd P P =KW由于 w w FvP η1000=因此 wd FvP ηη1000=由电动机至卷筒轴的传动总效率为齿联滚带ηηηηη2=取()级,不包括轴承的效率齿轮的精度为齿联滚带897.0;99.0;98.096;.0====ηηηη 则 89.097.099.098.096.02=⨯⨯⨯=η 工作机的效率94.096.098.0=⨯=⨯=筒滚ηηηw KW P W 72.394.010004.12500=⨯⨯=则 KW Fv P w d 18.494.089.010004.125001000=⨯⨯⨯==ηη查机械零件手册中电动机技术数据表,选电动机额定功率5.5为ed P KW 3,确定电动机转速卷筒轴工作转速为1min 52.2671004.1100060100060-=⨯⨯⨯=⨯=ππD v n w按推荐的传动副传动比的合理范围,去三角带传动比4~2i '1=,一级圆柱齿轮减速器传动比6~3'2=i ,则总传动比合理范围为24~6'=a i ,电动机转速的可选范围为()1;'min 6420~160552.26724~6-=⨯=⋅=w a dn i n 符合这一范围的同步转速在只有3000一种,综合考虑,选择电动机型号二,确定传动装置的总传动比和分配各级传动比所选的电动机型号为JO3—112S ,其满载转速为28801min - 1,总传动比77.1052.2672880===w m a n n i2,分配传动装置传动比 由式 i i i a ⋅=0 式中为减速器的传动比为带传动的传动比,i i 0 为使三角带传动外廓尺寸不致过大,取i=2.8 则 84.38.277.100===i i i a 三,计算传动装置的运动和动力参数1,各轴转速kwn n i n n i n n m 52.267min 52.26784.357.1028min 57.10288.22880110========--齿低筒齿高齿低齿高2,各轴功率kwP P P P KW P P d 70.399.098.081.3KW 81.397.098.01.401.496.018.4231201=⨯⨯=⋅==⨯⨯=⋅==⨯=⋅=ηηη齿低筒齿高齿低齿高 3,各轴转矩mN n P n P n P T m N n P T m d ⋅=⨯=⨯=⋅=⨯=⨯=⋅=⨯=⨯=⋅=⨯=⨯=08.13252.26770.395509550T mN 01.13652.26781.395509550T mN 23.371028.574.019550955086.13288018.495509550筒筒筒齿低齿低齿低齿高齿高齿高电四,传动零件的设计计算——减速器内传动零件的设计齿轮设计因为已知道小齿轮(高速轮)的传动功率为4.01kw ,转速为1028.571min -,传动比i=3.84,且为单向传动。

一级单级圆柱齿轮减速器说明书

一级单级圆柱齿轮减速器说明书一级单级圆柱齿轮减速器是一种常用的传动装置,被广泛应用于各种机械设备中。

它通过齿轮的啮合来实现传动的目的,将高速旋转的输入轴转换为低速高扭矩的输出轴。

本篇说明书将详细介绍一级单级圆柱齿轮减速器的结构、工作原理、安装要点以及维护保养等方面的内容,以帮助读者对其有更全面的了解和正确的使用。

一、结构介绍一级单级圆柱齿轮减速器由输入轴、输出轴、齿轮、轴承、外壳等部分组成。

其主要部件是两个相互啮合的圆柱齿轮,一个为输入轴上的驱动齿轮,另一个为输出轴上的从动齿轮。

它们通过齿轮啮合的角度和齿轮的齿数来实现不同的减速比。

二、工作原理当输入轴以一定的转速带动驱动齿轮旋转时,通过齿轮的啮合作用,从动齿轮也开始旋转。

由于从动齿轮的齿数较大,因此它转速较低,但扭矩较大。

这样就实现了输入轴高速旋转到输出轴低速高扭矩的转换。

三、安装要点1. 在安装前,应先清理减速器内部的油污和杂物,保持清洁。

2. 安装时应注意减速器的方向和位置,确保输入轴和输出轴的轴线对称,保持正确的啮合角度和齿轮间隙。

3. 在连接输入轴和输出轴时,应使用合适的联轴节或刚性联接件,保证转动的稳定性和可靠性。

4. 安装完成后,应检查并调整齿轮的啮合程度,确保减速器的工作顺畅。

四、维护保养1. 定期更换齿轮减速器内部的润滑油,并注意油品的选择与规定。

2. 清洁减速器表面的杂物和灰尘,并定期检查减速器的工作状态,如有异常应及时处理。

3. 轴承和齿轮的润滑脂应保持适当的润滑,不得过多或过少。

4. 若发现齿轮出现磨损或断裂等问题,应及时更换或修复,以免影响减速器的正常工作。

通过本篇说明书的详细介绍,相信读者对一级单级圆柱齿轮减速器有了更全面的认识。

在使用和维护中,我们应该严格按照要求进行操作,注意安装要点和维护保养的工作,从而提高减速器的工作效率和使用寿命,确保机械设备的正常运行。

单级圆柱齿轮减速器课程设计说明书

单级圆柱齿轮减速器课程设计说明书单级圆柱齿轮减速器课程设计说明书1.引言1.1 编写目的本文档旨在提供关于单级圆柱齿轮减速器的课程设计说明,深入介绍该减速器的结构、工作原理、制造要求和使用注意事项,为课程设计的开展提供参考和指导。

1.2 背景单级圆柱齿轮减速器是一种常用的传动装置,广泛应用于各种机械设备中,具有结构简单、传动效率高等优点。

本课程设计的目标是通过深入研究单级圆柱齿轮减速器实现对其工作原理的理解和对其设计参数的分析。

2.减速器概述2.1 结构组成单级圆柱齿轮减速器主要由输入轴、输入齿轮、输出齿轮和输出轴组成。

输入轴与输入齿轮相连,输出齿轮与输出轴相连。

2.2 工作原理当输入轴转动时,通过输入齿轮的旋转将动力传递到输出齿轮上,从而将输入轴的高速运动转变为输出轴的低速运动。

3.设计要求3.1 传动比计算根据实际应用需求确定所需的传动比,结合输入轴的转速和输出轴的转速计算减速器的传动比。

3.2 齿轮尺寸设计根据所需的传动比和减速器的工作负载,设计合适的齿轮模数、齿数、齿形等参数。

3.3 轴承选择根据输入轴和输出轴的负载以及转速要求,选择适当的轴承以保证减速器的稳定运行。

4.使用注意事项4.1 安装与调试减速器安装前应检查各部件是否完好无损,安装过程中要注意对各部件进行正确的组装和配合,调试时应确保齿轮的啮合状态和轴线的对中度。

4.2 运行与维护在正常运行期间,应监测减速器的运行状态,定期检查润滑油的情况,及时更换和补充润滑油。

5.附件本文档涉及的附件包括:齿轮图、尺寸图、工程计算表格等。

6.法律名词及注释6.1 法律名词1:根据《机械传动设计规范》,减速器是一种通过齿轮和其他传动装置进行能量传递和转换的机械装置。

6.2 法律名词2:传动比是指输入轴转速与输出轴转速之间的比值,通常用N表示。

6.3 注释1:齿轮模数是一个用来描述齿轮尺寸的参数,是每毫米齿宽上的齿数。

6.4 注释2:齿形是用来描述齿轮对齿轮啮合的牙形形状,决定齿轮的传动效率和噪音水平。

单级圆柱齿轮减速器设计说明书

设计

项目

计算公式及说明主要结果

1.设计任务

(1)设计带式传送机的传动系统,采用单级圆柱齿轮减速器和开式圆柱齿轮传动。

(2)原始数据

输送带的有效拉力 F=4000N

输送带的工作转速 V=s(允许误差 5%)

输送带滚筒的直径 d=380mm

减速器的设计寿命为5年

(3)工作条件

两班工作制,空载起动,载荷平稳,常温下连续单向运转,工作环境多尘;三相交流电源,电压为380V/220V。

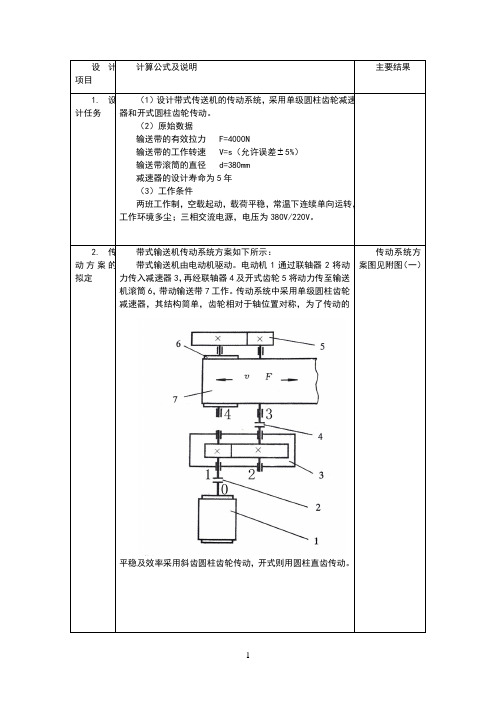

2.传动方案的拟定

带式输送机传动系统方案如下所示:

带式输送机由电动机驱动。

电动机1通过联轴器2将动

力传入减速器3,再经联轴器4及开式齿轮5将动力传至输送

机滚筒6,带动输送带7工作。

传动系统中采用单级圆柱齿轮

减速器,其结构简单,齿轮相对于轴位置对称,为了传动的

平稳及效率采用斜齿圆柱齿轮传动,开式则用圆柱直齿传动。

传动系统方

案图见附图(一)

参考文献

[1] 诸文俊主编,机械原理与设计,机械工业出版社,2001

[2] 任金泉主编,机械设计课程设计,西安交通大学出版社,2002

[]3朱文俊钟发祥主编,机械原理及机械设计,西安交通大学城市学院,2009

马小龙

2009年6月30日。

一级圆柱齿轮减速器说明书

一级圆柱齿轮减速器说明书

一级圆柱齿轮减速器是机械传动系统中的一种常用减速器。

它由

圆柱齿轮轴、输出轴、轴承和机壳等部分组成。

其主要作用是将高速

旋转的输入轴上的动能转换为低速旋转的输出轴上的动能,从而满足

不同工况下的需求。

圆柱齿轮减速器的工作原理非常简单明了。

它的输入轴与电机轴

相连,当电机运转时,输入轴便开始旋转。

圆柱齿轮减速器中的圆柱

齿轮作为减速器的核心部件,通过与输入轴连接,从而使圆柱齿轮旋转。

圆柱齿轮与输出轴通过齿轮的啮合方式相连,当圆柱齿轮旋转时,输出轴便会带动旋转。

因此,输入轴的高速旋转可被减速到输出轴的

低速旋转状态。

一级圆柱齿轮减速器具有多种优点。

首先,它具有结构紧凑、体

积小、噪声小、可靠性高等特点。

其次,在传动系统中,减速器的转

矩传递能力很强,并能有效地减少驱动频率。

还有,圆柱齿轮减速器

在工业生产中广泛应用,例如:起重机、矿山机械、食品机械、医药

机械等均可使用。

在使用一级圆柱齿轮减速器时,需要注意以下事项。

首先,应在

工作前检查减速器的油位,以确保润滑情况良好。

其次,在使用过程中,需要注意不要超负荷、超转速或超过额定时间运行,以防损坏减

速器。

最后,在每次使用后,应对减速器进行正确的保养、清洁和维护,以充分发挥减速器的性能。

总之,一级圆柱齿轮减速器是一种高效、可靠的机械传动系统,

其应用范围广泛、性能优越。

在使用中,应注意正确使用、正确维护、正确保养,以延长减速器的使用寿命。

单级直齿圆柱齿轮减速器课程设计说明书

江苏大学工程图学课程设计单级直齿圆柱齿轮减速器设计说明书专业机械设计制造及其自动化班级学号姓名指导教师答辩日期2013年6月28号目录第一章绪论一、减速器的简介 (3)二、减速器的种类 (3)第二章单级直齿圆柱齿轮减速器的工作原理与结构介绍一、减速器的工作原理 (5)二、减速器的结构介绍 (6)三、减速器的拆卸顺序 (9)第三章减速器各组成部分分析一、整体描述 (9)二、减速装置 (9)第四章壳体部分一、底座和箱盖 (11)二、销的定位形式、螺纹连接形式及特殊结构 (11)三、润滑方式 (11)第五章主要零件工作示意图一、箱盖 (12)二、箱体 (12)三、大端盖 (13)第六章减速器中的特殊装置一、油面指示器 (13)二、视孔装置 (14)三、螺栓连接装置 (14)四、清油装置 (14)五、齿轮啮合 (15)第七章小结及改进意见一、小结 (15)二、改进意见 (15)第一章绪论一、减速器的简介减速器是一种动力传递机构,利用齿轮的速度转换器,将电机的每分钟回转数(转速)减速到所需要的工作转速。

如果以一对齿轮传动为例,减速比=N1/N2=Z2/Z1,其中N1和N2分别表示两啮合齿轮的转速,Z1、Z2分别为两齿轮的齿数,这就是说,减速比等于两齿轮齿数的反比。

二、减速器的种类减速器的种类很多。

常用的齿轮及蜗杆减速器按其传动及结构特点,大致可分为三类:1.齿轮减速器(图1-2-1)主要有圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器三种。

(1)圆柱齿轮减速器:当传动比在8以下时,可采用单级圆柱齿轮减速器。

大于8时,最好选二级以上的减速器。

单级减速器的传动比如果过大,则其外廓尺寸将很大。

二级和二级以上圆柱齿轮减速器的传动布置形式有展开式、分流式和同轴式等数种。

展开式最简单,但由于齿轮两侧的轴承不是对称布置,因而将使载荷沿齿宽分布不均匀,且使两边的轴承受力不等。

(2)圆锥齿轮减速器:它用于输入轴和输出轴位置布置成相交的场合。

减速箱单级圆柱齿轮减速器和链传动设计说明书

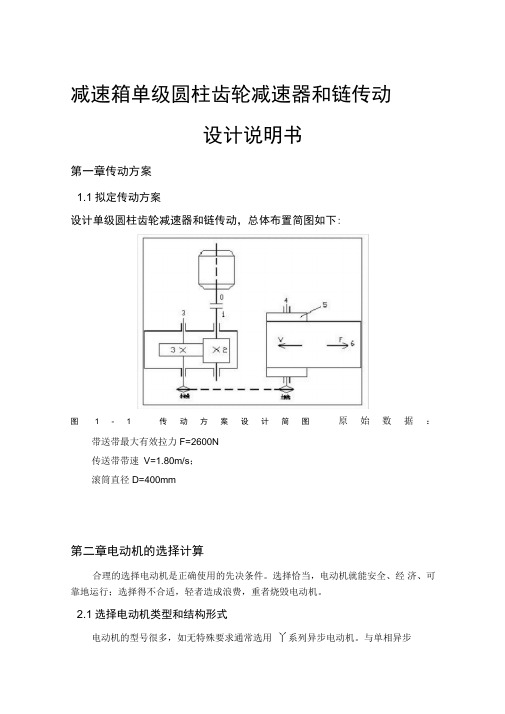

减速箱单级圆柱齿轮减速器和链传动设计说明书第一章传动方案1.1拟定传动方案设计单级圆柱齿轮减速器和链传动,总体布置简图如下:图1-1传动方案设计简图原始数据:带送带最大有效拉力F=2600N传送带带速V=1.80m/s;滚筒直径D=400mm第二章电动机的选择计算合理的选择电动机是正确使用的先决条件。

选择恰当,电动机就能安全、经济、可靠地运行;选择得不合适,轻者造成浪费,重者烧毁电动机。

2.1选择电动机类型和结构形式电动机的型号很多,如无特殊要求通常选用丫系列异步电动机。

与单相异步电动机相比,三相异步电动机运行性能好,并可节省各种材料。

按转子结构的不同,三相异步电动机可分为笼式和绕线式两种。

笼式转子的异步电动机结构简单、运行可靠、重量轻、价格便宜,得到了广泛的应用。

Y 系列电动机是全封闭自扇冷式鼠笼型三相异步电动机,是全国统一设计的基本系列,它同时是符合JB/T9616-1999 和IEC34-1 标准的有关规定,具有国际互换的特点。

Y 系列电动机具有高效、节能、起动转矩大、噪声低、振动小、可靠性高、使用维护方便等特点。

Y 系列电动机广泛应用于不含易燃、易爆或腐蚀性气体的一般场合和特殊要求的机械设备上,如金属切削机床、泵、风机、运输机械、搅拌机食品机械等。

使用条件:环境温度:-15CVBV 40C额定电压:380V,可选220-760V之间任何电压值连接方式:3KW及以下丫接法、4KW及以上为△接法2.2 电动机容量的选择电动机功率的选择电动机功率的选择对电动机的工作和经济性都有影响。

电动机的功率不能选择过小,否则难于启动或者勉强启动,使运转电流超过电动机的额定电流,导致电动机过热以致烧损。

电动机的功率也不能选择太大,否则不但浪费投资,而且电动机在低负荷下运行,其功率和功率因数都不高,造成功率浪费。

(1)传动装置的总功率:由机械设计课程设计书表10-2 选取n cy :输送机滚筒效率n cy=0.96n b:—对滚动轴承的效率n b=0.99n g:闭式圆柱齿轮传动效率n g=0.97n c :联轴器效率n c=0.99n 4w:传动卷筒效率n 4w=o.96n h:为滚子链传动效率(闭式)n h=o.96则:n 01= n c=0.99 n 23= n g x n b=0.97 x0.99=0.9603n 12=n b=0.99 n 34=n h=0.96 n 4w=0.96(2)电机所需的工作功率:应使电动机额定功率Pe稍大于所需功率Pd;即Pe> Pd工作机所需功率:Pw=FV/(1000)= 2600x1.80/1000=4.68KW电动机的输出功率:P d=也n总估算总效率为n= n 01 Xn 12Xn 23Xn 34x n 4w=0.99 x 0.99 x 0.9603 x 0.96 x 0.96=0.8674则Pd=Pw/n =4.68/0.8674=5.395KW由设计指导书表12-1可知,满足Pe> Pd条件的系列三相交流异步电动机额定功率Pe应取5.5KW(3)确定电动机转速:一般机械中,用得最多的是同步转速为1500r/min或1000r/min的电动机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东南大学课程设计报告机械设计基础02608126 甄栋华指导教师:李集仁2010年6月9日目录一、工作要求 (2)二、原动机选择 (3)三、传动比分配 (4)四、各轴转速和转矩计算 (5)五、传动零件设计计算 (6)1. 带传动的设计及校核 (6)2. 变速箱齿轮设计及校核 (7)3. 链传动设计及校核 (8)4. 最终实际传动比 (9)六、轴的设计计算及校核 (10)1. 计算轴的最小直径 (10)2. 轴的结构设计 (10)3. 确定输入轴的各段直径和长度 (17)七、轴承的选择及计算 (17)八、键的选择和计算 (17)九、联轴器的选择 (20)十、减数器的润滑方式和密封类型的选择 (21)十一、参考资料 (21)一、工作要求运输带传递的有效圆周力F=4000N,输送速度V=0.75m/s,运输带滚筒直径D=300mm。

原动机为电动机,齿轮单向传动,有轻微冲击,工作时间为10年,每年300天计,单班8小时工作。

总体设计示意图所下:根据以上参数及要求设计其中的单级齿轮减速器。

二、原动机选择工作机功率W FVP w 30001000==工作机转速min /746.4760r dV n w ==π各传动部件效率η带=0.95; η轴承=0.985; η齿轮=0.97; η链=0.96; η滚筒=0.96; η联轴器=0.99; η总=0.8243电动机功率W P P Wo 7.37333=⋅⋅⋅⋅⋅=滚筒联轴器链齿轮轴承带ηηηηηη 选择电动机型号为Y132M1-6,具体参数:额定功率P o =4kW ;满载转速n o =960r/min 。

三、传动比分配各级传动比i带=2.5i齿轮=4i链=2.01总传动比总带齿轮链工作机实际转速总转速误差满足允许的误差要求。

四、各轴转速和转矩计算各轴功率 W P 7.37330=3493.8W 01=⋅⋅=带轴承ηηP P 3338.2W 12=⋅⋅=齿轮轴承ηηP P3256.6W 23=⋅⋅=链轴承ηηP P3000W 3w =⋅⋅=滚筒联轴器ηηP P各轴转速确定 n 0=960r/minn 1=384r/min n 2=96r/minn 3=48r/min根据nPT 9550=计算各轴的转矩mm N n P T ⋅⨯==4001071.39550T1=8.69×104N ·mmT2=3.32×105N ·mmT3=6.48×105N ·mmmm N n P T www ⋅⨯==51000.69550五、传动零件设计计算1.带传动的设计及校核1.1 计算功率 工况系数K A =1(表13-8)1.2 选取普通V 带根据P c 和n o 根据表13-15可用A 型带,小带轮直径为112mm ~140mm ,考虑带速,现取d 1=130mm带1.3 实际传动比带1.4 带速s m nd v /53.660000=⋅⋅=π符合要求。

1.5 中心距 初步选取a 0实际取值为650mm 。

查表13-2,基准长度L d =2500,实际中心距为1.6 小带轮包角符合要求。

1.7 V 带根数计算由n 1、d 1查表13-3得到P 0=1.4kW 由i 查表13-5得到ΔP 0=0.11kW 由 查表13-7,K α=0.97 由L d 查表13-3,K L =1.09则应取3根。

1.8 轴上压力查表13-1,A 型带q =0.1kg/m ,单根V 带的初拉力N qv k zvP F c 43.15415.250020=+⎪⎪⎭⎫ ⎝⎛-=α 作用在轴上的压力N zF F Q 33.9202sin210==α2. 变速箱齿轮设计及校核2.1 材料选择齿轮均采用45钢表面淬火处理,硬度40~50HBS , , ;查表11-5知安全系数S H =1.3,S F =1.52.2 由齿面接触强度计算尺寸精度暂取为9级,根据表11-3载荷系数K =1.2 许用应力MPa S HHH 92.876][==σσMPa S FFF 460][==σσ查表11-4,Z E =188;对于标准齿轮Z H =2.5小齿轮直径d 1≥43.967根据表4-1选取模数m =2.5 选取齿数为实际传动比实际齿轮直径中心距+查表11-6,齿宽系数 =0.82.3 校核齿轮弯曲强度由图11-8和11-9得到齿型系数Y Fa1=2.8;Y Sa1=1.58Y Fa2=2.25;Y Sa2=1.77齿面危险截面弯曲应力MPa Z bm Y Y KT Sa Fa F 2682121111==σ<MPa F 460][=σMPa Z bm Y Y KT Sa Fa F 2412122222==σ<MPa F 460][=σ2.4 齿轮圆周速度1.01m/s <2m/s用9级精度设计制造是合适的。

3. 链传动设计及校核 3.1 链轮齿数传动比为2 ,由表13-12选取z 1=27,3.69z 12==链i z取z 2=69,实际传动比56.212==z z i 误差在允许范围内。

3.2 链条节数取中心距a 0=40p节134)2(222110210≈-+++=πz z a p z z p a L p3.3计算功率由表13-15查得工况系数K A =1.0得到计算功率P c =K A ·P=3.34kW3.4 链条选取由n 1和P o 查图13-33得648.11908.11=⎪⎭⎫ ⎝⎛=Z K z单根链条K m =1查图13-33在该工作点处应选取链型号为12A ,节距p =19.05mm 。

3.5 中心距a=a 0=40p=762mm3.6 链条速度s m np z v /05.160000=⋅⋅=符合速度要求,无须验算静力强度。

3.7 轴上压力确定N vP F F cQ 381710002.12.1=⨯⨯== 3.8 链轮尺寸 分度圆直径mm z p d 9.50180sin111=︒=mmd i d 3.13012=⋅=4. 最终实际传动比 总传动比总 带 齿轮 链工作机实际转速总满足允许的误差要求。

六、轴的设计计算及校核1. 计算轴的最小直径 查表11.3,取:110=cI 轴:mm n P c d in 4.232.458416.4110313111Im =⎪⎭⎫⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⋅= II 轴:mm nP c d inI 8.414.76198.4110313122Im =⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⋅=III 轴:mm n P c d inII 4.414.76073.4110313133Im =⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⋅= 考虑有键槽,将直径增大%5()mm d 89.43%518.41min =+⨯=.2. 轴的结构设计 选材45钢,调质处理.由表11.1,查得MPaMPa MPa MPas b 355155,64027511====--δτδδ. 由表11.4查得[]MPa b 601=-δT2=mm N T ⋅=5249172.联轴器的计算转矩 2T K A ca ⋅=τ由表10.1,查得 3.1 A KTca=1.3*322000=418600按照计算转矩应小于联轴器公称转矩的条件,查《机械课程设计简明手册》表7-16,选择弹性柱销联轴器,型号为: HL3 型联轴器 公称转矩为:630N.m 半联轴器I 的孔径:d1=35mm 半联轴器长度L=82mm半联轴器与轴配合的毂孔长度为:L 1=60mm. 2.1 轴上零件的定位,固定和装配单级减速器中可以将齿轮安排在箱体中央,相对两轴承对称分布.齿轮左面由套筒定位,右面由轴肩定位,联接以平键作为过渡配合固定,两轴承均以轴肩定位. 2.2确定轴各段直径和长度将估算轴d=35mm 作为外伸端直径d1与联轴器相配, 考虑联轴器用轴肩实现轴向定位,取第二段直径为d2=40mm齿轮和左端轴承从左侧装入,考虑装拆方便以及零件固定的要求,装轴处d3应大于d2,取d3=4 5mm ,为便于齿轮装拆与齿轮配合处轴径d4应大于d3,取d4=50mm 。

齿轮左端用用套筒固定,右端用轴环定位,轴环直径d5满足齿轮定位的同时,还应满足右侧轴承的安装要求,根据选定轴承型号确定.右端轴承型号与左端轴承相同,取d6=45mm.选择轴承型号.由[1]P270初选深沟球轴承,代号为6209,查手册可得:轴承宽度B=19,安装尺寸D=52,故取轴环直径d5=56mm. 确定轴各段直径和长度Ⅰ段:d1=35mm 为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上,故段的长度应比略短长度取L1=58mmII 段:d2=40mm初选用6209深沟球轴承,其内径为45mm,宽度为19mm.考虑齿轮端面和箱体内壁,轴承端面和箱体内壁应有一定距离。

取套筒长为20mm ,通过密封盖轴段长应根据密封盖的宽度,并考虑联轴器和箱体外壁应有一定矩离而定,为此,取该段长为50mm , L2=50+20=70mm取齿轮距箱体内壁距离为:mm a 10=.III 段直径d3=45mm L3=19+a+45-43=31mmⅣ段直径d4=50mm, 已知齿轮轮毂的宽度为45mm,为了使套筒端面可靠地压紧齿轮,此轴段应略短与轮毂宽度,故取: L4=43mmⅤ段直径d5=52mm. 长度L5=10mm VI 段长度与轴承宽相同,即L6=19mm至此,已初步确定了轴的各段直径和长度. 2.3 轴上零件的周向定位齿轮,半联轴器与轴的周向定位均采用平键联接按mm d V IV 72=-查手册53P 表4-1,得:平键截面1220⨯=⨯h b ,键槽用键槽铣刀加工,长为:mm 63.为了保证齿轮与轴配合有良好的对中性,故选择齿轮轮毂与轴的配合为;67n H ,半联轴器与轴的联接,选用平键为:70914⨯⨯=⨯⨯l h b ,半联轴器与轴的配合为:67k H .滚动轴承与轴的周向定位是借过渡配合来保证的,此处选轴的直径尺寸公差为:6m .2.4 确定轴上圆角和倒角尺寸,参照课本228P 表11.2,取轴端倒角为: 456.1⨯,各轴肩处圆角半径:II I -段左端取6.1R ,其余取2R ,VII VI -处轴肩定位轴承,轴承圆角半径应大于过渡圆角半径,由手册0.2=as r ,故取VII VI -段为6.1R . 2.5 求轴上的载荷在确定轴承的支点位置时,查手册75P 表6-7,轴承30211型,取21=a 因此,作为简支梁的轴的支撑跨距1324932+=+L L ,据轴的计算简图作出轴的弯矩图,扭矩图和计算弯矩图,可看出截面处计算弯矩最大 ,是轴的危险截面. 2.6 按弯扭合成应力校核轴的强度.2.6.1 作用在齿轮上的力因已知低速级大齿轮的分度圆直径为m N T mm d ⋅==917.524,985.34122,N d T F t 3070222==N F F nt r 1137cos tan =⋅=βα N F F t a 582tan =⋅=β.2.6.2 求作用于轴上的支反力 水平面内支反力(),.3070494747,221⎪⎩⎪⎨⎧=+=⨯=+N F R F F R R t H t t H H .1487,158321N R N R H H == 垂直面内支反力.995182,1137,04996,02121⎪⎪⎩⎪⎪⎨⎧⋅=⋅===+⨯-⨯=+-mm N d F M N F M F R R R R a ar a r v v r v .1587,45021N R N R v v =-=2.6.3 作出弯矩图分别计算水平面和垂直面内各力产生的弯矩..20961,78557,73608212223232mm N M M M mm N l R M N l l l l F M a v v v v t H ⋅-=-=⋅===+⋅⋅=由22v H M M M +=计算总弯矩().1076547855773608,765342096173608222221mm N M mm N M ⋅=+=⋅=-+=2.6.4 作出扭矩图mm N T ⋅=⨯=2.3149505249176.02α.2.6.5 作出计算弯矩图mmN M mmN M M ca ca ⋅=+=⋅==3328402.3149501076547653422211.2.6.6 校核轴的强度对轴上承受最大计算弯矩的截面的强度进行校核.[]b caca WM 1-≤=δδ, 由表11.5()dt d bt d W 23223--=π, 由表4-1,取5.7=t ,计算得:7.29488=W ,得[],603.117.294883328401MPa MPa b ca =<==-δδ故安全.2.7 精确校核轴的疲劳强度 校核该轴截面IV 左右两侧.2.7.1 截面IV 右侧:由课本233P 表11.5,得: 抗弯截面模量3335.16637551.01.0mm d W =⨯==,抗扭截面模量33333275552.02.0mm d W T =⨯==,截面IV 右侧的弯矩mm N M ⋅=-⨯=87413493649332840, 截面IV 世上的扭矩mm N T ⋅=5249172,截面上的弯曲应力MPa W M b 25.55.1663787413===δ,截面上行的扭转切应力MPa W T T T 78.15332755249172===τ. 截面上由于轴肩而形成的理论应力集中系数δα及τα, 由图1.15,查得:,09.15560,036.0550.2====d D d r 得:.31.1,0.2==τδαα由图1.16,查得:材料的敏性系数为:,85.0,82.0==τδαq 故有效应力集中系数为:()()()()26.1131.185.0111,82.110.282.0111=-⨯+=-+==-⨯+=-+=τττδδδααq k q k由图1.17,取:尺寸系数68.0=δε;扭转尺寸系数:82.0=τε. 按磨削加工,由图1.19,取表面状态系数:92.0==τδββ. 轴未经表面强化处理,即:1=q β.计算综合系数值为:62.11176.211=-+==-+=ττττδδδδβεβεk K k K .取材料特性系数:05.0,1.0==τδϕϕ. 计算安全系数ca S : 由式,得98.181=⋅+⋅=-mK S δϕδδδαδδ,76.111=⋅+⋅=-mK S τϕττταττ.由表11.6,取疲劳强度的许用安全系数:5.1=S .5.11.1576.1198.1876.1198.182222=>>=+⨯=+⋅=S S S S S S ca τδτδ故可知其安全.2.7.2 截面IV 左侧 抗弯截面模量33321600601.01.0mm d W =⨯=⨯=.抗扭截面模量33343200602.02.0mm d W T =⨯==.弯矩及弯曲应力MPa W M mm N M b 05.42160087413,87413===⋅=δ, 扭矩及扭转切应力MPa W T mm N T T 15.1243200524917,52491722===⋅=ττ, 过盈配合处的δδεk 值:16.3=δδεk ,由δδττεεk k ⨯=8.0,得:53.2=ττεk .轴按磨削加工,由图1.19,取表面状态系数为:92.0==τδββ. 故得综合系数25.3192.0116.311=-+=-+=δδδδβεk K , 62.2192.0153.211=-+=-+=ττττβεk K . 所以在截面IV 右侧的安全系数89.2001.005.425.32751=⨯+⨯=⋅+⋅=-m K S δϕδδδαδδ,22.16215.1205.0215.1262.21551=⨯+⨯=⋅+⋅=-m K S τϕττταττ.5.181.1222.1689.2022.1689.202222=>>=+⨯=+⋅=S S S S S S ca τδτδ.故该轴在截面右侧的强度也是足够的.3. 确定输入轴的各段直径和长度(略)七、轴承的选择及计算一、从动轴上的轴承根据根据条件,轴承预计寿命 L'h=10×300×16=48000h (1)由初选的轴承的型号为: 6209,查[1]表14-19可知:d=55mm,外径D=85mm,宽度B=19mm,基本额定动载荷C=31.5KN, 基本静载荷CO=20.5KN,查[2]表10.1可知极限转速9000r/min已知nII=121.67(r/min)两轴承径向反力:FR1=FR2=1083N根据课本P265(11-12)得轴承内部轴向力FS=0.63FR 则FS1=FS2=0.63FR1=0.63x1083=682N (2) ∵FS1+Fa=FS2 Fa=0故任意取一端为压紧端,现取1端为压紧端FA1=FS1=682N FA2=FS2=682N(3)求系数x、yFA1/FR1=682N/1038N =0.63FA2/FR2=682N/1038N =0.63根据课本P265表(14-14)得e=0.68FA1/FR1<e x1=1 FA2/FR2<e x2=1y1=0 y2=0(4)计算当量载荷P1、P2根据课本P264表(14-12)取f P=1.5根据课本P264(14-7)式得P1=fP(x1FR1+y1FA1)=1.5×(1×1083+0)=1624NP2=fp(x2FR1+y2FA2)= 1.5×(1×1083+0)=1624N (5)轴承寿命计算∵P1=P2 故取P=1624N∵深沟球轴承ε=3根据手册得6209型的Cr=31500N由课本P264(14-5)式得LH=106(ftCr/P)ε/60n=106(1×31500/1624)3/60X121.67=998953h>48000h ∴预期寿命足够二.主动轴上的轴承:(1)由初选的轴承的型号为:6206[1]表14-19可知:d=30mm,外径D=62mm,宽度B=16mm,基本额定动载荷C=19.5KN,基本静载荷CO=111.5KN, [2]表10.1可知极限转速13000r/min根据根据条件,轴承预计寿命L'h=10×300×16=48000h已知nI=473.33(r/min)两轴承径向反力:FR1=FR2=1129N根据课本P265(11-12)得轴承内部轴向力FS=0.63FR 则FS1=FS2=0.63FR1=0.63x1129=711.8N (2) ∵FS1+Fa=FS2 Fa=0故任意取一端为压紧端,现取1端为压紧端FA1=FS1=711.8N FA2=FS2=711.8N(3)求系数x、yFA1/FR1=711.8N/711.8N =0.63FA2/FR2=711.8N/711.8N =0.63根据课本P265表(14-14)得e=0.68FA1/FR1<e x1=1 FA2/FR2<e x2=1y1=0 y2=0(4)计算当量载荷P1、P2根据课本P264表(14-12)取f P=1.5根据课本P264(14-7)式得P1=fP(x1FR1+y1FA1)=1.5×(1×1129+0)=1693.5NP2=fp(x2FR1+y2FA2)=1.5×(1×1129+0)= 1693.5N (5)轴承寿命计算∵P1=P2 故取P=1693.5N∵深沟球轴承ε=3根据手册得6206型的Cr=19500N由课本P264(14-5)式得LH=106(ftCr/P)ε/60n=106(1×19500/1693.5)3/60X473.33=53713h>48000h∴预期寿命足够八、键的选择和计算1.输入轴:键8×6T GB 20031090-,A 型.2.大齿轮:键14×9 T GB 20031090-,A 型.3.输出轴:键10×8 T GB 20031090-,A 型.查表3.1, []MPa P 120100-=δ,式3.1得强度条件:[]b L l dhl TP -=≤,4δ.校核键1:()[]P MPa dhl Tδδ<=-⨯⨯⨯==13.7583672592033440;键2:()[]P MPa dhl Tδδ<=-⨯⨯⨯==70.7018631160524917440;键3:()[]P MPa dhl Tδδ<=-⨯⨯⨯==81.891470945509274440.所有键均符合要求。