铸造奥氏体不锈钢的铬镍当量比和相对磁导率_范修谦

精编新版2020年全国特种设备无损检测完整考题库500题(含参考答案)

2020年全国特种设备无损检测考试题库500题[含答案]一、选择题1.进行后乳化渗透探伤时,若在清洗时发生困难或发现背景水平太高,可用下列方法克服()A.重新涂一层乳化剂B.增加清洗水压C.重复全部工序,从表面预清洗做起,适当增加乳化时间D.将工件浸入沸水中清洗2.13下列哪种功能是显像剂承担的?()A.将不连续性中的渗透液吸山B.遮住不相关的显示C.干燥零件表面D.提供一个无反差背3.17如果显像剂使用不当()A.可能遮盖显示B.可能使去除清洗困难C.可能引起污染D.以上都是4.21以下哪一种干粉因为会损害健康而不允许作为显像材料()A.钛白粉B.锌白粉C.二氧化硅干粉D.以上都是5.31后乳化型着色探伤,采用湿式显像的施加方法是()A刷涂B擦涂C浸入D喷雾6.36显像剂过厚、过薄、不均,都会影响探伤()A.操作B.缺陷的宽度显示C.灵敏度D.后清洗7.44烘箱温度过高会()A.对缺陷中的渗透剂无影响B.使缺陷中的渗透剂变干C.使零件变形D.以上都对8.49从试样表面去除多余渗透剂的难易程度主要取决于()A试样表面粗糙度B.被检材料类型C.渗透时间长短D.以上都是9.51渗透剂的去除清洗要求是()A.把零件表面上的渗透剂刚好去除掉B.清洗得越干净越好C.保持一定背景水平D.要视显像要求而定10.52渗透后去除渗透剂时.过分使用清洗剂的后果是()A.造成浪费B.造成污染C.降低灵敏度,发生漏检D只要掌握的好,可达到最佳清洗效果11.58荧光渗透剂清洗不足会造成()A.零件表面腐蚀B.施加显象剂困难C.渗出过多D.荧光背景过亮12.下列哪条是荧光渗透剂优于着色渗透剂之处?()A.可在明亮的地方进行检验B.微小显示容易看到C.可用于不能与水接触的情况下D.对缺陷的污染不太灵敏13.过度清洗最容易造成的漏检是()A.深而窄的缺陷B.深的麻点C.浅而宽的缺陷D.以上都是14.33以下关于过滤性微粒渗透液探伤的叙述,哪一条是错误的()A.施加渗透剂不能刷涂,只能喷涂或浸涂B.染料的颜色应与零件表面颜色形成最大反差C.渗透液的溶剂应根据被检零件材料性质来选择D.此种探伤液不需要显象剂15.采用后乳化渗透剂时,哪种操作可以防止过清洗()A.在渗透剂完全乳化之前B.在渗透剂乳化之后C.一旦表面上的渗透剂去除掉,就立刻停止清洗D.使用温度高于60℃的水16.水洗型渗透过程结束后,去除渗透剂的理想方法是()A.用低压水柱喷洗B.用水和刷子、清洁布清洗C.用连续的水流冲洗D.与高压急流水冲洗17.使湿式显像剂的灵敏度受到严重损害的是()A.显像剂温度高于环境温度B.显像剂层太厚C.在显像剂中添加腐蚀抑制剂D.零件表面经过抛光18.各种显像方式中,分辨率最高的显像方法是()A.自显像B.干式显像C.水湿式显像D.溶剂悬浮式显像19.荧光渗透检测时,背景荧光的用途是()A.降低显示对比度B.反映是否过清洗C.提供微光照明D.没用途20.下列施加显像剂的方法中,哪种方法可得到较薄的显像剂覆盖层?()A.刷涂B.浸涂C.静电喷涂D.浇涂21.87显像后若发现背景太浓重时,应()A.擦去显像剂,重新显像B.再次渗透,然后清洗,显像C.从预处理开始,做渗透检验的全过程D.再次清洗,然后显像22.零件探伤后清洗应()A.尽快进行,这样比较容易去除残余物B.若干小时后在进行,干的残余材料易于去除C.加热零件,提高残余物的溶解度D.急冷零件,使残余材料失去附着力23.水洗型着色渗透液选配显象剂时,应()A.优先选溶剂悬浮式,其次水悬浮式,最后干式B.优先选水悬浮式,其次干式,最后溶剂悬浮式C.优先选干式,其次水悬浮式,最后溶剂悬浮式D.优先选干式,其次溶剂悬浮式,最后水悬浮式24.锻件检测一般不采用射线照相法的原因是A大多数锻件厚度较大,射线难以穿透B锻件中大多数缺陷的方向不利于射线照相法检出C大多数锻件晶粒粗大影响射线照相灵敏度D以上A和B25.59渗透探伤时,下面哪种方法不推荐使用()A.采用浸入法施加乳化剂B.使用喷涂法施加显象剂C.用水喷法清洗D.用刷涂法施加乳化剂26.指出下列哪种液体的表面张力最大()A.水B.煤油C.丙酮D.乙醚27.20露出表面的缺陷产生的显示()A清晰而明显B宽而不清晰C转折交错D高和模糊28.24引起非相关显示的原因有:()A.零件截面厚度变化大B.安培值太高C.表面附近有钻孔D.以上都是29.27下面哪种缺陷不是滚轧产品中常见的缺陷?()A.缝隙B.分层C.冷隔D.裂纹30.下面哪种裂纹通常是由于局部过热引起,且呈现为不规则的网状或分散的细线条状?()A.疲劳裂纹B.磨削裂纹C.弧坑裂纹D.热影响区裂纹31.34下面哪种铸造缺陷是由于冷却不均匀产生的应力使金属表面断裂而引起的?()A.疏松B.热裂C.气孔D.夹杂]32.46检验过的零件经修理后必须:()A按抽样方案重新检验B重新检验C用另一种无损检测方法检验D去除缺陷和整修后按原制造工艺规程继续加工33.48JB4730-94标准规定:触点间距100mm,检验板厚为25mm的焊缝时,其电流为:()A50-350AB500-600AC700-900AD400-500A34.液体渗透探伤对下列哪种材料无效?()A.铝B.上釉的陶瓷C.玻璃D.镁35.下列哪种说法适合于液体渗透探伤方法()A.液体渗透探伤方法比涡流探伤方法灵活性小B.对于铁磁性材料的表面缺陷,渗透方法比磁粉方法可靠C.渗透方法不能发现疲劳裂纹D.对于微小的表面缺陷,渗透探伤法比射线照相法可靠36.下面哪一条不是渗透探伤的特点?()A.这种方法能精确地测量裂纹或不连续性的深度B.这种方法能在现场检验大型零件C.这种方法能发现浅的表现缺陷D.使用不同类型的渗透材料可获得较低或较高的灵敏度37.4对荧光渗透法显像剂的要求是()A.能迅速吸出渗透剂B.挥发性强的悬浮液C.能涂成均匀的薄膜D以上各项38.渗透探伤是一种非破坏性检验方法,这种方法可用于()A.探测和评定试件中的各种缺陷B.探测和确定式样中的缺陷长度、深度和宽度C.确定式样的抗拉强度D.探测工作表面的开口缺陷39.采用溶剂擦洗较水清洗优越的原因在于()A.检验时不需要特殊的光源B.使渗透液能够较快的渗入小的开口中去C.易于看出微小痕迹D.在现场或偏远场合使用方便40.表面张力系数的单位是()A.达因/厘米B.毫牛顿C.达因D.厘米/秒41.在下列裂纹中,哪种毛细管作用最强()A.宽而长的裂纹B.长而填满污物的裂纹C.细而清洁的裂纹D.宽而浅的裂纺42.在吸附现象中,吸附剂表面与被吸分子之间的作用力属()A.重力B.库仑力C.范德华力D.核力43.在可见光范围内,如果下列各种颜色亮度相同,其中哪种颜色最容易发现?()A.红色B.黄-绿色C.蓝色D.紫色44.荧光渗透液中荧光材料对哪种波长的辐射最敏感?()A.700nmB.250ÅC.3650ÅD.330nm45.荧光渗透探伤所用的黑光灯发出的紫外线的波长范围是:()A.400-760纳米B.510-550纳米C.330-390纳米D.以上都不对46.荧光渗透探伤中,荧光显示与背景之间的对比率大致为:()A.6:1B.9:1C.33:1D.300:147.粘度对渗透剂的某些实际使用来说具有显著的影响。

不锈钢的锻造工艺处理

不锈钢的锻造工艺(马氏体、奥氏体)一、奥氏体不锈钢的锻造1.概述奥氏体不锈钢的碳质量分数小于0.25%,铭的质量分数17~19%,镍的质量分数为8%~18%,如1251829等。

为节镍用锰或氮代替部分镍而获得的-Ni-Mn或Cr-Ni-Mn-N不锈钢。

奥氏体不锈钢不发生组织转变,不能用热处理强化,只能通过热锻成形和再结晶获得高的度。

奥氏体不锈钢鲜在固溶状态下使用具有黯的招生韧性良好的工型性及良好的耐蚀性和抗氧化性因此一般用于要求耐腐蚀抗氧化或在较高温度下工作对强度要求不高以及在较低温度下使用的零部件。

奥氏体不锈钢在高温下晶粒易长大,但长大倾向不如铁素体不锈钢强烈。

2.锻造温度选择及加热要求(1)变形温度选择:奥氏体不锈钢的锻造加热温度受高温铁素体3相)形成温度的限制,加热温度过高,&相铁素体的量会显著增多,使钢塑性降低,使塑性变形不均匀,在两相界面产生裂纹。

因此奥氏体不锈钢的始锻温度一般控制在1150~120℃。

为防止组织中因洗出碳化物使变形抗力增加,产生锻造裂纹。

所以终锻温度不应太低,一般不低于50℃。

对于普通18-8型不锈钢始锻温度取200℃,当含钼或含高硅则取低于1150c,对于25-12型和25-20型,始锻温度不高于150℃,终端温度不低于925℃。

(2)加热要求:不锈钢导热性差,加热时要严格按照温度和速度进行:800℃下缓慢加热(0.3~0.5mm/min)至I」920℃后可快速加热。

为确保耐蚀性,力□热时应严格避免渗碳,因此奥氏体不锈钢不宜在还原性气氛或过分氧化气氛中加热,也不火焰直接喷射在毛坯上,否则使钢增碳或使晶界区贫铬,提高钢的晶间腐蚀敏感性锻件在高温区停留时间不宜过长,醐得造成严重过氧化元素贫化和晶粒粗化具体可按锻压手册P217表2-3-15^f¥,一^般不少于10~20min。

3.奥氏体不锈钢锻造要点(1)钢锭锻造时,开始轻压,当变形量达到0%后才能重压。

奥氏体不锈钢的焊接

奥氏体不锈钢的焊接奥氏体不锈钢的焊接2011年04月16日毕业设计(论文)题目奥氏体不锈钢的焊系(部)机械工程系专业焊接技术及自动化指导教师陈玲作者杜震宇完成日期 2011.4.5前言不锈钢指耐空气、蒸汽、水等弱腐蚀介质和酸、碱、盐等化学浸蚀性介质腐蚀的钢,是20世纪初材料领域最伟大的发明之一。

不锈钢工业化生产自1912年由克虏伯公司开始至今已有近百年的历史,是一种重要的工程材料,已经被广泛用于各种工业和环境的结构中去。

近年来,中国不锈钢的生产和消费迅速的发展,不锈钢的表观消费量由1990年的26万吨增长到2009年近千万吨,成为世界上备受关注的不锈钢第一消费大国。

奥氏体不锈钢,含铬大于18%,还含有 8%左右的镍及少量钼、钛、氮等元素。

综合性能好,可耐多种介质腐蚀。

是不锈钢中最为重要的钢类,其生产量和使用量约占不锈钢总量的70%。

奥氏体不锈钢的综合焊接性能良好,但在焊接过程中由于设备、材料、工艺、及操作等原因,会形成一定的焊接缺陷,使焊件质量达不到要求,影响工作质量及使用寿命。

ForewordStainless steel refers to the resistance of air, steam, water and other corrosive medium and weak acid, alkali, salt and other chemical attack by corrosion of the steel media, is the early 20th century materials, one of the greatest invention in the field. Stainless steel industrial production since 1912 started by the Krupp has been nearly a hundred years of history, is an important engineering material, has been widely used in various industrial and environmental fabric. In recent years, China's stainless steel production and consumption of rapid development, the apparent consumption of stainless steel in 1990 to 26 million tons to nearly a thousand tons in 2009 to become the world's first concern ofstainless steel consumption country.Austenitic stainless steel, chromium greater than 18%, italso contains 8% nickel and a small amount of molybdenum, titanium, nitrogen and other elements. Comprehensive performance, and can be resistant to a variety of media corrosion. Is the most importantsteel stainless steel type, its production and use of stainless steel accounts for about 70% of the total.Integrated stainless steel welding performance is good, butin the welding process because of the equipment, materials, technology, and operational and other reasons, the formation of some welding defects, the quality of the welds meet the requirements,affect the quality of work and life.目录1.焊接成型特点 (3)2.奥氏体不锈钢的焊接性 (3)3.奥氏体不锈钢的焊接问题 (4)3.1焊接接头的晶间腐蚀 (4)3.2焊接接头的刀口腐蚀 (4)3.3应力腐蚀开裂问题 (5)3.4焊接接头的热裂纹问题 (5)4.奥氏体不锈钢焊接问题的原因及防止措施 (5)4.1焊接接头的晶间腐蚀 (5)4.2焊接接头的刀口腐蚀 (6)4.3应力腐蚀开裂问题 (7)4.4焊接接头的热裂纹问题 (7)5.奥氏体不锈钢的焊接工艺 (8)5.1焊前准备 (8)5.2奥氏体不锈钢焊接方法 (8)5.2.1焊条电弧焊 (8)5.2.2钨极氩弧焊 (10)5.2.3埋弧焊 (10)6.结论 (11)7.致谢 (12)8.参考文献 (13)不锈钢概述一、不锈钢分类不锈钢中的主要合金元素是Cr,当ω(Cr)>12%时,Cr比Fe优先与氧化合并在钢的表面形成一层致密的氧化膜,可以提高钢的抗氧化性和耐腐蚀性能。

元素对奥氏体不锈钢的影响

有碳、铬、锰、硅、硫、磷、钼、氮、钛、铌、,在奥氏体不锈钢中每种元素对奥氏体不锈钢的影响如.镍、铜、硼、铈、镧等元素组成下1.碳的影响:碳在奥氏体不锈钢中是强烈形成并稳定奥氏体且扩大奥氏体区的元奥氏体不,倍.钢中随着含碳量增加碳形成奥氏体的能力为镍的素,30还能提高奥氏体不锈钢在高浓氯化物(如,锈钢强度也随之提高.此外,.42%MgCl2沸腾溶液)中的耐应力腐蚀性能但是在奥氏体不锈钢中碳可以850度,度到碳通常被视为有害元素,因为在焊接或加热到450使钢的耐晶间腐导致局部铬贫化,型碳化物和钢中的铬形成Cr23C6.为含碳年代以来新发展的铬镍奥氏体不锈钢,世纪蚀性能下降.2060在冷、热加工及焊接,0.02%的超低碳型不锈钢.因此或量小于0.03%. 以免铬的碳化物析出与碳弧气刨时应防止不锈钢表面增碳,铬的影响:2.可以缩小奥氏,在奥氏体不锈钢中,铬是强烈形成并稳定铁素体的元素为,铬含量为当碳含.在铬镍奥氏体不锈钢中, 量为0.1%,18%时体区铬能增大碳的溶所需镍的含最最低为获得稳定单一奥氏体组织,8%,因而提高铬含量对奥氏体不锈钢的耐晶间腐解度而降低铬的贫化度,铬还能极有效地改善奥氏体不锈钢的耐点蚀及缝隙腐蚀蚀是有益的.铬可提高钢的.因此铬对奥氏体不锈钢性能影响最大的是耐蚀性.性能,耐氧化性介质和酸性氯化物介质的性能,在镍、钼、铜的复合作用下. 铬可提高钢耐一些还原性介质、如有机酸、碱介质的性能镍的影响:3.获得,奥氏体不锈钢中主要合金元素镍,其主梌用是形成并稳定奥氏体使强有良好的强度、塑性和韧性并具有优良的冷、,完全奥氏体组织镍还可以显著降低奥氏体不锈钢热加工性、可焊性及低温与无磁性,从而,.的冷加工硬化倾向由于镍能改善铬的氧化膜成份、结构和性能但是降低了钢的抗高温硫化.提高奥氏体不锈钢耐氧化性介质的性能. ,这是由于钢中晶界处形成低熔点硫化镍所致性能4.钼的影响:以及一H2PO4H2So4钼的作用主要是提高钢在还原性介质(比如、并提高钢的耐点蚀及缝隙腐蚀等性些有机酸和尿素环境)的耐蚀性,另.钼含量越高,热加工越坏,能.含钼不儿钢的热加工性比不含钼的差.,沉淀这会恶化钢的塑性和韧性X外含钼奥氏体不锈钢中容易形成(σ). 3倍左右钼的耐点蚀和耐缝隙腐蚀能力相当于铬的5.氮的影响:氮能提高钢的耐局氮日益成为铬镍氮奥氏体不锈钢的重要合金元素,氮形成奥氏体的能力与部腐蚀(耐晶间腐蚀、点蚀和缝隙腐蚀)性,因为,其固溶强化作用很强,作为间隙元素的氮.倍30约为镍的,碳相当.氮可使铬镍每加入它的加入可以显著提搞奥氏体不锈钢的强度.0.1%氮可提高奥在酸介质中奥氏体不锈钢的室温强度提高60~100MPa.,适量的氮还可提高敏经态奥氏体不锈氏体不锈钢的耐一般腐蚀能力,氮提高奥氏体不锈钢耐点蚀和钢的耐晶间腐蚀能力.在氯化物环境中,. 缝隙腐蚀性能十分显著铜的影响:6.提高冷国工成型性,铜能显著降低铬镍奥氏体不锈钢的冷作硬化倾向对时4%,铜对钢的组织没有影响,奥氏体不锈钢中的铜含量为能.1%~因此含铜的奥氏体锈钢多用于要求冷作钢的冷成型性有良好的作用,特别是当奥氏休不锈钢中含的一些用途中,铜可以显著降低热加工性,. 因此当钢中铜含量较高时,镍含量应相应提高镍量较低时更为明显,7.硅的影响:硅是铬镍奥氏体不锈耐浓硝酸、硫酸的腐蚀,对于耐氯化物就力腐蚀,另,硅在奥氏体不锈钢中可提高耐蚀性钢中不可缺少的重要合金元素.)98%H2So4一个重要作用是显著提高钢在高温浓硫酸(93%H2So4~. 其机理是在钢的表面上形成了稳定的富硅氧化膜中的耐蚀性,8.锰的影响:其主要作用是与,锰是非常重要的合金元素在节镍奥氏体不锈钢中,以节约奥氏体不,氮、镍等强烈形成奥氏体的元素复合而加入到钢中. 锈钢中的镍钛和铌的影响:9.钛和.,钛和铌主要是作为稳定化元素加入以防止敏化态晶间腐蚀发生铌不像钛那样容包括高温强度.铌的加入可提高奥氏体不锈钢的强度,. ,因此含铌奥氏体不锈钢多用作焊接材料易氧化和氮化10.磷的影响:,标准中规定了磷的含量小于或等于0.035%~磷在不锈钢中0.045%,磷显著降低铬镍奥氏体不锈钢在固溶态和敏化态一般看成有害杂质,. 下耐各种浓度硝酸腐蚀性能硫的影响:11.于小在量限制含杂视中体硫在奥氏不锈钢主要被为有害质,其故在易.以下但是由于硫的加入可提高钢的切削性能,0.03%~0.035%锈.硫被看成是合金元素硫的有害作用主切削不锈钢中,要是降低奥氏体不. 降低耐蚀性,钢的热塑性,影响热加工性硼的影响:12.不锈钢,18Cr-8Ni硼在奥氏体不锈钢中是不常用元素,其作用利大于弊微量硼加入可提高奥氏体便有明显效果,0.006%,中加入硼含量达到.改善热加工性,不锈钢的热塑性.稀土元素的影响13.稀.稀土元素(铈、镧)对改善铬镍奥氏体钢的热加工性是很有效的硫含量则随之降随着钢中稀土元素的增加,,土元素有是显的脱硫作用低.。

奥氏体不锈钢焊管焊缝铁素体含量及其测定_何德孚

试验与研究奥氏体不锈钢焊管焊缝铁素体含量及其测定何德孚1,曹志樑2,周志江3,蔡新强2,徐阿敏2(1.久立焊管研究所,上海200233;2.久立不锈钢管有限公司,浙江湖州313012;3.久立集团股份有限公司,浙江湖州313012)摘 要:奥氏体不锈钢焊缝通常含有少量铁素体,它对奥氏体不锈钢焊管的强韧性、耐腐蚀性、焊接性都可能有优化或劣化影响,简要评述了这些影响及铁素体含量的测定方法。

关键词:奥氏体不锈钢焊管;焊缝;铁素体含量;磁测法;金相法;化学分析-图谱法中图分类号:TG115.2 文献标志码:B 文章编号:1001-3938(2007)05-0030-060 前 言浙江久立不锈钢管有限公司销售给江苏常熟某日资企业一批奥氏体不锈钢焊管,客户对其中一根钢管材质提出了质疑,依据是他们可以用磁铁吸住这根钢管,因此认为其材质不是奥氏体不锈 钢 而是 铁 。

虽经销售员多方解释说明,该客户仍坚持要委托第三方做仲裁检验。

后经上海材料研究所检测中心证明,这根钢管不仅材质,而且晶间腐蚀试验均符合订货合同所依据的GB /T 12771 2000标准的规定。

这种现象反映出来的问题实质是奥氏体不锈钢及其焊缝金属中铁素体的含量和铁素体含量测定方法以及对不锈钢可能产生的有害影响,这个问题国外在1960~1980年曾经讨论过。

我国目前正处于不锈钢及不锈钢焊管生产及工业应用的快速发展时期,2005年不锈钢年产量已达316 104,t 仅次于日本,2006年有可能会超过日本而成为全球不锈钢第一生产大国。

正确认识这些问题对广大用户及不锈钢管制造商都十分有意义。

笔者对上述问题进行分析,以供广大业内人士讨论和参考。

1 奥氏体不锈钢焊管焊缝铁素体含量稍高是常见现象常温下奥氏体(面心立方晶格)不锈钢是无磁性的,而铁素体(体心立方晶格)不锈钢是有磁性的,因此人们常用磁铁能否吸引来区分它们。

但是这种简单的方法有时可能会造成误判,原因是:(1)奥氏体是奥氏体不锈钢冶炼、轧制后期的相变产物,其前期即不锈钢熔炼到铸锭冷却结晶的过程中会出现铁素体及铁素体相变为奥氏体的过程,由于种种原因,奥氏体不锈钢会包含少量铁素体且分布不均匀。

1+X焊接考试模拟题含答案

1+X焊接考试模拟题含答案一、单选题(共46题,每题1分,共46分)1.奥氏体型不锈钢室温组织为(),它是在高铬不锈钢中加入适当的镍(镍的质量分数WNi为8%~25%)而形成的。

A、奥氏体B、铁素体C、马氏体D、莱氏体正确答案:A2.电弧静特性曲线呈( )形,他有三个不同的区域。

A、U形B、L形C、W形D、V形正确答案:A3.爱岗敬业的具体要求是( )。

A、提高职业技能B、增强把握择业的机遇意识C、转变择业观念D、看效益决定是否爱岗正确答案:A4.乙炔气瓶—般应庄( )以下使用,当环境温度超过此温度时,应采取有效的降温措施。

A、50℃B、35℃C、45℃D、40℃正确答案:D5.钳形( )主要用于测量交流电气线路中的电流。

A、功率因数B、电阻表C、电流表D、电压表正确答案:C6.碳弧气刨操作时,碳棒较为合适的伸出长度为( )mm。

A、150~130B、130~100C、100~80D、170~150正确答案:C7.从事职业活动的人们自觉地遵守职业道德,将规范人们的职业活动和(),最大程度地推动整个社会的物质制造活动。

A、报酬B、观念C、价值观D、行为正确答案:D8.射吸式焊炬的型号H01-12中,“H”是表示( )。

A、焊丝B、割炬C、焊炬D、焊接用钢正确答案:C9.在坡口尺寸名称及代表字母中,钝边高度用( )来表示。

A、PB、hC、bD、H正确答案:A10.角变形的火焰矫正,采用()矫形效果最好。

A、线状加热B、正方形加热C、三角形加热D、点状加热正确答案:A11.随着焊接电流的增大,电弧燃烧( )。

A、无影响B、越不稳定C、稳定性不变D、越稳定正确答案:D12.氧气瓶在阳光下曝晒可能产生()。

A、爆炸B、氧气不纯C、泄漏D、燃烧正确答案:A13.在社会劳动过程中,劳动()A、既是为个人谋生,也是为社会服务B、仅仅是为了社会服务C、仅是为了个人谋生D、只是社会服务,而不是个人谋生正确答案:A14.电焊手套的作用不包括()A、防止焊工接触有害物质B、绝缘作用C、防止焊工的手、臀烫伤正确答案:A15.在焊接16MnCu时,要求焊缝金属与母材具有相同的耐蚀性能,则需选用含()的焊条。

《化工设备机械基础》习题解答

《化工设备机械基础》习题解答第一章化工设备材料及其选择一. 名词解释A组:1.蠕变:在高温时,在一定的应力下,应变随时间而增加的现象。

或者金属在高温和应力的作用下逐渐产生塑性变形的现象。

2.延伸率:试件受拉力拉断后,总伸长的长度与原始长度之比的百分率。

3.弹性模数(E):材料在弹性范围内,应力和应变成正比,即σ=Eε,比例系数E为弹性模数。

4.硬度:金属材料表面上不大的体积内抵抗其他更硬物体压入表面发生变形或破裂的能力。

5.冲击功与冲击韧性:冲击功是冲击负荷使试样破断所做的功。

冲击韧性是材料在外加动载荷突然袭击时的一种及时和迅速塑性变形的能力。

6.泊桑比(μ):拉伸试验中试件单位横向收缩与单位纵向伸长之比。

对于钢材,μ=0.3 。

7.耐腐蚀性:金属和合金对周围介质侵蚀(发生化学和电化学作用引起的破坏)的抵抗能力。

8.抗氧化性:金属和合金抵抗被氧化的能力。

9.屈服点:金属材料发生屈服现象的应力,即开始出现塑性变形的应力。

它代表材料抵抗产生塑性变形的能力。

10.抗拉强度:金属材料在受力过程中,从开始加载到发生断裂所能达到的最大应力值。

B组:1.镇静钢:镇静钢在用冶炼时用强脱氧剂 Si, Al等完全脱氧脱氧,是脱氧完全的钢。

把FeO中的氧还原出来,生成SiO2和Al2O3。

钢锭膜上大下小,浇注后钢液从底部向上,向中心顺序地凝固。

钢锭上部形成集中缩孔,内部紧密坚实。

2.沸腾钢:沸腾钢在冶炼时用弱脱氧剂Mn脱氧,是脱氧不完全的钢。

其锭模上小下大,浇注后钢液在锭模中发生自脱氧反应,放出大量CO 气体,造成沸腾现象。

沸腾钢锭中没有缩孔,凝固收缩后气体分散为很多形状不同的气泡,布满全锭之中,因而内部结构疏松。

3.半镇静钢:介于镇静钢和沸腾钢之间,锭模也是上小下大,钢锭内部结构下半部像沸腾钢,上半部像镇静钢。

4.低碳钢:含碳量低于0.25%的碳素钢。

5.低合金钢:一般合金元素总含量小于5%的合金钢。

6.碳素钢:这种钢的合金元素含量低,而且这些合金元素不是为了改善钢材性能人为加入的。

铸造奥氏体不锈钢中铁素体与奥氏体位向关系及其对声衰减的影响

铸造奥氏体不锈钢中铁素体与奥氏体位向关系及其对声衰减的影响佚名【摘要】研究了铸造奥氏体不锈钢中铁素体与奥氏体位向关系及其对超声散射衰减的影响.利用电子背散射衍射技术表征了两相的晶体取向及其位向关系,基于真实的铁素体形貌建立了二维声传播各向异性模型并利用时域有限差分法进行了计算,分析了不同位向关系、铁素体形貌特征对声衰减系数的影响规律并进行了实验验证.结果表明:铸造奥氏体不锈钢奥氏体晶粒中散布着形状复杂的铁素体,典型铁素体形貌为条状和岛状;铁素体与奥氏体的位向关系以Kurdjumov-Sachs关系为主,少量满足Nishiyama-Wassermann关系.对声传播过程进行计算,发现两相位向关系和铁素体形貌协同作用影响超声波传播,在较高检测频率(15 MHz)下对散射衰减的影响不能忽略.结合“原位”实验对奥氏体<101>柱状晶粒的声衰减影响因素进行了定量分析,发现对于单一铸造奥氏体晶粒,晶粒内部取向不均匀性、奥氏体-铁素体位向关系以及奥氏体晶粒内铁素体形态都是超声散射衰减的主要原因.【期刊名称】《物理学报》【年(卷),期】2018(067)023【总页数】9页(P233-241)【关键词】铸造奥氏体不锈钢;超声;铁素体;声衰减【正文语种】中文1 引言铸造奥氏体不锈钢(cast austenitic stainless steel,CASS)广泛用于石油化工、核电等领域关键构件.以Z3CN20-09M钢为例,主要用于压水堆核电站一回路主管道,具有奥氏体、铁素体两相组织,RCC-M 规定铁素体体积分数为12%—20%,并有助于提高抗热裂纹、抗腐蚀和焊接性能,综合力学性能优异[1−4].由于构件多长期服役于高温、高压等恶劣环境,易发生力学损伤.铸造过程中产生的微小缺陷也可作为裂纹源,促进裂纹的形核和扩展.因此,铸造奥氏体不锈钢中微小缺陷和损伤的有效检测对保障关键构件的安全运行十分重要.基于超声方法的材料微观组织、结构、性能评价已经被大量研究报道[5−7].由于铸造奥氏体不锈钢构件尺寸较大(核电主管道壁厚66—110 mm)、铸造冷速较低、奥氏体晶粒粗大、弹性各向异性明显,给基于声学方法的微小缺陷和损伤检测带来了困难.美国西北太平洋国家实验室的研究结果表明[8]:为降低弹性各向异性奥氏体导致的结构噪声,提高检测信噪比,超声检测频率一般为0.5—2.0 MHz,此时铁素体尺寸与超声波长相比较小,声散射效应通常被忽略,只需考虑奥氏体晶粒.类似处理在Sakamoto等[9]和Chen等[10,11]的研究工作中也得到体现.然而,对于表面或亚表面亚毫米甚至更小的缺陷和损伤,必须提高超声检测频率,一般均在10 MHz以上[12],个别研究竟高达100 MHz[13].按10 MHz计算,对应超声波长约0.6 mm,与铁素体晶粒尺寸同一量级.此时,铁素体如何影响超声波传播行为和检测评价结果是很多研究面临的棘手问题,目前尚无定论[14,15].Inoue和Koseki[16]研究表明,离心铸造非平衡凝固过程中,晶体生长行为受到影响,铁素体晶粒形貌及其与奥氏体两相界面都具有一定特殊性,从而影响材料变形过程中微观损伤发展规律,也会影响异质界面声阻抗和超声波的传播行为[9].因此,研究CASS中铁素体与奥氏体的位向关系,厘清声衰减的影响因素及规律对于提高微小缺陷和损伤评价质量非常关键.本文以Z3CN20-09M铸造奥氏体不锈钢为对象,基于铁素体与奥氏体之间的位向关系分析,借助声学仿真与“原位”实验设计,通过模型材料分析了声衰减系数的影响因素及其规律,为阐明CASS声学响应机制和发展定量评价方法提供支撑.2 实验Z3CN20-09M铸造奥氏体不锈钢试样取自压水堆核电站一回路主管道余料,主要成分为(质量分数,%):Fe 68.142,C 0.027,S 0.014,Si 1.27,Mn 1.13,P 0.023,Cr 20.09,Ni 8.92,Mo 0.21,Cu 0.094,Co 0.044,N 0.032,B 0.004.如图1(a)所示,从内径800 mm、壁厚80 mm的管道上切取80 mm厚的试块,垂直于管道轴向方向对试样打磨抛光,分别用高氯酸或草酸溶液对试样进行腐蚀,获取样品沿壁厚方向上的宏微观组织,并利用Leica MEF-3型光学显微镜和Olympus OLS-4000型激光共聚焦显微镜进行观察.确定管道柱状晶和等轴晶位置后,垂直于柱状晶生长方向制备板状试样,厚度约1 mm.借助Buller Vibrome-2型自动振动抛光仪制备试样,用于电子背散射衍射(electron back-scatter dif f raction,EBSD)分析奥氏体、铁素体取向及其位向关系.所用仪器为Zeiss Supra 55型场发射扫描电镜(scanning electron microscope,SEM)和Oxford EBSD分析仪.考虑测试精度和效率的平衡,利用EBSD获得等轴晶和柱状晶表面分布时步长选用10µm,在进行两相位向关系分析时,铁素体不可忽略,步长选用1µm.利用三轴水浸超声C扫描系统和超声脉冲回波法垂直于试样表面采集A扫描信号,步进采样间隔0.1 mm,重复定位精度6±0.02 mm.所用探头为Olympus水浸聚焦探头,入射频率为15 MHz.根据一次底面回波与二次底面回波时间差值及幅值计算相应纵波声速和声衰减系数.图1 Z3CN20-09M钢试样及其组织 (a)取样示意图(单位:mm);(b)宏观组织Fig.1 .Specimen and macrostructure of Z3CN20-09M:(a)sampling(unit:mm);(b)macrostructure.3 结果与讨论3.1CASS的组织结构CASS宏观组织如图1(b)所示.奥氏体晶粒粗大且不均匀,管道外壁为柱状晶,长度可达十几毫米,其余部分为等轴晶,沿壁厚方向晶粒大小并不均匀,直径在1—5 mm,以内壁晶粒最为粗大.利用EBSD分析试样表面法向的晶体取向,分别获得等轴晶和柱状晶晶粒取向分布图,如图2所示.可以看出,等轴晶区的奥氏体晶体取向呈随机分布,晶粒大小并不均匀,形状多不规则,长条状和等轴状均有发现;柱状晶区奥氏体晶粒却有明显不同,具有明显的方向性,即择优取向,以〈101〉方向为主,个别位置也有少量近〈001〉方向晶粒.从两者取向分布图也可以看出,较大晶粒取向分布图内部颜色并不均匀,存在多个取向微区,说明凝固过程中晶体生长受到了较大影响.已有研究表明:CASS粗晶结构弹性各向异性显著,材料的声学特性与传播方向即奥氏体的晶体取向关系密切[9,17,18].为方便后续的声学建模和实验验证,选取图2(b)中同为〈101〉取向的柱状奥氏体晶粒,利用激光共聚焦显微镜得到两种典型的铁素体晶粒形貌,如图3所示,两者分别呈长条状(图3(a))和岛状(图3(b)).对其形貌特征进行定量统计,前者铁素体晶粒平均长度为(189±108)µm,后者仅为(57±49)µm,差异显著.铁素体总含量约为15%,这样的微观组织保证了铸造奥氏体不锈钢的综合力学性能,也有助于提高耐晶间腐蚀能力[19,20].进一步借助EBSD进行微区分析,发现两处铁素体晶体取向一致,为〈106〉,即除铁素体形貌不同外,两典型位置的奥氏体、铁素体晶体取向均相同,且这两处奥氏体与铁素体之间满足Kurdjumov-Sachs(K-S)关系,这就为后续的实验测试提供了理想的模型材料.图2 Z3CN20-09M钢晶体取向分布图 (a)等轴晶区;(b)柱状晶区Fig.2 .Crystal orientation prof i le of Z3CN20-09:(a)Equiaxed crystal;(b)columnar crystal. 图3 铁素体晶粒典型形貌和晶粒取向 (a)位置1,条状为主;(b)位置2,岛状为主Fig.3 .Typical morphology and crystal orientation of ferritegrains:(a)Position 1,mainly bar;(b)position 2,mainly island.3.2 铁素体与奥氏体位向关系两相的位向关系决定了两相的适配程度,直接影响界面声阻抗等关键声学参量,从而影响超声波的传播行为.基于EBSD极图方法进行取向关系鉴定时,不需要知道两相信息,仅需确定不同米勒指数上的极图分布,可以在较大范围内分析相间晶体学特征[21].这里对CASS等轴晶和柱状晶区奥氏体和铁素体两相取向关系进行了分析,典型情况如图4和图5所示.以等轴晶为例加以说明.根据图4(a)等轴晶表面法向取向分布图,进一步分析获取奥氏体相{111}面的极图与铁素体相{110}面的极图,两者叠加后如图4(b)所示,红色圆圈所示位置代表奥氏体和铁素体相的极射投影完全重合,即奥氏体{111}面与铁素体{100}面平行({111}γ//{110}α),表明奥氏体与铁素体的取向关系为K-S关系或者Nishiyama-Wassermann(N-W)关系.同样获取奥氏体相〈110〉方向、〈112〉方向和铁素体相〈111〉方向的极图,发现奥氏体〈110〉方向和铁素体〈111〉方向重合(如图4(c)),满足平行关系,但奥氏体〈112〉方向和铁素体〈111〉方向极图中没有重叠位置,即{111}γ//{110}α,〈110〉γ//〈111〉α,因此满足K-S关系.这与多数研究得到的结论相同[22−24].同时,研究中也发现一些例外,如图5(a)中奥氏体等轴晶中分布有条状铁素体,{111}γ//{110}α(图5(b)), 但〈110〉γ 方向和〈111〉α 方向并不重合,而是〈112〉γ//〈110〉α(图5(c)),因此满足N-W关系.多处分析结果均证实:CASS中无论等轴晶还是柱状晶,两相均以K-S关系为主,少量满足N-W关系.晶粒学中有四种典型的取向关系,分别为Brain关系,K-S关系,N-W关系和Greninger-Troiano关系[25].从铁碳二元相图可以看出,CASS平衡凝固过程中,δ-铁素体首先在液相中形成,随着温度的降低,奥氏体晶粒在铁素体中经包晶反应形成[24].Brooks和Thompson[26]认为,由于铸造凝固过程中冷却速率较高,导致高温δ-铁素体来不及转化为奥氏体相,以多种形态保留到铸坯中,而转化后的奥氏体相则在母相铁素体特定晶面上形成,在切变过程中两相满足K-S关系.同时由于离心铸造等原因,晶体生长受到影响,少量满足N-W关系[21].然而,个别研究也报道了一些不同结果.Inoue和Koseki[16]采用无填充金属的焊缝研究了奥氏体不锈钢中初生铁素体和奥氏体的凝固过程行为,发现奥氏体在具有胞状形貌初生铁素体的枝晶间形成,两者独立生长,没有任何晶体学关系限制.总之,上述的晶体学分析为建立更为准确的声学仿真模型提供了保证.图4 等轴晶中两相K-S关系 (a)表面取向分布图;(b){111}γ//{110}α;(c)〈110〉γ//〈111〉αFig.4 .K-S orientation relationship in equiaxial crystal:(a)Surface inverse orientation f i gure;(b){111}γ//{110}α;(c) 〈110〉γ// 〈111〉α.图5 等轴晶中两相N-W关系 (a)表面取向分布图;(b){111}γ//{110}α;(c)〈112〉γ//〈110〉αFig.5 .N-W orientation relationship in equiaxialcrystal:(a)Surface inverse ori entation f i gure;(b){111}γ//{110}α;(c) 〈112〉γ//〈110〉α.3.3 考虑两相位向关系的声学建模计算为了分析铁素体与奥氏体之间位向关系和铁素体形态对CASS声学性能的影响,必须建立对应的声学仿真模型.前期基于EBSD的时域有限差分建模思路已经被证实切实可行,与实验结果符合较好[10,11].这里以图3中两种典型铁素体形貌为基础,分别引入K-S和N-W关系,建立二维各向异性时域有限差分模型,研究相同奥氏体取向条件下不同铁素体形态分布和取向关系对声传播的影响.模型左右边界设为固定边界,以确保在计算范围内不会发生波型转变和超声波扩散,上下端设为吸收边界,防止产生额外的反射波而影响计算结果.材料弹性特性的定量描述是获得可靠计算结果的关键.对于弹性各向异性介质,常用欧拉角φ1,Φ,φ2表示晶体取向与空间坐标轴的旋转关系,根据Bunge定义[27],三个欧拉角构成的方向余弦矩阵分量如 (1)式所示,进而由R=R1×R2×R3得到如(2)式所示的方向余弦矩阵.为获得晶体坐标系下的刚度矩阵,利用Bond变换计算每个奥氏体、铁素体晶粒对应晶体取向下的弹性常数[28]:式中,C为样品坐标系下的刚度矩阵,C′为晶体坐标系下的刚度矩阵,RD为与(2)式方向余弦矩阵R有关的6×6矩阵.RD和R之间的对应关系如(4)式所示,为RD的逆矩阵.根据已有文献报道的铁素体和奥氏体弹性常数[9,11,29],选取成分、组织与本研究相近的情况并取平均值,列于表1,铁素体弹性常数取C11=230.3 GPa,C12=135.1 GPa,C44=116.6 GPa,奥氏体取C11=265.8 GPa,C12=114.0 GPa,C44=117.1 GPa[9].由上述EBSD结果获取的欧拉角数据,利用上述理论计算得到对应晶粒取向下的弹性常数,结果如表2所列.铁素体密度为7897 kg/m3,奥氏体密度为8150 kg/m3[30].利用有限差分方法计算得到时域A扫描波形后,声衰减系数β可通过下式计算:式中d为试样厚度,A1和A2分别为一次底面回波和二次底面回波的幅度,结果如表3所列.在柱状晶中,条状铁素体形貌对应的K-S关系和N-W关系造成的声衰减系数差为0.51 dB/mm,岛状铁素体对应的声衰减系数差仅为0.1 dB/mm,几乎相同;根据声衰减系数差与相同铁素体形貌下最大声衰减系数值,得到由位向关系差异导致的相对偏差分别为26%和7%.对于铁素体形貌的影响,柱状晶中满足K-S关系时,条状铁素体和岛状铁素体对应的声衰减系数差为0.08 dB/mm,N-W关系对应差值为0.49 dB/mm,同理得到相对偏差分别为6%和25%.等轴晶中也存在相似的大小关系,在此不再赘述.需要注意的是,上述位向关系和铁素体形貌在柱状晶和等轴晶中均有发现,未见与奥氏体晶粒形态、取向有明显对应关系,因此必须考虑两者对CASS超声衰减的影响,后者更为显著.表1 铁素体弹性常数(单位:GPa)[11,29]Table 1 .Elastic constants offerrite(unit:GPa).Cij a b c d e f g h Avg.C11 232.2 231.4 226 230.0 228 233.1 230.4 231 230.3 C12 135.6 134.7 140 134.6 132 135.5 134.1 134 135.1 C44 117.0 116.4 116 116.6 117 117.8 115.9 116 116.6表2 两种位向关系中奥氏体和铁素体对应的欧拉角和弹性常数Table 2 .Euler angles and elastic constants of austenite and ferrite with two orientation relationships.Grain shape Orientation relationship Phase Euler angle/(◦) Elastic constant/GPa φ1 Φ φ2 C11 C12 C44 Columnar crystal K-S γ-[116] 296.6 13.0 44.9 285.0 99.7 101.7 α-[146] 74.4 34.2 17.1 237.8 133.4 101.3 N-W γ-[126] 290.6 22.1 32.4 308.5 80.7 84.5 α-[106] 287.3 8.1 75.9 236.2 134.3 113.5 Equiaxed crystal K-S γ-[215] 270.2 22.4 61.1 306.7 89.0 87.3 α-[135] 270.9 30.8 16.4 252.7 117.4 91.9 N-W γ-[223] 338.7 45.0 43.5 299.9 94.9 75.9 α-[236] 257.3 36.7 36.0 277.7 104.4 79.8表3 不同铁素体形貌下两种位向关系对应声衰减系数Table 3 .Attenuation coefficient corresponding to two orientation relationships of dif f erent ferrite morphologies.Grain shape Orientation relationship Ferrite morphol ogy Attenuation coefficient/dB·mm−1 Columnar crystal K-S mainly bar 1.46 mainly island 1.38 N-W mainly bar 1.97 mainly island 1.48 Equiaxed crystal K-S mainly bar 1.35 mainly island 1.19 N-W mainly bar1.08 mainly island 1.044 声衰减实验测试与讨论利用水浸超声脉冲回波技术“原位”获得图3柱状晶两区域对应的A扫描信号,如图6(a)所示,并计算声衰减系数如图6(b)所示.其中条状铁素体形貌对应声衰减系数为(3.44±0.04)dB/mm,岛状铁素体形貌对应值为(3.70±0.05)dB/mm.与上述柱状晶中K-S关系对应模拟结果相比,这里不仅声衰减系数要高出1—2倍,两种铁素体形貌对应大小关系也是相反的,说明实验中同时存在其他因素的共同作用.已有研究表明:奥氏体单晶声衰减行为呈各向异性[31,32],体现为吸收衰减,与介质的黏滞特性、热传导特性以及介质微观过程引起的弛豫效应等密切相关[33].为简化影响因素,这里仅基于上述结果对〈101〉柱状晶中声衰减系数加以讨论.Merkulov[34]提出超声波的散射衰减依赖于超声波长λ与散射体尺寸D,即根据kD值(k为波数,k=2π/λ),可将散射机理分为三类:瑞利散射、随机散射和漫散射.Smith[35]给出了超声散射衰减系数βS与频率f、散射体尺寸D之间的关系:其中C1,C2,C3是与材料弹性参数、密度和超声波波速有关的常数.超声入射频率为15 MHz时对应纵波波长约为0.4 mm,因此铁素体晶粒对应的kD在0.13—4.7之间,声波散射主要为瑞利散射和随机散射[36].当kD值较小时(如kD=0.13),单个铁素体晶粒的散射能力较弱,可以近似为远场低频的球散射,对应的散射声强可以表示为图6 柱状晶的声学测试 (a)实际测量超声A扫描波形;(b)声衰减系数测试结果Fig.6 .Ultrasonic testing of columnar crystals:(a)Time domain waveform;(b)attenuation coefficient.其中pS为散射声压;pp为入射波声压;ρ为散射体密度;c为散射体中超声波传播速度;Ip=|pp(r,θ)|2/(2ρc)为入射波声强,可由瑞利散射公式计算;θ为铁素体与声波入射方向之间的夹角.此时,多个铁素体晶粒形成散射颗粒群,多重散射总功率可近似认为是所有晶粒散射功率之和.对于kD值较大的情况(如kD=4.7),散射波更加集中在散射体面向入射波的方向,铁素体晶粒之间的耦合作用更为明显,必须考虑对总散射功率的叠加效应.下面对几种影响因素加以讨论.首先,奥氏体与铁素体位向关系的影响.对应条状和岛状两种铁素体形貌,当位向关系分别为K-S和N-W时,CASS声衰减系数差分别为0.51 dB/mm和0.1 dB/mm,说明奥氏体与铁素体的位向关系带来的声衰减系数最大偏差约为0.5 dB/mm.其次,铁素体形貌的影响.对图3分析发现:条状铁素体晶粒平均长径比为9.3±6.4,与声波入射方向平均夹角为31◦±13◦,而岛状铁素体晶粒平均长径比为4.7±3.9,仅相当于条状铁素体的1/2,与声波入射方向平均夹角为68◦±14◦(偏差均为标准差).根据(9)式,同等条件下前者对声传播的阻碍作用更强,这一点在N-W位向关系中也得到印证,如表3所列,两种形貌对应的声衰减系数偏差为0.49 dB/mm.对应这里的K-S关系,两种铁素体形貌带来的差异很小,体现为(9)式中ρc影响较弱;当铁素体形貌为岛状时,奥氏体与铁素体之间位向关系差异带来的影响也可以忽略,铁素体晶粒多重散射效应并不明显.两种情况充分说明两相位向关系与铁素体形貌协同作用影响超声波传播,两个因素的任何一方弱化,都会降低另一因素变化所产生的影响.然而,这与两因素同时作用又有本质不同:即使在岛状铁素体、K-S关系情况下,最小的声衰减系数也在1.2 dB/mm,说明铁素体对声衰减的影响不能忽略,约占实测总衰减系数的30%—60%,而铁素体形貌和两相位向关系的变化所带来的影响约占10%—15%.最后,粗晶奥氏体晶粒内取向不均匀性的影响.针对柱状晶的模拟和实验中,实验所得声衰减系数要高出约2.0—2.3 dB/mm,占总衰减系数的55%—70%,且两种铁素体形貌对应声衰减系数大小关系相反,原因主要在于粗晶奥氏体内部并不均匀,如图2所示的EBSD测试结果,即使同一奥氏体晶粒,也存在晶体取向微区的差别.这些微区间造成一定的ρc差,阻碍超声波传播.因此,上述EBSD模型除选取相同取向奥氏体晶粒进行比较外,也对奥氏体微区做了均匀化处理,排除奥氏体晶粒内部不均匀性的影响,证实铁素体对超声波衰减的影响必须加以考虑.上述三个因素共同作用,影响〈101〉柱状奥氏体晶粒的声衰减,对于其他取向晶粒以及不同检测频率下声衰减行为,有待于进一步深入研究.5 结论1)CASS中奥氏体晶粒粗大且不均匀,既有等轴晶又有柱状晶,且每个奥氏体晶粒中散布着形状复杂的铁素体,典型铁素体形貌为条状和岛状,差异明显.2)利用极图研究了柱状晶、等轴晶的奥氏体-铁素体位向关系,发现CASS中奥氏体-铁素体位向关系既有满足K-S关系({111}γ//{110}α,〈110〉γ//〈111〉α)又有满足 N-W关系({111}γ//{110}α,〈112〉γ//〈110〉α)的情况,其中以K-S关系为主,少量满足N-W关系.3)基于EBSD图谱建立了考虑铁素体形貌和奥氏体-铁素体位向关系的二维声传播各向异性模型,发现铁素体形貌和奥氏体-铁素体位向关系协同作用影响超声波传播.4)“原位”超声实验结果表明:较高检测频率(15 MHz)下,对于单一CASS晶粒,奥氏体内部取向不均匀性、奥氏体-铁素体位向关系以及奥氏体晶粒内铁素体形貌都会影响超声散射衰减,其中前者约占总衰减系数的50%以上,其余部分主要为后两者的协同贡献.参考文献【相关文献】[1]Li S L,Wang Y L,Wang H,Xin C S,Wang X T 2016 J.Nucl.Mater.469 262[2]Lach T G,Byun T S,Leonard K J 2017 J.Nucl.Mater.497 139[3]Wang Z X,Xue F,Jiang J W,Ti W X,Yu W W 2011 Eng.Fail.Anal.18 403[4]Chen W Y,Li M M,Kirk M A,Baldo P M,Lian T G 2016 J.Nucl.Mater.471 184[5]Song Y F,Li X B,Shi Y W,Ni P J 2016 Acta Phys.Sin.65 214301(in Chinese)[宋永锋,李雄兵,史亦韦,倪培君2016物理学报65 214301][6]Lan B,Lowe M J S,Dunne F P E 2015 J.Mech.Phys.Solids 83 221[7]Zhang Z G,Ta D A 2012 Acta Phys.Sin.61 134304(in Chinese)[张正罡,他得安 2012物理学报 61 134304][8]Ramuhalli P,Good M S,Diaz A A,Anderson M T,Watson B E,Peters T J,Dixit M,Bond L J 2009 Ultrasonic Characterization of Cast Austenitic Stainless SteelMicrostructure:Discrimination between Equiaxed-and Columnar-grain Material-an Interim Study(Washington:Pacif i c Northwest National Laboratory)p5[9]Sakamoto K,Furukawa T,Komura I,Kamiyama Y,Mihara T 2012 E-J.Adv.Maint.4 5[10]Chen Y,Luo Z B,Zhou Q,Zou L J,Lin L 2015 Ultrasonics 59 31[11]Chen Y,Luo Z B,Zhang D H,Zhou Q,Liu L L,Yang H M,Lin L 2016 Chin.J.Mech.Eng.5224(in Chinese)[陈尧,罗忠兵,张东辉,周全,刘丽丽,杨会敏,林莉2016机械工程学报52 24][12]Tabatabaeipour M,Hettler J,Delrue S,van Den Abeele K 2016 NDT&E Int.80 23[13]Islam M D,Arai Y,Araki W 2015 Ultrasonics 56 354[14]Toozandehjani M,Matori K A,Ostovan F,Mustapha F,Zahari N I,Oskoueian A 2015J.Mater.Sci.50 2643[15]El Rayes M M,El-Danaf E A,Almajid A A 2015 J.Mater.Process.Tech.216 188[16]Inoue H,Koseki T 2017 Acta Mater.124 430[17]Smith R J,Li W Q,Coulson J,Clark M,Somekh M G,Sharples S D 2014Meas.Sci.Technol.25 055902[18]Chassignole B,Guerjouma R E,Ploix M A,Fouquet T 2010 NDT&E Int.43 273[19]Wang Y Q,Li N,Yang B 2015 Corros.Eng.Sci.Tech.50 330[20]Li S L,Wan Y L,Li S X,Wang X T 2010 Acta Metall.Sin.46 1186(in Chinese)[李时磊,王艳丽,李树肖,王西涛2010金属学报46 1186][21]Fu J W,Sun J J,Cen X,Zhang X M,Li F,Wu Y C 2018 Mater.Charact.139 241[22]Miyamoto G,Karube Y,Furuhara T 2016 Acta Metall.103 370[23]Marinelli M C,Bartali A E,Signorelli J W,Evrard P,Aubin V,Alvarez-Armas I,Degallaix-Moreuil S 2009 Mater.Sci.Eng.A 509 81[24]Besson J,Devillers-Guerville L,Pineau A 2000 Eng.Fract.Mech.67 169[25]Cheng J Y,Zhao A M,Chen Y L,Dong R,Huang Y 2013 Acta Metall.Sin.49 137(in Chinese)[程俊业, 赵爱民,陈银莉,董瑞,黄耀2013金属学报49 137][26]Brooks J A,Thompson A W 1991 Int.Mater.Rev.36 16[27]Huang Y 1991 A User-material Subroutine Incroporating Single Crystal Plasticity in the ABAQUS Finite Element Program(Cambridge:Harvard University)p2[28]Auld B A 1973 Acoustic Fields and Waves in Solids(Melbourne:Krieger)pp73–74[29]Kim S A,Johnson W L 2007 Mater.Sci.Eng.A 452–453 633[30]Li H P,Zhao G Q,He L F 2008 Mater.Sci.Eng.A 478 276[31]Xia Y B 1995 Prog.Nat.Sci.5 546[32]Xia Y B,Zhang T Y,Fei G T,Zhou X 1992 Acta Metall.Sin.28 A269(in Chinese)[夏月波,张天宜,费广涛,周星1992金属学报28 A269][33]Ying C F 1990 Ultrasound(Beijing:Science Press)pp74–83(in Chinese)[应崇福 1990超声学(北京:科学出版社)第74—83页[34]Merkulov L G 1956 Sov.Phys.Tech.Phys.1 59[35]Smith R L 1982 Ultrasonics 20 211[36]Papadakis E P 1963 J.Appl.Phys.34 265。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12

10 0.0519 0.5865 0.0213 0.0215 0.6517 8.6158 18.309 0.2793 0.2292 0.0020 71.200 1.1364 1.90

11

11 0.0458 0.4481 0.0139 0.0331 0.7481 10.740 17.445 2.2408 0.2562 0.0025 68.320 1.0428 1.50

439

特 种 铸 造 及 有 色 合 金 2011 年 第 31 卷 第 5 期

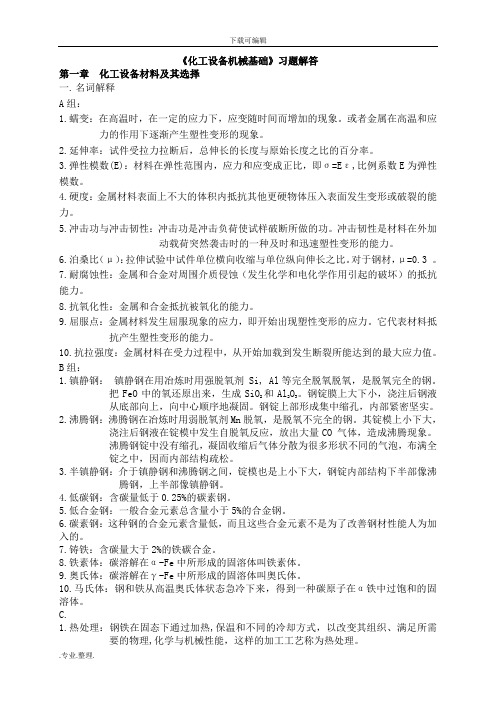

表1 不锈钢铸件的铬镍当量比 CrE/NiE、铁素体含量与相对磁导率μ 关系表

%

C

Si

S

P

Mn

wB Ni

Cr Mo Cu

Ti FeFra bibliotekCrE/NiE

相对磁导 率μ

w(F)/%

1 0.0545 0.7003 0.0274 0.0271 0.6246 9.8940 18.705 2.2404 0.2606 0.0021 67.476 1.2172 2.80 15.5

奥氏体不锈钢在常温下一般具有单一的奥氏体组 织,是非磁性的。但在 铸 造 状 态 下,由 于 成 分 偏 析 及 合 金含量不同,在奥氏体 基 体 上 还 会 产 生 其 他 相,如 奥 氏 体(γ相)的同素 异 位 体 (铁 素 体,F)等。 由 于 铁 素 体 和 奥 氏 体 基 体 之 间 的 化 学 成 分 、力 学 性 能 以 及 热 稳 定 性 等 方面的差异,在某些场合下 铁素体的出现会对奥氏体不 锈 钢 的 性 能 带 来 不 利 影 响[1~3]。 对 奥 氏 体 不 锈 钢 材 料 的 力学性能和各 元 素 的 含 量 都 有 较 详 细 的 规 定 ,但 对 铁 素 体的含量没有明确的说明。为了保证特殊用途下不锈钢 的性能,有客户提出了控制奥氏体铸造不锈钢相对磁 导 率(μ≤0.2)的要求。可以通过控制不锈钢中起主要作用 的合金含量即铬镍当量比来控制奥氏体不锈钢的相对磁 导 率 ,从 而 也 控 制 了 奥 氏 体 不 锈 钢 中 的 铁 素 体 含 量 。

6 0.0519 0.6483 0.0261 0.0279 0.6921 9.8619 18.650 2.1721 0.2368 0.0031 67.662 1.166 2.18

12

7 0.0621 0.8256 0.0266 0.0271 0.6461 10.176 18.798 2.4286 0.2331 0.0030 66.772 1.1959 2.45 14.5

3 固溶化热处理对相对磁导率的影响

精密铸造

特 种 铸 造 及 有 色 合 金 2011 年 第 31 卷 第 5 期

铸造奥氏体不锈钢的铬镍当量比和相对磁导率

范修谦 (保 定 风 帆 精 密 铸 造 制 品 有 限 公 司 )

摘 要 介绍了铸造奥氏体不锈钢中各元素的作用;通过铬当量和镍当量经验 公 式 计 算 CrE/NiE。 使 用 不 锈 钢 的 CrE/NiE (成分当量)图估算铸造奥氏体不锈钢中的铁素体含量;使用磁导率检测仪检测相应铸件的 相 对 磁 导 率,从 而 验 证 了 铬 镍 当 量 CrE/NiE、铁素体量与相对磁导率的非线性关系。 关 键 词 铬 镍 当 量 比 ;铁 素 体 ;相 对 磁 导 率 中 图 分 类 号 TG249.5 文 献 标 志 码 A 文 章 编 号 1001-2249(2011)05-0439-03 DOI:10.3870/tzzz.2011.05.016

0

20 0.0660 0.6889 0.0102 0.0281 0.7576 12.753 16.491 2.2231 0.2747 0.0021 66.706 0.850

≤1.1

0

图3 不锈钢铸件铬镍当量比 CrE/NiE 与相对磁导率 μ的关系图

钢 的 相 对 磁 导 率 的 主 要 因 素 还 是 钢 的 化 学 成 分 、铬 镍 当 量比。当铸件化学成分(质量分数):C 为0.052 4%,Si 为0.702 8%,S 为 0.013 2%,P 为 0.032 2%,Mn 为 0.09% ,Ni为12.522% ,Cr为18.058% ,Mo为2.213% , Cu为0.325 1%,Ti为0.007%,Fe为65.98%时,通过公 式 计 算 得 CrE =16.362 2%,NiE =14.098%,CrE/NiE = 1.16。铸态组织见图5,固溶处理后组织见图6。

图4 不锈钢铸件中铁素体含量与相对磁导率 μ的关系图

由图4可见,铁素体含量与相对磁导率μ 的关系也 是非线性关系,随铁素 体 含 量 的 增 大,不 锈 钢 的 相 对 磁 导率也相应增大。

在同等条件下,CF8M、316、SCS14、1.4581 等 含 钼 的不锈钢比 CF8、304、SCS13、1.4308等相对磁导率大。 在 保 证 相 对 磁 导 率 的 前 提 下 ,必 须 在 熔 炼 过 程 中 适 当 增 加 Ni、C、Mn 等 稳 定 和 形 成 奥 氏 体 的 元 素,或 减 少 Cr、 Si、Mo 等 稳 定 和 形 成 铁 素 体 的 元 素 。

2 0.0409 0.7370 0.0151 0.0297 0.6803 10.648 18.565 2.2783 0.2499 0.0023 66.757 1.1742 2.30 13.3

3 0.0423 1.3197 0.0313 0.0271 1.1304 8.7169 18.341 0.2023 0.2544 0.0023 69.921 1.2131 2.70 15.10

收 稿 日 期 :2010-11-29;修 改 稿 收 到 日 期 :2010-12-25 作者简介:范 修 谦,男,1956 年 出 生,研 究 员 级 高 级 工 程 师,河 北 保 定 风 帆 精 密 铸 造 制 品 有 限 公 司,河 北 保 定 (071051),电 话:13703362617,E-mail: fan218@126.com

3

18 0.0671 0.7819 0.0136 0.0305 0.7254 12.398 16.695 2.302. 0.2182 0.0026 66.753 0.8678 ≤1.1

0

19 0.0632 0.7231 0.0112 0.0295 0.7526 12.529 16.669 2.2261 0.2547 0.0025 66.733 0.8790 ≤1.2

图1 室 温 下 不 锈 钢 的 组 织 与 铬 、镍 当 量 的 关 系 (Hammond 图)

1 合金元素在奥氏体不锈钢中的作用

奥氏体不锈钢中形 成 铁 素 体 的 Cr、Si、Mo 等 元 素 和促 进形成奥氏体的 Ni、C、Mn 等 元 素 相 互 作 用 和 补 充,使 奥 氏体不 锈 钢 在 多 种 腐 蚀 介 质 中 有 较 好 的 耐 腐 蚀性和良好的力学性能。一般地可使用铬镍当量经验 公 式 :铬 当 量 CrE =w(Cr)+w(Mo)+w(Si)×1.5% +w(Nb)×0.5% ;镍 当 量 NiE=w(Ni)+w(c)×30% +w(Mn)×0.5% 定性地 估 计 奥 氏 体 不 锈 钢 中 铁 素 体 形成的可能 性 及 相 对 含 量 ,见 图 1。 另 外 也 可 用 不 锈 钢 的 CrE/NiE 成 分 当 量 比 对 铁 素 体 的 含 量 进 行 估 算 , 见图 2。 但 上述两种 方 法 使 用 起 来 很 不 方 便 。 而 不 锈 钢磁 导率主要取决于钢的化学成分 、晶体结 构、晶 粒 组 织内 应力 。 奥氏 体 不 锈 钢 的 组 织 结 构 、化 学 成 分 和 钢 的铬镍当量紧密相关 ,因此在不锈钢熔化时 取 样 ,使 用 磁导 率测量仪 控 制 磁 导 率 大 小 ,也 就 控 制 了 奥 氏 体 铸 造不 锈钢中奥 氏 体 和 铁 素 体 的 质 量 分 数 ,也 就 使 奥 氏 体不锈钢的综合性能达到预期要求。

图2 不锈钢的 CrE/NiE 当量比与铁素体含量的关系

2 铬镍当量比CrE/NiE 与相对磁导率的关系

使用光谱分析仪对不同铸件的化学成分进行分析 (见表1)。根据 铸 件 化 学 成 分 计 算 出 铸 件 的 铬 镍 当 量 比 CrE/NiE。使用 CrE/NiE 成分当量图(见图2)或不锈 钢组织状态图(见图1)估算出铸件的铁素体 量,估 算 值 见 表 1。 使用美国 Permabltiyomdicator#6373磁导率称对 铸件的 磁 导 率 进 行 检 验,数 据 见 表 1。 根 据 表 1 数 据, 分别制作 CrE/NiE 与相对磁导率 μ 关系,见图 3。铁 素 体含 量 与 磁 导 率 μ 关 系 见 图 4。 从 CrE/NiE 与 相 对 磁 导率关系图3,可看出铬镍 当 量 比 CrE/NiE 与 相 对 磁 导 率μ 的关 系 为 非 线 性 关 系,随 铬 镍 当 量 CrE/NiE 的 增 大 ,铸 造 不 锈 钢 的 相 对 磁 导 率 也 相 应 增 大 。

7

12 0.0462 0.5981 0.0151 0.0281 0.6819 13.746 17.430 2.6581 0.3844 0.0027 64.441 0.9347 1.30

3

13 0.0447 0.6145 0.0102 0.0206 0.8396 13.307 17.669 2.5068 0.3718 0.0023 64.612 0.9301 1.25

2

14 0.0631 0.5113 0.0116 0.0201 1.4398 9.3350 16.352 2.3789 0.2331 0.0032 69.651 1.0812 1.60

10

15 0.0662 0.5912 0.0115 0.0254 1..2011 9.8276 16.697 2.1237 0.2349 0.0027 69.217 1.0036 1.30