中国水性聚氨酯发展十年回顾

中国水性聚氨酯发展十年回顾

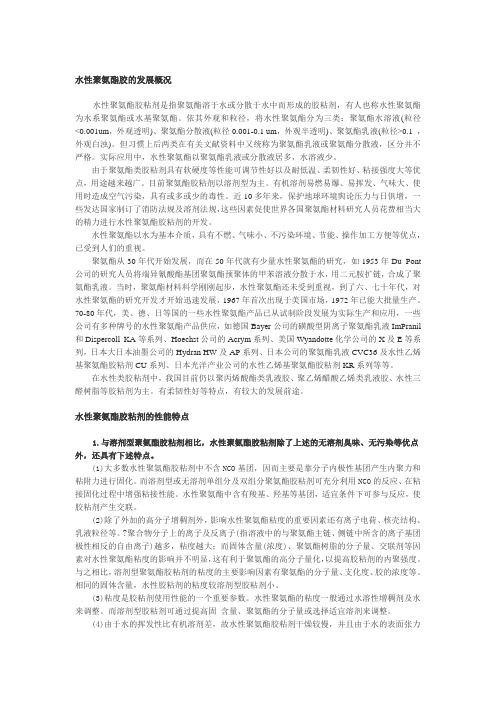

检索条目 水性聚氨酯题名文献 水性聚氨酯关键词 1979—2001 年(23 年) 185 条 364 条 2002—2012 年(10 年) 1 478 条 2 377 条 后十年比 前二十几 年增加 8倍 6.5 倍

1 十年前中国市场背景和状态

中国制造业在改革开放以来得到快速的增长,已成为 中国国民经济增长的主要源泉。中国加工业蓬勃发展的同 时,水性聚氨酯分散体技术也随之发展,由于化工原料价

3 近十年间水性聚氨酯应用技术发展大事记

快速发展的经济体中,环境保护已成为所有中国公民

涂料技术与文摘 Coatings Technology & Abstracts

4

涂料综述

Coatings Review

热切关注的问题,并被中国政府认定为国家工作重点。而 水性聚氨酯分散体系提供了加工业理想的解决方案。分析 PUD 市场发展的十年得益于: 政府实行的环保和安全策略、 相关行业部门的宣传和技术推广、大型企业的加入引导市 场走势、从事专业研究的机构和技术人员的数量迅速增 长、下游客户对产品质量和多性能要求的增加、中低档生 产商价格优势的消失、终端用户健康和环境意识的增强。 PUD 生产企业则因原材料的安全供应和质量、PUD 制备技 术水平的提高、完备的生产基础设施和加工工艺、稳定的 和多样化的产品、应用技术推广和培训、强大的本地销售 渠道而日益发展壮大,十二五期间将出现 10 万 t 规模的 水性聚氨酯分散体制备工厂(如中科华宇等)。 PUD 标志性重大事件、技术突破、实例。成果如下。 (1) 2008 年涂料行业“水性总动员”——拜耳材料科 技和中海油常州涂料化工研究院以“水性总动员”为主题 在上海举行合作签字仪式,双方共同举办了 2008 年作为 涂料行业的“水性技术推广年” ,包括水性木器涂料、水 性塑料用涂料、水性汽车、水性建筑地坪涂料的一系列宣 传推广活动,旨在合力推动中国水性涂料工业的发展。这 一“水性技术推广年”带动包括行业与政府间论坛及会议 在内的多项活动的开展。2008 年 9 月 12 日,拜耳材料科 技在拜耳上海一体化基地庆祝年产 2 万 t 水性聚氨酯分散 体(PUD)生产装置的投产。随着这一先进生产设施的启动, 拜耳材料科技的聚氨酯分散体生产设施已遍及全球主要 产业区域,并可满足中国和亚太区市场对涂料与粘合剂环 保型原材料日益增长的需求。2008 年,拜耳材料科技提供 的 670 m2 的水性聚氨酯地坪涂料系统用于中国奥林匹克国 家游泳中心等,引领中国水性聚氨酯分散体应用市场,此 后 2011 年广州亚运会所有工程均采用零污染的水性漆产 品。 (2) 2009 年, “沉睡” 多时的水性木器漆被一步步激活, 致力于水性漆的企业投入了前所未有的热情与开拓力度, 水性漆的兴起成为整个涂料市场的一大亮点。2010 年 8 月底,涂料协会联合相关部门共同召开了《水性木器涂料 环境经济政策推进研讨会》 ,和众多涂企共同探讨推进水 性木器漆应用推广和涂料行业低碳环保生产所相关的“绿 色信贷” “绿色税收” “绿色采购” “环境责任险”等政策 推动和拉动问题,从深远的层面为水性木器生产企业的良 性发展打好基础。水性木器涂料作为环境友好产品被列入 《2010 年环境经济政策配套综合名录》 ,同时水性木器涂 料也被列入国家重点支持的高新技术领域,国家也给出了 相关的政策支持,发改委颁布的 2011 版的产业结合调整 指导目录,鼓励水性木器涂料限制溶剂型涂料,木器涂料 迎来大变革时代,低碳环保的水性木器涂料无疑成为商业

水性聚氨酯的进展综述

水性聚氨酯的进展综述水性聚氨酯的定义及分类⏹定义聚氨酯(PU)是聚氨基甲酸酯的简称,是含有相当数量氨基甲酸酯(-NHCO-)的高分子聚合物。

聚氨酯拥有软硬度可控、耐低温、柔韧性好、附着力强等优点。

但是由于溶剂型聚氨酯含有大量的有机溶剂,严重污染环境,尤其是溶剂型双组分聚氨酯其残留异氰酸酯单体,毒性很高。

水性聚氨酯是指聚氨酯以水替代有机溶剂作为分散介质,体系中不含或含很少有机溶剂。

⏹分类以外观分类,包括聚氨酯水溶液、聚氨酯分散液、聚氨酯乳液。

平时所指的水溶性聚氨酯是指聚氨酯水分散体或聚氨酯乳液。

表 1按外观分类水性聚氨酯的特性乳液水分散体水溶液外观不透明,光散射半透明、光散射透明,无光散射粒子大小/μm>0.1 0.02~0.1 <0.005分子量1000000 20000~200000 20000~60000粘度低,与聚合物分子量无关较粘,有时受分子量影响特别取决于聚合物分子量以亲水性基团的电荷性质分类,包括阴离子型水性聚氨酯、阳离子型水性聚氨酯和非离子型水性聚氨酯。

其中阴离子型最为重要,分为羧酸型和磺酸型。

以合成单体分类,包括聚醚型、聚酯型和聚醚聚酯混合型。

根据二异氰酸酯种类又分为芳香族和脂肪族,具体划分又包括TDI型、HDI型等。

以产品包装形式分类,包括单组分水性聚氨酯和双组分水性聚氨酯。

水性聚氨酯的制备原理水性聚氨酯的基本合成与一般聚氨酯相似,整个合成步骤可分为两个阶段,第一步为预逐步聚合(将低聚物二醇、扩链剂、水性单体、二异氰酸酯通过溶液逐步聚合生成水性聚氨酯预聚体),第二步为中和后预聚体在水中的分散。

通过扩链剂类型、结构及用量、制备方法和聚合物分子量的不同来改变聚氨酯分子的骨架结构,制得乳液或水分散性的各种水性聚氨酯产品。

聚氨酯水性化方法主要包括使用乳化剂或在聚合物主链上引入亲水基团(羧基、磺酸基等阴离子基团、羟基醚键、聚氧乙烯链等非离子基团)。

⏹聚氨酯水性乳化方法分为两类:外乳化法和内乳化法外乳化法是通过向聚氨酯预聚体或其溶液搅拌条件下加入适当的乳化剂,经强力剪切作用分散于水中,依靠外部机械力制备成聚氨酯乳液。

我国聚氨酯场和技术状况和发展趋势

四、影响聚氨酯材料新产品研发和创新能力的因素

1、高素质的科学研究人员缺乏,高等院校没有开设专门学科,从国外引入难 度大,国内中小企业多,科研经费投入严重不足或投入意识不强。 2、高科技试验和研究分析设备品种少,精度化低,管理差,没有与产品开发 配套。 3、生产设备落后,急需更新;自动计量,自动称重,自动控制生产流程的企 业为数不多,生产效率低,质量难以保证。 4、生产环境有待改善,无尘生产,无废气生产及改进三废治理,包括空气中 的湿度:自己生产干燥的氮气等。 5、防静电的意识需加强,措施要落实,不要只抓形态,不求实效。

1、技术含量低通用型聚氨酯材料 技术含量低通用型聚氨酯材料部分已出现供大于求的现象,市场竞争非常激 烈,估计到2015年,我国聚氨酯胶黏剂的生产和消费将占全球第一。这就吸引了 投资者的眼球。不论新、老、大、中、小企业,盲目生产,扰乱了市场,影响了 产品的质量。 2、部分聚氨酯高新技术品种和特种功能聚氨酯品种短缺 部分聚氨酯高新技术品种和特种功能聚氨酯品种:市场前景看好,性价比高,具 有长久的发展前途。 如:单组份聚氨酯轿车挡风玻璃用的结构密封胶; 造船工业用的防海水、藻类、防锈涂料; 航空、航天、军工用的聚氨酯密封胶; 高固含量、储存稳定性好的水性聚氨酯; 失效温度在200℃~240℃聚氨酯热熔胶; 高速公路用减震聚氨酯辅料等。

我国聚氨酯市场和技术的状况和前景

一、聚氨酯胶黏剂的优点

1、聚氨酯胶黏剂的分子结构中含有很强的极性和化学活泼性的异氰酸酯基(N=C=O)和氨基甲酸酯(-NHCOO-),与含有活泼氢材料(多孔材料和表面光洁的 材料)都有着优良的化学黏接力。而聚氨酯与被黏材料之间产生的氢键使分子作 用力增强,黏接强度更高,耐磨性,耐溶剂性更好。 2、聚氨酯胶黏剂的分子中,具有柔性的分子链。因而具有很高的弹性,耐冲击 振动、耐疲劳,特别是耐低温性极好,其黏合层可在-196℃(液氮温度),甚至 在-253℃(液氢温度)下使用,优于其他任何胶黏剂。 3、聚氨酯胶黏剂还具有韧性可调节性,在设计聚氨酯胶黏剂配方时,控制分子 链中软段和硬段的比例和结构,可制成不同硬度和伸长率的胶黏剂,以满足不同 材料的粘接。 只有掌握聚氨酯的特性,才能灵活应用聚氨酯。

[调研报告]水性聚氨酯市场分析及发展趋势

![[调研报告]水性聚氨酯市场分析及发展趋势](https://img.taocdn.com/s3/m/ab951027dd88d0d232d46a34.png)

[调研报告]水性聚氨酯市场分析及发展趋势水性聚氨酯市场分析及发展趋势字体大小:大 - 中 - 小xjf823249发表于 10-08-04 13:39 阅读(117) 评论(0)分类:水性聚氨酯树脂乳液水性聚氨酯是一类分散在水中溶胀的聚氨酯粒子,粒径大多为0.01—0.5µm,比丙烯酸类乳液的较小。

目前,水性聚氨酯有阴离子型、阳离子型和非离子型三种类型。

涂料工业中大多使用阴离子型聚氨酯分散体。

其特点为:单组分,且无游离的异氰酸酯,无毒。

室温成膜,不需要添加成膜助剂,故可使体系中的挥发性有机化合物(VOC)含量降为0,具有使用安全、无环境污染等优点。

水性聚氨酯还具有流平性好,遮盖力强,附着牢固,涂层耐寒、耐热。

水性聚氨酯分散体虽然其相对分子质量很高。

但是黏度较低,易加工,施工方便,其机械性能堪与溶剂型聚氨酯媲美,具有突出的硬度、耐磨性和耐化学品性。

而选择不同种类的单体及合成工艺可以制得软硬不同特性的产品。

主要用于木器(包括木器家具和地板等)涂装和保护。

因相对成本较高,故一般用于性能要求较高的涂料体系。

目前,以水性聚氨酯分散体为大单体而生产出来的新型水性涂料,正逐步取代溶剂型聚氨酯涂料,广泛用作水性木器漆和水性木器封闭底漆;并且漆膜耐磨、快干、外观好、耐溶剂性好的水性聚氨酯涂料在国内木器涂料领域占有的市场份额正在逐步提升。

此外,水性聚氨酯分散体还能用作水性塑料涂料、水性工业涂料、水性防腐蚀涂料、水性聚氨酯内外墙面漆、水性聚氨酯胶粘剂等,满足不同行业的性能要求。

根据有关分析资料表明2006年,水性聚氨酯的应用水平在30%左右,年均增长速度在7%-8%左右。

其中用量最多的是建筑涂料市场,约占一半以上,其次是胶粘剂、油墨、光油等市场方面。

目前水性聚氨酯涂料的发展速度,特别是水性内外墙涂料与水性木器漆、油墨光油的需求最为迫切,我国建筑涂料的年需求量在250万吨左右,其中可由水性聚氨酯涂料替代的达120万吨,仅这一项即将有百亿元需求空间。

水性聚氨酯的发展沿革以及合成革用水性聚氨酯的研发现状

水性聚氨酯的发展沿革以及合成革用水性聚氨酯的研发现状(一)水性聚氨酯的发展概况聚氨酯是聚氨酯甲酸酯的简称,广意上讲,是异氰酸酯的加成物。

在反应生成物中的预聚体中引入亲水基团,成盐后加水乳化即得到聚氨酯乳液—水性聚氨酯。

聚氨酯乳液的开发几乎是同聚氨酯树脂工业化发展同步的。

但早期的研究进程大大地落后于聚氨酯工业的发展。

1943年德国一位化学家斯克拉克(P.Schlack)在乳化剂及保护胶体的存在下,将异氰酸酯在水中乳化,成功地制备出聚氨酯乳液。

1953年DuPorit公司将二异氰酸酯和聚醚多元醇制成端—Wco预聚体用苯溶液分散在水中,此后又用二胺扩链合成了水性聚氨酯,并于1967年首先实现工业化生产。

1972年拜耳公司正式将聚氨酯水分散体作为皮革涂料,引起了各国的高度关注。

1975年拜耳公司向聚氨酯分子中引入亲水成分,让其自乳化,从而得到了高性能聚氨酯乳液,即真正意义上的水性聚氨酯。

进入20世纪80年代后,美国、西德、日本、荷兰等国家的聚氨酯乳液才开始从试制阶段发展为生产应用阶段,出现了很多知名公司及产品。

如德国Basf公司、Bayer公司、荷兰Stahl公司等等世界级知名公司。

进入20世纪90年代后,水性聚氨酯的应用领域不断拓宽,在Pvc黏结、汽车内饰件、纺织功能性整理、涂层、涂料方面都有一定的工业应用。

21世纪后,在全球范围内环保呼声的进一步高涨中,水性聚氨酯工业发展步伐更加快速。

我国在1972年才开始研究水性聚氨酯。

76年由沈阳皮革所首先对水性聚氨酯皮革涂饰剂研究,并在80年代后期出现了北京5#乳液和PU-Ⅰ型乳液皮革涂饰剂材料。

20世纪90年代我国水性聚氨酯工业有了突破性的发展。

安徽大学首先采用二羟甲基丙酸,制备出水性聚氨酯并进行工业化生产,所生产的PU-Ⅱ型皮革涂饰剂于1991年被评为国家级新产品;江苏东莱有机合成化工厂同轻工部皮革所合作,试制出SPU-225和HPU-220水性聚氨酯乳液,1992年被江苏省评为省级新产品。

水性聚氨酯胶的发展概况

水性聚氨酯胶的发展概况水性聚氨酯胶粘剂是指聚氨酯溶于水或分散于水中而形成的胶粘剂,有人也称水性聚氨酯为水系聚氨酯或水基聚氨酯。

依其外观和粒径,将水性聚氨酯分为三类:聚氨酯水溶液(粒径<0.001um,外观透明)、聚氨酯分散液(粒径0.001-0.1 um,外观半透明)、聚氨酯乳液(粒径>0.1 ,外观白浊)。

但习惯上后两类在有关文献资料中又统称为聚氨酯乳液或聚氨酯分散液,区分并不严格。

实际应用中,水性聚氨酯以聚氨酯乳液或分散液居多,水溶液少。

由于聚氨酯类胶粘剂具有软硬度等性能可调节性好以及耐低温、柔韧性好、粘接强度大等优点,用途越来越广。

目前聚氨酯胶粘剂以溶剂型为主。

有机溶剂易燃易爆、易挥发、气味大、使用时造成空气污染,具有或多或少的毒性。

近10多年来,保护地球环境舆论压力与日俱增,一些发达国家制订了消防法规及溶剂法规,这些因素促使世界各国聚氨酯材料研究人员花费相当大的精力进行水性聚氨酯胶粘剂的开发。

水性聚氨酯以水为基本介质,具有不燃、气味小、不污染环境、节能、操作加工方便等优点,已受到人们的重视。

聚氨酯从30年代开始发展,而在50年代就有少量水性聚氨酯的研究,如1953年Du Pont 公司的研究人员将端异氰酸酯基团聚氨酯预聚体的甲苯溶液分散于水,用二元胺扩链,合成了聚氨酯乳液。

当时,聚氨酯材料科学刚刚起步,水性聚氨酯还未受到重视,到了六、七十年代,对水性聚氨酯的研究开发才开始迅速发展,1967年首次出现于美国市场,1972年已能大批量生产。

70-80年代,美、德、日等国的一些水性聚氨酯产品已从试制阶段发展为实际生产和应用,一些公司有多种牌号的水性聚氨酯产品供应,如德国Bayer公司的磺酸型阴离子聚氨酯乳液ImPranil 和Dispercoll KA等系列、Hoechst公司的Acrym系列、美国Wyandotte化学公司的X及E等系列,日本大日本油墨公司的Hydran HW及AP系列、日本公司的聚氨酯乳液CVC36及水性乙烯基聚氨酯胶粘剂CU系列、日本光洋产业公司的水性乙烯基聚氨酯胶粘剂KR系列等等。

水性聚氨酯胶的发展概况

水性聚氨酯胶的发展概况水性聚氨酯胶粘剂是指聚氨酯溶于水或分散于水中而形成的胶粘剂,有人也称水性聚氨酯为水系聚氨酯或水基聚氨酯。

依其外观和粒径,将水性聚氨酯分为三类:聚氨酯水溶液(粒径<0.001um,外观透明)、聚氨酯分散液(粒径0.001-0.1 um,外观半透明)、聚氨酯乳液(粒径>0.1 ,外观白浊)。

但习惯上后两类在有关文献资料中又统称为聚氨酯乳液或聚氨酯分散液,区分并不严格。

实际应用中,水性聚氨酯以聚氨酯乳液或分散液居多,水溶液少。

由于聚氨酯类胶粘剂具有软硬度等性能可调节性好以及耐低温、柔韧性好、粘接强度大等优点,用途越来越广。

目前聚氨酯胶粘剂以溶剂型为主。

有机溶剂易燃易爆、易挥发、气味大、使用时造成空气污染,具有或多或少的毒性。

近10多年来,保护地球环境舆论压力与日俱增,一些发达国家制订了消防法规及溶剂法规,这些因素促使世界各国聚氨酯材料研究人员花费相当大的精力进行水性聚氨酯胶粘剂的开发。

水性聚氨酯以水为基本介质,具有不燃、气味小、不污染环境、节能、操作加工方便等优点,已受到人们的重视。

聚氨酯从30年代开始发展,而在50年代就有少量水性聚氨酯的研究,如1953年Du Pont 公司的研究人员将端异氰酸酯基团聚氨酯预聚体的甲苯溶液分散于水,用二元胺扩链,合成了聚氨酯乳液。

当时,聚氨酯材料科学刚刚起步,水性聚氨酯还未受到重视,到了六、七十年代,对水性聚氨酯的研究开发才开始迅速发展,1967年首次出现于美国市场,1972年已能大批量生产。

70-80年代,美、德、日等国的一些水性聚氨酯产品已从试制阶段发展为实际生产和应用,一些公司有多种牌号的水性聚氨酯产品供应,如德国Bayer公司的磺酸型阴离子聚氨酯乳液ImPranil 和Dispercoll KA等系列、Hoechst公司的Acrym系列、美国Wyandotte化学公司的X及E等系列,日本大日本油墨公司的Hydran HW及AP系列、日本公司的聚氨酯乳液CVC36及水性乙烯基聚氨酯胶粘剂CU系列、日本光洋产业公司的水性乙烯基聚氨酯胶粘剂KR系列等等。

水性聚氨酯胶黏剂国内外发展情况

1.国外研究进展国外对聚氨酯的研究较早。

20 世纪 40 年代,德国的拜耳就建成了聚氨酯试验车间, 美国、英国于20 世纪 5 0 年代相继开始了工业化, 20 世纪 60 年代杜邦公司首次工业化生产了水性聚氨酯, 20 世纪 70年代以来德国对水性聚氨酯进行了大量的研究工作, 对自乳化稳定机理及相转变过程进行了描述与解释。

20 世纪 80 年代后 , 美国、日本、荷兰等国家开始生产和应用聚氨酯。

由于合成技术的发展和性能的不断改进, 使水性聚氨酯进入飞速发展阶段, 涉及的领域涵盖皮革、纸张、纺织、涂料、胶黏剂等。

进入 21 世纪后, 聚氨酯的应用领域不断拓宽, 特别是世界范围内日益高涨的环保要求, 更加快了水性聚氨酯工业的发展步伐。

经过几十年的发展, 聚氨酯产品在汽车涂料、胶黏剂等领域已接近或达到溶剂型产品水平, 原料生产实现了规模化, 异氰酸酯、聚醚多元醇等聚氨酯基本原料的先进生产技术只掌握在少数几家跨国公司( 如BASF, Bayer, H untsman,DuPONT 等)手中,他们在世界各地建立了特大规模(10万t/a以上)的生产装置,这对中国规模较小、技术相对落后的原料企业的发展构成了一定威胁。

国外水性聚氨酯胶黏剂的发展速度明显快于其他胶黏剂产品 , 且品种多、产量大。

例如 : 拜耳公司U53 , U 54 等系列产品; 日本大日本油墨公司的H ydr an H W 及 AP 系列; 日本公司的聚氨酯乳液CV C36 及水性乙烯基聚氨酯胶黏剂 CU 系列等 [ 5] 。

这些胶黏剂一般都具有较好的初黏性、耐水性、耐温性。

近年来环境保护的压力迫使一些传统产品逐渐淡出市场, 而代之以水性、高固含量、粉末产品等。

水性聚氨酯胶黏剂以其独特的优异性能, 正面临前所未有的发展机遇, 需求量正以 16% ~ 30% 的速度增长, 是其他胶黏剂产品增长速度的 2 倍以上, 并且向着高性能、功能化和进一步扩大应用领域方向发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

欧洲 应用 产 量 /kt 39.2 24.5 17 15.8 市场 份额 /% 31 20 13.5 40 产 量 /kt 9.8 27 23.8 4.5 17.9 9.0 4.5 0.9 28.5 125 23 33 20.9 118 中国 市场 份额 /% 8 25 20 11 15 7 3 1 17 31 25.2 70 36 19 9.9 23

涂料综述

Coatings Review

中国水性聚氨酯发展十年回顾

Development of China Waterborne Polyurethane Industry over Past Decade

吴海平,马建明(安徽大学化学化工学院,合肥 230039)

格起伏不定, 使很多企业在市场竞争中, 以提高生产效率,

北美自由贸易区 产量 /kt 24.5 3.5 6.3 10.5 市场份额 /% 35 5 9 27

木材涂装 皮革涂饰 胶粘剂 汽车涂装 手套处理 合成皮革干法 油墨 合成皮革湿法 其他 总额

从表 2 看,全球 PUD 市场总量 375 kt,最大的区域市 场分别为:欧洲:125 kt,中国 118 kt,北美自由贸易区 70 kt。由数据分析看出,亚洲成为全球最大的 PUD 消费市 场,而中国是最重要的消费国,是亚太地区 PUD 扩充生

表 1 中国知识资源总库查阅对比

检索条目 水性聚氨酯题名文献 水性聚氨酯关键词 1979—2001 年(23 年) 185 条 364 条 2002—2012 年(10 年) 1 478 条 2 377 条 后十年比 前二十几 年增加 8倍 6.5 倍

1 十年前中国市场背景和状态

中国制造业在改革开放以来得到快速的增长,已成为 中国国民经济增之发展,由于化工原料价

成本的双重考验,习惯与传统溶剂产品的施工人员,未掌 握水性树脂的施工技巧,导致水性聚氨酯产品在市场上表 现不佳;另一方面,由于丙烯酸分散体(WAR)的价格优势, 使其市场覆盖率已经很高。而 PUD 固含低,施工效率(干燥 速度)低,综合成本的利益不高,综合配方价格让厂商在 WAR 和 PUD 之间摇摆,许多企业只是将 PUD 作为一个重要 的技术储备,故而影响较大的 PUD 应用市场未真正启动。

2 水性聚氨酯应用技术十年发展状况

进入 21 世纪,溶剂价格随着原油价格飚升,加之环 保安全意识深入人心,出口产品技术壁垒等因素,使得以 水为介质、 安全、 清洁的聚氨酯分散体应用技术得到重视, 全球 PUD 技术又进入一个重要时期,相关应用技术日趋产 业化,PUD 成为市场追逐的热点(见表 1)。

其他

产计划的主要动力源。日本等地区,PUD 工业则更多地组 织为本地区型和跨国公司型,后者将公司办在国外,产品 销售供应到中国及亚洲其他地区、欧洲和北美。

用途 木器涂料 皮革涂饰 胶粘剂 汽车涂饰 手套涂胶 玻纤处理 合成革 油墨 其他

份额 22% 17% 17% 10% 5% 4% 2% 1% 21%

3 近十年间水性聚氨酯应用技术发展大事记

快速发展的经济体中,环境保护已成为所有中国公民

涂料技术与文摘 Coatings Technology & Abstracts

4

涂料综述

Coatings Review

热切关注的问题,并被中国政府认定为国家工作重点。而 水性聚氨酯分散体系提供了加工业理想的解决方案。分析 PUD 市场发展的十年得益于: 政府实行的环保和安全策略、 相关行业部门的宣传和技术推广、大型企业的加入引导市 场走势、从事专业研究的机构和技术人员的数量迅速增 长、下游客户对产品质量和多性能要求的增加、中低档生 产商价格优势的消失、终端用户健康和环境意识的增强。 PUD 生产企业则因原材料的安全供应和质量、PUD 制备技 术水平的提高、完备的生产基础设施和加工工艺、稳定的 和多样化的产品、应用技术推广和培训、强大的本地销售 渠道而日益发展壮大,十二五期间将出现 10 万 t 规模的 水性聚氨酯分散体制备工厂(如中科华宇等)。 PUD 标志性重大事件、技术突破、实例。成果如下。 (1) 2008 年涂料行业“水性总动员”——拜耳材料科 技和中海油常州涂料化工研究院以“水性总动员”为主题 在上海举行合作签字仪式,双方共同举办了 2008 年作为 涂料行业的“水性技术推广年” ,包括水性木器涂料、水 性塑料用涂料、水性汽车、水性建筑地坪涂料的一系列宣 传推广活动,旨在合力推动中国水性涂料工业的发展。这 一“水性技术推广年”带动包括行业与政府间论坛及会议 在内的多项活动的开展。2008 年 9 月 12 日,拜耳材料科 技在拜耳上海一体化基地庆祝年产 2 万 t 水性聚氨酯分散 体(PUD)生产装置的投产。随着这一先进生产设施的启动, 拜耳材料科技的聚氨酯分散体生产设施已遍及全球主要 产业区域,并可满足中国和亚太区市场对涂料与粘合剂环 保型原材料日益增长的需求。2008 年,拜耳材料科技提供 的 670 m2 的水性聚氨酯地坪涂料系统用于中国奥林匹克国 家游泳中心等,引领中国水性聚氨酯分散体应用市场,此 后 2011 年广州亚运会所有工程均采用零污染的水性漆产 品。 (2) 2009 年, “沉睡” 多时的水性木器漆被一步步激活, 致力于水性漆的企业投入了前所未有的热情与开拓力度, 水性漆的兴起成为整个涂料市场的一大亮点。2010 年 8 月底,涂料协会联合相关部门共同召开了《水性木器涂料 环境经济政策推进研讨会》 ,和众多涂企共同探讨推进水 性木器漆应用推广和涂料行业低碳环保生产所相关的“绿 色信贷” “绿色税收” “绿色采购” “环境责任险”等政策 推动和拉动问题,从深远的层面为水性木器生产企业的良 性发展打好基础。水性木器涂料作为环境友好产品被列入 《2010 年环境经济政策配套综合名录》 ,同时水性木器涂 料也被列入国家重点支持的高新技术领域,国家也给出了 相关的政策支持,发改委颁布的 2011 版的产业结合调整 指导目录,鼓励水性木器涂料限制溶剂型涂料,木器涂料 迎来大变革时代,低碳环保的水性木器涂料无疑成为商业

摘 要:回顾 10 年来中国水性聚氨酯进展状况,

降低成本为关键问题,无暇顾及环保新技术,在某种程度 上 PUD 的发展较为缓慢,如合成革、木器漆、工业涂料和 胶粘剂行业水性产品的应用市场无法打开。当时国内生产 水性聚氨酯分散体 PUD 的企业缺乏先进生产设备,生产规 模小,工业化产量不大,产品质量不稳定,性能普遍不高。 PUD 市场仅限于真皮涂饰,在其他加工业只是与溶剂型产 品竞争的点缀而已。PUD 技术应用遭遇到施工习惯和价格

近 10 年间,世界 PUD 水性聚氨酯分散体消费保持 6% 以上的年均增速。 据统计, 2010 年全球 PUD 市场消费量达

涂料技术与文摘 Coatings Technology & Abstracts

3

涂料综述

Coatings Review

37.5 万 t。我国 2005 年的 PUD 消费量达到 4.1 万 t,2006 年达到 5.5 万 t,2007 年 7.0 万 t,而 2010 年突破 11.8 万 t, PUD 消费量年均增长率超过 8%, 应用市场已从约 50%

元素的主流,成为涂料业今后一个重要的发展主题,水性 木器漆所占的比例将呈逐渐上升的趋势,成为中国涂料产 业发展提速动力源。 溶剂型木器漆的环保、安全问题屡屡被曝光,美国近 年已经不再生产含大量溶剂的硝基涂料,而选择直接进口 我国家具,这样第一保护了美国的木材资源,二是将污染 留在了我国。国家安检总局曾调查全国木质家具企业 3.54 万家,从业人员 160.63 万,接触职业危害 97.23 万人,其 中化学毒物是 31.37 万人。调查重点在广东、江苏、浙江、 福建、云南等企业。超标情况,85 家企业当中,小型企业 50 家,中型企业 20 家,大型企业 15 家,国家安检总局要 求治理工作从 2010 年 7 月份开始,所有木质家具制造企 业责令限期整改,到 2011 年 3 月底没有达到上述要求且 作业场所有毒物质浓度超标的企业,一律停产整顿。到当 年 9 月底,仍达不到要求的,要提请地方政府依法予以关 闭。 2011 年深圳市政府在大运会期间积极响应和参与 “油 改水”计划。政府强化经济增长中资源环境的约束为水性 木器漆的发展提供了进一步的空间,随着溶剂型木器漆的 衰退以及水性木器漆的迅速崛起,水性漆与油性漆的市场 份额很快会出现很大的变化。 经过十多年的发展,目前水性木器漆技术逐步成熟, 具备了大范围推广使用的条件,国内开发具有自主知识产 权水性木器涂料产品的技术发展趋势已悄然形成。在中 国,木材涂装界的 PUD 供应商总数大约为 30~35 家,占据 超过 70%的市场。目前,国外公司统治着中国高端 PUD 市 场,原因是其技术优势和在原材料供应方面的垄断地位, 如 Alberdingk、DSM 等著名公司致力在中国推广优质水性 木器漆树脂。本地企业在中低端市场竞争,造成该局面的 主要障碍是: (1) 高端原料供应的限制; (2) 缺乏配套应用 技术,缺乏有水性漆施工经验的技术人员;(3) 缺乏先进 的加工设备。 嘉宝莉公司是国内木器涂装业中唯一能生产 PUD 的企 业,这大大增强了自身水性木器涂料产品的成本优势,并 且建成具有国内领先水平亚洲最大的万吨级的水性木器 涂料全自动化生产线。国内本土龙头企业也在崛起,巴德 士、华润、美涂士、三棵树、中华制漆、江苏大象、展辰、 华隆、山东益利等都在不断掘金水性木器漆市场。2010 年我国木器涂料量约 80 万 t,水性木器涂料占 3%~5%,预 计十二五期间达到 10%以上,中国涂料的发展将迎来水性 木器漆的全盛时期。 (3) 2010 年底中科华宇(福建)科技发展有限公司,建 成了国产水性聚氨酯鞋用胶的万吨规模生产装置,形成了 万吨级水性聚氨酯的成套生产工艺技术,实现了稳定生 产。其主要产品是由中科院福建物质结构研究所自主研发

量降低十几倍, 可为节能减排做出巨大贡献。 从表 2 看出, 发达国家由于终端用户强烈的环保意识,国家制定有严格 的法令法规,PUD 应用的主要市场是木材涂装和汽车涂装 方面。而发展中国家,主要应用在皮革、 纺织品和手套 等领域,原因是这些价格产品成本低廉,目标定位于出口 到发达国家,由此看出差距。