管径计算方法制冷系统管道设计

多联机冷媒管管径计算

多联机冷媒管管径计算

一、多联机冷媒管管径的选择原则

多联机制冷系统中,冷媒管的管径选择应该遵循以下原则:

1.确定每个室内机的最大冷媒流量:根据室内机的额定制冷量和设计冷量负荷,计算出每个室内机的最大冷媒流量。

2.综合考虑制冷系统的总冷媒流量:根据整个制冷系统的总制冷量和设计冷量负荷,计算出制冷系统的总冷媒流量。

3.选择合适的管径:根据冷媒流量和流速要求,选择合适的冷媒管管径。

二、多联机冷媒管管径的计算方法

1.经验法:经验法适用于一般的多联机冷媒管管径选择。

根据经验公式计算出各个管段的流量和压降,然后根据流量压降表选择合适的管径。

2.计算法:计算法适用于较复杂的多联机冷媒管网络。

通过计算各个节点的冷媒流量和压降,然后根据流量压降表选择合适的管径。

下面是一个简单的多联机冷媒管计算示例:

假设一个多联机制冷系统包含3个室内机,每个室内机的最大冷媒流量分别为0.5kg/s、0.6kg/s和0.4kg/s。

根据制冷系统的总制冷量和设计冷量负荷,计算出总冷媒流量为1.5kg/s。

根据冷媒流量和流速要求,选择合适的冷媒管管径。

一般来说,冷媒管的流速应在10-30m/s之间。

根据经验公式或计算方法计算各个管段的流量和压降,选择合适的管径。

最后,需要注意的是,多联机冷媒管管径的计算应该综合考虑制冷系统的实际情况和要求,同时还应该遵循相关的制冷设备和管道设计标准。

四管制风机盘管管径计算

四管制风机盘管管径计算四管制风机盘管是一种常用的空调系统设计,它使用四根管道将冷却剂(一般为制冷剂)传输到盘管中,通过风机的强制空气循环来实现室内的空调效果。

在设计四管制风机盘管系统时,正确计算管径是非常重要的,因为合适的管径可以保证系统的运行效率和性能。

管径计算需要考虑多个因素,包括冷却剂类型、制冷负荷、流速和管道长度等。

下面是一个基本的管径计算步骤:1.确定冷却剂类型:首先需要确定使用的冷却剂类型,例如氟利昂系列(如R22,R410A)或氨等。

2.制冷负荷计算:根据空调系统的制冷负荷进行计算。

制冷负荷是指冷却剂在系统中传输的热量,通常根据室内外的温差、建筑材料等来计算。

3.确定流速:根据设计需求和管道布置等因素,确定流速。

通常情况下,流速控制在2-4米/秒范围内。

4.管道长度:确定管道的总长度,包括上下管道的垂直高度和水平长度。

管道长度越长,阻力越大,需要增加管径来保证流量。

5.选择合适的管径:根据流速和总长度,使用管径计算公式来选择合适的管径。

常用的管径计算公式为:Q=π某d^2某v/4其中Q为冷却剂的流量(千克/小时),d为管径(米),v为流速(米/秒)。

根据流量Q和流速v,可以计算出合适的管径。

6.检查压力损失:根据选择的管径,计算管道的压力损失。

使用管道流量和摩阻系数等公式,进行压力损失的计算。

如果压力损失过大,需要重新选择管径。

管径计算是一个复杂的过程,需要综合考虑多个因素。

在实际设计中,还需要考虑管道的制造标准、连接方式等因素。

为了确保系统的稳定运行和高效性能,建议根据具体情况进行详细的工程设计和计算。

氨制冷系统的管道设计

4.1.3.1 氨管管道阻力计算

单相流体的阻力计算

两相流体的阻力计算

4.1.3.1 氨管管道阻力计算

单相流体的阻力计算

由摩擦(沿程)阻力和局部阻力组成。

P Pf Pj

摩擦阻力计算

L v Pf dn 2

2

——管道的摩擦阻力系数,无因次;

L ——直管段长度,m; d n ——管道内径,m。 e =f ( Re, ) dn

正常间距:为最大间距的0.8; 管道净高:通过人行道时,管道下缘与道 面之间的净距离≥3m;通过车行道时,净距

离≥4.5m;低支架净距离≥0.3~0.8m.

ቤተ መጻሕፍቲ ባይዱ

4.1.3 氨制冷系统管道计算

管道阻力 管径 通过水力计算确定,有公式法和图表法。 管壁厚度 取决于管材、管径及工作压力。

管径确定程序

(1.6~32MPa),密封性好,可杜绝氨渗漏。

4.1.1 氟利昂制冷系统管材选用

氟利昂管采用无缝钢管或紫铜(铜合金,减 轻镀铜现象)管;管内壁不得镀锌;一般公 称直径在25mm以下宜用紫铜管;不得采用

铝镁管(对镁及含镁量超过2%的铝镁合金有

腐蚀作用)。

盐水管、冷却水管、润滑油管同上。

• 水分:有水分存在时,会加剧对金属的腐蚀, 氨与氟利昂皆如此。 • 镀铜的危害:会破坏轴封处的密封; • 镀铜现象的减缓措施:随系统中水分增加和

Z型自然补偿

伸缩弯弯曲半径的确定

4.1.2 氨制冷系统管道要求

管道加固

原因:制冷系统管道,因气流脉动会产生振 动,为防止管道开裂造成泄漏,所有管道必 须设置支架和吊架固定牢靠,不得有振动现 象。 最大间距:水平制冷管道支吊架的最大间距, 应依据管道强度和刚度计算结果确定,并取 两者中的较小值作为支吊架的间距。

制冷管道管径估算

制冷管道管径估算制冷管道的设计和安装是制冷系统中非常重要的一环,而管道的管径选择则直接影响到制冷系统的效果和运行效率。

本文将介绍制冷管道管径的估算方法和相关因素。

一、管径估算的重要性管道的管径是指管道的内径或外径,通常用毫米(mm)或英寸(inch)表示。

制冷管道的管径选择不仅要满足制冷剂的流量需求,还要考虑制冷系统的性能、管道的阻力损失、制冷剂的速度等因素。

合理选择管径可以提高系统的效率,减少能源消耗。

二、制冷管道管径的估算方法1.根据制冷剂的流量:制冷剂的流量是选择制冷管道管径的基础。

根据制冷剂的流量和流速要求,可根据流量计算公式来估算管道的直径。

2.根据制冷系统的性能:制冷系统的性能指标也是选择管道管径的重要参考。

根据制冷系统的制冷能力和制冷剂的蒸发温度,可以通过性能曲线等方法来确定管道的直径范围。

3.根据管道的阻力损失:管道的阻力损失是制冷系统中需要考虑的重要因素之一。

根据管道的长度、材质、弯头、阀门等因素,可以通过经验公式或计算软件来估算管道的阻力损失,从而选择合适的管径。

4.根据制冷剂的速度:制冷剂的流速也是选择管道管径的重要参考。

一般来说,制冷剂的流速应控制在合适的范围内,太高会增加管道的摩擦阻力,太低则可能导致制冷剂流动不畅。

根据制冷剂的流速要求,可以选择适当的管径。

三、影响管径选择的因素1.制冷剂的流量和流速要求:根据制冷系统的需求,确定制冷剂的流量和流速要求,进而选择合适的管径。

2.管道的阻力损失:根据管道的长度、材质、弯头、阀门等因素,估算管道的阻力损失,从而选择合适的管径。

3.管道的材质和强度:根据制冷系统的工作压力和温度要求,选择适当的管道材质和强度,进而确定合适的管径。

4.制冷剂的性质:不同的制冷剂具有不同的物性参数,如密度、粘度等,这些参数也会影响管道的选择。

5.制冷系统的性能要求:根据制冷系统的制冷能力和制冷剂的蒸发温度,确定管道的直径范围。

四、管径估算的实例以某制冷系统为例,制冷剂为R410A,制冷剂的流量为10 kg/h,制冷剂的蒸发温度为-10℃,制冷系统的性能要求为COP≥3,管道长度为10 m,管道材质为铜管。

制冷吸排气管径计算公式

制冷吸排气管径计算公式

制冷设备的吸气管径计算是一个涉及多个因素的复杂问题,需

要考虑到制冷剂的种类、流量、管道长度、管道材质、压力损失等

多个因素。

一般来说,制冷设备的吸气管径计算可以使用以下公式

进行估算:

Q = (π/4) d^2 V.

其中,Q为制冷剂的质量流量(kg/s),d为管道的直径(m),V为制冷剂的流速(m/s)。

这个公式可以用来初步估算制冷设备吸

气管道的直径。

另外,对于排气管道的计算也需要考虑到类似的因素,包括压

力损失、流速、管道长度等。

一般来说,需要根据具体的制冷设备

参数和工况条件来进行计算。

除了上述公式外,还有一些经验公式和计算方法可以用来估算

制冷设备的吸排气管径,但这些公式都是基于一定的假设和简化条

件下得出的,并不适用于所有情况。

因此,在实际工程中,最好还

是进行详细的工程计算和实际测量,以确保管道尺寸的合理性和安

全性。

总之,制冷设备的吸排气管径计算是一个复杂的工程问题,需要综合考虑多个因素,最好在工程师的指导下进行详细的计算和设计。

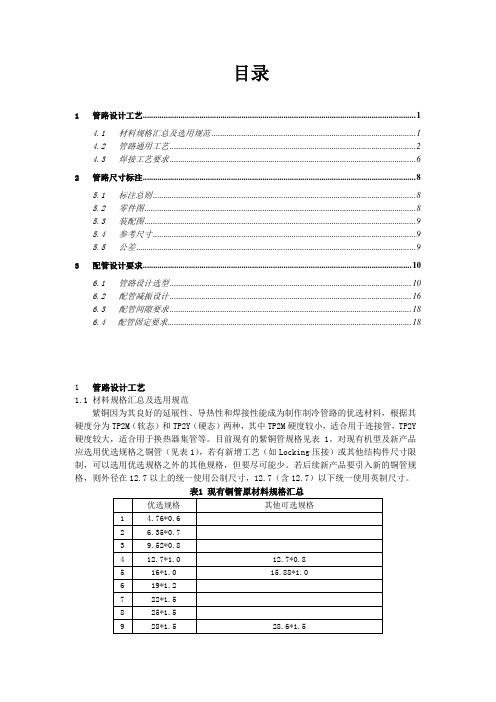

制冷管路设计规范

目录1管路设计工艺 (1)4.1材料规格汇总及选用规范 (1)4.2管路通用工艺 (2)4.3焊接工艺要求 (6)2管路尺寸标注 (8)5.1标注总则 (8)5.2零件图 (8)5.3装配图 (9)5.4参考尺寸 (9)5.5公差 (9)3配管设计要求 (10)6.1管路设计选型 (10)6.2配管减振设计 (16)6.3配管间隙要求 (18)6.4 配管固定要求 (18)1管路设计工艺1.1材料规格汇总及选用规范紫铜因为其良好的延展性、导热性和焊接性能成为制作制冷管路的优选材料,根据其硬度分为TP2M(软态)和TP2Y(硬态)两种,其中TP2M硬度较小,适合用于连接管,TP2Y 硬度较大,适合用于换热器集管等。

目前现有的紫铜管规格见表1。

对现有机型及新产品应选用优选规格之铜管(见表1),若有新增工艺(如Locking压接)或其他结构件尺寸限制,可以选用优选规格之外的其他规格,但要尽可能少。

若后续新产品要引入新的铜管规格,则外径在12.7以上的统一使用公制尺寸,12.7(含12.7)以下统一使用英制尺寸。

表1 现有铜管原材料规格汇总1.2管路通用工艺1.2.1折弯管4.2.1.1同一根管的折弯半径应一致,以避免频繁换模。

4.2.1.2原则上可以一次折弯成型的管尽量避免拆成两根管(除非装配需要)。

4.2.1.3折弯设计必须满足折弯端部留有足够的管口直线段长度;各规格的最短直线段长度(不包括弯位的等效长度)不小于其弯管半径。

(见图1)4.2.1.4各种规格的弯管半径见表2,其优选弯曲半径是常用折弯半径,其它弯曲半径工段也可以加工。

4.2.1.5管径在φ45以上(含φ45)的铜管只能加工弯位数不超过2个的平面折弯(即半自动)。

*L为最短直线段长度图11.2.2管端成型4.2.2.1管端成型包括扩口、缩口、打定位点、墩口、锥口、管端封口和管端切弧等(见图2),其中管端封口和切弧为冷冻水大管径的制造工艺。

空调水管、流量、流速、管径自动计算以及推荐表和水管各种参数对照表

VC=0.0006×(t2-t1)×V0 (L)

水最高工作温

水最低工作温

简易公式:VC=0.5×Q (L)

简易公式:VC=0.5×Q (L)

Q等同于冷冻水流量中的Q

冷量(KW)

设计标况有差别,

,可用12m扬程的。

冷却水泵流量L (m3/h)=0.215Q*1.15=0.247Q 特别提示:冷却水流量中的Q只能取螺杆机主机制冷量。

水流量估算公式(顺便重点强调一下)

冷却塔流量

(1.35~1.5)Q(kW) L(m3/h)=

(4.5~5)℃x1.163

同理:将以上公式温差取5度,由于冷却塔随着适用时间的增加,换热效率降低,且冷却塔使用环境与设计标况有差 故冷却塔水流量的系数建议取最大1.5,冷却塔的水流量为机组冷冻水流量的1.5倍,经简化后 L(m3/h)=1.5*0.172Q=0.258Q 特别提示:冷却水流量中的Q只能取螺杆机主机制冷量。

1.4077

水泵 台数

1 2 3 4 5

多台水泵并联时,水流量会产生衰减

流量

100 190 251 284 300

流量的 增加值

/ 90 61 33 16

与单台泵运行比较 流量的减少

5% 16% 29% 40%

水流量估算公式

水流量估算公式 冷冻水流量

Q(kW) L(m3/h)=

(4.5~5)℃x1.163

水泵扬程计算 制冷主机水压

冷却塔开式段高度

开式冷却水泵扬程 Hmax=ΔP1+Z+5+0.05L

管路中管件局部损失可取

管路中管件局部损失可取 最不利环路的总水管长

一般空调冷却水泵的扬程基本在16m~24m之间。当系统比较简单时,水塔离机组较近时,可用

空调水管管径选型计算表

空调水管管径选型计算表

空调水管的管径选型通常涉及一些工程设计和流体力学计算,需要考虑到空调系统的制冷/制热负荷、管道长度、流速、管道材料等因素。

下面是一个简单的示例,展示了一种可能的空调水管管径选型计算方法:

步骤 1:确定设计参数

制冷/制热负荷(单位:千瓦或BTU/h)。

管道长度(单位:米或英尺)。

预期的流速 (通常建议的范围在 1.5 到 3 米/秒之间)。

管道材料(例如铜管、PVC管等)。

步骤 2:计算水流量

利用空调系统的制冷/制热负荷和设计温差,计算所需的水流量(单位:升/小时或加仑/小时)。

步骤 3:根据水流量选择管径

通过水流量和预期的流速,选择适当的管径。

您可以使用管道流量计算公式、管道流速计算公式,或者借助在线管道计算工具来确定适当的管径。

管径的选择也需要考虑实际可用的标准管径,通常选择最接近且大于所计算出来的理论值的标准管径。

步骤 4:验证和调整

选择管径后,您需要验证所选管径是否满足预期的水流

量和流速要求。

在实际安装前,建议进行一些模拟测试或者使用实际的水流量计来验证您的选择。

请注意,这里提供的是一个基本的流程概述。

在实际设计中,可能需要考虑更多的因素,比如管道的阻力、压力损失、环境条件等。

因此,在进行管径选型计算时,最好咨询专业的工程师或者相关领域的专家,以确保系统设计的准确性和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节

氨系统管道管径确定

二、图表计算法 通过查图表来确定管径。 ㈠图表的种类 图表制作条件之一:冷凝温度为30℃。 ⒈表5-5,氨单相流吸汽管负荷量表。适用条件……。 ⒉表5-6,氨单相流吸汽管、排汽管和液体管负荷量表。 适用条件……。 ⒊表5-7,氨两相流吸汽管负荷量表。适用条件……。 ⒋图5-2,管长小于30m氨管管径计算图。 ⒌图5-3~图5~6,氨单相流吸汽管径计算图。 ⒍图5-7~图5-12,氨两相流吸汽管管径计算图。 ⒎图5-13,氨排汽管管径计算图。 ⒏图5-14,冷凝器到贮氨器之间氨液管管径计算图。 ⒐图5-15,贮氨器到分配站之间氨液管管径计算图。

倒关阀座

二、制冷剂在管道内允许流速及允许压力降

●流速要恰当。表5-2为推荐的允许流速。 流速过低→沿程阻力损失较小,但管径较大,耗 材多,造价较高;

●流速过高→管径小些, 但沿程阻力损失较大,影 响制冷效率与安全。

二、制冷剂在管道内允许流速及允许压力降

●要控制管道的压力降。允许压力降见表5-3。 允许压力降确定原则:吸汽管或回汽管允许压力 降相当于饱和温度降低1℃; 排汽管允许压力降相当于饱和温度降低0.5℃。

第二节

氨系统管道管径确定

一、公式计算法 依据:允许流速、允许压力降。 步骤: ⒈计算管道内径: G dn=0.0188 (m) (5-1)

⒉查表5—1,确定用管规格。如dn在两种规格之 间,则选用管径大的一种。 ⒊计算并校核管道压力损失ΣΔP(沿程阻力+ 局部阻力)。 ΣΔP的计算用公式(3-26)。P91 若ΣΔP<允许压力降,符合要求。 若ΣΔP>允许压力降,ω取小值,重算dn。

表5-5

135mm

图5-4

㈢不同工况使用条件的修正

若实际工况和所列图表规定的工况不同时,需修正负 荷量,然后才能到所给出的图表中进行使用。 ⒈冷凝温度变化 若冷凝温度不为30℃,负荷量需用表5-8的换算系数 进行修正。 ⒉当量管长和摩阻引起的压力降相当于饱和温度差的 变化 用表查管径时使用。 吸汽管(回汽管)修正公式:式(5-2) 排汽管和高压侧液体管的修正公式:式(5-3) ⒊两相流供液倍数(液汽比)变化 吸汽管管径的修正公式: ds=N· d (mm) (5-4) d—n=4时,查图表得到的吸汽管管径。 N—修正系数,见表5—9。 例题5。P188

三、对氨制冷管路设计要求

㈠管道的坡度要求--见表5-4。 ㈡蒸发器供液管设计要求 ⒈每个冷间的供液管:从分配站单独引出。 ⒉冷风机与排管的供液管:从分配站分别引出, 不得并联于同一供液管上。 ⒊并联供液的各蒸发器,要求其当量长度基本 相等。如采用中进中出、先进后出的方式。 如图5-1a。即各支路同程。 ⒋顶、墙排管并联供液保证均匀供液的措施: 采用“∩”形弯头。如图5-1b。 墙排管的供液经“∩”形弯头的顶端,该顶端 与顶排管的上层标高一致。

第三节

管架设计

一、管架的作用 ⒈固定管道。 ⒉防止振动。 ◆管架满足两个要求: 一是满足管道的强度要求—防止管道因受 垂直作用力造成弯曲破坏; 二是满足管道的刚度要求—挠度不大于坡 度。 这两个要求靠支(吊)点设置来满足。

㈡对氨系统阀件的要求

阀件--氨专用。 ⒈材质--灰铸铁、可锻铸铁、铸钢。 耐压要求--强度试验压力3.0~4.0MPa 密封性试验压力2.0~2.5MPa 公称压力为2.5MPa的阀即可满足要求。 ⒉氨阀不允许有铜、铜合金的零部件。 ⒊氨阀应有倒关阀座--可把阀全开,更换填料。 ⒋压力表用氨专用的。 ●量程不得小于系统工作压力的1.5倍。 高压容器:-0.1~0~2.5MPa; 中、低压力容器:-0.1~0~1.6MPa。 ●精度等级:不低于2.5级。

㈡图表计算步骤 ⒈根据工况条件,确定选用的计算图表。 ⒉根据配管设计时的工况负荷量和管子当量 长度,确定设计管道的规格。 ⒊根据计算得到的公称直径,在表5-1中, 确定采用无缝钢管的规格。

例:P179 例题2:已知氨制冷系统单相流 吸气管负荷为300kW,蒸发温度为-40℃, 管道当量总长度为100m,确定吸气管管径。 查表法 查图法

Ls t Q Qs Lts

0.55

( kW ) (5-2)

Ls P Q Qs LP

0.55

( kW ) (5-3)

三、其他连接管道直径的确定方法

⒈融霜用热氨管:Dg32~50mm。 ⒉安全管:与接头同径。 安全总管: ≮Dg25mm,也≯50mm。 ⒊排液管:与排液桶上接头同径,Dg25mm~ Dg32mm。 ⒋设备上的增压和降压管:Dg20~32mm。 ⒌放油管:Dg20~32mm; 低温放油管:不小于Dg25mm。 ⒍均压管:设备接管同径。 设备多于2台时的均压总管:比设备接管大一个 档次的直径。 ⒎氨泵的进、出液管管径:见表5-10。 ⒏放空管:与接管同径。

图 5- 1

㈢吸汽管设计要求 ⒈压缩机吸汽管宜在水平吸汽管总管水平轴线上方 呈45°角处连接。 ⒉重力供液系统,最好设机房氨液分离器。 ㈣排汽管设计要求 ⒈排汽管上均应设止回阀。 ⒉压机排汽管应从水平排汽总管顶部呈45°角接入。

水平排汽总管 水平吸汽总管

压缩机

Байду номын сангаас

㈤其他管道设计要求

⒈氨安全管泄压管引出室外,出口高出屋檐 1m,高出冷凝器平台3m以上,未端做成S形 弯头。 ⒉融霜用热氨管:油分离器后接出,装截止 阀和压力表,不宜穿过冷间。 ⒊各种氨管:不得有凹下管段。在地沟内的 吸、排气总管的最低处应设排液(油)管, 吸入管设加压管。 ⒋排液桶、集油器、空气分离器等设备的降 压回汽管,不得直接与压机吸入管相连, 而是接于蒸发器回汽管顶部。

制冷系统管道设计

直径、连接的设计。 第一节 氨系统管道设计要求 ㈠对氨系统管道的要求 ◆耐腐蚀要求:一律采用无缝钢管。不允许用铜管、 管壁镀锌。 ◆耐压要求:氨系统工作压力不超过--1.5MPa; 系统高压部分试压压力--1.8MPa(表); 低压部分试压压力--1.2MPa(表)。 由管壁厚度来满足耐压性要求,表5-1中的 规范厚度满足要求。