线切割编程

线切割编程教学

线切割编程教学摘要:1.线切割加工概述2.线切割编程步骤3.线切割编程实例4.线切割编程教学资源5.结论正文:一、线切割加工概述线切割加工,又称为线切割放电加工,是一种非接触式加工方法。

通过将工件固定在加工台上,利用高速运动的线状电极丝进行切割,达到加工的目的。

线切割加工具有高精度、高效率、高灵活性等优点,在各类机械加工领域得到广泛应用。

二、线切割编程步骤线切割编程主要包括以下几个步骤:1.找到编程面板:操作者需要熟悉线切割机的各个按钮和开关,找到编程面板并按下退出键(D),使设备进入预备编程状态。

2.命名程序序号:为了方便管理和记忆,可以给程序命名一个数字序号,例如1、2、3 等。

3.设置通讯参数:操作者需要按下3 下通讯键(B),进入尺寸及方向设置界面。

4.设置尺寸:根据加工需求,设置电极丝的尺寸,例如3mm,精度为0.001mm。

5.设置线切割方向:操作者需要设置X、Y 轴的方向,以便电极丝按照设定的方向进行切割。

6.设置正负方向:根据加工需求,设置XY 轴的正负方向。

7.编程完成:保存退出编程界面,确保编程信息正确无误。

三、线切割编程实例假设我们要加工一个简单的长方体形状,可以通过以下步骤进行线切割编程:1.设置尺寸:长方体的长、宽、高分别设置为20mm、10mm 和5mm。

2.设置方向:X 轴方向为水平方向,Y 轴方向为垂直方向。

3.设置正负方向:选择L2 方向,即背向冷却水及电开关方向。

4.编写切割路径:根据长方体的形状,编写电极丝的切割路径,确保切割完整且无遗漏。

5.保存退出:完成编程后,保存退出编程界面,准备开始线切割加工。

四、线切割编程教学资源对于初学者,可以通过以下途径学习线切割编程:1.在线视频教程:互联网上有许多关于线切割编程的视频教程,例如在抖音、哔哩哔哩等平台可以找到线切割教学视频。

2.专业书籍:购买线切割相关的专业书籍,系统学习线切割加工的原理、方法、编程等知识。

3.培训课程:参加线切割编程的培训课程,通过实际操作学习线切割编程技巧。

线切割编程及加工课件

线切割加工过程:

对零件工艺分析后可用软件自动编程或手工编程,程序输

入数控装置后通过功放自动控制步进电机,带动机床工作台和

工件相对电极丝沿X、Y方向移动,完成平面形状的加工。数

控装置自动控制工件和电极丝之间的相对运动轨迹的同时,检

测到的放电间隙大小和放电状态信息经变频后反馈给数装置来

控制进给速度,使进给速度与工件材料的蚀除速度相平衡,维

直线 坐标原点为线段起点,X、Y分别取线段在对应方 向上的增量,即该线段在相对坐标系中的终点坐标的绝对 值。X、Y允许取比值,若X或Y为零时,X、Y值均可不写,

但分隔符号保留。例如 B2000B0B2000GxL1 可写为BBB2000GxL1。

圆弧 坐标原点为圆心,X、Y取圆弧起点坐标的绝对值, 但不允许 取比值。

27

3.计数方向G Gx —取X方向进给总长度计数 GY——取Y方向进给总长度计数

直线: 用线段的终点坐标的绝对值进行比较,哪个方向 数值大,就取该方向作为计数方向。即:

|Y|> |X|时,取GY; |Y|< |X|时,取Gx; |Y|=|X|时,取Gx或GY,有些机床对此专门规定。

28

3.计数方向G Gx —取X方向进给总长度计数 GY——取Y方向进给总长度计数

(1)偏差判别 判别加工点对规定图形的偏离位置,以决 定工作台的走向。

(2)工作台进给 根据判断的结果,控制工作台在X或Y方 向进给一步,以使加工点向规定图形靠拢。

(3)偏差计算 在加工过程中,工作台每进给一步,都由 机床的数控装置根据数控程序计算出新的加工点与规定图形之 间的偏差,作为下一步判断的依据。

14

2、坐标工作台

坐标工作台安置在床面上,包括上层工作台面、中层中拖 板、下层底座,还有减速齿轮和丝杠螺母等构件。两个步进 电动机经过齿轮减速, 带动丝杠螺母,从而 驱动工作台在XY平面 上移动。控制器每发出 一个进给脉冲信号,工 作台就移动lμm,则称 该机床的脉冲当量为 1μm/脉冲。

线切割手工编程的步骤与方法

线切割手工编程的步骤与方法以线切割手工编程的步骤与方法为标题,写一篇文章:一、引言线切割手工编程是一种常见的加工方法,用于制造复杂形状的零件。

本文将介绍线切割手工编程的步骤与方法,帮助读者了解并掌握这一技术。

二、准备工作1. 首先,需要了解所使用的线切割机床的基本参数,包括最大切割尺寸、最大切割速度等。

这些参数将直接影响编程的过程和结果。

2. 其次,需要准备好CAD软件,用于绘制所需切割零件的图纸。

在绘制图纸时,要注意准确表达零件的形状、尺寸和加工要求。

三、编程步骤1. 导入图纸:将绘制好的切割零件图纸导入到线切割机床的控制系统中。

这一步骤可以通过将图纸保存为常见的文件格式(如DXF)来实现。

2. 创建切割路径:根据零件的形状和加工要求,使用线切割机床的控制系统,在图纸上创建切割路径。

切割路径是刀具在零件表面上运动的轨迹,决定了最终切割出的形状。

3. 设置切割参数:根据所选择的切割材料和零件的要求,设置切割参数,包括切割速度、切割压力等。

这些参数的选择应根据实际情况进行调整,以确保切割质量和效率。

4. 优化切割路径:对于复杂形状的零件,可能存在多个切割路径。

在编程过程中,可以对切割路径进行优化,以减少切割时间和切割线数,提高加工效率。

5. 检查程序:在编程完成后,需要对程序进行检查,确保切割路径和参数的设置正确无误。

可以使用模拟功能,模拟切割过程,检查切割轨迹和切割效果。

6. 保存程序:编程完成后,将程序保存到线切割机床的控制系统中,以备后续使用。

四、编程方法1. 直线切割:对于直线形状的零件,可使用直线切割方法。

在编程时,只需指定起始点和终止点的坐标即可。

2. 圆弧切割:对于圆弧形状的零件,可使用圆弧切割方法。

在编程时,需要指定圆弧的起始点、终止点和半径。

3. 复杂形状切割:对于复杂形状的零件,可使用多个直线和圆弧的组合来实现切割。

在编程时,可以使用CAD软件辅助绘制切割路径,然后将其导入到线切割机床的控制系统中。

线切割编程例子(一)

线切割编程例子(一)线切割编程例子1. 切割矩形形状首先,我们可以考虑一个简单的例子,即如何使用线切割技术切割一个矩形形状。

以下是一种实现此功能的编程示例:# 导入所需库from sympy import Line, Segmentfrom import Point# 定义矩形的四个顶点坐标p1 = Point(0, 0)p2 = Point(0, 5)p3 = Point(5, 5)p4 = Point(5, 0)# 定义切割线的起点和终点坐标start_point = Point(2, -1)end_point = Point(2, 6)# 创建切割线段cutting_line = Line(start_point, end_point)# 创建矩形rect = Polygon(p1, p2, p3, p4)# 计算切割线和矩形的交点intersection = (cutting_line)# 判断交点的类型if isinstance(intersection, Point):# 如果交点是一个点,则打印该点的坐标print("Intersection point:", , )elif isinstance(intersection, Line):# 如果交点是一条线段,则打印线段的起点和终点坐标print("Intersection segment:", , , , )这个例子中,我们使用了Python的sympy库和shapely库。

sympy库用于创建线段和计算线段的交点,而shapely库用于创建并操作几何图形。

2. 切割圆形形状除了切割矩形形状,线切割技术还可以用于切割其他形状,比如圆形。

以下是一个切割圆形形状的编程示例:# 导入所需库from sympy import Circle, Line# 定义圆的圆心和半径center = (0, 0)radius = 5# 定义切割线的起点和终点坐标start_point = (-1, -1)end_point = (6, 6)# 创建圆circle = Circle(center, radius)# 创建切割线段cutting_line = Line(start_point, end_point)# 计算切割线和圆的交点intersection = (cutting_line)# 判断交点的类型if intersection:# 如果有交点,则打印交点的坐标for point in intersection:print("Intersection point:", , ) else:print("No intersection points")在这个例子中,我们使用了sympy库的Circle和Line类来创建圆和切割线,并使用intersection方法来计算它们的交点。

线切割数控程序编程

线切割数控程序编程

1、编程步骤

(1

置Array(2

(3

(4

(5

(6

2

为

序。

2

由O →D →A →B →C →D →O 绕行一周后返回起点;

③确定间隙补偿量:

∆R ═[(0.18/2)+0.01] mm

④计算交点D 坐标:

Cosα═12/25 ═X D /12

X D ═ 5.67

X D ═ 22-12D X ═276.5-144═ 5.76

(计算方法详略……)得到D (5.760,10.527)

其它交点坐标可直接由图形中得到。

⑤采用ISO 格式手工编程序(单位:µm )如下(以下所用指令参见“表6.2 电火花线切割数控机床常用ISO 代码”):

P604 ;程序名

N10 G92 X0 Y0 ;确定坐标系

N20 G41 D100 ;左刀径补偿(补偿值为钼丝半径和放电间隙

之和,此程序段须放在进刀线之前)

N30 G01 X5760 Y10527;直线插补,O →D

N40 G03 X0 Y-12000 I-5760 J-10527;逆圆插补,D →A

N50 G01 X25000 Y-12000 ;直线插补,A →B

N60 G01 X25000 Y0;直线插补,B →C

N70 G03 X5760 Y10527 ;直线插补,C →D

N80 G40 ;刀径补偿取消,此程序段须放在退刀线之前 N90 G01 X0 Y0 ;线电极返回原点

N100 M02 ;程序结束

3。

数控线切割机床自动编程的步骤和方法

数控线切割机床自动编程的步骤和方法随着数控技术的不断发展,数控线切割机床已经成为了现代工业生产中不可或缺的设备,其具有高效、精度高、自动化程度高等优点。

而对于数控线切割机床来说,自动编程是其最重要的功能之一。

下文将从步骤和方法两个方面详细介绍数控线切割机床自动编程的过程。

一、数控线切割机床自动编程的步骤1. 零件图形输入数控线切割机床自动编程的第一步是将要加工的零件图形输入到计算机中。

这一步可以通过手工绘制图形,然后扫描或输入到计算机中;也可以通过CAD软件直接绘制图形。

无论采用哪种方式,都需要确保图形的准确性和完整性。

2. 编写切割程序在完成零件图形的输入之后,需要编写切割程序。

切割程序是数控线切割机床自动编程的核心,它包含了加工路径、切割速度、切割深度等信息。

编写切割程序可以采用G代码或CAM软件,其中G 代码是一种通用的数控编程语言,而CAM软件则是一种图形化编程软件,可以根据零件图形自动生成切割程序。

3. 进行数控仿真在编写好切割程序之后,需要进行数控仿真。

数控仿真是将切割程序加载到数控系统中,然后在计算机上进行仿真运行,以验证切割程序是否正确。

在仿真过程中,可以模拟切割路径、切割速度、切割深度等信息,以确保切割程序的正确性和可靠性。

4. 生成切割程序在完成数控仿真之后,需要生成切割程序。

切割程序可以通过数控系统直接输出,也可以通过U盘或其他存储设备输出到数控线切割机床上。

在输出切割程序之前,需要进行一些参数设置,如加工速度、加工深度等。

5. 进行数控加工最后一步是进行数控加工。

在数控加工过程中,数控系统会根据切割程序自动控制线切割机床进行加工。

在加工过程中,需要对加工状态进行监控,以确保加工质量和安全性。

二、数控线切割机床自动编程的方法1. 手工编程法手工编程法是最原始的数控编程方法,它需要编程人员熟练掌握G 代码语言,并手工编写切割程序。

手工编程法的优点是灵活性高,可以根据具体情况进行调整和优化;缺点是效率低、易出错。

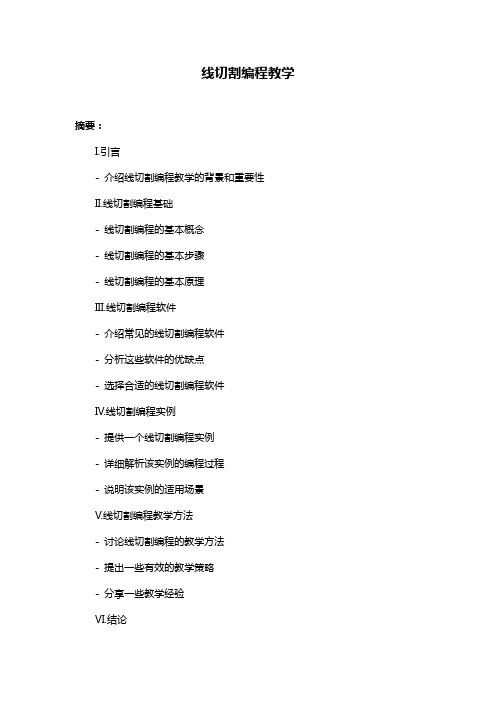

线切割编程教学

线切割编程教学摘要:I.引言- 介绍线切割编程教学的背景和重要性II.线切割编程基础- 线切割编程的基本概念- 线切割编程的基本步骤- 线切割编程的基本原理III.线切割编程软件- 介绍常见的线切割编程软件- 分析这些软件的优缺点- 选择合适的线切割编程软件IV.线切割编程实例- 提供一个线切割编程实例- 详细解析该实例的编程过程- 说明该实例的适用场景V.线切割编程教学方法- 讨论线切割编程的教学方法- 提出一些有效的教学策略- 分享一些教学经验VI.结论- 总结线切割编程教学的重要性和必要性- 展望线切割编程教学的未来发展正文:引言线切割编程教学是培养高素质线切割操作人才的重要环节。

线切割编程技术的掌握程度直接影响到线切割加工的精度和效率。

因此,线切割编程教学在现代制造业中具有重要的地位和作用。

线切割编程基础线切割编程是指根据加工零件的形状和尺寸,编制相应的线切割加工工艺,以实现对零件的加工。

线切割编程主要包括以下几个步骤:1.确定加工零件的形状和尺寸2.选择合适的线切割加工工艺3.编制线切割加工程序4.输入线切割加工设备线切割编程的基本原理是利用计算机程序控制线切割加工设备的运动,实现对零件的加工。

线切割编程需要掌握一定的编程知识和操作技巧。

线切割编程软件目前,市场上有许多线切割编程软件,如Dycut、UCC、Mastercam 等。

这些软件具有不同的特点和功能,用户可以根据自己的需求选择合适的软件。

Dycut 是一款功能强大的线切割编程软件,适用于各种线切割加工设备。

Dycut 具有易于操作、编程效率高等特点,适合初学者使用。

UCC 是一款专业的线切割编程软件,适用于各种复杂形状的线切割加工。

UCC 具有丰富的刀具库、自动编程等功能,适合中高级用户使用。

Mastercam 是一款综合性的CAM 软件,适用于各种数控加工设备。

Mastercam 具有强大的刀具路径优化、自动编程等功能,适合专业用户使用。

数控线切割编程

§8.3 线切割编程举例

❖ 例8-8 已知一内齿轮形状及尺寸如图8-12 所 示,试编写该零件线切割加工程序。

•39

L100 M78 M78 M80 M82 M84 G90 G92 X0 Y0 G41 G01 X50. G22 L7 P40 I-50. J0 G40 G00 X0 Y0 M02

•25

9)倒直角(c)

功 能:在两条曲线连接处倒角。 格式1:G01 Xx1 Yy1 Cc1 格式2:G02(03) Xx1 Yy1 Ii1 Jj1 (Rr1) Cc1 说 明:x1,y1定义了该程序段几何元素与下一程序段

几何元素的交点坐标,c1定义了倒角长度,并仅在 当前程序段有效,若该程序段为圆弧,i1,j1 为圆 心相对于圆弧起点的增量或用Rr1表示圆弧半径。

定义了进给速度。 例:图8-7 在Z1平面上电极丝从当前位置沿直线移动相对增

量(10,15),在Z5平面上电极丝从当前位置沿直线移 动相对增量(20,20),则程序指令为:

G91 G01 X10. Y15. U10. V5.

•18

G91 G01 X10. Y15. U10. V5.

•19

M78 上水 M78 M80 喷水 M82 走丝 M84 放电 G90 G92 X0 Y0 G41 G01 X0 Y15.

•32

7)工件坐标系选择(G54~G59)

功能:选择所需的工件坐标系 例: G00 G90 G54 X100. Y100.

电极丝从当前位置移动到G54坐标系的 (100,100)位置。

•33

5)子程序调用(G22, G23)

❖ 功 能:G22调用子程序,G23从子程序返回 格式1: G22 Ll1 Hh1 Pp1 说 明: l1是子程序程序号;h1被调用子程序的起始行号,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.1 电火花线切割编程 6.2 线切割加工准备工作

6.3 线切割加工工艺

习题

6.1 电火花线切割编程

前面讲过线切割加工的具体特点及其线切割加工的

工艺规律,在具体加工中一般按图6-1所示步骤进行。

准备工作环节 电极丝准备 上 丝 垂直度校核 电极丝定位 分析图纸 工件准备 打穿丝孔 工件装夹 检 验 加工时间 加工精度 表面粗糙度 加 工

Y SR1 SR2 X SR4 SR3 NR3 NR2

Y

NR1

X

NR4

(a)

(b)

图6-6 Z的确定

例6.1 请写出图6-7所示轨迹的3B程序。

Y J2

A(30 , 40)

Y J1 A(30 , 40)

J2

J3

X B(40 , - 30)

J1

X B(40 , - 30) J3 J4

(a)

J4

(b)

2. 圆弧的3B代码编程 1) x,y值的确定

以圆弧的圆心为原点,建立正常的直角坐标系,x,y

表示圆弧起点坐标的绝对值,单位为μm。如在图6-5(a)中, x=30000,y=40000;在图6-5(b)中,x=40000,y=30000。

Y J2

Y J1 A(30 , 40)

Y

J1

J2

A(30 , 40) Gy

40000 B30000 B170000 GX SR4

例6.2 用3B代码编制加工图6-8(a)所示的线切割加工 程序。已知线切割加工用的电极丝直径为 0.18 mm,单 边放电间隙为0.01 mm,图中A点为穿丝孔,加工方向沿 A—B—C—D—E—F—G—H—A进行。

G G F E D

F E D

图6-7 编程图形

解 对图6-7(a),起点为A,终点为B, J=J1+J2+J3+J4=10000+50000+50000+20000=130000

故其3B程序为:

B30000 B40000 B130000 GY NR1 对图6-7(b),起点为B,终点为A, J=J1+J2+J3+J4=40000+50000+50000+30000=170000 故其3B程序为:

的计数方向的选取方法是:以要加工的直线的起点为原点,

建立直角坐标系,取该直线终点坐标绝对值大的坐标轴为计 数方向。具体确定方法为:若终点坐标为(xe,ye),令x=|xe|, y=|ye|,若y<x,则G=Gx (如图6-3(a)所示);若y>x,则G=Gy ( 如图 6-3(b) 所示 ) ;若 y=x ,则在一、三象限取 G=Gy ,在二、 四象限取G=Gx。 由上可见,计数方向的确定以45°线为界,取与终点处 走向较平行的轴作为计数方向,具体可参见图6-3(c)。

Y L2 L1 L2

Y

X L3 L4Biblioteka L3L1X

L4

(a)

(b)

图6-4 Z的确定

综上所述,图 6-2(b) 、 (c) 、 (d) 中线段的 3B 代码如 表6-2所示。

表6-2 3B代码

直线 CA AC BA B B B B X 1 1 0 B B B B Y 1 1 0 B B B B J 100000 100000 100000 G Gy Gy Gx Z L3 L1 L3

H

B A 80

C

40

R

20

H

B A

3

C

(a) 零 件 图

(b) 钼 丝 轨 迹 图

图6-8 线切割切割图形

解

(1) 分析。现用线切割加工凸模状的零件图,

实际加工中由于钼丝半径和放电间隙的影响,钼丝中

心运行的轨迹形状如图6-8(b)中虚线所示,即加工轨迹

与零件图相差一个补偿量,补偿量的大小为在加工中 需要注意的是E′F′圆弧的编程,圆弧EF(如图6-8(a)所示)

编

程

工艺分析 选择工艺基准 确定切割路线 编写加工程序

图6-1 线切割加工的步骤

目前生产的线切割加工机床都有计算机自动编程功 能,即可以将线切割加工的轨迹图形自动生成机床能够识

别的程序。

线切割程序与其它数控机床的程序相比,有如下特点: (1) 线切割程序普遍较短,很容易读懂。 (2) 国内线切割程序常用格式有3B(个别扩充为4B或5B) 格式和ISO格式。其中慢走丝机床普遍采用ISO格式,快走

以圆弧E′F′ 的圆心为坐标原点,建立直角坐标系,则E′ 点

的坐标为:

YE = 0.1mm

= X E

(20 0.1) 2 0.12。 19.900

根据对称原理可得F′的坐标为(-19.900,0.1)。 根据上述计算可知圆弧E′F′的终点坐标的Y的绝对值小, 所以计数方向为Y。 圆弧E′F′在第一、二、三、四象限分别向Y轴投影得到长 度的绝对值分别为0.1 mm、19.9 mm、19.9 mm、0.1 mm,故 J=40000。

表6-5 切割轨迹3B程序

OE ED DC CB BA AE EO B B B B B B B 3900 10100 16950 0 16950 8050 3900 B B B B B B B 0 0 0 6100 0 6100 0 B B B B B B B 3900 14100 16950 12200 16950 14100 3900 G G G G G G G X Y X X X Y X L NR L NR L NR L 1 3 1 4 3 1 3

例6.3

用3B代码编制加工图6-9所示的凸模线切割

加工程序,已知电极丝直径为0.18 mm,单边放电间隙 为0.01 mm,图中O为穿丝孔拟采用的加工路线O-E- D-C-B-A-E-O。

R10 A O 穿 丝 孔 E D 14 25 C B

R6

图6-9 加工零件图

例6.3 用3B代码编制加工图6-9所示的凸模线切割加 工程序,已知电极丝直径为0.18 mm,单边放电间隙为 0.01 mm,图中 O为穿丝孔拟采用的加工路线 O- E - D -C-B-A-E-O。 解 经过分析,得到具体程序,如表6-5所示。

圆弧E′F′首先在第一象限顺时针切割,故加工指令 为SR1。

由上可知,圆弧E′F′的3B代码为

E′ F′ B 19900 B 100 B 40000 G Y SR 1

(3) 经过上述分析计算,可得轨迹形状的3B程序, 如表6-4所示。

表6-4 切割轨迹3B程序

A′ B′ B′ C′ C′ D′ D′ E′ E′ F′ F′ G′ G′ H′ H′ B′ B′ A′ B B B B B B B B B 0 40100 0 0 19900 20200 0 40100 0 B B B B B B B B B 0 0 40200 0 100 0 40200 0 2900 B B B B B B B B B 2900 40100 40200 20200 40000 20200 40200 40100 2900 G G G G G G G G G Y X Y X Y X Y X Y L L L L SR L L L L 2 1 2 3 1 3 4 1 4

注: B为分隔符,它的作用是将 X、Y、J 数码区分开 来;X、Y为增量(相对)坐标值;J为加工线段的计数长度; G为加工线段计数方向;Z为加工指令。

1. 直线的3B代码编程 1) x,y值的确定

(1) 以直线的起点为原点,建立正常的直角坐标系,x,

y表示直线终点的坐标绝对值,单位为μm。 (2) 在直线3B代码中,x,y值主要是确定该直线的斜率, 所以可将直线终点坐标的绝对值除以它们的最大公约数作为 x,y的值,以简化数值。 (3) 若直线与X或Y轴重合,为区别一般直线,x,y均可 写作0也可以不写。

表6-6 常用的线切割加工指令

G20 G21 G40 G41 G42 G50 G51 英制 公制 取消电极丝补偿 电极丝半径左补 电极丝半径右补 取消锥度补偿 锥度左倾斜(沿电极丝行进方向,向左倾斜) M99 T82 T83 T84 T85 T86 T87 子程序结束 加工液保持 OFF 加工液保持 ON 打开喷液指令 关闭喷液指令 送电极丝(阿奇公司) 停止送丝(阿奇公司)

如图6-2(a)所示的轨迹形状,请读者试着写出其x, y 值,具体答案可参考表 6-2 。 ( 注:在本章图形所标注

的尺寸中若无说明,单位都为mm。)

Y C

100

C

X Y

C

Y A B X

A

100

B

A

A

X

(a)

(b)

(c)

(d)

图6-2 直线轨迹

2) G的确定 G 用来确定加工时的计数方向,分 Gx 和 Gy 。直线编程

Y Gx Y B(x e, y e) y< x 取 G= Gx A J= x X J= y y> x 取 G= Gy Gx A X

Y Gy Gy Gx Gy X

B(x ,y ) e e

(a)

(b)

(c)

图6-3 G的确定

3) J的确定 J 为计数长度,以 μm 为单位。以前编程应写满六位数, 不足六位前面补零,现在的机床基本上可以不用补零。 J的取值方法为:由计数方向 G确定投影方向,若G=Gx, 则将直线向X轴投影得到长度的绝对值即为 J的值;若G=Gy, 则将直线向Y轴投影得到长度的绝对值即为J的值。 4) Z的确定 加工指令Z按照直线走向和终点的坐标不同可分为 L1 、 L2、L3、L4,其中与+X轴重合的直线算作L1,与-X轴重合 的直线算作 L3,与 +Y轴重合的直线算作 L2 ,与 -Y轴重合的 直线算作L4,具体可参考图6-4。

Gx

J3