新产品移转及承接及介绍

新产品介绍会(PPT )

(4)信息获得的途径 消费者对情报信赖度以朋友口传或美容师、美容专员介绍较高。最值得注 意的是电视广告之接触为42.4%,但其信赖度却仅有6.6%,所以电视广告只 适合做企业印象广告。

G&P

Hale Waihona Puke &P1. DIVA品牌在全国市场已经有很好 的知名度,可以为新产品提供强有力 的推广力度。 2. DIVA已经形成洁面、美白、护肤 的系列产品,可以适合多种需求的目 标消费者。

G&P

市场竞争状况

1.资生堂:利用皮肤复制诊断系统来测定 皮肤纹路以及健美,以美白是漂亮的开始 为号召。 2.玉兰油:迎着朝阳,迎着美丽。 3.佳丽宝:今年夏天会很凉。 4.美爽爽:向大自然深呼吸。 5.联合利华:以明星为号召。

消费者研究

(1)使用品牌状况: 未婚女性较偏爱资生堂系列。 认为曼秀雷敦较具保养功能。 各种品牌,各具功能。 (3)买地点及方式: 未婚 百货专柜。 由外地带回。 向女性推销员购买。 在市场或地摊购买 (2)购买状况(包含已婚及未婚): 用完再买。 没用完,看到喜欢就买。 亲友赠送。 已婚 百货专柜或百货行。 问朋友而去购买(包括厂牌、地点) 外地带回。

银杏黄酮美容护肤品的特殊功能

银杏苷元黄酮活性成分简称DY活性因子,将DY活性因子添 加到护肤品中,其功效增强的表现主要有以下几方面: • 抗氧化功能:有效隔离外界有害因素。皮肤最大的伤害来 自环境,紫外线,气候变换,风吹日晒等,都能使皮肤老 化的速度日益加快。DY活性因子可逐渐修复皮肤的抗氧 化系统。 • 规律功能:改善皮肤的新陈代谢。皮肤新陈代谢不畅,皮 肤易出现晦暗、粗糙、无光泽等问题。DY活性因子能促 进微细血管的舒张、循环,令皮肤新陈代谢正常 • 赋活功能:DY活性因子能促进细胞的再生,提高细胞的 活性。激活细胞、促进细胞的再生、分裂。皮肤的老化、 松弛、皱纹的产生都是由于皮肤细胞没活力引起 • 供给功能:提升皮肤保持水分、营养的能力

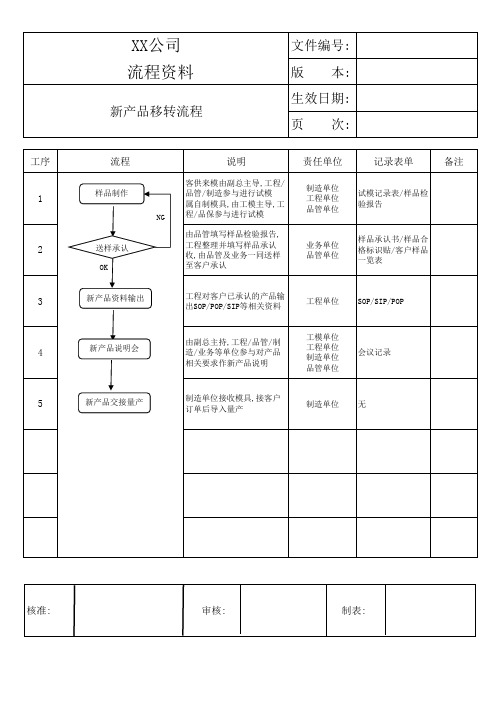

新产品转移流程图

XX公司 流程资料

新产品移转流程

文件编号: 版 本: 生效日期: 页 次:

流程

样品制作

送样承认 OK

说明

责任单位

记录表单

备注

NG

客供来模由副总主导,工程/ 品管/制造参与进行试模 属自制模具,由工模主导,工 程/品保参与进行试模

制造单位 工程单位 品管单位

试模记录表/样品检 验报告

由品管填写样品检验报告, 工程整理并填写样品承认 收,由品管及业务一同送样 至客户承认

业务单位 品管单位

样品承认书/样品合 格出

工程对客户已承认的产品输 出SOP/POP/SIP等相关资料

工程单位 SOP/SIP/POP

新产品说明会

由副总主持,工程/品管/制 造/业务等单位参与对产品 相关要求作新产品说明

工模单位 工程单位 制造单位 品管单位

会议记录

新产品交接量产

制造单位接收模具,接客户 订单后导入量产

制造单位 无

核准:

审核:

制表:

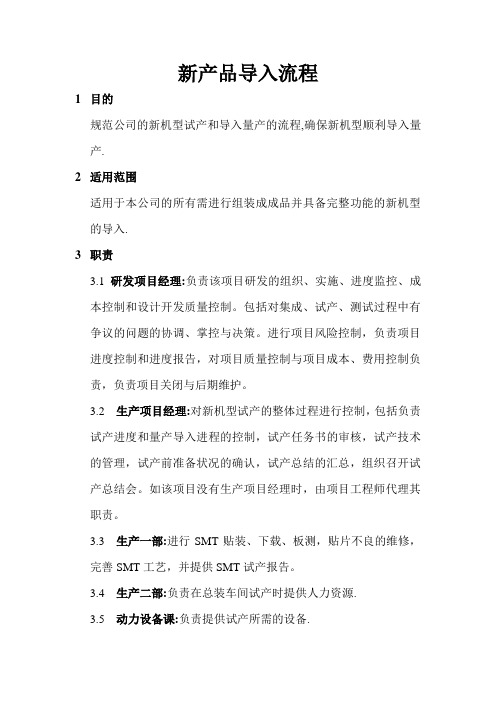

新产品导入流程

新产品导入流程1目的规范公司的新机型试产和导入量产的流程,确保新机型顺利导入量产.2适用范围适用于本公司的所有需进行组装成成品并具备完整功能的新机型的导入.3职责3.1研发项目经理:负责该项目研发的组织、实施、进度监控、成本控制和设计开发质量控制。

包括对集成、试产、测试过程中有争议的问题的协调、掌控与决策。

进行项目风险控制,负责项目进度控制和进度报告,对项目质量控制与项目成本、费用控制负责,负责项目关闭与后期维护。

3.2 生产项目经理:对新机型试产的整体过程进行控制,包括负责试产进度和量产导入进程的控制,试产任务书的审核,试产技术的管理,试产前准备状况的确认,试产总结的汇总,组织召开试产总结会。

如该项目没有生产项目经理时,由项目工程师代理其职责。

3.3 生产一部:进行SMT贴装、下载、板测,贴片不良的维修,完善SMT工艺,并提供SMT试产报告。

3.4 生产二部:负责在总装车间试产时提供人力资源.3.5 动力设备课:负责提供试产所需的设备.3.6 新产品导入中心:负责项目组织协调,试产组织的按排,产品总装和测试,入网机的准备.3.7 制造工程部:负责生产工艺设计、工艺文件的编制,提供阶段试产总结报告,负责工装夹具的开发与制作。

3.8 自动测试部:负责测试方案的设计、测试软件的开发;负责向生产部门提供测试样机。

3.9 质量管理部:负责制定检验标准,提供试产检验报告,组织试产机型的出货评估。

3.10 中期试验部:负责制定中试标准,确定中试方案,提供中试报告。

3.11 PMC部:按照试产进度制定试产计划,制定物料需求计划并准备由PMC部负责采购试产物料。

3.12 物料供应部、物料开发部:按照物料需求计划进行物料采购。

3.13 来料控制部:负责试产机型物料的来料品质控制。

4 定义集成:新项目在不需要总装或新产品虽经总装但只需要由研发跟进的阶段。

试产:新机型需要完成所有生产过程的阶段。

量产:新机型通过量产转移进入的阶段。

新药品技术转移管理规程(含表格)

新药品技术转移管理规程(ISO9001-2015/GMP)1.0目的制定技术转移管理规程,规范药品从研发单位或原生产商转移至本公司的管理程序,以确保技术转移管理符合GMP要求。

2.0范围所有转移至本公司生产的新产品。

3.0职责技术研发部、质量部、生产部、工程设备部、物管部有关人员严格执行以下程序。

4.0内容4.1 药品技术转移是指将药品的知识、技术以及相关联的产品和工艺过程从研发部或持有药品注册证生产企业转移至本公司生产的过程。

药品技术转移的内容包括:生产工艺、中控项目、原辅料和成品标准、检验方法及其它与产品质量相关联的技术、知识。

4.1.1 转移方:技术研发部或另一生产企业。

4.1.2 接收方:公司的生产系统包括生产部、质量部、物管部、工程设备部(如适用)。

4.2 技术转移的范围包括:首次转移——产品从研发阶段转入生产阶段;二次转移——已上市产品在不同生产企业间的相互转移。

4.3 人员及职责4.3.1 药品技术转移一般实行项目管理,应由转移方和接收方共同组建药品技术转移项目组,项目负责人应由接收方担任。

转移小组的构成应包括,但不限于下列方面:4.3.1.1 技术研发部或另一生产企业(转移方)4.3.1.2 生产部门(转移方、接收方)4.3.1.3 质量部门(转移方、接收方)4.3.1.4 物管部(转移方、接收方)4.3.1.5 工程设备部(如适用)(转移方、接收方)4.3.2 项目负责人应具有丰富的生产实践经验,一般由接收方质量管理部门的资深人员担任。

其职责包括但不限于:4.3.2.1 代表接收方与转移方签订技术转移合同;4.3.2.2 组成项目组,制定项目计划和预算;4.3.2.3 领导项目组,从总体上把握整个项目的进展和预算控制;4.3.2.4 负责转移方提供所有技术资料、样品、原辅料(必要时)的接收;4.3.2.5 负责将整个项目分为若干子项目,分配给相关人员,并监督执行;4.3.2.6 协调并跟踪各子项目进程,必要时向转移方提出技术培训的要求;4.3.2.7 负责技术评估/风险评估报告、技术转移方案与报告的批准。

新产品生产工艺交接

新产品生产工艺交接新产品生产工艺交接是指将一种新研发的产品的生产工艺、技术要点和流程等相关信息传达给生产部门,确保其顺利投入到生产线上,并保证质量稳定。

下面将详细介绍新产品生产工艺交接的流程及注意事项。

首先,进行生产工艺交接前,需要召开生产工艺交接会议,邀请产品研发人员、生产部门负责人、质量检验人员以及相关工程师参加。

会议的目的是确保所有相关人员对于新产品的工艺流程和技术要点有一致的理解。

在会议开始时,产品研发人员应详细介绍新产品的设计特点、工艺要求以及每个生产工序的操作规范。

生产部门负责人要仔细听取,并提出问题,确保自己完全理解。

接下来,生产部门负责人需整理产品工艺流程图,详细记录每个生产工序和工作内容,制定操作规程。

同时,根据产品特点和工艺要求,确定所需的设备和仪器,并向研发人员申请相应的购置。

在生产过程中,生产部门负责人应注意以下几点:1. 要严格按照工艺操作规程执行,确保每一个工序的质量达到标准要求;2. 检查和维护设备的正常运行,确保生产线的稳定;3. 配备足够的员工进行操作工序,在培训员工的过程中,要确保每个员工对于操作规程和技术要点的理解与掌握;4. 不断进行生产线的质量检测,发现问题及时调整,确保合格率;5. 定期向研发人员和质检人员汇报生产线的运行情况,及时解决问题。

在整个交接过程中,产品研发人员和生产部门负责人应建立有效的沟通渠道,及时解决生产中的问题。

产品研发人员要对生产部门的技术人员进行培训,确保他们能够熟练掌握新产品的生产工艺。

生产部门负责人要向产品研发人员及时反馈生产线的运行情况,确保产品质量和交货期。

总之,新产品生产工艺交接是一个关键的过程,直接关系到新产品的顺利生产和质量稳定。

通过召开生产工艺交接会议,明确工艺流程和技术要点,建立有效的沟通渠道,并在生产过程中严格按照工艺操作规程执行,可以确保新产品的顺利投入到生产线上,为企业创造更大的价值。

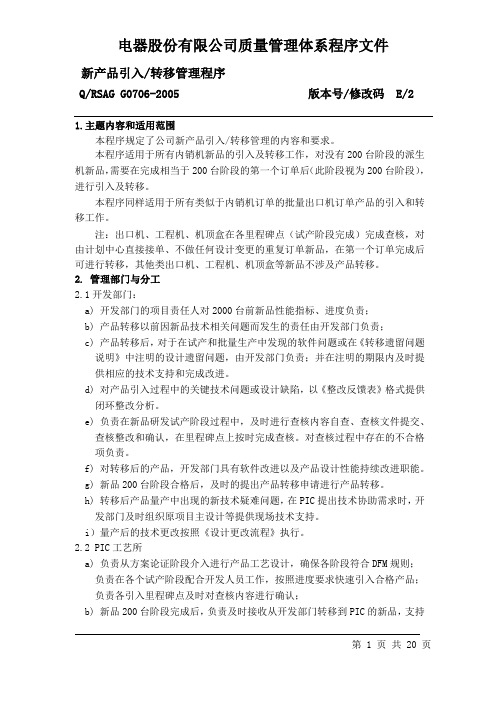

新品引入转移管理程序

Q/RSAG G0706-2005 版本号/修改码 E/21.主题内容和适用范围本程序规定了公司新产品引入/转移管理的内容和要求。

本程序适用于所有内销机新品的引入及转移工作,对没有200台阶段的派生机新品,需要在完成相当于200台阶段的第一个订单后(此阶段视为200台阶段),进行引入及转移。

本程序同样适用于所有类似于内销机订单的批量出口机订单产品的引入和转移工作。

注:出口机、工程机、机顶盒在各里程碑点(试产阶段完成)完成查核,对由计划中心直接接单、不做任何设计变更的重复订单新品,在第一个订单完成后可进行转移,其他类出口机、工程机、机顶盒等新品不涉及产品转移。

2. 管理部门与分工2.1开发部门:a) 开发部门的项目责任人对2000台前新品性能指标、进度负责;b) 产品转移以前因新品技术相关问题而发生的责任由开发部门负责;c) 产品转移后,对于在试产和批量生产中发现的软件问题或在《转移遗留问题说明》中注明的设计遗留问题,由开发部门负责;并在注明的期限内及时提供相应的技术支持和完成改进。

d) 对产品引入过程中的关键技术问题或设计缺陷,以《整改反馈表》格式提供闭环整改分析。

e) 负责在新品研发试产阶段过程中,及时进行查核内容自查、查核文件提交、查核整改和确认,在里程碑点上按时完成查核。

对查核过程中存在的不合格项负责。

f) 对转移后的产品,开发部门具有软件改进以及产品设计性能持续改进职能。

g) 新品200台阶段合格后,及时的提出产品转移申请进行产品转移。

h) 转移后产品量产中出现的新技术疑难问题,在PIC提出技术协助需求时,开发部门及时组织原项目主设计等提供现场技术支持。

i)量产后的技术更改按照《设计更改流程》执行。

2.2 PIC工艺所a) 负责从方案论证阶段介入进行产品工艺设计,确保各阶段符合DFM规则;负责在各个试产阶段配合开发人员工作,按照进度要求快速引入合格产品;负责各引入里程碑点及时对查核内容进行确认;b) 新品200台阶段完成后,负责及时接收从开发部门转移到PIC的新品,支持Q/RSAG G0706-2005 版本号/修改码 E/2和配合开发部门产品的转移工作。

新产品导入流程

新产品导入量产作业流程一目的。

为确保新产品顺利导入量产阶段,能提供正确完整的技术文件资料及验证新产品的成熟度,以顺利大量生产。

二组织与权责。

1 研发单位:对策分析与设计变更,提供样品及技术相关文件资料及零件采购资料。

2 工程单位:(1)承接新产品技术,产品特性及生产作业性评估。

(2)任计划召集人(Project Coordinator)排定工程试制时程表及召开工程试制检讨会,工程问题分析,对策导入。

(3)制程安排,包括生产线的评估,绘制SOP,QC工程图之草拟。

同时,还有负责治具的准备,制程管制,机器设备架设,参数设定及问题分析等。

(4)规划新产品之测试策略,测试设备,治具及软体。

还有负责生产线测试设备的架设,提供测试SOP,测试计划及测试产出分析。

3 品保单位。

(1)产品设计验证测试(Design Verification:DVT)。

(2)功能及可靠度确认。

(3)负责再次确认PVT和DVT的结果是否符合工程规格及客户规格。

4 资材单位:(1) PCB委托加工及材料采购。

(2)备料及试作投料。

5 生产单位:(1)支援新产品组装。

(2)成品接受及制造技术接受。

6 文管中心:DVT资料接收确认与管制。

三名词解释。

1 工程试作(Engineering Pilot Run:EPR):为确认新产品开发设计成熟度所作的试作与测试。

2 量产试作(Production Pilot Run:PPR):为确认新产品量产时的作业组装所做的试作与测试。

3 量产(Mass Production:MP):经量产试作后之正式生产。

4 材料清册(Bill of Material:BOM):记录材料料号,品名/规格,插件位置,单位用量,承认编号,工程变更讯息等相关资讯。

5 P3-TEST(LPR阶段):新产品设计完成后,对其设计的结果依据产品规格做各种测试验证,称为P3-TEST。

6 P4-TEST(EPR阶段):通过设计审查后之工程试作后的新产品,对其做各种测试验证称为P4-TEST。

品质管理系统之新产品导入与量产移转控制程序

1.目的对产品的样品订单、中试阶段转入量产阶段产品的过程控制,确保产品能满足顾客的需求及有关法律,法规要求。

2.范围规范样品订单、代工类项目、新增产品型号项目、技术或工艺基础研究类项目、均适用本程序。

3.术语及定义3.1产品项目类型定义3.1.1 新产品:现有成熟产品设计和工艺平台中没有的产品。

3.1.2 新增产品型号:与现有生产线上产品设计和工艺平台相同或类似,仅仅尺寸不同的产品。

3.1.3代工产品:按客户要求执行。

3.1.4其他类:不属于以上性质的技术或工艺基础研究类项目,需要实施时,按照《工程变更控制程序》导入和执行。

3.2 样品订单:公司接到订单时被客户或者销售指定为样品订单。

3.3 中试过程阶段(PVT):小批量过程验证及测试,验证产品工艺稳定性、产品可靠性和产品可生产性。

3.4 量产阶段(MP):量产阶段,产品开始批量生产。

4.职责4.1 业务部:4.1.1 主导样品订单的执行流程。

4.1.2 负责给客户样品送样及确认客户使用情况反馈。

4.1.3 主导小批量订单评审。

4.1.4 参与各阶段转移阶段评审。

4.2 工程部(产品经理/项目经理/项目主管)4.2.1 产品样品及中试阶段与市场/业务部一起进行的客户必要沟通。

4.2.2 主导将产品成功地转入到量产阶段的过程。

4.2.3 审核本程序执行过程中要求的文件。

4.2.4 按要求提交有关的设计文档给DCC。

4.3 生产工程部(经理/主管):4.3.1 主导产品中试过程。

4.3.2 负责将中试产品导入到生产现场,主导和协调产线产品引进活动。

4.3.3 负责产品中试过程中的过程开发和改进,新产品试产的准备,以及产品线提供技术支持。

4.3.4 负责生产用工装夹具及过程能力和直通率的管理和持续改善。

4.3.5 负责物料及供应商的验证,主导新产品PFMEA的制定。

4.3.6 负责样品正式确认后,负责产品相关文件编写。

4.3.7 参与转移阶段评审(PVT,MP)。

新产品导入流程简介

第二章新产品导入流程简介及作业细则新产品导入是机构课的一项重要工作,本章主要讲述新产品导入流程和机构课作业细则.第一节新产品导入流程简介机构课作为工厂端的技朮配合单位,课级主要的工作就是新产品的导入和量产机种日常问题的分析解决,保证生产有质量有效率的进行.新产品的导入主要分为以下几个阶段:Kick off EVT DVT PVT MP 1st Lot作为机构课工作的重点项目,新机种导入的顺利与否直接关系着该机种能否正常量产,因此了解新产品导入各阶段的流程和ME权责尤其重要.下面简单介绍新产品导入之各项步骤:1)Kick Off项目开始,PM主导确定各项目负责人、产品导入Schedule.2)EVTEngineering Validation Test,工程验证测试阶段,主要工作在研发单位.3)DVTDesign Validation Test,研发单位于这个阶段制作预定数量的WorkingSample,并分发给QT,PE,ME及IE等所有测试验证单位,作测试及组装性确认,以提早发现设计问题.4)PVTProduction Validation Test, 验证并检讨制程良率,系统组装性,功能性,即可生产性等因素,决定是否可进入量产.ME权责说明PR前: 依据New production Introduction Check list 舆 New Product Phase-In Check list 进行准备.PVT: 侦测所有机构性问题,寻找Root cause,并提供短期对策舆追踪及验证长期对策.PVT Close Meeting: 提供Bug list report并依据New product Phase-in Check list 进行MP前的准备.Manufacture Transfer: 依据Manufacture Transfer meeting check list进行准备,并舆第二量试工厂的ME作技朮转移.以下是新产品导入流程作业主流程作业次流程Pilot Run 前各部门在规定的时间点都有不同的工作要做,就机构而言,主要的工作项目包括治具设计,FMEA展开,组装重点确认等,在后面的章节中会逐一说明,在此不再赘述. ME E/R流程及细项展开见附录 ME E/R流程(J-0201-0001).第二节新产品导入阶段机构课作业细则新产品导入分Kick off,EVT,DVT,PVT和量产前期等阶段,每个阶段都有特定的工作要做,为了配合新产品顺利的导入并量产,了解自己部门的权责和相关职位的工作执掌非常必要.本节讲述新产品导入各阶段机构课的工作重点和作业细则.2.2.1 Kick OffKick off即项目导入开始,从该阶段开始,工厂端新产品导入准备工作正式展开.2.2.1.1 Contact window建立Kick off meeting意味着项目在工厂端的开始,首先要知道产品的类别即Full system or barebone,各部门要逐步收集数据,进行各个项目的准备工作,新产品导入实际上也是产品从研发到工厂端的转移,这阶段机构课必须知道产品的项目负责人(Contact window),以获得相关的资料,配合他们的工作,并为下个阶段的工作做好准备.机构课需要对应的窗口主要包括:1)Project Leader2)Project PM3)System RD4)Mechanical Leader5)Mechanical RD6)Packing Design RD7)QT- Reliability Leader&RD该阶段主要通过mail和电话的方式交流,获得相关数据和信息,并配合他们的工作.2.2.1.2 机种导入Schedule产品导入开始PM就会Release产品导入的Schedule,这主要包括MB Pilot Run和MP的Schedule, Case T1,T2---,Pilot 的Schedule, 该产品在系统事业部DVT PVT MP的Schedule.了解产品导入进度对于我们的准备工作十分重要,但产品导入过程中的不确定因素常常会改变导入的进度,如MB Chip set变更等,产品导入的Schedule往往会改变,所以须和产品的各项目负责人保持密切的联系,及时获得相关信息,并按Schedule做好机种导入的准备工作,保证新产品导入的顺利进行.2.2.2 EVTEVT英文全称为Engineer Validation test,即工程确认测试。

新产品导入流程简介之欧阳音创编

第二章新产品导入流程简介及作业细则新产品导入是机构课的一项重要工作,本章主要讲述新产品导入流程和机构课作业细则.第一节新产品导入流程简介机构课作为工厂端的技朮配合单位,课级主要的工作就是新产品的导入和量产机种日常问题的分析解决,保证生产有质量有效率的进行.新产品的导入主要分为以下几个阶段:Kick off EVT DVT PVT MP 1st Lot作为机构课工作的重点项目,新机种导入的顺利与否直接关系着该机种能否正常量产,因此了解新产品导入各阶段的流程和ME权责尤其重要.下面简单介绍新产品导入之各项步骤:1)Kick Off项目开始,PM主导确定各项目负责人、产品导入Schedule.2)EVTEngineering Validation Test,工程验证测试阶段,主要工作在研发单位.3)DVTDesign Validation Test,研发单位于这个阶段制作预定数量的WorkingSample,并分发给QT,PE,ME及IE等所有测试验证单位,作测试及组装性确认,以提早发现设计问题.4)PVTProduction Validation Test, 验证并检讨制程良率,系统组装性,功能性,即可生产性等因素,决定是否可进入量产.ME权责说明PR前: 依据New productionIntroduction Check list 舆New Product Phase-In Checklist 进行准备.PVT: 侦测所有机构性问题,寻找Rootcause,并提供短期对策舆追踪及验证长期对策.PVT Close Meeting: 提供Bug listreport并依据New productPhase-in Check list 进行MP前的准备.Manufacture Transfer: 依据Manufacture Transfermeeting check list进行准备,并舆第二量试工厂的ME作技朮转移.以下是新产品导入流程作业主流程作业次流程Pilot Run 前各部门在规定的时间点都有不同的工作要做,就机构而言,主要的工作项目包括治具设计,FMEA展开,组装重点确认等,在后面的章节中会逐一说明,在此不再赘述. ME E/R 流程及细项展开见附录 ME E/R流程(J-0201-0001).第二节新产品导入阶段机构课作业细则新产品导入分Kick off,EVT,DVT,PVT 和量产前期等阶段,每个阶段都有特定的工作要做,为了配合新产品顺利的导入并量产,了解自己部门的权责和相关职位的工作执掌非常必要.本节讲述新产品导入各阶段机构课的工作重点和作业细则.2.2.1 Kick OffKick off即项目导入开始,从该阶段开始,工厂端新产品导入准备工作正式展开.2.2.1.1 Contact window建立Kick off meeting意味着项目在工厂端的开始,首先要知道产品的类别即Full system or barebone,各部门要逐步收集数据,进行各个项目的准备工作,新产品导入实际上也是产品从研发到工厂端的转移,这阶段机构课必须知道产品的项目负责人(Contact window),以获得相关的资料,配合他们的工作,并为下个阶段的工作做好准备.机构课需要对应的窗口主要包括:1) Project Leader2) Project PM3) System RD4) Mechanical Leader5) Mechanical RD6) Packing Design RD7) QT- Reliability Leader&RD该阶段主要通过mail和电话的方式交流,获得相关数据和信息,并配合他们的工作.2.2.1.2 机种导入Schedule产品导入开始PM就会Release产品导入的Schedule,这主要包括MB Pilot Run和MP的Schedule, Case T1,T2---,Pilot 的Schedule, 该产品在系统事业部DVT PVT MP的Schedule.了解产品导入进度对于我们的准备工作十分重要,但产品导入过程中的不确定因素常常会改变导入的进度,如MB Chip set变更等,产品导入的Schedule往往会改变,所以须和产品的各项目负责人保持密切的联系,及时获得相关信息,并按Schedule做好机种导入的准备工作,保证新产品导入的顺利进行.2.2.2 EVTEVT英文全称为Engineer Validationtest,即工程确认测试。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

講師 : 宋朝陽(RD)、楊嘉(PE) 時間 : 2006/7/29 地點 : 龍華廠 E6 / 4F Meeting Room B

新產品移轉與承接作業介紹

課程綱要

概論 新產品定義 流程的觀念 新產品開發流程說明 產品移轉及承接作業說明 產品無法有效移轉及承接原因探討 問題 & 討論

品保單位

(Quality Assurance)

製造單位

(MFG. Dept.)

Operation Team

新產品移轉與承接作業介紹

產品移轉及承接作業

1.產品簡介:

•Project Team Member •Schedule 及 Forecast •產品基本功能及特性 •客戶規格及特殊需求說明

2.產品 Review:

RE 1.Testing equipment/fixture review 2.Testing specification review

TE

ME

yout (design )review 2.Production equipment / fixture review prepare 3.New MFG. technology study 4.Process flow

RE

TE

1.Defect repair 2.Training repair to technician 3.New technical study 4.Repair equip./fixture prepare 5.Production equip./fixture review 1.Testing method training for RE/PD 2.ICT fixture prepare 3.AOI program prepare 1.Manufacturing parameter confirmed

樣品 試作 階段

Check Point

Phase Out 量產

工程 試產 階段

研發 試產 階段

新產品移轉與承接作業介紹

新產品開發流程

Check Point •Check Item: Review Meeting •Criteria Yield Rate > 98% Reliability Test Pass

新產品移轉與承接作業介紹

概論

“亂世 ” & “ 亂市” 中求生 企業唯一的目標就是“求勝” 如何在市場上佔一席之地 - 持續地推出新產品,且確保支支皆為強棒 欲速則不達 - “速度”必頇與“完善的計劃”管理相輔相成 產品創新且具競爭力是研發部門的事 ?

新產品移轉與承接作業介紹

流程 = 競爭力

• OK or NG • Yes or No

•Owner(Chairman)

•Approval •Conditional Approval •Reject

•Output Document

SOP

新產品移轉與承接作業介紹

課程綱要

概論 新產品定義 流程的觀念 新產品開發流程說明 產品移轉及承接作業說明 產品無法有效移轉及承接原因探討 問題 & 討論

•EMI/Safety , PTT 認證 •代用料清單 •生產設備及治工具 •測試設備及治工具 •產品流程確認 •樣品試作之不良品分析情況

3.產品說明:

•方塊圖及線路圖 •測試架構,項目,規格,流程

新產品移轉與承接作業介紹

產品移轉及承接作業

µ Ø ¶ ¥ 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Ë Öº e À®¤ ® £ ~ W® ® t È á ú Õ Wæ ² « ³ æ Ñ (§ « ¤ ´ ¸ ³ ® ) è ô ¹ Î u ô Ï ¤ ¶ Ï ¤ ½¸ ¹ ú Õ] Æ ´ ¸ ³ ³ List ú Õ[ c ´ ¸ ¬ º ú Õ µ Ø Wæ ´ ¸ ¶ ¥ ¡B ³ ® SQA Å Ã ³ § ç Òø i Debug Command & Test Command { µ ¦¡ ½ ½ « ¥ (¼ ¼ ¤ ¤ ¨ ) s Xü O ¶ g § u ã MAC-ID ¨ ¥ ¤ ½ ³ Ï Î § d ò Golden Sample * 2 for TE S ®Í £ v u ã ¯ í ¥ ² ª ¤ ¨ List µ ± ¦¬ ³ ¦ì æ PE/TE/QE PE/TE/RE PE/TE/QE PE/TE/QE PE/TE/QE PE/TE/QE PE/TE TE TE TE TE/ME Checking Due Date Remark

產品承接初期: •產品名稱/料號(Model Name/ P/N) •產品規格書(Product Specification) •產品開發時程表(Time Schedule) •產品專案成員(Project Team) •產品樣品(Golden Sample) •測試設備、治具需求 •生產設備、治具需求

新產品移轉與承接作業介紹

流程的觀念

何謂 “流程” ??

階段:事物發展過程中劃分的段落 流程:一個階段連接一個階段而成的作業程序

新產品移轉與承接作業介紹

流程的觀念

• 階段及關卡:

階段

關卡

No

Yes

新產品移轉與承接作業介紹

流程的觀念

• PDCA 循環:

Phase 1

Plan DO Check

No Yes

新產品移轉與承接作業介紹

產品移轉及承接作業

研發單位

(Research & Design)

硬體

(Hardware)

軟、軔體

(Software)

機構

(Mechanical)

系統測試

(SQA)

Product to Function Link FunctionSupport Coordinator CE QA QE PE TE IE ME PD

Transfer Meeting

Review Meeting

新產品移轉與承接作業介紹

產品移轉及承接作業

Sample Run

PSC 1.Pilot run issue tracking 2.Initial key product review meeting 3.Coordinate for product phase in relative Issue solving 1.Burn-in specification review 2.Burn-in board/car design PE

ME

1.Production abnormal handling

IE

1.Provide MFG. Flow chart 2.Provide SOP 3.Provide time standard

1.Productivity & efficiency review

新產品移轉與承接作業介紹

產品移轉及承接作業

新產品移轉與承接作業介紹

新產品定義

何謂 “新產品” ??

請針對新產品下一個定義

新產品移轉與承接作業介紹

新產品定義

一個從概念階段開始進行企劃、設計及後續開發活動

的產品, 包含產品、造型、功能、材料……..等方面 進行開發且具備新概念的產品.

新產品移轉與承接作業介紹

課程綱要

概論 新產品定義 流程的觀念 新產品開發流程說明 產品移轉及承接作業說明 產品無法有效移轉及承接原因探討 問題 & 討論

新產品移轉與承接作業介紹

產品移轉及承接作業

(產線全製程) 樣品試作階段

(Prototype Phase)

試產階段

( Run Phase)

量產階段

(Mass Production)

試作線 R&D ME,(TE,PD)

試作線(量產線)

量產線

PE,TE,,IE,PD QA,QE,(RE)

重疊 (Overlapping)

新產品移轉與承接作業介紹

流暢

流程 = 系統 + 表單

流程順暢才有競爭力 設計流程 採購流程 生產流程 出貨流程 生管流程 財會流程

新產品移轉與承接作業介紹

概論

這...……..

R&D

來!! 新產品移轉給你….

MFG.

新產品移轉與承接作業介紹

課程綱要

概論 新產品定義 流程的觀念 新產品開發流程說明 產品移轉及承接作業說明 產品無法有效移轉及承接原因探討 問題 & 討論

新產品移轉與承接作業介紹

產品移轉及承接作業

構想/評估階段 啟始/規劃階段 設計階段 樣品試作階段 試產階段 量產階段 停產階段

R&D

Engineering Production Dept. Dept. (Manufacturing Side)

移轉/承接

移轉/承接

移轉/承接

產品承接與移轉節點

- 對前工程單位而言為移轉 - 對後工程單位而言為承接

新產品移轉與承接作業介紹

課程綱要

概論 新產品定義 流程的觀念 新產品開發流程說明 產品移轉及承接作業說明 產品無法有效移轉及承接原因探討 問題 & 討論

新產品移轉與承接作業介紹

新產品開發流程

產品生命週期

(PLC: Product Life Cycle) 製造 銷售 階段 •採購、生產、品保 •訂單、客戶、價格 研發 階段

PE

1.Failure analysis 2.Issue ENG pilot run report 3.Production abnormal handling

1.Engineering issue analysis 2.Initial rework meeting 3.ECR/ECN control 4.Customer return failure analysis 1.Testing changing line setup 2.Testing Y/R monitor and analysis 3.Test equip./fixture maintain 4.Defect repair and WIP control 5.DOA/RMA analysis 1.Production abnormal handling