发动机连杆的有限元分析

发动机连杆有限元分析总结心得体会

发动机连杆有限元分析总结心得体会

发动机连杆的有限元分析是一种常用的工程分析方法,它可以帮助工程师们了解连杆的强度和刚度等性能指标,在设计和优化连杆结构时提供技术支持。

在有限元分析中,我们可以对连杆进行静态和动态载荷分析,确定应力和变形分布,找出潜在的弱点和失效模式,在此基础上进行结构优化,提高连杆的可靠性和寿命。

在进行连杆有限元分析时,需要注意以下几点:

1. 应该选择合适的有限元模型,采用三维和四节点六面体单元可提高分析精度;

2. 确定载荷和边界条件,包括离心力、摩擦力、惯性力等,同时考虑各种工况下的载荷变化;

3. 设置材料模型和材料参数,包括弹性模量、泊松比、损伤指数等;

4. 分析应力应变分布情况,找出潜在的失效点,并对连杆进行优化改进;

5. 结果应该进行验证和修正,通过实验验证准确性和可靠性;

6. 结果应该进行优化和控制,保证满足设计标准和工作要求。

在连杆有限元分析中,需要使用专业的有限元分析软件,例如ANSYS、ABAQUS等。

同时,需要掌握有限元分析理论和技术,具备材料力学、结构力学和计算机编程等方面的知识和技能。

总之,连杆有限元分析是一种重要的工程分析方法,可以帮助工程师们优化连杆结构、提高产品质量、降低生产成本,是工程设计和制造过程中不可或缺的分析工具。

发动机连杆的有限元分析及结构优化

23 网格划分 . 建 模 后须 对 模 型 进行 网格 划 分 。A WE不 仅 具 有 功 能 强 大 的 网 格 划 分 工 具 ,还 能 进 行 智 能 化 网

格划 分 ,生 成 形 状 特 性 较 好 的单 元 来 保 证 网格 质 量 ,给 使 用 者 节 省 了大 量 的 时 间 和精 力 。一 般 情 况 下 ,采 用 默认 网格 控 制 即 可 。有 时 ,为 了获 得 高 质 量 的 网 格 ,也 可 通 过 一 定 的控 制 使 其 尽 量 符

3 建 出连 杆 在 摆动 面 及 垂 直 摆 动 面 方 向 上 的截 面 ) 草 图 ,再 用 扫 略 命 令 切 出 圆弧 过 渡 区 。最 终 选 定

思 路 三 进 行 建 模 ,此 法 所 建 模 型 更接 近 实 物 ,且 所 需 指 定 的优 化 参 数 较 少 ,优 化 耗 时也 较 少 ,约

合 有 限 元 计 算 的 要 求 ,提 高计 算 精 度 。根 据 所 建 模 型 ,本 文 比较 了 四种 不 同 网格 尺 寸 对 计 算 结 果 的影 响 ,在 完全 采 用 默 认 控 制 的情 况 下 ,连 杆 上

图 1 网格 划 分 后 的实 体 模 型

242约束处理 .. 边 界 约 束 可 消除 整 体 模 型 的 刚性 位 移 和确 定

一

般 来 说 ,对 于 钢 、铜 、铝 等 塑 性 材 料 ,可

根 据第 四 强度理 论 ,选 用 V nMi s o s 等效 应力 进行 e 强 度校 核 。

24 A 中的连杆边界处理 . WE

241施 加载荷 ..

1 )在最 大 压 缩 工 况 下 ,应 力 集 中区 主 要分 布

汽油机连杆的有限元分析答辩稿

之后做了个建议模型,再导入时的图形要组成一个连续体,否则进行网格 划分时,各个图形就可能没有通过单元节点连成一体,载荷也无法通过节 点传递,表面上划分了网格,实质上并没有达到有限元模型所要具备的连 续性条件。

导入ANSYS的简化连杆三维模型

在ANSYS中进行网格划分

在ANSYS中进行施加载荷及边界条件

在ANSYS中进行施加载荷及边界条件

连杆的有限元后处理

连杆的有限元后处理

结论

本文通过对车用发动机的连杆进行有限元分析,对连杆有限元计算 中的方法和模态分析进行了研究;同时通过发动机的工作特性分析 可知,由于连杆的小头的刚度较杆身和大头盖小,所以在做功工况 下,连杆的最大位移出现在连杆小头。有限元法对连杆进行了做功 工况下的分析,在连杆受气体载荷的情况下,从应力图可看出,连 杆大端应力较小,大端内表面应力集中作用不明显;杆身和连杆大 端过渡处外侧应力较大;受应力集中影响,连杆表面有最大应力。 最大应力值为.83E-4MP,40CR材料的屈服极限为2.5E+008MP。满足 强度要求。

汽油机连杆的有限元析

班级: 学号: 姓名: 指导老师:

1、有限元发展历史的简介

有限元软件从20世纪40年代开始就有了,从一开始的用 线(一维)单元(杆和梁)网格求解连续体中的应力,到 现在利用计算机进行三维的有限元分析。有限元的发展也 是随着时代的发展需求越来越完善。

2 有限元方法的基本原理

2.1

前处理

(1)建立几何模型 ; (2)模型的网格划分; (3)施加载荷和约束条件。

2.2

后处理

(1)查看分析结果 (2)检验结果

3 连杆三维模型的建立

在CATIA中绘制三维模型,定义材料属性。

汽车发动机连杆的有限元分析

汽车发动机连杆的有限元分析刘显玉(辽宁科技学院机械工程系,辽宁本溪 117022)摘要:采用基于ANSYS软件开发的有限元模拟系统,并利用网格重划技术,对汽车发动机连杆杆身截面进行了弹、塑性力的有限元模拟,得到了变形过程中的应力场、应变场的分布,为进行发动机连杆的结构分析建立了基础.关键词:汽车;发动机;连杆;有限元中图分类号:TK4 文献标识码:A 文章编号:1005-8354 (2005) 03-0009-03Finite Element Analysis of Automobile Engine Connecting RodsLIU Xian-yu(Mechanical Engineering Faculty, Liaoning Science and Technology Institute, Benxi 117022, China)Abstract:This article adopts the finite-element simulation system based on the ANSYS software. By means of technology of grid rewriting, the finite-element simulation of the stress of elasticity and plasticity for the body section of automobile engine’s connecting rod is made to gain distributing of the stress and strain’s field and build the base of structure analysis of automobile engine connecting rods. Key words:automobile;engine; connecting rod; finite-element1 引言连杆是发动机中传递动力的重要组件,它在工作中承受各种复杂的、周期性变化的拉、压及惯性力等外载荷,即使是同一类型的连杆,由于每根连杆的物理参数、几何形状也存在差异,在分析连杆的应力和应变时,要考虑这些不确定的因素,这样才能得到更符合实际的结果.目前,有限元法已成为工程技术领域中不可缺少的一个强有力的计算分析工具,是研究发动机连杆的应力、应变的应用中最常用的方法.该方法较用传统的材料力学公式计算的结果更为精确.鉴于此,本文应用有限元技术对6110柴油机连杆进行静力分析,研究其应力、应变状态及其危险部位.2 有限元的基本原理和特点有限元方法是近似求解一般连续域问题的数值方法.它最先应用于结构的应力分析,很快就广泛应用于求解热传导、电磁场、流体力学等连续问题.对于一个连续体的求解问题,有限单元法的实质就是将具有无限多个自由度的连续体,理想化为只有有限个自由度的单元集合体,单元之间仅在节点处相连接,从而使问题简化为适合于数值求解的结构型问题.工程设计人员使用这些系统,就可以高效而正确合理地确定最佳设计方案.概括而言,有限元法的几个主要特点有:(1)有限元法的基本思想是“离散化”.(2)有限元法的物理概念十分清晰,容易为工程技术人员所理解.(3)有限元法引入边界条件的办法简单.(4)有限元法不仅适用于复杂的几何边界条收稿日期:2005-03-11作者简介:刘显玉(1967-)男,硕士,研究方向:内燃机检测与故障诊断.机电设备 2005年第3期总第24卷— 9 —件,而且能够处理各种复杂的材料性质问题.(5)有限元法必须求解一个大型代数方程组,用人工求解几乎是不可能的.(6)有限元法的计算机软件是通用的.3 连杆的工作条件6110柴油机连杆为斜切口合金钢模锻件,然后经机械加工和热处理完成.连杆大端、连杆盖通过螺栓及其预紧力与连杆紧紧结合在一起;杆身的横截面呈“工”字形,且与连杆大、小端圆滑过渡,整个连杆呈上下对称及左右对称结构.在标定工况下,发动机连杆的运动是随活塞的平移和绕活塞销摆动两种运动的复合运动.连杆在运动的过程中,一般承受的载荷有气缸爆发压力、往复惯性力和螺栓预紧力等,连杆大端还承受旋转惯性力的作用.图1为6110柴油机曲柄连杆机构简图,其曲轴回转中心线和活塞销中心线均与气缸中心线相交.图1 连杆机构运动简图连杆在工作中主要受到以下四种力的作用:(1)作用于活塞的气体作用力;(2)活塞组件的惯性力—活塞组件中所有零件(包括活塞、活塞环、活塞销、活塞销卡环);(3)连杆惯性力;(4)预紧载荷—连杆螺栓装配预紧力和连杆衬套过盈装配产生的预紧力.在有限元分析时,根据力的作用效果,主要考虑以下三种载荷的作用:预紧载荷、最大惯性力、最大爆发压力.连杆工作时,承受的应力是周期性变化的.一般情况下,应选择连杆承受最大拉力和最大压力两情况进行分析,以便得到两情况下的应力和变形分布情况,同时利用此计算结果来近似地进行连杆疲劳强度的计算,为其改进和设计提供可靠的依据.最大拉伸情况发生在活塞运动到排气冲程终了的上止点位置,此时连杆主要承受其它零件及其本身的最大惯性力;最大压力情况发生在膨胀冲程开始的上止点位置附近,此时连杆主要承受缸内燃气的爆发压力以及零件运动的惯性力.在连杆的有限元计算中,处理作用于连杆上的载荷是一件极为重要的工作.由于作用于连杆上的载荷系统一般都比较复杂,特别是某些载荷沿边界的分布规律难以用理论或测量的方法来确定,而往往是采用一些假定的分布规律来模拟.因此如何正确地模拟这些载荷的分布规律,是有限元法计算中不容忽视的问题.4 发动机连杆的有限元计算由于连杆工作时的危险点常在连杆大、小端与杆身的过渡处,按二维平面问题进行建模,将其简化为平面应力问题来计算,则“工”字形梁的结构就会发生改变,其承受载荷的能力必然也要受到影响,最终导致分析的结果与实际结果有很大偏差,况且丢掉大端盖不利于对连杆整体进行应力应变的研究分析,也不利于后续研究工作的开展,从而进一步造成分析结果不周全的缺憾.相比较而言,若采用三维立体建模,可以显著改进二维平面有限元分析的不足,同时以均布面载荷模拟通过螺栓头和螺母分别作用于杆身和大端盖接触面上的力—螺栓预紧力,用多点约束处理杆身与大端盖的接触面来近似模拟其力学接触状态,以限制刚体某自由度上应力与位移,模拟更加真实,提高了分析结果的可信度.连杆结构的离散化可采用三角形单元.在连杆常发生破坏的小端过渡圆弧处,杆身与大、小端过渡处、大端盖两侧夹角处以及杆身的工艺凸台两则— 10 — V ol.24, No.3, 2005 Mechanical and Electrical Equipment应加密网格,把这些部位的单元划分得小一些,以提高应力集中区域的计算精度.由于连杆小端的铜质衬套和钢质连杆具有不同的弹性常数,小端和杆身的工字形截面又有不同的厚度,故把弹性常数和厚度的突变线划成了单元的边界线.在连杆大、小端轴孔处边界单元的大小,将影响到轴承负荷向边界节点移植结果的精度,采取沿轴孔按每10°或15°划分一个节点,可基本满足计算要求.图2、图3和图4分别是发动机连杆的有限元计算模型和拉应力、压应力分布图.图2 发动机连杆的有限元计算模型.图3 发动机连杆的拉应力分布图图4 发动机连杆的压应力分布图5 结论(1)有限元方法是工程设计、开发领域中一种实用、可靠的方法.(2)在有限元分析中,科学的力学模型、准确的边界条件约束决定着分析结果的准确度.(3)连杆应力计算中载荷施加的均匀性、对称性和准确性对杆身、大端和小端过渡区的应力计算结果有很大的影响.(4)连杆大、小端与杆身的过渡区是应力最严重的地方,为减少应力集中,在设计连杆时,小端孔不仅要有足够的壁厚外,还要使小端与杆身的过渡圆角在合理的范围内尽量大些.参考文献:[1] 刘涛,杨风鹏等.精通ANSYS[M].北京:清华大学出版社,2002.[2] 邓兆祥,胡玉梅等.N485柴油机连杆静强度有限元分析[J].内燃机,2001(2).[3] Hiroyuki Tsuzuku,Naoki Tsuchida. An experimentalstudy of connecting rod big ends [Z]. SAE Paper950202.日本科学家发明“机器人服”日本科学家最近发明了一种代号为HAL-5的“机器人服”。

基于某发动机连杆的有限元分析

基于某发动机连杆的有限元分析摘要本文对长城4d20汽车连杆有限元分析,使用ug nx软件进行设计和分析,对连杆进行参数化设计建模,利用软件仿真模块和nx nastran解算器分不同的工况对该汽车连杆进行有限元分析。

通过分析计算,确定连杆的最大主应力和主应变位置,以验证设计的连杆强度和刚度是否合理。

关键词连杆建模有限元分 ug nx 仿真中图分类号:u464 文献标识码:a1 发动机连杆的背景连杆是作为发动机中传递动力的关键组件,其作用是将活塞的上下往复直线运动转化为曲轴的旋转运动,把作用在活塞上的力传给曲轴,以对外输出动力做功。

连杆在工作中,除承受燃烧室燃气产生的压力外,还要承受纵向和横向的惯性力。

因此,连杆在一个复杂的应力状态下工作。

它既受交变的拉压应力,又受弯曲应力。

连杆性能的优劣好坏直接影响着发动机乃至整车的性能。

近些年对发动机连杆的研究一直没有中断,也取得了许多进展,但由于其运动形式和受力工况复杂多变,还无法做出精确计算,尤其在动态特性方面仍然是研究重点,发动机连杆的强度设计将会在长时间内继续进行下去。

2 连杆的有限元分析2.1连杆的设计方案和ug nx建模实体模型连杆模型来源于长城4d20连杆,其杆身的横截面呈“h”形状,连杆对中面呈左右对称,在建模的时候可以先创建半个模型,然后使用镜像体特征完成整个连杆实体的建模。

连杆的整个建模过程都是基于特征和参数化进行的,所有的数据都可以根据需要进行修改,实体模型也会随之得到更改。

连杆由于在杆身与大头、小头相交接处有应力集中,因此在建模时需要圆角过渡。

最终用ug完成连杆实体模型的建立。

2.2连杆的有限元模型建立2.2.1连杆的载荷分析连杆在工作时,所承受的周期性变化的外力主要由两部分组成:一是经活塞顶部传来的燃气爆发压力,对连杆起压缩作用;二是活塞连杆组高速运动产生的惯性力,对连杆起拉伸作用。

故在分析时,主要考虑连杆的最大燃气压力、活塞组件的惯性力和连杆组件的惯性力。

连杆的设计和有限元分析

连杆的设计和有限元分析连杆是一种常见的机械传动元件,用于将机械运动传递给其他部件。

其设计和有限元分析是确保连杆能够安全有效地工作的重要步骤。

本文将主要介绍连杆的设计和有限元分析。

首先,根据传动的要求确定连杆的工作载荷,包括径向力、切向力和弯曲力等。

根据这些载荷,可以计算出连杆的最大载荷和加速度。

其次,在确定连杆的最大载荷后,需要根据材料的强度和韧性来选择合适的材料。

常用的连杆材料包括钢、铝合金和铜合金等。

根据材料的强度和韧性,可以计算出连杆的最大应力和应变。

然后,根据最大载荷和材料性能计算出连杆的尺寸。

连杆的尺寸包括长度、直径和孔径等。

通过对连杆进行强度计算,可以确保其不会发生破坏或变形。

最后,设计完成后,可以制作连杆的CAD模型,用于制造和装配。

有限元分析是一种常用的工程分析方法,可以用于模拟材料和结构的行为。

在连杆的设计中,有限元分析可用于评估连杆的强度和刚度等性能。

以下是使用有限元分析进行连杆分析的主要步骤:首先,根据设计完成的CAD模型,将连杆的几何形状转换成有限元模型。

连杆可以被分解成多个有限元单元,例如梁单元或壳单元。

每个有限元单元都与相邻的单元相连,形成整个连杆的有限元模型。

其次,应用适当的边界条件和载荷,在有限元模型中模拟工作载荷和运动条件。

这些载荷和边界条件可能包括沿连杆的节点施加的力或位移。

然后,使用适当的材料力学模型,在有限元模型中定义材料的性能。

这包括材料的弹性模量、屈服强度和断裂韧性等。

根据材料模型,有限元分析可以计算出连杆在应力和应变下的响应。

最后,根据有限元模型的分析结果,评估连杆的强度和刚度等性能。

如果连杆的应力或应变超过了材料的极限,表明设计存在缺陷,需要进行修改。

除了强度和刚度分析外,有限元分析还可以对连杆进行模态分析和动力学分析等,以评估其固有频率和响应。

总结起来,连杆的设计和有限元分析是确保连杆能够安全有效地工作的重要步骤。

通过正确的设计和分析,可以确保连杆的强度和刚度等性能,从而满足传动的要求。

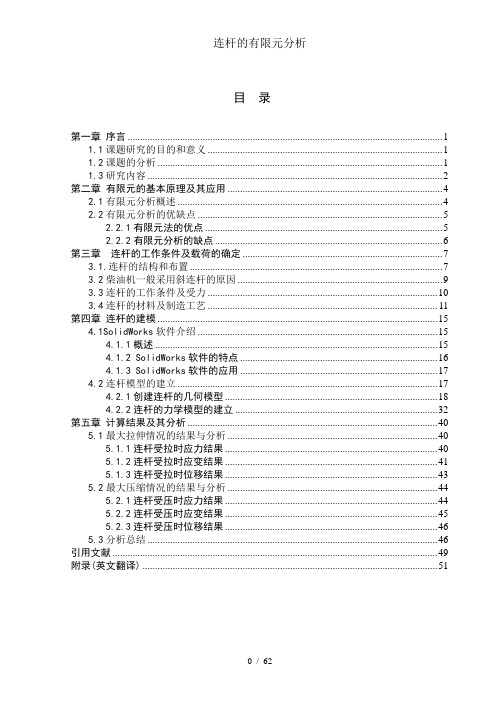

连杆的有限元分析

目录第一章序言 (1)1.1课题研究的目的和意义 (1)1.2课题的分析 (1)1.3研究内容 (2)第二章有限元的基本原理及其应用 (4)2.1有限元分析概述 (4)2.2有限元分析的优缺点 (5)2.2.1有限元法的优点 (5)2.2.2有限元分析的缺点 (6)第三章连杆的工作条件及载荷的确定 (7)3.1.连杆的结构和布置 (7)3.2柴油机一般采用斜连杆的原因 (9)3.3连杆的工作条件及受力 (10)3.4连杆的材料及制造工艺 (11)第四章连杆的建模 (15)4.1SolidWorks软件介绍 (15)4.1.1概述 (15)4.1.2 SolidWorks软件的特点 (16)4.1.3 SolidWorks软件的应用 (17)4.2连杆模型的建立 (17)4.2.1创建连杆的几何模型 (18)4.2.2连杆的力学模型的建立 (32)第五章计算结果及其分析 (40)5.1最大拉伸情况的结果与分析 (40)5.1.1连杆受拉时应力结果 (40)5.1.2连杆受拉时应变结果 (41)5.1.3连杆受拉时位移结果 (43)5.2最大压缩情况的结果与分析 (44)5.2.1连杆受压时应力结果 (44)5.2.2连杆受压时应变结果 (45)5.2.3连杆受压时位移结果 (46)5.3分析总结 (46)引用文献 (49)附录(英文翻译) (51)第一章序言1.1课题研究的目的和意义连杆是发动机中传递动力的重要零件,它把活塞的直线运动转变为曲轴的旋转运动,并将作用在活塞上的力传给曲轴以输出功率。

连杆在工作过程中要承受装配载荷(包括轴瓦过盈及螺栓预紧力)和交变工作载荷(包括气体爆发压力及惯性力)的作用,工作条件比较苛刻。

现代汽车正向着环保节能方向发展,这就要求发动机连杆在满足强度和刚度的基础上,应具有尺寸小、重量轻的特点。

本文通过SolidWorks这个三维制图软件制作连杆的三维模型,然后通过COSMOSWorks软件,对连杆模型进行网格划分、加载和约束的处理,然后再进行计算分析,得出柴油机连杆在受拉和受压的两种工况下的应力、应变等分析结果。

发动机连杆有限元分析

发动机连杆有限元分析——用Ansys软件进行分析本分析选用参数:一、模型的创建根据选用连杆参数建立的三维模型如图1所示.图1.1 连杆三维模型发动机连杆模型采用CREO软件创建,创建过程如下。

1.绘制连杆大头及D2孔。

选择拉伸命令,以Top面为草绘平面,草绘截面如图1.2a所示;以Top面为中心面,向两方拉伸,拉伸高度为38mm,拉伸成型后的模型如图1.2b所示。

图1.2a 图1.2b2.绘制连杆小头及D4孔。

选择拉伸命令,以Top面为草绘平面,草绘截面如图1.3a所示;以Top面为中心面,向两方拉伸,拉伸高度为38mm,拉伸成型后的模型如图1.3b所示。

图1.3a图1.3b3.绘制两头之间的连接杆。

选择拉伸命令,以Top面为草绘平面,绘制如图1.4a的草绘截面。

仍以Top面为中心,向两方拉伸,拉伸高度为22mm,拉伸成型后的模型如图1.4b所示。

图1.4a图1.4b4.绘制连杆的凹槽。

选择拉伸切除命令,以连杆上视面为工作平面,绘制的草图如图1.5a所示。

拉伸深度为9,拉伸切除之后的模型如图1.5b所示。

图1.5a图1.5b选择镜像命令,绘制另一侧的凹槽。

模型如图1.6所示。

图1.65.绘制连杆大端盖。

绘制草图如图1.7a所示,拉伸后的模型如图1.7b所示。

图1.7a图1.7b绘制草图如图1.8a所示,拉伸后的模型如图1.8b所示。

图1.8a图1.8b绘制草图如图1.9a所示,拉伸切除后的模型如图1.9b所示。

图1.9a 图1.9b绘制草图如图1.10a所示,拉伸切除后的模型如图1.10b所示。

图1.10a图1.10b选择Front面为镜像平面,进行镜像,得到模型如图1.11所示。

图1.116.倒角。

对各孔的边缘进行倒角,得到的模型如图1.12所示。

图1.127.倒圆角。

最后对连杆凹槽进行倒圆角,得到模型如图1.13所示。

图1.13最后完成模型如图1.14所示。

图1.14二、导入模型本分析采用模型导入Ansys Workbench,几何模型如图所示图2.1图2.2三、单元选择与网格划分1、本分析采用Ansys Workbench软件mesh模块进行网格划分,采用10节点4面体solid187单元,此单元的优点如下:SOLID187是高阶3D 10-node实体单元,如图3-1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发动机连杆的有限元分析摘要连杆作为发动机结构中一个重要构件,其作用是将活塞的往复直线运动变成曲轴的旋转运动,并在活塞和曲轴之间传递作用力。

连杆在工作中经受拉伸、压缩和弯曲等交变载荷的作用。

一个重量轻而且具有足够强度的连杆对现代发动机设计起到举足轻重的作用。

本文参考了CA4110柴油机的相关参数,对四缸柴油机的连杆进行了结构设计和力学分析。

应用Pro/E 软件进行建模,以 ANSYS Workbench软件为平台,对连杆模型进行有限元分析。

为了能更好地保证精度,使边界条件和载荷与工程实际情况相符合,并考虑了各种受力情况,进行了静力学分析、模态分和谐响应分析。

静力学分析表明连杆最大应力值小于材料屈服强度极限,即符合强度要求。

动态的模态分析,不仅从静态上保证了连杆的强度,同时也了解了连杆的动态的振动特性。

连杆在不同固有频率下振型不同,在第四阶振型时易失效,并且在发动机工作时应该尽量避开各阶的固有频率。

谐响应分析表明,结构在2400Hz的响应最剧烈,可导致弯曲失稳的位移最大。

关键词: 发动机连杆;有限元分析;模态分析;谐响应分析Finite element analysis of engine connecting rodAbstractConnecting rod as an important component in the engine structure, its function is to the reciprocating linear motion of the piston into the rotation of the crank movement, and between the piston and the crankshaft transfer reaction. Connecting rod subjected to tensile, compression and bending in the job, etc. The effect of cyclic loading. A light weight and has enough strength of the connecting rod to the modern engine design play a decisive role.This article through to CA4110 reference for the related parameters of the diesel engine, four cylinder diesel engine connecting rod for the structure design and mechanics analysis. Pro/E software modeling is applied in this article, based on ANSYS Workbench software platform, finite element analysis was carried out on the model. In order to better guarantee the accuracy, the boundary conditions and load and engineering to coincide with the actual situation, and consider the various stress distribution, the static analysis, modal points harmony response analysis.Statics analysis shows that the strength of the connecting rod maximum stress is less than the yield limit, which conform to the requirements of the strength. From the static and dynamic modal analysis, not only ensure the strength of connecting rod, as well as understand the dynamic vibration characteristic of the connecting rod. Connecting rod under different natural frequency vibration mode is different, prone to failure when the fourth order vibration mode, and should be avoided when engine working each order natural frequency. Harmonic response analysis shows that the response of the structure in 2400 Hz is the most severe, can lead to the unstability of the bending displacement is the largest.Key words:The engine connecting rod;The finite element analysis; The modal analysis; Harmonic response analysis目录第1章绪论.............................................................. - 1 -1.1 课题来源及研究的目的和意义............................................. - 1 -1.2 国内外研究现状及分析................................................... - 2 -1.3 主要研究的内容......................................................... - 3 -第2章连杆的三维建模.................................................... - 4 -2.1 连杆的结构及参数分析................................................... - 4 -2.1.1连杆的结构类型................................................... - 4 -2.1.2连杆结构参数及其分析............................................. - 4 -2.2基于Pro/E连杆的建模................................................... - 5 -2.2.1 Pro/E的简介..................................................... - 5 -2.2.2 连杆的建模过程.................................................. - 6 -第3章连杆的静力学分析................................................. - 10 -3.1 连杆材料的选择........................................................ - 10 -3.2 连杆的有限元网格划分.................................................. - 10 -3.3 连杆的运动和受力分析.................................................. - 11 -3.4 约束与载荷............................................................ - 12 -3.5 静态模拟结果分析...................................................... - 13 -3.5.1 连杆总变形分析................................................. - 13 -3.5.2 连杆等效应力分析............................................... - 14 -3.5.3 连杆等效应变分析............................................... - 14 -3.6 静态分析结论.......................................................... - 15 -第4章连杆的模态分析................................................... - 16 -4.1 模态分析理论.......................................................... - 16 -4.2 约束与载荷............................................................ - 17 -4.3 连杆模态求解与分析.................................................... - 17 -4.4 连杆模态分析结论...................................................... - 19 -第5章连杆的谐响应分析................................................. - 20 -5.1 谐响应分析............................................................ - 20 -5.2 谐响应分析的结论:.................................................... - 21 -结论与展望.............................................................. - 22 -结论...................................................................... - 22 - 展望...................................................................... - 22 -参考文献................................................................ - 23 -致谢................................................................... - 24 -第1章绪论1.1 课题来源及研究的目的和意义内燃机自十九世纪后期出现以来,经过一百多年的不断研究和优化改进,已经发展到比较完善的程度。