轴承摩擦系数

怎样计算轴承的极限转速和摩擦系数PPT幻灯片课件

怎样计算轴承的极限转速和摩擦系数 一、轴承的极限转速 轴承的转速主要受到轴承内部的摩擦发热

引起的温升的限制,当转速超过某一界限后,轴 承会因烧伤等而不能继续旋转。轴承的极限转速 是指不产生导致烧伤的摩擦发热并可连续旋转 的界限值。

因此,轴承的极限转速取决于轴承的类型、 尺寸和精度以及润滑方式、润滑剂的质和量、保

0c06f8a EBET

轴承尺寸表) C:基本额定动负荷,N{kgf} P:当量动负荷,N{kgf} Fr:径向负荷,N{kgf} Fa:轴向负荷,N{kgf}

2.带密封圈球轴承的极限转速

带接触式密封圈(RS型)球轴承的极限转 速受到密封圈接触面线速度的限制,允许线速度 取决于密封圈的橡胶材质。高速旋转注意事项轴 承在高速旋转、尤其是转速接近或超过尺寸表记 载的极限转速时,主要应该注意如下事项:

0c06f8a EBET

对于滑动轴承,一般 u=0.01-0.02。

1.极限转速的修正

负荷条件 C/P<13(即当量动负荷 P 超过 基本额定动负荷 C 的 8%左右),或承受的合成负 荷中的轴向负荷超过径向负荷的 25%时,要用下

式对极限转速进行修正。na=f1*f2*n 这里 na: 修正后的极限转速,rpm

f1:与负荷条件有关的修正系数 f2:与合成负荷有关的修正系数 n:一般负荷条件下的极限转速,rpm(参照

0c06f8a EBET

(1)使用精密轴承

(2)分析轴承内部游隙(考虑温升产生的 轴承内部游隙减少量)

(3)分析保持架的材料的型式(对于高速 旋转,适合采用铜合金或酚醛树脂切制保持架。 另外也有适用于高速旋转的合成树脂成型保持

轴承摩擦系数

便于与滑动轴承比拟,滚动轴承的摩擦力矩可按轴承内径由下式计算:

M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、光滑方式等的影响较大,普通条件下波动旋转时的摩擦系数参考值如表1所示。

关于滑动轴承,普通u=,有时也达。

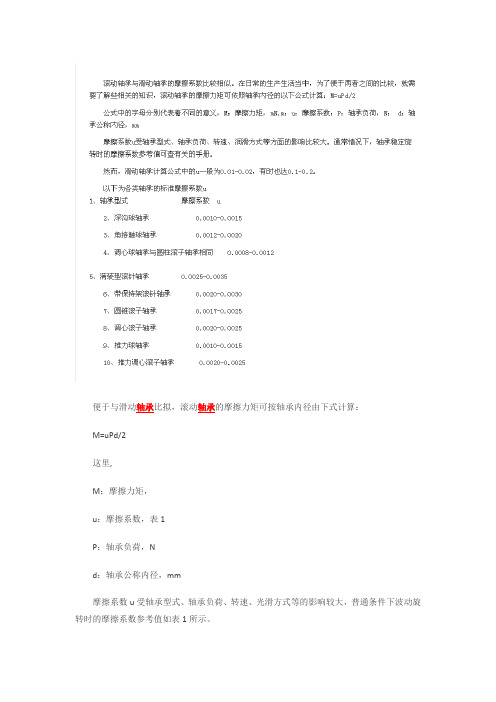

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承角接触球轴承调心球轴承圆柱滚子轴承满装型滚针轴承带坚持架滚针轴承圆锥滚子轴承调心滚子轴承推力球轴承推力调心滚子轴承。

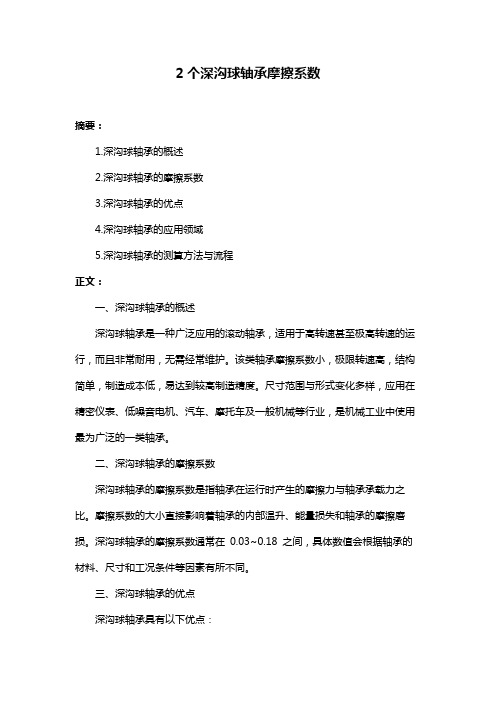

2个深沟球轴承摩擦系数

2个深沟球轴承摩擦系数摘要:1.深沟球轴承的概述2.深沟球轴承的摩擦系数3.深沟球轴承的优点4.深沟球轴承的应用领域5.深沟球轴承的测算方法与流程正文:一、深沟球轴承的概述深沟球轴承是一种广泛应用的滚动轴承,适用于高转速甚至极高转速的运行,而且非常耐用,无需经常维护。

该类轴承摩擦系数小,极限转速高,结构简单,制造成本低,易达到较高制造精度。

尺寸范围与形式变化多样,应用在精密仪表、低噪音电机、汽车、摩托车及一般机械等行业,是机械工业中使用最为广泛的一类轴承。

二、深沟球轴承的摩擦系数深沟球轴承的摩擦系数是指轴承在运行时产生的摩擦力与轴承承载力之比。

摩擦系数的大小直接影响着轴承的内部温升、能量损失和轴承的摩擦磨损。

深沟球轴承的摩擦系数通常在0.03~0.18 之间,具体数值会根据轴承的材料、尺寸和工况条件等因素有所不同。

三、深沟球轴承的优点深沟球轴承具有以下优点:1.摩擦系数小,降低了轴承的摩擦力和能量损失,提高了轴承的运行效率;2.极限转速高,能够满足高转速运行设备的需求;3.结构简单,制造成本低,易于达到较高的制造精度;4.尺寸范围和形式多样化,可以满足不同应用场景的需求。

四、深沟球轴承的应用领域深沟球轴承广泛应用于以下领域:1.精密仪表:深沟球轴承可以提供高精度的旋转运动,满足精密仪表对轴承的要求;2.低噪音电机:深沟球轴承具有低噪音、低振动的特点,适用于低噪音电机的轴承需求;3.汽车、摩托车:深沟球轴承应用于汽车的发动机、变速器、轮毂等部件,以及摩托车的发动机、离合器等部件;4.一般机械行业:深沟球轴承作为通用轴承,广泛应用于各种机械设备的轴承需求。

五、深沟球轴承的测算方法与流程测算深沟球轴承摩擦力矩的方法通常采用轴承测量或基于传统理论。

轴承测量需要的成本较高,对操作人员的要求也高;传统理论存在较大的误差,适用范围也比较低。

轴承的摩擦系数及摩擦力矩计算04.03

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=,有时也达。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承

角接触球轴承

调心球轴承

圆柱滚子轴承

满装型滚针轴承

带保持架滚针轴承

圆锥滚子轴承

调心滚子轴承

推力球轴承

推力调心滚子轴承由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩

P:电机功率KW

n:转速r/min。

摩擦系数

摩擦系数

夹布胶木 0.22

-

钢纸 冰 粉末冶金

0.22

-

0.027(静) -

0.014

0.35~0.55(静) -

聚四氟乙烯 0.1(静) 0.05

钢

聚全氟乙丙 0.25(静)

烯

0.18

聚偏二氟乙 烯

0.33(静) 0.25

聚三氟氯乙 烯

0.45(静) 0.33

低密度聚乙 烯

0.27(静) 0.26

-

-

-

-

-

-

-

-

-

-

0.4~0.6(静)0.2 0.1(静)

(湿) 0.07~0.1

0.2~0.5

0.4(静)

-

0.6(干) -

0.2(湿)

0.5~0.8(静) -

0.5

0.44

-

0.6~0.7

-

0.7

-

0.9

-

-

-

-

-

-

-

-

-

-

-

3.自润滑材料的摩擦系数

材料

配方

质量百分比

Ag

100

密度 (kg/ m3)

一般润滑 边界润

滑 高效润滑:

金属—金属、金属—非金属 非金属—非金属

精制矿物油、湿润性液体润滑和有污染 ≤0.15~0.3

的金属表面

带有油性添加剂的矿物油、脂、良好的

合成油润滑的:

0.05~0.1 钢—钢、钢—尼龙

0.1~0.1 尼龙—尼龙

动压润 全液体润滑油膜(速度v>3m/min)

滑

0.001~0.01 -

摩擦系数

聚甲醛

轴承摩擦系数

轴承摩擦系数

轴承摩擦系数是衡量轴承中摩擦力大小的一个参数。

摩擦系数越小,表示轴承摩擦力越小,摩擦损失也就越小。

通常情况下,轴承的摩擦系数由两个部分组成:滚动摩擦系数和滑动摩擦系数。

滚动摩擦系数主要取决于轴承材料的选择和润滑条件,一般情况下,滚动轴承的摩擦系数较小,常用的滚动轴承有球轴承和滚子轴承。

滑动摩擦系数主要取决于轴承材料的摩擦特性和润滑条件,一般情况下,滑动轴承的摩擦系数较大,常用的滑动轴承有滑动轴承和液体润滑轴承。

对于不同类型的轴承,其摩擦系数的大小也会有所不同。

在选择轴承时,需要根据具体的使用条件和要求,选择摩擦系数合适的轴承类型,以实现较小的摩擦损失和能量损耗。

滚动轴承摩擦力矩、发热量及油量计算

滚动轴承摩擦力矩、发热量及油润滑所需油量的计算1、轴承的摩擦损失在轴承内部几乎全部变为热量,因而致使轴承温度升高,轴承的发热量可以用以下公式进行计算:Q⋅nM1.05⨯=-410式中Q : 发热量,kWM : 摩擦力矩,N.mmn : 轴承转速,r/min摩擦力矩的估算公式M⋅dP=μ5.0⋅式中M : 摩擦力矩,N.mmμ: 轴承的摩擦系数P : 当量动负荷,N关键点:参见教材“机械设计”P当量动载荷P的计算公式(13-8)。

320教材P338例题13-1有关于当量动载荷的具体计算,但是Fa/Fr的值我个人觉得需要分析轴承的结构,那么就要对轴承选型。

这里希望大家讨论下。

d : 轴承公称内径,mm附表:各类轴承的摩擦系数(参考)2、摩擦力矩的精确计算公式:+=M++MslMdragMsealMrr式中M : 总摩擦力矩, NmmMrr : 滚动摩擦力矩,NmmMsl : 滑动摩擦力矩,NmmMseal : 密封件的摩擦力矩,NmmMdrag: 由于拖曳损失、涡流和飞溅等导致的摩擦力矩,Nmm3、4、循环油润滑及喷油润滑所需油量计算公式Tr c dnP G ∆⋅⋅⋅⨯=-601088.14μ 式中G : 所需油量,L/minμ : 摩擦系数,d : 轴承公称内径,mmn : 轴承转速,r/minP : 轴承当量动负荷,Nc : 油的比热,kJ/kg ℃r : 油的密度,g/cm 3△T : 油的温升,℃上式计算得到的是发热量全部通过油带走时所需的油量,未考虑其余散热因素。

一般来说,实际油量约为以上计算油量的1/2-2/3。

但散热量随着使用机械及使用条件而有所不同,因此宜先以计算油量的2/3进行运转,通过测量轴承温度和进、排油温度逐渐减小油量,直至确定最佳油量。

直线轴承摩擦系数

直线轴承摩擦系数直线轴承是工业应用非常广泛的一种机械零件,它常常被用于支撑轴的旋转运动,同时承受轴的重量和前后方向的力,使轴能够顺畅地旋转。

在实际使用中,直线轴承的摩擦系数对其性能有着至关重要的影响。

一、直线轴承摩擦系数的定义直线轴承摩擦系数是指轴承与轴之间的摩擦力与轴的重量之比。

表现了轴承的阻力大小和能否顺畅运转的程度。

实际上,摩擦系数是一个物理学概念,也是研究轴承摩擦特性的重要指标之一。

二、直线轴承摩擦系数的影响因素1. 材料的选择直线轴承的制作材料常常包括金属、塑料、陶瓷等,在摩擦系数方面,它们是有差异的。

金属材料相对较硬,摩擦系数较大,陶瓷材料相对较软,摩擦系数比金属材料小。

2. 曲面形状轴承的曲面形状也是影响其摩擦系数的重要因素之一。

轴承曲面越光滑,摩擦系数越小,转动更顺畅。

3. 润滑方式润滑方式也会影响轴承的摩擦系数。

一般来说,采用油润滑的直线轴承具有较小的摩擦系数,而采用干润滑的直线轴承则摩擦系数较大。

三、直线轴承摩擦系数的测量方法直线轴承的摩擦系数可以通过实验测量得到。

在实验测量中,需要用单独的力传感器来测量轴的重量,并将其与轴承加入的力测出,然后将两个值相除得出摩擦系数。

四、直线轴承摩擦系数的应用直线轴承的摩擦系数是其性能和使用寿命的主要指标之一。

根据直线轴承摩擦系数的大小,可以选择不同的润滑方式和材料,以满足不同的工作条件和要求。

同时,通过优化轴承的曲面形状和润滑方式,可以有效地降低轴承的摩擦系数,减少损耗,延长使用寿命。

总之,直线轴承摩擦系数是直线轴承的重要性能指标之一,了解其定义、影响因素、测量方法和应用对于优化轴承的选择和设计具有重要意义。

轴承的极限转速和摩擦系数

轴承的极限转速和摩擦系数轴承的转速主要受到轴承内部的摩擦发热引起的温升的限制,当转速超过某一界限后,轴承会因烧伤等而不能继续旋转。

轴承的极限转速是指不产生导致烧伤的摩擦发热并可连续旋转的界限值。

因此,轴承的极限转速取决于轴承的类型、尺寸和精度以及润滑方式、润滑剂的质和量、保持架的材料和型式、负荷条件等各种因素。

各类轴承采用脂润滑及油润滑(油浴润滑)时的极限转速分别载于各轴承尺寸表,其数值表示标准设计的轴承在一般负荷条件(C/P>=13,Fa/Fr<=0.25左右)下旋转时转速的界限值。

另外,润滑剂根据其种类和牌号的不同,也可能虽优于其他性能但不适用于高速旋转。

极限转速的修正负荷条件C/P<13(即当量动负荷P超过基本额定动负荷C的8%左右),或承受的合成负荷中的轴向负荷超过径向负荷的25%时,要用下式对极限转速进行修正。

na=f1*f2*n这里na:修正后的极限转速,rpmf1:与负荷条件有关的修正系数(图8.1)f2:与合成负荷有关的修正系数(图8.2)n :一般负荷条件下的极限转速,rpm(参照轴承尺寸表)C :基本额定动负荷,N{kgf}P :当量动负荷,N{kgf}Fr:径向负荷,N{kgf}Fa:轴向负荷,N{kgf}带密封圈球轴承的极限转速带接触式密封圈(RS型)球轴承的极限转速受到密封圈接触面线速度的限制,允许线速度取决于密封圈的橡胶材质。

高速旋转注意事项轴承在高速旋转、尤其是转速接近或超过尺寸表记载的极限转速时,主要应该注意如下事项:(1)使用精密轴承(2)分析轴承内部游隙(考虑温升产生的轴承内部游隙减少量)(3)分析保持架的材料的型式(对于高速旋转,适合采用铜合金或酚醛树脂切制保持架。

另外也有适用于高速旋转的合成树脂成型保持架)(4)分析润滑方式(采用适用于高速旋转的循环润滑、喷射润滑、油雾润滑和油气润滑等润滑方式)轴承的摩擦系数(参考)为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2这里M:摩擦力矩,mN.m{kgf.mm}u:摩擦系数,表1P:轴承负荷,N{kgf}d:轴承公称内径,mm摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

各类材料的摩擦系数1

157 0.37 静 0.33 0.11~0.14 0.19~0.21

103 0.30 静 0.25 0.11~0.13 0.13~0.28

77 0.19 静 0.17 0.13~0.15 0.15~0.22

119 0.15 静 0.15

粘着 0.22~0.23

65 0.17 静 0.17 0.17~0.18 0.23~0.26

0.06

-

-

30

抗氧剂

0.03

0.06

0.16

0.17

特殊橡胶

60

-

0.02

-

0.15

-

5.真空中材料的摩擦系数

摩擦副材料

Cu

Ni

Cu

Fe

W

Ni

W

Cu

Ta

Cu

Ta

Ni

摩擦系数 空气中 真空中

0.45

1.5

0.51

0.75

0.21

1.36

0.34

0.41

0.23

0.9

0.44

0.43

摩擦副材料

摩擦系数

聚四氟乙烯 0.1(静) 0.05

聚全氟乙丙 0.25(静)

烯

0.18

无润滑

未淬火 T8

0.18 钢

淬火 T8 钢 0.17

黄铜

0.27

铝

青铜

0.22

钢

0.3

夹布胶木 0.26

夹布胶木 0.34

钢纸

0.32

树脂

0.28

硅铝

硬橡胶

0.25

合金

石板

0.26

绝缘物

0.26

0.04(静) 聚四氟乙烯

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

便于与滑动轴承比拟,滚动轴承的摩擦力矩可按轴承内径由下式计算:

M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、光滑方式等的影响较大,普通条件下波动

旋转时的摩擦系数参考值如表1所示。

关于滑动轴承,普通u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带坚持架滚针轴承0.0020-0.0030

圆锥滚子轴承0.0017-0.0025

调心滚子轴承0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025。