【优质文档】广数988数控系统介绍

广数系统简介

广州数控gsk980td车床数控系统详细对刀方法为了能使你对数控车床的操作编程能快速上手,我特别编写该章节,希望能给你带来一定的帮助:一:你应学会如何把主轴、水泵、刀架运转起来:1)主轴的启动、停止,从目前经济型数控车床的配置来说主轴的启动基本上可分三种形式:a)主轴为机械换档,主轴电机为单速电机:这种配置时数控系统只能实现主轴的开启和停止首先把数控系统的方式切换到<手动方式>直接按主轴正转键,主轴就可运转起来.按主轴<停止>键主轴便停止.b)主轴为机械换档,主轴电机为双速电机:这种配置时数控系统可以实现主轴的开启、停止和高低速的自动切换,首先把数控系统的方式切换到<录入方式>,再按<程序>键并按<翻页>键翻页到<程序段>界面,按M3(主轴正转指令)、输入;S1(主轴低速指令)再按输入(IN)键最后按<运行>键,主轴便运转起来.同理,如果要转换为高速,则输入S2(主轴高速指令)、输入,按<运行>键,则主轴运转在高速档上.如果要停止主轴则输入M5(主轴停止指令)按<运行>键,主轴并停止运转.当然也可以把方式切换到<手动方式>按主轴<停止>键主轴同样可以停止运转.(值得一提的是:当第一次在<录入方式>下运行主轴后,只要在未切断主电源之前要再次运行主轴,只需按照a)项的方法在<手动方式>下按主轴<正转>键,主轴便可运转起来,如果要在S1、S2之间切换还是在<录入方式>下进行。

)c)主轴为变频电机调速:这种配置时数控系统可以实现主轴的开启、停止和在主轴转速范围内转速自由切换,首先把数控系统的方式切换到<录入方式>,再按<程序>键并按<翻页>、键翻页到<程序段>界面,按M3(主轴正转指令)、输入;再S500(主轴每分钟500转的指令)再按输入(IN)键最后按<运行>键,主轴便运转起来.(例如:你的机床主轴范围为125-3000转,你可输入S的转速值在125-3000之间的任意整数值:如S300,S450,S315,S2790,S3000...等等,则主轴运转在你所输入的这些转速上)如果要停止主轴则输入M5(主轴停止指令)按<运行>键,主轴便停止运转.当然也可以把方式切换到<手动方式>按主轴<停止>键主轴同样可以停止运转.(值得一提的是:当第一次在<录入方式>下运行主轴后,只要在未切断主电源之前要再次运行主轴,只需按照a)项的方法在<手动方式>下按主轴<正转>键,主轴便可运转起来,但若要切换主轴转速还是要在<录入方式>进行。

广数988数控系统介绍 ppt课件

988MA系统

988MB系统

988TD/TDs基本技术参数

GSK988D/M产品介绍

• 通道数 :2个 • 进给控制轴数 :10个(含CS轴) • 主轴控制轴数 :4个 • 各通道控制轴数:最多 6个 • 各通道控制主轴数: 最多3个 • 支持车床A套/B套和铣床G代码 • 0.1μm精度下最高速度100m/min

GSK988D/M产品介绍

广州数控系统研发二室

Mobile:

020-81797808

988TD支持多样的路径间控制应用

GSK988D/M产品介绍

丰富的路径间控制功能,使机床应用 更加广泛。

1、刀具干涉检查 2、等待M代码 3、均衡切削 4、进给轴同步/混合/重叠控制 5、路径间主轴控制 6、主轴同步控制 (988TD系统可适配双主轴/双刀架, 单主轴/双刀架,双主轴/单刀架等多种 机床布局)

成功配置 盐城苏工高科 机床型号: SKL300

• SKL300双通道车铣复合 中心

GSK988TD产品介绍

机床主要特性 : 1、两端面进行一次装夹可 以对各类盘零件加工成型; 2、夹持双主轴同步相对运 动零件,可确保盘类零件的 同轴度;

双主轴双刀架机床

成功配置 中山亚萨合莱安防科技有限公司 机床型号:敏佳机床HF302

8.4寸/10.4寸 有

10

988MA/MB主要功能应用

高速前瞻控制(GSK988M系列)

GSK988TD产品介绍

1、支持高次样条拟合技术, 对各轴加速及加速度进行精细 控制,进而满足高速高精加工。

2、支持look-ahead前瞻控制 技术,合理规划加工速度。

ppt课件

11

988TD/TDs主要功能及应用

988TA1系统功能

3

快速倍率

F0、25%、50%、100%共四级实时修调

标配

4

位置指令范围

±99999999×最小指令单位

标配

5

快速移动速度

0.001mm指令单位时最高60m/min

0.0001mm指令单位时最高24m/min

标配

6

插补方式

直线插补、圆弧插补、螺纹插补、极坐标插补和刚性攻丝

标配

主轴功能

1

2路模拟主轴

标配

2

螺纹头数

1~99头

标配

3

螺纹螺距

0.01mm~500mm(公制螺纹)或0.01inch~9.99inch(英制螺纹)

标配

4

螺纹退尾

退尾长度、角度和速度特性可设定

标配

加减速功能

1

切削进给

直线式、指数式可选

标配

2

快速移动

直线式

标配

3

螺纹切削

直线式、指数式可选

标配

4

加减速的起始速度、终止速度和加减速时间由参数设定

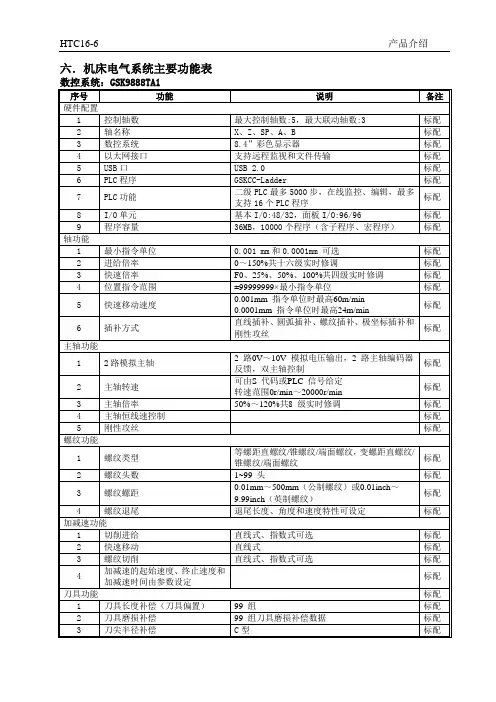

六.机床电气系统主要功能表

数控系统:GSK9888TA1

序号

功能

说明

备注

硬件配置

1

控制轴数

最大控制轴数:5,最大联动轴数:3

标配

2

轴名称

X、Z、SP、A、B

标配

3

数控系统

8.4”彩色显示器

标配

4

以太网接口

支持远程监视和文件传输

标配

5

USB口

USB 2.0

标配

6

PLC程序

GSKCC-Ladder

标配

7

支持带参数的宏程序调用,支持12级子程序嵌套

广州数控系统

开始执行零件加工程序的位置被定义为刀具起点,亦称程序零点(不是指坐标系的(0, 0)点)。

§1.4 编程坐标

定义了坐标系之后,可用绝对坐标(X,Z 字段),相对坐标(U,W 字段),或混合坐标(X /Z,U/W 字段,绝对和相对坐标同时使用)进行编程。相对坐标是相对于当前位置的坐标, 对于 X 轴,还可使用直径编程或半径编程,用 G10 指令定义半径编程,G11 指令定义直径编 程,系统的初态为直径编程,若你使用的从头至尾都是直径编程,可不必再用 G11 定义。

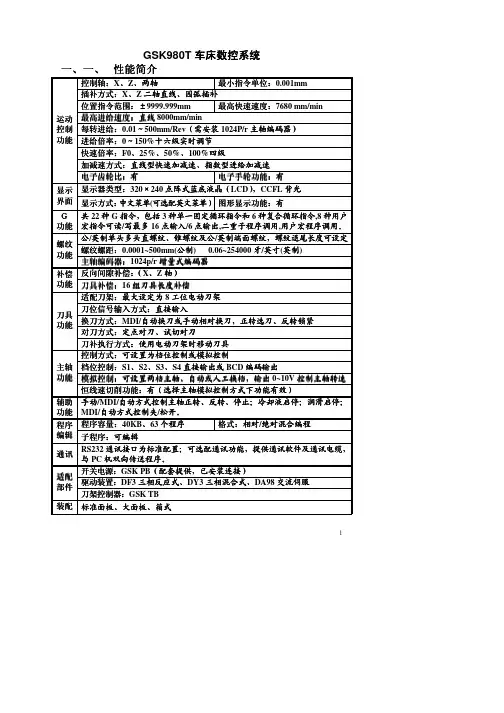

GSK980T 车床数控系统

一、一、 性能简介

运动 控制 功能

控制轴:X、Z、两轴

最小指令单位:0.001mm

插补方式:X、Z 二轴直线、园弧插补

位置指令范围:±9999.999mm

最高快速速度:7680 mm/min

最高进给速度:直线 8000mm/min

每转进给:0.01~500mm/Rev(需安装 1024P/r 主轴编码器)

最高进给速度

最大螺纹导程

多头螺纹功能 Z 轴攻牙循环 主轴编码器线数 档位主轴控制

变频主轴控制

恒线速切削 可控刀位

适配刀架控制器 电子手轮接口 通讯接口 通讯功能 模拟演示软件 LCD 显示界面 英文显示 图形显示 配套开关电源 适配驱动装置

标准面板(mm) 大面板(mm)

箱式 一体化

X、Z 二轴直 X、Z 二轴直 X、Z 二轴直线、圆 X、Z 二轴直 X、Z 二轴直

4

§1.12 刀具功能

T××××表示刀具,前两位数字表示刀具号,后两位数字表示刀具偏置号.如:T0101 即表示:01 号刀具,01 号刀补.

§2 G 功能

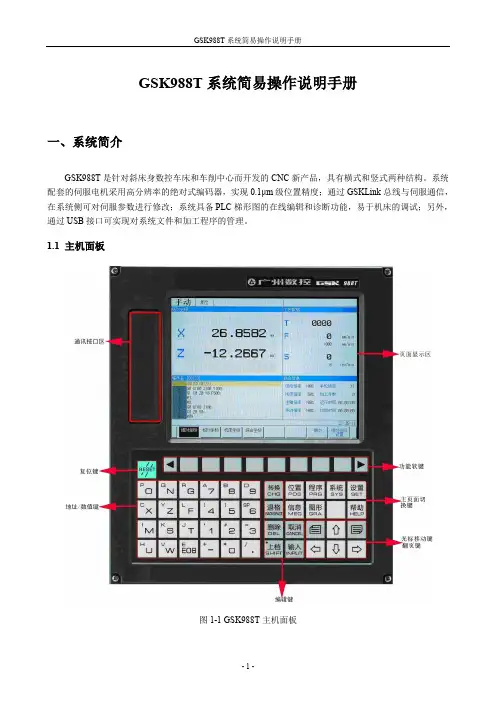

GSK988T系统简易操作说明手册

GSK988T系统简易操作说明手册一、系统简介GSK988T是针对斜床身数控车床和车削中心而开发的CNC新产品,具有横式和竖式两种结构。

系统配套的伺服电机采用高分辨率的绝对式编码器,实现0.1μm级位置精度;通过GSKLink总线与伺服通信,在系统侧可对伺服参数进行修改;系统具备PLC梯形图的在线编辑和诊断功能,易于机床的调试;另外,通过USB接口可实现对系统文件和加工程序的管理。

1.1 主机面板图1-1 GSK988T主机面板主机面板按键定义如下表所示:换到当前1.2 机床操作面板GSK988T 为用户配备了2款机床操作面板,型号分别为MPU02A 和MPU02B 。

MPU02A 操作面板配备手轮,主轴倍率由按键进行调整;MPU02B 操作面板不带手轮,主轴倍率由旋钮进行调整。

分别如图1-2所示:MPU02A 机床操作面板 MPU02B 机床操作面板图1-2 GSK988T 机床操作面板注:本说明书所有涉及到机床操作面板的操作都以此两款为标准,如若用户所配置的面板与此两款不同,请参照机床制造厂的说明。

机床操作面板状态指示如下表所示机床操作面板按键定义如下表所示1.3 工作方式切换控制系统工作方式的按键位于操作面板上方,按下按键时切换到相应的工作方式,指示灯会被点亮;同时在图1-1左上角显示当前工作方式。

●编辑方式:在此方式下可对系统加工程序编辑与修改。

●自动方式:选择系统内部加工程序之后,按下循环启动按键系统开始自动运行,此时循环启动灯点亮;在自动运行期间当按下进给暂停时,自动运行暂时停止。

●MDI方式:此方式下运行系统的MDI程序,用于简单的测试操作;同时可对参数进行修改。

●回参考点:通过选择进给轴和方向选择信号,机床沿着参数设定的方向移动并返回参考位置。

当使用绝对式编码器时,机床在当前点建立参考点。

●手脉方式:可通过旋转手摇脉冲发生器使机床微量移动,机床移动轴通过轴选择信号进行选择。

手摇脉冲发生器旋转一格机床移动距离为最小输入增量×手轮倍率。

GSK988T 系统简易操作说明手册说明书

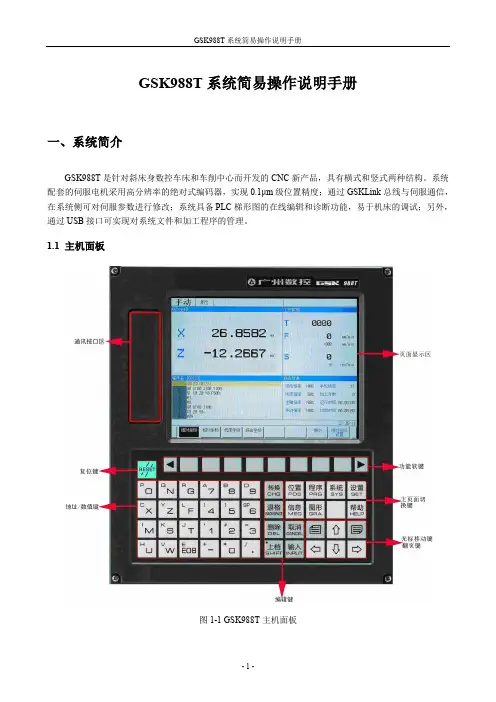

GSK988T系统简易操作说明手册一、系统简介GSK988T是针对斜床身数控车床和车削中心而开发的CNC新产品,具有横式和竖式两种结构。

系统配套的伺服电机采用高分辨率的绝对式编码器,实现0.1μm级位置精度;通过GSKLink总线与伺服通信,在系统侧可对伺服参数进行修改;系统具备PLC梯形图的在线编辑和诊断功能,易于机床的调试;另外,通过USB接口可实现对系统文件和加工程序的管理。

1.1 主机面板图1-1 GSK988T主机面板主机面板按键定义如下表所示:换到当前1.2 机床操作面板GSK988T 为用户配备了2款机床操作面板,型号分别为MPU02A 和MPU02B 。

MPU02A 操作面板配备手轮,主轴倍率由按键进行调整;MPU02B 操作面板不带手轮,主轴倍率由旋钮进行调整。

分别如图1-2所示:MPU02A 机床操作面板 MPU02B 机床操作面板图1-2 GSK988T 机床操作面板注:本说明书所有涉及到机床操作面板的操作都以此两款为标准,如若用户所配置的面板与此两款不同,请参照机床制造厂的说明。

机床操作面板状态指示如下表所示机床操作面板按键定义如下表所示1.3 工作方式切换控制系统工作方式的按键位于操作面板上方,按下按键时切换到相应的工作方式,指示灯会被点亮;同时在图1-1左上角显示当前工作方式。

●编辑方式:在此方式下可对系统加工程序编辑与修改。

●自动方式:选择系统内部加工程序之后,按下循环启动按键系统开始自动运行,此时循环启动灯点亮;在自动运行期间当按下进给暂停时,自动运行暂时停止。

●MDI方式:此方式下运行系统的MDI程序,用于简单的测试操作;同时可对参数进行修改。

●回参考点:通过选择进给轴和方向选择信号,机床沿着参数设定的方向移动并返回参考位置。

当使用绝对式编码器时,机床在当前点建立参考点。

●手脉方式:可通过旋转手摇脉冲发生器使机床微量移动,机床移动轴通过轴选择信号进行选择。

手摇脉冲发生器旋转一格机床移动距离为最小输入增量×手轮倍率。

广数980T系统及其车床的操作综述

第三章

广数系统的编程与操作

(4)手轮进给操作

1)模式按钮选择“手轮”方

式,液晶屏幕右下角显示[手轮方 式]; 2)功能键选择[位置] ,利用 翻页键找到如图所示页面;

3)选择增量步长;

4)按下手轮轴选择键,选择 刀具要移动的轴。

第三章

广数系统的编程与操作

(5)手动连续进给操作 1)模式按钮选择“手动”方式, 液晶屏幕右下角显示[手动方式]。

⑤Z向补偿数据输入:输入所需的补偿值(如Z-363.0), 按下[输入]键。完成输入后的界面如图b所示。

第三章

2)增量值输入

广数系统的编程与操作

如要将X向补偿数据增大0.2,则可键入U0.2,按[输入] 键即可,要将Z向补偿数据减小0.3,则可键入W-0.3,按[输 入]键即可。数控系统会把当前的补偿量与所键入的增量值 相加后的结果作为新的补偿量显示存储起来。 例 已设定的102号补偿量 键盘输入的增量 新设定的102号补偿量 X -200.000 U 0.2 Z -150.000

入程序号,如O12,按[光标下移]键即可进入程序

“O12”的编辑状态。 同样程序调用时,一定要调用内存储器中已存在的 程序。

第三章

广数系统的编程与操作

3)删除程序 模式按钮选择“编辑”,按下MDI功能键[程序], 输入程序号,如O12,按[删除]键即可完成单个程序 “O12”的删除。若需删除全部程序,只需输入O-

第三章

广数系统的编程与操作

在主轴旋转过程中,通过主轴倍率调整键,可实现主

轴转速在50%~120%范围内无级调速。

增加: 50%→60%→70%→80%→90%→100%

→110%→120%→120%

减少: 120%→110%→100%→90%→80%→70%

988T配GS3000 CS轴说明

988T主轴Cs轴功能说明一、系统相关M14 主轴从速度控制方式向Cs轮廓控制方式切换。

M15 主轴从Cs轮廓控制方式向速度控制方式切换。

上电默认为速度控制方式。

注:只有选择主轴为旋转轴,且主轴的Cs功能有效,同时对应的主轴伺服驱动单元为速度/位置切换工作方式时,主轴速度/Cs轮廓控制的切换才有效。

●功能描述控制逻辑1,执行切换功能指令M14或手动方式下按按键后,PLC→Drive发出切换信号VP;2,Drive开始切换;3,Drive切换完成后,Drive →PLC输出主轴切换完成信号VPO;4,若PLC在发出切换信号后在DT003设置的时间内没有接收到切换完成信号,系统将出现“第1主轴位置切换超时,cs切换失败”报警;5,定位前主轴可以处于旋转或停止状态,切换结束后,主轴将处于位置控制状态;6,CNC执行功能指令M15,主轴将切换会速度控制状态;7,Drive发生报警或者出现切换超时,CNC将会把主轴切换回速度控制状态二、 GS3000伺服参数设置1、控制方式:PA4=3选择速度/位置切换控制方式举例:系统检测倍乘比#1816 DM3X DM2X DM1X=001,系统各轴指令倍乘比#1820 =2,旋转轴的最小指令增量设为10倍,则位置电子齿轮比PA29=64;PA30=56253、位置方式驱动器接收脉冲的方式PA5=2(AB相)3、模拟输入方式选择PA6设置为1,选择外部输入模拟指令电压为0~+10V4、编吗器相关参数调整①主轴编码器输给驱动器的信号(CN3接口)PA97 定位编码器选择:PA97=1:选择电机编码器信号作为位置反馈输入信号PA97=0:选择第二位置输入信号作为位置反馈输入信号PA98第二位置编码器线数:根据主轴编码器实际线数设置(出厂默认1024)PA101第二位置反馈输入信号取反PA101=0:维持第二位置输入信号SCA、SCB脉冲原始相位关系。

PA101=1:主轴编码器A、B相取反。

广州数控GSK988TA安装调试手册2017年4月

目 录目录第一篇安装连接第一章安装布局 (3)1.1GSK988TA及其附件的安装尺寸 (3)1.1.1 GSK988TA面膜按键主机及其附件 (3)1.1.1.1 主机外形安装尺寸 (3)1.1.1.2 操作面板MPU-08E外形安装尺寸 (4)1.1.2 GSK988TA-H面膜按键主机及其附件 (5)1.1.2.1 主机外形安装尺寸 (5)1.1.2.2 操作面板MPU-10E外形安装尺寸 (5)1.1.3 GSK988TA独立式按键主机及其附件 (6)1.1.3.1 主机外形安装尺寸 (6)1.1.3.2 操作面板MPU-08外形安装尺寸 (7)1.1.4 GSK988TA-H独立式按键主机及其附件 (8)1.1.4.1 主机外形安装尺寸 (8)1.1.4.2 操作面板MPU-10外形安装尺寸 (8)1.1.6 I/O单元外形尺寸 (9)1.1.6.1 IOR-04T外形尺寸 (9)1.1.6.2 IOR-44T外形尺寸 (9)1.1.6.3 IOR-21F外形尺寸 (10)1.2GSK988TA控制系统构成 (10)1.2.1 CNC后盖接口布局及其连接图 (10)1.2.2 机床操作面板后盖接口及其连接图 (11)1.3GSK988TA产品安装 (11)1.3.1 电柜的安装条件 (11)1.3.2 系统接地要求 (11)1.3.3 防止干扰的方法 (12)第二章接口信号定义及连接 (13)2.1CNC主机 (13)2.1.1 GSK-Link总线接口 (13)2.1.2 主轴编码器接口 (13)2.1.3 高速输入接口 (14)2.1.4 通信接口 (15)VIIGSK988TA车床数控系统 安装调试手册VIII 2.1.5 电源接口 (15)2.1.6 网络接口 (16)2.1.7 面板USB 接口 (16)2.2 CNC 操作面板 (17)2.2.1 波段开关专用接口 (17)2.2.2 外接按键专用接口 (18)2.2.3 手脉接口 (18)2.2.4 通信接口 (19)2.2.5 通用输入输出地址 (20)2.2.6 机床面板电源接口 (20)2.3 I/O 单元 (20)2.3.1 总线接口CN51 (20)2.3.2 通信接口CN52 (20)2.3.3 主轴CN41及主轴CN42 (20)2.3.3.1 IOR-44T (20)2.3.3.2 IOR-21F (21)2.3.4 电源接口CN1 (21)2.4 CNC 输入输出信号的使用 (22)2.4.1 输入信号 (22)2.4.2 输出信号 (23)2.5 I/O 单元输入输出信号的使用 (24)2.5.1 输入信号 (24)2.5.2 输出信号 (24)2.5.2.1 输出信号为低电平 (24)2.5.2.2 输出信号为高电平 (24)第二篇 调 试第一章 机床调试与操作 (29)1.1 参数设置 (29)1.1.1 系统参数 (29)1.1.2 伺服参数 (31)1.1.3 I/O 单元参数 (32)1.2 U 盘操作 (34)目 录1.2.1 文件管理页面 (34)1.2.2 程序页面 (35)1.2.3 梯形图页面 (36)1.3PLC的操作 (36)1.3.1 PLC运行与停止 (37)1.3.2 PLC监视与诊断 (38)1.3.3 PLC数据查看和设置 (41)1.3.4 PLC在线编辑 (43)1.3.5 PLC程序传输 (51)1.4系统诊断 (51)1.4.1 编辑键盘诊断 (51)1.4.2 硬件接口诊断 (52)1.4.3 总线状态诊断 (52)1.4.4 通信数据诊断 (53)1.5机床诊断 (54)1.6伺服调整 (54)1.7系统调试 (55)1.7.1 调试准备 (57)1.7.2 轴设置 (57)1.7.3 GSKLink设置 (60)1.7.4 齿轮比设置 (64)1.7.5 参考点设置 (64)1.7.5.1 设置参考点 (64)1.7.5.2 设置移动方向 (66)1.7.5.3 设置行程限位 (66)1.7.6 一键备份/恢复功能 (67)1.8伺服调试 (68)1.8.1 圆度测试 (68)1.9PC通信软件GSKC OMM-M的使用 (69)1.9.1 GSKComm-M通信前的准备 (70)1.9.2 文件的下载(PC→CNC) (70)1.9.3 文件的上传(CNC→PC) (71)第二章机床调试与功能 (73)2.1GSK-L ink总线连接 (73)2.2急停与硬限位 (74)IXGSK988TA车床数控系统 安装调试手册X 2.3 轴的基本参数设置 (75)2.4 齿轮比计算与设置 (76)2.4.1 齿轮比的计算 (77)2.4.2 齿轮比的设置 (78)2.5 伺服相关的设置与调整 (79)2.5.1 CNC 的伺服参数设置 (79)2.6 加减速特性调整 (80)2.7 参考点和软限位 (81)2.7.1 绝对式编码器的参考点设定 (82)2.7.2 有挡块参考点的设定 (82)2.7.3 无挡块参考点的设定 (83)2.7.4 存储行程检查的设定 (84)2.8 存储型螺距误差补偿 (86)2.9 双向螺距误差补偿 (90)2.10 反向间隙补偿 (92)2.11 主轴功能 (94)2.11.1 主轴编码器选择 (94)2.11.2 主轴转速控制 (94)第三章 网络通信连接 (99)3.1 网络通信设置 (99)3.2 远程监控功能 (99)3.3 远程数据通信功能 (101)3.4 MODBUS 数据通讯功能 (101)附 录附录一 参数说明....................................................................................................................105 附1.1 有关系统设置的参数....................................................................................................................105 附1.2 有关输入输出接口的参数............................................................................................................106 附1.3 有关轴控制/设定单位的参数.......................................................................................................107 附1.4 有关扭矩控制的参数....................................................................................................................112 附1.5 有关坐标系的参数........................................................................................................................113 附1.6 有关行程检测的参数....................................................................................................................116 附1.7 有关进给速度的参数.. (119)目 录附1.8有关加减速控制的参数 (125)附1.9有关伺服和反向间隙补偿的参数 (128)附1.10有关输入输出的参数 (130)附1.11有关显示及编辑的参数 (137)附1.12有关编程的参数 (141)附1.13有关螺距误差补偿的参数 (146)附1.14有关主轴控制的参数 (148)附1.15有关刀具补偿的参数 (157)附1.16有关固定循环的参数 (163)附1.16.1 有关钻削固定循环的参数 (163)附1.16.2 有关螺纹切削循环的参数 (164)附1.16.3 有关复合固定循环的参数 (165)附1.17有关刚性攻丝的参数 (167)附1.18有关极坐标插补的参数 (170)附1.19有关用户宏程序的参数 (172)附1.20有关跳转功能的参数 (175)附1.21有关手脉回退的参数 (177)附1.22有关图形显示的参数 (180)附1.23有关运行时间、零件数显示的参数 (180)附1.24有关刀具寿命管理的参数 (181)附1.25有关手脉进给的参数 (184)附1.26有关程序再启动的参数 (187)附1.27有关多边形加工的参数 (187)附1.28有关PLC轴控制的参数 (188)附1.29有关基本功能的参数 (192)附1.30有关倾斜轴控制的参数 (194)附1.31有关GSK-L ink通信功能的参数 (196)附录二标准梯形图功能配置 (199)附2.1机床面板按键地址定义 (199)附2.1.1 GSK988TA面膜按键机床面板 (199)附2.1.2 GSK988TA独立式按键机床面板 (200)附2.1.3 GSK988TA-H独立式按键机床面板 (201)附2.2标准梯形图X、Y地址定义 (201)附2.2.1 高速I/O接口 (202)附2.2.2 通用机床I/O接口 (202)XIGSK988TA车床数控系统 安装调试手册XII 附2.2.3 手持盒接口............................................................................................................................205 附录三 报警处理....................................................................................................................207 附3.1 CNC 报警处理...............................................................................................................................207 附3.2 GR 伺服报警处理. (241)第一篇 安装连接1GSK988TA车床数控系统 安装调试手册 2第一章 安装布局3第一章 安装布局1.1 GSK988TA 及其附件的安装尺寸GSK988TA 分为GSK988TA (面膜按键竖式)、GSK988TA-H (面膜按键横式)、GSK988TA (独立式按键竖式)和GSK988TA-H (独立式按键横式),其所配置的操作面板也不一样,具体型号对照下表。

广数数控系统介绍演示文稿

前加减速

车床A/B套和铣 床G代码 支持

8.4寸/10.4寸 有

前/后加减速 车床A/B套和铣床

G代码 支持

8.4寸/10.4寸 有

后加减速 车床A套

不支持 8.4寸

无

功能

路径间同步/混合/重 叠控制 路径间多边形切削

多主轴控制 主轴同步控制 扭矩控制

GSK988TD

丰富的路径间控制功能,使机床应用 更加广泛。

1、刀具干涉检查 2、等待M代码 3、均衡切削 4、进给轴同步/混合/重叠控制 5、路径间主轴控制 6、主轴同步控制 (988TD系统可适配双主轴/双刀架, 单主轴/双刀架,双主轴/单刀架等多种 机床布局)

主轴1

主轴2

主轴同步控制

成功配置 广州机床厂 机床型号:G-280MCS

广数数控系统介绍演示文稿

优选广数数控系统介绍

GSK988TD/TD-H系统外观

10.4寸液晶显示,具 有独立式按键结构

988TD系统 (竖式)

988TD-H系统 (横式)

GSK988TDs/TDs-H系统外观

8.4寸液晶显示,具 有独立式按键结构

988TDs系统 (竖式)

988TDs-H系统 (横式)

锁芯

双主轴双排刀架机床

2轴

2轴

1轴

功能 总线 配绝对式编码器 最 高 速 度 ( ISC 单 位时)

伺服参数在线修改 伺服状态信息在线 诊断

GSK988TD 支持 支持

100m/min

支持 支持

FANUC0i-TD 支持 支持

100m/min

GSK980TTC 不支持 不支持

24m/min