金属切削刀具第二版乐兑谦.

刀具课程设计说明书(完整版).

矩形花键拉刀及成形车刀设计说明书目录1。

前言 (1)2。

绪论 (2)3.刀具设计3.1圆孔式拉刀的设计过程 (3)3。

2 矩形花键铣刀的设计 (8)4.小结 (15)5.致谢 (15)6.参考文献 (15)1、前言大学三年的学习即将结束,在我们即将进入大四,踏入社会之前,通过课程设计来检查和考验我们在这几年中的所学,同时对于我们自身来说,这次课程设计很贴切地把一些实践性的东西引入我们的设计中和平时所学的理论知识相关联.为我们无论是在将来的工作或者是继续学习的过程中打下一个坚实的基础。

我的课程设计课题目是矩形花键拉刀与矩形花键铣刀的设计。

在设计过程当中,我通过查阅有关资料和运用所学的专业或有关知识,比如零件图设计、金属切削原理、金属切削刀具、以及所学软件AUTOCAD的运用,设计了零件的工艺、编制了零件的加工程序等。

我利用此次课程设计的机会对以往所有所学知识加以梳理检验,同时又可以在设计当中查找自己所学的不足从而加以弥补,使我对专业知识得到进一步的了解和系统掌握。

由于本人水平有限,设计编写时间也比较仓促,在我们设计的过程中会遇到一些技术和专业知识其它方面的问题,再加上我们对知识掌握的程度,所以设计中我们的设计会有一些不尽如人意的地方, 为了共同提高今后设计设计的质量,希望在考核和答辩的过程中得到各位指导老师的谅解与批评指正,不胜感激之至。

2、绪论2。

1刀具的发展随着社会的发展,时代的进步,刀具在生产中的用途越来越广.刀具的发展在一定程度上决定着生产率,中国加入WTO后,各行各业面临的竞争越来越激烈,一个企业要有竞争力,其生产工具必须具有一定的先进性.中国作为一个农业大国,其在机械方面的发展空间相当大,而要生产不同种类的零件,不管其大小与复杂程度,都离不开刀具。

目前,在金属切削技术领域中,我国和先进的工业国家之间还存在着不小的差距,但这种差距正在缩小。

随着工厂、企业技术改造的深入开展,各行各业对先进刀具的需要量将会有大幅度的增长,这将有力地促进金属切削刀具的发展2。

圆孔拉刀设计说明书

圆孔拉刀设计说明书目录前言 (3)1.原始条件和设计要求 (4)2。

设计步骤 (4)2。

1选择拉刀材料 (4)2.2拉削方式 (4)2。

3校准齿直径 (5)2.4拉削余量 (5)2.5几何参数 (5)2。

6齿升量 (5)2.7确定齿距 (5)2。

8确定同时工作齿数 (5)2.9容屑槽形状 (5)2.10确定容屑系数 (6)2.11确定容屑槽尺寸 (6)2。

12拉刀的分屑槽形状及尺寸 (6)2。

13确定拉刀的齿数和每齿直径 (6)2.14柄部结构形式及尺寸 (8)2。

15颈部直径与长度 (8)2.16过渡锥长度 (9)2。

17前导部直径长度 (9)2。

18后导部直径长度 (9)2。

18柄部前端到第一齿长度 (9)2。

19后导部直径长度 (9)2.20计算最大切削力 (9)2.21拉床拉力校验 (9)2.22拉刀强度校验 (10)2.23计算校验拉刀 (10)2.24确定拉刀技术要求 (10)2。

25绘制拉刀工作图 (13)3。

总结 (14)4。

总结 (15)5。

参考文献 (16)前言大学三年的学习即将结束,在我们即将进入大四,踏入社会之前,通过课程设计来检查和考验我们在这几年中的所学,同时对于我们自身来说,这次课程设计很贴切地把一些实践性的东西引入我们的设计中和平时所学的理论知识相关联。

为我们无论是在将来的工作或者是继续学习的过程中打下一个坚实的基础。

我的课程设计课题是圆孔拉刀的设计。

在设计过程当中,我通过查阅有关资料和运用所学的专业或有关知识,比如零件图设计、金属切削原理、金属切削刀具、以及所学软件AUTOCAD、PRO/E的运用,设计了零件的工艺、编制了零件的加工程序等。

我利用此次课程设计的机会对以往所有所学知识加以梳理检验,同时又可以在设计当中查找自己所学的不足从而加以弥补。

使我对专业知识得到进一步的了解和系统掌握。

1.原始条件和设计要求工件直径D=03.0+于Ra1。

6 工件材料: 拉床型号:采用10%极压乳化液 2.设计步骤 2.1选择拉刀材料拉刀材料常用 W6Mo5Cr4V2高速工具钢整体制造。

金属切削刀具设计与应用培训课件-第1章 金属切削与工具基本概念培训

金属切削刀具设计与应用培训课件-第1章 金属切削与工具基本概念培训

11

金属切削刀具设计与应用培训课件-

第1章 基本概念

2.本课程的主要内容及其学习方法

本课程是以金属切削原理为主线,以力学、机械 学为基础;同时拓展机械加工专业的知识面、反映机 械加工的新技术和发展趋势;注重学生专业基础能力 和专业适应能力培养的目的。

金属切削刀具设计与应用培训课件-第1章 金属切削与工具基本概念培训

19

金属切削刀具设计与应用培训课件-

第1章 基本概念

1.1 切削运动与切削用量 1.1.1 切削运动

机床的运动是为了加工出所需要的工件表面,因 此首先应分析工件加工表面及其形成方法,在此基础 上分析机床必须具备的运动以及这些运动的性质,然 后再进一步了解机床运动的传动、实现机床所需运动 的传动机构的结构以及机床运动的调整方法。

本课程所研究的对象主要是机械制造过程中所涉

及到的有关金属切削原理与刀具设计的一般规律和基

本理论。阐明金属切削原理与刀具设计的现状和发展

趋势。

金属切削刀具设计与应用培训课件-第1章 金属切削与工具基本概念培训

12

金属切削刀具设计与应用培训课件-

第1章 基本概念

2.本课程的主要内容及其学习方法

主要介绍金属切削过程所表现出来的数学、几何

金属切削刀具设计与应用培训课件-第1章 金属切削与工具基本概念培训

6

金属切削刀具设计与应用培训课件-

第1章 基本概念

1.金属切削在国民经济中的地位及其发展

机械制造业:是制造业的核心,是制造如农业

机械、动力机械、运输机械,矿山机械等机械产品的 工业部门,也是为国民经济各部门提供如冶金机械、 化工设备、和工作母机等装备的部门。

插斜齿机床加工缺陷分析及解决方法

插斜齿机床加工缺陷分析及解决方法单淑梅【摘要】根据插斜齿机床的加工原理,从不同角度分析故障产生的可能性,总结现场实际维修经验及方法.为同类设备的应用及维修工作提供了参考.【期刊名称】《机械工程师》【年(卷),期】2012(000)003【总页数】2页(P78-79)【关键词】插斜齿;故障分析;维修经验【作者】单淑梅【作者单位】长春汽车工业高等专科学校,长春130011【正文语种】中文【中图分类】TG6131 引言PFAUTER 插斜齿机床是我厂生产02K 传动器而引进的意大利插斜齿机床。

从插齿原理上分析,插齿刀与工件相当于一对平行轴的圆柱直齿轮啮合。

插齿的主要运动为:切削运动-即插齿刀的上下往复运动。

分齿展成运动-插齿刀与工件间应保证正确的啮合关系。

插齿刀每往复一次,工件相对刀具在分度圆上转过的弧长为加工时的圆周进给运动。

径向进给运动-插齿时,为逐步切至全齿深,插齿刀应该有径向进给运动。

让刀运动-插齿刀做上下往复运动时,向下是工作行程。

为了避免刀具划伤已加工的齿面并减少刀齿的磨损,在插齿刀向上运动时,工作台带动工件退出切削区一段距离,插齿刀工作行程时,工件恢复原位。

但出现的故障现象是:机床工作时,三档PFAUTER 在加工完成时出现零件表面缺肉。

为此,我们进行了缺陷分析并提出了解决方法。

2 原因分析2.1 机械原因机床加工时各轴运动示意图见图1。

机床在自动加工过程中,由X 轴实现径向进给和让刀运动,由Q1、Q2 轴进行圆弧插补运动以实现分齿运动,而主轴SP 则实现切削运动主运动。

如果机床在自动加工过程中X 轴有间隙,会导致机床在运动过程中径向进给不稳定及让刀距离不均匀,如果分齿运动的两轴Q1 和Q2有间隙,会导致加工出来的工件齿型、跨棒距不合格,甚至出现齿数不符等工件缺陷。

图1 机床运动示意图2.2 电气原因该机床数控系统采用SIEMENS 810M 系统,四个伺服轴,一个伺服主轴,除前面提到的Q1 轴、Q2 轴、X 轴和SP 主轴外,还有Z 轴来实现刀具冲程高度。

刀具课程设计

课程设计说明书学生姓名:学号:学院:机械工程与自动化学院专业:机械设计制造及其自动化题目:圆孔拉刀及矩形花键铣刀设计教师:职称:教师:职称:2007年7月4日12222 1课程设计任务书2006/2007 学年第2 学期学院:机械工程与自动化学院专业:机械设计制造及其自动化学生姓名:学号:课程设计题目:圆孔拉刀及矩形花键铣刀设计起迄日期:6月18日~6月23日课程设计地点:指导教师:系主任:下达任务书日期: 2007年6月15日22222232222 3442222522225前言将近一学期的金属切削原理及刀具的学习和认识,我们了解了各种刀具的材料,使用范围,使用方法及其性能;并且能够自己动手设计并能根据设计条件及加工条件查用资料、工作手册及公式具备计算设计简单刀具的能力 。

一.圆孔拉刀设计 拉刀的种类很多,其中圆孔拉刀是使用很广泛的一种,圆孔拉刀由工作部分与非工作部分组成。

圆孔拉刀在加工工件时,因拉削方式不同每个刀齿的切屑层形状,切削顺序和切削位置也不同,而且它与切削力的大小,刀齿的负荷,加工质量,拉刀耐用度拉削长度等都有密切的关系,因此要根据需要设计拉刀。

(1)拉刀上有很多齿,后一个刀齿(或后一组刀齿)的齿高要高于(或齿宽宽于)前一个刀齿(或前一组刀齿),所以当拉刀作直线运动时,便能依次的从工件上切下很薄的金属层。

故加工质量好,生产效率高。

拉刀寿命长,并且拉床结构简单。

拉削有如下特点 :1.1拉削时只有主运动,拉床结构简单操作方便。

1.2拉削速度较低,一般为28/min v m =:,拉削平稳,且切削厚度很薄,因此拉刀精度可达到79IT :,表面粗糙度达2.5 1.25a R m m :。

1.3同时工作的刀齿多,切削刃长,一次行程完成粗、精加工,生产效率高。

1.4每一刀齿在工作过程中只切削一次,刀齿磨损慢,刀具耐用度高,寿命长。

1.5加工范围广,可拉削各种形状的通孔和外表面,但拉刀设计、制造复杂,价格昂贵,较适于大批量生产中应用。

机械制造技术基础课程参考文献目录(1)

“机械制造技术基础”课程参考文献目录1.卢秉恒.机械制造技术基础.北京:机械工业出版社.2004 (课程选用教材)2.郑广花.机械制造基础.西安:西安电子科技大学出版社.20043.孙鲁、刘凤棣.机械加工现场工艺问题处理集锦. 北京:机械工业出版社,19994.沈其文、徐鸿本.机械制造工艺禁忌手册. 北京:机械工业出版社. 20045.熊良山.机械制造技术基础.武汉:华中科技大学出版社.20066.张世昌.机械制造技术基础.北京:高等教育出版社.20057.王先逵.机械制造工程学基础.北京:国防工业出版社.20088.蔡光起.机械制造技术基础.沈阳:东北大学出版社.20029.曾志新.机械制造技术基础.武汉:武汉理工大学出版社.200110.傅水根.机械制造工艺基础.北京:清华大学出版社.199811.陈根琴.机械制造技术.北京:北京理工大学出版社.200712.姚智慧.机械制造技术.哈尔滨:哈尔滨工业大学出版社.200213.陈德生.机械制造工艺学.杭州:浙江大学出版社.200714.龚庆寿.机械制造基础.北京:高等教育出版社.200615.蔡安江.机械制造技术基础.北京:机械工业出版社.200716.姜银方.机械制造技术基础实训.北京:化学工业出版社.200717.王启平.机床夹具设计.哈尔滨:哈尔滨工业大学出版社.200218.韩荣第.现代机械加工新技术.北京:电子工业出版社.200319.冯辛安.机械制造装备设计.北京:机械工业出版社.200620.韩秋实.机械制造技术基础.北京:机械工业出版社.200521.周泽华,于启勋.金属切削原理.第二版.上海:上海科学技术出版社.199322.陆剑中,孙家宁.金属切削原理与刀具.北京:机械工业出版社.199023.M.C.Shaw. Metal Cutting Principles. New York .Industrial Press.198724.[日]中山—雄著.金属切削理论.李云芳泽.北京:机械工业出版社.198525.Gorczyca Fryderyk E. Application of Metal Cutting Theory. New York: New YorkIndustrial Press.198726.顾维邦.金属切削机床概论.北京:机械工业出版社.199227.黄鹤汀.金属切削机床(上、下册).北京:机械工业出版社.200128.顾熙棠等.金属切削机床(上下册).上海:上海科学技术出版社.199429.贾亚洲.金属切削机床概论.北京:机械工业出版社.199430.戴曙.金属切削机床设计.北京:机械工业出版社.199431.黄鹤汀等.机械制造技术.北京:机械工业出版社.199732.李华.机械制造技术.北京:机械工业出版社.199733.吴玉华.金属切削加工技术.北京:机械工业出版社.199834.吉卫喜.机械制造技术.北京:机械工业出版社.200135.全国数控培训网络天津分中心.数控机床.北京:机械工业出版社.199836.刘书华.数控机床与编程.北京:机械工业出版社.200137.李峻勤等.数控机床及其使用与维修.北京:国防工业出版社.200038.顾崇衔.机械制造工艺学.第三版.西安:陕西科学技术出版社.199039.EDWARD G.HOFFMAN Jig and Fixture Design. New York: Published by VanNostrand Reinhdd Company A Division of Litton Educational Publishing Inc.198040.庞怀玉.机械制造工程学.北京:机械工业出版社.199841.刘凤棣,孙鲁.机械加工技术问题处理集锦.北京:机械工业出版社.199542.孟县栋.机床夹具图册.北京:机械工业出版社.199243.刘友才,高继德.机床夹具设计.北京:机械工业出版社.199244.王隆太.现代制造技术.北京:机械工业出版社.199745.陈明.机械制造技术.北京:北京航空航天大学出版社.200146.艾兴.调整切削加工技术.北京:国防工业出版社.200347.陆剑中.金属切削原理与刀具.北京:机械工业出版社.200548.王先逵.机械制造工艺学.北京:机械工业出版社.200649.乐兑谦.金属切削刀具.北京:机械工业出版社.200850.吴国华.金属切削机床.北京:机械工业出版社.200851.吴新佳.机械制造工艺装备.西安:西安电子科技大学出版社.200652.马振福.机械制造技术.北京:机械工业出版社.200553.吴拓.金属切削加工及装备.北京:机械工业出版社.200654.刘杰华.金属切削与刀具实用技术.北京:国防工业出版社.2006。

金属切削刀具

铣削方式

一、圆柱平面 铣刀

1、逆铣 2、顺铣

端铣刀加工平面 1、对称铣;2、不对称铣;

硬质合金端铣刀

a. 直接焊接式;b. 焊接夹固式;c. 机夹可转位式;

铣削特点

1、刀具连续转动; 2、多刀多刃切削; 3、断续切削; 4、可选用不同的切削方式;

成形铣刀

是一种用于加工成形表面的专用刀具; 尖齿成形铣刀:重磨后刀面,耐用度与加工质量

拉刀切削部分几何参数

齿升量:是相邻两刀齿的半径差;不同的加工方 式、不同阶段的刀齿各不相同;

拉刀前角:

拉刀后角与刃带宽度

• 齿距:相邻刀齿的轴向距离,一般保证3~8个 刀齿同时工作;

齿距: P (1.25 ~ 1.5) l

同时工作齿数

ze

l p

1

式中:l是接削长度

当P>10mm时, P精 (0.6 ~ 0.8)P

• 工作部:切削部、校准部;

圆孔拉刀设计

一、拉削余量

dmmax dwmin

式中: 为拉削作量;

dmmax 为拉削后孔最大直径;

dwmin 为拉削前孔最小直径;

底孔为钻削加工: 0.005dm 0.1 l

底孔为扩孔: 0.005dm 0.075 l 底孔为精扩或镗孔:

铣齿

铣齿是用成形铣刀在万能卧式铣床上进行的。 m≤16时,用盘状铣刀;m>16时,用指状铣刀

(a)盘状铣刀 (b)指状铣刀

• 铣刀装在刀杆上旋转作主运动,工件紧固在心轴上,心轴 安装在分度头和尾座顶尖之间随工作台作直线进给运动。

• 每铣完一个齿槽,铣刀沿齿槽方向退回,用分度头对工件 进行分度,然后再铣下一个齿槽,直至加工出整个齿轮。

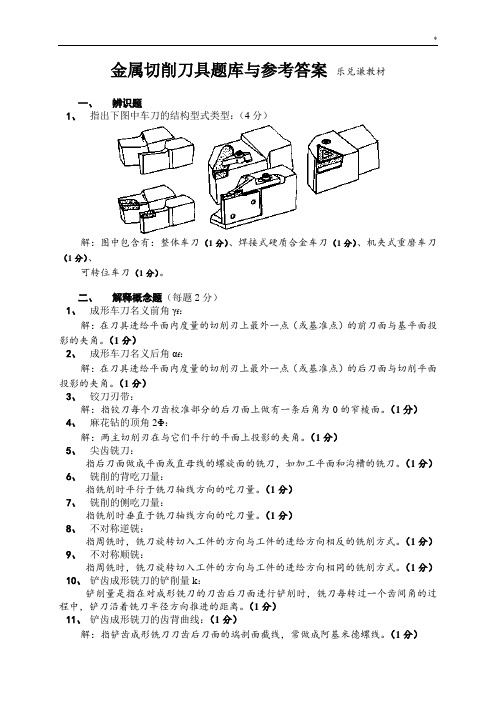

金属切削刀具复习资料题-有标准答案

金属切削刀具题库与参考答案乐兑谦教材一、辨识题1、指出下图中车刀的结构型式类型:(4分)解:图中包含有:整体车刀(1分)、焊接式硬质合金车刀(1分)、机夹式重磨车刀(1分)、可转位车刀(1分)。

二、解释概念题(每题2分)1、成形车刀名义前角γf:解:在刀具进给平面内度量的切削刃上最外一点(或基准点)的前刀面与基平面投影的夹角。

(1分)2、成形车刀名义后角αf:解:在刀具进给平面内度量的切削刃上最外一点(或基准点)的后刀面与切削平面投影的夹角。

(1分)3、铰刀刃带:解:指铰刀每个刀齿校准部分的后刀面上做有一条后角为0的窄棱面。

(1分)4、麻花钻的顶角2Φ:解:两主切削刃在与它们平行的平面上投影的夹角。

(1分)5、尖齿铣刀:指后刀面做成平面或直母线的螺旋面的铣刀,如加工平面和沟槽的铣刀。

(1分)6、铣削的背吃刀量:指铣削时平行于铣刀轴线方向的吃刀量。

(1分)7、铣削的侧吃刀量:指铣削时垂直于铣刀轴线方向的吃刀量。

(1分)8、不对称逆铣:指周铣时,铣刀旋转切入工件的方向与工件的进给方向相反的铣削方式。

(1分)9、不对称顺铣:指周铣时,铣刀旋转切入工件的方向与工件的进给方向相同的铣削方式。

(1分)10、铲齿成形铣刀的铲削量k:铲削量是指在对成形铣刀的刀齿后刀面进行铲削时,铣刀每转过一个齿间角的过程中,铲刀沿着铣刀半径方向推进的距离。

(1分)11、铲齿成形铣刀的齿背曲线:(1分)解:指铲齿成形铣刀刀齿后刀面的端剖面截线,常做成阿基米德螺线。

(1分)12、铲齿成形铣刀的刀齿廓形:(1分)解:铲齿成形铣刀的刀齿廓形是通过刀齿后刀面的轴向截形。

(1分)三、填空题(每空0.5分)1、按加工工艺种类分,金属切削刀具分为切刀、锉刀、铣刀、孔加工刀具、拉刀、螺纹刀具、齿轮刀具、磨具等八类。

2、按设计和使用特点分,金属切削刀具可以分为通用刀具、尺寸刀具、成形刀具、展成刀具等四类。

3、车刀可完成工件的外圆、端面、切槽、切断、内孔、螺纹等加工工序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、填空题(作业、考试、实验报告和考试名单)1.刀具材料的种类很多,常用的金属材料有碳素工具钢、高速钢、硬质合金;非金属材料有金刚石、立方氮化硼等。

3.切削用量要素包括切削速度、进给量、切削深度三个。

4.切屑类型有带状切屑、节状切屑、粒状切屑和崩碎切屑四种基本态。

这通过切削速度、切削深度、刀具前角等可加以控制。

5.刀具的磨损有正常磨损的非正常磨损两种。

其中正常磨损有前刀面磨损、后刀面磨损和前后刀面同时磨损三种。

6.防止积削瘤形成,切削速度可采用高速或低速加以避免。

7.常用的切削液有:水溶液、乳化液和切削油三大类。

采用硬质合金刀具时,由于刀具红硬性,故一般不使用切削液。

8.乳化液主要起冷却作用,油溶液主要起润滑作用。

9.切削液的作用有____冷却作用______、____润滑作用_____、__防锈作用____和__清洗和排屑作用____等。

10.用圆柱铣刀加工平面时有:逆铣和顺铣两种铣削方式。

其中顺铣方式可以提高刀具耐用度;逆铣方式多用于粗加工。

11.车床的切削时的三个切削分力FZ、FX和FY,在一般情况下,FZ、FY、FX力最大。

磨削呢?径向分力大于切向分力 (FP=(1.6-3.2)Fc),Fc大于轴向分力Ff(Ff=(0.1-0.2)Fc)。

12.麻花钻切削性能最差的部位是在横处;钻头最易磨损部位是在刀尖处。

钻削加工时轴向力主要是由横刃产生。

二、判断题1.钨钴类硬质合金(YG)因其韧性、磨削性能和导热性好,主要用于加工脆性材料,有色金属及非金属。

()√2.刀具寿命的长短、切削效率的高低与刀具材料切削性能的优劣有关。

()√3.安装在刀架上的外圆车刀切削刃高于工件中心时,使切削时的前角增大,后角减小。

()√4.刀具磨钝标准VB表中,高速钢刀具的VB值均大于硬质合金刀具的VB值,所以高速钢刀具是耐磨损的。

()×5.刀具几何参数、刀具材料和刀具结构是研究金属切削刀具的三项基本内容。

()√6.由于硬质合金的抗弯强度较低,冲击韧度差,所取前角应小于高速钢刀具的合理前角。

()√7.积屑瘤的产生在精加工时要设法避免,但对粗加工有一定的好处。

()√8.刀具主切削刃上磨出分屑槽目的是改善切削条件,提高刀具寿命,可以增加切削用量,提高生产效率。

()√9.所谓前刀面磨损就是形成月牙洼的磨损,一般在切削速度较高,切削厚度较大情况下,加工塑性金属材料时引起的。

()√10.刀具材料的硬度越高,强度和韧性越低。

()√11.立方氮化硼是一种超硬材料,其硬度略低于人造金刚石,但不能以正常的切削速度切削淬火等硬度较高的材料。

()√12.当粗加工、强力切削或承冲击载荷时,要使刀具寿命延长,必须减少刀具摩擦,所以后角应取大些。

()×15.切屑形成过程是金属切削层在刀具作用力的挤压下,沿着与待加工面近似成45°夹角滑移的过程。

()√16.切削铸铁等脆性材料时,切削层首先产生塑性变形,然后产生崩裂的不规则粒状切屑,称为崩碎切屑。

()√18.刀具的寿命等于刀具的耐用度。

()×三、选择题1.在中等背吃刀量时,容易形成“C”形切屑的车刀卷屑槽宜采用。

(外斜式平行式内斜式)2.刀具产生积屑瘤的切削速度大致是在范围内。

(低速中速高速)3.切削过程中,车刀主偏角κr增大,切削力F P。

(增大不变减小)5.当切屑变形最大时,切屑与刀具的摩擦也最大,对刀具来说,传热不容易的区域是在,其切削温度也最高。

(刀尖附近前刀面后刀面)6.背吃刀量ap增大一倍时,切削力FC也增大一倍;但当进给量f增大一倍时,切削力FC约增大倍。

(0.5 0.8 1.0)7.切削用量对刀具寿命的影响,主要是通过切削温度的高低来影响的,所以影响刀具寿命最大的是切削速度其次是进给量。

(背吃刀量进给量切削速度)8.车削时切削热主要是通过和进行传导的。

(切屑工件刀具周围介质)9.刀具磨钝标准通常都按后刀面的磨损值制订值的。

(月牙洼深度 KT 后刀面 VB 月牙洼深度KB)10.刀具磨损过程的三个阶段中,作为切削加工应用的是阶段。

(初期磨损正常磨损急剧磨损)11.车削细长轴类零件时,为了减小径向力Fp的作用,主偏角κr,采用角度为宜。

(小于30° 30°~45°大于60°)12.切削刃形状复杂的刀具有()材料制造较合适。

A、硬质合金B、人造金刚石C、陶瓷D、高速钢14.碳钢精车时宜用牌号为()的硬质合金作为刀具材料。

A、YT5B、YT30C、YG3D、YG815.车削时为降低表面精糙度,可采用()的方法进行改善。

A、增大主偏角B、增大进给量C、增大副偏角D、增大刀尖圆弧半径16.枪钻属于()。

A、外排屑深孔钻B、内排屑深孔钻C、喷吸钻D、BTA钻17.粗车时,切削速度的增大,主要受()限制。

A、表面粗糙度B、尺寸精度C、刀具角度D、刀具耐用度18.加工一些大直径的孔,( )几乎是唯一的刀具。

①麻花钻②深孔钻③饺刀④镗刀19.当工件表面有硬皮时,不宜采用( )方式。

①顺铣②逆铣20.粗加工时()切削液更合适,精加工时()切削液更合适。

A,水B,低浓度乳化液C,高浓度乳化液D,矿物油22.金属切削中多数以什么刀面的磨损量来制定刀具的磨钝标准。

A.前刀面的磨损B.边界磨损C. 后刀面的磨损23.判别工件材料的切削加工性的优劣时,所采用的基准是:。

(A)正火状态下的45钢(B)淬火状态下的45钢(C)回火状态下的45钢四、问答题:1.为什么圆体成形车刀的加工精度低于棱体成形车刀?答:圆体成形车刀的加工误差,等于圆体成形车刀本身的双曲线误差,加上由于刀刃与工件母线不重合产生的产生的双曲线误差。

而棱体成形车刀本身不存在双曲线误差,只有刀刃和工件母线不重合(当γp≠0)而产生的误差。

因此,圆体成形车刀的加工精度低于棱体成形车刀。

2.(前)后角的功用是什么?粗、精时加工时,如何选择?答:前角的功用有:(1) 直接影响切削区域的变形程度(增大前角,切削刃锋利,变形程度降低,因而切削力和切削功率随前角增大而降低);(2) 直接影响刀刃强度,受力性质和散热条件(γo↑→刀刃强度↓→散热条件恶化;γo过大,改变刀刃和刀头的受力状态,过大的γo使刀刃承受弯曲应力减小,造成崩刀);(3) 直接影响切屑形态和断屑效果(较小的前角使切屑变形增大,切屑易于脆化断裂);(4) 影响已加工表面质量(γo与切削振动密切相关,γo减小,振幅急剧增大)。

粗加工时:特别是断续切削、承受冲击载荷,在有硬皮的锻铸件上进行粗加工时,为保证刀刃有足够的强度(如采用负倒棱和负的刃倾角),应减小γo。

但在采取刀刃强化措施之后也可增大γo 至合理数值。

工艺系统刚性差时,取γo大。

后角的功用有:(1) 后角可以减少后刀面与加工表面之间的摩擦;(2) 在前角一定时,可使刀具切削刃愈锋利;(3) 在磨钝标准一定的条件下,后角增大,允许磨出的金属体积增大、刀具的耐用度提高,但会使工件尺寸精度下降过大;(4) 后角增大,又会使刀刃和刀头部分强度削弱,散热体积减少,刀具耐用度下降。

粗加工时:强力(大进给量)切削及承受冲击载荷的刀具,加固刀刃是首要任务,这时应该选取较小的后角。

精加工时则应该选取较大的后角。

尺寸精度要求高时:刀具应选用小后角,以减少刃磨后的尺寸变化。

3.刀具主偏角、刃倾角的功用如何?(如:λs如何控制切屑流出方向?对切削分力F x、F y如何影响?)答:刀具主偏角可以使刀具强度提高,散热条件好,加工表面粗糙度小。

刃倾角λs能控制切屑流出流向,λs为正时流向未加工表面,λs为负时流向已加工表面,λs 等于0时偏向于已加工表面。

4.简述切削速度与主切削力(表面粗糙度、切屑变形等)的关系?答:在有积屑瘤阶段:随v↑→积屑瘤高度↑→γo↑→变形程度↓→F↓γ↓→变形程度↑→F↑随v↑→积屑瘤高度↓→o在无积屑瘤阶段:随v ↑→温度升高→摩擦系数↓(→变形程度↓)→F ↓切削速度与表面粗糙度切削速度为中速和低速时易形成积屑瘤和鳞次,导致表面粗糙度增加。

但是在高速时,如果系统性好,刀具材料好→表面粗糙度↓切削速度与切削变形主要通过切削温度和积屑瘤影响切削变形:随 V ↓→T ↓→摩擦因素↓→变形↓随 V ↑→T ↑→摩擦因素↑→变形↑随着V进一步↑→切应力↓→摩擦因素↓→变形↓5.深孔加式的主要有哪些问题?答:主要问题有:断屑、排屑、冷却、润滑以及导向。

6.刀具材料的基本要求有哪些?其硬度、耐磨性、强度之间有什么联系?答:应具备高的硬度和耐磨性、高的强度和较好的韧性、较好的耐磨性和耐热性、以及较好的工艺性和经济性;刀具材料硬度越高,其耐磨性就越好,但强度下降。

7.砂轮磨损有那几种形式?答:磨粒变钝、磨粒溃落、表面堵塞、轮廓失真。

8.试述切削过程三个变形区的变形特点?答:第一变形区:从OA线开始发生塑性变形,到OM线晶粒的剪切滑移基本完成,这一区域(I)称为第一变形区。

该区产生剪切滑移变形,特点是:消耗的功率大、产生的热量多。

第二变形区:切屑沿前刀面进一步受到前刀面的挤压和摩擦,使靠近前刀面处的金属沿前刀面方向拉长,基本上和前刀面相平行。

纤维化的变形。

第三变形区:已加工表面受到切削刃钝园部分与后刀面的挤压和摩擦,产生变形与回弹,造成纤维化与加工硬化。

9.积屑瘤是如何形成的?它对切削过程有何影响?若要避免产生积屑瘤要采取哪些措施?(见下T16)10.切削液有何作用?有哪些种类?答:作用:冷却作用、润滑作用、防锈作用、清洗作用和排屑。

种类:(1)水溶性切削液(水溶液,乳化液,合成切削液)(2)油溶性切削液(切削油,极压切削油)(3)固体润滑剂11.刀具磨损的原因有哪些?答:(1)硬质点磨损;(2)粘结磨损;(3)扩散磨损;(4)化学磨损;(5)相变磨损;(6)热电磨损。

12.简述硬质合金的性能特点,常见类型(YG类合金、YT类合金)及其常用于何种材料的加工。

答:特点有:硬度、耐磨性、耐热性很高,高温硬度(红硬性)好,抗弯强度比高速钢低,断裂韧度也较差,以及不能承受大的切削振动和冲击负荷。

常见类型及其用途:(1)YG类合金:主要用于加工铸铁、有色金属及非金属材料。

(2)YT类合金:适于加工钢料。

13.简述机械加工时,切削液如何选择?答:(1)精加工时:应选用润滑性较好的切削液;(2)粗加工时:应选用以冷却性能为主的切削液;(3)硬质合金刀具一般不用切削液。

必要时,采用低溶度乳化液或水溶性切削液,但必须是充分连续浇注;(4)加工脆性材料时,一般不用切削液;(5)加工合金钢时:如铝、铜合金时,不能选用含硫的切削液,因为硫具有腐蚀这些材料。

14.在切削用量三要素中,对刀具耐用度影响如何?切削力呢?答:对刀具耐用度:切削速度影响最大,其次是进给量;再是背吃到量对切削力影响最大的是:切削深度,其次是:进给量。