夹紧块零件的工艺、编程与夹具设计

工装夹具设计图解及实例

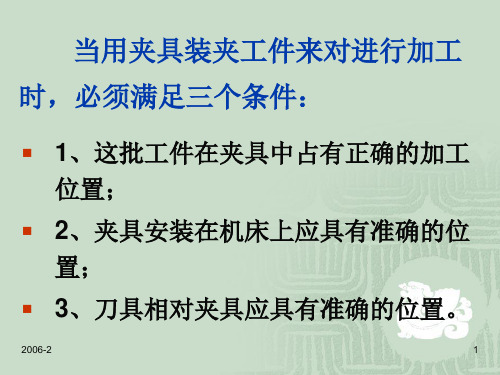

需限制哪几个自由度?

完全取决于加工技 术要求。

2006-2

50

2006-2

51

图2-34a所示为铣削长方体工件上平面工序,

要求保证Z方向上的高度尺寸及上平面与底面 的平行度,只需限制 、、3个自由度即可。

而图2-34b所示为铣削一个通槽,需限制除了

外的其他5个自由度。

图中c所示在同样的长方体工件上铣削一个键

将工件装在机床上,然后按工件的某个(或

某些)表面,用划针或用百分表等量具进行 找正,以获得工件在机床上的正确位置。

直接找正装夹效率较低,但找正精度可以很

高,适用于单件小批生产或定位精度要求特 别高的场合 。

2006-2

10

2006-2

11

2)划线找正装夹

这种装夹方法是按图纸要求在工件表面上事先划

一体沿着自动线从一个工位移到下一个工位,进行 不同工序的加工。

2006-2

23

(2)按使用的机床分类

由于各类机床自身工作特点和结构形式各不相同,

对所用夹具的结构也相应地提出了不同的要求。

按所使用的机床不同,夹具又可分为:车床夹具、

铣床夹具、钻床夹具、镗床夹具、磨床夹具、齿轮 机床夹具和其他机床夹具等。

工件的六点定位原理是指用六个支撑点来分别限制

工件的六个自由度,从而使工件在空间得到确定定 位的方法。

2006-2

45

图

工件在空间的自由度与工件六点定位

几个需特别注意的问题

1)定位与夹紧的区别 机械加工中关于自由度的概念与力学中自由度 的概念不完全相同。 机械加工中的自由度实际上是指工件在空间位

1)能稳定地保证工件的加工精度

轴套零件的机械加工工艺规程和夹具设计

成绩_________ 机械制造技术课程设计题目轴套零件的机械加工工艺规程和夹具设计院(系)机械与汽车工程学院班级机制学生姓名学号指导教师二○一五年六月轴套零件的机械加工工艺规程和夹具设计摘要:本设计是基于轴套零件的加工工艺规程及一些工序的专用夹具设计。

轴套零件的主要加工表面是外圆及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,本设计遵循先面后孔的原则。

并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。

主要加工工序安排是先以孔系定位加工出平面,在后续工序中除个别工序外均用顶平面和工艺孔定位加工其他孔系与平面。

夹具选用专用夹具,夹紧方式多选用手动夹紧,夹紧可靠,机构可以不必自锁。

因此生产效率较高。

适用于大批量、流水线上加工。

能够满足设计要求。

关键词:轴套类零件,加工工艺,专用夹具,设计目录第一章零件的分析 (1)1.1零件的作用 (1)1.2零件的工艺分析 (1)1.3零件生产类型的选择 (1)第二章确定毛坯类型绘制毛坯简图 (2)2.1选择毛坯 (2)2.2确定毛坯的尺寸公差和加工余量 (2)2.3绘制毛坯-零件合图 (2)第三章工艺过程设计 (2)3.1定位基准的选择 (2)3.2零件各表面加工方法的选择 (3)3.3加工阶段的划分 (3)3.4工序顺序安排 (3)3.5热处理工序及辅助工序的安排 (4)3.6确定总的工艺路线 (4)3.7工艺装备的选择 (5)第四章xxx机械加工工序设计 (5)4.1 工序简图的绘制 (5)4.2工序余量的确定 (6)4.3工序尺寸的确定 (6)4.4切削用量的确定 (6)4.5时间定额估算 (8)第五章 xxx 专用夹具设计 (8)5.1 夹具设计任务 (8)5.2 拟订钻床夹具结构方案与绘制夹具草图 (9)5.3 绘制夹具装配总图 (10)5.4 夹具装配图上标注尺寸、配合和技术要求 (10)5.5 夹具专用零件图设计绘制 (10)第六章 设计小结 (10)参考文献 (11)第一章 零件的分析1.1零件的作用题目给出的零件是轴套。

机床夹具设计方法及步骤

第四章 机床夹具的设计方法及步骤

§4-2 机床夹具设计实例

三、绘制夹具总图

1.应标注的尺寸及配合

⑴最大轮廓尺寸 ⑵定位元件尺寸 ⑶对刀元件与定位元件定 位面之间的位置尺寸

第29次课

教学课型:理论课

机床夹具设计

第四章 机床夹具的设计方法及步骤

§4-2 机床夹具设计实例

三、绘制夹具总图

1.应标注的尺寸及配合

机床夹具设计

一、研究原始资料、分析设计任务 夹具的设计任务由工艺人员提出,夹具设计人 为保证设计质量,设计前应搜集和研究下列资

员应根据设计任务书进行结构设计。

料:

生产纲领

机床夹具设计

生产纲领决定了批量: 大量生产时,宜采用气动或其它机动夹具,以提高 生产率和自动化程度,但结构较复杂; 小批生产时,宜采用结构简单、成本低的手动夹具, 以尽快投产。

机床夹具设计

四、确定并标注有关尺寸、配合和技术条件 1.应标注的尺寸与配合

尺寸公差的确定有两种情况: 定位元件之间,对刀、导引元件之间的尺寸公差,直 接对工件上相应的尺寸产生影响,故一般取相应尺寸公 差的1/3~1/5;

其它尺寸按一般极限与配合原则确定。

机床夹具设计

2.应标注的技术条件(位置要求)

教学课型:理论课

机床夹具设计

第四章 机床夹具的设计方法及步骤

§4-2 机床夹具设计实例

四、确定夹具的主要尺寸、配合及技术条件

1.应标注的尺寸及配合

⑴最大轮廓尺寸

据实际尺寸确定。

第29次课

教学课型:理论课

机床夹具设计

第四章 机床夹具的设计方法及步骤

§4-2 机床夹具设计实例

四、确定夹具的主要尺寸、配合及技术条件 1.应标注的尺寸及配合

滑块零件加工工艺及夹具设计

摘要本次毕业设计针对滑块工艺规程进行设计,涉及滑块的选材、确定毛坯和机械加工余量及工序尺寸与公差、拟定工艺路线、选择工艺设备;并进行切削用量和时间定额的计算,填写机械加工工艺过程卡和机械加工工序卡片。

为了保证加工质量,提高生产效率,对关键工序进行夹具设计。

本文对夹具的工作原理、作用、分类和组成做了简单概述;着重分析了工序特点和要求,根据结果确定定位方案,设计定位元件、夹紧机构、对刀元件和夹具体。

因此,保证了加工精度和设计质量。

关键词:滑块;工艺规程设计;夹具设计;生产规划This paper carries on the design in view of the slider technological process, involves the selection of the slider, the determination of semi-finished materials, the machining allowance, the working procedure size and the common difference. I draw up the slider route, and choose the process unit. And then I carry on the computation of the cutting specifications and the time norm, next I fill above-mentioned results in machine-finishing technological process card and the machine-finishing working procedure card. In order to guarantee the processing quality and enhance the production efficiency, I carry out the jig design to the essential working procedure. In this paper I have made the simple outline to the operating principle, the function, the classification and the composition of the jig. I have also emphatically analyzed the characteristic and the request of the working procedure, determined the localization plan according to the result, and designed the localization part, the clamp organization, the guiding component and the jig body.Therefore, the processing precision and the design quality have been guaranteed.Keywords: slider;Technological process design;Jig design;Production plan第1章绪论 (1)1.1滑块加工技术现状及发展方向 (1)1.2本课题研究的目的、意义 (2)1.3课题的主要内容 (2)第2章滑块的机械加工工艺规程设计 (4)2.1滑块的工艺分析及生产类型的确定 (4)2.1.1滑块概述 (4)2.1.2滑块零件的技术要求 (4)2.1.3确定滑块的生产类型和工艺特征分析 (5)2.2滑块的材料和毛坯确定 (6)2.2.1滑块毛坯材料、加工方法及技术要求 (6)2.2.2滑块毛坯的尺寸公差和机械加工余量 (7)2.2.3绘制滑块毛坯简图 (8)2.3拟定滑块工艺路线 (8)2.3.1定位基准的选择 (8)2.3.2表面加工方法的确定 (8)2.3.3加工阶段的划分 (9)2.3.4加工工艺路线方案确定 (9)2.4机床设备及工艺装备的选用 (9)2.4.1机床设备的选用 (10)2.4.2工艺装备的选用 (10)2.5加工余量、工序尺寸及其公差的确定 (11)2.6确定切削用量及时间定额 (12)2.6.1切削用量的计算 (12)2.6.2时间定额的确定 (14)2.7填写工艺文件 (15)2.8工艺分析 ................................................................................... 错误!未定义书签。

机床夹具设计

机床夹具设计夹具设计一般是在零件的机械加工工艺制定之后,按照某一工序的具体要求进行的。

夹具设计质量的高低应以能稳定地保证工件的加工精度,达到加工的生产效率要求,成本低,排屑方便,操作安全省力和制造维护容易等为衡量指标。

一、机床夹具设计的基本要求一个优良的机床夹具,必须满足下列基本要求:1、保证工件的加工精度保证工件加工精度的关键在于正确地选定定位基准、定位方法、定位元件以及夹紧装置,确定合适的夹具尺寸、公差和计数要求,并进行必要的夹具精度分析。

同时还要注意夹具中其他零部件的结构对工件加工精度的影响,确保夹具能满足工件的加工精度要求。

2、工艺性能好专用夹具应尽可能地采用标准元件和标准结构,力求结构简单,制造容易,便于装配、检验和维修。

当夹具最终精度由调整或修配保证时,夹具上应设置适当的调整间隙和可修磨的垫片等调整或修配结构。

3、达到加工的生产效率要求专用夹具的复杂程度应与生产批量相适应,应根据工件生产批量的大小选用不同复杂程度的快速高效装夹机构,以缩短辅助生产时间,提高生产效率。

4、使用性能好专用夹具的操作应简便、省力、安全可靠。

应尽可能采用气动、液压等快速高效夹紧装置,以减轻操作者的劳动强度。

夹具的操作位置应符合操作工人的操作习惯。

专用夹具应排屑方便,必要时应设置排屑结构,防止切屑破坏工件的正确定位和损坏刀具,防止切屑热量引起工艺系统变形。

5、经济性好除考虑专用夹具本身结构简单、标准化程度高、成本低廉外,还应根据生产批量对夹具进行必要的经济分析,以提高夹具在生产中的经济效益。

以上基本要求中保证工件的加工精度是最重要的。

在此前提下,要处理好其他要求的辩证统一关系。

二、机床夹具设计的一般步骤1、明确设计要求,收集和研究有关资料工艺人员在编制零件的工艺规程时,提出了相应的夹具设计任务书,对其中的定位基准、夹紧方案及有关要求作出说明。

夹具设计人员则应根据夹具设计任务书进行夹具的结构设计。

为了使所设计的夹具能够满足上述要求,设计前要认真收集和研究如下有关资料。

壳体零件的加工工艺规程及其夹具设计-毕业设计论文

河北机电职业技术学院壳体零件的加工工艺规程及其夹具设计届系专业学号学生姓名指导教师完成日期年月日河北机电职业技术学院(论文)摘要本设计是一种壳体的工艺设计和夹具设计。

该零件是一种支承和包容传动机构的壳体零件。

设计中先进行零件的结构和工艺分析,确定粗基准和精基准以及零件的加工余量与毛坯的尺寸,得出零件的加工工艺过程,接着再计算各工序的切削用量以及工时。

除此之外,还设计了一套专用车床夹具和专用钻床夹具。

首先确定合适的定位基准,设计夹具体,再选择定位元件、夹紧元件等部件。

然后计算出定位误差、夹紧力以及切削力,分析夹具的合理性,确保夹具可以安全的工作。

I河北机电职业技术学院(论文)目录第1章前言 (1)第2章引言 (1)2.1课题的提出原因 (1)2.2课题的主要内容 (1)2.3课题的构思 (2)2.4本人所完成的工作量 (2)第3章零件的工艺设计 (2)3.1 零件的功用及工艺分析 (2)3.1.1 零件的功用 (2)3.1.2零件的工艺分析 (4)3.2 工艺规程的设计 (4)3.2.1 确定生产类型 (4)3.2.3基准的选择 (5)3.2.4工序的合理组合 (5)3.2.5制定工艺路线 (6)3.3机械加工余量及毛坯的尺寸确定 (9)3.4确定切削用量及基本工时 (10)3.4.1 工序4切削用量的计算以及基本工时的确定 (10)3.4.2工序4切削用量的计算以及基本工时的确定 (11)3.4.3 工序6切削用量的计算以及基本工时的确定 (12)3.4.3 工序7切削用量的计算以及基本工时的确定 (13)3.4.4 工序8切削用量的计算以及基本工时的确定 (14)第4章加工设备与工艺装备选择 (15)4.1选择机床 (15)4.2选择夹具 (15)4.3选择刀具 (15)第5章零件的车床夹具设计 (16)5.1车床夹具设计 (16)5.1.1车床夹具的主要类型 (16)5.1.2车床夹具的设计要点 (17)5.1.3壳体零件的车床专用夹具的总体设计 (18)5.2问题的提出 (18)5.3定位基准的选择 (19)5.4切削力及夹紧力的计算 (19)II河北机电职业技术学院(论文)5.5夹具结构及定位误差的分析 (21)5.6车床夹具的截图 (22)第6章钻床夹具设计 (23)6.1问题的提出 (23)6.2定位基准的选择 (23)6.3切削力及夹紧力的计算 (23)6.4定位误差的分析 (25)6.5夹具总体方案 (25)6.6夹紧装置 (26)6.7压板的有限元分析 (26)6.8钻套的选择 (27)6.9钻模板的设计 (28)6.10夹具的装夹与拆卸 (28)6.10.1 夹具的装夹 (28)6.10.2 夹具的拆卸 (29)6.11钻床夹具截图 (29)总结 (31)参考文献 (33)III河北机电职业技术学院(论文)第1章前言毕业设计是大学三年所学知识的综合运用。

支撑块加工工艺及钻孔专用夹具设计

机械制造工艺学课程设计3夹具设计

定位元件特点

定位销 (心轴)

短销(短心轴) 长销(长心轴)

圆孔

单锥销

(续)

限制的自由度 、

、 、

、、

短圆锥销

1—固定销 2—活动销

1— 、 、 2— 、

工件定位基准面 定位元件

定位方式简图

定位元件特点

(续)

限制的自由度

支承钉或 支承板

支承板或两个支承钉

、

外圆柱面 V形块

窄V形块

、

、 宽V形块或两个窄V形块

⒈工序基准为工件轴心线

此时为定位基准与工序基准重合,则基准不重合误差为零,而基准位移 的方向又与加工尺寸方向一致,所以加工尺寸B2的定位误差为

DB2

Y

d 2sin

2

⒉工序基准为外圆上母线

此时为定位基准与工序基准不重合。不仅有基准位移误差,而且还有基 准不重合,又定位尺寸与加工尺寸方向一致,所以尺寸B1的定位误差为

的设计基准作为定位基准,以避免定位基准与 设计基准不重合而引起的基准不重合误差。

基准不重合误差示例

2)基准统一原则:应尽可能使多个加工表面 和加工工序采用同一组定位基准,这就是基准统 一原则。

3)互为基准原则:当对工件上位置精度要求高的 表面进行加工时,需要用两个表面互为基准,反复加工 的原则。

4)自为基准原则:某些要求加工余量小而均匀的 精加工工序,选择加工面本身作为定位基准,称为自为 基准原则。

(4)对刀或导向元件。 (5)夹具体。 (6)其他元件及装置。

3.机床夹具在机械加工中的作用 (1)保证加工精度。 (2)提高生产率,降低成本。 (3)扩大机床工艺范围。 (4)减轻工人的劳动强度。

夹具元件间常用的配合选择

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《复杂零件的多轴加工》项目说明书 夹紧块零件的工艺、编程与夹具设计

班级:3130101 姓名:王熙 学号:20133010117 目录 第一章 夹紧块零件的工艺编制 ................................................................................................... 3 1.1 夹紧块零件的图纸 .......................................................................................................... 3 1.2 夹紧块零件的作用 .......................................................................................................... 4 1.3 零件毛坯的选择 ................................................................................................................ 5 1.3.1精密铸造 .................................................................................................................. 6 1.3.2工业铝型材 .............................................................................................................. 8 1.3.3 精轧铝合金板材 ................................................................................................... 10 1.4加工方法和机床的选择 ................................................................................................... 11 1.4.1 普通铣床、攻丝机和数控铣床相结合的工艺方案 ........................................... 11 1.4.2四轴数控铣床、普通铣床和攻丝机相结合的工艺方案 .................................... 12 1.4.3机床的选择 ............................................................................................................ 12 1.5工艺路线的拟定 ............................................................................................................... 16 1.5.1不同工艺路线的比较 ............................................................................................ 16 1.5.2工艺过程卡和工序卡 ............................................................................................ 18 第二章 数控加工编程 ................................................................................................................. 21 2.1三轴数控铣床加工 ........................................................................................................... 21 2.1.1铣台阶面 ................................................................................................................ 21 2.1.2铣2xΦ15+0.018 ....................................................................................................... 23 2.2四轴铣床加工 ................................................................................................................... 24 2.2.1粗、精加工4 个面的各个台阶面 ....................................................................... 24 2.2.2中心钻打定位孔 .................................................................................................... 29 2.2.3打螺纹底孔 ............................................................................................................ 31 第三章 夹具设计 ........................................................................................................................... 33 3.1概述 .................................................................................................................................. 33 3.2定位方案的确定 ............................................................................................................... 34 3.3夹紧方案的设计 ............................................................................................................... 36 第一章 夹紧块零件的工艺编制 1.1 夹紧块零件的图纸 1.2 夹紧块零件的作用 齿条 卡角

导套孔 弹簧柱 夹紧块零件是用于夹持互感器的托盘中的零件,托盘中有两个相互平行的导杆,两个装有导套的夹紧块零件在导杆是滑动,为使互感器夹持在托盘的正中间,相对的两个夹紧块都装有齿条,两齿条与同一定轴转动的齿轮啮合,当一个齿条移动时,另一齿条向相反方向移动,形成对称运动。 顶部的卡角限制互感器的脱落,两端的弹簧柱挂有拉簧,用于保持对互感器的夹持力。显然,夹紧块零件属于为其它零件提供安装基准重要零件。重要尺寸包括:中间36宽的槽,容纳齿条和齿轮,其宽度尺寸影响齿轮、齿条啮合状态;深度尺寸影响卡角高度;中心距96 的两个Φ15孔,与36宽的槽对称,否则影响互感器的定位;两个Φ15的中心距和平行度影响夹紧块的移动。

1.3 零件毛坯的选择 夹紧块零件采用铝合金6061材质,年产量5000件,属于小批量生产。选择合适的毛坯,可以降低成本、提高加工的合格率。如果工期允许,这类零件可以考虑精密铸造、拉制专用铝合金型材和采用 精轧铝合金板材等毛坯形式。 1.3.1精密铸造 一、金属模铸造 金属铸造俗称硬模铸造,是用金属材料制造铸件,并在重力下将熔融金属浇入铸型获得铸件的工艺方法。。金属型生产的铸件,其机械性能比砂型铸件高。同样合金,其抗拉强度平均可提高约25%,屈服强度平均提高约20%,其抗蚀性能和硬度亦显著提高;铸件的精度和表面光洁度比砂型铸件高,而且质量和尺寸稳定。铸件的工艺收得率高,液体金属耗量减少,一般可节约15~30%;不用砂或者少用砂,一般可节约造型材料80~100%。由于一副金属型可以浇注几百次至几万次,故金属型铸造又称为永久型铸造。金属型铸造既适用于大批量生产形状复杂的铝合金、镁合金等非铁合金铸件,也适合于生产钢铁金属的铸件、铸锭等 此外,金属型铸造的生产效率高;使铸件产生缺陷的原因减少;工序简单,易实现机械化和自动化。金属型铸造虽有很多优点,但也有不足之处。如:(1) 金属型制造成本高;(2) 金属型不透气,而且无退让性,易造成铸件浇不足、开裂或铸铁件白口等缺陷; (3) 金属型铸造时,铸型的工作温度、合金的浇注温度和浇注速度,铸件在铸型中停留的时间,以及所用的涂料等,对铸件的质量的影响甚为敏感,需要严格控制。 夹紧块零件的形状和重量大小、生产批量都适合金属模铸造,采