端氨基聚醚

聚脲

硬 段 软 段 多异氰酸酯 聚醚多元醇 扩链剂 端氨基聚醚

图 1 聚脲化学示意图 图 2 聚脲的软/硬段模型

2 结果与讨论

2.1 多异氰酸酯类型对弹性体性能的影响 对聚脲体系而言,多异氰酸酯是其关键原材料之一,由于多异氰酸酯单体的结构不同,

它的选择将决定聚脲弹性体的物理性能和工艺性能。TDI 可以制得性能优良的弹性体,但 其饱和蒸汽压高、毒性较大而不宜用于喷涂施工。在喷涂聚脲弹性体技术中,最常用的多 异氰酸酯为 MDI 及其改性物,如纯 MDI 和液化 MDI 等。

5 50 50 12.5 46.9 26.6 29.7 43.7

6 54 46 14.0 52.1 24.2 25.7 50.1

7 60 40 16.4 61.5 17.3 19.7 63.0

实验表明:芳香二胺类扩链剂的类型对聚脲体系的反应速度影响很大,使用改性胺扩 链剂替代 DETDA 可以获得慢速型配方。最常用的液态改性胺扩链剂是美国 Albemarle™ 公 司的 ETHACURE®300 和 UOP 公司的 UNILINK®4200,它们的分子结构式见图 4、图 5。

CH3 NH2

24.2 25.8 50.0

45 3 84 10.0 290 470

从表 1 可以得出以下结论:⑴反应速度由快到慢的顺序为:液化 MDI>4,4’-MDI>2,4’-MDI,其中使用高 2,4’-MDI 时,体系的凝胶时间可以延长近一倍,这 主要与它的分子结构的不规整性有关;⑵使用高 2,4’-MDI 时,体系的不粘时间较长,在一 定程度上影响了层间施工周期,不适合要求尽快投入使用的场合;⑶4,4’-MDI 体系的综合 力学性能最佳,这是由于 4,4’-MDI 的对称结构在聚合物中的排列较规整,使其链段易于结 晶的缘故。

多元醇在聚氨酯材料中的应用

多元醇在聚氨酯材料中的应用介绍了多元醇在聚氨酯材料中的应用,从聚醚多元醇、聚酯多元醇、其他多元醇及含活泼氢的低聚物等方面探讨了不同多元醇对聚氨酯材料性能的影响。

标签:聚醚多元醇聚酯多元醇聚氨酯聚氨酯(Polyurethane,PU)胶粘剂中含有极性、化学活泼性很强的氨酯基(-NHCOO-)和异氰酸酯基(-NCO)[1],与含有活泼氢的材料,如金属、橡胶、玻璃和塑料等表面光洁的材料以及泡沫塑料、皮革、陶瓷、木材和织物等多孔材料都有优良的化学黏合力[2]。

因此,聚氨酯胶粘剂具有优异的性能:调节聚氨酯分子链中硬段和软段的结构和比例,可制得不同伸长率和硬度的胶粘剂[3];可在加热或室温条件下固化;具有良好的耐磨、耐水、耐油、耐化学药品和耐溶剂等性能[4]。

聚氨酯通常是由异氰酸酯或端—NCO预聚物与多元醇或多元胺反应制得。

多元醇是聚氨酯化学中重要的原料,不同多元醇对聚氨酯性能影响很大。

研究多元醇在聚氨酯材料中的应用,对于改善聚氨酯产品性能,扩大产品使用范围具有重要意义。

1 聚醚多元醇分子端基(或/及侧基)含2个或2个以上羟基、分子主链由醚链(-R-O-R′)组成的低聚物称为聚醚多元醇[6]。

聚醚多元醇通常以多羟基、含伯胺基化合物或醇胺为起始剂,以氧化丙烯(环氧丙烷)、氧化乙烯(环氧乙烷)等环氧化合物为聚合单体,开环均聚或共聚而成[7]。

合成原理如式(1)所示。

式中:n为聚合度;x为官能度;YH为起始剂的主链;R为烷基或氢。

起始剂的活泼氢数目决定了聚醚多元醇的官能度。

多元醇类起始剂有丙二醇、乙二醇等二元醇;甘油、三羟甲基丙烷等三元醇;季戊四醇等四元醇;木糖醇等五元醇;山梨醇等六元醇;蔗糖等八元醇。

胺类起始剂为二乙胺、二乙烯三胺等。

聚氨酯软泡和硬泡对聚醚的相对分子质量或羟值有不同要求。

用于软泡的一般聚醚多元醇是长链、低官能度聚醚,聚醚的相对分子质量为3 000左右,羟值约56 mgKOH/g。

硬泡通常要求聚醚相对分子质量在300~400,羟值约450~550 mgKOH/g。

带大家走近聚脲材料

生产 实践

Pr oduc t i on Pr ac t i c e

圆 圈

突破 了传 统环 保型 涂装 技术 的局 限 ,以其优 越 的性 膜 、附着 力 强及耐 化学 介质优 异的特 性使 其在 化工

能 ,充分满足 了混凝土 、金属 、木材等各类材料的防 储罐 及管 道 内外壁 防护 中体现 了优 异的 防腐效 果 ,

HAN Bi n g

( Da l i a n Gu o j i Ne w Ma t e r i a l D e v e l o p me n t Co . , L t d . , Da l i a n l 1 6 0 3 3 , Ch i n a )

Ab s t r a c t : Th e c h e mi c a l c o mp o s i t i o n o f p o l y u r e a ma t e r i a l s , e x c e l l e n t p e r f o r ma n c e a n d a wi d e r a n g e o f

来 ,继高 固体份 涂料 、水性 涂料 、辐射 固化涂 料 、

。 秘 誊

异氰酸酯化合物 , 端羟 基树 脂 ,端羟 基

粉末涂料等低( 无) 污染涂装技 术之后 ,为适应环保需 求而 研制 、开 发的一 种新 型无溶 剂 、无 污染 的绿 色 施工技 术 但是在 国内由于 人们 对S P U A认知程度 的

水 、防腐以及装饰的要求 ,同时给 电力能源 、机械设 达 到 甚 至超 出 了预 期 的使 用 寿 命 。2 0 1 0 年1 0 月2 2

0 引言

策脲司策 目 酯的 目0 I : I 区别 力 U

聚脲 ,亦称喷涂聚 脲弹性 体技术( S p r a y P o l y u r e a 技 术体 系 异氰酸酯组 分( A E l a s t o m e r ,以下简称 S P UA ) ,该 技术是 国外近 1 0 年 组分) 树 脂组分( R 组分)

聚氨酯化学式结构式

聚氨酯化学式结构式聚氨酯(Polyurethane,简称PU)是一种重要的高分子材料,其化学式结构式为NH-(CH2)6-NH-CO-O-(CH2)4-O-CO-NH-(CH2)6-NH2。

它由聚酯或聚醚与异氰酸酯反应得到,具有优良的物理性能和化学稳定性,广泛应用于塑料、涂料、粘合剂、弹性体等领域。

聚氨酯的化学式结构式表明,它由两个氨基端基团和多个聚酯或聚醚链段组成。

氨基端基团可以与异氰酸酯发生反应,形成尿素键,将聚酯或聚醚链段连接在一起。

聚氨酯的化学结构使得它具有很好的可调性和可控性,可以通过改变原料和反应条件来调节其性能。

聚氨酯的应用非常广泛。

在塑料领域,聚氨酯可以根据需要制备硬质、弹性体和泡沫塑料等不同类型的产品。

硬质聚氨酯具有较高的强度和刚性,常用于制造汽车零部件、家具、电器外壳等。

弹性体聚氨酯具有优异的弹性和耐磨性,常用于制作密封件、橡胶辊等。

泡沫聚氨酯具有轻质、隔热和吸音的特性,广泛应用于建筑、交通工具、家具等领域。

聚氨酯在涂料领域也有重要应用。

由于聚氨酯具有良好的耐候性、耐化学品性和耐磨性,常用于制作高性能涂料。

聚氨酯涂料可以形成坚固耐用的涂层,具有良好的附着力和耐腐蚀性,在船舶、桥梁、建筑物等重要场所得到广泛应用。

聚氨酯还可以作为粘合剂使用。

聚氨酯胶水具有良好的粘接强度和耐久性,可以用于木材、金属、塑料等材料的粘接。

聚氨酯胶水在制作家具、鞋类、包装材料等方面有重要应用。

总的来说,聚氨酯是一种重要的高分子材料,具有广泛的应用前景。

其化学式结构式为NH-(CH2)6-NH-CO-O-(CH2)4-O-CO-NH-(CH2)6-NH2,通过改变原料和反应条件可以调节其性能,应用领域涵盖塑料、涂料、粘合剂等多个领域。

聚氨酯的优良性能和多样化的应用使得它在工业生产中发挥着重要作用。

聚氨酯合成原料介绍

聚氨酯合成原料介绍1. 概述聚氨基甲酸酯是指分子主链中含有氨基甲酸酯重复单元链(-OOCNH-)的聚合物的统称,简称聚氨酯(PU)。

绝大多数PU 是由多异氰酸酯和含有活泼氢原子的物质如多元醇,加聚反应而成。

其化学反应表达式如图1 所示:图1 聚氨酯合成反应表达式由于PU 所用原料品类繁多,加工方法各异,性能范围宽广,因而应用领域不断拓展,已成为世界六大发展合成材料之一。

根据IAL Consultants (London)的调查统计和预测,其最终产品全球生产量持续增长。

按最终产品类别分,其分别产量如表1 所示。

表1 全球PU产品产量(以t计)注:年均增长率数据系笔者所算。

CASE 是涂料、胶粘剂、密封剂和弹性体的总称。

表1 数据显示,硬质泡沫(硬泡)增长速度最快,可能是全球节能法规日益严格,绝热材料需求量应运增长的缘故。

CASE 次之,其中热塑性聚氨酯(TPU)树脂深受关注,由它可制备CASE 最终产品。

据中国PU工业协会统计,中国PU产品2005年的消费量达300万t,其中含PU树脂干品约218.2万t。

2004年和2003年消费量分别为259万和210.4万t。

表2列出中国近年PU原料和产品的消费量。

表2 中国近年PU原料和产品的消费量(万t)注:()中数据系干树脂的2. 聚氨酯合成基本原料2.1 多异氰酸酯纵观整个聚氨酯化学,可以说几乎都和异氰酸酯的反应活性有着密切的关系。

多异氰酸酯系聚氨酯的关键原料,其通式为:R-(N=C=O)n, n=2~4。

其极高的反应性,特别是对亲核反应物的反应性,主要是由含有氮、碳及氧的积累双键区中碳原子的正电特性所决定的。

异氰酸酯基团中的电子密度及电荷分布可如图2 所示:图2 异氰酸酯基团中的电子密度及电荷分布由异氰酸酯基团的共振结构表明,碳原子上的正电荷明显,且其取代基对它的反应性有显著影响。

若R 为芳基,负电荷就由氮原子吸引到芳核上,使碳原子上的正电荷增加。

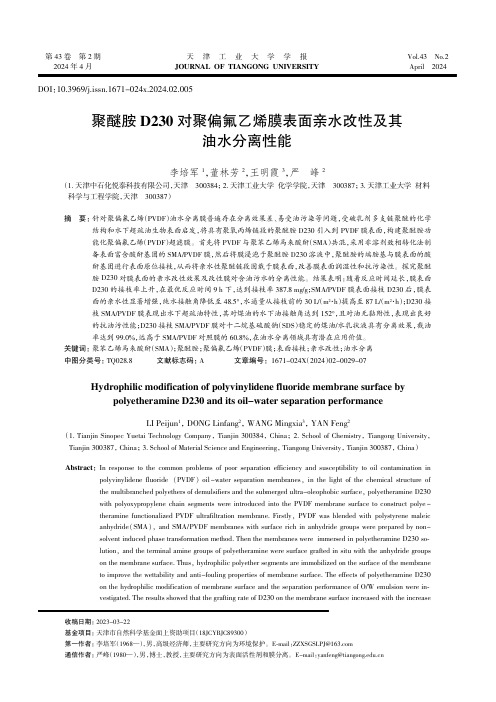

聚醚胺D230_对聚偏氟乙烯膜表面亲水改性及其油水分离性能

聚醚胺D230对聚偏氟乙烯膜表面亲水改性及其油水分离性能李培军1,董林芳2,王明霞3,严峰2(1.天津中石化悦泰科技有限公司,天津300384;2.天津工业大学化学学院,天津300387;3.天津工业大学材料科学与工程学院,天津300387)摘要:针对聚偏氟乙烯(PVDF )油水分离膜普遍存在分离效果差、易受油污染等问题,受破乳剂多支链聚醚的化学结构和水下超疏油生物表面启发,将具有聚氧丙烯链段的聚醚胺D230引入到PVDF 膜表面,构建聚醚胺功能化聚偏氟乙烯(PVDF )超滤膜。

首先将PVDF 与聚苯乙烯马来酸酐(SMA )共混,采用非溶剂致相转化法制备表面富含酸酐基团的SMA/PVDF 膜,然后将膜浸泡于聚醚胺D230溶液中,聚醚胺的端胺基与膜表面的酸酐基团进行表面原位接枝,从而将亲水性聚醚链段固载于膜表面,改善膜表面润湿性和抗污染性。

探究聚醚胺D230对膜表面的亲水改性效果及改性膜对含油污水的分离性能。

结果表明:随着反应时间延长,膜表面D230的接枝率上升,在最优反应时间9h 下,达到接枝率387.8mg/g ;SMA/PVDF 膜表面接枝D230后,膜表面的亲水性显著增强,纯水接触角降低至48.5毅,水通量从接枝前的30L/(m 2·h )提高至87L/(m 2·h );D230接枝SMA/PVDF 膜表现出水下超疏油特性,其对煤油的水下油接触角达到152毅,且对油无黏附性,表现出良好的抗油污性能;D230接枝SMA/PVDF 膜对十二烷基硫酸钠(SDS )稳定的煤油/水乳状液具有分离效果,截油率达到99.0%,远高于SMA/PVDF 对照膜的60.8%,在油水分离领域具有潜在应用价值。

关键词:聚苯乙烯马来酸酐(SMA );聚醚胺;聚偏氟乙烯(PVDF )膜;表面接枝;亲水改性;油水分离中图分类号:TQ028.8文献标志码:A 文章编号:员远苑员原园圆源载(圆园24)园2原园园29原07收稿日期:2023-03-22基金项目:天津市自然科学基金面上资助项目(18JCYBJC89300)第一作者:李培军(1968—),男,高级经济师,主要研究方向为环境保护。

聚脲和丙烯酸涂料的对比.doc

聚脲和丙烯酸涂料的对比1.喷涂聚脲弹性体地坪材料聚脲弹性体涂料为双组份产品:一组分为色漆部分,主要由端氨基聚醚、液态氨类扩链剂、颜料以及助剂组成;另一组份为异氰酸酯组分。

其固化反应为:它使用了端氨基聚醚和胺扩链剂作为活性组分,与异氰酸酯组分的反应活性极高,无需任何催化剂,即可在室温及以下瞬间反应完成反应。

此类地坪涂料具有优异的物理性能,如拉伸强度可达27.5Mpa,伸长率可达1000%,柔韧性、耐磨性、耐老化性、防腐蚀性能优异等。

同时还具有突出的耐介质性能,除二甲基甲酰胺、二氯甲烷、氢氟酸、浓硫酸、浓硝酸、浓磷酸等强溶解、强腐蚀介质外,他可耐受大部分介质的长期浸泡。

除此之外,还具有良好的温变稳定性,可在120度下长期使用,可承受350度的短时热冲击,也能在高强度情况下保持优异的低温柔性。

聚脲弹性体涂料在地坪领域可以用作制药、食品、饮料等生产车间和仓库地面的弹性耐磨保护层;要求消光、防滑的高级运动场地、羽毛球场、跑道等耐磨面层涂料,在这类场合应用时还可以通过喷涂直接获得表面具有颗粒的“麻面”涂层。

也可用于停车场、人工通道、过街天桥等高防滑性场合。

2.丙烯酸地坪涂料丙烯酸地坪涂料是用丙烯酸或甲基丙烯酸酯单体通过加聚反应生成的聚丙烯酸酯树脂制成。

由于丙烯酸树脂对光的主吸收峰处于太阳光谱范围之外,所以用它制成的丙烯酸酯涂料具有优良的耐光性及耐户外老化性能,能长期保持原有的光泽和色泽,不易分解黄变;此外还有较好的耐弱酸、弱碱、盐、油脂、洗涤剂等化学品的污染及腐蚀性能,但耐磨性、耐冲击性不及聚脲弹性体地坪,目前正被广泛用于室外休闲场地及轻度使用的地面装饰材料。

如各类工厂、办公室等要求不高的场所,无重压及化学溶剂的仓库、厂房,但在地下水汽较重的场合不适用。

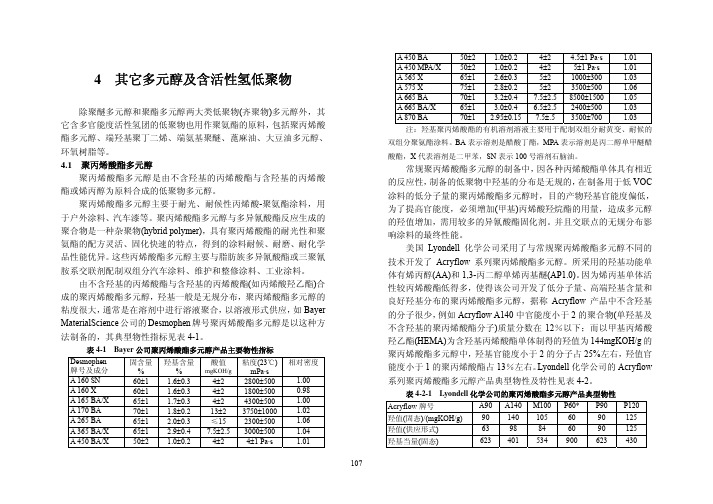

04 其它多元醇及含活性氢低聚物

DC2009 DC2016 DC2209

47~53

27~32

85~95 75~85 9~15

<2

400~630

50±2

35

甲苯/EtAc(1/1)

<1

1300~2100

60±1

12

甲苯/MIBK(1/1)

<2

2700~3700 70±2 二甲苯 26

<2

1200~1800 70±2 二甲苯 13.5

表 4-7 法国 Atofina 公司的 Poly bd 牌号端羟基聚丁二烯树脂的典型物性

粘度(40℃)/Pa·s

≤15

≤9.5

≤6.5

≤5.5

≤4.5

数均分子量(VPO) 2500~5000 2000~4300 1800~3500 1600~3300 1500~3000

表 4-5 兰州化学工业公司化工研究院聚丁二烯多元醇产品规格

型号

I

II

III

IV

测试方法

外观 羟值/(mmol/g) 数均分子量(Mn) 粘度(30℃)/mPa·s 水分/(mg/kg)

≤500

≤500

碘量法

表 4-6 山东淄博齐龙化工有限公司的端羟基液体聚丁二烯技术指标

规格

Ⅰ

Ⅱ

Ⅲ

Ⅳ

外观

无色或浅黄色粘稠液体

羟值(mmol/g)

≥1.00 0.80~1.00 0.65~0.80

数均相对分子质量Mn 粘度(40℃)/Pa·s

≤2300 2300~2800 2800~3500

≤3.0

≤5.0

55

52

5

70

70

80

醋酸乙酯

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

端氨基聚醚(Amine-Terminated Polyethers ,缩写为ATPEs) 的合成研究始于20 世纪50 年代,由美国Texaco 公司率先完成工业化生产,并于20 世纪60年代开始销售系列端氨基聚醚类固化剂,商品牌号为Jeffamine 。

直到1981 年该公司发现可将高分子量聚醚多胺替代第二代RIM 体系配方中的聚醚多元醇部分,产生了在聚合过程中仅形成脲键的新一代RIM体系,即聚脲RIM体系,并在20 世纪80 年代中期成功开发出了喷涂聚脲弹性体技术( SprayPolyurea Elastomer ,缩写为SPUA) ,这时端氨基聚醚的开发才引起了较多的关注。

此后多家公司相继完成了端氨基聚醚的工业化生产。

比较目前各种端氨基聚醚类产品,可以看出端氨基聚醚是一类具有柔软的聚醚骨架,末端以氨基或胺基(一般为含有活泼氢的仲胺基、伯胺基或多胺基基团) 封端的化合物,结构变化包括聚氧乙烯二胺、聚氧丙烯二胺、聚氧乙烯/ 氧丙稀二胺、聚氧丙烯三胺和聚四甲撑醚二胺等的变化;且多是以相应的聚醚多元醇为原料,通过对末端羟基进行化学处理而得到的,因此在许多文献中也称之为聚醚多胺(Polyether Polyamine) 。

另外,按照分子链是否含有芳香基团,又可将其分为芳香族端氨基聚醚和脂肪族端氨基聚醚,

一般来说脂肪族的较芳香族的活性高、粘度低。

由于端氨基聚醚的合成过程中不改变分子的主链,只发生末端官能团的改换,所以从结构上看,除了末端官能团外,端氨基聚醚与相应的端羟基聚醚并无差异,两者的性质也基本相似。

例如都可以用作环氧树脂固化剂、润滑油添加剂、聚氨酯/ 脲材料的合成原料等。

但是正是由于末端官能团的改换使得端氨基聚醚的反应活性得到了相当大的提高,尤其是在聚氨酯工业中,目前的报道表明,端氨基聚醚同异氰酸酯的反应极为迅速,已使聚氨酯反应注射成型(RIM) 体系的循环周期缩短为1~115 min ,并且无须使用催化剂,而聚醚多元醇聚氨酯的RIM 体系需要使用大量催化剂才能使循环周期缩短;另外端氨基聚醚在固化反应中同异氰酸酯形成脲基(-NHCONH-) 代替了聚醚聚氨酯中的氨基甲酸酯基(-NHCOO-) ,所以不会降低甚至会提高胶粘剂的性能。

目前在聚氨酯RIM 体系、SPUA 弹性体中的应用均表明使用端氨基聚醚的制品较用聚醚多元醇的在性能上优异得多。

因而端氨基聚醚在室温固化体系及SPUA 技术中具有极大的应用优势。

1 合成综合目前有关端氨基聚醚合成方法的报道,其研究思路主要有二种: (1) 从聚醚多元醇的末端羟基着手,通过氨解反应用氨(胺) 基取代其末端羟基。

这也是目前端氨基聚醚工业合成的主要方法,一般称之为催化还原胺化法; (2) 从聚醚多元醇末端羟基的活泼氢着手,用带有易离去基团或不饱和基团(-NCO、- NO2 、- CN 等) 的化合物与活泼氢作用进行封端,然后通过相应的处理后得到端氨基聚醚,这一类方法包括水解法、氰烷基化法、硝基封端法等; 另外以乙醇胺为引发剂,使环氧化物开环聚合,可以形成一端为氨基、一端为羟基的聚合物,这种方法多用于合成具有多个末端羟基的高活性聚醚,习惯上并不将其纳入端氨基聚醚类产品的合成方法中。

下面详细介绍端氨基聚醚的各处合成方法: 1.1 催化还原胺化法催化还原胺化法是目前研究最详细、报道最多的合成端氨基聚醚的方法之一,也是目前端氨基聚醚工业生产的主要方法,其实质是聚醚多元醇同氨、氢气在相应的催化剂(如含Ni 催化剂、Ni/ Cu/ Cr 催化剂、Raney Ni/ Al 催化剂) 的存在下进行的氨解反应,所采用的催化剂均为氢化- 脱氢催化剂,可以根据Houben - Weyl 的有机化学方法第111 卷126~131 页中的介绍进行选择。

根据路径的不同,可以大致分为两种路径:直接催化还原胺化法和间接催化还原胺化法。

1.1.1 直接催化还原胺化法这种方法是将聚醚多元醇、氨、氢气的混合物在一定温度、压力及催化剂存在下直接进行催化还原胺化以生产端氨基聚醚。

一般认为整个反应历程包含了醇的脱氢、醛的加成氨化、羟基胺的脱水、和烯亚胺的加氢

还原成胺等步骤。

但是这种还原胺化的方法需要较高的压力和温度,一般要求反应温度在200 ℃左右,反应压力约~5000 psig (约3.45~34.5 MPa) ,对生产设备的要求很高。

可能是反应温度及压力较高的原因,这种方法仅适于短链的聚醚多元醇的催化还原胺化。

而高相对分子质量的端氨基聚醚的生产一般采用间接催化胺化法。

1.1.2 间接催化还原胺化法这种催化胺化的方法是在将聚醚多元醇转化为其衍生物基础上,对该衍生物进行催化胺化。

这些衍生物主要是通过用较好的离去基团(如乙酸基、苯甲酸基等) 取代聚醚多元醇中羟基的位置而获得。

例如首先将端羟基聚醚与乙酰氯、苯甲酰氯、对甲苯甲酰氯等进行酯化反应,生成相应的酯后,再用这些酯同氨及氢气在催化剂存在下进行催化还原胺化。

这种方法一定程度上降低了反应所需的温度及压力,但并未对成本产生实质性的影响。

例如Hollingsworth 等人实现了用聚四氢呋喃的双乙酸酯在Ni/ Cu/ Cr/Mo 存在下的催化还原胺化的方法, 但反应温度及压力同样较高, 温度约为220 ℃,反应压力则高达350 psig(约2.51 MPa) 。

总的来说,催化还原胺化法的产物以脂肪族伯胺为主,尤适于喷涂聚脲弹性体技术的工艺要求。

2.2 水解法早在1957 年,Simons 就在其专利中讨论过异氰酸酯预聚体经水解反应得到端氨基聚醚的可行性,后来日本人进行过酸性条件下异氰酸酯预聚体水解合成端氨基聚醚的研究,然而水解反应中生成的胺会进一步与未反应的异氰酸酯反应形成相应的脲,而且这一副反应在酸性条件下无法抑制,即使使用过量的无机强酸也是如此。

1982 年Rasshofer 等人提出将聚醚多元醇与异氰酸酯反应形成的预聚体在碱性条件下水解先生生成含氨基甲酸基的中间体,再进一步加热分解得到端氨基聚醚的方法。

该方法要求预聚体的水解反应须在低温(18~20 ℃) 下进行,以抑制聚脲的形成这一方法的优点在于控制碱性水解反应在低温下进行,使得反应生成的氨基甲酸酯基在此种条件下比较稳定,并且在分子链的末端实际上形成了氨基甲酸盐基团,抑制了聚脲的形成,所以没有明显的扩链反应。

从而保证了预聚体的NCO 基团水解反应时的高选择性,因而最终产物的粘度主要取决于预聚体的起始粘度和体系中残留

TDI 的含量。

这一方法具有广泛的适用性,但反应过程毕竟存在少量扩链反应,并且产物中有氨基甲酸酯基团存在,产品粘度要比起始的聚醚多元醇的粘度大。

2.3 氰烷基化法这一方法是用聚醚多元醇同丙烯氰进行加成反应,再对产物加氢还原得到到端氨基聚醚。

但其目前主要应用于有机硅的氨基改性中。

2.4 硝基封端法 Simons 在他的专利中提出用对硝基苯异氰酸酯对聚醚多元醇封端,然后通过加氢还原,使末端硝基转化为氨基。

而Sanders 则提出了另一种途径,在强碱(例如NaOH) 和极性溶剂(例如DMSO) 存在下,用氯代硝基苯与聚醚多元醇反应,然后再对硝基封端的中间体进行还原,得到端氨基聚醚。

其中第一步亲核取代反应要求在强碱和极性溶剂条件下进行,否则将难以得到高产率的中间体第二步加成反应则比较成熟。

用这种方法得到的端氨基聚醚具有相当低的粘度。

除以上几种方法外,还有一些方法可供借鉴。

例如Simons 提出的离去基团法,该方法是将聚醚多元醇与光气作用,在链端引入氯甲酸酯基团后再与二元胺反应,产物是含有氨基甲酸酯基的端氨基聚醚;还有一些文献提出用聚醚多元醇的NCO 预聚体直接同肼、苯胺、乙二胺或其它二元胺反应生成至少含两个端氨基的化合物,但胺化反应中未反应的氨基引起的扩链难以抑制。

然而端氨基聚醚的开发主要是因为其适用于室温固化体系并满足聚氨酯RIM技术及SPUA 技术的工艺要求,所以脂肪族端氨基聚醚的开发是目前端氨基聚醚合成研究的重点。