化工原理课件95双组分精馏的设计型计算(精)

合集下载

化工原理课件第五章 蒸馏

Q FcP (T tF )

FcP (T te ) (1 q)Fr

T

te

(1

q)

r cp

tF-原料液的温度℃ T-通过加热器后原料液的温度℃

te-分离器中的平均温度℃ F-原料液流量Kmol/h

cp-原料液平均比热KJ/(Kmol. ℃) r-平均汽化潜热

三、气液平衡关系

理想溶液:

x

A

A

p

1.2.2 非理想物系的气液平衡

1.具有正偏差的溶液 一般正偏差:pA>pA理, pB>pB理。

乙醇-水溶液相图 正偏差溶液:x=0.894,最低恒沸点,78.15℃

2. 具有负偏差的溶液 一般负偏差 pA<pA理, pB<pB理。

硝酸-水溶液相图 负偏差溶液:x=0.383,最高恒沸点,121.9℃

组分: A、B 一、相律分 析: 变量 : t、p、xA、 yA

相数: 气相、液相

自由度:f c 2 2

C:独立组分数

Ø:相数

一定压力下:液相(气相)组成xA(yA)与温度t存在一 一对应关系气液组成之间xA~yA存在一一对应关系

二、两组分理想物系气液平衡函数关系 1. 拉乌尔定律( Raoult’s Law)

xF,y,x--分别为原料液、气相与液相产 品的组成,摩尔分率。

y

FxF Wx D

F

F W

xF

W F W

x

q W 液化分率 F

=1 1 q

xF

q 1 q

x

qx q 1

q

1

1

xF

平率衡为蒸馏中气液相平衡组q 成的关系。通过(xF, xF )斜

化工原理下1-3 精馏的物料衡算(课堂PPT)

1(1.61)x1

x1 0.92

R

1

(2) y2R1x1R1xD

2210.9220.9150.93

(3) V (质)= ( R + 1 ) D(质)

= ( 2 + 1 )×50 kg / h = 150 kg / h M氯访= 119.35 kg / kmol M四氯化碳 = 153.8kg / kmol Mm= (0.95×119.35 + 0.05×153.8) kg / kmol

质量分率化为摩尔分率

x

xG/MA

xG/MA(1xG)/MB

摩尔分率化为质量分率

xGxMAx(1M Ax)MB

XG表示轻组分的质量分率

例题1:将5000kg/h含正戊烷0.4(摩尔分率)的正戊烷正 己烷混合液在连续精馏塔内分离,馏出液含正戊烷0.98, 釜液含正戊烷不高于0.03,求馏出液、釜液的流量及塔 顶易挥发组分的回收率。

yn1L内 L 内DxnL内 D DxD

若令 R内L内/D

则yn1R内 R内 1xnR内 xD 1

R内与R关系? 令R内q回流 R

则 q回流 R R 内L L 内 //D DL L 内

LLLpC m (tbtR)/rm

L

L

q回流cpm(tb

tR)rm rm

例题2

例: 氯仿和四氯化碳的混合液在连续精馏塔内 分离,要求馏出液氯仿浓度为0.95(摩尔分率),流

塔釜难挥发组分回收率

W (1 xW )

F(1xF)

思考

为什么不再对重组分进行物料衡算? 答:由于xB=1-xA,并不是独立的,

对重组分物料衡算所得的方程:

F (1-xF) = D(1- xD)+ W (1-xW) 可由F = D + W 与

化工原理第一节 精馏1.概述、相平衡(课堂PPT)

Boiling Point 泡点线:

Boiling Curve

对应液体的每一个组成,都有与之对应的泡 点。所有这些泡点形成的蓝色线叫泡点线

2

23

混合蒸汽冷凝过程

在t ~ x ~ y相图上表

达

露点 : Dew point 露点线 : Dew point curve

2

24

注意

• 混合液体的泡点、 露点随组成而变, 不是定值

m

1 2

(1

2 )

--算术

m

1

---几何

2

要求:

1(塔顶)和2(塔底)相差 < 15%

超过这个范围,应将相平衡曲线分段

2

P242 (例子6-3 ):

19

表1、苯和甲苯混合物的相对挥发度

温度(℃)

80

90

100

110

2.62 2.44 2.40 2.39

苯沸点:80.1 ℃,甲苯沸点:110.63 ℃, 可看成常数。近似理想物系。

易挥发组分越来越少

6

2. 平衡蒸馏(闪蒸) Equilibrium (Flash) Distillation

关键部件:节流阀

经过节流阀以后的气液两相成平衡状态:故称之为平衡蒸馏

2

7

3. 精馏 Rectification

冷凝器

加热器

2

8

4. 特殊精馏

恒沸精馏 Azetropic-Distillation 萃取精馏 Extrative-Distillation 分子蒸馏 现代科技进展之一:分子水平上的分离 催化精馏 现代科技进展之二:加入催化剂之精馏 反应精馏 现代科技进展之三:反应与精馏之耦合

组分的饱和蒸汽压实际上是温度的函数—Antoine 方程 (附录10---P.335)

中山大学化工原理课件 第6章-精馏

0 P pB xA 0 0 p A pB

0 0 pA P pB yA 0 0 P p A pB

上式为一定总压下汽相组成与温度的关系式。该温度又称为露点 (dew-point),上式又称为露点方程。

严格地说没有完全理想的物系。对那些性质相近、结构相似的组分 所组成的溶液,如苯-甲苯,甲醇-乙醇等,可视为理想溶液;若汽相 压力不太高,可视为理想气体,则物系可视为理想物系。 对非理想物系不能简单地使用上述定律。汽液相平衡数据更多地依靠 实验测定。

塔顶产品 yA 加热器 原料液

减压阀

闪 蒸 罐 xA

Q

塔底产品

三、精馏原理与流程 1. 精馏操作流程 精馏塔 精馏段 提馏段 塔顶冷凝器 塔釜再沸器 塔顶冷凝液 馏出液 回流液 塔釜产品 – 釜液 进料液 – 原料液 进料板

精 馏 段

提 馏 段

2. 精馏原理

T y2 o2 x2 x1 b 0 o1 y1

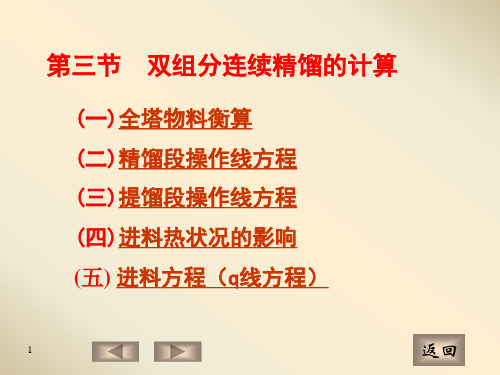

第四节 物料衡算和操作线方程

V

一. 全塔物料衡算 总:

D, xD

F D W

轻:

F, xF

FxF DxD WxW

W, xW

应用1: 确定产量及组成之间的关系

应用2: ① 确定馏出液采出率

F, xF

V

L

D, xD

D xF xW F xD xW

② 确定xD,max或 Dmax

露点

气相区

t/C

两相区

露点线

泡点 泡点线

液相区

0

xA

xf x(y)

yA

. 1.0

当温度达到该溶液的露点,溶液全部汽化成为组成为 yA= xf 的气相, 最后一滴液相的组成为 xA。

0 0 pA P pB yA 0 0 P p A pB

上式为一定总压下汽相组成与温度的关系式。该温度又称为露点 (dew-point),上式又称为露点方程。

严格地说没有完全理想的物系。对那些性质相近、结构相似的组分 所组成的溶液,如苯-甲苯,甲醇-乙醇等,可视为理想溶液;若汽相 压力不太高,可视为理想气体,则物系可视为理想物系。 对非理想物系不能简单地使用上述定律。汽液相平衡数据更多地依靠 实验测定。

塔顶产品 yA 加热器 原料液

减压阀

闪 蒸 罐 xA

Q

塔底产品

三、精馏原理与流程 1. 精馏操作流程 精馏塔 精馏段 提馏段 塔顶冷凝器 塔釜再沸器 塔顶冷凝液 馏出液 回流液 塔釜产品 – 釜液 进料液 – 原料液 进料板

精 馏 段

提 馏 段

2. 精馏原理

T y2 o2 x2 x1 b 0 o1 y1

第四节 物料衡算和操作线方程

V

一. 全塔物料衡算 总:

D, xD

F D W

轻:

F, xF

FxF DxD WxW

W, xW

应用1: 确定产量及组成之间的关系

应用2: ① 确定馏出液采出率

F, xF

V

L

D, xD

D xF xW F xD xW

② 确定xD,max或 Dmax

露点

气相区

t/C

两相区

露点线

泡点 泡点线

液相区

0

xA

xf x(y)

yA

. 1.0

当温度达到该溶液的露点,溶液全部汽化成为组成为 yA= xf 的气相, 最后一滴液相的组成为 xA。

化工原理第九章液体精馏

FiF Li V I Li VI

由恒摩尔假定,不同温度和组成的饱和液体焓i和汽 化潜热均相等。

20

联立上二式,得 定义:

L L I iF F I i

q

I iF分子:1kmol原料变成饱和蒸气所需的热 I i 分母:原料的摩尔汽化热

可得

L L qF

V V (1 q)F

q为加料热状态参数 q=0,饱和气体(露点);q=0,饱和液体(泡点) q<0,过热蒸气;0<q<1,气液两相,q>1,冷液

不管加料板上状态如何,离开加料板的两相温度相

等,组成互为平衡。

V,I,ym

L,i,xm-1

物料衡算式

F,iF,xF

FxF V ym1 Lxm1 Vym Lxm 相平衡方程

ym f (xm )

3)精馏段和提馏段流量的关系

V’,I,ym+1

L’,i,xm

列加料板物料和热量衡算式

F LV LV

临界压强时,气液共存区 缩小,分离只能在一定范 围内进行,不能得到轻组 分的高纯度产品。

8

9.3 平衡蒸馏和简单蒸馏

D

9.3.1 平衡蒸馏

令W q, F

则D 1q F

物料衡算:F xF D y W x

F

F DW

xF

联立得:y q x xF q 1 q 1

热量衡算:忽略组成对比热影响,

2)对理想物系

A / B

pA / xA pB / xB

p

0 A

xA

/

xA

pB0 xB / xB

pA0

pB0

3)对物系相对挥发度 1和相差2 不大

m

1 2

(1

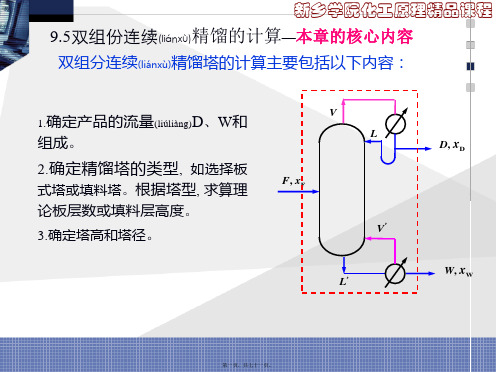

9.5双组份连续精馏的计算—本章的核心内容

5

f

6

xn xd xF x2

1a x1 xD 1

第十七页,共七十一页。

新乡学院化工原理精品课程

⑤ 将q线、精馏段操作线的交

点d与点b连成提馏段操作线bd;

⑥ 从点a开始,在平衡线与

1 y1

精馏段操作线之间作梯级,当梯

y2 y3

级跨过点d时(这个梯级相当于加

料板),然后在平衡线与提馏段

操作线之间作梯级,直到跨过点b 为止。数梯级的数目,就可以分 别得出精馏段和提馏段的理论板 数,同时(tóngshí)也就确定了加料 板的位置。

L L qF

V V 1 qF

F,xF

V (1-q)F

L

qF L

L

V 精馏段

进料板 属提馏段

V

提馏段

图 加料板上的物流关系示意图 (进料为汽液混合物)

(7-52)

(7-53)

第二十二页,共七十一页。

新乡学院化工原理精品课程

二 、进料状态及各种进料状况下的q值

(1)进料状态

根据进料的料液温度有五种状态

求 yn 1 相平衡

提馏段

求 xn 1

求 yn 2 相平衡 求 xn 2

。。。,

直至 xnm xW 为止。

计算过程总共用了n+m次相平衡关系,因而(yīn ér)全塔所需的理论 板数N = n + m块(包括再沸器)。为什么理论板数中包含再沸器的

呢?

第十五页,共七十一页。

新乡学院化工原理精品课程

1 y1

角线;

y2

② 在x轴上定出xD、xF、xw的点,y3

并通过这三点作垂线(chuíxiàn)定出对

角线上的点a、f、b;

化工原理:10_3双组分连续精馏的计算

L L D

xn

D L D

xD

令 R L ——回流比 D

yn1

R R 1 xn

xD R 1

——精馏段操作线方程

3

返回

精馏段操作线:

y

当R, xD为一定值时,该操 作线为一直线.

斜率: R L

xD

R 1 V

R 1

截距:

xD R 1

操作线为过点(xD, xD )

画操作线过程如下:

4

xD x 返回

10-10 提馏段操作线方程

F( iV-iF)=(L’-L)(iV-iL) 令:

iV iF L' L iV iL F

q iv iF

每千摩尔进料从进料状况变成饱和蒸汽所需的热量

iv iL

原料的千摩尔汽化潜热

q——进料热状况参数

q L L L L qF F V V (1 q)F

9

返回

F

L

VF

L

V

F

14

其他条件不变,q值变化 只会影响提馏段操作线, 精馏段不变。

返回

提馏段操作线求法

1、公式法:

y

L' V'

x

W V'

xw

或

y L qF x WxW L qF W L qF W

2、两点法:

y R x xD R 1 R 1

y q x xF q 1 q 1

x xd y yd

特殊情况:

7

返回

1、加料板的物料衡算

物料恒算:F+V’+L=V+L’ V V ' F (L' L)

或 (L' L) F (V V ')

化工原理 精馏 图例

' v F v L

精馏操作线方程例题1

全塔物料衡算例的溶液中,若进料为饱 和液体,选用的回流比R=2.0,试求提馏 段操作线方程式,并说明操作线的斜率 和截距的数值。

精馏操作线方程例题2

在一连续操作的精馏塔中分离苯-甲苯溶 液,其平均相对挥发度为α =2.46。进料流量 为250Kmol/h,其中苯的摩尔分率为0.4。馏出 液流量为100Kmol/h,其中苯的摩尔分数为 0.97。试计算:①塔顶第一层理论板下降的液 体组成;②精馏段每层塔板下降的液体流量为 200Kmol/h时,塔顶第二层理论塔板的上升蒸 汽组成;③若为冷液进料,进料热状况参数 q=1.2,提馏段每层塔板上升蒸汽的流量和塔 釜的气相回流比;④提馏操作线方程;⑤塔釜 上一层塔板的下降液体组成。

原料液的进料热状况

原料液可有五种进料热状况: ⑴低于泡点的冷液进料(q>1); ⑵泡点温度下的饱和液体进料(q=1); ⑶泡点和露点之间的气液混合物进料(0<q <1); ⑷露点下的饱和蒸汽进料(q=0); ⑸高于露点的过热蒸汽进料(q<0).

不同进料对精馏塔两段操作的 影响

定性分析如上页各图. 定量讨论用进料热状况参数q. I I 数值计算式:q= I I L F L 物理意义:原料加热成板上气相所需焓 差与加料板处汽化潜热之比。

⑵最小回流比—两操作线交点位于平衡线 上,理论塔板层数无穷.

全回流最少塔板数计算公式芬斯克公式

最小回流比解析计算公式

适宜回流比

应综合考察回流比对精馏总费用的影响 情况,以成本最低为宜—理论上.

实际取最小回流比的1.1~2.0倍.

回流比计算例

对正戊烷-正己烷混合液连续精馏,其 xF=0.4,xD=0.98(均为摩尔分率),已 知平均相对挥发度α=2.92,计算如下三 种进料情况下的最小回流比:①冷液进 料(=1.22);②饱和液体进料;③气液 混合物进料,原料温度为55℃。

精馏操作线方程例题1

全塔物料衡算例的溶液中,若进料为饱 和液体,选用的回流比R=2.0,试求提馏 段操作线方程式,并说明操作线的斜率 和截距的数值。

精馏操作线方程例题2

在一连续操作的精馏塔中分离苯-甲苯溶 液,其平均相对挥发度为α =2.46。进料流量 为250Kmol/h,其中苯的摩尔分率为0.4。馏出 液流量为100Kmol/h,其中苯的摩尔分数为 0.97。试计算:①塔顶第一层理论板下降的液 体组成;②精馏段每层塔板下降的液体流量为 200Kmol/h时,塔顶第二层理论塔板的上升蒸 汽组成;③若为冷液进料,进料热状况参数 q=1.2,提馏段每层塔板上升蒸汽的流量和塔 釜的气相回流比;④提馏操作线方程;⑤塔釜 上一层塔板的下降液体组成。

原料液的进料热状况

原料液可有五种进料热状况: ⑴低于泡点的冷液进料(q>1); ⑵泡点温度下的饱和液体进料(q=1); ⑶泡点和露点之间的气液混合物进料(0<q <1); ⑷露点下的饱和蒸汽进料(q=0); ⑸高于露点的过热蒸汽进料(q<0).

不同进料对精馏塔两段操作的 影响

定性分析如上页各图. 定量讨论用进料热状况参数q. I I 数值计算式:q= I I L F L 物理意义:原料加热成板上气相所需焓 差与加料板处汽化潜热之比。

⑵最小回流比—两操作线交点位于平衡线 上,理论塔板层数无穷.

全回流最少塔板数计算公式芬斯克公式

最小回流比解析计算公式

适宜回流比

应综合考察回流比对精馏总费用的影响 情况,以成本最低为宜—理论上.

实际取最小回流比的1.1~2.0倍.

回流比计算例

对正戊烷-正己烷混合液连续精馏,其 xF=0.4,xD=0.98(均为摩尔分率),已 知平均相对挥发度α=2.92,计算如下三 种进料情况下的最小回流比:①冷液进 料(=1.22);②饱和液体进料;③气液 混合物进料,原料温度为55℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

非理想物系的最小回流比(b)

最小回流比:对规定的分离要求,特定的加料组成与加 料热状态,平衡线已定的情况下,回流比从无穷大减小的过 程中,首次出现挟紧点时的回流比。 最小回流比的特点:完成分离要求所需理论板数为无穷大。

影响最小回流比的因素:分离要求、物系的汽液相平衡、 加料热状况

2. 经济优化——存在最优回流比

q↓即进料前原料经过预热和部分汽化 提馏段 L / V (V W ) / V

结论:

V 不变,q ↓,塔板数减小,

L / V 不变

1.0

q减 小

a

这是以增加热耗为代价的。

QF QB QD QW QC

y

f c

x V 不变,q↓对塔板数的影响

0 xW

xF

xD1.0

三、加料状态的选择依据

R (1.1 ~ 2.0) Rmin

近年,由于能源紧张,其倍数有降低的趋势,甚至 可小至1.05倍。

四.理论塔板数的捷算法

1. 思路 将已有的实验数据以 N N

2.Gilliland关联图 吉利兰关联图的依据:

N N min N 1

N 1

对

R Rmin R 1

作图。

8种物系在广泛的精馏条件下,由 逐板计算得到的结果:组分数目2~11, 加料热状况包括过冷至过热等5种情况, Rmin为0.53~7.0;组分间的相对挥发 度为1.26~4.05;理论板层数为 2.4~43.1。

( xA / xB )D 1 ( yA / yB )2

( yA / yB )2 2 ( xA / xB )2

W

( xA / xB ) D 12 ( xA / xB )2

xW

全回流精馏流程

( xA / xB )D 123

…

N 1 N ( xA / xB )W

( xA / xB )D 123

xD=y1 y2 y3

(1)

(2)

(3)

xm<xq (3) ym ym+1 ym+2 xm+1 xm+2

… …

xn<xW yn

…

使用相平衡方程的总次数,就是总理论板数。 冷凝器类型 塔板数 塔顶为全凝器 n(包括塔釜) n-1(不包括塔釜)

塔顶为分凝器

n-1(包括塔釜) n-2(不包括塔釜)

三、图解法

9.5双组分精馏的设计型计算

9.5.1理论板数的计算 9.5.2 9.5.3

回流比的选择

进料热状况的选择

9.5.4双组分精馏过程的其他类型

用精馏方法分离乙烯-乙烷(常压泡点分别为-88.6℃, -103.7℃)混合物。

已知xF=0.78(指乙烯的摩尔分数,下同)。要求:

xD 0.996

R↑

L / V ( R 1) / R

R V / W R ↑

(L/V)↑ 操作线远 离平衡线

L /V

↓

操作线远 离平衡线

1.0 q

y

1.0

a

a q

R↑ f c

y

f R↑ c

xD1.0

x R增大时精馏段操作线的变化规律

0 xW

xF

x R增大时提馏段操作线的变化规律

0 xW

xF

xD1.0

1. 一般而言,在热耗不变的情况下 热量应尽可能在塔底输入 冷量应尽可能施加于塔顶

2. 前道工序的来料状态就是进料状态 3. 工业上有时采用热态甚至汽态进料的原因

减少塔釜的加热量。尤其是塔釜温度过高,物料易 产生聚合或结焦的情况。

9.5.4双组分精馏过程的其他类型

一、直接蒸汽加热

操作前提: 1、物料中有水 2、水是重组分,从塔釜出去

xW 0.0035

试设计一板式精馏塔来完成上述设计任务。

目标:确定塔板类型、实际塔板数、塔径和塔板结构设计 要选择的变量:操作压力、回流比、加料热状态。

9.5.1理论板数的计算

一、设计型计算的命题 根据规定的分离要求,选择精馏的操作条件, 计算所需的理论板数。

规定分离要求:对塔顶、塔底产品的质量和数 量(产率或回收率)提出一定的要求,即在D、W、 xD、xW、η中规定任意2个条件。

理论板数N

结论: R↑,塔板数下降,设 备费用降低。

Rmin 回流比R 回流比与理论板数的关系

Nmin

总费用

② 最适宜回流比 最适宜回流比应通过经 济衡算来决定,即按照操作 费用与设备折旧费用之和为 最小的原则来确定

设备费用

费用

操作费用 Ropt 回流比R 最适宜回流比的选择

三.适宜回流比的选择 通常适宜回流比可取最小回流比的(1.1~2.0)倍,即

二、逐板计算法 先考虑操作压力、回流比、加料热状态均 已知时理论板数的计算。 假设塔顶冷凝器为全凝器,泡点回流,塔釜 为间接蒸汽加热。 1.计算依据 相平衡方程: yn f ( xn ) 理想溶液 精馏段操作方程: 提馏段操作方程:

yn

xn yn (1) ( 1) y n

Rmin

x y 1 ( 1) x

xD ye ye xe

xe、ye

1.0

a q e f c

ye

xF q y x q 1 q 1

y

泡点进料 q=1,xe=xF 露点进料 q=0,ye=xF

x 理想溶液的最小回流比

0 xW

xe x F

xD1.0

xF ye 1 ( 1) xF

N N min N 1

R Rmin 0.5667 0.751 R 1

适用条件:

R Rmin 0.1 0.5 R 1

9.5.3 进料热状况的选择

讨论前提:处理量F、xF及分离要求xD、xW不变

1.0 2 1 a

y

3

4 c 0 xW

d

q线

xq x F x

理论板数图解

x D 1.0

四、最优加料位置的确定

1. 加料位置的体现? 图解法中,更换操作线; 逐板计算法中更换精馏段操作方程。 2. 设计型计算时加料位置的改变 会不会影响操作线的位置? 不会。 3. 加料位置是否可任选? 不能,必须在pm之间。

② 芬斯克(Fenske)方程法

y1 1 y2 x1 2 x2 N-1 y N xD

待分离物系:理想溶液

相平衡方程 操作方程 自塔顶开始计算

( xA / xB )D ( yA / yB )1

( yA / yB )1 1 ( xA / xB )1 ( yA / yB )n n ( xA / xB )n

1、绘对角线 2、绘相平衡曲线 3、绘精馏段操作线 4、绘提馏段操作线 5、绘直角梯级 从a点开 始,在精馏段操作线与平衡 线之间作水平线及垂直线, 当梯级首次跨过d点时,则改 在提馏段操作线与平衡线之 间作直角梯级,直至梯级的 水平线达到或跨过c点为止。 其中过d点的梯级为加料板, 最后一个梯级为再沸器。

令

N 1 2 N

N 1 N ( xA / xB )W

x A x B log x x B D A W N min (包括塔釜) log x D 1 xW log[( )( )] 1 xD xW (包括塔釜) 二元精馏 N min log

① 理想溶液

两操作线的交点只能落在ef线段上 R=∞ 交点为e时

1.0

a q e f c

ye

交点为f时 R=Rmin

恒浓区:在e点上下塔板无增浓 作用,所以此区称为恒浓区(或称挟 紧区), e点称为挟紧点

0 xW

y

x 理想溶液的最小回流比

xe x F

xD1.0

xD ye Rmin Rmin 1 xD xe

一、R不变时q对过程的影响

q↓即进料前原料经过预热和部分汽化 结论:R不变,q ↓,塔板数增加

1.0

q减 小

a

QF QB QD QW QC

总结论:在总供热量不变的 情况下,热量尽可能自塔低输入。

y

f c

x R不变,q↓对塔板数的影响

0 xW

xF

xD1.0

二、 V 不变时q对过程的影响

③ 两板之间任一截面上,上升蒸汽组成yn+1与下降液体组成xn 相等

④全回流时操作线和平衡线的距离最远,因此达到指定分离 程度所需的理论板数最少,以Nmin表示。

2. 最少理论板数Nmin的求法

① 图解法。

1.0

y

0 xW

x

xD1.0

图解法求全回流时的理论板数

该法繁琐,但对理想溶液和非理想溶液均适用。

yn1 xn

W

xW

全回流精馏流程

( xA / xB )D 1 ( xA / xB )1

yA xA ( )n n ( )n yB xB

yn1 xn

y1 1 y2 x1 2 x2 N-1 y N xD

( xA / xB )D 1 ( xA / xB )1

( xA / xB )1 ( yA / yB )2

R 1 xn xD R 1 R 1

L W x n xW V V

(2) (3)

yn

精馏段与提馏段交点坐标 ( xq,y q )

yn xn ( 1) y n R 1 yn xn xD R 1 R 1

L W y n x n xW V V x1 x2 x3 … (1) (2)

Rmin

0 xW xq xF xe xD1.0 x x 非理想物系的最小回流比 (a)

xD ye ye xe

1.0