重力式自动装料衡器检定方法的选择及误差计算.

衡器的误差

衡器的误差中国计量科学研究院周祖濂沈阳格劳博锂电设备技术有限公司寇振伟[摘要]本文给出自动衡器的主要误差源和最大允许误差的定义。

衡器误差的测量均为抽样测量,抽样测量分为计量抽样和计数抽样。

R87号国际建议的负偏差数属于计数抽样。

最后对近年来O I M L组织对皮带秤用传感器选用的要求做了说明。

[关键词]自动衡器的误差;计量抽样;技术抽样;误差的定义[中图分类号]T H715.1[文献标识码]B[文章编号]1003-5729(2021)02-0013-09E rror of W ei ghi ng Inst rum entA rt i cl e abst ract:Fi r st l y,t hi s paper gi ve t he def i ni t i on of m ai n er r or sour ces and m axi m um al l ow abl e er r or of aut om at i c wei ghi ng i nst r um ent.The m easur em ent of w ei ghi ng i nst r um ent er r or i s sam pl i ng m easur em ent,whi ch i s di vi ded i nt o m easur em ent sam pl i ng and count sam pl i ng.The negat i ve devi at i on of R87bel ongs t o sam pl i ng by at t r i but es.Fi nal l y,we expl ai n t he r equi r em ent s of O I M L or gani zat i on on t he sel ect i on of sensor s f or bel twei gher i n r ecentyear s.K ey w ords:t he er r or ofaut om at i c wei ghi ng i nst r um ent;m et r ol ogi calsam pl i ng;t echni calsam pl i ng;t he def i ni t i on ofer r or一、引言衡器属于强制性管理的计量器具,在工业、贸易和日常生活中是使用极广的计量器具。

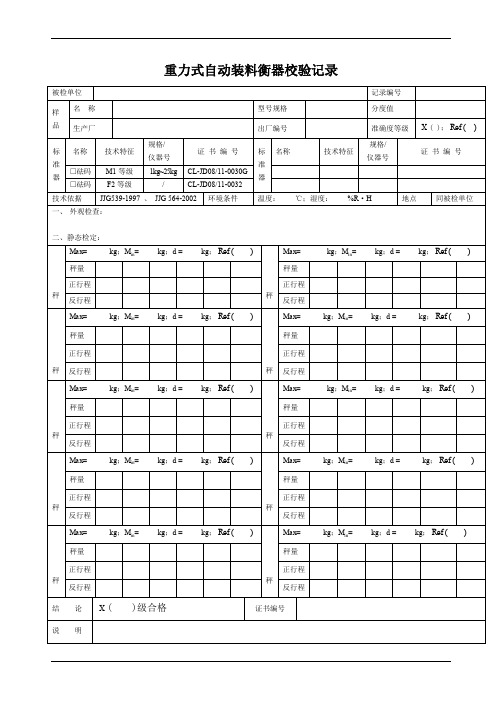

重力式自动装料衡器校验记录表

被检单位

记录编号

样品

名称

型号规格

分度值

生产厂

出厂编号

准确度等级

( );

标准器

名称

技术特征

规格/

仪器号

证书编号

标准器

名称

技术特征

规格/

仪器号

证书编号

□砝码

M1等级

1kg~25kg

CL-JD08/11-0030G

□砝码

F2等级

/

CL-JD08/11-0032

技术依据

JJG539-1997、JJG 564-2002

秤

Max= kg;Min= kg;d= kg;

秤量

秤量

正行程

正行程

反行程

反行程

结论

( )级合格

证书编号

说明

检定员

检定

日期

核验员

有效期

共页第1页

三、()秤集成检定:记录编号:

序号

控制衡器示值

I(kg)

装料质量

M(kg)

平均偏差

(kg)

序号

控制衡器示值

I(kg)

装料质量

M(kg)

平均偏差

(kg)

1

31

2

装料质量

接近最大装料

接近最小装料

接近中间装料

或常用装料

最大值

最大

准确度等级参考值

① ② ③

准确度等级 = ( )

(x)=1×10k,2×10k或5×10k

环境条件

温度:℃;湿度:%R·H

地点

同被检单位

一、外观检查:

二、静态检定:

秤Байду номын сангаас

工程混凝土配料秤的校准方法

工程混凝土配料秤的校准方法1、引言衡器按指示形式可分为数字指示式、模拟指示式和自行指示式3种。

混凝土配料秤就是衡器中的一种。

广泛用于建筑、道路、厂矿等。

它是将不同物料按一定比例进行称量的计量器具。

类似再用混凝土搅拌站、沥青拌和配料秤等带有自动(定量)配料的称量(控制)系统的设备。

是保障工程质量的前提。

目前,我国还没有专门针对混凝土配料秤的检定规程或校准规范,技术机构目前参照的技术依据主要有JJG564-2002《重力式自动装料衡器》检定规程(等效采用国际建议R61)和JJG555-1996《非自动衡器》通用检定规程(等效采用国际建议R76)和JJG648-1996《非连续累计自动衡器》检定规程(等效采用国际建议R107)等。

但由于混凝土配料秤的特殊性,应结合实际情况进行校准。

2、校准和测试方法2.1 校准前的准备进行校准前,准备好技术机构检定好的M1等级标准砝码,同时要求使用方准备一定量的试验用物料、搬运设备和辅助人员。

2.2 静态校准步骤(1)校准过程应由专门操作人员陪同,并认真阅读作业指导书,校准前将配料秤及辅助设备置于手动位置,确保校准工作安全进行。

(2)进行外观检查:检查配料秤是否有生产厂家、设备型号、设备编号标志、说明性标志、检定标志和安全措施、使用条件和用途等,同时观察配料秤的称体是否处于稳定状态,称体下方是否有异常接触,称体周围的防风设备是否与装料斗发生接触。

(3)置零与除皮装置准确度校准:零点与除皮装置校准对于配料秤的校准与调校十分关键。

根据传感器类型的不同可以分为模拟信号与数字信号两种配料秤。

数字信号的配料秤应用较为普遍,模拟信号的配料秤在工程中仍存在,这两种类型的配料秤在调试过程中稍有不同。

校准前首先要将仪表置零,数字信号配料秤可以直接使用置零或除皮功能,然后进行置零与除皮装置准确度测试;而模拟信号配料秤的显示屏不能显示负值,或操纵台不具有置零功能,需要用添加小砝码的方法找到零点,然后调节可调电阻的阻值,设定零点(如果有零点跟踪功能,可以用10e 砝码消除零点跟踪的影响,再用添加小砝码的方式来找到零点)。

九.检定结果地不确定度评定实例

开展砝码检定的不确定度评定开展砝码、天平检定的不确定度评定重力式自动装料衡器测量结果的不确定度评估1.概述以一台水泥包装秤为例。

1.1、测量依据:JJG564-2002《重力式自动装料衡器(定量自动衡器)》 1.2、计量标准:主要计量标准设备为M 1等级标准砝码,测量范围(5~20)kg 、100mg~2kg 。

1.4测量方法:先记录下自动装料衡器指示该装料的预设值,然后将每一个装料质量在控制衡器或者控制装置上进行称量,控制衡器(控制装置)的示值作为该装料的约定真值。

2.与装料误差有关的不确定度u(△E) 数学模型:M M M E i /)(-=∆其中:i i i m e I M ∆-+=2/ nMM ni i∑==1式中:M i -第i 次装料质量; M -装料平均值;△m i -第i 次称量时的附加砝码。

不确定度传播率:)()(()()(()(22222M u M c M u M c E u i i +=∆式中:M M M C M M C i i /)(/1)(-==2.1 不确定度分量的评定2.1.1 与装料质量有关的不确定分量u(M) 2.1.1.1由控制衡器分辨率引起的不确定度u 1(M)控制衡器的分度值是20g,由于采用了闪变点法,其分辨率到0.1d ,则:g d m u 58.03/2/1.0)(1==2.1.1.2 与控制示值有关的不确定度分量u 2(M)该分量与控制衡器在该称量点的最大允许误差有关,已知在该称量点的最大允许误差是30g ,服从均匀分布,得:g m u 3.173/30)(2==2.1.1.3 与装料质量有关的不确定分量的合成 )()(()()(()(22222121M u M c M u M c M u +==17.3g 2.1.2 与装料平均值有关的不确定度)(M u数学模型:∑==ni i n M M1/由于称量是在同一控制衡器上进行的,u(Mi)是相同的,故:n M u M u i /)()(==3.88g 2.2 与装料误差有关的不确定度u(△E))()(()()(()(2222M u M c M u M c E u i i +=∆=0.0355% 3.与确定准确度等级之一有关的不确定度)(1m pd m du 数学模型:1max 1/||mpd M M mpd mdi -= 式中: md-最大实际偏差;mpd i - X(1)级最大允许偏差。

浅析混凝土配料秤的检定

浅析混凝土配料秤的检定内容摘要:混凝土配料秤广泛用于建筑、道路、厂矿等需要将不同物料按一定比例进行称量混合的场合,类似的包括混凝土搅拌站、沥青拌和站和水稳站等带有自动(定量)配料的称量(控制)系统的设备。

在依据JJG564-2002《重力式自动装料衡器》(定量自动衡器)规程在对混凝土配料秤进行检定时,有一些不完善的地方,笔者认为现场应首先进行静态检定,其次要进行动态检定,在进行物料试验,混凝土配料秤必须在所有电气开启时作动态试验,检定点应充分考虑该衡器在实际生产过程中的使用范围,装料次数应具有符合实际、可操作性强的特点。

关键词:混凝土配料秤、静态检定、动态检定。

混凝土配料秤广泛用于建筑、道路、厂矿等需要将不同物料按一定比例进行称量混合的场合,类似的包括混凝土搅拌站、沥青拌和站和水稳站等带有自动(定量)配料的称量(控制)系统的设备。

混凝土配料秤是混凝土搅拌机上使用的衡器,是按预先设定的程序,通过自动称量的方式,将不同配比的物料分别计量的衡器。

近些年来,随着建筑行业的高速的发展,混凝土配料搅拌系统已从最初的半自动装置发展至今天的全电子自动控制系统。

在混凝土配料的过程中,只要机电、电气系统无故障,完全不用手操作,只要按设定的程序即可完成商品混凝土的全自动配制,而且能够连续不断的自动配料,并且实现了远程监控,实现数据的远距离传输。

目前广泛使用的混凝土配料秤准确度等级采用X(1)、X(2),其称量特点是动态称量,由于配料秤都有控制衡器,所以在检定过程中,应对配料秤进行静态和动态检定。

笔者从事多年配料秤检定,在检定实践过程中也遇到的一些实际问题,谈谈自己的一些看法。

目前混凝土配料秤一般用于实践中的有X(1)、X(2)两种准确度等级的秤。

按照JJG564-2002《重力式自动装料衡器》(定量自动衡器)规程,在对配料秤进行检定时,是以物料检定为主,并没有明确说到静态检定,但从实践检定中,只有先采用JJG539-1997《数字指示秤检定规程》对配料秤进行静态检定,对不符合规程要求的秤,可予以标定,再重新检定直到合格。

(完整版)衡器校验标准操作规程

适用于公司在用的衡器(中准确度级别/Ⅲ类)。

正文4.1术语4.1.1最大秤量:不计添加皮重时的最大称量能力。

4.1.2最小秤量:小于该载荷值时称量结果可能产生过大的相对误差。

4.1.3称量范围:最小秤量和最大秤量之间的范围。

4.1.4实际分度值d :相邻两个示值之差,以质量单位表示的值。

4.2校验前准备4.2.1外观检查:检定前应对天平进行下述的目测检查。

4.2.1.1确认计量特征:准确度等级、最小秤量、最大秤量、实际分度值d 。

4.2.1.2标记:应具有法制计量管理标志(计量合格证),且在有效期内。

4.2.1.3衡器的使用条件和地点是否合适。

4.3校验内容4.3.1日常校验:每天使用前,按称量范围要求对衡器进行校验,各载荷点的示值误差应不超过相应载荷的最大允许误差要求。

4.3.1.1载荷点选择:零位(空载时)、测试重量1、2(重量1应≤当天最小称量值;重量2应≥当天最大称量值)。

4.3.1.2载荷位置:秤盘表面的中心位置。

4.3.2定期校验:每季度对在用的衡器校验一次。

4.3.2.1偏载误差:同一载荷下在不同位置的示值误差必须满足相应载荷最大允许误差的要求。

4.3.2.1.1试验载荷选择1/3最大秤量的砝码。

单个砝码应放置在测量区域的中心位置,若使用多个砝码,应均匀分布在测量区域内。

4.3.2.1.2按秤盘的表面积,将秤盘划分为四个区域,下图为天平偏载误差检定位置示意图。

4.3.2.2重复性:同一载荷多次测量结果的差值(选择示值最大误差与示值最小误差的差值)不得大于该载荷点下最大允许误差的绝对值。

4.3.2.2.1试验载荷应选择80%~100%最大秤量的砝码,测试次数不少于6次。

4.3.2.2.2测量中每次加载前应置零。

4.3.2.3示值误差:合格标准加载或卸载时,各载荷点的示值误差应不超过相应载荷的最大允许误差要求。

4.3.2.3.1测试时,载荷从零载荷开始,逐渐的往上加载,直至加到最大秤量,然后逐渐的卸下载荷,直到零载荷为止。

大型衡器量值现场检定、校准方法的介绍

大型衡器量值现场检定、校准方法的介绍青岛衡器测试中心 王均国我们大家都知道,计量检定必须按照国家计量检定系统表进行量值传递,在质量专业的计量器具量传系统图中,通常的量值传递方法就是利用直接比较法或者是组合比较法、借助于相应准确度的标准天平将较高准确等级的砝码量值传递给较低准确等级的砝码。

处于质量专业检定系统表的末端是对衡器量值的传递,常规的传递方法就是采用直接加砝码法,实现对衡器量值的传递。

对于量值传递,通常的要求是:检定方法的测量不确定度不应大于被检计量器具最大允许误差MPE的1/3。

在衡器检定中,尤其是大型衡器的检定和自动衡器的检定,有时无法采用上述的直接加砝码法,需要采用在质量检定系统表中没有的一些方法。

这些非常规的方法,经过理论上的分析基本上也能够满足其测量不确定度不大于被检衡器最大允许误差MPE的1/3这一原则要求的,并且还具有使用方便的特点,在衡器检定实践中具有很强的生命力。

下面介绍的几种经常采用的、且行之有效的方法。

一、大型衡器检定的标准砝码替代法我们这里的大型衡器是指最大秤量在几十吨以上的衡器。

在历史上,大型衡器的检定都是使用大量的20kg砝码,用人工搬运的方法一步步地检至最大秤量。

由于这种方法工作量大,有一定的局限性,仅能实现最大秤量为20t-30t衡器的检定。

后来大型衡器检定使用了500kg -1000kg圆柱或矩形的大砝码,再配备之相应的运输、起吊设备。

通常是将起吊设备安装在载重卡车上,构成一台检衡车。

载重卡车承担砝码的运输,起吊设备负责装卸砝码并把砝码放到特定的位置。

起吊设备能否实现把砝码放到特定位置,这取决于起吊设备的臂长和灵活程度。

有些起吊设备完成不了将砝码放置到衡器特定位置的任务,就得配备与之相符的辅助方法。

圆柱砝码可以用人工滚动的方式实现将其放到特定位置,而矩形砝码就得使用电瓶叉车将其放到特定位置。

我国各地技术机构配备的检衡车,一般卡车的载重量不超过30t,卡车自重可达20t。

重力式自动装料衡器型式评价大纲

重力式自动装料衡器是一种用于配料、称重、包装和送料的装料设备,其型式评价是对该设备的性能进行评估和检验的过程。

下面是重力式自动装料衡器型式评价大纲的内容:一、适用范围1. 适用范围:本大纲适用于重力式自动装料衡器的型式评价工作。

2. 型式评价目的:评价重力式自动装料衡器的设计、制造、安装和维护等方面的性能是否符合相关标准和规定的要求。

二、评价依据1. 《重力式自动装料衡器型式评价标准》2. 国家法律法规和相关行业标准3. 客户要求和合同约定三、评价内容1. 设计评价1.1 重力式自动装料衡器的结构设计是否符合标准要求1.2 控制系统的设计是否满足操作要求1.3 设备的安全性能和可靠性是否得到有效保障2. 制造评价2.1 重力式自动装料衡器的制造工艺和质量管理体系是否符合要求2.2 关键零部件的选用和原材料的采购是否符合标准要求2.3 是否存在违反设计要求的制造缺陷和质量问题3. 安装评价3.1 重力式自动装料衡器的安装是否符合安全操作要求3.2 运输和安装过程中是否出现损坏和变形3.3 安装后的调试和验收工作是否合格4. 维护评价4.1 设备的维护保养计划和操作规程是否齐全和合理4.2 维护人员的技术水平和维修设备的能力是否符合要求4.3 设备维护记录和故障处理情况是否规范和完善四、评价方法1. 文件审查2. 现场检查3. 抽样检验4. 测试验证五、评价结果1. 合格评定:符合标准和要求的设备将被评定为合格,并可获得相关证书和标志2. 不合格评定:存在严重缺陷和不符合要求的设备将被评定为不合格,责任人将要求整改或退货处理3. 鉴定意见:对于一些特殊情况,鉴定机构将给出鉴定意见,并指导后续处理方法六、评价责任1. 设备制造商:负责提供全部相关资料和配合评价工作2. 评价机构:负责进行客观、公正的评价工作,并出具评价报告3. 使用单位:负责提供设备使用资料和配合评价工作七、评价程序1. 文件准备2. 签订评价合同3. 文件审查4. 现场检查5. 抽样检验6. 测试验证7. 结果评定8. 出具评价报告9. 发放证书和标志以上是重力式自动装料衡器型式评价大纲的内容,评价工作应按照该大纲的要求进行,以确保评价的客观性和科学性,保障重力式自动装料衡器设备的质量和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重力式自动装料衡器检定方法的选择及误差计算Automatic gravimetric filling weighing instrument verification method selection and error calculation

郭磊

(哈尔滨市计量检定测试院,黑龙江哈尔滨150036)

重力式自动装料衡器的应用已十分广泛,检定依据的规程是JJG 564—2002《重力式自动装料衡器》。

规程的条款比其它衡器规程要多,检定记录和误差的计算相对复杂。

依据自己对规程的理解和工作中的经验,写出来供同行参考。

1.检定项目和检定方法的选择

检定项目包括:外观检查、静态检测、物料检测及准确度的确定,检定结果的处理。

外观检查、静态检测的方法和电子秤的方法一样,不作叙述。

物料的检测方法有两种:分离检定法;集成检定法。

后续检定是大量的,在检定不同装料形式的定量衡器选用哪种方法适合是十分重要的。

定量自动衡器的称量范围常见在1kg~10t。

采用哪种方法,要考虑的是检测中所需要的人力、物料运输等成本;考虑承载器每次卸料后的残留量,考虑每个称量循环有两个以上定量值的装料,考虑25kg以下定量称量多为定量包装商品,大吨位定量称量多为工矿企业原料,建筑原料;考虑分离检定法的鉴定结果质量优于集成检定法,大吨位采用分离检定法成本高等因素。

那么在大量的后续检定工作中, 50kg以下定量衡,准确度等级一般都在0.2级以上,精度相对较高,采用分离检定法为适合。

定量值在1000kg以上,准确度等级一般都在0.5级以下精度相对较低,采用集成检定法为适合。

无论采用哪种方法,其扩展不确定度只要不大于被测衡器最大允许误差的1/3即可满足。

2.集成检定法及误差计算

集成检定法是需要使用与被测衡器的自有装置确定装料质量的约定真值。

我们以一台最大定量值mp=2000kg,准确度等级2.0级的商混配料秤为例。

它是由骨料、水泥、添加剂、粉煤灰、水五个称重载荷组合为一次输出。

该秤具有可用标准砝码确定化整误差的指示装置,并每个单元都独立显示。

在五个单元称重中以骨料预设值: 2000kg,d=1kg为例。

首先被检测秤的静态检测,误差符合电子秤三级

法定的允差要求。

∑m /n=1996.43kg,最大平均偏差md=1.54kg

该称重单元常用装料mp=2000kg,装料质量比值最大0.71,那么准确度等级参考值R ef=0.71。

最终该单元准确度等级确定为1.0级。

其他四个称重单元用同样方法,以准确度等级参考值最大的作为准确度等级的最终确定结果。

3.分离检定法及误差计算

分离检定法是使用与被测衡器相分离的控制衡器,以测得装料质量的约定真值。

以一台准确度0.2级, 10kg定量包装秤为例。

装料预设值mp=10kg,d=5g。

选用控制衡器信息,首先要考虑预设值10kg的最大允许误差,查表mpd=21.0g那么,控制衡器10kg称量点的误差落在-5g至0区间,不取正误差以满足批平均偏差大于等于零的要求。

在选用前对控制衡器要进行检测,包括准确性、重复性、灵敏性,做好记录。

选用确定后,在正常包装工作状态中,抽取连续一组60次的装料,每个装料依次在控制衡器上称量,用加小砝码的方法确定误差,测得装料质量为约定真值。

60次的测量列省略。

x=10.005kg,批中最大极限误差(i x=10.023kg) md=18g

按规程8.2.2.3款计算。

该定量包装秤常用装料10kg (并只要一个装料),装料质量比值最大0.17,那么,准确度等级参考值R ef=0.17。

那么该定量包装秤的准确度等级最终确定为X0.2级。

表1误差计算表

4.物料称量引起误差的来源

重力式自动装料衡器静态检测其误差满足数字指示秤的误差要求。

由于定量自动衡是一种动态称量的自动秤,因此影响称量准确性的因素很多。

主要有: (1)自动控制系统及执行器件的滞后。

执行器件有电器继电器、气动元件及气缸。

比如压缩空气压力范围(0.4~0.6)MPa压力变化影响气缸动作快慢。

CPU发出信号给执行元件停止下物料,执行的快慢带来称量误差。

(2)每个循环卸料的残留。

包括物料粘度、湿度对卸料的影响。

(3)装料速度冲击对称量影响。

自动秤的称量过程不需要人干预,按预设程序来完成,影响称量准确度的因素很多,在检定工作中都要考虑进去,以确保检定质量。

作者简介:郭磊,男,助理工程师。

工作单位:哈尔滨市计量检定测试院。

通讯地址:150036 哈尔滨市香坊区珠江路5号。