QAZB’ 401D-2019压接工艺规范

1范围

本规范适用于导线与端子、带状电缆与DDK接插件连接端(“U”形接线片)的压接。

2 引用文件

下列文件中的有关条款通过引用而成为本规范的条款。凡注日期或版次的引用文件,其后的任何修改单(不包括勘误的内容)或修订版本都不适用于本规范,但提倡使用本规范的各方探讨使用其最新版本的可能性。凡不注日期或版次的引用文件,其最新版本适用于本规范。

GB 9022 手动或动力驱动的压接工具总规范

GB 14315 电力电缆导体用压接型铜、铝接线端子和连接管

GB/T 18290.2 端子压接标准

Q/AZB’768 端子压着调试工艺规范

Q/AZB’769 导线端头处理工艺规范

2术语与定义

GB 9022、GB 14315和GB/T 18290.2所确立的术语和定义适用于本规范。

3.1压接:利用工具将导线与端子连接在一起。

3.2压着:使用设备进行压接的过程。

3.3AWG(American Wire Gauge):美国线规。

4 设备、工具与材料

4.1设备

拉力仪:拉力范围(0~1023)N;

全自动切割剥皮机;

气动剥皮机: 型号YHB-100;

电脑剥线机:型号B-00、B-02C,功率200W;

气动端子压着机;

SCHMIDT(进口)端子压着机;

万能/高速端子压着机:型号YHT2.0U、YHT4.0U,压着能力 2.0T

4.2工具

斜口钳;

英制内六角螺丝刀;

公制内六角螺丝刀;

活动扳手:型号150×16、200×24等规格;

热风枪:Penglong鹏龙牌,型号 DZL-AZ,AC220V~240V/50Hz~60Hz/1500W;

数字万用表:型号 UT56 MULTIMETER;

游标卡尺:量程 150mm,精度 0.01mm;

千分尺:量程100mm,精度 0.02mm;

剥线钳:三堡电子HT-5022,AWG 14~24,可剥导线规格 0.5mm2~1.6mm2;

压接钳A:压接端子种类见附录B,可压接导线规格 0.25mm2~6mm2;

4.3压接钳B:压接端子种类见附录C,三堡电子HT-2250,AWG 18-22、24-30;

压接钳C:压接端子种类 6/8P水晶头,三堡电子HT-568R;

导线通断检测工装

4.4材料

导线、热缩套管、各规格塑体、带状电缆(16、20、26、34、40、50线)、端子(裸、带绝缘、中间接线用对接型)、DDK接插件(FC 8P、16P、20P、26P、28P、34P、40P、50P)。

5 要求

5.1环境要求

清洁度:整洁、干净;

温度:10℃~40℃;

湿度: 30%RH~75%RH。

5.2使用的图纸与文件

产品工艺文件。

5.3工艺要求

(1)导线端头剥皮不能损伤芯线,剥芯长度应根据端子套筒长度、过度间隙长度、芯线突出长度决定。

(2)芯线插入端子套筒合适,防止因芯线插入不足而降低抗拉强度;因突出过多而妨碍螺钉固定;因外露过多而引起断线。带绝缘套的端子,其绝缘套要包住导线绝缘层。

(3)压接位置合适,不前、不后、不偏,防止因压接太前或压偏而降低抗拉强度或压接太后而切断芯线

(4)端子不压反,即压模必须对着端子套筒的银焊口,防止因压反而降低抗拉强度。

(5)导线截面、端子和压模三者配套,防止因压模选小而压着过多,造成芯线切断;因压模选大或导线和端子不配套而压着不足,降低抗拉强度。对应端子型号、导线规格所需剥芯长度表见附录A。

(6)凡属以下情形的,可用全自动切割剥皮机进行导线切割剥皮:

a)批次性标准化线段,线径范围0.2 mm2~18.0mm2,长度小于800mm 的;

b)需切割剥皮数量大的。

(7)凡属以下情形的,可用端子压着机压接:

a)任意长度的线段,线径范围在0.2mm~16.0mm 的;

b)需压接的数量大的。

(8)凡属以下情形之一的,可采用手工方法进行切割剥皮和压接:

a)需切割剥皮和压接数量小的;

b)导线线径超过机械切割剥皮和压接范围的;

c)线段的一端已连接在组装件上,另一端需压接的。

(9)防震要求高的压接端子,可选用端子压接部位表面加工成细齿状和凹状斑点,用以刺破氧化膜,保证接触的可靠性。

(10)压接质量要求:

a)压接外观漂亮,接触性能好,抗拉强度高;

b)压接后,端子套筒或端子护套无裂缝或裂口。

6 工艺过程、方法与工艺参数

6.1工艺目的

在常温下,使用专门的工具或者机器,把两个需连接的金属表面施加足够的压力,促使产生塑性形变,挤走接触面上氧化膜,使两金属接触面形成扩散面,接触电阻几乎为0,同时达到高可靠的连接。

6.2工艺准备

(1)准备好待用设备、工具和材料。

(2)压接前,参照附录A,进行导线端头处理。导线与裸端子压接前,还应先将热缩套管套在导线上

(3)压接端子和导线的要求如下:压接端子和导线所用的材料,具有较大的可塑性;端子无损伤、无氧化、无锈斑、无不可恢复性变形。

6.3工艺方法

6.3.1导线与裸端子压接

(1)根据任务要求的导线端子,选取配套的机器模具。

(2)依据Q/AZB’768《端子压着调试工艺规范》,调试好机器模具,使之符合任务要求

(3)将端子舌部朝前,放在模具压接处,端子压接部位对准模具刀片。

(4)将剥去了绝缘层的导线端头穿入端子,踩脚踏开关,压着机完成一次压接操作。

注:100A、200A裸端子正反两面都需要压着一次,才能完成压接。

(5)压接完成后,将事先套在导线外的热缩套管移套在压接部位并使用热风枪加热热缩套管使之收缩。

6.3.2导线与带绝缘端子压接

6.3.2.1手工压接

6.3.2.2根据导线规格选择色标一致的端子和工具(压接钳)。国内的导线规格与

端子色标的对应关系如表1所示。

表1

a)将剥去了绝缘层的导线端头插入端子,导线绝缘层进入端子外绝缘层,芯

线露出端子压接部位

b)端子舌部平行对准压接钳,然后插入导线进行压接。如图1所示。

图1

6.3.2.3机器压接

(1)根据任务要求的导线端子,选取配套的机器模具。

(2)依据Q/AZB’768《端子压着调试工艺规范》,调试好机器模具,使之符合任

务要求。

(3)将剥去了绝缘层的导线端头插入端子,导线绝缘层进入端子外绝缘层,芯线

露出端子压接部位。

(4)拿穿好端子的导线,端子对准模具刀片压接的位子,踩脚踏开关,机器自动

完成一次压接操作。

6.3.3两导线与中间接线用对接形(带绝缘)端子压接

利用端子压接机或压接钳进行压接,达到连通两根导线的目的.根据导线的粗细选择中间接线用对接型(带绝缘)端子型号。操作过程如下:

(1)根据任务要求的导线端子,选取配套的机器模具。

(2)依据Q/AZB’768《端子压着调试工艺规范》,调试好机器模具,使之符合任

务要求。

(3)将剥去了绝缘层的导线端头插入端子,导线绝缘层进入端子外绝缘层。

(4)拿穿好端子的导线,端子对准模具刀片压接的位置,踩脚踏开关,机器自动

完成一次压接操作。

(5))端子另一头压接操作过程同上,两头压接效果基本对称。

6.3.4带状电缆与DDK接插件连接端压接

(1)根据带状电缆的线头数选择相应线头数的DDK接插件。

(2)在带状电缆边上的一条标志线对准DDK接插件一侧面上的“ ”标记的情况

下,将电缆端子置于DDK接插件(“U”形接线片)上,并使电缆端头与接插件另一侧面对齐。

(3)选择与DDK接插件相配套的压模套在电缆端头上,轻轻下压,使电缆端子绝

缘层和接插件“U”形接线片轻微接触。

(4)压模、电缆端子和接插件作为一个整体用手轻轻捏住,将其夹在台钳钳口,

然后加力压接,使“U”形片刺破电缆绝缘层与芯线得到可靠的连接。

(5)安装扁担,将压模紧固。

6.4操作后处理

(1)搪锡、收缩处理,参照Q/AZB’769《导线端头处理工艺规范》。

(2)一般裸端子还需根据不同的要求,插入到不同的塑体中。

(3)取压接好,检验过的导线,按照塑体的孔位方向以及技术文件的要求,将导

线插入到塑体中。

(4)在操作之前先要核对导线与塑体是否符合图纸的要求,操作要严格按照图纸

的要求,不能混插、反插,特别是在导线两头都要插塑体时,要防止交叉,导线插入塑体要到位,插好以后最好回拉一下,以保证插入到位。

(5)插入好的导线经过工装检测,检测有无交叉,不导通等现象,检测合格以后

才可以转入下一工位。

6.5工艺参数

6.5.1过度间隙长度

过度间隙长度即导线绝缘层端头至端子套筒端头的距离,一般为0.5mm~1.0mm。

6.5.2芯线突出长度

芯线突出长度即露出端子套筒尾端的距离,一般为0.5mm~1.5mm。

6.5.3绝缘层突出长度(对于裸端子压接而言)

绝缘层突出长度即导线绝缘层端头露出端子外皮包脚的距离,一般为0.5mm~1.0mm。

6.5.4压着深度

6.5.5压接深度即压入深度,根据满足接点的导电率和抗拉强度要求而确定。压

接工具以及机器压着深度的设计值,一般比抗拉强度的最大值低10 。各端子压接深度见附录B、附录C。

7 检验

7.1压着检验

7.1.1开机压着检验

设备每次开机,在压着前,都要进行检验。压着一根样品测量压接深度及拉力值,以附录B、附录C为标准,检验样品是否合格。若合格,开机压着检验完成;若不合格,需要重新调试设备。

7.1.2换模压着检验

设备模具更换,需要调试设备,压着一个样品,通过拉力仪来检验该样品是否合格。若合格, 换模压着检验完成;若不合格,继续调试设备再压着一个样品进行拉力检验,直到样品检验合格,换模压着检验完成。

7.1.3半自动压着检验

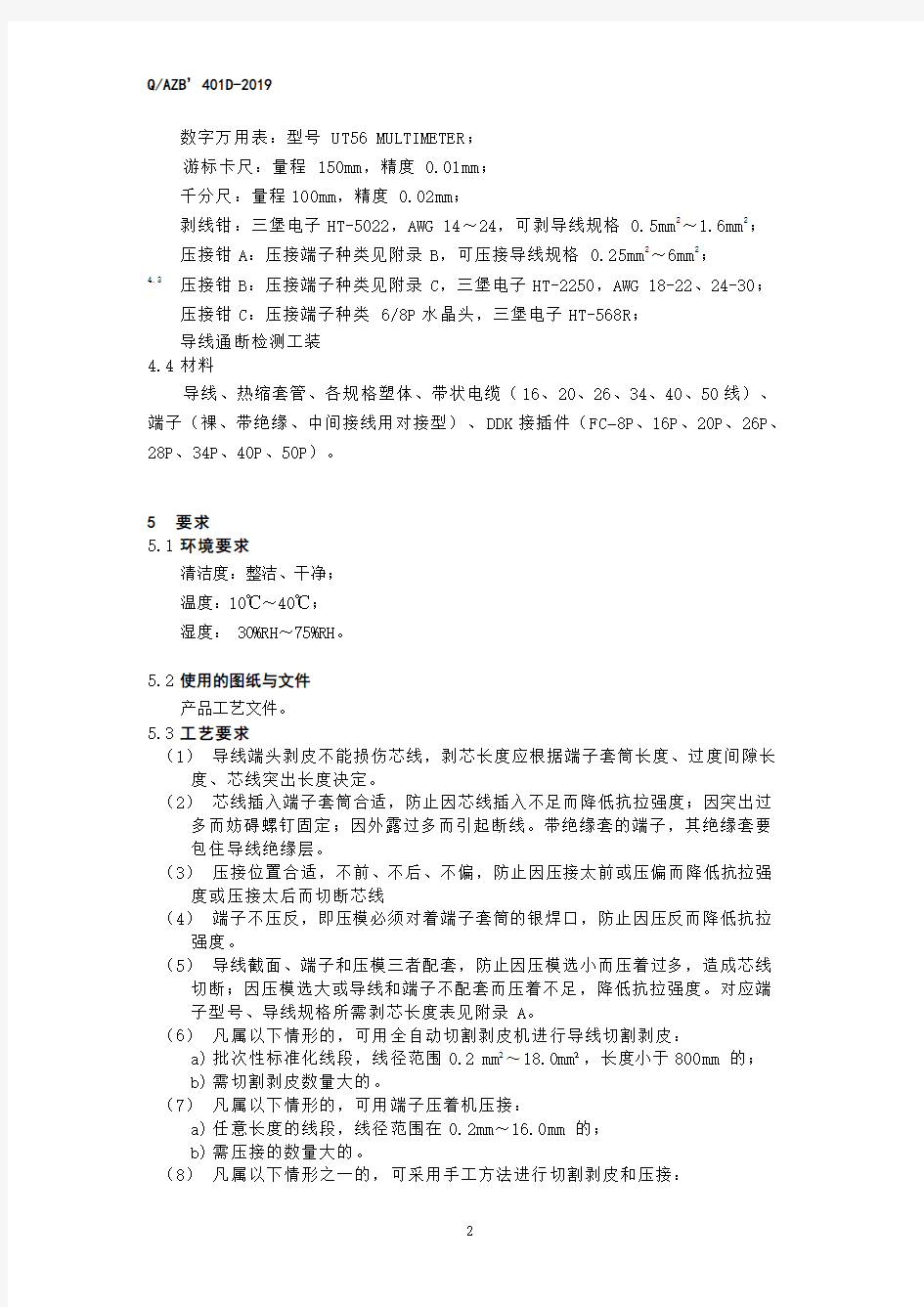

半自动压着主要存在人工操作,难免有深压、浅压以及毛刺等现象(如图2)的出现,如果让存在这些不良状况的线把流入整机,将严重影响整机的质量。因此,在压着好的线把流入下一工序之前,应该对每一根导线进行检查。

7.1.4手工压接检验

首先进行手工压着目测,检查有没有深压、浅压以及芯线毛刺等现象;再抽样,利用千分尺、游标卡尺来测量压接深度,以附录B、附录C来判定是否合格,若有发现不合格的,需要对每一根压接过的导线进行压接深度检验。如图2所示。

图2

7.2过程检验

7.2.1定时定量检验

批量压着以后可能存在螺丝松动或其他原因而导致压着不合格,因此要求进行压着过程检验,以保证压着质量,并以表格形式记录。以每种端子检验单位为标准,利用拉力仪和压接深度进行检验。例:压针类端子检验单位为2000个,总共压接6000个端子(持续压接4小时),总共需要检验4次,分别为开机压着检验、第1次拉力测试、第2次拉力检验、最后一根压接导线的拉力检验。开始的开机压着检验之后,压接到2001根(持续压接1.5小时)导线,要通过拉力仪进行第1次拉力测试。若不合格,对第2~2000根进行压接深度检验(见附录B、C),设备重新调试后进行压接;若合格,继续压接,直至第4001根进行第2次拉力测试,操作方法同第一次检验一样。

各种端子检验单位见表2。

表2

7.2.2随机定量检验(千分尺、游标卡尺)

用千分尺量出被测导线的端子压接深度,然后对照标准:若高度是在标准范围内,就可以继续压着;若测量结果与标准不符,则找出原因并改正,然后按照Q/AZB’768《端子压着调试工艺规范》重新调试好机器,才可以压着,同时出错原因以及修正方案需在《压着过程检验表》备注栏中写明。之前压接的一个检验单位的导线数量以百分比进行抽检(见表2);若全部都合格,则视这一检验单位的压接过的导线合格;若有1根不合格,则需要对这一检验单位的每根导线进行检验,主要检验手段为测量压接深度,最后补齐总数。

7.3工装检测

带状电缆与DDK接插件连接端压接后,需要检测导线通电性能,那么利用工装对每一根压接好的扁线进行通断检测。

注:带状电缆与DDK接插件连接端压接只进行工装检测。

7.4压接质量检验项目、方法和要求

压接质量检验表应符合表3规定。

表3

8 注意事项

(1)严格按《高速端子压着机操作规程》和《全自动切割剥皮机操作规程》规定进行操作,确保人身和设备安全。

(2)要按时填写表格。压着过程检验表见附录D。

(3)工作结束后,清理现场和设备,保持工作环境洁净。

附录 A

(规范性附录)

高速/万能压着机调试标准1

附录 C

(规范性附录)

高速/万能压着机调试标准2

附录 D (规范性附录)压着过程检验表

(资料性附录)AWG线径规格速查表

注:1、4/0表示0000,3/0表示000,2/0表示00,1/0表示0;

2、AWG = A lg inch – B其中,A=-19.93156857,B=9.73724。

压铆操作规程

一、适用范围 本操作规程规定了压铆的操作方法、压铆工件的工艺要求、使用安全注意事项及日常维护与保养。适用于本公司的压铆的操作。 二、压铆机的主要部件 1.压铆机主要有机身、液压箱、脚踏开关、配电箱等组成 三、开关机顺序 1. 开机顺序:配电箱电源开关打开压铆机电源打开开关 2.关机顺序:按下开关关闭压铆机电源配电箱电源开关 四、压铆作业前的准备 1)检查设备每天开机前应按设备点检卡内容进行设备点检。 2)开机按开机顺序开机。 3)安装压铆模具 4)根据图纸要求,选出相应的螺母,选择对应的模具。 5)在加工压铆工件时,下模选择平整光滑的模具,在安装上模时要切断电源,安装好上模后要空压一下使上模牢固。 五、加工时的安全使用和工艺要求 1)调节压铆机压力时,要根据图纸的要求,选择螺母对应的压力来调节压力(可参照相对应的参数表)调好压力后,把螺母放在需压工件的孔内,踏下开关。 2)检查所压的螺母是否有逢隙,工件是否变形,螺母的扭力是否达到要求。 3)在加工时脚不可以连续放在脚踏开关上,手放螺母时,脚一定要离开开关。 4)在加工工件时,各种型号的螺母不可以混放在一起,以免压错铆钉。 5)在加工电镀件时要佩戴手套、袖套,机器台面要清理干净,严禁裸手触摸工件,做好“三防”工作。 6)在加工涨铆螺母和螺钉时,要做到表面无压印,背面无凸包。 7)加工后的工件要摆放整齐,电镀件用纸皮隔离。 8)压铆后的工件,要用扭力批进行检验,达到所要求的扭力。 六、设备保养 1.每天上班前对设备进行日保养 2.每次工作完之后清扫工作台面,擦试机器给压铆机架内加润滑油 翼鹏QY8-500C气压机(压力在350 Par以内使用)压力值参照表

压接连接工艺

压接连接工艺 1、范围 本工艺规定了产品压接连接对压接件、工具的要求,工艺技术要求,性能要求和质量要求。本工艺适用于公司所有产品上压接连接式电连接接触件(以下简称压接件:模压式、开式、闭式压接件和坑式压接件)与导线的压接连接。 2、引用标准 GB/T18290.2—2000无焊连接第2部分:无焊压接连接一般要求、试验方法和使用导则。QJ2633—94模压式压接连接通用技术条件。 QJ3085—99坑压式压接连接通用技术要求。 QJ/Z146—85导线端头处理工艺细则。 QJ165A—95航天电子电气产品安装通用技术要求。 3、术语 3.1压接:通过压力使压线筒沿导线四周产生机械压缩或变形,从而使导线和压线筒之间形成机械连接和电连接的方法。 3.2压接连接:用压接法使压线筒和导线间形成的永久性机械连接和电连接。 3.3压接连接件:用压接法使导线和压接件形成的电连接接点组合件。 3.4压接件:用压接法连接于导线端头,以便导线能和其它器件或导线实现可靠电连接的导电金属件,通常由压接导线的压线筒及可和其它器件或导线连接的外接端组成。 3.5压线筒:为压接连接专门设计的可适配一种或几种截面导线的金属导电筒。 3.6开式压线筒:压接前呈敞口式的压线筒,即U型、V型压线筒。 3.7闭式压线筒:压接前呈封闭式的压线筒,即圆筒型压线筒。 3.8预绝缘压线筒:带永久绝缘层的压线筒。压接时,压接力通过绝缘层作用于压线筒。 3.9压接工具:用来进行压接的机械装置。 3.10压模:压接工具中直接完成压接的部分,工具基体驱动压模,将压线筒压成能保证压接性能的尺寸和形状。通常包括上、下模和定位装置。 3.11模压式压接:压接工具通过压模,将压线筒压成规定尺寸和形状的压接。 3.12压接全周期:从压接工具的压模、手柄处在完全张开位置时,对工具手柄施加作用力开始,到压模压合面闭合到规定的间隙,手柄、压模重新返回到完全张开位置时结束,这样一个完整的压接过程。 3.13压接区域;压接筒的一部分,在此处施加压力使包围导线的筒产生变形或改变形状达到压接连接。压接筒带绝缘紧套时,用压接工具施加压力使之变形固紧导线绝缘层。 3.14耐拉力(拉脱力):使压接连接的导线和压线筒分离所需施加的拉力。 4、技术要求 4.1对导线、压接件、压接工具和操作者的要求 4.1.1导线 4.1.1.1导线的选用

欧式管形端子压接接线工艺作业指导书

欧式管形端子压接连线作业指导书 适用范围: 本作业指导书适用于导线截面积0.5mm2~10mm2铜质导线、低烟无卤导线、耐高温导线的欧式管形端子的连接。 1.操作方法 1.1剥去导线的绝缘层 1.1.1使用工具:剥线钳,卷尺。(图1-图3) 图1 确定导线的剥线长度,按照钳口处的刻度,调节橘色滑块 注意:剥线长度的正确,直接影响到接线质量,后果相当严重! 图2

●通过调节上部的橘色滑块,对应不同导线的绝缘皮厚度 注意:如果位置不正确,将无法剥除绝缘皮,或损坏导线 图3 ●将导线一端顶至橘色滑块,按动手柄,剥线就能够顺利完成 1.1.2技术要求: 剥去导线(电缆)绝缘层时,不得损害线芯,并使导线线芯金属裸露。如(图4);剥线长度以端子型号为准。 图4 1.1.3检验方法: 采用笼式端子接线时,应保证导线绝缘层要进入端子的圆孔中:4mm2

及以下导线的绝缘外皮要求进去3-5mm,6-10mm2导线的绝缘外皮要求进去5-7mm。使用卷尺目测。非正面接线及其他笼式弹簧接线要求剥线长度正确。卷尺目测。(图5) 图5 1.2清洁接触面: 在接线端子与导线插装之前,将剥开的线芯和接线端子仔细清理干净,要求裸露导线光洁无非导电物和异物,接线端子内部清洁。检验方法为目测。 1.3线芯插入接线端子套: 剥开的线芯插入接线端子套时,将所有的线芯全部插入端子中。检验方法为目测。 1.4接线端子冷压接: 将管形端子压接到导线上,需要专用压线钳压接(OPT SN-06WF,SN-10WF 图6)。检验方法均为目测。

图6 1.4.1导线的截面要与接线端子的规格相符。 1.4.2使用压接工具的钳口要与导线截面相符,压线钳必须在有效期内。 1.4.3压接部位在接线端子套的中部,压接部位要求正确。(图7) 图7 1.4.4使用无限位装置的压接工具,必须把工具手柄压到底,以达到 机械性能。压好好管形端子如图8.

molex端子压接,压着技术规范

介绍 首先,了解端子具有三个主要部分:插接区、过渡区和压接区(图A),这有助于我们理解。顾名思义,插接区是端子与另一半连接端子插接的部分。该部分由连接器设计师设计为与对接端子接合,并以一定的方式工作。如果压接过程中接合部变形,将会降低连接器的性能。 过渡区同样设计为在压接过程中不受影响。如果您改变了弹性片或端子止口的位置,同样将影响连接器的性能。 压接区是唯一设计受到压接工艺影响的部分。使用连接器制造商推荐的端接设备,夹紧压接区,从而牢固地与线缆连接。理想情况下,您将端子压接在线缆上的所有工作仅发生在压接区。 正确执行的压接示例参见图B。绝缘压接区压缩绝缘层,但不会刺穿。线芯(或线刷)伸出于导体压接区前部的距离至少等于线缆导体的直径。例如,18 AWG线缆应伸出至少.040"。在绝缘和导体压接区之间的部分可以看见绝缘层和导体。导体压接区在引入端和尾端呈喇叭形,而过渡区和接合区在压接工艺前后始终保持不变。 如果您的压接端子看起来和图B中的端子不同,可能是因为在压接工艺中出现了错误。这里是压接工艺中可能出现的13个最常见的问题,以及如何避免它们。

1. 压接高度过小 0.002"。在如此严格的规范下,检验压接机是否设置正确对于获得良好压接是非常重要的。 过小(图I)或过大(图II)的压接高度无法提供规定的压接强度(对线缆端子的保持力),会减 小线缆拉拔力和额定电流,一般情况下还会引起压接头在非正常的工作条件下性能降低。过小的 压接高度还会压断线芯或者折断导体压接区的金属。 2. 压接高度过大 有足够的金属间接触。 问题#1 & #2的解决方法很简单:调节压接机上的导体压接高度。在首次使用压接机进行工作时,使用图B, 中所示的游标卡尺或千分尺检验压接高度在规定范围内,并且在工作过程中应按照要 的频度重新检查,以保持正确的压接高度。

【机械类文献翻译】计算机辅助工艺过程设计

Computer-Aided Process Planning According to the Tool&Manufacturing Engineers Handbook,process planning is the systematic determination of the methods by which a product is to be manufactured economically and competitively.It essentially involves selection, calculation,and documentation.Processes,machines,tools,operations,and sequences must be selected.Such factors as feeds,speeds,tolerances,dimensions,and costs must be calculated.Finally,documents in the form of illustrated process sheets, operation sheets,and process routes must be prepared.Process planning is an intermediate stage between designing and manufacturing the product.But how well does it bridge design and manufacturing? Most manufacturing engineers would agree that,if ten different planners were asked to develop a process plan for the same part,they would probably come up with ten different plans.Obviously,all these plans cannot reflect the most efficient manufacturing methods,and,in fact,there is no guarantee that any one of them will constitute the optimum method for manufacturing the part. What may be even more disturbing is that a process plan developed for a part during a current manufacturing program may be quite different from the plan developed for the same or similar part during a previous manufacturing program and it may never be used again for the same or similar part.That represents a lot of wasted effort and produces a great many inconsistencies in routing,tooling,labor requirements,costing,and possibly even purchase requirements. Of course,process plans should not necessarily remain static.As lot sizes change and new technology,equipment,and processes become available,the most effective way to manufacture a particular part also changes,and those changes should be reflected in current process plans released to the shop. A planner must manage and retrieve a great deal of data and many documents,including established standards,mach inability data,machine specifications,tooling inventories,stock availability,and existing process plans.This is primarily an information—handling job,and the computer is an ideal companion.There is another advantage to using computers to help with process planning.Because the task involves many interrelated activities,determining the optimum plan requires many iterations.Since computers can readily perform vast numbers of comparisons,many more alternative plans can be explored than would be possible manually.

压铆工序作业指导书--A版

天宇恒电子有限公司 SHENZHEN TIANYUHENG Electronics Co. ,LTD 文件修订履历表 文件名称压铆工序作业指导书文件编号DLS/ZZ-A006全3页 制定制定日2015年10月26日版本 A 版次0 制定部门制造部批准审查制作新规制定 修订修订日版本版次0 修订部门制造部批准审查制作修订内容 修订修订日版本版次 1 修订部门制造部批准审查制作修订内容

天宇恒电子有限公司 文件名称压铆工序作业指导书制订日期2011.10.26 版本 A 页数 3 修订日期 版次0 页码 1 文件编号DLS/ZZ-A006 1目的 为确保成品的质量符合客户的要求,对本工序的操作进行严格规范。 2 职责 2.1 车间主管要做好生产的安排、协调和管理(包括6S管理),并对压铆的质量进行检查; 2.2 操作人员要严格按作业指导书要求作业,并作好自检。 3 工作程序 3.1 物料交接 车间主管负责组织人员对上道工序流转下来的物料(零部件)进行检验和清点,与上道工序作好沟通。 3.2压铆工序的准备工作 3.2.1技术准备 TOX压铆设备应由专人保养,专人操作(操作者必须经过培训,掌握TOX用户手册中关于设备功能、操作常识和安全规范等内容)。同时,本工序施工前,操作者应充分了解产品蓝图和加工工艺内容。 3.2.2 TOX设备的预调整 a)接通电源、气源(气压不得超过6bar); b)旋开紧急按钮(红色),转动电源锁开关钥匙使其处于开位置,此时绿色指示灯亮,进入工作准备状态; c)设备工作前要检查气路是否密封,如能听到或看到异常的情况,应对气路进行卸载; d)选用下列经验参数表进行气压预调整: 8吨压铆机系统压边参数(kgf/cm2) 系统嵌入压力指示件母件M3 螺 母 M4 螺 母 M5 螺 母 M6 螺 母 普通酸洗钢板 1.6 1.9 2 2.2 普通热轧钢板 1.4 1.8 1.9 2 优质冷轧钢板 1.2 1.6 1.8 2 注:①本表只适用于公司自制8吨压铆机输入气压参数调整。 ②本设备系统压力极限值为3.8kgf/cm2。 自制3吨压铆机气压初调参数(bar) 系统嵌入压力指示件母件M3 螺 母 M4 螺 母 M5 螺 母 M6 螺 母 纯铝,防锈钢 1 2 2 2.5 硬铝,锻铝 2.5 4 4.5 4.7 普通酸洗钢板 3.2 4.8 5.5 6 普通热轧钢板 3 4.4 5 5.5 优质冷轧钢板 3 4.4 5 5.5 注:①本表只适用于公司自制3吨压铆机输入气压参数调整; ②气源最大气压值不得超过6bar; ③气源发生器(空气压缩机等)应具有过滤功能(以保证提供洁净和干燥的气体)。

压接工艺规范

****有限公司 工作指令文件修改记录表 保存期限:新版发行后1个月

第 1 页, 共 10 页 第 A 版 第 0 次修改 一、 范围 本规范规定了连接器压接的基本工艺要求。 本规范适用于所有压接型连接器的压接。 二、 规范性引用文件 下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。 三、 术语和定义 压接:压接是由弹性可变形插针或刚性插针与PCB 金属化孔配合而形成的一种连接。在插针与金属化孔之间形成紧密的接触点,靠机械连接实现电气互连。为了形成紧密的配合,针脚的横截面尺寸必须大于PCB 金属化孔孔径,在压接过程中,针脚横截面或金属化孔要产生变形。 刚性插针:在压接过程中不产生变形,而孔会变形。因对孔径的公差要求严格,已经淘汰。 柔性插针:在压接过程中会受挤压而变形,而孔不变形。 压接垫板:fixture ,压接时用于支撑PCB ,防止连接器插针和PCB 损伤的工艺装置。 压接模具:tooling ,压接时适应不同连接器的需要而设计的,置于连接器的上面将连接器压接到PCB 的金 制 作:洪 登 月 审 核: 生效日期 :2006.05.20 批 准: 批准日期: 未 经 同 意 不 得 复 印 ***** 有 限 公 司 工 作 指 令 文 件 题 目:压接工艺规范

第 4 页,共 10 页 5.2 垫板和PCB 厚度的处理能力 IMPRESS 500E 垫板的厚度+PCB 的厚度≤35mm TOX 垫板的厚度+PCB 的厚度≤40mm HT604 垫板的厚度+PCB 的厚度≤40mm HKP16 垫板的厚度+PCB 的厚度≤50mm 5.3 相关工艺参数 压接模式:定行程(fixed stroke)、定压力(fixed force)、压力增量(delta force) 压接行程:35~160mm 压接力: 根据不同的连接器进行设定 压接速度:和压接模式对应,设备无此显示和调节功能 六、 品质水平 压接后连接器和PCB 的间隙在0~0.2mm ,连接器无移位、扭曲、弯针、塑壳损坏、不出针等不良现象,PCB 无任何损坏,具体参见《PCBA 验收标准》中第三部分“压接件” 七、 初始参数 7.1 压接行程 采用任何设备压接连接器,必须首先根据连接器、PCB 、压接垫板、压接模具的尺寸调节好或设定好设备的行程,以保证压接时连接器不会过压。 7.1.1 TOX 、HT604压接机 采用TOX 、HT604压接机压接连接器必须采用“定行程”的模式进行压接。即必须首先调节好行程,保证压接行程: 最低点:Hmin =H1+H2 +H3;其中H1——压接模放入连接器中/上两者的总厚度,H2——PCB 的厚度,H3—— 垫板的厚度,如图3所示。 最高点:Hmax ≥H1+H2+H3+5mm ,如图4所示。 图 3 压接厚度示意图 ***** 有 限 公 司 工 作 指 令 文 件

端子铆压标准规范

端子铆压内部控制标准规范 【目的】: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范. 【范围】: 此规范适用于本公司各类端子压着检验. 【职责】: 1.1 制造部:依此规范进行生产. 1.2 质量部:负责依此规范进行检验. 1.3 工艺课:依此标准要求,适时的调节 【标准】:参阅国标QCT:29106; 大众标准VW207;IPC167等标准 【日期】:本标准从2016.9.1起执行 本标准分为6个部分,适合公司内部使用 第一部分:端子的定义 第二部分:端子的种类 第三部分:端子的铆压标准 第四部分:端子的测量和判定标准 第五部分:铆接设备的要求和确认 第一部分:端子的定义

1.如下图,端子各部位的名称进行统一定义,以便于制程管理 第二部分:端子的种类 社内主要护套、端子组件采购品牌类型厂商执行标准 YAZAKI-7282**** YAZAKI-7283**** YAZAKI-7158**** 矢崎JIS YAZAKI-7116**** YAZAKI-7114**** YAZAKI-7157**** 8240**** 住友JIS 6098**** 98014-0200(MOLEX) 雷莫UL

Tyco 9643**** Tyco 1123**** 泰科UL Tyco 1379**** Tyco 60851*** AMP 1355328 AMP 9675*** 安普UL AMP 8289*** 620262(组件) KET TUV 12066681(组件) 德尔福TUV DJ615*** 鹤壁陈氏QC-T 417.5 DJ703*** DJ611*** 正耀QC-T 417.5 DJ702*** 第三部分:端子的铆压标准 【内容】: 1.端子正确铆压标准:端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或 2/3的位置即可。 1.1.1.端子的内模压着导体后外露部分须超过0.2~2mm。 正确铆压如附图一: 0.2~2mm 1.2.端子不良铆压标准: 1.2.1.绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导 体压着部份),此种现象将造成铜丝易断落,如附图二:

压铆机安全操作规程通用版

操作规程编号:YTO-FS-PD325 压铆机安全操作规程通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

压铆机安全操作规程通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1.目的:为确保压铆作业人员和设备的安全,特拟定安全操作规程 2.范围:适用公司现所有的压铆设备。 3.职责: 3.1操作员:认真阅读作业指导书,按规定内容严格操作。 3.2各组长:监督操作员正确操作机台。 4.安全操作规程: 4.1压铆机应有专人经常保养和操作。 4.2压铆作业人员必须经过专业部门的培训,考试合格并取得合格证后,放可独立操作。 4.3压铆前按规定穿戴好劳动防护用品,空运转检查设备无异常后,方可进行操作。 4.4在上滑板和各定位轴均未在原点的状态时,运行回原点程序。 4.5在改变可变下模的开口时,不允许有任何料与下模接触。

4.6正确选择压铆模具,上,下模紧固位置要正确,安装上,下模操作时防止外伤。 4.7压铆时不准在上,下模之间放杂物和工量具。 4.8压铆机发生异常立即切断电源,停在操作,通知有关人员及时排除故障。 4.9完工后,切断电源,清理工作场地。 该位置可输入公司/组织对应的名字地址 The Name Of The Organization Can Be Entered In This Location

压接式连接器自动压接工艺技术研究

压接式连接器自动压接工艺技术研究 压接式连接器具有插接性好、可靠性高、压接效率高以及易操作性等优点,被广泛用于各类测量仪器仪表产品中。文章对压接式连接器自动压接工艺技术研究进展进行了探讨。 标签:压接式连接器;自动压接;印制板;工艺技术 1 概述 压接式连接器是电子设备内印制板上传输信号的关键部件,具有插接性好、可靠性高、装配效率高以及易操作性等优点。目前压接工艺技术有手动压接、半自动压接、自动压接。 手动压接是借助简易工装手动将连接器压接在印制板上,压接质量与压接效率较低。半自动压接是借助通用压力机将连接器压接在印制板上,压接力与压接位移不能实时反馈控制,常出现连接器过压、欠压缺陷,压接质量不能保证。 自动压接是在压接设备中置入控制模块,通过实时控制压接力与压接位移,实现连接器压接到位,压接效率高、质量容易控制。 综上所述,加强对自动压接工艺技术研究,最大限度的保证压接质量和提高压接效率对压接技术有着重要的意义。 2 自动压接技术原理 自动压接是在专用压接设备上利用软件驱动,将压接式连接器上弹性可变形插针按照压接程序压入印制板金属化孔内,完成过盈机械配合,实现电气互连的自动化技术。在压接过程中,软件可以实时控制调节压接力和压接位移,保证插针压接平稳到位,避免连接器因过压或欠压造成的外壳损坏或接触不良的缺陷。 3 自动压接工艺技术 自动压接程序的编辑主要是对设备压块压接位移、速度、压接力的控制。主要包括四部分:压接上模特征编辑、连接器特征编辑、压接程序编辑、压接数据编辑。 压接上模参数编辑:主要针对压接上模的结构参数进行编辑(见图1),包括压接起始位置、模具高度、长度以及宽度等。 连接器特征编辑:主要针对压接式连接器的相关参数进行编辑(见图2),包括连接器结构参数(如连接器基体厚度,插针有效高度,插针数量),压接力及位移特性。

冷压接线端子压接工艺标准

文件制修订记录

一、适用范围 公司内产品加工过程中使用冷压接线端子的过程。 二、定义: 冷压接是借助较大的挤压力和金属间的位移,使连接器触脚或接线端子与导线间实现机械和电气连接。 三、导线加工工艺要求 1.绝缘导线加工要求 A.剪线:绝缘导线的剪裁长度应符合设计或工艺文件的要求,允许有5%~10%的正误差,不允许出现负误差,即不允许比图纸规定长度短。 B.剥线:剥线长度应根据芯线截面积和接线端子的形状来确定。在生产中,剥线长度应符合工艺文件(导线加工表)的要求。具体剥线长度参考下表1-1。 图1图2 表1-1 线耳规格适用导线剥线长度压力调节(输入气压 0.6mpa) 备注RNB1.25 -x 1015#20;1007号线需要 剥10mm折双使用 5mm 800KG压力压床 RNB2 - x 1015#14;1015#20号线 需要剥11mm折双使用 5~5.5mm,800KG压力压床 RNB3.5 -x 2.5~4mm 27~7.5mm 800KG压力压床 RNB5.5 -x 4 ~6mm2 7.5mm 5T压床最小压力 RNB8 - x 6~10mm2 8.5mm 5T压床最小压力 RNB14 – x 仿进口SC25-8 10~16mm2 11mm 5T压床偏左9档 如图2为 15档 RNB22 – x 仿进口SC35-10 16~25mm2 12.5~13mm 5T压床正中间偏12档剥线长度

尽量避免断股。如图3、图4、图5所示,为不合格剥线样品。图6为合格样品。 图3线芯被剥伤 图4绝缘层不齐 图5绝缘层有残余 图6绝缘层比较平整 1.1.1 导线的绝缘层不允许损伤,否则会降低其绝缘性能。线芯应无锈蚀、氧化发黑等现象。绝缘层损坏或芯线有锈蚀的导线不能使用。 1.1.2 C 、对于输入电源线加工,需要浸锡才能使用的导线,多股芯线剥头后应拧紧后再浸锡。 1.1.3 芯线浸锡层与绝缘层之间应留出1-2mm 间隙,以便于检查芯线的伤痕和断股,并防止绝缘层因过热而收缩或损坏。 多股导线脱去绝缘层后,芯线易松散开,因此必须进行拧头处理,以防止浸锡后线端直径太粗。拧 × × × √

计算机辅助工艺规程设计(教案1)

第九章计算机辅助工艺设计 第九章计算机辅助工艺设计 9.1 概述 计算机辅助工艺规程设计是随着计算机科学和技术的发展在20世纪60年代兴起的一种工艺规程设计技术。CAPP系统研究开发始终是以克服传统工艺设计缺点和推进工艺设计自动化为主要目标的,目前正向设计和制造继承和智能化方向发展。在工业界推广使用CAPP系统产生了良好的社会和经济效益,特别是20世纪80年代以来,随着CIMS日益受到人们的重视,CAPP系统作为CAD/CAM集成的关键性中间环节,CAPP系统研究成为当今各国的研究的重要内容之一。 9.1.1 计算机辅助工艺过程设计(Computer Aided Process Planning, CAPP) 指在工艺人员借助于计算机,根据产品设计阶段给出的信息和产品制造工艺要求,交互地或自动地确定产品加工方法和方案,如加工方法选择、工艺路线确定、工序设计等。如图所示CAPP系统功能模型。 9.1.2工艺设计自动化的意义 1、工艺规程设计的任务 工艺规程设计是工厂工艺部门的一项经常性的技术工作,是连接产品设计和产品制造的桥梁。以文件形式确定下来的工艺规程是后续工艺装备制造和零件加工的主要依据,它对组织生产、保证产品质量、提高生产率、降低成本、缩短生产周期、改善劳动条件都有着直接的影响,是生产中的关键性工作。 工艺规程设计的主要任务是为被加工零件选择合理的加工方法、加工顺序、工夹量具、以及切削用量的计算等,使能按设计要求生产出合格的成品零件。

2、传统的工艺规程设计方法 长期以来,传统的工艺规程设计一直是由工艺人员根据他们多年从事工厂生产活动而积累卡的经验,以手工方式进行的。包括查阅资料和手册,进行工艺计算,绘制工序图,填写工艺卡片和表格文件等。其中花费在书写工艺文件上的时间占30%,工艺规程的设计质量完全取决于工艺人员的技术水平和经验。 由于工艺规程设计处于产品设计和制造之间的中间环节,传统的工艺设计方法要求工艺设计人员具有丰富的生产经验,不仅要熟悉产品设计方面的信息,还要了解有关制造方面的指示。要成为一名熟练的工艺师,需要长时间经验的积累,目前国内外都却犯这样熟练的工艺设计人员。而且由于每个工艺人员的经验都带有一定的主观因素,所以工艺编制的工艺规程往往因人而异,很难得到最佳的工艺规程。 目前手工工艺规程设计中,每个零件都要设计一个工艺规程,存在着大量重复劳动。根据成组技术原理,各种机械产品中的许多零件都在一定程度上具有相似性,所以它们的工艺规程也具有一定的相似性,而不是每一个零件都必须设计一个工艺规程。例如,美国辛辛那提工厂生产的425种齿轮类零件,原来需要377种不同的工艺规程,使用成组技术对齿轮共工艺规程进行仔细分析后发现只用71种标准工艺就可以生产全部425种零件。由此可见,生产的零件品种书和工艺规程数并不存在一一对应的关系。手工工艺设计存在着大量的重复工作,不仅是一种浪费,而且会影响整个企业的生产效率、经济效益和竞争能力。 3、利用计算机进行工艺规程设计 计算机能有效地管理大量的数据,进行快速、准确的计算,进行各种方案的比较、选择,能自动绘图和编制表格文件,这些功能恰恰适应了工艺规程设计的需要,于是出现了计算机辅助工艺规程设计这样一种技术。CAPP不仅使工艺设计自动化,还能把CAD和CAM信息联机起来,实现CAD/CAM一体化,使集成制造技术的关键性中间环节。 4、CAPP在CIMS中的重要作用 计算机集成制造系统被认为是未来机械制造工业的生产模式。CIMS的关键是信息的集成,而CAD和CAM的集成又是实现CIMS的关键之一。在CAD/CAPP/CAM集成系统中,CAPP是连接CAD和CAM的桥梁和纽带。理想的CAPP系统能够直接接收CAD系统的信息,进行工艺设计,生成工艺文件,并以工艺设计结构和零件信息为依据,仅过适当的侯志处理后,生成NC代码,从而实现CAD/CAPP/CAM的集成。所以为推进CAD和CAM的真正继承,CAPP的研究已成为CIMS中最迫切的的任务之一。 CAPP不仅能实现工艺设计自动化,还能把生产实践中行之有效的若干工艺设计原则及方法转换成工艺决策模型,并建立科学的决策逻辑,从而编制出最优的制造方案。另外,CAPP 是CAD和CAM之间的桥梁,是实现CAD/CAM一体化,建立CIMS的关键环节

电连接器选择方式

电连接器的选择方法 连接器是连接电气线路的机电元件。因此连接器自身的电气参数是选择连接器首先要考虑的问题。正确选择和使用电连接器是保证电路可靠性的一个重要方面。 引言 电连接器(以下简称连接器)也可称插头座,广泛应用于各种电气线路中,起着连接或断开电路的作用。提高连接器的可靠性首先是制造厂的责任。但由于连接器的种类繁多,应用范围广泛,因此,正确选择连接器也是提高连接器可靠性的一个重要方面。只有通过制造者和使用者双方共同努力,才能最大限度的发挥连接器应有的功能。 连接器有不同的分类方法。按照频率分,有高频连接器和低频连接器;按照外形分有圆形 连接器,矩形连接器;按照用途分,有印制板用连接器,机柜用连接器,音响设备用连接器,电源连接器,特殊用途连接器等等。下面主要论述低频连接器(频率为3MHZ以下)的选择方法。 电气参数要求 连接器是连接电气线路的机电元件。因此连接器自身的电气参数是选择连接器首先要考虑的问题。 额定电压 额定电压又称工作电压,它主要取决于连机器所使用的绝缘材料,接触对之间的间距大小。某些元件或装置在低于其额定电压时,可能不能完成其应有的功能。连接器的额定电压事实上应理解为生产厂推荐的最高工作电压。原则上说,连接器在低于额定电压下都能正常工作。笔者倾向于根据连接器的耐压(抗电强度)指标,按照使用环境,安全等级要求来合理选用额定电压。也就是说,相同的耐压指标,根据不同的使用环境和安全要求,可使用到不同的最高工作电压。这也比较符合客观使用情况。 额定电流 额定电流又称工作电流。同额定电压一样,在低于额定电流情况下,连接器一般都能正常工作。在连接器的设计过程中,是通过对连接器的热设计来满足额定电流要求的,因为在接触对有电流流过时,由于存在导体电阻和接触电阻,接触对将会发热。当其发热超过一定极限时,将破坏连接器的绝缘和形成接触对表面镀层的软化,造成故障。因此,要限制额定电流,事实上要限制连接器内部的温升不超过设计的规定值。在选择时要注意的问题是:对多芯连接器而言,额定电流必须降额使用。这在大电流的场合更应引起重视,例如φ3.5mm接触对,一般规定其额定电流为50A,但在5芯时要降额33%使用,也就是每芯的额定电流只有38A,芯数越多,降额幅度越大。降额幅度可参看表1 接触电阻 接触电阻是指两个接触导体在接触部分产生的电阻。在选用时要注意到两个问题,第一,连接器的接触电阻指标事实上是接触对电阻,它包括接触电阻和接触对导体电阻。通常导体电阻较小,因此接触对电阻在很多技术规范中被称为接触电阻。第二,在连接小信号的电路中,要注意给出的接触电阻指标是在什么条件下测试的,因为接触表面会附则氧化层,油污或其他污染物,两接触件表面会产生膜层电阻。在膜层厚度增加时,电阻迅速增大,是膜层成为不良导体。但是,膜层在高接触压力下

连接零件冲压工艺及模具设计课程设计毕业设计全套图纸

课程设计(论文)连接零件冲压工艺及模具设计 教学系:机电工程 指导教师:******* 专业班级:成型1081 学生姓名: @@@ 摘要

本论文应用所学专业理论课程和生产实际知识进行了冷冲压模具设计工作的实际训练,从而培养和提高学生独立工作能力,巩固与扩充了冷冲压模具设计等课程所学的内容。本设计采用落料冲孔复合模,模具设计制造简便易行。落料冲裁效果好,能极大地提高生产效率。本设计主要工序包括:冲孔和落料。本设计分别论述了产品工艺分析,冲压方案的确定,工艺计算,模板及主要零件设计,模具装配等问题。本设计的内容是确定复合模内型和结构形式以及工艺性,绘制模具总图和非标准件零件图。 我觉得通过本次的毕业设计,达到了这样的目的: 1.综合运用本专业所学课程的理论和生产实际知识,进行一次冷冲压模具设计工作的实际训练,从而培养和提高我们独立工作的能力。 2.巩固与扩充所学有关冷冲模具设计课程的内容,掌握冷冲压模具设计的方法和步骤,掌握冷冲压模具设计的基本技能,懂得了怎样分析零件的工艺性。 3.掌握冷冲压模具设计的基本技能,如计算、绘图、查阅设计资料和手册,熟悉标准和规范,同时对相关的课程进行了全面的复习,使独立思考能力有了提高等。 关键词:冷冲压、冲裁、复合模、落料

目录 前言 (2) 1 设计任务书………………………………………………………………………………错误!未定义书签。 2 工艺方案分析及确定 (2) 2.1 零件的工艺分析 (3) 2.2 工艺方案的确定 (3) 2.3 排样的确定 (4) 3 工艺设计与计算 (6) 3.1 冲压力与压力中心的计算 (6) 3.2 工作零件刃口尺寸计算 (8) 3.3 工作零件结构设计与其他模具结构零件 (10) 3.4 冲压设备的选用 (12) 4模具总装图 (11) 5模具的装配 (15)

压铆机安全操作规程(2021版)

压铆机安全操作规程(2021 版) The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:YK-AQ-0390

压铆机安全操作规程(2021版) 1.目的:为确保压铆作业人员和设备的安全,特拟定安全操作规程 2.范围:适用公司现所有的压铆设备。 3.职责: 3.1操作员:认真阅读作业指导书,按规定内容严格操作。 3.2各组长:监督操作员正确操作机台。 4.安全操作规程: 4.1压铆机应有专人经常保养和操作。 4.2压铆作业人员必须经过专业部门的培训,考试合格并取得合格证后,放可独立操作。 4.3压铆前按规定穿戴好劳动防护用品,空运转检查设备无异常后,方可进行操作。

4.4在上滑板和各定位轴均未在原点的状态时,运行回原点程序。 4.5在改变可变下模的开口时,不允许有任何料与下模接触。 4.6正确选择压铆模具,上,下模紧固位置要正确,安装上,下模操作时防止外伤。 4.7压铆时不准在上,下模之间放杂物和工量具。 4.8压铆机发生异常立即切断电源,停在操作,通知有关人员及时排除故障。 4.9完工后,切断电源,清理工作场地。 XXX图文设计 本文档文字均可以自由修改

计算机辅助设计制造习题解答

1、计算机辅助设计(CAD)概念:利用计算机强有力的计算功能和高效率的图形处理能力,辅助设计人员完成工程或产品的设计、分析计算及图样绘制等工作,从而获得理想的设计目标并获得预期成果的一种技术。 2、CAD/CAM技术的发展过程 3、CAD技术的发展趋势:目前CAD技术正在向集成化、智能化、网络化的方向发展。 4、CAD系统结构硬件:中央处理器、输入设备、输出设备、存储器、网络通信设备。CAD系统结构软件:系统软件、支撑软件、应用软件。 二维图形的变换形式:图形不变坐标系改变、图形改变坐标系不变。 5、设计资料的类型:数表和线图。 设计资料的处理方法:公式化、数据文件、数据库。 6、设计数据的差值方法:线性插值法、抛物线插值法、拉格朗日插值法。 7、设计曲线的拟合方法和原理 设计曲线的拟合方法:最小二乘法。 最小二乘法原理:将由实验得到或绘图经离散后得到的m个点在坐标系中画出来,假设这些点得到的拟合公式为y=f(x),每个节点处的偏差为=f()-,i=1,2,2...m,如果将每个点的偏差值直接代数相加,则有可能因为正负偏差的抵消而掩盖整个误差程度,不能正确反映拟合公式的精确度,为此,将所有节点的偏差取平方值并求和,得到=,让偏差平方和达到最小,即最小二乘法的曲线拟合。 8、几种坐标系的概念:用户坐标系、设备坐标系、假想设备坐标系。 用户坐标系(世界坐标系):坐标轴上的单位由用户自己确定,用来定义二维或三维世界中的物体。 设备坐标系(物理坐标系):图形显示器或绘图机自身的一个坐标系。 假想设备坐标系(标准设备坐标系):从世界坐标系到设备坐标系的变换中插入的一个坐标系,使所编制的软件方便地应用于不同的设备上。 二维图形的变换方法:比例变换、平移变换、旋转变换、对称变换、错切变换。 1、几何建模的概念:将物体的几何信息以及相关的属性输入计算机,计算机以数据的形式将物体的信息储存起来。 2、几何建模的三种方式:线框建模、表面建模、实体建模。 线框建模:采用点、直线、圆弧及自由曲线来构造三维模型的方法。 表面建模:通过对物体表面进行描述的建模方法。 实体建模:利用一些体素通过布尔运算构成所需的简单或复杂的实体的方法。 实体建模的表示方法和定义 a边界表示法B-REP:采用“点-边-面-体”的方式来表示物体,他以物体的边界为基础,通过描绘实体的表面边界来描述实体。 b实体结构几何法CSG:利用已有的基本体素,根据实体的结构将实体视为由不同的基本体素通过布尔运算而得到。 c混合模式B-REP+CSG表示法 4、特征建模的定义:它是几何建模技术发展的最新阶段,用符合设计思想的特征来定义零件,是实现CAD/CAPP/CAM集成的重要手段,也是网络化制造研究中进行产品图形设计的基础。 5、a特征的定义:一个对象上所具有的全部信息,不仅仅局限于实体的形状、结构,而且包含了对象从设计到制造全过程的所有信息,包括该对象的几何形状、功能和属性。

压接施工工艺设计

目录 1、概况 (1) 2、导线、避雷线机械物理性能 (1) 3、液压管参数 (1) 4、液压压接前的准备工作 (3) 5、画印、切割、穿管、施压顺序 (3) 6、压模 (5) 7、压接机具 (6) 8、液压操作 (6) 9、质量要求 (6) 10、施工安全措施 (7)

1. 概况 110输电线路,简称线。全线导线使用型号为—300/40钢芯铝绞线;避雷线使用型号为—50镀锌钢绞线。线路设计导线耐张及直线连接、地线直线连接均采用液压连接,地线耐张选用—2线夹弯头绑扎。为了保证工程施工质量,特编写此工艺。本工艺编写依据为226—87《架空送电线路导线及避雷线液压施工工艺规程》。耐张管及直线接续管压前外形形状为圆形,压后外形形状呈六角形。 2. 导线、避雷线机械物理性能(见表一) 表一导线、避雷线机械物理性能 导线、避雷线型号 导线避雷线 —300/40 —50 股数/直径() 铝股48/2.85 / 钢芯7/2.22 7/3.0 截面积(2) 铝部306.21 / 钢芯27.10 49.46 综合333.31 49.46 计算直径()23.76 9.0 单位重量()1058 423.7 瞬时拉断力(N)83410 58165 弹性系数(2)65000 181420 线膨胀系数(1/ 0C)20.5×10-611.5×10-6直流电阻(20℃)(Ω)0.09433 / 3. 液压管参数 3.1液压管外形(如图一、图二,图中尺寸均为实测值)

3.2 液压管尺寸(见表二) 表二液压管尺寸表(单位:) 3.3液压管内外径测量和计算方法 外径在管上均选三点检测,每点互成90°测量二个数据,以三个检测点共六个数据的平均值作为压前的外径;内径在管两端检测,每端互成90°测两个数据,以两端共四个数据的平均值作